Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Ayudando A La Gerencia A Resolver Problemas Reales

Ayudando A La Gerencia A Resolver Problemas Reales

Cargado por

Daniel BoteroTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Ayudando A La Gerencia A Resolver Problemas Reales

Ayudando A La Gerencia A Resolver Problemas Reales

Cargado por

Daniel BoteroCopyright:

Formatos disponibles

Ayudando a la Gerencia a resolver problemas reales.

Modelos de Optimizacin matemtica

Por: William Marn Marn Director de Comercio exterior Miembro fundador de la Fundacin eLOGIS

Los procesos logsticos de la cadena de suministro han sido considerados por muchos multidisciplinarios, en los cuales se involucran diferentes conceptos, relacionados con la administracin, la ingeniera industrial, ingeniera mecnica, ingeniera de transporte, ingeniera de empaques, ingeniera civil, ingeniera de sistemas, entre otras, cada una haciendo un aporte desde su perspectiva a mininimizar los costos y/o a aumentar el servicio a los clientes. Dentro de las diferentes disciplinas se encuentran herramientas conceptuales diversas como la simulacin de sistemas, anlisis de decisiones, programacin matemtica, sistemas expertos, optimizacin, etc. que son usadas en el diseo de las redes de distribucin nacionales e internacionales, de optimizacin de rutas de transporte, optimizacin y diseo de centros de distribucin, modelamiento de niveles de servicio, sistemas de georeferenciacin y seguimiento satelital, optimizadores de empaques. Todas estas soluciones han ido aumentando el Kit de herramientas para la gestin logstica y hacen necesario que los administradores de las cadenas de suministro conozcan y dominen estos conceptos, que les permita tomar decisiones adecuadas cuando se buscan resolver problemas actuales o se planea el futuro de la cadena de suministro. Estas herramientas de Investigacin de Operaciones enriquecen a la gerencia con datos e informacin cuantitativa para apoyar las decisiones, es decir, la investigacin de operaciones debe ser vista como un apoyo a la gerencia y no como la verdad absoluta que sustituye las decisiones y la capacidad gerencial En esta ocasin, se presentar el tema de optimizacin, que puede ser usado trasversalmente y que est incorporado en la mayora de las herramientas descritas anteriormente. La optimizacin se abordar desde un enfoque conceptual y prctico, facilitando desde su aplicacin con herramientas de fcil acceso como Excel. Para el desarrollo de cualquier modelo de Optimizacin, Hillier y Lieberman (2002) recomiendan considerar al menos los siguientes pasos: 1. Definir el problema de inters: implica definir con precisin el alcance del problema que se pretende resolver. Incluye determinar los objetivos a satisfacer (funcin objetivo), identificar las restricciones, los diferentes cursos de accin, los lmites de tiempo, entre otros. En el mbito logstico, algunos problemas o preguntas de inters podra ser cuntos centros de distribucin se deberan tener a nivel nacional, qu tipo de vehculos y cuntos se deberan usar, como programar los recursos de centros de distribucin para minimizar los tiempos de valles en la operacin, en un contexto superior, se podra abordar preguntas como desde qu pases se debera atender un mercado en particular, donde deberan estar localizadas las plantas de produccin, considerando menores costos y mayor tiempo de respuesta en un contexto nacional e internacional, la mezcla de productos que maximiza la utilidad cundo hay restricciones suministro. Formulacin de un modelo matemtico: consiste en construir un modelo que pueda representar la esencia del problema, mostrar las posibles interacciones y facilitar el anlisis. Para esto es necesario definir de manera especfica los siguientes conceptos:

2.

a.

Variables de decisin: son las preguntas que se quieren resolver (Por ejemplo, cuntos vehculos en un ruta especfica, cuntos centros de distribucin, dnde y cuntas plantas y centros de distribucin se requieren, cul es la ruta ptima que minimiza costos y tiempos, cuntos operarios se requieren en el procesos de picking, etc.). En trminos matemticos se expresan como X1, X2.. Xn

b. Funcin objetivo: es la medida de desempeo que se sirve para determinar si una alternativa es mejor que otra. Por ejemplo una funcin objetivo podra ser el clculo de las utilidades o el clculo del costo total, donde en el primera caso se buscara maximizar la funcin objetivo y en el segundo se buscara mininimizarla (reducir los costos). La funcin objetivo se debe expresar en trminos de las variables de decisin. Un ejemplo de una funcin objetivo sera; Costo total: 3X1+2X2..+18Xn c. Restricciones: son las limitaciones, polticas o condiciones que deben ser consideradas al momento de proponer alternativas a la solucin, es decir, las restricciones son las que determinan que las soluciones planteadas sean viables y est dentro del marco de posibilidades del problema. Matemticamente se expresan como desigualdades, por ejemplo X1 + 14 X1 X2 + 18X3 27 En resumen un modelo matemtico de optimizacin se podra representar de la siguiente forma:

Minimizar: 3X1+2X2..+18Xn Sujeta a: X1 + 14 X1 X2 + 18X3 27 X1, X2, Xn0 Donde Xn representa las variables que se desean encontrar

3.

Incorporar/seleccionar el software para desarrollar el modelo: Existen diferentes programas que ayudan de desarrollar modelos de optimizacin, dentro de los cuales se encuentran programas 1 2 3 especializados en optimizacin como GAMS , LINGO , MPL y otros que son menos especializados, 4 pero pueden resolver problemas con complejidades moderadas como Excel y @risk . Para el caso que se desarrollar a manera de ejemplo, en este artculo, se usar Excel. Probar y ajustar el modelo: El resultado de un modelo de esta naturaleza es la solucin ptima, es decir, la mejor solucin. En muchos casos es posible que por la complejidad del modelo o la naturaleza del problema no se puede encontrar una solucin ptima. Es en este punto donde la experiencia y conocimiento de los equipos en los modelos de optimizacin pueden escoger algn

4.

1 2

http://www.gams.com/ http://www.lindo.com/ 3 http://www.ampl.com/ 4 http://www.palisade.com/risk/

algoritmo que no entregue soluciones ptimas, pero si soluciones muy buenas modelos heursticos. Normalmente cuando se desarrollan estos modelos, se presentan preguntas cmo, que pasara si alguna variable considerada del modelo cambia, por ejemplo, que pasara si los costos de las materias primas disminuyen, o si se firmen tratados de libre comercio y se eliminan los aranceles, si los precios del mercado suben, es decir, diferentes parmetros que fueron usados en el modelo, pero que en la realidad de los negocios son cambiantes, es decir, es necesario determinar qu tan robusta es la solucin, que implica determinar hasta qu punto algn cambio en los parmetros del modelo pueden cambiar para que la solucin encontrada siga siendo la misma. A este concepto se le conoce como anlisis de sensibilidad o anlisis posptimo. Para probar el modelo, tambin es conveniente realizar pruebas retrospectivas, que consiste en utilizar datos histricos y se reconstruye el pasado para determinar si el modelo y la solucin hubieran tenido un buen desempeo EL CASO DE APLICACION Para ilustrar la aplicacin de un modelo de optimizacin, se va a analizar el caso de una compaa productora de insumos qumicos, que llamaremos LMS, y que cuenta con tres posibilidades de suministro o plantas de produccin para atender 7 mercados en Colombia. La tabla1 resume los costos unitarios de LMS para llevar un producto desde cada planta a cada mercado, la demanda de cada zona y la capacidad de cada planta. Los costos unitarios por caneca incluyen el costo de produccin, que es diferente en cada planta.

From/to Cali Barranquilla Ibagu Demand

Total cost Medelln Bogot Cali Barranquilla Ibagu Bucaramanga Cartagena Supply Capacity 514,204 611,650 596,287 682,269 777,193 765,958 1,016,795 39,000 1,140,485 1,057,255 1,175,336 1,328,957 1,291,813 1,297,545 1,646,516 66,000 924,399 984,013 775,364 1,275,204 984,013 1,208,712 314,018 24,060 19,513 29,236 7,696 9,793 4,070 7,205 23,992

Tabla1. Costos, demanda y capacidades de LMS Este es un problema tpico de logstica y de optimizacin, en el cul se debe determinar desde qu planta o proveedor se debe atender cada mercado. Para desarrollar el problema de LMS usaremos la herramienta de optimizacin de Excel llamada Solver, de la siguiente forma:

Donde la funcin objetivo es el resultado de la multiplicacin del costo unitario de llevar cada caneca desde cada planta a cada mercado por la variable de decisin Xij, que presenta la cantidad de canecas que deben ser suministradas desde la planta i al mercado j. Los valores de Xij es la variable que se pretende determinar en este modelo y se encuentra representada en la hoja de clculo en la celda B54 que significa la cantidad de canecas que deben ser despachadas desde la planta de Cali al mercado de Medelln, la celda C54 la cantidad de canecas que deben ser despachadas desde la planta de Cali al mercado de Bogot y as sucesivamente, en total se tienen 21 combinaciones posibles (3 plantas X 7 mercados) que deben ser presentadas en la funcin objetivo,

La funcin objetivo, que hace relacin al costo total se podra representar matemticamente de la siguiente forma:

Donde: Cij = el costo unitario de llevar una caneca desde la planta i hasta el mercado j. Estos son valores conocidos en el modelo Xij = la cantidad de canecas que deben ser llevadas desde la planta i hasta el mercado j. Esta es la variable desconocida y que se desea encontrar la mejor solucin, que minimice el costo.

Sujeto a las siguientes restricciones: Restricciones de capacidad: que la sumatoria de la demanda asignada desde cada planta i no supere la capacidad de la misma. Matemticamente se expresara de la siguiente forma:

Donde: Ki = Es la capacidad de planta de produccin en canecas.

Restricciones de demanda: que la demanda de cada mercado j sea completamente atendida. Matemticamente se expresara de la siguiente forma:

Donde: Dj = Es la demanda de cada mercado expresado en canecas

Restricciones de no negatividad: que la asignacin de las canecas desde cada planta a cada mercado, no tome valores negativos. Matemticamente se expresa de la siguientes forma:

Resultados de Solver

Luego de correr el modelo de optimizacin, en la columna de la hoja de Excel results, se puede determinar las canecas ptimas que deben ser fabricadas en cada planta. Por ejemplo la planta de Cali debe fabricar 39,000 canecas, es decir, toda su capacidad (celda C58), mientras que la planta de Barranquilla debe fabricar

38,444, que representa el 58% de su capacidad. As mismo, se puede observar que la demanda de cada regin es atendida en su totalidad (desde la celda C62 a la celda C68).

Esta herramienta de Excel tiene una cantidad de mtodos de solucin limitada, que puede ser una restriccin importante cuando se pretende resolver problemas ms complejos, por ejemplo, aquellos que cuyas relaciones no son lineales. Para este tipo de modelos la herramienta de Excel proporciona otros mtodos que no garantizan soluciones ptimas (Mtodo GRG y Evolutionary). Para los gerentes de logstica, que buscan constantemente la mejora en costos y en servicio, los modelos de optimizacin son esenciales para apoyar la toma de decisiones, aportando las mejores soluciones a problemas complejos, especialmente cuando la cantidad de variables involucradas y posibilidades son altas y su interrelacin es compleja. Los modelos de optimizacin no reemplazan la experiencia y los aspectos cualitativos de cada decisin, sin embargo, son un apoyo, desde un enfoque cuantitativo, que aporta y refuerza la justificacin de las ideas y las decisiones en los procesos de la cadena de suministro.

También podría gustarte

- El Aprendizaje 118, 119, 120, 121, 122. Las Pequeñas Grandes Cosas Tom PetersDocumento13 páginasEl Aprendizaje 118, 119, 120, 121, 122. Las Pequeñas Grandes Cosas Tom PetersDaniel Botero100% (1)

- INT. El Misterio de La Demanda. DEMANDA Adrian J. Slywotzky (Autoguardado)Documento18 páginasINT. El Misterio de La Demanda. DEMANDA Adrian J. Slywotzky (Autoguardado)Daniel Botero100% (4)

- Brochure - Vibraciones Nivel 2 - AilaDocumento7 páginasBrochure - Vibraciones Nivel 2 - AilaBog QuinteroAún no hay calificaciones

- Granvertical Polipastos - VM Real Vs TeóricaDocumento11 páginasGranvertical Polipastos - VM Real Vs TeóricaDaniel LimaAún no hay calificaciones

- Articulo Revista Logistec Chile - IcestarDocumento33 páginasArticulo Revista Logistec Chile - IcestarDaniel BoteroAún no hay calificaciones

- VMI Zona LogisticaDocumento5 páginasVMI Zona LogisticaDaniel BoteroAún no hay calificaciones

- Arquitectura IntelDocumento21 páginasArquitectura IntelNatanias Isai Hernandez PastranaAún no hay calificaciones

- Borrador Plan de MantenimientosDocumento15 páginasBorrador Plan de MantenimientosDaniel BoteroAún no hay calificaciones

- Cartilla Proyecto de GradoDocumento17 páginasCartilla Proyecto de GradoDaniel Botero100% (1)

- La Cadena de Suministros en La Base de La PiramideDocumento102 páginasLa Cadena de Suministros en La Base de La PiramideDaniel BoteroAún no hay calificaciones

- Anteproyecto Plan de MantenimientoDocumento24 páginasAnteproyecto Plan de MantenimientoDaniel BoteroAún no hay calificaciones

- Programa D. F. I. - D. F. N.Documento9 páginasPrograma D. F. I. - D. F. N.Daniel BoteroAún no hay calificaciones

- Programa D. F. I. - D. F. N.Documento9 páginasPrograma D. F. I. - D. F. N.Daniel BoteroAún no hay calificaciones

- Sistemas de Plataforma LogisticaDocumento13 páginasSistemas de Plataforma LogisticaDaniel BoteroAún no hay calificaciones

- Como Generar Valor en La Cadena de SuministroDocumento30 páginasComo Generar Valor en La Cadena de SuministroDaniel BoteroAún no hay calificaciones

- Clase 13.1 Movimiento de Tierras RevdDocumento5 páginasClase 13.1 Movimiento de Tierras RevdRichard Villfana CcesaAún no hay calificaciones

- Evaluación MovistarDocumento6 páginasEvaluación Movistarerick alexis maquilopezAún no hay calificaciones

- Señales de Bajo Nivel y Espurias en Análisis EspectralDocumento5 páginasSeñales de Bajo Nivel y Espurias en Análisis Espectralploter98Aún no hay calificaciones

- Formato de Medida de Independencia Funcional FimDocumento1 páginaFormato de Medida de Independencia Funcional FimMARIA CAMILA MONSALVE HOYOSAún no hay calificaciones

- Clase Gams PDFDocumento2 páginasClase Gams PDFLeonardo Rodriguez FlorianAún no hay calificaciones

- Protocolo de Bioseguridad para Peluquerias y Salones de Belleza FinalDocumento31 páginasProtocolo de Bioseguridad para Peluquerias y Salones de Belleza FinalYucatan Naart StaleksAún no hay calificaciones

- Descrip. Curso Gestion EmpresarialDocumento12 páginasDescrip. Curso Gestion EmpresarialPoma Ventocilla CarlosAún no hay calificaciones

- Introduccion A La LogicaDocumento3 páginasIntroduccion A La LogicaPreuniversitario KayrosAún no hay calificaciones

- Revista Convives N - 3 Abril 2013Documento101 páginasRevista Convives N - 3 Abril 2013Ángel de la LlaveAún no hay calificaciones

- KanbanDocumento3 páginasKanbanPakoMirandaAún no hay calificaciones

- Calderon Moreno, Francisco Javier Gago Vargas, Manuel Jesus - Apuntes de La Asignatura 'Álgebra Lineal y Geometría I' (2017) PDFDocumento522 páginasCalderon Moreno, Francisco Javier Gago Vargas, Manuel Jesus - Apuntes de La Asignatura 'Álgebra Lineal y Geometría I' (2017) PDFalanAún no hay calificaciones

- Practica 1 Circuitos LogicosDocumento8 páginasPractica 1 Circuitos LogicosVelasco Álvarez José LuisAún no hay calificaciones

- Principio 2 TPSDocumento18 páginasPrincipio 2 TPSFernando Yonathan Bustamante MattosAún no hay calificaciones

- Capitulos 1 2 Enriquez HarperDocumento176 páginasCapitulos 1 2 Enriquez Harpermaurilio calvaAún no hay calificaciones

- Ayarra María - Supraconexión Digital Versus Infraconexión EspiritualDocumento7 páginasAyarra María - Supraconexión Digital Versus Infraconexión EspiritualpedroAún no hay calificaciones

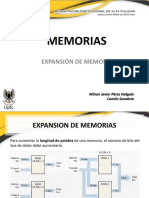

- Expansión de MemoriasDocumento27 páginasExpansión de MemoriasYURLEY ACEVEDO PEREZAún no hay calificaciones

- Catalogo TekmaDocumento16 páginasCatalogo TekmaJuan Manuel Morales AriasAún no hay calificaciones

- PIC 18F4550 Con Memoria SDDocumento10 páginasPIC 18F4550 Con Memoria SDGian Franco IemmaAún no hay calificaciones

- Instalación de MysqlDocumento16 páginasInstalación de MysqlcarlosAún no hay calificaciones

- SILABUS de ACCESSDocumento4 páginasSILABUS de ACCESSCapacitaciones HardySoftAún no hay calificaciones

- Rúbrica de Evaluación Textos RevistaDocumento2 páginasRúbrica de Evaluación Textos RevistaPatricia Espínola GodoyAún no hay calificaciones

- Sesión 4Documento25 páginasSesión 4dennysiguinaAún no hay calificaciones

- Maquetación de Textos y Edición de ImágenesDocumento10 páginasMaquetación de Textos y Edición de ImágenesazcatlAún no hay calificaciones

- Ejercicio de Evaluación F Si, Buscar V, Subt No ResueltoDocumento11 páginasEjercicio de Evaluación F Si, Buscar V, Subt No ResueltoJesus AlmazanAún no hay calificaciones

- Google Trends 2Documento8 páginasGoogle Trends 2belen britoAún no hay calificaciones

- dossierPHP PDFDocumento12 páginasdossierPHP PDFNelson Aranibar RegaladoAún no hay calificaciones

- Tarea de ProgramacionDocumento6 páginasTarea de ProgramacionSergio GalarzaAún no hay calificaciones