Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Tra Ducci On

Tra Ducci On

Cargado por

Selene DevoraDerechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Tra Ducci On

Tra Ducci On

Cargado por

Selene DevoraCopyright:

Formatos disponibles

Almacn.

Las 36 unidades ya usadas aumentan un promedio de un tercio del almacn de partes defectuosas que fueron tomadas para ser cambiadas por unas buenas. Hecho esto con el control adicional del factor, el trabajo ser hecho ms cuidadosamente y procesando los defectos irn reduciendo un 50%. Durante el experimento, un problema crnico fue detectado. Mientras que se sujeta dentro de los marcos, los espejos frecuentemente se rompen por algn error en la conveniente operacin. Hecho esto, es necesario para las lneas dos veces/doblemente. Se determin que el trabajador que realiza esta operacin, empuja el cdge hacia la parte inferior del espejo hacia abajo contra el material de empaquetadura de caucho para crear suficiente espacio libre en la parte superior de la estructura para permitir que el espejo se deslice en su lugar. Para esto sucediera, la trabajadora tuvo que empujar contra la cara del espejo con su mano en un momento circunstancial. Si la sincronizacin termino, el espejo se quebr. Adems, el problema de la rotura empeoro cuando un trabajador con experiencia en cargo de la operacin estaba ausente y tuvo que ser sustituido por otro. Desde que romper espejos es fcil de reemplazar, nadie a considerado la idea de mejorar la operacin para eliminar el problema. Pero el nuevo y ms estricto el control del reemplazo para detectar partes hizo mejoras esenciales. Despus de analizar la operacin, los cambios hicieron que permitieran incluso a nuevos trabajadores para adaptarse a espejos sin rupturas. Un mecanismo con una cmara especial fue instalado. Por la inclinacin de su mango, el espejo es empujado hacia abajo y en el borde con moderada pero consistente fuerza. Esto uso controlado de valores de seguridad permite tres importantes mejoras: Las existencias fueron reducidas un 80% en el nuevo nivel de control Un trabajo ms cuidadoso en la lnea de ensamble reduce el proceso de defectos en un 50% Controlando el reemplazamiento de unidades defectuosas ayudaron a descubrir los problemas escondidos y enfocados en la atencin en las races de las causas. Esto resulta en reducciones adicionales de defectos espordicos y valores seguros a travs de la mejora de la herramienta. Yo llamo a esto segundo paso enfoque de mejora de la calidad del sistema de inventario de seguridad: los actuales niveles de existencias se congelan y solo se us el sistema de seguridad; requerimientos diarios son directamente suplidos como van siendo necesitados. Este mtodo revela el actual sistema de seguridad de requerimientos del nivel de control existente as como los tpicos problemas escondidos por un inventario. Ambos pueden ser tratados a travs de las mejoras que se reducen an ms el nivel del patrn de seguridad. Para el uso de este mtodo satisfactoriamente, control de produccin debe responder primero estas preguntas: Cuanto material seguro es necesario en el nivel de control de corriente? Cual de las existencias superan actualmente los requisitos para las funciones especiales de seguridad, tales como defectos, averas, etc. ; lo que las existencias de seguridad son realmente innecesarios, como resultado de la produccin temprana o exceso? Cules son las causas de las obligaciones de las existencias? Este mtodo de reduccin de material de seguridad tambin puede suavizar la transaccin de la produccin sin existencia. Trabajo en proceso est congelado en niveles existentes; reduccin ocurre gradualmente como las mejoras son hechas y requerimientos actuales se vuelven ms claros. Conclusin Retardo del proceso se producen como resultado de desequilibrios e inestabilidades entre el procesamiento, inspeccin, transporte, y otros elementos relacionados en el proceso. Material acumula as como nosotros tratamos de compensar por esta debilidad. Desafortunadamente, ms que crece, tambin ms mascaras subrayando problemas y mantenindonos atacando a la pieza de producto es un minuto, aparentemente procesando tiempo puede ser reducido considerablemente por crecimiento de el tamao del lote, por ejemplo, 100 piezas a 1,000 (Tabla 1). La verdad es que lotes perdidos prolongan el ciclo de produccin considerablemente (Tabla 2).

Tpo. De Restauracin

Tamao de lote

4 Hrs 4 Hrs 4 Hrs

100 1000 10000

Tpo de operacin principal por Articulo 1 min. 1 min. 1 min.

Tiempo de Operacin

Proporcin (%)

Proporcin (%)

100 36 30 100 83

TABLA 1. La relacin entre tiempo y tamao del lote. I

Tpo. De Restauracin

Tamao de lote

8 Hrs 8 Hrs 8 Hrs

100 1000 10000

Tpo de operacin principal por Articulo 1 min. 1 min. 1 min.

Tiempo de Operacin

Proporcin (%)

Proporcin (%)

100 26 18 100 71

TABLA 2. La relacin entre tiempo y tamao del lote. II Si la produccin del lote es nT, con T=5 horas y numero de procesos n=3, entonces el ciclo de produccin (L)=15 horas. Si, sin embargo, una pieza de producto es tranferida para el siguiente proceso tan rpido como sea posible esto sea completado, entonces: Ciclo de produccin (l) = T + (n- 1) t * = 5 + (3- 1) x 1 min. = 5 horas y 2 minutos t = 1 minutoprocesando el tiempo por una pieza

Mejoramiento a travs del transporte y SMED. Los siclos de produccin son reducidos significativamente eliminando 37 Bfbvbvbvb __________________

Nosotros ya tenemos compuesto que hay muchos jefes y supervisores que piensan que hay mucha produccin es una desventaja o que su propia produccin necesaria no puede adaptarse con una pieza fluida operacin. Este tipo de pensamiento no es correcto, pero, visto desde el punto fundamental de produccin. El ejemplo de arriba claramente demuestra la importancia de la relacin entre D y P en el mantenimiento de la produccin y eso debera ser ___________investigado y _______ En 1979 en la revista de Mejoramiento de planta. Taiichi Ohno, productor vicepresidente de Toyota Motores Compaa, fue preguntado y aplicado en el sistema de produccin Toyota en el producto de multi-producciones, pequeas producciones eran buenos resultados.

También podría gustarte

- BuhoLegal - Actividad Judicial y Lista de Acuerdos en Distrito Federal Garcia FríasDocumento6 páginasBuhoLegal - Actividad Judicial y Lista de Acuerdos en Distrito Federal Garcia FríasJ Manuel Chávez Gómez0% (1)

- Cadena de Valor StarbucksDocumento1 páginaCadena de Valor StarbucksLuis A. Lopez100% (1)

- Evidencia 13 Aa12 Tecnicas de Elaboracion de Guiones MusicalesDocumento18 páginasEvidencia 13 Aa12 Tecnicas de Elaboracion de Guiones Musicalesleiner barros agamezAún no hay calificaciones

- Informe de Proyecto de Turbina PeltonDocumento73 páginasInforme de Proyecto de Turbina PeltonRodrigo AlarconAún no hay calificaciones

- Uso de Candado y Tarjeta de Seguridad para Bloquear Circuitos ElectricosDocumento2 páginasUso de Candado y Tarjeta de Seguridad para Bloquear Circuitos ElectricosJorge OsorioAún no hay calificaciones

- VictiDocumento16 páginasVictielizaAún no hay calificaciones

- AlquenosDocumento19 páginasAlquenosAlonso GuilleAún no hay calificaciones

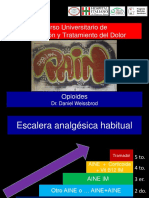

- Opioides Generalidades - Rotacion de Opioides PDFDocumento141 páginasOpioides Generalidades - Rotacion de Opioides PDFBaliardo Patricia100% (1)

- TORSIONDocumento14 páginasTORSIONJuan Guerrero0% (1)

- Luvi Final Actual PDFDocumento66 páginasLuvi Final Actual PDFLauraGalindoAún no hay calificaciones

- Curso Radio GalenaDocumento8 páginasCurso Radio Galenaantonio1957Aún no hay calificaciones

- Reactividad de PiridinasDocumento21 páginasReactividad de PiridinasIván Narváez AguilarAún no hay calificaciones

- TEXTO de Actividad Fisica y QuimicaDocumento3 páginasTEXTO de Actividad Fisica y QuimicavalejymAún no hay calificaciones

- Auditoria FinancieraaaDocumento51 páginasAuditoria FinancieraaaBrandon Shimazaky RodriguezAún no hay calificaciones

- Concepto de Diseño y FormaDocumento7 páginasConcepto de Diseño y Formacarlosalbertokike0% (1)

- 2.-Formato Arranque de Bomba Diesel.Documento5 páginas2.-Formato Arranque de Bomba Diesel.Pedro Ramirez100% (1)

- Síndrome de Proteus: Presentación de Dos CasosDocumento5 páginasSíndrome de Proteus: Presentación de Dos CasosOmar RodriguezAún no hay calificaciones

- Tipos de Muestreo en MineríaDocumento3 páginasTipos de Muestreo en MineríaZH Fredy0% (1)

- Terex-Folleto Retroexcavadora TX760B - EspañolDocumento2 páginasTerex-Folleto Retroexcavadora TX760B - Españoljoselrial88% (8)

- TDR Pintura Palcamayo, AcobambaDocumento10 páginasTDR Pintura Palcamayo, AcobambaRonal Ureta PorrasAún no hay calificaciones

- Ar BolesDocumento316 páginasAr BolesvnncvxcgnAún no hay calificaciones

- Taller Introduccion A La Geometria Sagrada Volumen II - CompressedDocumento13 páginasTaller Introduccion A La Geometria Sagrada Volumen II - CompressedJenny DurangoAún no hay calificaciones

- Proyecto Modulo FrontEndDocumento2 páginasProyecto Modulo FrontEndALEXANDER MORALESAún no hay calificaciones

- M Gortazar Intervencion Lenguaje TELDocumento19 páginasM Gortazar Intervencion Lenguaje TELNathalia Morales Salazar100% (1)

- Informe Sobre Las Actividades en Un Proceso de ComprasDocumento1 páginaInforme Sobre Las Actividades en Un Proceso de ComprasJénifer Alieth100% (1)

- Bricolaje Componentes LavadoraDocumento6 páginasBricolaje Componentes LavadoragustamemuchoAún no hay calificaciones

- Taller ViDocumento29 páginasTaller ViHuanta1Aún no hay calificaciones

- Inicie Su Negocio ISUNDocumento84 páginasInicie Su Negocio ISUNFabio EmbusAún no hay calificaciones

- Para XponerDocumento8 páginasPara XponerMarcos MarencoAún no hay calificaciones

- Figueroa, Vilda - Cocina Cubana Con SaborDocumento418 páginasFigueroa, Vilda - Cocina Cubana Con SaborYarko Hernández MéndezAún no hay calificaciones