Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Electrolisis Ayudantia

Cargado por

grupo de ciencias0 calificaciones0% encontró este documento útil (0 votos)

7 vistas13 páginaselectrolisis ayudantia

Derechos de autor

© © All Rights Reserved

Formatos disponibles

PPT, PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoelectrolisis ayudantia

Copyright:

© All Rights Reserved

Formatos disponibles

Descargue como PPT, PDF, TXT o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

7 vistas13 páginasElectrolisis Ayudantia

Cargado por

grupo de cienciaselectrolisis ayudantia

Copyright:

© All Rights Reserved

Formatos disponibles

Descargue como PPT, PDF, TXT o lea en línea desde Scribd

Está en la página 1de 13

Electrolisis

Natalia Sepúlveda Letelier

Electrolisis

LaElectrólisis es un proceso para

separar un compuesto en los

elementos que lo conforman, usando

para ello la electricidad. La palabra

Electrólisis viene de las raíces

electro, electricidad y lisis,

separación.

Experimento

Se funde o se disuelve el electrólito en un determinado

solvente, con el fin de que dicha sustancia se separe en

iones (ionización).

Se aplica una corriente eléctrica continua mediante un

par de electrodos conectados a una fuente de

alimentación eléctrica y sumergidos en la disolución.

El electrodo conectado al polo positivo se conoce como

ánodo, y el conectado al negativo como cátodo.

Cada electrodo atrae a los iones de carga opuesta. Así,

los iones negativos, o aniones, son atraídos y se desplazan

hacia el ánodo, mientras que los iones positivos, o

cationes, son atraídos y se desplazan hacia el cátodo.

Conclusiones

La energía necesaria para separar a los iones e

incrementar su concentración en los electrodos es

aportada por la fuente de alimentación eléctrica.

En los electrodos se produce una transferencia de

electrones entre éstos y los iones, produciéndose

nuevas sustancias. Los iones negativos o aniones ceden

electrones al ánodo (+) y los iones positivos o cationes

toman electrones del cátodo (-).

En definitiva lo que ocurre es una reacción de

oxidación-reducción, donde la fuente de alimentación

eléctrica se encarga de aportar la energía necesaria.

Electrolisis del Agua

Laelectrolisis del agua si no es agua

destilada, la electrólisis no sólo separara

el oxígeno y el hidrógeno, sino los demás

componentes que estén presentes como

sales, metales y algunos otros minerales.

Precauciones

Nunca deben unirse los electrodos, ya que la corriente eléctrica no va

a conseguir el proceso y la batería se sobrecalentará y quemará.

Debe utilizarse siempre corriente continua (energía de baterías o de

adaptadores de corriente), NUNCA corriente alterna (energía del

enchufe de la red)

La electrólisis debe hacerse de tal manera que los dos gases

desprendidos no entren en contacto, de lo contrario producirían una

mezcla peligrosamente explosiva.

Una manera de producir agua otra vez es mediante la exposición a un

catalizador. El más comúnmente es el calor; otro es el platino en forma

de lana fina o polvo. El segundo caso debe hacerse con mucho cuidado,

incorporando cantidades pequeñas de hidrógeno en presencia de

oxigeno y el catalizador, de manera que el hidrógeno se queme

suavemente, produciendo una llama tenue. Lo contrario nunca debe

hacerse.

Aplicaciones

Producción de aluminio, litio, sodio, potasio y magnesio.

Producción de hidrógeno con múltiples usos en la industria: como

combustible, en soldaduras, etc. Ver más en hidrógeno diatómico.

Producción de cloro, hidróxido de sodio, clorato de sodio y

clorato de potasio.

La electrometalurgia es un proceso para separar el metal puro de

compuestos usando la electrólisis. Por ejemplo, el hidróxido de

sodio es separado en sodio puro, oxígeno puro y agua.

La anodización es usada para proteger los metales de la

corrosión.

La galvanoplastia, también usada para evitar la corrosión de

metales, crea una película delgada de un metal menos corrosible

sobre otro metal.

Galvanoplastia

Es la rama tecnológica que agrupa a aquellos

procesos en los que se logra depositar una capa

metálica continua y adherente, sobre la

superficie de un conductor inmerso en un

electrólito, con el uso de la corriente eléctrica.

Al proceso de deposición en particular se le

denomina recubrimiento electrólitico.

Los recubrimientos electrolíticos pueden ser

de metales puros o de aleaciones.

Objetivos de la Galvanoplastia

Aumentar la resistencia a la corrosión;

depositando un material mas resistente, a la

agresividad del medio en el que se encontrará

la pieza durante el uso. Es común en estos

casos encontrar, capas de níquel, cromo,

estaño o cinc sobre piezas de acero.

Aumentar la dureza superficial; depositando

una capa con cualidades de alta dureza. Se

pueden encontrar en la práctica con este

objetivo, capas de cromo duro sobre el filo de

herramientas de acero.

Aumentar la resistencia al desgaste; depositando

una capa especialmente elaborada de algún material

con propiedades elevadas de resistencia al desgaste,

bajo coeficiente de fricción y buena retención del

lubricante. Este caso encuentra aplicación frecuente

en el recubrimiento con cromo de la superficie de

rozamiento de los anillos de pistón de los

motores de combustión interna.

Dar una mejor apariencia a la pieza; depositando

una capa de apariencia lustrosa, mate u otra deseada,

o bien de determinado color o textura. Con esta

aplicación tropezamos a diario, y es muy común su uso

para recubrir con materiales vistosos como oro, plata,

níquel, cromo, cadmio, platino, latón etc. a piezas de

material base barato.

Restaurar dimensiones desgastadas;

depositando capas de hierro o cromo sobre

piezas que han sufrido desgaste durante el

trabajo. Este tipo de recubrimiento se usa

para restaurar algunas piezas en los procesos

de reparación de máquinas.

Base para la adherencia posterior de otros

materiales; La adherencia de ciertos

materiales no metálicos como las gomas, o las

capas de cromo decorativo, a las piezas de

acero se mejora mucho si esta se recubre

previamente con una capa de cobre.

Modificar el coeficiente de fricción; Es común en las

máquinas el uso de capas superficiales de materiales

blandos depositados electrolíticamente en los

cojinetes de deslizamiento para facilitar el

asentamiento correcto de la unión árbol-cojinete en el

período inicial de trabajo. También ciertas texturas

de capas de cromo y otros materiales sobre piezas de

acero logradas electrolíticamente puede mejorar la

resistencia al rozamiento de las uniones deslizantes.

Mejorar el contacto entre conectores eléctricos; en

el mundo de las máquinas eléctricas y electrónicas

actualmente, las partes de los conectores que realizan

el acople conductor están recubiertas

electrolíticamente de materiales que garantizan un

buen contacto. Especialmente en aparatos

electrónicos de alta fiabilidad se usan

frecuentemente los recubrimientos con oro.

Tipos de recubrimiento

Nombre Material Campo de Aplicación

Cobreado Cobre Recubrimiento decorativo de

piezas de materiales no

metálicos.

Cromado Cromo Recubrimiento anticorrosivo y

decorativo.

Acerado Hierro Material de relleno en zonas

desgastadas en acero

Niquelado Niquel Recubrimiento anticorrosivo y

decorativo.

Capa base para el cromado.

Cadmiado Cadmio Para facilitar la soldadura

blanda en componente

eléctricos.

Recubrimiento de contactos

eléctricos en conectores

comunes.

Galvanizado Cinc Recubrimiento anticorrosivo del

acero.

Estañado Estaño Recubrimiento anticorrosivo

temporal del acero.

Dorado Oro Recubrimiento protector y

decorativo

Plateado Plata Recubrimiento protector y

decorativo

Latonado Latón Recubrimiento protector y

decorativo

También podría gustarte

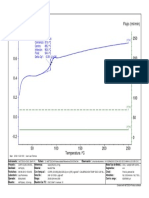

- TG /% Flujo / (Ml/min) DTG / (%/min) : Pico: 357.5 °CDocumento1 páginaTG /% Flujo / (Ml/min) DTG / (%/min) : Pico: 357.5 °Cgrupo de cienciasAún no hay calificaciones

- TG /% Flujo / (Ml/min) DTG / (%/min) : Pico: 64.7 °CDocumento1 páginaTG /% Flujo / (Ml/min) DTG / (%/min) : Pico: 64.7 °Cgrupo de cienciasAún no hay calificaciones

- TG /% Flujo / (Ml/min) DTG / (%/min) : Pico: 62.0 °CDocumento1 páginaTG /% Flujo / (Ml/min) DTG / (%/min) : Pico: 62.0 °Cgrupo de cienciasAún no hay calificaciones

- TG /% Flujo / (Ml/min) DTG / (%/min) : Pico: 64.7 °CDocumento1 páginaTG /% Flujo / (Ml/min) DTG / (%/min) : Pico: 64.7 °Cgrupo de cienciasAún no hay calificaciones

- TG /% Flujo / (Ml/min) DTG / (%/min) : Pico: 86.6 °CDocumento1 páginaTG /% Flujo / (Ml/min) DTG / (%/min) : Pico: 86.6 °Cgrupo de cienciasAún no hay calificaciones

- TG /% Flujo / (Ml/min) 1 DTG / (%/min) : Pico: 114.8 °CDocumento1 páginaTG /% Flujo / (Ml/min) 1 DTG / (%/min) : Pico: 114.8 °Cgrupo de cienciasAún no hay calificaciones

- TG /% Flujo / (Ml/min) DTG / (%/min) : Pico: 64.7 °CDocumento1 páginaTG /% Flujo / (Ml/min) DTG / (%/min) : Pico: 64.7 °Cgrupo de cienciasAún no hay calificaciones

- Hdpe (DSC)Documento1 páginaHdpe (DSC)grupo de cienciasAún no hay calificaciones

- Hdpe (DSC)Documento1 páginaHdpe (DSC)grupo de cienciasAún no hay calificaciones

- PS (DSC)Documento1 páginaPS (DSC)grupo de cienciasAún no hay calificaciones

- Uniones Entre Atomos IIDocumento25 páginasUniones Entre Atomos IIgrupo de cienciasAún no hay calificaciones

- Ldpe (Tga)Documento1 páginaLdpe (Tga)grupo de cienciasAún no hay calificaciones

- TG /% Flujo / (Ml/min) DTG / (%/min) : Masa Residual: 21.38 % (548.6 °C)Documento1 páginaTG /% Flujo / (Ml/min) DTG / (%/min) : Masa Residual: 21.38 % (548.6 °C)grupo de cienciasAún no hay calificaciones

- Qto Des eDocumento1 páginaQto Des egrupo de cienciasAún no hay calificaciones

- Enlace QuimicoDocumento17 páginasEnlace Quimicogrupo de cienciasAún no hay calificaciones

- Hdpe (Tga)Documento1 páginaHdpe (Tga)grupo de cienciasAún no hay calificaciones

- Re Suelto en Laces MDocumento30 páginasRe Suelto en Laces Mgrupo de cienciasAún no hay calificaciones

- Enlaces EsquemasDocumento14 páginasEnlaces Esquemasgrupo de cienciasAún no hay calificaciones

- Enlace QuímicoDocumento2 páginasEnlace QuímicoFrancisca Belen VillafrancaAún no hay calificaciones

- TEMA 8 EnlaceDocumento25 páginasTEMA 8 EnlaceInma Artiaga Redondo100% (1)

- Enlace Quimico 2Documento25 páginasEnlace Quimico 2grupo de cienciasAún no hay calificaciones

- Guía Características de Los FascismosDocumento4 páginasGuía Características de Los Fascismosgrupo de cienciasAún no hay calificaciones

- ECONOMIADocumento4 páginasECONOMIAgrupo de cienciasAún no hay calificaciones

- Guía #7 Probabilidad 3° Medio MatemáticaDocumento4 páginasGuía #7 Probabilidad 3° Medio Matemáticagrupo de cienciasAún no hay calificaciones

- LincomicinaDocumento2 páginasLincomicinaMaria AlvarezAún no hay calificaciones

- Esta Di SticaDocumento72 páginasEsta Di SticaLiseth QuinteroAún no hay calificaciones

- ElectrolisisDocumento11 páginasElectrolisisgrupo de cienciasAún no hay calificaciones

- Clase 9Documento7 páginasClase 9grupo de cienciasAún no hay calificaciones

- Evaluación de administración de medicamentos IMDocumento1 páginaEvaluación de administración de medicamentos IMgrupo de ciencias0% (1)

- Practica 6 POTENCIADocumento5 páginasPractica 6 POTENCIAJuan MuñozAún no hay calificaciones

- Informe Torca2Documento5 páginasInforme Torca2Giovanni Lopez PachonAún no hay calificaciones

- ElectricidadDocumento7 páginasElectricidadNicol GuevaraAún no hay calificaciones

- Informe de Fisica 3 N 4Documento16 páginasInforme de Fisica 3 N 4Daniel Aquiño ApolinarioAún no hay calificaciones

- Precaucionesdeinstalacion PDFDocumento11 páginasPrecaucionesdeinstalacion PDFYoedri GarciaAún no hay calificaciones

- Medida Del GAPDocumento3 páginasMedida Del GAPManu de La CruzAún no hay calificaciones

- Fibras ópticas y evolución de las comunicaciones ópticasDocumento14 páginasFibras ópticas y evolución de las comunicaciones ópticasNico PerezAún no hay calificaciones

- Metodos de Localizacion de Fallas en Cables de PotenciaDocumento13 páginasMetodos de Localizacion de Fallas en Cables de PotenciasusanaAún no hay calificaciones

- Modelo Memoria ElectricasDocumento7 páginasModelo Memoria ElectricasFranco Diaz VasquezAún no hay calificaciones

- Circuitos DC en Serie y Paralelo: Simulación y Análisis TeóricoDocumento17 páginasCircuitos DC en Serie y Paralelo: Simulación y Análisis TeóricoGabriela GAún no hay calificaciones

- 740 Automatizado de Inodoros de Bano Con AmbientadorDocumento1 página740 Automatizado de Inodoros de Bano Con AmbientadorPijermanAún no hay calificaciones

- Presupuesto Electrico 12 PostesDocumento4 páginasPresupuesto Electrico 12 PostesMARIO BERAZAAún no hay calificaciones

- Informe Filtro Paso-BandaDocumento11 páginasInforme Filtro Paso-BandaOscar CunalataAún no hay calificaciones

- Problemas de Circuitos SEP. 2017Documento8 páginasProblemas de Circuitos SEP. 2017juan gomezAún no hay calificaciones

- Examen 3 Antenas NRC4223Documento9 páginasExamen 3 Antenas NRC4223Santiago ErickAún no hay calificaciones

- Campos Electrostáticos en Medios MaterialesDocumento8 páginasCampos Electrostáticos en Medios MaterialesAldo David Silva MartinezAún no hay calificaciones

- Ganancia antenaDocumento3 páginasGanancia antenaAaron GerardoAún no hay calificaciones

- P#5 Configuracion Darlington y CascadaDocumento10 páginasP#5 Configuracion Darlington y CascadaJavier VeintimillaAún no hay calificaciones

- Problemas Propuestos Lineas de TransmisionDocumento6 páginasProblemas Propuestos Lineas de TransmisionJosé S. BernalAún no hay calificaciones

- MedidaPotenciaActivaLabElectricasDocumento4 páginasMedidaPotenciaActivaLabElectricasMary Isabel EspinoAún no hay calificaciones

- Rele Wikipedia La Enciclopedia Libre PDFDocumento3 páginasRele Wikipedia La Enciclopedia Libre PDFAB Francisco JuanAún no hay calificaciones

- Prueba 1 - Revisión Del IntentoDocumento5 páginasPrueba 1 - Revisión Del IntentoKevin Torres SilvaAún no hay calificaciones

- 2 Electro - 2020-1 - Unlocked PDFDocumento108 páginas2 Electro - 2020-1 - Unlocked PDFMaximiliano Tomas VAGLIENTIAún no hay calificaciones

- S04 S2 MaterialDocumento19 páginasS04 S2 MaterialAntonio Napa AriasAún no hay calificaciones

- Interacción magnética 40Documento8 páginasInteracción magnética 40Marianitaa SilvanAún no hay calificaciones

- Circuito Electricos 2 - POTENCIADocumento4 páginasCircuito Electricos 2 - POTENCIADarwin Dario Uscacchi ValenciaAún no hay calificaciones

- 41-1 - Medicion de Temperatura PDFDocumento45 páginas41-1 - Medicion de Temperatura PDFlive PazheAún no hay calificaciones

- Informe 4 Circuitos Electronicos 1Documento8 páginasInforme 4 Circuitos Electronicos 1Ricardo D. Alca MejiaAún no hay calificaciones