TECHOS INCLINADOS

Tecnología de la Construcción 1

Alumnas: Valdez Orellana Agustina

Trombino Blanco Catalina

Sosa Centurión Denisse

Barrios Martínez Jacqueline

Comisión: 2c

Turno: Mañana

� TECHOS INCLINADOS

Un techo inclinado, es un tipo de estructura de cubierta que tiene una pendiente o inclinación en

lugar de ser completamente plana. Una de las principales funciones que tiene un techo inclinado

es evitar que el agua de lluvia se estanque y favorecer su escurrimiento y por lo tanto minimizar

las posibilidades de filtraciones. En estos tipos de techos las posibilidades de que se estanque el

agua es nula y el riesgo de filtraciones es menor.

En cuanto a la aislación térmica con este tipo de techos aumenta de manera significativa su

aislación térmica dada que su exposición al sol no será constante en un solo lado durante todo el

día, sino que irá variando su exposición con el correr de las horas y el movimiento del sol.

Si comparamos por ejemplo un techo plano con uno inclinado, el primero requiere un

mantenimiento constante, los techos inclinados, sin embargo, no requieren reparaciones

frecuentes y las mismas son más baratas, por ende, se podría decir que tiene una mayor vida útil.

El material de techar debe cumplir las siguientes condiciones:

Impermeabilidad respecto a la lluvia y la nieve.

Resistencia al granizo

Resistencia mecánica suficiente para soportar el peso que pudiera ejercerse al caminar por

encima en caso de tener que reparar algo.

Ligereza para no sobrecargar la estructura.

Debe ser incombustible.

Resistencia a los humos ácidos en ciertos casos.

A continuación, adjuntamos una imagen de los tipos de techos inclinados:

Se dice que el techo es la 5° fachada, y el techo inclinado nos da la posibilidad de expresar esto

de manera que acompañe el diseño de la casa. Esta presencia y capacidad de expresión tiene

que ver tanto con el volumen como con el material que utilicemos. A continuación, detallaremos

algunos de los materiales utilizados para este tipo de techos.

1

� Chapa de acero autoportante.

Clasificación y Características.

La chapa autoportante se caracteriza porque no requiere una estructura intermedia de soporte,

dependiendo el tipo pueden llegar a abarcar hasta casi 40 metros de techo sin la necesidad de

vigas maestras o correas, gracias a esto, también su aplicación es mucho más rápida y simple.

Están fabricadas en acero galvanizado, pre-pintado.

Tienen una mayor impermeabilidad debido al menor número de juntas existentes, otra de sus

cualidades es que este tipo de cubiertas distribuyen uniformemente las tensiones que reciben, ya

sean de origen térmico, climático u otro tipo.

Existen dos tipos de chapa autoportante, las cubiertas planas y las cubiertas curvas.

Campo de aplicación

Generalmente este tipo de techos suele estar presente en lugares con estructuras altas, como

recintos deportivos, canchas, bodegas, talleres, fábricas, concesionarios y estacionamientos, entre

otros.

Formas de comercialización

Dependiendo la empresa se pueden encontrar distintos colores y distintas fichas técnicas, como:

Dimensiones generales:

Ancho total: 953 mm.

Ancho útil: 900 mm.

Espesor: C-25 (0,50 mm)/C-22 (0,70 mm)

Largo: Fraccionado cada 0,50 m hasta 13 m.

Altura de la onda: 122 mm.

Paso: 450 mm.

Colores: Blanco, Blanco Almendra, Negro, Rojo Granate, Ral 5005, Ral 6005, Ral 9006, Ral 9002,

Ral 9010, Ral 1023.

2

�Formas de colocación

Una vez se encuentra en la construcción, con ayuda de una grúa su perfil metálico se apoya sobre

vigas de carga, que generalmente suelen ser de hormigón, aunque también pueden ser metálicas,

es un sistema de hermeticidad completa, debido a que no hay juntas transversales y tornillos, la

unión entre paneles se realiza por medio de un engargolado, no requiere de sellador.

Transporte y formas de almacenamiento

Las dimensiones de las piezas normalmente se ajustan a los transportes convencionales,

camiones tipo trailer y camiones de carga.

Normalización de la producción

La curvatura de la chapa se consigue mediante embuticiones o rodillos, se trabajan a medida para

cada edificación, no sé trata de un sistema de piezas estándar.

3

� Chapa metálica con cierre zip rib

Clasificación y características

El sistema ZIP-RIB está compuesto por paneles de aleación de aluminio

Conformados en frío, tienen forma de U, con dos nervaduras intermedias en el valle que le dan

rigidez, y dos alas extremas.

Siempre que las condiciones de transporte lo permitan, las Chapas con cierre Zip Rib pueden

llegar hasta los 25m.

Los clips de sujeción que conforman al sistema quedan ocultos, estos son: Clip de borde lateral,

clip dentado, clip bulbo y el clip de gancho deslizante.

Formas de colocación

Son las dos alas extremas las que permiten el sellado particular de este sistema. Permiten que la

unión entre el ala gancho de un panel y el ala bulbo del panel inmediato se haga por arriba del

nivel del desagüe, y se conforma con la máquina selladora eléctrica.

4

� CHAPA CON PANEL SÁNDWICH TERMOACÚSTICO

Características del panel

La Chapa con Panel Sándwich es un material industrializado metálico con un núcleo aislante

térmico y acústico. El panel está compuesto por tres partes, cubierta, aislante y cielo raso.

Tiene dos planchas metálicas,

una superior y otra inferior,

conformadas de acero

galvanizado o prepintado; con

un núcleo interno de espuma

de poliuretano inyectado, lana

de roca o poliestireno que

posee un elevado aislamiento

térmico en un grosor reducido.

Su núcleo aislante de poliuretano tiene 40 kg/m3 de densidad. Para techos con estructura de

metal o madera, es recomendable que la pendiente sea del 7% en adelante.

Es un material de construcción prefabricado y listo para usar en la obra, por lo que genera menos

residuos. Es resistente ante factores meteorológicos pero vulnerable al fuego y puede sufrir

deformaciones ante constante exposición al calor.

Las placas de acero le aportan rigidez al aislante poroso y protección contra la humedad, es

impermeable.

Montaje simple y bajo mantenimiento.

Un panel sándwich tiene en 30 mm de grosor un aislamiento térmico equivale a más de 60 cm de

hormigón. Dependiendo de la frecuencia acústica del sonido, un panel sándwich de entre 40 y 50

mm puede aislar del orden de entre 20 y 40dB.

Campo de aplicación

Es un elemento de construcción rápida para ambientes industriales, frigoríficos, instalaciones

agropecuarias. Puede funcionar como cobertura completa de edificios residenciales, proyectos

domésticos, en ambientes comerciales, o como revestimiento exterior y sectorización interior de

espacios.

Producción del panel

Los paneles sándwich se fabrican mediante un sistema de moldeado que consiste en presentar

las chapas metálicas exterior e interior en la línea de producción como tapa de cierre, de tal

manera que sirva como molde para verter la reacción resultante de la mezcla de componentes

para el núcleo. El molde se cierra y se inyecta la cantidad exacta de espuma que contendrá esa

chapa sándwich, y luego se producirá el endurecimiento de la espuma.

Formas de comercialización

Estos paneles se fabrican con distintas terminaciones, las medidas, grosores y color según

especificaciones requeridas en el diseño. Pueden ser de acero acanalado, trapezoidal, imitación

de tejas o de policarbonato para iluminación. Las longitudes pueden variar, tienen 1m de ancho y

tener hasta 14m de largo. Su espesor va desde 30mm hasta 80mm. Existen tres tipos de placa

sándwich: de poliuretano, lana de roca y poliestireno.

5

�Transporte y forma de almacenamiento

Los paneles sándwich llegan a la obra en un camión, se apilan según el tipo y la longitud del

panel. La longitud determina qué tipo de maquinaria usar, un montacargas se puede utilizar para

paneles de hasta 6 metros de longitud, sino se requiere una grúa.

Sea manipulan y descargan los paneles uno por uno de perfil girándolos de manera longitudinal,

no manipularlos de forma horizontal. Evitando así que los paneles sufran flexión provocada por su

propio peso.

Los paneles deben almacenarse en un lugar cubierto, seco y no durante más de 60 días desde su

fabricación. Se deben apoyar en el suelo sobre unos tacos de madera u otro material separados y

deben crear una pendiente para evitar la condensación de agua. El aire que fluye por debajo

previene de humedades en las chapas.

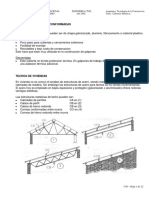

Montaje

Estructura metálica

Por su peso es más común que la estructura de sostén sea metálica. Se sostiene sobre perfiles C

de acero galvanizado, los cuales van en perpendicular al sentido de la caída y primero se colocan

perfiles del borde inferior y el borde superior del techo. Los perfiles generalmente van cada 90cm,

pero a una cubierta de panel sándwich se puede extender hasta 1,5m, reduciendo la cantidad de

perfiles necesarios, aunque es más peligroso su montaje.

Los perfiles se apoyan amurándose a la

pared, se amarran unos 10cm del perfil

con un alambre trenzado o a una varilla

de hierro soldada que luego se recubre

con pintura anticorrosiva, se prolonga

hacia abajo y se amura a la pared,

fijando correctamente la estructura.

El primer panel se apoya sobre la

estructura asegurando que este bien

alineado ya que, por su sistema de

encastre de solapas entre una chapa y

otra, va a servir de guía para el siguiente

panel.

6

�Se aplica un sellador butílico en la zona donde se unen las juntas de chapa obteniendo una

fijación hermética donde la parte aislante puede mantener una continuidad evitando que se

generen puentes térmicos.

Luego se coloca un capeloto sobre la cresta de la chapa para

centrar la fijación del tornillo al mismo tiempo protegiendo Tornillo

autoperforante

dicha chapa. Los tornillos autoperforantes tienen una

arandela de chapa y goma que evitan que se generen

filtraciones de agua y llegue la humedad al núcleo.

Para las terminaciones se colocan babetas y cenefas en los encuentros con la pared y/o en la

cumbre del techo, en los laterales y en la parte inferior del panel. Todos estos elementos están

prefabricados, hechos a medida para asegurar la hermeticidad del techo y facilitando su montaje.

En los laterales del panel se atornillan remates que funcionan como canaletas que direccionan el

agua hacia abajo y previenen filtraciones.

En un techo a dos aguas se coloca una cumbrera y espuma de poliuretano en el encuentro entre

chapas.

Si el panel está en contacto con una pared también se rellenan los espacios con espuma, se

colocan y atornillan remates de acero que cubre la zona entre el panel techo y la pared adyacente.

De esta forma se evitan acumulaciones de agua y filtraciones que puedan dañar el núcleo de

poliuretano.

7

� En la parte inferior del panel

sándwich se coloca un remate

frontal metálico y atornilla para

proteger y tapar la zona frontal del

panel donde la espuma de

poliuretano queda al descubierto,

siguiendo la estética del techo.

AAAAAAAAAAAAAAAAAAAAA

Finalmente se instala la canaleta

para recolectar y llevar las

precipitaciones desde el techo

hasta el bajante guiándola hasta el

suelo previniendo filtraciones.

8

� TEJAS

El término teja viene del latín regula y tilia. La teja se define como aquella pieza que forma las

cubiertas de las edificaciones, y que presentan un sistema tanto para recibir como para

canalizar el agua pluvial, el granizo y la nieve.

La forma en que son fabricadas es variada al igual que sus materiales, encontrándose formas

tanto regulares como irregulares, formas lisas o acanaladuras, formas planas o curvas, y

materiales como la madera, la cerámica, el vidrio, el asfalto, la piedra, etc.

Tipos de tejas

• Teja mixta. La teja mixta tiene una forma curva, por un lado, y una forma plana por otro.

• Teja Marsella. Es una teja de origen francés • Teja plana. Esta teja tiene un aspecto

rectangular

• Teja flamenca.

• Tejas cerámicas

• Tejas metálicas

• Tejas de hormigón

• Tejas plásticas

Cuáles son las ventajas de la cubierta de teja

Ventajas estéticas: el techo de tejas es una de las opciones de techado más populares en

todo el mundo. La cubierta de tejas ofrece un amplio abanico de oportunidades, en cuanto a

diseño y proyección. Tienen la capacidad de transformar la apariencia de una estructura,

así como su durabilidad y longevidad.

Ventajas medioambientales: las tejas son consideradas ecológicas, pues pueden ser

recicladas y volver a ser reutilizadas. Además, gracias a su posición de dos capas, es

posible recolectar agua y reutilizarla a su vez.

Ventajas de la cubierta de teja económicas: un techo de tejas puede parecer una opción

más costosa al principio, pero cuando considera la longevidad de los techos de tejas y el

mantenimiento que ofrecen, en realidad son una opción más económica y práctica. Hay una

variedad de materiales utilizados para hacer techos de tejas, y el costo variará según el

tipo. Las opciones más económicas suelen estar hechas de barro o arcilla.

Colocación:

Esto varía dependiendo del tipo de teja a utilizar.

Estructura y armazón:

9

�Es necesario conocer las dimensiones del tipo de teja a emplear, para proceder a estudiar la

cubierta y determinar el reparto transversal y longitudinal de las piezas, obteniendo así el

número necesario, siendo recomendable utilizar siempre un número de tejas enteras. Con el

estudio previo es posible resolver de antemano los problemas que puedan surgir, previamente

se deben definir las zonas en que se ha de dividir el territorio en función de la pluviometría, la

acción del viento, la carga de nieve, etc.

Pendiente de la cubierta:

En ocasiones, para elegir la pendiente de la

cubierta se sigue la practica local, en base a la

experiencia de otras construcciones.

Cuando se ejecute una cubierta con una pendiente

superior al 35º, o en zonas de vientos fuertes, sitio

expuesto, o aceleración sísmica básica todas las

tejas, se fijarán exclusivamente mediante ganchos

o clavos.

En cubiertas que superen la pendiente mayor 60º,

o en zonas de vientos fuertes, Sitio Expuesto, o

aceleración sísmica básica, se fijarán todas las

tejas sobre los rastreles mediante clavos, tornillos

autotaladrantes, ganchos.

Cuando de construye en zonas donde llueve mucho se recomienda utilizar pendientes o

inclinaciones grandes para que agua caiga más rápido.

Corte de las Piezas

Es habitual que en la ejecución de la cubierta sea necesario cortar alguna pieza, bien para

adaptarse o para resolver los puntos singulares.

Las tejas se cortarán con la herramienta adecuada, y en un lugar que reúna las debidas

condiciones de seguridad para el operario.

10

�Acopio

En este apartado se dan una serie de recomendaciones acerca del depósito y movimiento que

sufren las tejas en la obra.

Las tejas se suministran a la obra empaquetadas, generalmente en pallets plastificados, con

un peso que varía entre los 500 y 1.200 Kg. aproximadamente.

Los pallets se colocarán en superficies horizontales, firmes y limpias.

Las tejas se almacenarán en lugares donde no se

manipulen productos tales como: cal, cemento, yeso,

pintura, o donde se efectúen revestimientos, para

evitar que las tejas se puedan manchar, deteriorando

su aspecto inicial.

Puede existir una ligera variación en el tono de las

tejas, por lo que es recomendable combinarlas de

dos o más pallets para conseguir un acabado

homogéneo.

Posteriormente las tejas se distribuirán sobre la

cubierta en grupos de 6 a 10 unidades, obteniendo

de este modo un reparto racional de la carga y

facilitando la labor del operario.

Forma de comercialización:

Se comercializa a través de una cadena de distribuidores, que son normalmente ferreterías

establecidas, grandes, pequeñas y medianas, a las cuales se les entrega un muestrario del

producto e información contenida en folletos y catálogos, que los apoyarán en la venta del

producto a su consumidor final.

Para transportar e izar en obra se debe cargar en forma horizontal y manteniéndola de canto,

de acuerdo a su longitud será llevada por varias personas sin que la distancia entre ellas

sobrepase los 5,0 m.

11

� TECHOS DE CHAPA ACANALADA

Entre los tipos de chapas acanaladas podemos encontrar chapas metálicas y chapas plásticas:

Chapa acanalada plástica:

Existen tres tipos de chapas acanaladas plásticas:

Policarbonato; estas son frágiles y luego de un

tiempo a la intemperie sus celdas se rajan y por allí

penetra el agua de lluvia.

Fibra de vidrio; estas con el tiempo se tornan de un

color amarillo muy rápido.

Polipropileno; este material es muy flexible y no

sufre tanto de roturas a comparación de los otros

materiales mencionados anteriormente ya que son

resistentes a las roturas y a su vez resiste a los

rayos ultravioletas.

Chapa acanalada metálica:

Entre las chapas metálicas podemos encontrar:

Chapa cincalum: Este tipo de chapa de acero está

revestido por inmersión en caliente con aleación

de aluminio y zinc en ambas caras, lo que le

brinda una excelente protección contra la

corrosión, efectividad térmica y una vida útil

prolongada.

Chapa galvanizada: Este tipo de chapa tiene una

aplicación de cinc en ambas caras de acero

laminado en frio o caliente, lo que le da una

protección contra la corrosión y una alta resistencia

Campo de aplicación:

Chapas plásticas: Estas chapas generalmente se aplican en los techos o laterales de todo tipo de

estructuras: galpones o naves industriales, viveros, invernaderos, pérgolas, galerías, garaje de

autos, gimnasios, canchas de futbol o paddle, piletas de natación, centros comerciales, hangares,

etc.

Chapas metalicas: Este tipo de chapas son utilizada tanto para cubrir techos de resicencias como

para cerramiento de galpones, etc. La elección del tipo de chapa dependera de las necesidades a

cubrir, teniendo en cuenta las capacidades de los materiales.

Formas de comercialización:

Todos los tipos de chapas vienen por norma con un ancho de 1.10 m y un largo de hasta 12 o 13

m que puede variar acorde a las necesidades, ya que se le puede pedir al vendedor fraccionarlas.

Tambien existen empresas que tienen un catalogo de chapas con medidas especiales.

12

�Colocación del techo de chapa acanalada:

Lo primero que debemos de considerar a la hora de querer colocar un techo de chapa es la

estructura, esta puede ser de perfil C de acero galvanizado o de tirantes de madera.

Estructura con perfil C:

En el caso de querer realizar una estructura con perfil C, la misma va perpendicular al sentido

de la caída que tendrá el techo, y los perfiles se

colocan entre 90 a 110 cm aproximadamente, teniendo

en cuenta que mientras más aproximadas estén, más

perforaciones se tendrán que realizar y habrá más

posibilidad de que pase la humedad, y si la distancia

es mucha existe la posibilidad de que, al caminar por

encima del techo, la chapa se arquee.

Los perfiles se apoyan y se amuran a la pared

aproximadamente unos 10 a 15 cm, generalmente se

amarra el perfil al muro utilizando alambre trenzado o

se recurre a soldar una varilla de hierro que luego se

cubre con pintura anticorrosiva, se prolonga hacia abajo y se amura

a la pared, de esta manera fijaremos correctamente la estructura.

El tamaño del perfil varía dependiendo de la distancia

que haya entre las paredes, por ejemplo, un perfil de 12 cm

se podría utilizar para una distancia de 4 m

aproximadamente, y se coloca con la boca hacia abajo ya

que en el hipotético caso de que se genere una filtración,

esta correrá por la chapa hasta llegar al perfil.

Una vez colocada la estructura de perfil se procede a realizar una unión de alambres finos que

servirán como apoyo del aislante térmico, también existe una alternativa de redes plásticas

especiales.

Como aislante se utiliza manto de espuma de polietileno,

el mismo tiene una cobertura de aluminio y su capacidad

de aislamiento es gracias a la masa de aire contenido en

las burbujas de la espuma que protegen el paso del calor

y la cara aluminizada refleja la radiación calórica que

traspasa la chapa. Finalmente procedemos a colocar las

chapas y fijarlas con tornillos auto perforantes.

13

�Como terminación para cubrir el encuentro entre la chapa y la pared se utiliza un plegado a 90°

denominado cenefa, este evitara las filtraciones y el posible paso de la humedad. También existe

otra alternativa, los muros de contención, se trata de un muro de no más de 20 cm que se une a la

chapa por medio de una babeta (un plegado de chapa). En caso de tener que elegir una de estas

dos alternativas, sin dudas el que utiliza la cenefa es mucho más efectivo en cuanto a la

protección contra la humedad, ya que, en caso de utilizar muro de carga, a la larga estas son más

propensas a la formación de una grieta, dados que estoy juntando dos materiales con distintos

coeficientes de dilatación.

Terminación con cenefa Terminación con babeta

Estructura con listones de madera:

Podriamos decir que hay dos grandes grupos de madera

que podriamos utilizar, por un lado las de maderas

naturales, y por otro lado están los tirantes multilaminados,

los cuales están formados a partir de pequeñas tablas de

descarte de madera que se prensan entre sí, un dato

relevante es que soportaa un poco menos de carga, no

obstante si destacaramos sus ventajas, es una opción

ecológica y es mucho más económica que la madera

natural.

Colocación de los tirantes; Hay varias alternativas; pueden

estar amurados a la pared y en su extremo estar clavados a un tirante mayor, pero a su vez hay

soportes metálicos que se pueden utilizar tanto para fijar los tirantes al tirante mayor como para

embutir los tirantes en la mampostería.

La distancia a la que colocaremos los listones la obtendremos calculando: largo a cubrir/ n° de

tirantes y el resultado debe de rondar entre los 75 a 80 cm. Luego de colocados los tirantes se

realiza el entablonado con machimbre de madera de 1 a 2 cm, estas tablas se apoyan sobre los

tirantes y se encastran entre sí para luego clavarlos a los tirantes y a continuación colocar la

primera tanda de listones escurridores por sobre los cuales se colocarán los mantos de aislante

térmico.

14

�Sobre la capa de aislante se colocará una segunda tanda de listones escurridores que lo fijarán.

Finalmente, como ante último paso se colocarán unos listones denominados clavadores, los

mismos se colocan directamente sobre el manto aislante para luego como último paso colocar las

chapas, utilizando tornillos auto perforantes para fijarlas.

Modo de transporte

Durante el transporte el riesgo que se corre es principalmente el mojado directo, por lo

que se debe controlar que todo camión salga tapado con lonas impermeables. Esto obviamente

no evita que por alguna razón el material sea destapado durante el viaje, por lo que se

recomienda, que al recibir el material se controle que este seco, si no es así habrá que secarlo

inmediatamente con elementos no abrasivos y observar el hecho para delimitar las

responsabilidades en el caso de aparecer manchas.

No debe transportarse junto a productos químicos u otros materiales desconocidos

respecto a su causticidad o poder corrosivo.

Algunos de los problemas son manchas o puntos de bordes irregulares de color negro y son

productos del roce o fricción entre chapas.

Para evitar estos se recomienda:

• Los camiones deben tener el piso en buen estado y evitar el contacto entre el

material y el piso.

• No apoyar el material sobre cantos vivos.

• En el caso de que no interfiera con el uso final, existe la posibilidad de entregar el

material aceitado que ofrece mayor protección contra estas manchas.

• Para el caso de transporte marítimo se deberá utilizar el embalaje adecuado.

Almacenamiento

En primer lugar, se debe prevenir la aparición del óxido blanco que puede alterar el

aspecto estético del producto, la formación del mismo durante el almacenamiento, se produce, en

la mayoría de los casos, por condensación de humedad.

El óxido blanco es el compuesto hidróxido de cinc, que se forma inicialmente cuando el cinc

está en presencia de humedad. La formación de óxido blanco, se acelera durante el

almacenamiento, por mojado con agua de lluvia o condensación de humedad, en la mayoría de

los casos.

15