Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Proyecto Inffi Rev0

Proyecto Inffi Rev0

Cargado por

GioquququqTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Proyecto Inffi Rev0

Proyecto Inffi Rev0

Cargado por

GioquququqCopyright:

Formatos disponibles

PROYECTO: IUSCCA01

“Automatización Calderas”

INDICE

Pág.

1 INTRODUCCION.................................................................................................................................3

1.1 INTENCIÓN DE ESTE DOCUMENTO...................................................................................................3

1.2 DOCUMENTOS BÁSICOS....................................................................................................................3

1.3 SÍMBOLOS UTILIZADOS......................................................................................................................4

1.4 VERSIÓN............................................................................................................................................4

2 DESCRIPCION GENERAL...............................................................................................................5

2.1 OBJETIVO DEL PROYECTO...............................................................................................................5

2.1.1 Objetivo General......................................................................................................................5

2.1.2 Objetivos Específicos...............................................................................................................5

3 ARQUITECTURA DEL SISTEMA....................................................................................................6

3.1 FUENTE DE ALIMENTACIÓN MODELO ABL-6RE2402G...................................................................8

3.2 PLC MICRO TSX - 3722...................................................................................................................8

3.3 MÓDULOS DE ENTRADAS/SALIDAS TSX-DMZ-28DR......................................................................8

3.4 TARJETA DE COMUNICACIÓN TSX-SCP-114....................................................................................9

3.5 INTERFAZ HUMANO – MÁQUINA (IHM) XBT MAGELIS XBT-P021010..........................................9

3.6 DETECTORES DE LLAMA C7012E 1104.............................................................................................9

3.7 AMPLIFICADORES DE LLAMA R7847C 1005....................................................................................9

3.8 RELÉS DE LLAMA RM7823A 1016.................................................................................................10

3.9 VARIADORES DE FRECUENCIA ATV28HU72N4.............................................................................10

4 SISTEMA DE SEGURIDAD Y ENCENDIDO DE LOS QUEMADORES (SSE)........................10

4.1. CONDICIONES INICIALES..................................................................................................................11

4.2. CICLO DE PURGA.............................................................................................................................13

4.3. FUEGO MÍNIMO................................................................................................................................15

4.4. ENCENDIDO DE LOS QUEMADORES..................................................................................................16

4.5. ALARMAS........................................................................................................................................18

5. CENTRO DE CONTROL DE MOTORES PARA EL CONTROL DE VELOCIDAD DE LOS

ALIMENTADORES DE BAGAZO (CCM)...............................................................................................21

5.1 MODO DE FUNCIONAMIENTO MANUAL............................................................................................22

5.2 MODO DE FUNCIONAMIENTO AUTOMÁTICO....................................................................................22

6. CONCLUSIONES Y RECOMENDACIONES..............................................................................23

7. ANEXOS..............................................................................................................................................25

7.1. BASES DE DATOS.............................................................................................................................25

7.2. LISTADO DE ENTRADAS/SALIDAS.....................................................................................................25

7.3. PLANOS............................................................................................................................................25

Fecha: Realizado por: Documento: Documento No. Rev. Pag: 2

27/05/02 Luis Bustamante Informe final 2 De: 26

Coordinado por: Almacenado en: Cliente: Supervisor:

Jorge Muñoz CD: Interunion/San

Carlos

PROYECTO: IUSCCA01

“Automatización Calderas”

1 INTRODUCCION

1.1 Intención de este documento

La finalidad de este documento es proporcionar una descripción de los

trabajos de automatización realizados en el proyecto “Automatización Calderas”.

Con referencia al Sistema de Seguridad y Encendido (SSE) de los cuatro (04)

quemadores y el Sistema de alimentación de bagazo en la caldera #8 de la

Sociedad Agrícola e Industrial San Carlos S.A., ubicada en la población de

Marcelino Maridueña, Ecuador. Este documento incluye una descripción general

del sistema instalado, descripción de los equipos que lo conforman, descripción

del programa del PLC, descripción de la interfaz humano – máquina (IHM) o

MAGELIS y finalmente, se indican una serie de recomendaciones para mantener

el correcto funcionamiento del sistema.

1.2 Documentos Básicos

Este proyecto fue realizado con base en la interpretación de los siguientes

documentos:

1.2.1. Relatorio complementario del SSE – Doc 111-051. Realizado por la

empresa Equipos y Servicios, San Isidro, Buenos Aires, Argentina.

1.2.2. Minutas de reuniones realizadas en las instalaciones del Ingenio

San Carlos entre los días 22-05-02 y 28-05-02.

1.2.3. Los siguientes planos enviados por el cliente:

1.2.3.1. Plano # 111-016, Rev 1, con título “4 QUEMADORES PLA-600

(P/CALD.90 TN/H FLOW SHEET (P+I)”. Elaborado por

Equipos y Servicios. San Isidro, Buenos Aires, Argentina.

1.2.3.2. Plano # A2-14-0099, Rev 0, con título “CALDEIRA

FLUXOGRAMA DE PROCESSO – BAGAçO/AR/GAS-”.

Elaborado por Caldema Equipamentos Industriais Ltda.

Fecha: Realizado por: Documento: Documento No. Rev. Pag: 3

27/05/02 Luis Bustamante Informe final 2 De: 26

Coordinado por: Almacenado en: Cliente: Supervisor:

Jorge Muñoz CD: Interunion/San

Carlos

PROYECTO: IUSCCA01

“Automatización Calderas”

1.3 Símbolos utilizados

En el desarrollo del este documento se utilizan una serie de símbolos que

son para recordar una acción importante o una condición de seguridad, tales

como:

Indica una acción importante que debe realizar el operador.

Indica una nota importante.

1.4 Versión

2da Edición.

Fecha: Realizado por: Documento: Documento No. Rev. Pag: 4

27/05/02 Luis Bustamante Informe final 2 De: 26

Coordinado por: Almacenado en: Cliente: Supervisor:

Jorge Muñoz CD: Interunion/San

Carlos

PROYECTO: IUSCCA01

“Automatización Calderas”

2 DESCRIPCION GENERAL

2.1 Objetivo del Proyecto

2.1.1 Objetivo General

El objetivo general del proyecto consiste en la automatización de la

caldera #8 del Ingenio San Carlos (Sociedad Agrícola e Industrial San

Carlos S.A.). Ubicada en la población de Marcelino Maridueña, Ecuador.

Los trabajos de automatización realizados comprenden el Sistema de

Seguridad y Encendido (SSE) de los cuatro (04) quemadores, así como

también el Sistema de control de velocidad de los alimentadores de bagazo

al hogar de la caldera. Utilizando principalmente para esto un Controlador

Lógico Programable (PLC) de la línea TSX Micro de Telemecanique, una

terminal de diálogo MAGELIS como Interfaz Humano-Máquina (IHM) y

cinco variadores de frecuencia ATV28 también fabricados por

Telemecanique, entre otros elementos. Se entiende que la instrumentación

ya está instalada con equipos de tecnología Fieldbus.

2.1.2 Objetivos Específicos

2.1.2.1. Diseño de un CCM (Centro de Control de Motores) para el

control de velocidad de los alimentadores de bagazo.

2.1.2.2. Diseño de la arquitectura del Autómata Lógico Programable

(PLC), para el Sistema de Seguridad de Encendido de los

quemadores (SSE) y supervisión de llama.

2.1.2.3. Diseño de la arquitectura de las cuatro (04) cajas para el

sistema de detección de llama y arranque - parada de cada

uno de los cuatro quemadores.

2.1.2.4. Suministro y armado de seis (06) tableros, ellos son:

Fecha: Realizado por: Documento: Documento No. Rev. Pag: 5

27/05/02 Luis Bustamante Informe final 2 De: 26

Coordinado por: Almacenado en: Cliente: Supervisor:

Jorge Muñoz CD: Interunion/San

Carlos

PROYECTO: IUSCCA01

“Automatización Calderas”

2.1.2.4.1. Un (01) CCM para el control de los alimentadores de

bagazo con dos (02) doble fondos contentivos de: cinco

(05) variadores de frecuencia ATV28, breakers de

alimentación, guarda motores, contactores, pilotos

indicadores, selectores, regletas de conexión,

potenciómetros, entre otros elementos.

2.1.2.4.2. Un (01) tablero de control para el SSE con dos (02)

doble fondos contentivos de: un PLC, módulos I/O, módulo

de comunicación, sus respectivas borneras para la

colocación y conexionado de señales y equipos, entre

otros.

2.1.2.4.3. Cuatro (04) tableros para el sistema de detección de

llama y arranque – parada de cada uno de los quemadores.

Con un (01) doble fondo contentivo de: un relé de llama,

amplificador de llama, base para relé, pilotos indicadores,

pulsadores, entre otros elementos.

2.1.2.5. Suministro, instalación y programación de una consola terminal

de diálogo o XBT en el tablero de control, para la visualización

de alarmas.

2.1.2.6. Programación del Sistema de Seguridad y Encendido de los

quemadores y seguridades del sistema.

2.1.2.7. Suministro de un sistema de circuito cerrado de TV para el

monitoreo remoto y constante del nivel del domo.

3 ARQUITECTURA DEL SISTEMA

La arquitectura implementada para el Sistema de Seguridad y Encendido

(SSE) de los quemadores, puede ser observada en el Anexo 7.3 plano #

IUSCCA01-GEN03. En él se presentan todos los equipos utilizados, los cuales

están basados en una solución de la línea de productos Telemecanique

correspondientes a la familia TSX Micro. De igual forma en el documento Anexo

7.1 Base de datos Instrumentación se muestra una lista detallada de cada uno

Fecha: Realizado por: Documento: Documento No. Rev. Pag: 6

27/05/02 Luis Bustamante Informe final 2 De: 26

Coordinado por: Almacenado en: Cliente: Supervisor:

Jorge Muñoz CD: Interunion/San

Carlos

PROYECTO: IUSCCA01

“Automatización Calderas”

de los elementos que conforman la arquitectura con sus correspondientes Tags

(donde aplica), modelo y descripción.

En el Anexo 7.2 Base de Entradas/Salidas (PLC) se encuentra el listado

con cada una de las entradas y salidas al PLC con sus Tags y conexión en el

módulo correspondiente.

En cada uno de los tableros suministrados para el SSE se instalo un

pulsador de parada de emergencia, el cual no se encuentra cableado. Es

responsabilidad por parte de la empresa instaladora de los mismos el realizar

una serie eléctrica con cada uno de ellos y determinar la acción a tomar una vez

que alguno de dichos pulsadores haya sido presionado.

Con respecto al CCM para el sistema de control de velocidad de los

alimentadores de bagazo (ver sección 5). Sus componentes pueden ser

observados en el Anexo 7.3 plano # IUSCCA01-ELE01 y en el Anexo 7.1 Base

de datos Electricidad (CCM) se muestra una lista detallada de cada uno de los

elementos que lo conforman con sus correspondientes Tags, modelo y

descripción.

A continuación se presenta una breve descripción de los elementos más

relevantes. Información más detallada puede ser encontrada en los manuales

respectivos o en las paginas WEB www.schneiderelectric.com y

www.honeywell.com

3.1 Una (01) fuente de alimentación ABL-6RE2402G.

3.2 Un (01) PLC Micro TSX-3722.

3.3 Tres (03) módulos de entradas/salidas TSX-DMZ-28DR.

3.4 Una (01) tarjeta de comunicación TSX-SCP-114.

3.5 Un (01) terminal de diálogo Magelis XBT-P021010.

3.6 Cuatro (04) detectores de llama C7012E 1104.

3.7 Cuatro (04) amplificadores de llama R7847C 1005.

3.8 Cuatro (04) relés de llama RM7823A 1016.

3.9 Cinco (05) variadores de frecuencia ATV28HU72N4.

Fecha: Realizado por: Documento: Documento No. Rev. Pag: 7

27/05/02 Luis Bustamante Informe final 2 De: 26

Coordinado por: Almacenado en: Cliente: Supervisor:

Jorge Muñoz CD: Interunion/San

Carlos

PROYECTO: IUSCCA01

“Automatización Calderas”

3.1 Fuente de Alimentación Modelo ABL-6RE2402G

La fuente de alimentación ABL-6RE2402G, es la encargada de proveer

energía eléctrica a los módulos de entradas del PLC, así como también alimentar

la interfaz humano – máquina (IHM) o XBT. Su voltaje de entrada se encuentra

comprendido entre 100 y 240 VAC y tiene una capacidad de corriente de 2 Amp.

Dos fuentes de la misma referencia pueden ser colocadas en paralelo,

duplicando de esta manera la capacidad de corriente. Dichas fuentes tienen

incorporadas un circuito de protección por sobrecarga o defecto.

3.2 PLC Micro TSX - 3722

El PLC Micro TSX – 3722 es el elemento principal o corazón del

sistema, este es el encargado de realizar la supervisión de las seguridades y

realizar el control del encendido de cada uno de los cuatro (04) quemadores.

Entre sus características podemos destacar: Memoria RAM interna de 20

Kwords, Memoria flash de 64 Kwords (tarjeta tipo PCMCIA), tensión de

alimentación comprendida entre 100 y 240 VAC, nueve canales (09) analógicos

integrados ocho de entradas y uno de salida, reloj de tiempo real, un (01) puerto

de comunicación RS-485 (Uni-telway maestro/esclavo o modo caracteres), slots

para tarjeta tipo PCMCIA para comunicaciones, entre otras.

3.3 Módulos de Entradas/Salidas TSX-DMZ-28DR

Los módulos de entradas/salidas TSX DMZ 28DR son los encargados de

recolectar cada una de las señales que luego utilizara el PLC para realizar el

control de encendido y seguridades de los quemadores. Además de entregar las

señales necesarias para tomar acciones de control como ignición de chispa

piloto, apertura y cierre de válvula de seguridad, indicaciones luminosas, entre

otras. Entre las características que posee cada uno de estos módulos se puede

destacar: Dieciséis (16) entradas discretas a 24 VDC y doce (12) salidas

discretas a relé con una capacidad máxima de corriente de 3 Amp, capacidad de

trabajar con lógica positiva o negativa configurable por software, aislamiento

entre canales y grupos de 1500 Vrms por 1 minuto, entre otras.

Fecha: Realizado por: Documento: Documento No. Rev. Pag: 8

27/05/02 Luis Bustamante Informe final 2 De: 26

Coordinado por: Almacenado en: Cliente: Supervisor:

Jorge Muñoz CD: Interunion/San

Carlos

PROYECTO: IUSCCA01

“Automatización Calderas”

3.4 Tarjeta de comunicación TSX-SCP-114

En el SSE implementado se tomo la previsión de dejar la capacidad de

comunicación con un sistema supervisório. Dicho enlace se llevaría a cabo

mediante la tarjeta de comunicación TSX SCP 114 instalada en el PLC. Esta

tarjeta provee un enlace de comunicación del tipo RS-485 (RS-422 compatible)

el cual puede manejar los siguientes protocolos: UNI-TELWAY, Modbus/Jbus,

modo caracteres. En el programa de aplicación implementado para el SSE se

configuro la SCP 114 como el esclavo #2 a 9600 Bps, 8 bits de datos, paridad

par, un bit de parada y protocolo de comunicación Modbus/Jbus.

3.5 Interfaz Humano – Máquina (IHM) XBT Magelis XBT-P021010

El terminal de diálogo o XBT-P021010 Magelis, es una interfaz

Humano-Máquina utilizada para que el operador visualice las diferentes

alarmas o mensajes que provee el sistema para alertar cualquier anomalía en el

proceso de encendido de los quemadores. Esta MAGELIS posee una pantalla

LCD con Back-lit (retroiluminación) de 2 líneas por 20 caracteres, 12 teclas de

funciones, 10 teclas de servicio y 12 teclas alfanuméricas. Se alimenta con 24

VDC y tiene un consumo de 10 W.

3.6 Detectores de llama C7012E 1104

Estos detectores de llama desarrollados por Honeywell. Son los

encargados de recolectar las emanaciones de luz ultravioleta (UV) irradiadas por

la presencia de llama en cada uno de los pilotos o quemadores de la caldera.

Pueden operar en un rango de temperaturas comprendido entre –29 oC y 79 oC.

Mayor información sobre este dispositivo puede ser encontrada en el catálogo

del fabricante.

3.7 Amplificadores de llama R7847C 1005

Otro de los elementos importantes en el sistema de detección de llama en

los pilotos o quemadores de la caldera son los amplificadores de llama. Dichos

elementos son también desarrollados por Honeywell. Su tarea es la de rectificar

y amplificar las señales enviadas por el dispositivo detector de llama C7012E

Fecha: Realizado por: Documento: Documento No. Rev. Pag: 9

27/05/02 Luis Bustamante Informe final 2 De: 26

Coordinado por: Almacenado en: Cliente: Supervisor:

Jorge Muñoz CD: Interunion/San

Carlos

PROYECTO: IUSCCA01

“Automatización Calderas”

1005, teniendo una velocidad de respuesta que va desde 2 a 3 segundos. Su

voltaje de salida puede ser ajustado para calibraciones durante un arranque y

puesta en marcha, entre otras características. Mayor información sobre este

amplificador puede ser encontrada en los manuales del fabricante.

3.8 Relés de llama RM7823A 1016

El relé de llama RM7823A 1016 es el último elemento en la cadena para

la detección segura de presencia de llama en los pilotos o quemadores de la

caldera. Con una salida de contactos secos el relé de llama le indica al PLC que

existe llama en el piloto dando así permisivo para la apertura de las válvulas de

corte de gas combustible y de esta manera realizar el encendido seguro de los

quemadores. Este relé de llama también es fabricado por Honeywell y en su

catalogo puede ser encontrada mayor información sobre dicho producto.

3.9 Variadores de frecuencia ATV28HU72N4

En el CCM suministrado para el control de velocidad de los alimentadores

de bagazo se encuentran instalados cinco (05) variadores de frecuencia

ATV28HU72N4, el cual, puede operar con una tensión de alimentación trifásica

comprendida entre 380 y 500 VAC, 50/60 Hz y una capacidad de 5 HP.

4 SISTEMA DE SEGURIDAD Y ENCENDIDO DE LOS QUEMADORES (SSE)

El sistema de seguridad y encendido de los quemadores o SSE se

encuentra implementado por el Tablero de Control (PLC) en conjunto con cada

una de las cuatro (04) cajas para el encendido de los mismos. La tarea

fundamental de dicho sistema es la de velar por un encendido seguro de cada

uno de los quemadores de la caldera con la intervención del operador.

El programa en el PLC fue implementado por medio del software PL7

PRO V4.2. de Schneider Automation S.A.. El programa es tratado por secciones,

cada una de ellas con una(s) tarea(s) a realizar. A continuación se presenta una

explicación de los pasos a seguir por parte del operador para realizar el arranque

Fecha: Realizado por: Documento: Documento No. Rev. Pag: 10

27/05/02 Luis Bustamante Informe final 2 De: 26

Coordinado por: Almacenado en: Cliente: Supervisor:

Jorge Muñoz CD: Interunion/San

Carlos

PROYECTO: IUSCCA01

“Automatización Calderas”

o encendido de cada uno de los quemadores, así como también la respectiva

sección del programa del PLC en los cuales se llevan a cabo dichas tareas.

4.1. Condiciones iniciales

Uno de los primeros pasos que debe seguir el operador para realizar el

encendido de los quemadores de la caldera. Es garantizar que existan las

condiciones iniciales para ello. Cuando existan dichas condiciones iniciales se

iluminara en el Tablero de Control un piloto indicador de color verde rotulado

“CONDICIONES DE ARRANQUE”. Permitiendo de esta manera continuar con

el ciclo de “purga o barrido” de 10 minutos para desalojar eventuales gases de

combustión del hogar de la caldera y posteriormente realizar un encendido

seguro de los quemadores.

La sección de programa del PLC encargada de gestionar dichas

condiciones iniciales fue denominada Con_ini. Todas las acciones mencionadas

en esta sección (4.1) son tratadas en esta parte del programa.

Los pasos a seguir por el operador para que se den las condiciones

iniciales o de arranque son los siguientes:

4.1.1. Seguridades del sistema: Una de las primeras condiciones que

verifica el SSE para permitir el encendido seguro de los

quemadores son las seguridades del sistema. Ellas son:

4.1.1.1. Presencia de muy bajo nivel en el domo de la caldera

(LSL110).

4.1.1.2. Baja presión de aire comprimido (PS120).

4.1.1.3. Baja presión de agua de alimentación (PS121)

No debe existir ninguna de estas señales activas y cumplirse el

resto de las condiciones expuestas a continuación para que el

sistema autorice el ciclo de purga y luego el encendido de los

quemadores.

Fecha: Realizado por: Documento: Documento No. Rev. Pag: 11

27/05/02 Luis Bustamante Informe final 2 De: 26

Coordinado por: Almacenado en: Cliente: Supervisor:

Jorge Muñoz CD: Interunion/San

Carlos

PROYECTO: IUSCCA01

“Automatización Calderas”

4.1.2. Arranque del sistema de calentamiento de petróleo: El operador

debe estar familiarizado con todo el sistema de calentamiento de

petróleo, así como también con cada uno de sus componentes. El

fuel oil o combustible fósil utilizado para la generación de vapor

debe tener una temperatura mínima de 80 oC en un arranque en frío

y de 90oC para un arranque con vapor. Dichas temperaturas son

alcanzadas haciendo recircular el combustible por el tanque diario.

Una vez que el operador haya realizado el proceso de

calentamiento de fuel oil y se cumpla que:

4.1.2.1. La presión del fuel oil > 9Kg/cm2 (PSL20).

4.1.2.2. La temperatura del fuel oil > 80oC (TSL20).

4.1.2.3. La presión de vapor de atomización > 8Kg/cm2 (PSL44).

4.1.2.4. Las seguridades mencionadas en el punto 4.1.1 estén “OK” o

no activas.

Se pasará a la segunda fase que es la habilitación de la línea de

vapor de atomización.

4.1.3. Habilitación de la línea de vapor de atomización: Después de

cumplirse las condiciones presentadas en el punto anterior (4.1.2).

El SSE implementado en el PLC dará una señal de habilitación al

sistema Fieldbus para que el operador realice en forma manual la

apertura de la válvula que controla la línea de vapor de atomización

(FV45). Una vez que esta válvula haya sido abierta comenzara a

transcurrir un “timer” o temporizador de 60 segundos, utilizado para

drenar y purgar adecuadamente la línea de vapor y eliminar todo el

condensado de la misma. Finalizado el tiempo de drenado o purga

de la línea de vapor de atomización el SSE activará la salida

correspondiente al piloto indicador rotulado “CONDICONES DE

ARRANQUE” antes mencionado. Habilitando de esta manera la

siguiente etapa, la cual sería el ciclo de purga del hogar de la

caldera.

Cabe destacar que de este momento en adelante las condiciones

iniciales deben mantenerse. Ya que si en un momento dado deja

Fecha: Realizado por: Documento: Documento No. Rev. Pag: 12

27/05/02 Luis Bustamante Informe final 2 De: 26

Coordinado por: Almacenado en: Cliente: Supervisor:

Jorge Muñoz CD: Interunion/San

Carlos

PROYECTO: IUSCCA01

“Automatización Calderas”

de cumplirse por lo menos una de las condiciones anteriormente

presentadas. El sistema apagara automáticamente todos los

quemadores y el procedimiento de encendido deberá ser ejecutado

por el operador de nuevo.

4.2. Ciclo de purga

Luego de cumplirse todo el proceso anteriormente expuesto (ver sección

4.1) y encontrase el sistema con las condiciones de arranque o iniciales

estables. El operador procederá con el ciclo de purga o barrido de la caldera.

La sección de programa del PLC encargada de gestionar el ciclo de purga

fue denominada Purga. Todas las acciones mencionadas en esta sección (4.2)

son tratadas en esta parte del programa.

Para realizar el ciclo de purga el operador debe realizar los siguientes

pasos:

4.2.1. Presionar el pulsador verde rotulado “ARRANQUE BARRIDO”.

Una vez presionado dicho botón, el PLC iniciará una serie de

acciones para realizar el ciclo de purga. Ellas son:

4.2.1.1. Se encenderá el piloto indicador rojo rotulado “BARRIDO EN

PROGRESO”.

4.2.1.2. El PLC enviará una señal para cerrar la válvula de

recirculación (MV29). Dicha señal será suprimida por el SSE

cuando las condiciones iniciales del sistema dejen de

cumplirse (ver sección 4.1).

4.2.1.3. Por otro lado, una señal para habilitar el encendido de los

ventiladores: ventilador de tiro forzado (VTF) y ventilador de

tiro inducido (VTI) es emitida por el PLC del SSE.

4.2.1.4. Una vez que el SSE verifique que los ventiladores arrancaron

(VTF y VTI) enviara una señal al sistema Fieldbus para que

Fecha: Realizado por: Documento: Documento No. Rev. Pag: 13

27/05/02 Luis Bustamante Informe final 2 De: 26

Coordinado por: Almacenado en: Cliente: Supervisor:

Jorge Muñoz CD: Interunion/San

Carlos

PROYECTO: IUSCCA01

“Automatización Calderas”

este realice la apertura en su totalidad de los dampers tanto

de tiro forzado como de tiro inducido.

4.2.1.5. El ciclo de purga del hogar de la caldera es de 10 minutos y

arrancara su conteo descendente a partir de 600 segundos

cuando se cumplan las siguientes condiciones:

4.2.1.5.1. La apertura completa de ambos dampers.

4.2.1.5.2. El encendido de los ventiladores de tiro forzado y tiro

inducido.

4.2.1.5.3. Las condiciones iniciales o de arranque se mantengan.

4.2.1.6. Culminado el tiempo de purga la señal de apertura de dampers

al 100% es suprimida por el SSE. Y se iluminara en el

Tablero de Control y en cada una de las cuatro (04) cajas de

control para el encendido de los quemadores, un piloto

indicador de color verde rotulado “FIN DE BARRIDO”.

El operador tiene 15 minutos una vez terminado el ciclo de

purga para dar inicio al encendido del primer piloto y quemador de

la caldera. Una vez finalizado este tiempo la purga no tendrá

validez y deberá ser realizada de nuevo por el operador. Por otro

lado si la cantidad de intentos para encender un piloto sobrepasa

de 5 o la cantidad de intentos para encender un quemador

sobrepasa de 2 la purga perderá su efecto o validez también.

El ciclo de “purga o barrido” puede ser omitido si y solo si la caldera se

encuentra trabajado u operando con bagazo. De esta manera se garantiza que

no existan gases combustibles en el hogar de la misma. Y así poder habilitar el

encendido de los quemadores para corregir caídas en la presión de salida de la

línea de vapor cuando se este operando solo con bagazo.

El SSE posee una entrada discreta, la cual es utilizada para omitir el ciclo

de purga en las condiciones antes mencionadas. Dicha entrada será activada

por el sistema Fieldbus, una vez que el operador haya dado la orden desde el

sistema supervisório suministrado por SMAR.

Fecha: Realizado por: Documento: Documento No. Rev. Pag: 14

27/05/02 Luis Bustamante Informe final 2 De: 26

Coordinado por: Almacenado en: Cliente: Supervisor:

Jorge Muñoz CD: Interunion/San

Carlos

PROYECTO: IUSCCA01

“Automatización Calderas”

Es importante resaltar que queda bajo la entera responsabilidad

del operador y su(s) supervisor(es) el habilitar el “Bye pass” del

ciclo de purga o barrido si y solo si la caldera ya se encuentra

trabajando con bagazo.

4.3. Fuego mínimo

Antes de dar inicio al proceso de encendido de los quemadores, y

encontrándose los cuatro (04) apagados. El SSE enviará una señal al sistema

Fieldbus para que éste coloque la válvula de control de fuel oil (FV25) en la

posición de fuego mínimo. Dicha señal será mantenida por el SSE durante tres

(03) minutos después de encendido el último quemador. Dando así un lapso

máximo de tres (03) minutos entre el encendido de quemador y quemador.

Culminado el ciclo de purga (ver sección 4.2) el SSE pasará a la condición

de fuego mínimo, para permitir al operador el encendido de cada uno de los

pilotos y quemadores de la caldera.

La sección de programa del PLC encargada de gestionar la condición de

fuego mínimo fue denominada Fuego_min. Todas las acciones mencionadas en

esta sección (4.3) son tratadas en esta parte del programa.

Para conseguir la condición de fuego mínimo el sistema debe realizan los

siguientes pasos:

4.3.1. Una vez culminada la purga el PLC activara una señal de salida, la

cual le indicara al sistema Fieldbus que debe llevar los dampers;

tanto de tiro forzado como de tiro inducido, a la posición de fuego

mínimo.

4.3.2. El PLC verificará que ambos dampers (tiro forzado y tiro inducido) y

la válvula de control de fuel oil (FV25) se encuentren en la posición

de fuego mínimo. Dadas estas condiciones el sistema asume que

la condición de fuego mínimo está presente habilitando el encendido

de los pilotos y quemadores de la caldera.

Fecha: Realizado por: Documento: Documento No. Rev. Pag: 15

27/05/02 Luis Bustamante Informe final 2 De: 26

Coordinado por: Almacenado en: Cliente: Supervisor:

Jorge Muñoz CD: Interunion/San

Carlos

PROYECTO: IUSCCA01

“Automatización Calderas”

Es importante acotar que la señal mencionada en el punto 4.3.1

permanecerá activa siempre y cuando existan condiciones iniciales

(ver sección 4.1) o se haya encendido el último quemador. Si las

condiciones iniciales llegaran a faltar, el proceso de arranque

deberá ser iniciado de nuevo por el operador.

4.4. Encendido de los quemadores

Después de cumplirse los pasos de las secciones anteriores 4.1, 4.2 y 4.3.

El operador queda habilitado para realizar el encendido de cada uno de los

quemadores de la caldera. No existe restricción a nivel del programa

implementado en el PLC para realizar tal labor. Pero es recomendado comenzar

por los quemadores A o B, es decir 1 y 2.

Las secciones de programa del PLC encargadas de gestionar el encendido

de cada uno de los quemadores fueron denominadas: Quemador1, Quemador2,

Quemador3 y Quemado4. Todas las acciones mencionadas en esta sección

(4.4) son tratadas en cada una de estas partes del programa.

Para realizar el encendido de los quemadores se deben llevar a cabo los

siguientes pasos por cada uno de ellos:

4.4.1. El operador deberá oprimir el botón rotulado “CHISPA Y PILOTO”

ubicado en cada una de las cuatro (04) cajas de control para el

encendido de los pilotos / quemadores. Con tal acción el SSE

realiza las siguientes actividades:

4.4.1.1. Se procede a cerrar la válvula de venteo (SV16A, B, C o D)

según sea el quemador seleccionado.

4.4.1.2. Después de transcurrido 3,5 segundos del paso anterior, el

sistema SSE realizara la apertura de las válvulas de bloqueo

de gas piloto (SV14A y SV15A, B, C, o D) según sea el

quemador seleccionado.

4.4.1.3. Se emite una señal para el transformador de ignición del

quemador en cuestión, la cual permanecerá activa por un

periodo máximo de 8 segundos o hasta que se detecte llama

Fecha: Realizado por: Documento: Documento No. Rev. Pag: 16

27/05/02 Luis Bustamante Informe final 2 De: 26

Coordinado por: Almacenado en: Cliente: Supervisor:

Jorge Muñoz CD: Interunion/San

Carlos

PROYECTO: IUSCCA01

“Automatización Calderas”

en el piloto, la que primero suceda. El operador debe examinar

visualmente la presencia o no de llama piloto.

4.4.1.4. Si al cabo de 10 segundos, no se detecta llama en el piloto del

quemador el SSE procederá a cerrar las válvulas de bloqueo

de gas piloto y venteo. En orden inverso en el que fueron

abiertas y respetando el tiempo de 3,5 segundos entre ellas.

En caso de no encender el piloto, el operador deberá

determinar la causa del problema y corregirla. El operador

tiene hasta cinco (05) intentos para ejecutar la ignición del

mismo sin necesidad de reiniciar la secuencia desde la purga

de 10 minutos.

4.4.1.5. En caso de ser satisfactorio el procedimiento de encendido del

piloto, el PLC activará una de sus salidas para iluminar el

indicador de color rojo rotulado “DETECCION LLAMA

PILOTO” del quemador en cuestión. Después de esto el

operador dispondrá de dos (02) minutos para el encendido del

quemador. Una vez transcurrido dicho lapso de tiempo el SSE

procederá a apagar el piloto de acuerdo a lo explicado en el

punto anterior (4.4.1.4).

4.4.2. Luego de encendido el piloto del quemador que se desea arrancar.

El operador debe presionar el botón del pulsador doble rotulado

“ENCENDER QUEMADOR”. Con tal acción el SSE realiza las

siguientes actividades:

4.4.2.1. Emite la orden de apertura de la válvula de corte de gas o

shutoff (MV20A, B, C o D) dependiendo del quemador que se

desee arrancar.

4.4.2.2. Si después de 20 segundos de emitida la orden por el PLC de

abrir la válvula de corte de gas correspondiente, el SSE no

recibe la señal de que efectivamente dicha válvula se abrió. El

sistema procederá a suprimir tal orden de apertura.

En caso de no encender el quemador, el operador deberá

determinar la causa del problema y corregirla. El operador

tiene hasta dos (02) intentos para encender el quemador antes

de que el ciclo de purga de 10 minutos deba ser ejecutado.

Fecha: Realizado por: Documento: Documento No. Rev. Pag: 17

27/05/02 Luis Bustamante Informe final 2 De: 26

Coordinado por: Almacenado en: Cliente: Supervisor:

Jorge Muñoz CD: Interunion/San

Carlos

PROYECTO: IUSCCA01

“Automatización Calderas”

Esto último solo es aplicable cuando se intenta encender el

primer quemador.

4.4.2.3. Una vez que el quemador haya sido encendido el PLC activará

la salida correspondiente al piloto indicador de color verde

rotulado “QUEMADOR ENCENDIDO”.

4.4.3. La secuencia de los puntos 4.4.1 y 4.4.2 se deben ser repetidas

hasta completar el encendido de los cuatro (04) quemadores. El

operador debe vigilar en todo momento el comportamiento de la

llama en cada uno de ellos. La condición de encendido de los cuatro

(04) quemadores será indicada al sistema Fieldbus por el SSE

mediante una señal de salida. Indicándole de esta manera que

puede realizar la modulación de acuerdo a la demanda de vapor.

4.5. Alarmas

El SSE posee una interfaz humano – máquina (IHM) o XBT Magelis como

ya fue indicado anteriormente. En ella se despliegan mensajes de alarmas y los

permisivos que impiden el encendido o arranque de los quemadores de la

caldera.

El programa en la IHM fue implementado por medio del software XBT-

L1000 V3.39 de Schneider Electric S.A.. El mismo es tratado por páginas,

siendo cada una de ellas una alarma o mensaje a desplegar.

La sección de programa del PLC encargada de gestionar el tratamiento de

las alarmas para la XBT Magelis fue denominada XBT. Todas las acciones

mencionadas en esta sección (4.5) son tratadas en esta parte del programa.

Las páginas de alarmas tienen prioridad sobre cualquier otro tipo de

mensajes. Al activarse cualquiera de ellas, la XBT indicará la fecha y hora a la

cual sucedió la alarma. Aunque dicha condición de alarma cese ésta no

desaparecerá de la pantalla de la XBT hasta que el operador la reconozca

presionado la tecla “ENTER”.

Fecha: Realizado por: Documento: Documento No. Rev. Pag: 18

27/05/02 Luis Bustamante Informe final 2 De: 26

Coordinado por: Almacenado en: Cliente: Supervisor:

Jorge Muñoz CD: Interunion/San

Carlos

PROYECTO: IUSCCA01

“Automatización Calderas”

Los mensajes de alarma que pueden ser visualizadas en la pantalla de la

IHM son las siguientes:

4.5.1. Alarma de Apagado de purga por intentos de encendido en los

pilotos o quemadores de la caldera.

4.5.2. Alarma por baja presión de aire comprimido.

4.5.3. Alarma por baja presión de fuel oil.

4.5.4. Alarma por bajo nivel de agua en el domo de la caldera.

4.5.5. Alarma por apagado del ventilador de tiro forzado.

4.5.6. Alarma por apagado del ventilador de tiro inducido.

4.5.7. Alarma de falla en la condición de fuego mínimo en el damper del

ventilador de tiro forzado.

4.5.8. Alarma de falla en la condición de fuego mínimo en el damper del

ventilador de tiro inducido.

4.5.9. Alarma de baja presión de agua de alimentación.

4.5.10. Alarma de baja temperatura de fue oil.

4.5.11. Alarma de baja presión de vapor de atomización.

4.5.12. Alarma de fuego mínimo por falla en el posicionamiento de la

válvula FV25.

4.5.13. Alarma de indicación de damper del ventilador de tiro forzado

cerrado.

4.5.14. Alarma de indicación de damper del ventilador de tiro inducido

cerrado.

4.5.15. Alarma en la apertura de la válvula maxón del quemador #1.

4.5.16. Alarma en la apertura de la válvula maxón del quemador #2.

4.5.17. Alarma en la apertura de la válvula maxón del quemador #3.

Fecha: Realizado por: Documento: Documento No. Rev. Pag: 19

27/05/02 Luis Bustamante Informe final 2 De: 26

Coordinado por: Almacenado en: Cliente: Supervisor:

Jorge Muñoz CD: Interunion/San

Carlos

PROYECTO: IUSCCA01

“Automatización Calderas”

4.5.18. Alarma en la apertura de la válvula maxón del quemador #4.

4.5.19. Alarma de falla en el CPU, batería ausente y falla de I/O del PLC.

4.5.20. Alarma por espera máxima de 15 minutos.

Otra de las funciones de la XBT es la visualizar los permisivos que no

permiten iniciar la purga. Esta opción puede ser observada por el operador

presionando la tecla “F2”. Con la caldera apagada y los permisivos

normalizados, al presionar dicha tecla el sistema le indica al operador que inicie

la purga (“Iniciar Purga”). Si la caldera tiene la purga completa o esta encendida

se visualizara en la pantalla el mensaje “Permisivos en Buen Estado”.

Los permisivos que pueden ser observados presionando la tecla

anteriormente mencionada son:

4.5.21. Permisivo por baja presión de aire comprimido.

4.5.22. Permisivo por baja presión de fuel oil.

4.5.23. Permisivo por bajo nivel de agua en el domo de la caldera.

4.5.24. Permisivo motor tiro forzado on.

4.5.25. Permisivo motor tiro forzado on.

4.5.26. Permisivo de falla en la condición de fuego mínimo en el damper del

ventilador de tiro forzado.

4.5.27. Permisivo de falla en la condición de fuego mínimo en el damper del

ventilador de tiro inducido.

4.5.28. Permisivo de baja presión de agua de alimentación.

4.5.29. Permisivo de baja temperatura de fue oil.

4.5.30. Permisivo de baja presión de vapor de atomización.

Fecha: Realizado por: Documento: Documento No. Rev. Pag: 20

27/05/02 Luis Bustamante Informe final 2 De: 26

Coordinado por: Almacenado en: Cliente: Supervisor:

Jorge Muñoz CD: Interunion/San

Carlos

PROYECTO: IUSCCA01

“Automatización Calderas”

5. CENTRO DE CONTROL DE MOTORES PARA EL CONTROL DE

VELOCIDAD DE LOS ALIMENTADORES DE BAGAZO (CCM)

La automatización del control de velocidad de los alimentadores de bagazo,

también forma parte de este proyecto. Dicha automatización se encuentra

implementada en el CCM o centro de control de motores suministrado. El mismo,

contiene todos los elementos necesarios para realizar el arranque/parada (en

sus diferentes modalidades) y variación de velocidad de 5 motores de hasta 5

HP a 440 VAC 3 cada uno.

El diagrama unifilar del sistema implementado puede ser observado en el

Anexo 7.3 plano # IUSCCA01-ELE01 y en el Anexo 7.1 Base de datos

Electricidad (CCM) se muestra una lista detallada de cada uno de los elementos

que lo conforman con sus correspondientes Tags, modelo y descripción.

El sistema posee un selector de PARADA/ARRANQUE GENERAL

(SEMAGE, ver Anexo 7.3 plano # IUSCCA01-ELE02). El cual cumple las

siguientes funciones:

Si se encuentra en la posición de PARADA, los motores de los

alimentadores de bagazo no arrancaran. A menos que se cierre un

contacto entre los puntos 22 y 23 de la regleta denominada “RECO”.

Dicha función puede ser utilizada para realizar un arranque remoto.

Por otro lado, si el selector se encuentra en la posición de ARRANQUE,

los motores de los alimentadores de bagazo arrancaran. Siempre y

cuando la potencia se encuentre activa (variadores encendidos).

Los arranque/parada de los variadores de frecuencia se llevan a cabo con

los pulsadores dobles luminosos (APL100A, B, C, D y E) colocados en la puerta

del CCM. Para realizar el arranque el operador debe presionar el botón verde y

para realizar la parada debe ser presionado el botón rojo. La indicación de

arranque del variador es señalada por un piloto indicador incorporado en los

pulsadores de arranque/parada.

El sistema posee los siguientes modos de funcionamiento:

Fecha: Realizado por: Documento: Documento No. Rev. Pag: 21

27/05/02 Luis Bustamante Informe final 2 De: 26

Coordinado por: Almacenado en: Cliente: Supervisor:

Jorge Muñoz CD: Interunion/San

Carlos

PROYECTO: IUSCCA01

“Automatización Calderas”

5.1 Modo de funcionamiento manual

En este modo de funcionamiento, el selector de dos posiciones

MANUAL/AUTOMATICO debe encontrarse en la posición de MANUAL. La

velocidad del motor será graduada o variada por el operador empleando para

ello el potenciómetro (POT100A, B, C, D y E) correspondiente al motor en

cuestión ubicado en la puerta del CCM.

5.2 Modo de funcionamiento automático

En este modo de funcionamiento, el selector de dos posiciones

MANUAL/AUTOMATICO debe encontrarse en la posición de AUTOMATICO. La

velocidad del motor será graduada o variada en función de una señal externa de

corriente comprendida entre 4 y 20 mA. Esta señal será introducida al sistema en

la regleta denominada RECO puntos:

24 (+) y 25 (-) para el alimentador A (ver Anexo 7.3 plano # IUSCCA01-

ELE06).

26 (+) y 27(-) para el alimentador B (ver Anexo 7.3 plano # IUSCCA01-

ELE06).

28 (+) y 29 (-) para el alimentador C (ver Anexo 7.3 plano # IUSCCA01-

ELE06).

30 (+) y 31 (-) para el alimentador D (ver Anexo 7.3 plano # IUSCCA01-

ELE06).

32 (+) y 33 (-) para el alimentador E (ver Anexo 7.3 plano # IUSCCA01-

ELE06).

Es responsabilidad del cliente (Sociedad Agrícola e Industrial San Carlos

S.A.) suministrar esta señal de control para el modo de funcionamiento

automático. La variación de velocidad de los motores debe ser realizada en

función de la presión de vapor a la salida de la caldera.

Fecha: Realizado por: Documento: Documento No. Rev. Pag: 22

27/05/02 Luis Bustamante Informe final 2 De: 26

Coordinado por: Almacenado en: Cliente: Supervisor:

Jorge Muñoz CD: Interunion/San

Carlos

PROYECTO: IUSCCA01

“Automatización Calderas”

6. CONCLUSIONES Y RECOMENDACIONES

El sistema de automatización realizado en el proyecto “Automatización

Calderas”. Con referencia al Sistema de Seguridad y Encendido (SSE) de los

cuatro (04) quemadores y el Sistema de alimentación de bagazo en la caldera

#8 de la Sociedad Agrícola e Industrial San Carlos S.A., ubicada en la población

de Marcelino Maridueña, Ecuador, cumple con los requerimientos planteados

por el cliente al iniciar el proyecto y durante el desarrollo del mismo.

Para que el sistema continúe funcionando satisfactoriamente se presentan

las siguientes recomendaciones:

6.1. Se recomienda a la empresa Sociedad Agrícola e Industrial San Carlos

S.A., contratar a la compañía suplidora del SSE y del sistema de control

de velocidad de los alimentadores de bagazo para realizar

acompañamiento en las labores de arranque y puesta en marcha del

sistema suministrado.

6.2. La empresa encargada de realizar el montaje y conexionado en campo

del SSE deberá realizar una serie eléctrica con todos los pulsadores de

para de emergencia instalados en cada una de las cajas para el

encendido/apagado de los pilotos/quemadores y en el tablero de control

mismo. La acción a tomar por el sistema al pulsar cualquiera de estas

paradas de emergencia deberá ser decidida por el personal de la

compañía Sociedad Agrícola e Industrial San Carlos S.A. Siendo

recomendada como acción a tomar la parada general de todo el sistema.

6.3. Hacer un respaldo en disquetes de la aplicación del PLC y de la XBT,

cada vez que se realicen modificaciones a los programas. Para

prever cualquier futuro inconveniente.

6.4. Las señales entregadas al sistema Fieldbus para que éste tome acciones

de control son en 24 VDC. Estas pueden ser observadas en la tabla Base

de Entradas/Salidas (PLC) Anexo 7.2.

Fecha: Realizado por: Documento: Documento No. Rev. Pag: 23

27/05/02 Luis Bustamante Informe final 2 De: 26

Coordinado por: Almacenado en: Cliente: Supervisor:

Jorge Muñoz CD: Interunion/San

Carlos

PROYECTO: IUSCCA01

“Automatización Calderas”

6.5. Es recomendado realizar un mantenimiento preventivo periódico y

constante de cada una de las válvulas de control y solenoides que

conforman el sistema de encendido de los quemadores para así

mantenerlo en optimas condiciones de operación.

6.6. Es recomendado que el cableado para señal del control en automático

del CCM, sea canalizado lo mas alejado posible de los cables de

potencia. Para evitar interferencias o ruidos que degeneren dicha señal.

6.7. Se recuerda que al momento de colocar un selector de arranque remoto

en el CCM (ver sección 5) y este se encuentra activo (cerrado). Con

selector PARA/ARRANQUE GENERAL no se podrá detener los motores.

Fecha: Realizado por: Documento: Documento No. Rev. Pag: 24

27/05/02 Luis Bustamante Informe final 2 De: 26

Coordinado por: Almacenado en: Cliente: Supervisor:

Jorge Muñoz CD: Interunion/San

Carlos

PROYECTO: IUSCCA01

“Automatización Calderas”

7. ANEXOS

7.1. Bases de datos

7.2. Listado de entradas/salidas

7.3. Planos

Fecha: Realizado por: Documento: Documento No. Rev. Pag: 25

27/05/02 Luis Bustamante Informe final 2 De: 26

Coordinado por: Almacenado en: Cliente: Supervisor:

Jorge Muñoz CD: Interunion/San

Carlos

PROYECTO: IUSCCA01

“Automatización Calderas”

ANEXOS

Fecha: Realizado por: Documento: Documento No. Rev. Pag: 26

27/05/02 Luis Bustamante Informe final 2 De: 26

Coordinado por: Almacenado en: Cliente: Supervisor:

Jorge Muñoz CD: Interunion/San

Carlos

También podría gustarte

- Pasos Plan Electrico EmergenciaDocumento1 páginaPasos Plan Electrico EmergenciaGioquququqAún no hay calificaciones

- Proyecto Infre Rev0Documento1 páginaProyecto Infre Rev0GioquququqAún no hay calificaciones

- Proyecto Infpo Rev0Documento2 páginasProyecto Infpo Rev0GioquququqAún no hay calificaciones

- Proyecto Infaf Rev1Documento6 páginasProyecto Infaf Rev1GioquququqAún no hay calificaciones

- 4ta y 5ta Clase de Interpretacion de Planos. - Columnas, Vigas y Despiece ClassroomDocumento31 páginas4ta y 5ta Clase de Interpretacion de Planos. - Columnas, Vigas y Despiece ClassroomGioquququqAún no hay calificaciones

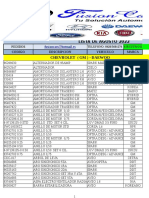

- Lista Agosto Fusion Cars 2022 Principal - Abcdpdf - Excel - To - PDFDocumento82 páginasLista Agosto Fusion Cars 2022 Principal - Abcdpdf - Excel - To - PDFGioquququqAún no hay calificaciones

- Anexo 16.D-GH-031 - Reglamento Del Uso Del Uniforme - Rev2Documento2 páginasAnexo 16.D-GH-031 - Reglamento Del Uso Del Uniforme - Rev2GioquququqAún no hay calificaciones

- Anexo 15. F-SSL-014 - Cronograma Del Programa Recreativo Laboral. Rev 4Documento3 páginasAnexo 15. F-SSL-014 - Cronograma Del Programa Recreativo Laboral. Rev 4Gioquququq100% (1)

- Anexo 2. F-SSL-002 - Notificacion de Riesgo - Rev 2Documento2 páginasAnexo 2. F-SSL-002 - Notificacion de Riesgo - Rev 2GioquququqAún no hay calificaciones

- Anexo 5. F-SSL-006 - Objetos y Medios Involucrados Por Puesto de Trab - Rev4Documento3 páginasAnexo 5. F-SSL-006 - Objetos y Medios Involucrados Por Puesto de Trab - Rev4GioquququqAún no hay calificaciones

- Anexo 3A. F-SSL-013 Encuesta para Deteccion de Riesgo Laboral. Rev.0Documento2 páginasAnexo 3A. F-SSL-013 Encuesta para Deteccion de Riesgo Laboral. Rev.0GioquququqAún no hay calificaciones

- Diseño Conceptual de Una Máquina PeletizadoraDocumento50 páginasDiseño Conceptual de Una Máquina PeletizadoraGioquququqAún no hay calificaciones

- Portafolio DE SERVICIOS SHA CompressedDocumento22 páginasPortafolio DE SERVICIOS SHA CompressedGioquququqAún no hay calificaciones