Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Manual Robot Sepro

Cargado por

edgar olveraTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Manual Robot Sepro

Cargado por

edgar olveraCopyright:

Formatos disponibles

Familiarización Rápida

Versión 4.06 |->

Indicador luminoso Indicador luminoso

Joystick

conectado sin robot ⚠ Un robot inmóvil no es un robot parado.

Indicador luminoso Auto Un robot parado no es un robot inmovilizado.

⚠ Pantalla táctil.

Evitar cualquier Indicador luminoso Ciclo

objeto que la pueda

rayar o perforar

Descarga simple Zonas de trabajo

del robot: AM

ZBD

Parada de

emergencia BH

BHM

Entornos Pulsando un icono de

entorno ya activo, se puede

Página de Cambio de acceder directamente a la

inicio Mantenimiento

producción página de inicio de dicho

Producción Programación entorno.

BHM: Brazo Fuera Molde

ZBD: Zona Brazo Despejado

CONFIDENCIAL - © 2018 - derechos reservados

AM: Eje Máquina

BH: Brazo Arriba

Sin robot

Ayuda sobre el

Modo en curso: Hacer clic Inhibición de las

defecto

para cambiar el modo protecciones. Botones de validación

Página precedente - Manual Para manipular el robot (en 3 estados

Iconoteca y modo Manual y Prueba)

- Prueba paso a paso con los protectores

documentación

abiertos.

Barra de navegación - Prueba continua

Minimonitor

Quick note Funciones o herramientas - Automático

El primer botón utilizado se convierte en el botón de referencia

Velocidad ajustable del robot - Cerrar la lista a utilizar para los desplazamientos del robot.

Luego, si se utiliza el segundo botón, ya no se autoriza el

Start: desplazamiento de los ejes.

- ECO (opcional) Para volver a autorizarlo, 3 opciones: volver a posicionar la

- Lanzamiento del ciclo consola en su soporte o desactivar y, a continuación, volver

- Rearme potencia a activar la función inhibición de las protecciones o cambiar

- Stop de botón de validación cuando la consola no esté en su

soporte.

VISUAL_PMR_05_ES.fm - 29/06/2018 - Traducción del folleto original - 1/2

Utilización

Versión 4.06 |->

Conexión eléctrica por el interruptor general. El robot estará operativo tras una secuencia de comprobación de aprox. 1 minuto.

Operaciones en Modo Manual Selección y prueba del programa Producción

Arrancar el robot en

Seleccionar un automático:

Inicialización Ordenar los movimientos neumáticos programa:

automática luego

Luego elijar en

Inicializar de los ejes la lista

los ejes propuesta y

pulsar OK

Ordenar los movimientos numéricos

Velocidad de los ejes numéricos: ver el modo manual

o utilizar el joystick: Simple: Hasta el mensaje:

Ejecutar un Parar el robot:

Retorno al luego Retorno Origen SIMPLE

Activación del joystick

Origen: terminado

o Total: Parada después de la siguiente suelta

(R.O. Total: reanudación al principio de las colocaciones)

Configuración horizontal del joystick

Ejecutar el programa en Al mantener pulsado, Parada después de pulsar fin de producción, si el programa así lo prevé

Configuración vertical del joystick Prueba "Continua": luego se ejecuta el ciclo

completo

Parada instantánea

Velocidad de los ejes numéricos:

Ejecutar el programa en Soltar START

¡Utilizar el cursos para hacer que varíe la velocidad rápidamente! Prueba "Paso a Paso": luego después de cada paso Utilizar el modo ECOnómico

CONFIDENCIAL - © 2018 - derechos reservados

de programa

Disminuir la velocidad Aumentar la velocidad Producir sin robot

Fin de ciclo

Diagnósticos: En caso de defecto, si se pulsa , aparece una ayuda para la resolución.

Defecto Defecto

D0073: Fuera Zona D0052: Defecto de toma pieza Pregunta

Un eje está fuera de una zona autorizada. El desplazamiento del eje requiere La prensa %s está en Auto

entonces la aplicación de un procedimiento particular: ¿Confirma usted la orden de modo

sin robot?

Pulsar esta tecla

1. Seleccionar este icono para autorizar el

desplazamiento de los ejes

Pregunta

2. Desplazar el eje hasta la zona autorizada.

El modo sin robot

¿Intentamos coger la pieza de nuevo en la prensa

3. Anular el fallo %s?

está seleccionado

El modo sin robot no

está seleccionado

%s = número de la prensa

Si, al dejar de pulsar la tecla de anulación, el eje Solicitud de desplazamiento a cambio de molde:

El robot vuelve para Se autoriza un

sigue presentado el fallo, recomenzar desde el tomar la pieza nuevo ciclo prensa Hasta el mensaje:

luego Posición Cambio de Molde terminado

punto 1.

%s = número de la prensa

VISUAL_PMR_05_ES.fm - 29/06/2018 - Traducción del folleto original - 2/2

UTILIZACIÓN

VERSIÓN 4.06 |->

CONFIDENCIAL - © 2018 - derechos reservados

VISUAL_Utilisation_08 - 08/02/2018 - Traducción del folleto original -

© Copyright SEPRO, 2018, derechos reservados.

El contenido de este documento es propiedad industrial, intelectual y comercial de SEPRO.

De conformidad con el artículo L122-4 del código de la propiedad intelectual, toda

representación o reproducción, íntegra o parcial, realizada sin el consentimiento del autor o

de sus derechohabientes o causahabientes es ilícita y puede conllevar sanciones civiles y

penales.

A estos efectos, el cliente se compromete a utilizar la información y los datos incluidos en el

presente documento únicamente para sus necesidades propias, dentro de la empresa, y a

no realizar con ellos ninguna explotación comercial, de forma directa o indirecta. Se

prohíbe, en particular, toda reproducción para comunicarla a terceros, aunque sea de forma

gratuita.

Definición de los apartados especiales utilizados en la guía:

⚠ ¡Atención! Riesgo de daños materiales o humanos. El usuario debe leer atentamente estas consignas.

Advertencia: La consigna dada es de grado importante por lo que se refiere a la utilización del robot. Indica un

funcionamiento que puede provocar un problema para el usuario, por ejemplo, una parada no deseada del robot.

Nota: Hace hincapié en una precisión importante sobre la descripción en curso.

Astucia: Hace hincapié en un funcionamiento audaz que permite un confort de utilización.

Ejemplo: Da una aplicación posible de la descripción en curso.

CONFIDENCIAL - © 2018 - derechos reservados

VISUAL_Utilisation_08 - 08/02/2018 - Traducción del folleto original -

Utilización Versión 4.06 |-> - Tabla de Contenido

I - Familiarización 1

I - 1. Los ejes__________________________________________________________ 1

I - 2. Las zonas de trabajo________________________________________________ 2

I - 3. Interfaz robot / prensa _______________________________________________ 3

I - 4. La consola________________________________________________________ 3

II - Cambio de producción 13

II - 1. Crear un programa________________________________________________ 13

II - 2. Cambio de molde _________________________________________________ 14

II - 3. Seleccionar un programa ___________________________________________ 14

II - 4. Aprender los puntos en ciclo ________________________________________ 15

II - 5. Probar el programa _______________________________________________ 16

II - 6. Modificación de los parámetros del ciclo _______________________________ 17

II - 7. Ajuste de las toma piezas __________________________________________ 22

II - 8. Retorno al origen _________________________________________________ 23

III - Producción 25

III - 1. Ponga en marcha la producción _____________________________________ 25

III - 2. Parar la producción _______________________________________________ 26

III - 3. Gestión de producción ____________________________________________ 27

III - 4. Monitores ______________________________________________________ 29

III - 5. Función de las 32 teclas/iconos personalizables ________________________ 30

IV - Modo manual 32

IV - 1. Presentación____________________________________________________ 32

IV - 2. Movimientos numéricos ___________________________________________ 32

IV - 3. Movimientos neumáticos __________________________________________ 34

IV - 4. Autorizaciones prensa ____________________________________________ 35

IV - 5. Inicialización de los ejes ___________________________________________ 36

CONFIDENCIAL - © 2018 - derechos reservados

IV - 6. Forzado del desplazamiento________________________________________ 37

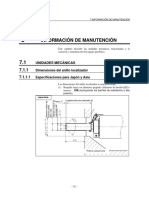

V - Mantenimiento 38

V - 1. Información de mantenimiento ______________________________________ 38

V - 2. Configuración de la consola ________________________________________ 41

V - 3. Configuración del robot ____________________________________________ 45

V - 4. Acceso a la llave USB _____________________________________________ 45

V - 5. Antes de pedir ayuda del Servicio de Post Venta ________________________ 46

V - 6. Inhibición de las protecciones _______________________________________ 47

VISUAL_Utilisation_08 - 08/02/2018 - Traducción del folleto original -

Utilización Versión 4.06 |-> - Tabla de Contenido

VI - Ayuda al diagnóstico 49

VI - 1. Monitor ________________________________________________________ 49

VI - 2. Lista de defectos y warnings _______________________________________ 52

VII - VISUAL 3 76

VII - 1. Presentación ___________________________________________________ 76

VII - 2. Función de Visual 3: Puesta en red de robots__________________________ 76

VII - 3. Función de Visual 3: Seguimiento de dos robots en tiempo real

(Robot Tracking) ________________________________________________ 77

VII - 4. Seguimiento de trayectoria (Path Tracking) ___________________________ 81

VII - 5. Función Entradas / Salidas desconectables ___________________________ 88

VII - 6. Comunicación Robot2Robot _______________________________________ 90

VIII - Opciones técnicas 92

VIII - 1. Función Ejes Intercambiables______________________________________ 92

VIII - 2. Copia de seguridad en red _______________________________________ 100

VIII - 3. Gestión de una bomba de vacío___________________________________ 104

ÍNDICE

CONFIDENCIAL - © 2018 - derechos reservados

VISUAL_Utilisation_08 - 08/02/2018 - Traducción del folleto original -

Utilización Versión 4.06 |-> - Familiarización

I - FAMILIARIZACIÓN

⚠ Antes de cualquier uso, es imprescindible entrar en conocimiento de la información citada en el folleto de

Advertencias.

⚠ Se incluye una nueva funcionalidad ligada a la seguridad de uso del robot en el folleto de Advertencias.

Consultar el Capítulo II-4 "Evolución ligada a la seguridad a partir de la versión 3.00.xx" en el folleto de

Advertencias.

Todos los programas y los parámetros del robot están guardados en la compact flash o en la tarjeta micro SD que se

encuentra en la consola. No obstante, nuestra recomendación es que guarde regularmente sus datos en una llave USB.

I - 1. Los ejes

Z-

X+ Y-

Y+

X-

Z+

CONFIDENCIAL - © 2018 - derechos reservados

VISUAL_Utilisation_08 - 08/02/2018 - Traducción del folleto original - 1 / 105

Utilización Versión 4.06 |-> - Familiarización

I - 2. Las zonas de trabajo

Estas zonas limitan los movimientos del robot, con objeto de evitar toda interferencia mecánica.

Hay 2 zonas definidas en el eje X, Eje Máquina AMx y Zona Brazo Despejado ZBD.

Hay 2 zonas definidas en el eje Z, Brazo Arriba BH y Brazo Fuera de Molde BHM.

AMx: la zona Eje Máquina está situada de una y

Z otra parte del eje de la prensa. Está señalada en

X

la viga del robot con una flecha azul . En esta

zona, el robot está autorizado a trabajar en la

prensa.

ZBD

ZBD: la Zona Brazo Despejado está situada fuera

AMx

de la prensa. En esta zona se encuentra el puesto

de descarga. Todos los movimientos están

autorizados.

BH BH: zona Brazo Arriba. La presencia del brazo Z

debajo de esta zona es prohibida para los

desplazamientos del robot entre AMx y ZBD.

BHM

BHM: zona Brazo Fuera de Molde. Esta zona se

utiliza si el robot se sitúa en la zona AMx. Permite

posicionar al robot en espera justo por encima del

molde para disminuir el tiempo de descarga de la

inyectada. Fuera de esta zona, el brazo sólo

puede bajar si la prensa da la información Molde

Abierto (MO).

Eje Prensa

La zona RVO: porta prensión en posición vertical obligatoria.

Para los brazos de tipo Altura Reducida (ER), se define una tercera zona en el eje Z para evitar una interferencia mecánica

entre el porta prensión y la parte fija del brazo. En esta zona, el porta prensión tiene que estar en posición vertical. Es la zona

RVO.

RVO

Carrera

brazo Z

El porta prensión está en

posición vertical, el brazo

puede estar en la zona RVO.

Riesgo de interferencia

CONFIDENCIAL - © 2018 - derechos reservados

entre el porta prensión y

la parte fija del brazo.

VISUAL_Utilisation_08 - 08/02/2018 - Traducción del folleto original - 2 / 105

Utilización Versión 4.06 |-> - Familiarización

I - 3. Interfaz robot / prensa

La interfaz robot / prensa es la definición de los intercambios entre el robot y la prensa.

Ejemplo con una interfaz EUROMAP 67:

- Seguridad Brazo Despejado

- Autorización cierre del molde

- Autorización entrada expulsores

Información enviada por el - Autorización salida expulsores

robot a la prensa - Autorización noyos 1 en posición 1

- Autorización noyos 1 en posición 2

- Autorización noyos 2 en posición 1

- Autorización noyos 2 en posición 2

- Autorización abertura total del molde

- Molde abierto - Parada de emergencia - canal 1

- Puerta cerrada - canal 1 - Parada de emergencia - canal 2

- Puerta cerrada - canal 2 - Funcionamiento sin robot

- Prensa en AUTO o SEMIAUTO

- Molde cerrado (Pieza fabricada)

- Expulsores dentro

- Expulsores fuera

- Noyos 1 en posición 1 Información enviada

- Noyos 1 en posición 2 por la prensa al robot

- Noyos 2 en posición 1

- Noyos 2 en posición 2

- Parada de Emergencia Prensa - canal 1

- Parada de Emergencia Prensa - canal 2 Para visualizar el estado de la información, ver:

- Abertura parcial alcanzada • Monitor Prensa, página 29

- Pieza mala

• Autorizaciones prensa, página 35

I - 4. La consola

I - 4. 1. Los componentes de la consola

2 Indicador luminoso Joystick. Ver Utilización del Joystick, página 33

conectado

3 Indicador luminoso sin robot

2 345 4 Indicador luminoso Auto

1 Pulsador de parada

de emergencia 5 Indicador luminoso Ciclo

Trabajo con la consola fuera de su

soporte: Al igual que con los modos

1

manual y prueba, a partir de ahora se

puede acceder al modo automático

⚠ Pantalla táctil: No ejercer (solamente fuera de la zona protegida).

ninguna presión demasiado Ver Funcionamiento del robot/zona

importante en la pantalla.

Evitar cualquier objeto que la protegida, página 4

pueda rayar o perforar.

La selección simultánea en

CONFIDENCIAL - © 2018 - derechos reservados

varios lugares de la pantalla

está prohibida. Puede

ocasionar acciones no

deseadas.

Editor

ETHERNET

USB 1 USB 2 Botones de validación:

Guardar

Derechos

Reservado Ver Inhibición de las protecciones, página 47

Actualización

USB 1 también puede recibir un ratón USB para navegar por la interfaz.

VISUAL_Utilisation_08 - 08/02/2018 - Traducción del folleto original - 3 / 105

Utilización Versión 4.06 |-> - Familiarización

I - 4. 2. Funcionamiento del robot/zona protegida

• Funcionamiento en la zona protegida • Funcionamiento fuera de la zona protegida

• Modos autorizados: • Modos autorizados:

Salida de la zona

- Modo manual - Modo manual

protegida

- Modo prueba - Modo prueba

- Modo automático

• Condiciones: • Condiciones:

- Modo Inhibición de las protecciones - Modo Inhibición de las protecciones

activado desactivado

- Botón de validación en posición - Validación por bloqueo de los protectores o

intermedia colocación de la consola en su soporte

Entrada en la zona

Ver Inhibición de las protecciones, protegida Tras la validación, la consola puede

página 47 quitarse de su soporte mientras los

protectores estén cerrados.

Consultar el Capítulo II-4 "Evolución ligada a

la seguridad a partir de la versión 3.00.xx"

del folleto de Advertencias si desea más

información

⚠ ¡El soporte de la consola (montado sobre un pie o un armario), con la consola insertada encima, debe

permanecer siempre fuera de la zona protegida!

CONFIDENCIAL - © 2018 - derechos reservados

VISUAL_Utilisation_08 - 08/02/2018 - Traducción del folleto original - 4 / 105

Utilización Versión 4.06 |-> - Familiarización

I - 4. 3. Navegación en la interfaz gráfica

Organización general

La interfaz gráfica ofrece

una página de inicio y 4 Acceso al módulo Descarga

entornos distintos Simple:

correspondientes cada uno Crear simplemente un

de ellos a una tarea programa mediante

específica: animaciones 3D.

Acceso al módulo de

Seguimiento de Trayectoria:

¡Crear simplemente una

ACCESO trayectoria en 3D!

CAMBIAR DE

PRODUCCIÓN PROGRAMACIÓN MANTENIMIENTO

PRODUCCIÓN

Marchas degradadas:

1 Ver Perfil Usuario, página 8

- Ver Producir sin robot, página 26 A

2 Mensaje programado Programa seleccionado para ser ejecutado - Ver Inhibición de las protecciones, página 47 B

(WRITE)

1 A B

C C Modo en curso (Prueba

3 Mensaje de defecto 3 2 continuo de al lado)

4 Acceso a la ayuda 4 D D Acceso a la lista desfilante

sobre el defecto

6 5 de selección de los 4 modos

5 Mensaje de usuario Barra de navegación Funciones o de funcionamiento

6 Regreso al menú 7 herramientas Velocidad ajustable del robot

precedente

Cambio de producción

7 Iconoteca: Ayuda 8 E Modo ECO (opcional)

acerca de los iconos de la

E

página en curso / acceso

9 F F Modo automático

a: La documentación en

línea, página 11 G G Modo Stop

H H

CONFIDENCIAL - © 2018 - derechos reservados

8 Minimonitor, página 51 H Start:

- lanzamiento del ciclo

9 Quick Note, página 12 - rearme potencia

Barra de navegación entre los entornos:

La pantalla en curso se memoriza cuando se selecciona otro entorno Ver Modos de

funcionamiento y de parada,

página 9

La selección de un icono de entorno ya activo permite volver directamente a la página

de inicio de dicho entorno.

VISUAL_Utilisation_08 - 08/02/2018 - Traducción del folleto original - 5 / 105

Utilización Versión 4.06 |-> - Familiarización

Los 3 códigos señal

Un código de color: a cada entorno se asocia un color dominante:

• El azul simboliza el entorno PRODUCCIÓN.

• El naranja simboliza el entorno CAMBIAR DE PRODUCCIÓN.

• El verde simboliza el entorno PROGRAMACIÓN.

• El violeta simboliza el entorno MANTENIMIENTO.

• Los iconos no disponibles aparecen en gris. Un icono no está disponible:

- Cuando su acción ya no surte efecto, con frecuencia, porque ya ha sido solicitado

- Cuando el perfil usuario prohíbe su uso. Ver Perfil Usuario, página 8.

Un código forma:

• La selección de un icono con fondo ovalado no tiene repercusión directa en el funcionamiento del robot.

• La selección de un icono con fondo rectangular puede tener repercusión directa en el funcionamiento del robot.

• La selección de un icono con fondo cuadrado tiene repercusión directa en el funcionamiento del robot.

Un código de dibujo:

• El dibujo simboliza la repercusión de la selección. Aquí, por ejemplo, la repercusión de la selección es el

aumento de la velocidad del robot.

CONFIDENCIAL - © 2018 - derechos reservados

VISUAL_Utilisation_08 - 08/02/2018 - Traducción del folleto original - 6 / 105

Utilización Versión 4.06 |-> - Familiarización

Funcionamiento de las listas

1

Clasificación por número

Clasificación por símbolo gráfico

2

Clasificación por orden alfabético 3 Búsqueda en la lista. Da

3 acceso a un teclado que permite

1 2 iniciar la búsqueda. Ver

Funcionamiento del teclado,

página 7

4

4 Selecciona el siguiente

elemento encontrado

Confirmar la selección

Se puede confirmar la selección haciendo doble clic en el elemento deseado.

Funcionamiento del teclado

4 Zona de acción: se puede posicionar el cursor en

cualquier lugar de una cadena de caracteres. Deslizando el

dedo, se puede seleccionar todo o parte de la cadena de

caracteres mostrada

1 Modo numérico

5 Borra el o los

2 Modo azerty 4 caracteres

seleccionados o el

carácter situado antes

3 Modo qwerty del cursor

1

En los modos qwerty o 6 Valida la elección

azerty, esta tecla permite

2 5

cambiar de minúsculas a 3 6

mayúsculas. En el modo

7 8 78 Mueven el cursor

numérico, se obtiene un

por la cadena de

teclado específico que

caracteres mostrada

permite introducir

directamente tipos de BIT 010

variables o instrucciones

CONFIDENCIAL - © 2018 - derechos reservados

Utilizar este modo para

buscar rápidamente un

tipo de variable para

visualizar en el monitor,

IN, BIT, OUT,…

VISUAL_Utilisation_08 - 08/02/2018 - Traducción del folleto original - 7 / 105

Utilización Versión 4.06 |-> - Familiarización

I - 4. 4. Perfil Usuario

Existen 3 perfiles diferentes. Según el perfil, algunas funciones están o no disponibles. Cada perfil está representado por un

icono:

Perfil 1 Perfil 2 Perfil 3

El perfil puede grabarse en una llave USB (Ver Generación de una llave de perfil, página 45). En este caso, tan pronto

como se inserta la llave, se selecciona automáticamente el perfil. También se puede seleccionar el perfil con el icono de perfil

en la parte superior izquierda de la pantalla. Hay que introducir entonces la contraseña adecuada.

Cada perfil está configurado para responder a un tipo de uso del mando. Ver Modificación de los perfiles, página 42.

I - 4. 5. Señalización para todos los iconos de la interfaz gráfica

• Icono animado = el robot se mueve, se ha lanzado un ciclo.

• Icono fijo = hay un modo seleccionado pero ningún ciclo lanzado, el robot no se mueve.

I - 4. 6. Iconos elementales

Acceso a la ayuda en línea. La ayuda en línea brinda una iconoteca y un acceso a: La documentación

en línea, página 11. La iconoteca muestra una descripción sucinta de la función de cada icono presente

en la página.

Regreso al menú precedente.

Acceso a la ayuda sobre el defecto. Ver Lista de defectos y warnings, página 52.

Confirma una elección y responde positivamente a una pregunta.

Responde negativamente a una pregunta o anula la función en curso.

Grabar.

Anular la última acción.

Volver a ejecutar la acción cancelada.

CONFIDENCIAL - © 2018 - derechos reservados

VISUAL_Utilisation_08 - 08/02/2018 - Traducción del folleto original - 8 / 105

Utilización Versión 4.06 |-> - Familiarización

I - 4. 7. Funciones elementales

Modos de funcionamiento y de parada

Selección del modo MANUAL. Ver Modo manual, página 32.

Selección del modo PRUEBA PASO A PASO. Ver Modo prueba paso a paso, página 16.

Selección del modo PRUEBA CONTINUO. Ver Modo prueba continuo, página 16.

Selección del modo AUTO. En este modo, pulsando Start, se lanza el ciclo de forma continua. En caso de

necesidad, el sistema puede ordenar, antes de lanzar el ciclo, la ejecución de un retorno a origen (Ver Retorno

al origen, página 23).

El cambio de uno de estos 4 modos es posible. Basta con hacer clic en la flecha o el icono del modo en

curso y seleccionar el modo de funcionamiento deseado en la lista desplegable (ver las vistas a

continuación). Esta lista se cierra automáticamente desde la selección del modo de funcionamiento o de

un clic en la cruz. Sólo el icono del modo AUTO está también accesible directamente desde la pantalla de

la consola.

Cambio de producción

Modo ECO: El robot debe estar, previamente, en modo automático. El mando ajusta entonces la velocidad de

los ejes numéricos para que el robot no permanezca en espera encima de la prensa más de 2 segundos.

El modo ECO permite un ahorro de energía eléctrica y una disminución del desgaste de los componentes

mecánicos del robot.

Condiciones de acceso:

• opción comercial activada

• parámetro robot activado 0.3.0 = Función válida en "Sistema / Modo ECO / Adaptación del ciclo

autorizada" (Ver Configuración del robot, página 45 en el entorno Mantenimiento)

Significado de los colores del led integrado al icono:

• led apagado -> el modo ECO no se ha lanzado

• led amarillo -> el modo ECO calcula

• led verde -> el modo ECO funciona (animación del icono cuando el robot está en ciclo)

CONFIDENCIAL - © 2018 - derechos reservados

• led rojo -> el modo ECO no se puede utilizar

Casos en los que el icono está oculto:

• el robot no está en modo automático

• el perfil de usuario en curso no tiene derechos de acceso a esta función Modo ECO

• la consola no está activa

• hay un problema de comunicación con el servidor de datos

Hacer clic en el icono oculto para que aparezca un mensaje de ayuda.

Detener la ejecución del programa

VISUAL_Utilisation_08 - 08/02/2018 - Traducción del folleto original - 9 / 105

Utilización Versión 4.06 |-> - Familiarización

Lanzar el ciclo, dar potencia.

La led integrada señala por orden de prioridad:

• Un ciclo suspendido -> led amarilla con un parpadeo rápido

• Un fin de ciclo o un fin de producción en curso -> led verde con un parpadeo lento

• un ciclo en curso -> led verde encendida de forma fija

Anular un fallo. Si hay un defecto, la primera pulsación subsana dicho defecto (Ver Lista de defectos y

warnings, página 52).

Velocidad del robot

Es posible ajustar la velocidad de desplazamiento de los ejes numéricos. Este ajuste es un porcentaje aplicado al valor

máximo de cada eje numérico. Actúa en todos los ejes al mismo tiempo y puede oscilar de 15 a 100. No tiene efecto alguno

en los movimientos neumáticos.

Por razones de seguridad, la velocidad del robot está limitada al 15% en los siguientes casos:

• Modo prueba paso a paso y continuo.

• Inhibición de las protecciones activa.

Se posiciona automáticamente al 15% en los siguientes casos:

• Paso a modo manual

• Selección de un nuevo programa en "cambio de producción".

• Retorno Origen.

Pulsando una vez en este icono, aumenta la velocidad en un 1%. Si se pulsa de forma continua, la velocidad

aumenta hasta dejar de pulsar o hasta el límite del 100%.

Utilizar el cursos para hacer que varíe la velocidad rápidamente.

Pulsando una vez en este icono, disminuye la velocidad en un 1%. Si se pulsa de forma continua, la velocidad

disminuye hasta dejar de pulsar o hasta el límite del 15%.

El programa puede contener instrucciones que tengan impacto en la velocidad: VEL, ACC_DECEL. En este caso, incluso

con el cursor al 100%, la velocidad de un eje puede no ser máxima. Consultar la guía de Programación. Ver La

documentación en línea, página 11.

CONFIDENCIAL - © 2018 - derechos reservados

VISUAL_Utilisation_08 - 08/02/2018 - Traducción del folleto original - 10 / 105

Utilización Versión 4.06 |-> - Familiarización

I - 4. 8. La documentación en línea

Concepto

La documentación electrónica embarcada en la consola consta de 3 ficheros: un fichero para la guía de Utilización, un fichero

para la guía de Programación y un fichero para el mantenimiento preventivo. Sólo puede abrirse a la vez un fichero, lo que

implica el cierre automático de uno al abrir otro.

Acceso general

El acceso a la documentación se efectúa a través de la iconoteca.

Seleccionar este icono para acceder a la guía de Utilización.

Seleccionar este icono para acceder a la guía de Programación.

Accesos contextuales

Iconoteca

Este icono se encuentra a continuación de la descripción de un icono en la iconoteca. Ver Iconos elementales,

página 8. Si se selecciona, este icono abre la documentación en el capítulo que describe la función del icono.

Cuando este icono está ausente, es porque no hay información complementaria en la documentación.

Defecto

Este icono precede al texto de un defecto. Si se selecciona, este icono abre la documentación en el capítulo que

trata del defecto. El icono permanecerá intermitente mientras no se seleccione.

Cuando hay varios defecto al mismo tiempo, es posible consultarlos en: Histórico de los defectos, página 39.

Cada defecto va seguido de este icono, que permite acceder al capítulo correspondiente de la documentación.

Navegación

Acceso al índice del fichero abierto

Acceso a la página anteriormente mostrada del fichero abierto

Acceso a la página anterior del fichero abierto

Acceso a la página siguiente del fichero abierto

Acceso al índice del fichero abierto

Zoom +

CONFIDENCIAL - © 2018 - derechos reservados

Zoom -

La documentación contiene también hiperenlaces que permiten navegar rápidamente por el contenido del fichero abierto.

Dichos hiperenlaces se representan del siguiente modo: Hiperenlace .

VISUAL_Utilisation_08 - 08/02/2018 - Traducción del folleto original - 11 / 105

Utilización Versión 4.06 |-> - Familiarización

I - 4. 9. Quick Note

El Quick Note permite escribir una nota sencilla y rápidamente.

Introducir aquí una nota que desee dejar a un colega

Este icono permite acceder al Quick Note. Parpadea cuando se ha introducido una nueva nota.

Este icono permite validar la lectura de la nota y, de este modo, parar el parpadeo del icono descrito más

arriba. También permite validar una modificación de la nota.

Este icono cierra el Quick Note sin validar las posibles modificaciones y sin interrumpir el parpadeo del

icono Quick Note.

CONFIDENCIAL - © 2018 - derechos reservados

VISUAL_Utilisation_08 - 08/02/2018 - Traducción del folleto original - 12 / 105

Utilización Versión 4.06 |-> - Cambio de producción

II - CAMBIO DE PRODUCCIÓN

II - 1. Crear un programa

II - 1. 1. Las 3 formas de crear un programa

El módulo Descarga Simple, para crear simplemente un programa mediante animaciones 3D.

Los programas EPS para crear un programa a partir de un modelo existente.

La programación libre puede gestionar ciclos personalizados.

II - 1. 2. Módulo Descarga Simple

El módulo Descarga Simple es accesible desde la página de inicio.

LUEGO

Hacer desfilar a continuación las páginas de construcción del programa, efectuando en cada página las

elecciones correspondientes a su aplicación.

Al final de la construcción, se selecciona automáticamente el modo prueba.

Lanzar el ciclo y vaya efectuando el aprendizaje de los puntos a medida que se desarrolle el programa. Ver

Aprender los puntos en ciclo, página 15.

II - 1. 3. Los EPS

Los EPS son unos programas modelo inspirados en aplicaciones estándar. La adaptación del modelo a su aplicación

consiste únicamente en modificar posiciones. Estas posiciones se llaman "puntos".

LUEGO

Elijar el EPS de la lista y, a continuación, identificarlo con un número y un nombre, con lo que se creará el

programa y estará disponible en la lista de selección.

El modo prueba se selecciona de forma automática.

Lanzar el ciclo y vaya efectuando el aprendizaje de los puntos a medida que se desarrolle el programa. Ver

Aprender los puntos en ciclo, página 15.

CONFIDENCIAL - © 2018 - derechos reservados

II - 1. 4. La programación libre

Consultar la guía de Programación. Ver La documentación en línea, página 11.

VISUAL_Utilisation_08 - 08/02/2018 - Traducción del folleto original - 13 / 105

Utilización Versión 4.06 |-> - Cambio de producción

II - 2. Cambio de molde

Seleccionar dicho icono para posicionar el robot en Posición Cambio de Molde. (PCO)

Si el icono está oculto, es porque esta función no ha sido programada (SR 99 vacío).

Efectuar el Retorno al Origen y (Retorno al origen, página 23), a continuación, mantenga

pulsado Start hasta que el robot se detenga en Posición de Cambio de Molde.

Cuando el icono contiene la mención 999, se utiliza la función PCO programada en el PRG

999. Este caso permite tener una única y misma función PCO para todos los programas del

robot. En caso de que el programa seleccionado contenga también una función PCO, será

esta última la válida, y el icono no contendrá la mención 999.

II - 3. Seleccionar un programa

El programa seleccionado es idéntico en la parte superior de la pantalla.

II - 3. 1. Selección sobre la consola

Seleccionar este icono para acceder a la página de selección de un programa. Los programas

disponibles se muestran en una lista.

II - 3. 2. Selección por codificación

La selección del programa puede realizarse en la consola o imponerse mediante codificación externa. Cuando la selección

por codificación está activada, no es posible seleccionar un programa diferente al que selecciona la codificación.

Cuando se arranca en modo auto o prueba, unos mensajes indican:

el cambio de código: Entonces, se pide una confirmación.

la ausencia de código: Después de la confirmación, se puede seleccionar un programa en la consola.

En el momento de la selección de un nuevo programa, la velocidad en modo AUTO queda reducida a un 15%. En caso de

necesidad, se puede ajustar. Ver Velocidad del robot, página 10.

CONFIDENCIAL - © 2018 - derechos reservados

VISUAL_Utilisation_08 - 08/02/2018 - Traducción del folleto original - 14 / 105

Utilización Versión 4.06 |-> - Cambio de producción

II - 4. Aprender los puntos en ciclo

II - 4. 1. Principio

Conducir el robot mediante los mandos manuales hasta el punto deseado. Cuando se encuentra y confirma el punto, el

sistema memoriza su(s) coordenada(s).

II - 4. 2. Procedimiento

1. Seleccionar el modo prueba continuo.

2.Lanzar el ciclo. Cuando el ciclo encuentra un punto que debe aprender, el robot se detiene y se muestra la

siguiente pantalla:

Cada página que contenga al menos

un dato por aprender está marcada

con un recuadro amarillo.

Aprendizaje: Fin retroceso después toma pieza Sólo están disponibles los mandos manuales de los ejes

numéricos que permiten el aprendizaje de datos.

Los datos por aprender están destacados en amarillo.

3.Conducir el robot hasta los datos por aprender mediante los mandos manuales de los ejes numéricos

correspondientes.

4.Cuando se haya encontrado el punto, confirmar su posición.

5.Volver a realizar la etapa 2 hasta el final de ciclo.

CONFIDENCIAL - © 2018 - derechos reservados

Si el aprendizaje de un punto en ciclo es imposible, pasar a modo manual y, después, aprender el punto por medio de los

parámetros del ciclo. Ver Modificación de los parámetros del ciclo, página 17.

VISUAL_Utilisation_08 - 08/02/2018 - Traducción del folleto original - 15 / 105

Utilización Versión 4.06 |-> - Cambio de producción

II - 4. 3. En el caso de una colocación

Cuando el programa incluye una colocación, se solicita el aprendizaje del primer punto de suelta.

Ver "1ª suelta" en el siguiente ejemplo:

Ejemplo de colocación

Z- Y- Separación X (entre columnas)

X+ X-

Y+ 12 11 10

Z+ Número de sueltas:

- 3 en el eje X

- 2 en el eje Y

Separación Y (entre filas)

- 2 en el eje Z

4

9 8 7

Sentido de la separación:

- eje X: +

- eje Y: -

- eje Z: - 3 2 1 Separación Z (entre capas)

1ª suelta

Se puede modificar a continuación el primer punto de suelta, así como las separaciones. Ver Modificación de los

parámetros del ciclo, página 17.

II - 5. Probar el programa

Es aconsejable realizar el primer ciclo en el modo prueba, incluso si ya ha sido realizado para el aprendizaje de los puntos.

El modo prueba permite confirmar el correcto funcionamiento del ciclo.

En este modo, el usuario puede interrumpir y reiniciar la ejecución del ciclo en cualquier momento.

Existen 2 tipos de modo de prueba, continuo y paso a paso.

Seleccionar este icono para probar el programa sin tener en cuenta los controles de toma de pieza.

II - 5. 1. Modo prueba continuo

Seleccionar el modo prueba.

Lanzar el ciclo. Si se suelta Start, la ejecución del ciclo queda interrumpida. Pulsar de nuevo la tecla Start

para continuar.

II - 5. 2. Modo prueba paso a paso

El ciclo se interrumpe de forma automática en cada cambio de paso del programa. Este modo se utiliza cuando se desea una

CONFIDENCIAL - © 2018 - derechos reservados

parada en un punto concreto.

Seleccionar el modo prueba.

Lanzar el ciclo. Seguir pulsando hasta la aparición del mensaje: Soltar START

Pulsar de nuevo la tecla Start para ejecutar el siguiente paso.

A la aparición del mensaje "Autorización cierre del molde" (o "Prensa no en AUTOMÁTICO"), dejar de pulsar Start, lanzar

la prensa y, tan pronto como se abra el molde, volver a pulsar Start.

VISUAL_Utilisation_08 - 08/02/2018 - Traducción del folleto original - 16 / 105

Utilización Versión 4.06 |-> - Cambio de producción

II - 6. Modificación de los parámetros del ciclo

II - 6. 1. Introducción

Esta función permite modificar los parámetros del ciclo en curso. Las modificaciones se registran y se conservan cuando se

realizan cambios de programa.

Existen varios tipos de parámetros:

Los puntos Las salidas temporizadas

Las velocidades (%) Los movimientos relativos

Las temporizaciones Los acercamientos lentos

Las tolerancias Las velocidades absolutas (m/s)

Las colocaciones

Los contadores

Las tomas piezas

Para modificar dichos parámetros:

Seleccionar este icono y, a continuación, elijar un parámetro de ciclo de la lista.

El resto del procedimiento se detalla a continuación en función de cada caso.

II - 6. 2. Pantalla tipo

Esta pantalla es la misma para la mayor parte de los parámetros de ciclo.

Se refiere a:

Velocidades, temporizaciones,

tolerancias, contadores.

Seleccionar un parámetro de ciclo

Introducir el valor en el teclado.

Confirmar la modificación

Anular la modificación

La pantalla contigua muestra un

ejemplo con un parámetro

temporización

CONFIDENCIAL - © 2018 - derechos reservados

1

1 Pulsar esta tecla para introducir una

modificación.

2

2 Utilizar las teclas INC y DEC para

incrementar o disminuir,

respectivamente, el valor corriente.

VISUAL_Utilisation_08 - 08/02/2018 - Traducción del folleto original - 17 / 105

Utilización Versión 4.06 |-> - Cambio de producción

II - 6. 3. Los Puntos

Si el programa seleccionado ha sido creado a partir del módulo Descarga Simple, antes de poder modificar los puntos,

ejecutar, al menos 1 vez, el procedimiento: Aprender los puntos en ciclo, página 15.

Seleccionar la coordenada que hay que modificar

Seleccionar una coordenada.

Aparece un teclado para introducir el

nuevo valor.

Utilizar las teclas INC y DEC para

incrementar o disminuir,

respectivamente, el valor corriente.

Pulsar TEACH para efectuar el

aprendizaje de la coordenada en ciclo.

Confirmar las modificaciones

(TEACH dejará de aparecer en

rojo) o bien

Volver a los valores

precedentes.

Seleccionar este icono para

efectuar inmediatamente el

CONFIDENCIAL - © 2018 - derechos reservados

aprendizaje. Ver Aprendizaje,

página 19.

Por motivos de seguridad, las modificaciones en modo automático están limitada a + o - 10 mm. Para valores de

modificación superiores, repetir la operación varias veces o utilizar el aprendizaje.

VISUAL_Utilisation_08 - 08/02/2018 - Traducción del folleto original - 18 / 105

Utilización Versión 4.06 |-> - Cambio de producción

Aprendizaje

Aprendizaje: Robot en el eje de la prensa

Colocar el robot en la posición deseada.

Los datos por aprender están destacados

en amarillo.

Confirmar las modificaciones.

CONFIDENCIAL - © 2018 - derechos reservados

VISUAL_Utilisation_08 - 08/02/2018 - Traducción del folleto original - 19 / 105

Utilización Versión 4.06 |-> - Cambio de producción

II - 6. 4. Las tomas piezas

Este capítulo sólo se refiere a las toma piezas con vacuostatos numéricos (opcional). Para los circuitos equipados con

vacuostatos TON: Ver Ajuste de las toma piezas, página 22.

Modificar el nivel

Modificar el valor de nivel.

Confirmar las modificaciones.

Volver a los valores

precedentes.

Acceder a los ajustes

avanzados.

Ver Ajustes avanzados, página

20.

Ajustes avanzados

Modificar un valor

Toma pieza 1

Confirmar las modificaciones

Volver a los valores precedentes

CONFIDENCIAL - © 2018 - derechos reservados

Valide / invalide una función:

- Ver Nivel de suelta, página

21

- Ver Filtro, página 21

VISUAL_Utilisation_08 - 08/02/2018 - Traducción del folleto original - 20 / 105

Utilización Versión 4.06 |-> - Cambio de producción

Nivel de suelta

Permite ajustar un nivel de suelta inferior al nivel de toma (histéresis). Este nivel es, por defecto,

igual al nivel de toma. También es el valor máximo.

Funcionamiento:

En la toma de pieza, habrá que alcanzar el nivel de vacío definido por el nivel de toma. Después,

la detección de pérdida de la pieza sólo se accionará si el valor del vacío desciende por debajo

del nivel de suelta.

Ejemplo de utilización: Para la suelta de piezas muy ligeras, se necesita un nivel de vacío

muy bajo, con objeto de que la pieza pueda despegarse de las ventosas. Utilizando un

umbral de suelta ajustado muy bajo, podemos asegurarnos de que el nivel de vacío sea lo

suficientemente bajo para confirmar que la pieza se suelta bien y no queda adherida a las

ventosas.

Filtro

Permite aplicar un filtro ajustable al cambio de estado del control.

Funcionamiento:

Si se detecta la pérdida de la pieza durante el tiempo definido por el filtro (de 0 a 500 ms), no se

accionará la detección de pérdida de la pieza.

Ejemplo de utilización: En caso de caídas puntuales del nivel de vacío debidas, por ejemplo,

al accionamiento de un actuador neumático (rotación durante el transporte de la pieza).

II - 6. 5. Las colocaciones

Seleccionar en el encabezado de

colocación la línea a modificar y,

Modificar la colocación a continuación, seleccionar este

icono.

Aparece un teclado para

introducir el nuevo valor.

Número de piezas en fila 1 . . . . . . . . . . . . . . . . . . 02

Distancia entre piezas fila 1 . . . . . . . . . . . . . . . . . +0000.0

Confirmar las modificaciones.

Volver a los valores precedentes.

Número de piezas en columna 1 . . . . . . . . . . . . . 01

Distancia entre piezas colum.1 . . . . . . . . . . . . . . . +0000.0

Cantidad de capas . . . . . . . . . . . . . . . . . . . . . . . . 01

Distancia entre capas . . . . . . . . . . . . . . . . . . . . . . +0000.0

CONFIDENCIAL - © 2018 - derechos reservados

VISUAL_Utilisation_08 - 08/02/2018 - Traducción del folleto original - 21 / 105

Utilización Versión 4.06 |-> - Cambio de producción

II - 7. Ajuste de las toma piezas

Este capítulo sólo se refiere a los circuitos de toma piezas equipados con vacuostatos TON (equipo estándar). Para los

circuitos equipados con vacuostatos numéricos: Ver Modificación de los parámetros del ciclo, página 17, Aprendizaje,

página 19.

El vacuostato señala la detección de una pieza por

el indicador luminoso 1. El ajuste del límite de

detección se realiza con ayuda del tornillo 2, para

diferenciar una toma correcta de una toma

incorrecta.

Utilizar el destornillador proporcionado:

Esquema principio 2

CONFIDENCIAL - © 2018 - derechos reservados

VISUAL_Utilisation_08 - 08/02/2018 - Traducción del folleto original - 22 / 105

Utilización Versión 4.06 |-> - Cambio de producción

II - 8. Retorno al origen

El retorno al origen permite colocar al robot en una posición que autoriza el arranque en modo automático. Se debe utilizar

para retirar el robot después de un incidente que impida continuar con el ciclo. Existen 2 tipos de retorno al origen.

II - 8. 1. Retorno al origen simple

Seleccionar el retorno al origen simple.

Mantener Start hasta que suene el bip y se muestre el mensaje "Retorno Origen SIMPLE terminado"

El retorno al origen simple se selecciona de forma automática después de las siguientes operaciones:

- conexión del armario,

- selección de un nuevo programa,

- desplazamiento del robot en modo manual,

- relanzamiento después de la puesta en Posición de Cambio de Molde.

El retorno al origen simple se realiza de forma automática en caso de defecto de toma pieza en el molde.

Excepción: el parámetro robot 0.2.13 permite impedir un retorno al origen automático del robot, únicamente en caso de

defecto de toma pieza en el molde.

1. Pulsar sucesivamente los iconos y .

No Inhibición del Retorno al Origen auto

0.2.13: Inhibición del Retorno al Origen auto

Introduzca el nuevo valor

No

Sí

CONFIDENCIAL - © 2018 - derechos reservados

2. Seleccionar Sí para inhibir la ejecución de un retorno al origen automático y validar con OK.

VISUAL_Utilisation_08 - 08/02/2018 - Traducción del folleto original - 23 / 105

Utilización Versión 4.06 |-> - Cambio de producción

Cuando el parámetro 0.2.13 es igual a Sí, se presentan dos casos:

Primer caso: no se ha detectado ninguna toma pieza en el molde

• el robot activará el defecto D52 "Defecto de toma pieza" y se detendrá. Será necesario pulsar el icono Start para

relanzar el ciclo.

Segundo caso: se ha detectado una toma pieza o está en curso

• el robot activará el defecto D88 "Perdida de la pieza en el molde - %s" y se detendrá. Será necesario pulsar el icono

Start para relanzar el ciclo.

Cuando el parámetro 0.2.13 es igual a No, se presentan dos casos:

Primer caso: no se ha detectado ninguna toma pieza en el molde

• el robot efectuará el retorno al origen automático y a continuación activará el defecto D52 "Defecto de toma pieza" y se

detendrá. Será necesario pulsar el icono Start para relanzar el ciclo.

• Segundo caso: se ha detectado una toma pieza o está en curso

• el robot seleccionará el retorno al origen simple, activará el defecto D88 "Perdida de la pieza en el molde - %s" y se

detendrá. Será necesario pulsar el icono Start para ejecutar el retorno al origen simple.

II - 8. 2. Retorno al origen total

El retorno al origen total tiene la peculiaridad de volver a poner el sistema en situación de inicio de producción. Después de su

ejecución, hay que evacuar las piezas que se están colocando.

Seleccionar el retorno al origen total.

Mantener Start hasta que suene el bip y se muestre el mensaje "Retorno origen TOTAL terminado"

CONFIDENCIAL - © 2018 - derechos reservados

VISUAL_Utilisation_08 - 08/02/2018 - Traducción del folleto original - 24 / 105

Utilización Versión 4.06 |-> - Producción

III - PRODUCCIÓN

⚠ Antes de lanzar una producción, la instalación debe ser correctamente ajustada por una persona especializada.

III - 1. Ponga en marcha la producción

Condiciones iniciales:

Prensa en modo manual

Robot parado

¿Quiere efectuar

NO series previas:

prensa sin robot?

Ver Lanzar el robot y la prensa en

modo automático, página 25

SI

Ver Producir sin robot, página 26

III - 1. 1. Lanzar el robot y la prensa en modo automático

Seleccionar el modo automático.

Lanzar el ciclo.

Si es necesario un retorno al origen, se selecciona de forma automática.

Mantener Start hasta que suene el bip y se muestre el mensaje "Retorno Origen SIMPLE terminado"

CONFIDENCIAL - © 2018 - derechos reservados

VISUAL_Utilisation_08 - 08/02/2018 - Traducción del folleto original - 25 / 105

Utilización Versión 4.06 |-> - Producción

III - 1. 2. Producir sin robot

⚠ Los ajustes de la prensa pueden ser diferentes para trabajar con o sin robot. Hay que tenerlo en cuenta antes de

pasar de un modo a otro.

El robot está parado fuera de la prensa:

Autorizar a la prensa a funcionar sin robot.

Si la prensa está en modo automático, se requiere una confirmación.

Lanzar la prensa.

Para relanzar el robot, seleccionar de nuevo la tecla. La prensa se detiene al fin del ciclo.

Volver a lanzarla tal y como se indica en: Lanzar el robot y la prensa en modo automático, página 25.

El robot y la prensa funcionan en modo automático:

Pulsando esta tecla, se provoca una parada del robot al fin del ciclo.

Se pide una confirmación para autorizar a la prensa a funcionar sola.

Para relanzar el robot, seleccionar de nuevo la tecla.

Lanzar el ciclo del robot.

Caso de 2 prensas: pulsando en el icono sin robot, se abre una ventana que da acceso a 2 iconos, 1

por prensa. La cruz permite volver a cerrar la ventana.

III - 2. Parar la producción

III - 2. 1. Solicitar una parada inmediata

Cuando el robot esta funcionando en modo automático, pulsando esta tecla se provoca la parada inmediata

del robot.

Para relanzar el robot, seleccionar de nuevo la tecla.

III - 2. 2. Solicitar una parada de fin de ciclo

Después de pulsar esta tecla, el robot descarga la última pieza fabricada y el molde se queda abierto.

Pulsar Start para autorizar un nuevo ciclo de la prensa y relanzar el robot.

CONFIDENCIAL - © 2018 - derechos reservados

III - 2. 3. Solicitar un fin de producción

Después de pulsar esta tecla, el robot efectúa una parada de fin de ciclo, más unas acciones de fin de

producción, si el programa lo prevé. Ello puede incluir, por ejemplo, la evacuación de una caja de cartón de

piezas que se esté llenando.

Este icono únicamente aparece si está gestionado en el programa. Consultar la guía de

Programación (BIT 218). Ver La documentación en línea, página 11.

Pulsar Start para autorizar un nuevo ciclo de la prensa y relanzar el robot.

VISUAL_Utilisation_08 - 08/02/2018 - Traducción del folleto original - 26 / 105

Utilización Versión 4.06 |-> - Producción

III - 3. Gestión de producción

Este icono da acceso a la tabla de gestión de producción.

Esta tabla muestra valores generados por el sistema o escritos en el programa. Esta tabla es específica del programa

seleccionado. Puede configurarse en el entorno Programación para responder a sus necesidades.

Algunos valores, como, típicamente, el número de piezas a realizar, pueden modificarse aquí seleccionando la casilla

correspondiente. Los textos abreviados se describen a continuación. La siguiente tabla corresponde a la tabla por defecto.

Para más información acerca de la tabla de gestión de producción, consultar el manual de Programación. Ver La

documentación en línea, página 11..

Ajuste Producción Piezas a fabricar Rechazos en inicio Frec. extracciones Nº piezas/1 inyect.

Fin de ciclo Piezas buenas Piezas malas

Piezas producidas Núm. piezas buenas Nº piezas malas Tpo fin producción

Ciclos fuera prensa T.min(VCM-espera MO) T.med(VCM-espera MO) T.max(VCM-espera MO) T.ult(VCM-espera MO)

Intervenc. en Tpo min (MO-VCM) P%s Tpo medio (MO-VCM) Tpo máx (MO-VCM) Último Tpo (MO-VCM)

prensa

Tiempo ciclo Tpo min (MO-MO) Tpo medio (MO-MO) Tpo max (MO-MO) Último Tpo (MO-MO)

Aplicación

T.auto Último arr. Tiempo total en auto T.total C/tensión-mn

T. pa Últ. pa ciclo Tiempo total parada

Línea 1: Ajuste Producción

- Piezas a fabricar: Cuando se alcanza el valor indicado, el robot efectúa un fin de ciclo.

- Rechazos en inicio: Número de inyectadas a rechazar en el inicio. Imagen del valor indicado en la Descarga

Simple. Modificable en el módulo Descarga Simple únicamente.

- Frec. extracciones: Frecuencia a la que se extraen las inyectadas para control. Imagen del valor indicado en la

Descarga Simple. Modificable en el módulo Descarga Simple únicamente.

- Nº piezas/1 inyect.: Número de piezas por inyectada

Línea 2: Fin de ciclo

- Piezas buenas: Permite indicar el número de piezas buenas para el que el robot efectuará un fin de ciclo. La

secuencia debe estar descrita en el programa.

- Piezas malas: Permite indicar el número de piezas malas para el que el robot efectuará un fin de ciclo. La

secuencia debe estar descrita en el programa.

CONFIDENCIAL - © 2018 - derechos reservados

Línea 3: Piezas producidas

- Núm. piezas buenas: Número de piezas buenas.

- Nº piezas malas: Número de piezas malas.

- Tpo fin producción: Tiempo en segundos para alcanzar el número de piezas a hacer.

Línea 4: Ciclos fuera prensa

Tiempos medidos entre VCM "Autorización cierre del molde" y espera MO "Espera fin ciclo prensa".

- T.min: tiempo mínimo medido

- T.med: tiempo medio medido

- T.max: tiempo máximo medido

- T.ult: tiempo medido en el último ciclo

VISUAL_Utilisation_08 - 08/02/2018 - Traducción del folleto original - 27 / 105

Utilización Versión 4.06 |-> - Producción

Línea 5: Intervenc. en prensa

Tiempos medidos entre MO "Molde abierto" y VCM "Autorización cierre del molde"

- T.min: tiempo mínimo medido

- T.med: tiempo medio medido

- T.max: tiempo máximo medido

- T.ult: tiempo medido en el último ciclo

Línea 6: Tiempo ciclo Aplicación

Tiempos medidos entre 2 informaciones MO "Molde abierto".

- T.min: tiempo mínimo medido

- T.med: tiempo medio medido

- T.max: tiempo máximo medido

- T.ult: tiempo medido en el último ciclo

Línea 7:

- T.auto Último arr.: Tiempo de funcionamiento en auto desde el último arranque del ciclo

- Tiempo total en auto: Tiempo total en auto desde la última conexión

- T.total C/tensión-mn: Tiempo total de funcionamiento

Línea 8:

- T. pa Últ. pa ciclo: Tiempo transcurrido desde la última parada

- Tiempo total parada: Tiempo total de parada desde la última conexión

CONFIDENCIAL - © 2018 - derechos reservados

VISUAL_Utilisation_08 - 08/02/2018 - Traducción del folleto original - 28 / 105

Utilización Versión 4.06 |-> - Producción

III - 4. Monitores

III - 4. 1. Monitor robot

1 Visualización Número del circuito

del estado de cada Estado del circuito:

1 circuito de toma Verde: Circuito pilotado y pieza presente

pieza (vacío >= nivel).

Rojo: Circuito pilotado y pieza ausente

4 5 Nivel de vacío

(vacío < nivel).

Amarillo: Circuito no pilotado y pieza presente

(vacío >= nivel).

Blanco: Circuito no pilotado y pieza ausente

(vacío < nivel).

Visualización de la posición corriente Un cursor grueso indica un funcionamiento con

del programa y de cada uno de los 3 nivel de suelta y/o filtro.

SPP (en caso de que existan). Ver Modificar un valor, página 20

23 2 zonas de visualización

distintas. Cada zona puede

4 5 visualizar en dinámica, es decir,

el desarrollo del PRG, el

desarrollo de un SPP, la posición

de los ejes, la información

esperada en los pasos en curso.

2 3 La selección se efectúa por

medio de las pestañas 45.

III - 4. 2. Monitor Prensa

1 Este icono da acceso al monitor de

la prensa 2, cuando existe

2 Lista y estados de las entradas /

salidas de la interfaz prensa:

Entrada a 1

CONFIDENCIAL - © 2018 - derechos reservados

2 Entrada a 0

Salida a 1

Salida a 0

VISUAL_Utilisation_08 - 08/02/2018 - Traducción del folleto original - 29 / 105

Utilización Versión 4.06 |-> - Producción

III - 5. Función de las 32 teclas/iconos personalizables

III - 5. 1. Presentación

En las versiones anteriores era posible visualizar solamente 3 iconos personalizados en el modo Producción comparado con

los 32 iconos personalizados en el modo Manual. Ahora, los 32 iconos personalizados que se visualizan en las páginas del

modo Manual también se visualizan en una página específica del modo Producción.

1 Hacer clic en este icono para

acceder a la página de los iconos

personalizados

1

En este caso, se parametrizan 2

iconos:

- 2 un icono de tipo

"Funcionamiento" y de tipo

2 "Parada" (ver tecla personalizada

20 en la página Parámetros

3 siguiente),

- 3 un icono de tipo "pulsador"

(ver tecla personalizada 21 en la

página Parámetros siguiente).

CONFIDENCIAL - © 2018 - derechos reservados

VISUAL_Utilisation_08 - 08/02/2018 - Traducción del folleto original - 30 / 105

Utilización Versión 4.06 |-> - Producción

Teclas perso 20 Teclas perso 21

2 Teclas Tipo de la tecla 1 tecla "pulsador" Tipo de la tecla

III - 5. 2. Conservación de los 3 iconos "anteriores" personalizables en Producción

Por motivos de compatibilidad con los programas existentes, se mantiene la posibilidad de utilizar los 3 iconos "anteriores".

Esto permite crear un total de 35 iconos en Producción.

Los 3 iconos anteriores siguen visibles, sea cual sea la página activa en modo Producción, al contrario que los 32 otros

iconos que sólo son visibles en la página específica.

III - 5. 3. Indicación del estado de las teclas en los words

Tanto en el modo Producción como Manual, los words 483 y 484 indican el estado de los 32 iconos personalizados:

Word 483 - Bit x = 1: icono personalizado ON pulsado,

Word 484 - Bit x = 1: icono personalizado OFF pulsado (o icono sin pulsar en presencia de un solo icono)

III - 5. 4. Visualización de los iconos por programa según las opciones del ciclo

En el modo Manual, un icono personalizable definido como "no disponible" aparece oculto, mientras que el en modo

Producción el icono no aparece.

CONFIDENCIAL - © 2018 - derechos reservados

VISUAL_Utilisation_08 - 08/02/2018 - Traducción del folleto original - 31 / 105

Utilización Versión 4.06 |-> - Modo manual

IV - MODO MANUAL

IV - 1. Presentación

La selección del modo manual desactiva el modo activo y, si el robot está en ciclo, el robot se para. Un nuevo arranque

del ciclo requerirá un retorno origen.

Seleccionar este icono para activar el modo manual.

Puede haber hasta 9 páginas manuales:

Acceso a la página de la prensa 1 Acceso a la página del brazo 1 del móvil 2

Acceso a la página de la prensa 2 Acceso a la página del brazo 2 del móvil 2

Acceso a la página del brazo 1 del móvil 1 Acceso a la página personalizada 1

Acceso a la página del brazo 2 del móvil 1 Acceso a la página personalizada 2

Acceso a la página de los puntos y trayectorias

del programa seleccionado (función GoTo) Acceso a la página de inicialización de los

No se puede acceder con el Perfil Usuario 1 ejes

(Ver Perfil Usuario, página 8)

IV - 2. Movimientos numéricos

IV - 2. 1. Principio

1 icono por sentido de desplazamiento y, a continuación, una ventana que indica:

- El nombre

- La o las leva(s) activa(s). Ver Las zonas de trabajo, página 2.

- La posición

Los iconos de desplazamiento pueden sustituirse por un icono que indique que el eje está

pilotado por el joystick. Ver Utilización del Joystick, página 33.

Se puede modificar el tipo de desplazamiento. En el orden de los iconos:

- Desplazamiento continuo

- Desplazamiento 1 mm por 1 mm

- Desplazamiento 0,1 mm por 0,1 mm

CONFIDENCIAL - © 2018 - derechos reservados

VISUAL_Utilisation_08 - 08/02/2018 - Traducción del folleto original - 32 / 105

Utilización Versión 4.06 |-> - Modo manual

IV - 2. 2. Utilización del Joystick

El joystick puede pilotar 2 ejes.

Seleccionar una página manual.

Seleccionar este icono para poner en / fuera de funcionamiento el joystick.

Seleccionar este icono y, a continuación, elijar el eje que debe ser pilotado por el movimiento

horizontal del joystick pulsando una de las teclas de desplazamiento de dicho eje.

Seleccionar este icono y, a continuación, elijar el eje que debe ser pilotado por el movimiento

vertical del joystick pulsando una de las teclas de desplazamiento de dicho eje.

Este icono sustituye a los iconos del eje pilotado por el movimiento horizontal del joystick.

Este icono sustituye a los iconos del eje pilotado por el movimiento vertical del joystick.

Una acción en diagonal del joystick permite desplazar simultáneamente los 2 ejes. Pulsando una vez de forma

complementaria en un icono de la pantalla, se desplaza al mismo tiempo un tercer eje.

IV - 2. 3. Función GoTo

Acceso a la página de los puntos y trayectorias del programa seleccionado

Ejecución de un movimiento hasta un punto seleccionado

LED verde = posición alcanzada

Ejecución de un movimiento hasta un punto seleccionado

LED rojo = orden en curso pero posición sin alcanzar aún

No se ejecuta ningún movimiento

LED apagado = ninguna orden en curso y posición sin alcanzar

CONFIDENCIAL - © 2018 - derechos reservados

VISUAL_Utilisation_08 - 08/02/2018 - Traducción del folleto original - 33 / 105

Utilización Versión 4.06 |-> - Modo manual

IV - 3. Movimientos neumáticos

IV - 3. 1. Leds de estado de los movimientos

Unas leds están integradas en los iconos y dan, mediante su color, información acerca del movimiento:

Led verde: el movimiento ha concluido correctamente.

Led roja: el movimiento está siendo pilotado, pero se espera la detección de fin de movimiento .

Led gris: el movimiento no está programado.

IV - 3. 2. Las rotaciones

Colocación del porta prensión en posición horizontal.

Colocación del porta prensión en posición vertical.

Rotación del porta prensión en sentido más.

Rotación del porta prensión en sentido menos.

Rotación intermedia del porta prensión

IV - 3. 3. Las tomas piezas

1 circuito de toma pieza consta de 1 icono para la toma, 1 icono para la suelta y 1 icono que indica el estado de la toma pieza.

Ventosa verde: Toma de pieza correcta.

El último icono no tiene tecla, ya que se trata de un circuito de toma pieza equipado con un

vacuostato TON. Los ajustes del circuito se efectúan, por consiguiente, de forma mecánica,

directamente sobre el presostato. Los ajustes se describen en: Ajuste de las toma piezas,

página 22.

Ventosa verde: Toma de pieza correcta.

El último icono tiene una tecla, ya que se trata de un circuito de toma pieza equipado con un

vacuostato numérico. Pulsando esta tecla, se puede acceder a los ajustes del circuito. Los

ajustes se describen en: Aprendizaje, página 19.

Ventosa roja: Toma de pieza incorrecta.

CONFIDENCIAL - © 2018 - derechos reservados

Ventosa blanca: Suelta pieza.

Ventosa amarilla: Suelta pieza, pero la pieza sigue presente.

VISUAL_Utilisation_08 - 08/02/2018 - Traducción del folleto original - 34 / 105

Utilización Versión 4.06 |-> - Modo manual

IV - 4. Autorizaciones prensa

El accionamiento de un movimiento se realiza sobre la prensa. La prensa debe estar en modo manual. El robot da las

autorizaciones de movimientos.

Las autorizaciones prensa 1 están disponibles en esta página:

Mando abertura prensa / Mando cierre prensa

Entrada expulsores / Salida expulsores

Autorización noyos 1 en posición 1 / Autorización noyos 1 en posición 2

Autorización noyos 2 en posición 1 / Autorización noyos 2 en posición 2

Las autorizaciones prensa 2 están disponibles en esta página:

Mando abertura prensa / Mando cierre prensa

Entrada expulsores / Salida expulsores

Autorización noyos 1 en posición 1 / Autorización noyos 1 en posición 2

Autorización noyos 2 en posición 1 / Autorización noyos 2 en posición 2

CONFIDENCIAL - © 2018 - derechos reservados

VISUAL_Utilisation_08 - 08/02/2018 - Traducción del folleto original - 35 / 105

Utilización Versión 4.06 |-> - Modo manual

IV - 5. Inicialización de los ejes

En todos los casos en los que se deba realizar la inicialización, la ejecución de un ciclo está prohibida y se muestra un

mensaje:

Eje(s) no inicializado(s).

La inicialización puede realizarse, bien sea en modo manual, eje por eje, bien en modo automático, siguiendo una secuencia

programada.

IV - 5. 1. Inicialización automática

⚠ Asegurarse de que no se interpone ningún obstáculo en el desplazamiento del robot.

Seleccionando este icono, se selecciona automática el programa de inicialización automática,

así como el modo prueba.

Si el programa de inicialización automática está vacío, el icono está oculto. En este caso,

seguir el procedimiento: Inicialización manual, página 37.

Lanzar el programa de inicialización automática.

Comienza la inicialización automática:

Cuando un brazo no está en una posición despejada (fuera de la leva BHM), se hace la

pregunta "¿Está el robot en la prensa?". Si es necesario, responder Sí y despejar el brazo,

en modo manual, de manera que las etapas descritas a continuación puedan ser

ejecutadas sin que el robot encuentre obstáculos.

1. Si el brazo es de tipo Altura Reducida (ER), colocación vertical del porta prensión.

2. Subida del Brazo 1 en la zona Brazo Arriba.

3. Si existe, subida del Brazo 2 en la zona Brazo Arriba.

4. Inicialización del eje X.

5. Inicialización del eje Y.

6. Inicialización el Brazo 1 en la zona Brazo Arriba.

7. Si existe, inicialización del Brazo 2 en la zona Brazo Arriba.

El procedimiento se puede abandonar en cualquier momento seleccionando 1 de estos 2 iconos

o cualquier icono de desplazamiento de los ejes.

Al final del procedimiento, se selecciona automáticamente el PRG que se había seleccionado

previamente, y se solicita un retorno al origen.

Si la secuencia de inicialización no se corresponde con su aplicación, se la puede adaptar modificando el PRG 999.

CONFIDENCIAL - © 2018 - derechos reservados

VISUAL_Utilisation_08 - 08/02/2018 - Traducción del folleto original - 36 / 105

Utilización Versión 4.06 |-> - Cambio de producción

II - 2. Cambio de molde

Seleccionar dicho icono para posicionar el robot en Posición Cambio de Molde. (PCO)

Si el icono está oculto, es porque esta función no ha sido programada (SR 99 vacío).

Efectuar el Retorno al Origen y (Retorno al origen, página 23), a continuación, mantenga

pulsado Start hasta que el robot se detenga en Posición de Cambio de Molde.

Cuando el icono contiene la mención 999, se utiliza la función PCO programada en el PRG

999. Este caso permite tener una única y misma función PCO para todos los programas del

robot. En caso de que el programa seleccionado contenga también una función PCO, será

esta última la válida, y el icono no contendrá la mención 999.

II - 3. Seleccionar un programa

El programa seleccionado es idéntico en la parte superior de la pantalla.

II - 3. 1. Selección sobre la consola

Seleccionar este icono para acceder a la página de selección de un programa. Los programas

disponibles se muestran en una lista.

II - 3. 2. Selección por codificación

La selección del programa puede realizarse en la consola o imponerse mediante codificación externa. Cuando la selección

por codificación está activada, no es posible seleccionar un programa diferente al que selecciona la codificación.

Cuando se arranca en modo auto o prueba, unos mensajes indican:

el cambio de código: Entonces, se pide una confirmación.

la ausencia de código: Después de la confirmación, se puede seleccionar un programa en la consola.

En el momento de la selección de un nuevo programa, la velocidad en modo AUTO queda reducida a un 15%. En caso de

necesidad, se puede ajustar. Ver Velocidad del robot, página 10.

CONFIDENCIAL - © 2018 - derechos reservados

VISUAL_Utilisation_08 - 08/02/2018 - Traducción del folleto original - 14 / 105

Utilización Versión 4.06 |-> - Mantenimiento

V - MANTENIMIENTO

V - 1. Información de mantenimiento

Seleccionar este icono para acceder a la información de mantenimiento y, a continuación, seleccionar uno de los

siguientes submenús:

V - 1. 1. Ejes numéricos

Informaciones

Este icono permite poner a cero de las informaciones del eje seleccionado.

Calibración

Este icono permite acceder a la calibración del eje. La calibración sirve para definir la posición numérica 0 del

eje. Dicha operación ha sido hecha por nosotros antes de la salida de fábrica pero en algunos casos es

necesario volver a hacerlo por ejemplo en el caso de cambio de un motor. El procedimiento se describe en la

documentación de mantenimiento.

Reinicialización

Este icono permite acceder a la página de anulación de la inicialización de los ejes.

Para inicializar el eje de nuevo: Ver Inicialización de los ejes, página 36.

V - 1. 2. Movimientos neumáticos

Informaciones

Este icono permite poner a cero de las informaciones del movimiento seleccionado.

V - 1. 3. Identificación del robot

Este icono da acceso a la identificación del robot: número del robot y versión del software. Asimismo, se

muestra una lista de los distintos componentes del mando y de su versión.

V - 1. 4. Infos CAN

Este icono da acceso a la definición y a la supervisión de los nudos CAN

¡Visualizar gráficamente el estado de un módulo CAN completo instantáneamente!

CONFIDENCIAL - © 2018 - derechos reservados

VISUAL_Utilisation_08 - 08/02/2018 - Traducción del folleto original - 38 / 105

Utilización Versión 4.06 |-> - Mantenimiento

V - 1. 5. Histórico de los defectos

Este icono da acceso al histórico de los defectos en forma de una tabla. La tabla puede contener 100 sucesos.

Una vez alcanzado el número máximo de sucesos, se van borrando los sucesos más antiguos.

La orden de clasificación puede modificarse y adecuarse a sus necesidades seleccionando el encabezado

de la columna que usted desee definir como criterio de clasificación. Ver Funcionamiento de las listas,

página 7.

Este icono permite borrar el historial.

Este icono permite efectuar una búsqueda en la lista siguiendo una cadena de caracteres.

Este icono indica que el suceso es un defecto.

Este icono indica que el suceso es un warning.

Este icono indica que el suceso corresponde a la desaparición de un defecto o de un warning.

Este icono abre la documentación en el capítulo que trata del defecto o del warning.

Debajo del cuadro está especificado el contexto en el que aparece el defecto seleccionado (PRG, SP, nº de

línea); pero, para más información, seleccionando este icono, se abre una ventana temporal que detalla el suceso

seleccionado.

D48: El programa espera informaciones. Ver "infos en

espera" en el monitor.

Aparecido el Mar 5 13:44:25 - Subsanado el Mar 5

13:45:00

PRG 004 Molde Parachoques

SP1

STEP 1

IN 2

IN 161

/IN 160

CONFIDENCIAL - © 2018 - derechos reservados

SPP 81

STEP 0

SPP 82

STEP 0

VISUAL_Utilisation_08 - 08/02/2018 - Traducción del folleto original - 39 / 105

Utilización Versión 4.06 |-> - Mantenimiento

V - 1. 6. Mantenimiento preventivo

Este icono permite acceder al panel de mantenimiento preventivo donde el usuario puede ver:

• los próximos mantenimientos

• el estado de los contadores para cada componente en forma gráfica

• el acceso a la documentación en línea que describe la operación a realizar

• un botón de puesta a cero de los contadores del componente.

Objetivo

La gestión de mantenimiento preventivo mediante el mando permite señalar al usuario que un elemento del robot

está llegando al final del mantenimiento preventivo. El mando señala también el tiempo que ha llevado efectuar

dicho mantenimiento.

Los distintos estados se trascriben en unos bits que permiten, para los actuadores específicos, una gestión

automática, libre y programable en el PLC.

Concepto

Cada componente crítico está asociado a unos contadores cuyos valores se comparan periódicamente con los

valores definidos en un fichero de configuración.

Cada contador vive en función de distintos sucesos para tener en cuenta modos de envejecimiento propios de cada

componente. Cada vez aparece el suceso relativo al componente, el contador se incrementa.

Cuando uno de los contadores alcanza su umbral parametrizado aparece en pantalla un aviso que contiene el

nombre del componente. Aparece al mismo tiempo en el panel superior de la pantalla un icono específico

intermitente:

2 bits sistema sirven para indicar los 2 estados posibles del mantenimiento:

• Bit 478 a 1: Se ordena el mantenimiento de un componente.

• Bit 479 a 1: Se alcanza el límite de un componente para efectuar su mantenimiento.

Pantalla de mantenimiento preventivo

1 El icono parpadea para avisar de que debe realizarse un mantenimiento. Cuando se le selecciona, aparece la

siguiente pantalla.

1 2 Esta parte de la pantalla facilita el estado

de los contadores del componente

seleccionado a la izquierda.

• El bárgrafo puede ser de 3 colores:

Plazo - Verde: no hay mantenimiento para

Componente autorizado realizar

- Naranja: mantenimiento a realizar

- Rojo: Tiempo que ha llevado la

Relés SBD Prensa 1 2 realización del mantenimiento pasado.

Botón de validación izquierdo Distancia recorrida: 3 200 km

Botón de validación derecho • 3 valores en el bárgrafo indican:

Botón Parada de emergencia de la

CONFIDENCIAL - © 2018 - derechos reservados

consola - el valor corriente del contador,

- el valor a partir del cual debe realizarse

Tiempo: 875 h

el mantenimiento (activación del aviso),

- el límite en el que debe realizarse en

mantenimiento.

3 4

La columna de la izquierda indica el

4 Puesta a cero de los contadores

nombre del componente, y la columna de 3 Acceso a la documentación Esta función debe ser validada en

la derecha proporciona el tiempo que describe la operación de el perfil. Por defecto, se activa a

estimado para efectuar el mantenimiento. mantenimiento a realizar partir del perfil 3.

VISUAL_Utilisation_08 - 08/02/2018 - Traducción del folleto original - 40 / 105

Utilización Versión 4.06 |-> - Mantenimiento

V - 1. 7. Histórico de los sucesos

Este icono da acceso al histórico de los sucesos en forma de una tabla. Los sucesos listados son del tipo:

• Conexión/Desconexión de un usuario

• Selección de un programa para ejecución

• Modificación de un parámetro de ciclo

• Modificación de una opción de ciclo

• Modificación de una variable en el monitor

• Modificación de una variable de la tabla de producción

• Modificación de un parámetro robot

• Modificación, supresión, creación de un programa PRG, EPS o PLC

Este icono permite borrar el historial.

Este icono permite efectuar una búsqueda en la lista siguiendo una cadena de caracteres.

V - 2. Configuración de la consola

Seleccionar este icono para acceder a la configuración de la consola y, a continuación, seleccionar uno de los

siguientes submenús:

V - 2. 1. Idioma y huso horario