Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Unidad 2 Graficas de Control

Cargado por

Carol StgoDescripción original:

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Unidad 2 Graficas de Control

Cargado por

Carol StgoCopyright:

Formatos disponibles

Unidad 2 Graficas de control 2.1 Conceptos Principios del Cep : 2.1.

1 Tamao y Frecuencia de Muestreo Distribucin normal Binomial Hipergeomtrica Poisson Distribuciones Muestrales Prueba de Normalidad Estimacin por intervalos Pruebas de Hiptesis 2.1.2 Patrones de Comportamiento 2.1.3 Pre Control 2.2 El Plan de Control control plan grficos de variables 2.2.1 Grafico XR 2.2.2 Grafico XS 2.2.3 Grafico de Individuales 2.2.4 Capacidad del Proceso 2.3 Graficos de Atributos 2.3.1 Grafico P 2.3.2 Grafico NP 2.3.3 Grafico U 2.3.4 Grafico C 2.3.5 Capacidad del proceso

2.1 Conceptos Principios del Cep :

Graficas de control que es ? Una grfica de control es una comparacin grfica de los datos de desempeo de proceso con los lmites de control estadstico calculados, dibujados como rectas limitantes sobre la grfica. Los datos de desempeo de proceso por lo general consisten en grupos de mediciones que vienen de la secuencia normal de produccin y preservan el orden de los datos.

Para que se utilizan? Las graficas de control se utilizan en la industria como tcnica de diagnsticos para supervisar procesos de produccin e identificar inestabilidad y circunstancias anormales Las graficas de control constituyen un mecanismo para detectar situaciones donde las causas asignables pueden estar afectando de manera adversa la calidad de un producto. Cuando una grafica indica una situacin fuera de control, se puede iniciar una investigacin para identificar causas y tomar medidas correctivas. Nos permiten determinar cundo deben emprenderse acciones para ajustar un proceso que ha sido afectado por una causa especial. Nos dicen cuando dejar que un proceso trabaje por s mismo, y no malinterpretar las variaciones debidas a causas comunes. Las causas especiales se deben contrarrestar con acciones correctivas. Las causas comunes son el centro de atencin de las actividades permanentes para mejorar el proceso. Las variaciones del proceso se pueden rastrear por dos tipos de cusas 1) Comn o (aleatoria), que es inherente al proceso 2) Especial (o atribuible), que causa una variacin excesiva. El objetivo de una grfica control no es lograr un estado de control estadstico como un fin, sino reducir la variacin. Un elemento bsico de las grficas de control es que las muestras del proceso de inters se han seleccionado a lo largo de una secuencia de puntos en el tiempo. Dependiendo de la etapa del proceso bajo investigacin, se seleccionara la estadstica mas adecuada. Adems de los puntos trazados la grafica tiene una lnea central y dos limites de control.

2.2.1Tamao y Frecuencia de Muestreo Frecuencia y muestreo

En cualquier peridico que leamos, nos encontramos algn escrutinio o recuento de datos, con porcentajes y comentarios. Pero son fiables estos escrutinios? Vamos a ver las nociones en que se basan (frecuencia y simulacin) y a especificar las limitaciones de sus resultados. I. Tener la distribucin de frecuencias de una serie de datos Comenzamos con una serie de datos, cuyos valores y frecuencias absolutas, fi, aparecen recogidos en una tabla similar a la siguiente:

Para cada valor xi, calculamos su frecuencia relativa hi. Se halla dividiendo la frecuencia absoluta fi de ese valor entre el nmero total de datos n de la poblacin estudiada, es decir: . Construimos una tabla con los valores de la serie de datos y sus frecuencias relativas, similar a la siguiente:

Lo que habitualmente manejamos es la frecuencia relativa acumulada, que para un determinado valor de X se obtiene sumando su frecuencia relativa con las frecuencias relativas de todos los valores anteriores a l. Dicha frecuencia relativa acumulada la expresamos en valor decimal o en tanto por ciento. La frecuencia relativa acumulada del ltimo valor de la serie debe ser igual a 1,

que equivale al 100%.

II. Fluctuacin de las muestras Cuando queremos conocer la proporcin p de una caracterstica en una poblacin numerosa, supervisar uno a uno cada individuo de la poblacin es un proceso largo y costoso, as que tomamos una muestra. Tomar una muestra de tamao n de la poblacin significa tomar n individuos, o repetir el experimento n veces bajo las mismas condiciones en las que medimos la caracterstica que estamos estudiando. La serie de datos formada por los n resultados obtenidos es una muestra de tamao n. Este mtodo no puede proporcionar el valor exacto de p, ya que diferentes muestras pueden dar diferentes proporciones. Si tenemos varias muestras, podemos observar estas diferencias en la distribucin de frecuencias. Esto es lo que llamamos fluctuacin y para observarla, basta con tomar dos muestras. III. Interpretacin de un escrutinio de datos Como acabamos de ver, con una nica muestra no podemos saber la proporcin exacta p de una caracterstica en una poblacin completa. No obstante, si respetamos ciertas condiciones, la proporcin observada pe para esa muestra es un buen valor aproximado de la proporcin p. Estas condiciones son las siguientes: los individuos de la muestra deben ser elegidos aleatoriamente; los individuos se deben devolver a la poblacin (o repetir el experimento en idnticas condiciones); el tamao n de la muestra debe ser bastante grande; se tiene que cumplir que . Cumplindose estas condiciones, podemos asegurar que en el 93% de los casos (de las muestras observadas) se cumple que:

, lo que significa que pe es un valor aproximado de p con una imprecisin o error absoluto de IV. Simulacin de un experimento Un experimento aleatorio es un experimento cuyo resultado es impredecible a priori, depende de la suerte. Simular un experimento aleatorio significa sustituir el experimento real por otro tambin aleatorio que nos proporcione resultados similares a los del real. Simulamos un experimento cuando el experimento original es difcil de reproducir, bien porque sea demasiado costoso, bien porque llevara demasiado tiempo o bien porque sera muy difcil de observar. Simulando varias veces un experimento (por ejemplo, tomando varias muestras), podremos sacar conclusiones de la distribucin de frecuencias y de la fluctuacin. Para simular un experimento podemos usar la tecla de una calculadora o una hoja de clculo (Excel, por ejemplo, tiene la funcin RAND). En una calculadora, esta tecla o funcin proporciona un nmero aleatorio con unas 10 cifras decimales. Ejemplo: Hemos metido 35 prendas rojas y 65 verdes en una caja. El experimento consiste en extraer 10 prendas de la caja, reemplazando cada vez la prenda extrada. Cmo podemos simular este experimento? Usando una calculadora, activamos 10 veces la funcin obteniendo 10 nmeros decimales. Observamos las dos primeras cifras de la parte decimal de cada nmero. Si el nmero que forman esas dos cifras est comprendido entre 1 y 35, consideramos que hemos extrado una prenda roja, de lo contrario consideramos que la prenda extrada ha sido verde. De esta manera podemos simular nuestro experimento tantas veces como queramos. Recuerda La frecuencia relativa hi de un valor perteneciente a una serie de datos viene dada por el cociente entre la frecuencia absoluta fi de dicho valor y el tamao n de la poblacin: . La proporcin observada pe de una caracterstica en una muestra de tamao n es un valor aproximado de la proporcin p de dicha caracterstica en la poblacin total, y cuya imprecisin es . Si nuestra calculadora tiene la tecla }, pulsndola podemos simular experimentos aleatorios. .

Estudios parmetros

para

determinar

Con estos estudios pretendemos hacer inferencias a valores poblacionales (proporciones, medias) a partir de una muestra. A.1. Estimar una proporcin: Si deseamos estimar una proporcin, debemos saber: a. El nivel de confianza o seguridad (1-a ). El nivel de confianza prefijado da lugar a un coeficiente (Za ). Para una seguridad del 95% = 1.96, para una seguridad del 99% = 2.58. b. La precisin que deseamos para nuestro estudio. c. Una idea del valor aproximado del parmetro que queremos medir (en este caso una proporcin). Esta idea se puede obtener revisando la literatura, por estudio pilotos previos. En caso de no tener dicha informacin utilizaremos el valor p = 0.5 (50%). Ejemplo: A cuantas personas tendramos que estudiar para conocer la prevalencia de diabetes? Seguridad = 95%; Precisin = 3%: Proporcin esperada = asumamos que puede ser prxima al 5%; si no tuvisemos ninguna idea de dicha proporcin utilizaramos el valor p = 0,5 (50%) que maximiza el tamao muestral:

donde: Za 2 = 1.962 (ya que la seguridad es del 95%) p = proporcin esperada (en este caso 5% = 0.05) q = 1 p (en este caso 1 0.05 = 0.95) d = precisin (en este caso deseamos un 3%)

Si la poblacin es finita, es decir conocemos el total de la poblacin y desesemos saber cuntos del total tendremos que estudiar la respuesta seria:

donde: N = Total de la poblacin Za2 = 1.962 (si la seguridad es del 95%) p = proporcin esperada (en este caso 5% = 0.05) q = 1 p (en este caso 1-0.05 = 0.95) d = precisin (en este caso deseamos un 3%). A cuntas personas tendra que estudiar de una poblacin de 15.000 habitantes para conocer la prevalencia de diabetes? Seguridad = 95%; Precisin = 3%; proporcin esperada = asumamos que puede ser prxima al 5% ; si no tuviese ninguna idea de dicha proporcin utilizaramos el valor p = 0.5 (50%) que maximiza el tamao muestral.

Segn diferentes seguridades el coeficiente de Za vara, as: Si la seguridad Za fuese del 90% el coeficiente sera 1.645 Si la seguridad Za fuese del 95% el coeficiente sera 1.96 Si la seguridad Za fuese del 97.5% el coeficiente sera 2.24 Si la seguridad Za fuese del 99% el coeficiente sera 2.576

2.1.2 Patrones de Comportamiento y Pre Control

Grficos de Control Los grficos de control o cartas de control son una importante herramienta utilizada en control de calidad de procesos. Bsicamente, una Carta de Control es un grfico en el cual se representan los valores de algn tipo de medicin realizada durante el funcionamiento de un proceso contnuo, y que sirve para controlar dicho proceso.

Vamos a tratar de entenderlo con un ejemplo.

Supongamos que tenemos una mquina inyectora que produce piezas de plstico, por ejemplo de PVC. Una caracterstica de calidad importante es el peso de la pieza de plstico, porque indica la cantidad de PVC que la mquina inyect en la matriz. Si la cantidad de PVC es poca la pieza de plstico ser deficiente; si la cantidad es excesiva, la produccin se encarece porque se consume ms materia prima.

Entonces, en el lugar de salida de las piezas, hay un operario que cada 30 minutos toma una, la pesa en una balanza y registra la observacin:

etc...

Supongamos que estos datos se registran en un grfico de lneas en funcin del tiempo:

Observamos una lnea quebrada irregular, que nos muestra las fluctuaciones del peso de las piezas a lo largo del tiempo. Esta es la fluctuacin esperable y natural del proceso. Los valores se mueven alrededor de un valor central (El promedio de los datos), la mayor parte del tiempo cerca del mismo. Pero en algn momento puede ocurrir que aparezca uno o ms valores demasiado alejados del promedio. Cmo podemos distinguir si esto se produce por la fluctuacin natural del proceso o porque el mismo ya no est funcionando bien?

Esta es la respuesta que provee el control estadstico de procesos, y a continuacin veremos como lo hace. Todo proceso de fabricacin funciona bajo ciertas condiciones o variables que son establecidas por las personas que lo manejan para lograr una produccin satisfactoria.

Cada uno de estos factores est sujeto a variaciones que realizan aportes ms o menos significativos a la fluctuacin de las caractersticas del producto, durante el proceso de fabricacin. Los responsables del funcionamiento del proceso de fabricacin fijan los valores de algunas de estas variables, que se denominan variables controlables. Por ejemplo, en el caso de la inyectora se fija la temperatura de fusin del plstico, la velocidad de trabajo, la presin del pistn, la materia prima que se utiliza (Proveedor del plstico), etc. Pero un proceso de fabricacin es una suma compleja de eventos grandes y pequeos. Hay una gran cantidad de variables que sera imposible o muy difcil controlar. Estas se denominan variables no controlables. Por ejemplo, pequeas variaciones de calidad del plstico, pequeos cambios en la velocidad del pistn, ligeras fluctuaciones de la corriente elctrica que alimenta la mquina, etc.

Los efectos que producen las variables no controlables son aleatorios. Adems, la contribucin de cada una de las variables no controlables a la variabilidad total es cuantitativamente pequea. Son las variables no controlables las responsables de la variabilidad de las caractersticas de calidad del producto. Los cambios en las variables controlables se denominan Causas Asignables de variacin del proceso, porque es posible identificarlas. Las fluctuaciones al azar de las variables no controlables se denominan Causas No Asignables de variacin del proceso, porque no son pasibles de ser identificadas. Causas Asignables: Son causas que pueden ser identificadas y que conviene descubrir y eliminar, por ejemplo, una falla de la mquina por desgaste de una pieza, un cambio muy notorio en la calidad del plstico, etc. Estas causas provocan que el proceso no funcione como se desea y por lo tanto es necesario eliminar la causa, y retornar el proceso a un funcionamiento correcto. Causas No Asignables: Son una multitud de causas no identificadas, ya sea por falta de medios tcnicos o porque no es econmico hacerlo, cada una de las cuales ejerce un pequeo efecto en la variacin total. Son inherentes al proceso mismo y no pueden ser reducidas o eliminadas a menos que se modifique el proceso. Cuando el proceso trabaja afectado solamente por un sistema constante de variables aleatorias no controlables (Causas no asignables) se dice que est funcionando bajo Control Estadstico. Cuando, adems de las causas no asignables, aparece una o varias causas asignables, se dice que el proceso est fuera de control. El uso del control estadstico de procesos lleva implcitas algunas hiptesis que describiremos a continuacin: 1) Una vez que el proceso est en funcionamiento bajo condiciones establecidas, se supone que la variabilidad de los resultados en la medicin de una caracterstica de calidad del producto se debe slo a un sistema de causas aleatorias, que es inherente a cada proceso en particular. 2) El sistema de causas aleatorias que acta sobre el proceso genera un universo hipottico de observaciones (mediciones) que tiene una Distribucin Normal.

3) Cuando aparece alguna causa asignable provocando desviaciones adicionales en los resultados del proceso, se dice que el proceso est fuera de control. La funcin del control estadstico de procesos es comprobar en forma permanente si los resultados que van surgiendo de las mediciones estn de acuerdo con las dos primeras hiptesis. Si aparecen uno o varios resultados que contradicen o se oponen a las mismas, es necesario detener el proceso, encontrar las causas por las cuales el proceso se apart de su funcionamiento habitual y corregirlas. Control Estadstico...Cmo ponerlo en marcha?

La puesta en marcha de un programa de control estadstico para un proceso en particular implica dos etapas:

Antes de pasar a la segunda etapa, se verifica si el proceso est ajustado. En caso contrario, se retorna a la primera etapa:

En la 1a etapa se recogen unas 100-200 mediciones, con las cuales se calcula el promedio y la desviacin standard:

Luego se calculan los Lmites de Control de la siguiente manera:

Estos lmites surgen de la hiptesis de que la distribucin de las observaciones es normal. En general se utilizan lmites de 2 sigmas de 3 sigmas alrededor del promedio. En la distribucin normal, el intervalo de 3,09 sigmas alrededor del promedio corresponde a una probabilidad de 0,998.

Entonces, se construye un grfico de prueba y se traza una lnea recta a lo largo del eje de ordenadas (Eje Y), a la altura del promedio (Valor central de las observaciones) y otras dos lneas rectas a la altura de los lmites de control:

En este grfico se representan los puntos correspondientes a las observaciones con las que se calcularon los lmites de control:

Este grfico de prueba se analiza detenidamente para verificar si est de acuerdo con la hiptesis de que la variabilidad del proceso se debe slo a un sistema de causas aleatorias o si, por el contrario, existen causas asignables de variacin. Esto se puede establecer porque cuando la fluctuacin de las mediciones se debe a un sistema constante de causas aleatorias la distribucin de las observaciones es normal:

Cuando las observaciones sucesivas tienen una distribucin normal, la mayor parte de los puntos se sita muy cerca del promedio, algunos pocos se alejan algo ms y prcticamente no hay ninguno en las zonas ms alejadas:

Es difcil decir como es el grfico de un conjunto de puntos que siguen un patrn aleatorio de distribucin normal, pero s es fcil darse cuenta cuando no lo es.

Veamos algunos ejemplos de patrones No Aleatorios: Una sucesin de puntos por encima ...

... o por debajo de la lnea central.

Una serie creciente de 6 7 observaciones...

.. o una serie decreciente.

Si no se descubren causas asignables entonces se adoptan los lmites de control calculados como definitivos, y se construyen cartas de control con esos lmites:

Si slo hay pocos puntos fuera de control (2 3), estos se eliminan, se recalculan la media, desviacin standard y lmites de control con los restantes, y se construye un nuevo grfico de prueba. Cuando las observaciones no siguen un patrn aleatorio, indicando la existencia de causas asignables, se hace necesario investigar para descubrirlas y eliminarlas. Una vez hecho esto, se debern recoger nuevas observaciones y calcular nuevos lmites de control de prueba, comenzando otra vez con la primera etapa. En la 2a etapa, las nuevas observaciones que van surgiendo del proceso se representan en el grfico, y se controlan verificando que estn dentro de los lmites, y que no se produzcan patrones no aleatorios:

Como hemos visto, el 99,8 % de las observaciones deben estar dentro de los lmites de 3,09 sigmas alrededor de la media. Esto significa que slo 1 observacin en 500 puede estar por causas aleatorias fuera de los lmites de control. Entonces, cuando se encuentra ms de 1 punto en 500 fuera de los lmites de control, esto indica que el sistema de causas aleatorias que provocaba la variabilidad habitual de las observaciones ha sido alterado por la aparicin de una causa asignable que es necesario descubrir y eliminar. En ese caso, el supervisor del proceso debe detener la marcha del mismo e investigar con los que operan el proceso hasta descubrir la o las causas que desviaron al proceso de su comportamiento habitual. Una vez eliminadas las causas del problema, se puede continuar con la produccin normal.

2.2 El Plan de Control control plan

LA PLANIFICACIN

La importancia de la planificacin es capital, tanto que la profesionalidad y la competencia de los gestores en cualquier mbito se puede medir en funcin de los planes que son capaces de establecer, y sobre todo por la eficacia alcanzada en su ejecucin. De entre las diversas tipologas de planes, los planes de control ocupan un lugar preferente, al igual que el Plan Estratgico y los Planes de Emergencia. Respecto a los planes, deca un gur de la gestin que prefera un mal plan bien ejecutado, que un magnfico plan psimamente ejecutado. Por otro lado, es intil negar que es posible no utilizar ningn tipo de herramienta de gestin, desconocer por completo qu es un modelo de gestin y qu herramientas de gestin se han desarrollado y funcionan con xito, y sin embargo hacer crecer un proyecto empresarial. En estos casos, por otro lado muy frecuentes, estamos ante free riders, organizaciones que luchan solas, sin referencias exteriores. La organizacin aprende sola y sobre la marcha, descubriendo la rueda (algo ya conocido) a cada paso. De entre stas, algunas aprenden rpido la importancia de los planes, de pensar antes las cosas, y casi al mismo tiempo la importancia de comunicar dicho plan a toda la organizacin, la necesidad de ponerlo por escrito. Ven claro tambin que lo importante y lo ms difcil de los planes es ejecutarlos con eficacia, de lo cual surge la necesidad de determinar los recursos apropiados (RRHH, Infraestructura, y Ambiente de trabajo, si atendemos a la estructuracin de ISO 9001:2000).

RE-INVENTANDO LA RUEDA Respecto a la re-invencin de la rueda, podramos decir que ello ocurre constantemente, a da de hoy, en uno u otro grado en todas las organizaciones. As como en otras disciplinas tcnicas existe un soporte cientfico estructurado y orientado, en la gestin no podemos encontrar una figura conexa. Una de las razones es que la gestin tiene un alcance enorme, incluyendo nuestra vida personal. El este sentido, ISO 9001, en el mbito de la gestin de las organizaciones como vehculo para satisfacer a los clientes, est sentando unos cimientos de incalculable relevancia. Ahora estamos en la fase de que algunos gerentes atinen a decir: aqu tenemos una gestin ISO, como me dijo recientemente el dueo de una empresa. Volviendo al tema central: CMO SE HACE UN PLAN DE CONTROL DE CALIDAD? Lo primero que debemos saber es que un Plan de Control de Calidad es un resultado final de un proceso ms grande, el proceso del DISEO DEL PROCESO. Por ejemplo, si una empresa ha de fabricar un nuevo producto, el Plan de Control de Calidad de dicha fabricacin se establece en base a las actividades de transformacin de las materias primas en dicho producto. El Plan de Control de Calidad puede y debe incluso determinar la forma de realizar el producto. El diseo de la forma de realizar el producto, y la forma de controlar la calidad del producto realizado (definida en el Plan de Control de Calidad), es el DISEO DEL PROCESO de realizacin del producto. Al resultado del DISEO DEL PROCESO de realizacin del producto lo llama ISO 9000:2000 (Norma que contiene el vocabulario) PLAN DE CALIDAD de un producto. Centrndonos exclusivamente en la elaboracin del Plan de Control de Calidad, inscrito como hemos dicho dentro del proceso de DISEO DEL PROCESO, las etapas bsicas que conducen a su obtencin son: 1. Definir completamente qu etapas comprende la fabricacin (o prestacin de servicio), qu medios productivos se van a utilizar (mquinas y herramientas), qu materias primas, cuntas personas y qu competencia deben tener, qu procedimientos de trabajo se van a utilizar, qu aspectos legales y reglamentarios afectan, cules son los requisitos del producto, etc. En la prctica, buena parte de esta informacin se suele plasmar grficamente o relacionar en un documento denominado SINPTICO del proceso. El sinptico del proceso estructura el campo de trabajo en etapas, que sern utilizadas en todo el proceso de diseo del plan de control. Como se ha indicado anteriormente, el diseo del plan puede modificar la forma de trabajar y/o enriquecerla. Con lo cual modificar y/o aadir nuevos elementos al sinptico. 2. Analizar los riesgos asociados a la realizacin de cada una de las etapas determinadas. Comnmente conocido como AMFE (Anlisis del Modo de Fallo y sus Efectos) en castellano, AMDEC en francs, o FMEA en ingls, este anlisis evala y punta cada uno de los riesgos asociados a la fabricacin o prestacin de servicio segn su gravedad, ocurrencia (la probabilidad de que ocurra), y deteccin (probabilidad de que el problema sea detectado cuando aparezca), para obtener, producto de los tres, un ndice denominado ndice de Prioridad del Riesgo (NPR en ingls). Un Plan de Control de la Calidad pretende garantizar que el producto resultante cumpla los requisitos. Para conseguir este fin, parece lgico que analicemos primero qu puede ir mal, qu puede fallar. AMFE no es ms que una tcnica estructurada que pretende obtener como resultado los puntos dbiles del proceso de realizacin del producto as como una ponderacin de estos riesgos. El AMFE se realiza tomando como base el proceso de realizacin del producto diseado, incluidos los controles de calidad que puedan ya existir. Esta tcnica no slo se aplica sobre procesos, tambin es corriente aplicarla sobre los medios productivos y el diseo de productos. En un AMFE, debemos valorar cada riesgo identificado asignando una nota en los 3 factores que ms relevancia tienen: Gravedad, Ocurrencia, y Deteccin. La asignacin de la nota debe ser lo

ms objetiva posible, para ello con anterioridad se fijan unos criterios para asignar puntuaciones. Los factores sometidos a valoracin son complementarios entre s, y tienen la misma importancia en el resultado final, ya que al final se calcula el producto de los 3. Lo ms comn es asignar puntuaciones de 1 a 10 en cada factor, con lo cual el ndice calculado es un nmero entre 1 y 1000. Donde realmente se disea el Plan de Control es durante la realizacin del AMFE. La organizacin puede fijar el nivel de riesgo a partir del cual introducir controles o modificar elementos de proceso que lo reduzcan. Como ya se habr advertido, para disminuir el nivel de un riesgo, nuestras acciones pueden tener como efecto:

y y y

Disminuir la gravedad del riesgo. Disminuir la probabilidad de que ocurra, o Aumentar la capacidad de deteccin.

Actuar sobre cualquiera de estos factores disminuye el nivel de riesgo. En automocin una prctica bastante extendida es fijar el nivel de riesgo aceptado en 100. Cualquier riesgo que obtenga una nota superior debe ser disminuido introduciendo algn cambio o control adicional en el proceso. 3 Documentar el Plan de Control. Si hemos hecho correctamente las etapas anteriores, dispondremos de toda la informacin necesaria para hacerlo. Se trata de documentar como mnimo lo siguiente:

y y

especificar etapa por etapa de la realizacin del producto qu caractersticas debe cumplir el producto, con qu medios productivos se transforma, y qu variables se controlan y cmo. especificar los controles de calidad realizados por laboratorios. Ensayos sobre materias primas, productos semi-procesados, o sobre el producto final. especificar las auditoras de producto o de proceso que se vayan a realizar.

El plan de control puede contener directamente esta informacin, o bien hacer referencia a los documentos que la contienen: planos, fichas tcnicas de materia prima, instrucciones de trabajo, paneles de defectos, pautas de autocontrol etc

2.2.1 Grafico XR:

Los grficos X-R se utilizan cuando la caracterstica de calidad que se desea controlar es una variable continua.

Para entender los grficos X-R, es necesario conocer el concepto de Subgrupos (o Subgrupos racionales). Trabajar con subgrupos significa agrupar las mediciones que se obtienen de un proceso, de acuerdo a algn criterio. Los subgrupos se realizan agrupando las mediciones de tal modo que haya la mxima variabilidad entre subgrupos y la mnima variabilidad dentro de cada subgrupo. Por ejemplo, si hay cuatro turnos de trabajo en un da, las mediciones de cada turno podran constituir un subgrupo. Supongamos una fbrica que produce piezas cilndricas para la industria automotriz. La caracterstica de calidad que se desea controlar es el dimetro de las piezas.

Hay dos maneras de obtener los subgrupos. Una de ellas es retirar varias piezas juntas a intervalos regulares, por ejemplo cada hora:

La otra forma es retirar piezas individuales a lo largo del intervalo de tiempo correspondiente al subgrupo:

.....Etc. Por cualquiera de los dos caminos, obtenemos grupos de igual nmero de mediciones. Para cada subgrupo calculamos el Promedio y el Rango (Diferencia entre el valor mximo y el valor mnimo).

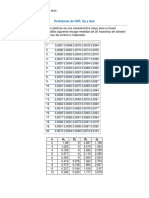

Como ya se ha visto, para calcular los Lmites de Control es necesario obtener un gran nmero de mediciones, divididas en subgrupos. En nuestro ejemplo, podramos obtener 30 subgrupos de 6 datos cada uno:

Despus de calcular el Promedio y el Rango de cada subgrupo, tendramos una tabla como la siguiente:

A partir de esta tabla, se calculan el promedio general de promedios de subgrupo y el promedio de rangos de subgrupo:

La desviacin standard del proceso se puede calcular a partir del rango promedio, utilizando el coeficiente d2, que depende del nmero de mediciones en el subgrupo:

Con esto podemos calcular los Lmites de Control para el grfico de X:

La desviacin standard del rango se puede calcular utilizando el coeficiente d3, que tambin depende del nmero de mediciones en el subgrupo:

Y as podemos calcular los Lmites de Control para el Grfico de R:

La tabla siguiente muestra los coeficientes d2 y d3 para subgrupos de hasta 10 mediciones:

Construmos entonces un Grfico X de prueba y representamos los promedios de los subgrupos:

Y un Grfico R de prueba, donde representamos los rangos de los subgrupos:

Si no hay puntos fuera de los lmites de control y no se encuentran patrones no aleatorios, se adoptan los lmites calculados para controlar la produccin futura.

2.2.2 Grafico XS

Esta grfica es el instrumento estadstico que sirve para estudiar el comportamiento de un proceso de manufactura, considerando como indicador la desviacin estndar. La estructura general, esta constituida por dos porciones, una se destina al registro de los promedios de la caracterstica de calidad en consideracin y otra para controlar la variabilidad del proceso. La ventaja de usar esta grfica es que para estos valores de n la desviacin estndar es ms sensible a cambios pequeos que el rango. Dentro del procedimiento de construccin para dicha grafica incluye clculos de lmites de control para las dos partes que constituyen la grfica y la graficacin de los promedios y desviaciones estndar obtenidos en cada subgrupo. Es importante la variabilidad del proceso de control, al iniciar la construccin de la grfica, si el proceso no muestra estabilidad estadstica, entonces la parte correspondiente a los promedios no ser confiable dado que los lmites de control de X dependen del valor medio de s.

Ahora veremos un ejemplo de una combinacin de estos grficos de control XBarra-S. En la siguiente figura tenemos los datos de 40 subgrupos de tamao 5.

Figura 1 Como recordaremos de un post anterior que habamos comentado que usted puede encontrar aqu, las ecuaciones del grfico de control de medias vienen dados por las siguientes frmulas:

Figura 2 Mientras que las frmulas para el grfico de control de desviacin estndar vienen dadas por:

Figura 3 Ahora bien segn la tabla de constantes que usted puede encontrar aqu, los valores de las contantes A3, B3 y B4, para tamaos de subgrupos de 5, resultan ser: A3 = 1.427, B3 = 0 y B4 = 2.089 Graficaremos en el grfico control de medias, el promedio de cada subgrupo, as que tendremos que realizar este clculo para cada subgrupo. Por otra parte, en el grfico de desviacin estndar graficaremos el valor de la desviacin estndar de cada subgrupo, la cual se calcula como:

Figura 4 La media de los promedios de subgrupos ser XDoble Barra y la media de desviaciones estndar de los subgrupos ser SBarra. Con todos estos elementos y los valores de las constantes antes mencionadas podemos calcular los lmites de control de los grficos XBarra-S. Los valores para el clculo del grfico de control de medias (XBarra) nos quedaran entonces:

Figura 5 Los valores para el clculo del grfico de control de desviaciones estndar, nos quedara:

Figura 6 Ya con estos rangos de datos podemos construir los grficos de control, como se coment anteriormente, hay un video que nos muestra como hacer esto, se encuentra aqu. Una vez hechos los grficos de control, estos nos quedan as:

Figura 7

2.2.3 Grafico de Individuales

También podría gustarte

- Probabilidad y estadística: un enfoque teórico-prácticoDe EverandProbabilidad y estadística: un enfoque teórico-prácticoCalificación: 4 de 5 estrellas4/5 (40)

- Qué Es La Muestra EstadísticaDocumento9 páginasQué Es La Muestra EstadísticaRiofrio Net SernaAún no hay calificaciones

- Identificación Del Estimador Determinante (Estimador Líder) Del Tamaño de La SimulaciónDocumento5 páginasIdentificación Del Estimador Determinante (Estimador Líder) Del Tamaño de La SimulaciónMaria JoséAún no hay calificaciones

- ACTIVIDAD 2.2 Gráficas de Control Por VariablesDocumento6 páginasACTIVIDAD 2.2 Gráficas de Control Por VariablesMario Silva0% (1)

- Prueba de Hipótesis de Proporción y Diferencia de ProporcionDocumento12 páginasPrueba de Hipótesis de Proporción y Diferencia de Proporcionjuan50% (2)

- Teoría de La Estimación EstadísticaDocumento6 páginasTeoría de La Estimación EstadísticaMaria Fabiola Pernalete100% (2)

- Unidad 4 y 5Documento57 páginasUnidad 4 y 5José Miguel MarAún no hay calificaciones

- Muestreo en Poblacion Finita 2Documento26 páginasMuestreo en Poblacion Finita 2Basilio Chavez Reynozo100% (1)

- Problemario Unidad 5 y 6.Documento31 páginasProblemario Unidad 5 y 6.Carlos Peña100% (2)

- Modelos EstadísticosDocumento23 páginasModelos EstadísticosSebastian CervantesAún no hay calificaciones

- ACTIVIDAD DE APRENDIZAJE EstadiusDocumento6 páginasACTIVIDAD DE APRENDIZAJE EstadiusJose J MartinezAún no hay calificaciones

- Tratamiento Estadístico A Datos ExperimentalesDocumento50 páginasTratamiento Estadístico A Datos ExperimentaleskevinAún no hay calificaciones

- Unidad 5Documento11 páginasUnidad 5Nancy GVAún no hay calificaciones

- Trabajo de Investigacion - JDGMDocumento13 páginasTrabajo de Investigacion - JDGMJesus Daniel GuzmanAún no hay calificaciones

- EXCEL en Química AnalíticaDocumento47 páginasEXCEL en Química AnalíticaJuan Cho100% (1)

- Ensayo Muestreo y Pruebas de HipotesisDocumento8 páginasEnsayo Muestreo y Pruebas de HipotesisIvonn LoboAún no hay calificaciones

- Actividad 2.2 Resumen de La Unidad IIDocumento8 páginasActividad 2.2 Resumen de La Unidad IIFrancisco JavierAún no hay calificaciones

- Estimación Puntual e IntercalicaDocumento32 páginasEstimación Puntual e IntercalicaRicardo Julk' VeraAún no hay calificaciones

- Estimaciones Via KernelDocumento26 páginasEstimaciones Via KernelGiovanny Casas Agudelo100% (5)

- Clase Teórica 10Documento8 páginasClase Teórica 10Guadalupe GarciaAún no hay calificaciones

- EstimacionesDocumento20 páginasEstimacionesDiana NoriegaAún no hay calificaciones

- Estimacion Puntual Por Intervalo de Confianza Paulys Carmona PDFDocumento11 páginasEstimacion Puntual Por Intervalo de Confianza Paulys Carmona PDFpaulysnazarethAún no hay calificaciones

- Tema 6 Estadistica Aplicada Martinez Flores Moises PDFDocumento30 páginasTema 6 Estadistica Aplicada Martinez Flores Moises PDFMoises Martinez Flores100% (1)

- EII Intervalos de ConfianzaDocumento41 páginasEII Intervalos de Confianzanelite6413Aún no hay calificaciones

- Cómo Determinar El Tamaño de Una MuestraDocumento8 páginasCómo Determinar El Tamaño de Una MuestraMadelyn De La CruzAún no hay calificaciones

- Población FinitaDocumento12 páginasPoblación FinitaYayi MichelleAún no hay calificaciones

- Profundiza U6Documento15 páginasProfundiza U6BEATRIZ ELENA GONZALEZ REGINOAún no hay calificaciones

- Poblacion y MuestraDocumento8 páginasPoblacion y MuestraHM PortilloAún no hay calificaciones

- Unidad 2 Estadistica InferencialDocumento20 páginasUnidad 2 Estadistica InferencialMario Cortes Hernández50% (2)

- Unidad 5 Pruebas de Hipotesis Con Dos MuestrasDocumento28 páginasUnidad 5 Pruebas de Hipotesis Con Dos MuestrasYamal SafrajAún no hay calificaciones

- Estimación de ParámetrosDocumento5 páginasEstimación de ParámetrosJavier VelásquezAún no hay calificaciones

- Estimación EstadísticaDocumento5 páginasEstimación EstadísticaDavid MurilloAún no hay calificaciones

- Estadística y ProbabilidadDocumento11 páginasEstadística y ProbabilidadCatherine CastillaAún no hay calificaciones

- Determinación de La Muestra PDFDocumento7 páginasDeterminación de La Muestra PDFJean Karlo MonterrubioAún no hay calificaciones

- Informe de LecturaDocumento14 páginasInforme de LecturaLy Shaireny PeñaAún no hay calificaciones

- Teoria Tamaño de La Muestra para Estimar La ProporcionDocumento5 páginasTeoria Tamaño de La Muestra para Estimar La ProporcionWilAún no hay calificaciones

- Probabilidad y EstadisticaDocumento13 páginasProbabilidad y EstadisticaJose Arturo Hernandez SaldivarAún no hay calificaciones

- Manual de Control Estadistico de ProcesoDocumento95 páginasManual de Control Estadistico de ProcesolarawuilAún no hay calificaciones

- Estadistica ProbabilidadesDocumento37 páginasEstadistica ProbabilidadesEdjenny DiazAún no hay calificaciones

- Unidad 5 Pruebas de Hipotesis Con Dos Muestras Datos CategoricosDocumento4 páginasUnidad 5 Pruebas de Hipotesis Con Dos Muestras Datos CategoricosNancy Cano75% (8)

- A1.clase 1Documento6 páginasA1.clase 1Nazareno CenozAún no hay calificaciones

- Instituto Tecnologico de La Chontalpa: Estadistica InferencialDocumento11 páginasInstituto Tecnologico de La Chontalpa: Estadistica InferencialMOISES LOPEZ YSIDROAún no hay calificaciones

- Metodologia Del Muestreo Aleatorio SimpleDocumento4 páginasMetodologia Del Muestreo Aleatorio Simpletabata_bsaAún no hay calificaciones

- Metodología de MuestreoDocumento6 páginasMetodología de MuestreoPeter BaldiniAún no hay calificaciones

- Trabajo de Estadistica Unidad 5 Grupo 5Documento91 páginasTrabajo de Estadistica Unidad 5 Grupo 5Enyerberht Castañeda BritoAún no hay calificaciones

- Estadísticas en La Capacidad de Un ProcesoDocumento14 páginasEstadísticas en La Capacidad de Un ProcesoLiliana Isabel Pallares RamosAún no hay calificaciones

- PyE U5 5Documento34 páginasPyE U5 5lmartinezaleddaAún no hay calificaciones

- Estimacion Por IntervalosDocumento10 páginasEstimacion Por IntervalosBeatriz Ramos BanegasAún no hay calificaciones

- Teoria de La Estimacion EstadisticaDocumento7 páginasTeoria de La Estimacion EstadisticaMAYERLI ALEJANDRA ROGEL CONCUANAún no hay calificaciones

- Estadistifa Inferencial UnidadDocumento65 páginasEstadistifa Inferencial UnidadAnonymous Zl8SQhAún no hay calificaciones

- Diapositivas Estadistica InferencialDocumento31 páginasDiapositivas Estadistica InferencialKamilo Bermudez100% (1)

- Chi Cuadrado Orquidea FinalDocumento8 páginasChi Cuadrado Orquidea FinalOrquidea Vallejo peñaAún no hay calificaciones

- Estimación y Prueba de HipotesisDocumento24 páginasEstimación y Prueba de HipotesisImelda BarrazaAún no hay calificaciones

- 4.5 Probabilidad y EstadisticaDocumento3 páginas4.5 Probabilidad y Estadisticajared velazquez100% (1)

- Diseño de Experimentos Slides 2 PDFDocumento18 páginasDiseño de Experimentos Slides 2 PDFRamiro RzAún no hay calificaciones

- Ajustar Distribuciones DatosDocumento24 páginasAjustar Distribuciones DatosJuan Paredes CamposAún no hay calificaciones

- Farmacometría:Curvas dosis-respuesta de tipo gradual. Volumen 1De EverandFarmacometría:Curvas dosis-respuesta de tipo gradual. Volumen 1Aún no hay calificaciones

- Histograma de imagen: Revelando conocimientos visuales, explorando las profundidades de los histogramas de imágenes en visión por computadoraDe EverandHistograma de imagen: Revelando conocimientos visuales, explorando las profundidades de los histogramas de imágenes en visión por computadoraAún no hay calificaciones

- Elementos de estadística para ingeniería: Un curso básicoDe EverandElementos de estadística para ingeniería: Un curso básicoAún no hay calificaciones

- Curva ROC y la teoría de las decisiones en las Ciencias de la SaludDe EverandCurva ROC y la teoría de las decisiones en las Ciencias de la SaludAún no hay calificaciones

- Control Estadistico de Procesos y ServiciosDocumento9 páginasControl Estadistico de Procesos y Serviciosalejandro michel100% (3)

- M6 PDFDocumento98 páginasM6 PDFDavid ArroyoAún no hay calificaciones

- CD 7174Documento273 páginasCD 7174policryAún no hay calificaciones

- Metrica Seis SigmaDocumento0 páginasMetrica Seis SigmaHorus SolerAún no hay calificaciones

- Estudio Tecnico OperativoDocumento4 páginasEstudio Tecnico OperativoCruz Jorge LuisAún no hay calificaciones

- Ejercicios CEPDocumento19 páginasEjercicios CEPMauricio Jarandilla Nuñez40% (5)

- Procesos de ManufacturaDocumento36 páginasProcesos de ManufacturaCarla VillarrealAún no hay calificaciones

- 4 Valores Laborales-EjercicioDocumento38 páginas4 Valores Laborales-Ejercicioanon_281356693Aún no hay calificaciones

- Taller Guiado 2012 Jorge AlfaroDocumento9 páginasTaller Guiado 2012 Jorge AlfaroCoqui ARAún no hay calificaciones

- NORMA ISO - Capacidad-De-Procesos-Iso-9000-Arvelo PDFDocumento176 páginasNORMA ISO - Capacidad-De-Procesos-Iso-9000-Arvelo PDFVDAún no hay calificaciones

- NCh02234 1997 PDFDocumento51 páginasNCh02234 1997 PDFFrancisca GrosolliAún no hay calificaciones

- Metodologia Seis SigmaDocumento51 páginasMetodologia Seis SigmajhoshejhAún no hay calificaciones

- Qué Es El CPKDocumento2 páginasQué Es El CPKChars BrownAún no hay calificaciones

- Desarrollo e Implementación de Un Modelo de Teoría de Restricciones para Sincronizar Las Operaciones en La Cadena de SuministroDocumento6 páginasDesarrollo e Implementación de Un Modelo de Teoría de Restricciones para Sincronizar Las Operaciones en La Cadena de SuministroWilmar Cuadro CuadroAún no hay calificaciones

- Sesión 5-6 LSS Etapa Medir y AnalizarDocumento50 páginasSesión 5-6 LSS Etapa Medir y AnalizarmeryAún no hay calificaciones

- Ensayos de Aptitud Ejercicios 17 de MarzoDocumento11 páginasEnsayos de Aptitud Ejercicios 17 de MarzoAlejandro ValdiviaAún no hay calificaciones

- 2018-2 GESCAL Practica 4-5Documento9 páginas2018-2 GESCAL Practica 4-5Manuel VeraAún no hay calificaciones

- Dosificaciones Modulos de Produccion CecyteDocumento4 páginasDosificaciones Modulos de Produccion Cecytejenerio_roAún no hay calificaciones

- Diagrama de CorrelaciónDocumento3 páginasDiagrama de CorrelaciónCristy Johanna Borrero PascuasAún no hay calificaciones

- Ejercicio IngDocumento5 páginasEjercicio IngRolando HernándezAún no hay calificaciones

- Ciclo Detallado de PHVADocumento11 páginasCiclo Detallado de PHVAArturo Martínez MayénAún no hay calificaciones

- Graficos de Control para VariablesDocumento15 páginasGraficos de Control para VariablesAngie GutierrezAún no hay calificaciones

- Metrologia en La Calidad - JmsDocumento48 páginasMetrologia en La Calidad - JmsJesús MedinaAún no hay calificaciones

- Carbajal Milla Romina - PNL - 4Documento6 páginasCarbajal Milla Romina - PNL - 4sigfrg2023Aún no hay calificaciones

- Cuaderno de Trabajo-15-1Documento312 páginasCuaderno de Trabajo-15-1JuniorCarreraRomero0% (1)

- Problemas de Cep CP y Cpk.Documento11 páginasProblemas de Cep CP y Cpk.lucas perezAún no hay calificaciones

- Examen Parcial - Semana 4 - CONTROL DE CALIDADDocumento14 páginasExamen Parcial - Semana 4 - CONTROL DE CALIDADJennifer PEREZ PALACIOS50% (2)