Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Zinc Silicato 062 Iz

Cargado por

Hector MacavilcaDerechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Zinc Silicato 062 Iz

Cargado por

Hector MacavilcaCopyright:

Formatos disponibles

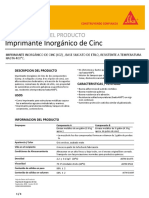

ZINC SILICATO 062 IZ

ANTICORROSIVO ZINC INORGANICO

DESCRIPCION

Es un anticorrosivo rico en zinc, con etil silicato como vehículo inorgánico de auto curado. Contiene

85% de zinc en la película seca, cumpliendo con la especificación SSPC PAINT No 20, tipo l-C, nivel

1. Zinc Silicato 062 IZ depende de la humedad de la atmosfera para completar su hidrolisis.

La buena conductividad eléctrica del vehículo y el alto contenido de zinc metálico, le otorgan

propiedades especiales de protección contra la corrosión del acero, mediante protección catódica por

sacrificio. Reemplaza económicamente al proceso de galvanizado en caliente, teniendo similar

comportamiento en el tiempo.

USOS

Se usa como recubrimiento de una sola capa, en ambientes externos, no bajo condiciones de

inmersión. No se recomienda solo, sin acabado, en ambientes de exposición agresiva a ácidos y

álcalis. Como imprimante de taller o shop primer donde se requiera reducir los tiempos de secado,

manipuleo y transporte.

Zinc silicato 062 IZ, posee un excelente desempeño en chimeneas, ductos de gas caliente, hornos y

demás equipos donde la temperatura de operación bordea los 400 oC.

Se usa como base anticorrosiva en sistemas epóxicos y epoxi-poliuretano. Para la protección

anticorrosiva de instalaciones marinas e industriales como muelles, pilotes, embarcaciones, refinerías

de petróleo y gas, tanques de combustibles, tuberías, plantas mineras, pesqueras.

_________________________________________________________________________________

1. CARACTERISTICAS • NUMERO DE COMPONENTES

Parte A: Vehículo

• VEHICULO Parte B: Polvo de zinc

Etil Silicato. Mecanismo de curado: Volumen total: A + B = 1 galón

evaporación y reacción con la humedad.

• SÓLIDOS EN VOLUMEN • RELACION DE MEZCLA EN

62% +/- 2 (mezcla) VOLUMEN

• SÓLIDOS EN PESO 0.70 partes A / 0.30 partes B

65 % +/- 2

• COLOR • TIEMPOS DE SECADO, INDUCCIÓN,

Gris VIDA UTIL Y CURADO

• ACABADO A 3 mils húmedos y 50% H. R.

Mate 25º C

• CONTENIDO DE VOLATILES (VOC) Al tacto 2 min.

Para color puro, mezclado Tacto duro 2 horas

Sin reducción: 346 gr. /Lt. Repintado 24 horas (1)

Min.- Max. Ilimitado (2)

Zinc Silicato 062 IZ Ultima Revisión: Octubre 2017

Vida útil 4 hrs. zinc y no tiene limitaciones estrictas en cuanto

Inducción No requiere a almacenamiento.

Curado 24 horas (3)

2. PREPARACION DE SUPERFICIE

(1)

Antes de recubrir, el producto debe

estar totalmente curado, en caso • HIERRO O ACERO

contrario la capa siguiente adolecerá de Mínimo Arenado Cercano al metal blanco

falta de adherencia. según SSPC – SP10. Optimo arenado al Metal

(2)

La superficie debe estar libre de sales Blanco según SSPC-SP5. Perfil de rugosidad

de zinc y cualquier otro contaminante. 1.5-2.5 mils.

(3)

Verificar el curado depende de la

temperatura, la humedad relativa y el 3. CONDICIONES AMBIENTALES DE

espesor aplicado. APLICACIÓN

NOTA: El tiempo de secado depende de la

temperatura, humedad y espesor de película. • TEMPERATURA AMBIENTE:

• ESPESOR DE PELICULA Mínima: 5ºC

RECOMENDADO Máxima: 35ºC

De 2 - 3 mils secos (50 - 75 micrones) por • TEMPERATURA DE LA

capa 4 - 5 húmedos. SUPERFICIE:

• RENDIMIENTOS Mínima: 5ºC

37.2 m2/gln a 2.5 mils secos sin considerar Máxima: 35ºC

pérdidas por aplicación y trasegado del La temperatura de la superficie deberá estar

producto. como mínimo 3ºC por encima de la

22.32 m2/gln a 2.5 mils considerando 40% de temperatura del punto de rocío.

pérdidas.

El rendimiento real depende de las condiciones

• HUMEDAD RELATIVA:

de aplicación y estado de la superficie.

Mínima: 50%

• RESISTENCIA AL CALOR SECO

400º C máximo.

Máxima: 90%

• SOLVENTE DE DILUCION Y

4. FORMA DE APLICACIÓN

LIMPIEZA DE EQUIPOS

Diluyente No.10.

• BROCHA O RODILLO

• TIEMPO DE ALMACENAJE Solo para áreas muy pequeñas. Evitar el doble

La vida útil en almacén para la parte A, 6 brochado. De ser necesario usar Diluyente

meses a 25 oC. Para el polvo de zinc, 24 No.10.

meses. Los envases se deben mantener en un

• PISTOLA CONVENCIONAL

lugar seco, fresco, bien ventilado y lejos de

Equipo con agitación continua

cualquier fuente de calor o ignición. Los

Diluir hasta 20% con Diluyente No.10.

envases deben permanecer herméticamente

Equipo De Vilbiss JGA 502 o equivalente,

cerrados. La parte A debe mantenerse por

pico de fluido E, F, casquillo de aire 704,

debajo de los 25 oC. Las altas temperaturas

presión de atomización 50-80 psi, presión de

durante el almacenamiento pueden reducir la

pintura 30-40 psi.

vida útil en el almacén y provocar gelación del

producto en el envase. La parte B es polvo de

Zinc Silicato 062 IZ Ultima Revisión: Octubre 2017

• PISTOLA AIRLESS • Acero, Atmósfera o inmersión

En caso necesario diluir hasta 10% con 1 capa de Zinc Silicato 062 IZ a 2 - 3 mils

Diluyente No.10. Equipo Graco Bulldog 33:1 secos.

o equivalente. Orificio 0.017"-0.019", presión 1-2 capas de Interpoxy Finish 772 MA a 4 - 8

de pintura 2,000 -2500psi. mils secos totales.

• Acero-acabado poliuretano

NOTA: Los porcentajes de dilución que se 1 capa de Zinc Silicato 062 IZ a 2 - 3 mils

indican se aplican solo si se usan los espesores secos.

y equipos recomendados. 1 capa de Interpoxy Finish 680 SM a 4 - 8 mils

secos.

5. SISTEMAS RECOMENDADOS 1 capa de Interthane 1060 PL a 2 - 3 mils

secos.

• Acero, Zinc Rich, atmósfera o inmersión

1 capa de Zinc Silicato 062 IZ a 2 - 3 mils NOTA IMPORTANTE

secos.

• Acero, Atmósfera o inmersión Al recubrir ZINC SILICATO 062 IZ con un

1 capa de Zinc Silicato 062 IZ a 2 - 3 mils esmalte epóxico y para evitar la formación de

secos. burbujas, aplicar la capa epóxica bien delgada

2 capas de Interpoxy Finish 458 KB a 3 - 4 (o MID COAT) y luego continuar aplicando

mils secos. normalmente hasta alcanzar el espesor seco

especificado.

Cualquier consulta adicional contactarse con

nuestro Departamento Técnico.

Zinc Silicato 062 IZ Ultima Revisión: Octubre 2017

También podría gustarte

- Zinc Clad 60Documento4 páginasZinc Clad 60Aldo Yabar50% (2)

- Semana 15 (Cuarto Avance)Documento180 páginasSemana 15 (Cuarto Avance)Estrella Cavero100% (1)

- Formato WpsDocumento2 páginasFormato Wpsraul gonzalezAún no hay calificaciones

- Iponlac-Primer Ficha Tecnica Sherwin Williams PDFDocumento4 páginasIponlac-Primer Ficha Tecnica Sherwin Williams PDFRUDYAún no hay calificaciones

- Imprimante a base de zinc Dimetcote 9 protege acero con una sola capaDocumento2 páginasImprimante a base de zinc Dimetcote 9 protege acero con una sola capalindanoraAún no hay calificaciones

- Norma de Planchas y PlanchonesDocumento25 páginasNorma de Planchas y PlanchonesLUIS EDUARDO MEJIA JUAREZAún no hay calificaciones

- Plano Entibado Caballito - 5,00mDocumento1 páginaPlano Entibado Caballito - 5,00mdahuallAún no hay calificaciones

- Resist 80Documento4 páginasResist 80ANIBALLOPEZVEGAAún no hay calificaciones

- Zinc Silicato 060 IzDocumento3 páginasZinc Silicato 060 IzHector MacavilcaAún no hay calificaciones

- Hoja Tecnica Interpoxy Finish 772 AuDocumento3 páginasHoja Tecnica Interpoxy Finish 772 AuMartin AldaveAún no hay calificaciones

- Zinc Clad 60 - 2020Documento4 páginasZinc Clad 60 - 2020NORMAAún no hay calificaciones

- ZN06-PV. Esi Zinc Primer HDocumento2 páginasZN06-PV. Esi Zinc Primer HANIBALLOPEZVEGAAún no hay calificaciones

- Interpoxy Finish 680 AlDocumento3 páginasInterpoxy Finish 680 AlHector MacavilcaAún no hay calificaciones

- FT Z 02004 Zinc Clad IVDocumento4 páginasFT Z 02004 Zinc Clad IVmanosesAún no hay calificaciones

- HT - Max Transformador de OxidoDocumento2 páginasHT - Max Transformador de OxidoSamuel CuzmaAún no hay calificaciones

- Ic 1XXXDocumento3 páginasIc 1XXXjose ramirez carrilloAún no hay calificaciones

- Z02331 IponzincDocumento4 páginasZ02331 IponzincOliver Quezada InostrozaAún no hay calificaciones

- Zinc Clad 60 BRDocumento4 páginasZinc Clad 60 BRBenjamin Enmanuel Mango DAún no hay calificaciones

- jet zinc i-760 imprimante zinc rápido repintadoDocumento3 páginasjet zinc i-760 imprimante zinc rápido repintadoJuan Carlos Contreras CherresAún no hay calificaciones

- Zincromato IntDocumento2 páginasZincromato IntHector MacavilcaAún no hay calificaciones

- Interpoxy Primer 885 AlDocumento2 páginasInterpoxy Primer 885 AlHector MacavilcaAún no hay calificaciones

- 6.3 Zinc Clad IV PEDocumento4 páginas6.3 Zinc Clad IV PEArnaldoAún no hay calificaciones

- Interpoxy Finish 885 SMDocumento3 páginasInterpoxy Finish 885 SMHector MacavilcaAún no hay calificaciones

- ICAT LS 2001 Basecoat Ficha TécnicaDocumento3 páginasICAT LS 2001 Basecoat Ficha Técnicaeternalkhut0% (1)

- F 120 Silicona Alta Temperatura qlqf2qDocumento2 páginasF 120 Silicona Alta Temperatura qlqf2qAlejandro CoilaAún no hay calificaciones

- Sumazinc 278 PEDocumento4 páginasSumazinc 278 PEJose ValdiviaAún no hay calificaciones

- ZN05-PV.-ESI-ZINC-PRIMER-A (Abril 2016)Documento2 páginasZN05-PV.-ESI-ZINC-PRIMER-A (Abril 2016)ANIBALLOPEZVEGAAún no hay calificaciones

- Sherwin Barniz Transparente V61VLP1 PDFDocumento2 páginasSherwin Barniz Transparente V61VLP1 PDFmackyyoAún no hay calificaciones

- Anticorrosivo Epoxico KBDocumento2 páginasAnticorrosivo Epoxico KBRonald Rojas CoronadoAún no hay calificaciones

- ZINC-CLAD-61-BR Zinc Inorgánico - Etil SilicatoDocumento3 páginasZINC-CLAD-61-BR Zinc Inorgánico - Etil SilicatoFernandoiAún no hay calificaciones

- Iponlac PrimerDocumento4 páginasIponlac PrimerAlfonso ChAún no hay calificaciones

- 6.2 Zinc Clad 60Documento4 páginas6.2 Zinc Clad 60Cesar Tineo Salazar0% (1)

- Protección anticorrosiva de acero en una sola capaDocumento2 páginasProtección anticorrosiva de acero en una sola capamecnickoAún no hay calificaciones

- Acabado acrílico silicona resistencia calorDocumento2 páginasAcabado acrílico silicona resistencia calorSantiago DuranAún no hay calificaciones

- Imprimación silicato zinc resistenteDocumento4 páginasImprimación silicato zinc resistentesthenolagniaAún no hay calificaciones

- 2534 Jet Zinc Ir-6002Documento2 páginas2534 Jet Zinc Ir-6002Brayan TacoAún no hay calificaciones

- 2528 Jet Zinc I-860Documento3 páginas2528 Jet Zinc I-860EnriqueAún no hay calificaciones

- PROMASTIC 89 MP Ficha TecnicaDocumento2 páginasPROMASTIC 89 MP Ficha TecnicaCindhyAún no hay calificaciones

- Dimetcote 9Documento2 páginasDimetcote 9Luis AvilaAún no hay calificaciones

- CHEMIGALVIDocumento2 páginasCHEMIGALVICRISTIAN LIZARASO PÉREZAún no hay calificaciones

- Carbozinc 11 & 11FGDocumento2 páginasCarbozinc 11 & 11FGRodrigo CxAún no hay calificaciones

- Jet Zinc Organic 850 (1) 1Documento2 páginasJet Zinc Organic 850 (1) 1OscarManuelChavezDelgadoAún no hay calificaciones

- Ficha Tercnica de Inter PaintDocumento2 páginasFicha Tercnica de Inter PaintAnonymous 9Dx44w100% (2)

- Jet Zinc Organic 850Documento2 páginasJet Zinc Organic 850rbuitron-1Aún no hay calificaciones

- Protección galvánica aceroDocumento4 páginasProtección galvánica acerodanielbustAún no hay calificaciones

- Co-Ht - Imprimante Inorg - Ínico de CincDocumento4 páginasCo-Ht - Imprimante Inorg - Ínico de CincDIEGO TERANAún no hay calificaciones

- HT - Bonn Mastic 850_LT (1)Documento2 páginasHT - Bonn Mastic 850_LT (1)corporaciontjserviciosAún no hay calificaciones

- Sikadur - 35 Hi-ModlvDocumento4 páginasSikadur - 35 Hi-Modlvmiguel molina rodriguezAún no hay calificaciones

- Linea IndustrialDocumento31 páginasLinea IndustrialFrancy OrtizAún no hay calificaciones

- HT06-PV. Heat Top Coat SH Al 500Documento2 páginasHT06-PV. Heat Top Coat SH Al 500ANIBALLOPEZVEGAAún no hay calificaciones

- Pintura de Silicona de Alta Temperatura FichaDocumento2 páginasPintura de Silicona de Alta Temperatura FichaVeterinario MarimportAún no hay calificaciones

- Pinturas EpoxicasDocumento3 páginasPinturas EpoxicasLuis SotoAún no hay calificaciones

- GalvayDocumento2 páginasGalvayCarolPortillaAún no hay calificaciones

- Jet Therm 550Documento2 páginasJet Therm 550Juan Carlos Contreras CherresAún no hay calificaciones

- Carboweld 11 PDSDocumento4 páginasCarboweld 11 PDSJuan Jose VallejoAún no hay calificaciones

- CarbolineDocumento4 páginasCarbolineJose AlbertoAún no hay calificaciones

- ManualDocumento3 páginasManualRichart ArqueAún no hay calificaciones

- Silicatos de Zinc - Prep - AplicDocumento6 páginasSilicatos de Zinc - Prep - AplicJacoboAún no hay calificaciones

- es-ES 7558Documento7 páginases-ES 7558Adrian TocaAún no hay calificaciones

- Inorganico de Cinc SikaDocumento4 páginasInorganico de Cinc SikaMary ArdilaAún no hay calificaciones

- 1825 Jet Pox SP 10002Documento2 páginas1825 Jet Pox SP 10002Brayan TacoAún no hay calificaciones

- Jet Zinc Organic 850Documento2 páginasJet Zinc Organic 850Luis Barrios ArandaAún no hay calificaciones

- Penguard Midcoat PDFDocumento5 páginasPenguard Midcoat PDFHector MacavilcaAún no hay calificaciones

- Marathon 550 PDFDocumento6 páginasMarathon 550 PDFHector Macavilca0% (1)

- Resist 78Documento5 páginasResist 78Luis Joel Mendoza BarriosAún no hay calificaciones

- Hoja de Datos de SeguridadDocumento5 páginasHoja de Datos de SeguridadPamela HauyonAún no hay calificaciones

- Safeguard Universal PDFDocumento5 páginasSafeguard Universal PDFHector MacavilcaAún no hay calificaciones

- Pilot Ii PDFDocumento5 páginasPilot Ii PDFHector MacavilcaAún no hay calificaciones

- Ficha Técnica Imperite 70Documento5 páginasFicha Técnica Imperite 70Hector MacavilcaAún no hay calificaciones

- Solvalit PDFDocumento5 páginasSolvalit PDFHector MacavilcaAún no hay calificaciones

- Barrier 77Documento5 páginasBarrier 77Reyes E StbnAún no hay calificaciones

- Ficha técnica de recubrimiento epoxi rico en zincDocumento5 páginasFicha técnica de recubrimiento epoxi rico en zincHector MacavilcaAún no hay calificaciones

- Barrier Plus PDFDocumento5 páginasBarrier Plus PDFHector MacavilcaAún no hay calificaciones

- Ficha técnica de recubrimiento vinil-éster reforzado con vidrioDocumento5 páginasFicha técnica de recubrimiento vinil-éster reforzado con vidrioHector MacavilcaAún no hay calificaciones

- Barrier 80S PDFDocumento5 páginasBarrier 80S PDFHector MacavilcaAún no hay calificaciones

- Hoja de Datos de SeguridadDocumento5 páginasHoja de Datos de SeguridadPamela HauyonAún no hay calificaciones

- Jotamastic 80 AluminiumDocumento6 páginasJotamastic 80 AluminiumDavid Echeverria NivelaAún no hay calificaciones

- Jotatemp 1000 PDFDocumento5 páginasJotatemp 1000 PDFHector MacavilcaAún no hay calificaciones

- Penguard HB PDFDocumento5 páginasPenguard HB PDFHector MacavilcaAún no hay calificaciones

- Jotun Thinner #37 PDFDocumento2 páginasJotun Thinner #37 PDFHector MacavilcaAún no hay calificaciones

- Jotamastic 90 Alu PDFDocumento7 páginasJotamastic 90 Alu PDFHector MacavilcaAún no hay calificaciones

- Jotamastic 70 PDFDocumento6 páginasJotamastic 70 PDFHector MacavilcaAún no hay calificaciones

- TDS 5580 Jotamastic 80 Esp ESDocumento6 páginasTDS 5580 Jotamastic 80 Esp ESerwinvillarAún no hay calificaciones

- Jotamastic Smart PackDocumento5 páginasJotamastic Smart PackHector Macavilca100% (1)

- Jotamastic 90 Alu PDFDocumento7 páginasJotamastic 90 Alu PDFHector MacavilcaAún no hay calificaciones

- Chilcourea 285 PDFDocumento2 páginasChilcourea 285 PDFHector MacavilcaAún no hay calificaciones

- TDS - 3140 - Hardtop XP - Esp - ESDocumento6 páginasTDS - 3140 - Hardtop XP - Esp - ESRoberto_PrrAún no hay calificaciones

- F86344 PDFDocumento1 páginaF86344 PDFHector MacavilcaAún no hay calificaciones

- Jotun Thinner No. 2Documento2 páginasJotun Thinner No. 2Brayan Gamarra GonzalesAún no hay calificaciones

- Epoxy HR PDFDocumento5 páginasEpoxy HR PDFHector MacavilcaAún no hay calificaciones

- Ficha Técnica Imperite 70Documento5 páginasFicha Técnica Imperite 70Hector MacavilcaAún no hay calificaciones

- Chilcourea Primer PDFDocumento2 páginasChilcourea Primer PDFHector MacavilcaAún no hay calificaciones

- Partes Sistema de Corredera - Apertura y Cierre de ToldoDocumento3 páginasPartes Sistema de Corredera - Apertura y Cierre de ToldoJHONATHAN LEO UCHAMACO NOAAún no hay calificaciones

- Ap 802 PDFDocumento4 páginasAp 802 PDFJOSE GIOVANNY BUITRAGO VEGAAún no hay calificaciones

- Procesos de Manufactura ForjadoDocumento12 páginasProcesos de Manufactura ForjadoCamilo BonillaAún no hay calificaciones

- Ficha Tecnica Tuberia Flexible Liquid TightDocumento1 páginaFicha Tecnica Tuberia Flexible Liquid TightEnrique Montes Sandoval100% (1)

- COBRE y SUS ALEACIONES PDFDocumento15 páginasCOBRE y SUS ALEACIONES PDFVic BarAún no hay calificaciones

- Implementacion de Torno Paralelo de 3 Mts de Banaca en El Taller de Mant...Documento33 páginasImplementacion de Torno Paralelo de 3 Mts de Banaca en El Taller de Mant...Enzo Solis PerezAún no hay calificaciones

- Defectos en piezas coladasDocumento5 páginasDefectos en piezas coladasAldo QuintanaAún no hay calificaciones

- Planos de Planta ConcentradoraDocumento9 páginasPlanos de Planta Concentradorawualdo antonio ordoñezAún no hay calificaciones

- Tabla periódicaDocumento19 páginasTabla periódicaWil OlaveAún no hay calificaciones

- Evaluación Metalográfica de La Chapa de Acero Al Silicio y de Los Devanados Del Núcleo Del TransformDocumento14 páginasEvaluación Metalográfica de La Chapa de Acero Al Silicio y de Los Devanados Del Núcleo Del TransformOtoniel Olán JiménezAún no hay calificaciones

- GP 19 01 01.en - EsDocumento29 páginasGP 19 01 01.en - EsDanny Joel C SAún no hay calificaciones

- Diseño Del Revenido. Lab Tratamientos TermicosDocumento12 páginasDiseño Del Revenido. Lab Tratamientos TermicosharoldberdugoAún no hay calificaciones

- Soldadura HomogeneaDocumento27 páginasSoldadura HomogeneaMaxValdiviaRodriguezAún no hay calificaciones

- Española 2018Documento32 páginasEspañola 2018Demian CruzAún no hay calificaciones

- Acero GalvanizadoDocumento4 páginasAcero Galvanizadogarbach02Aún no hay calificaciones

- Procesos de Los Tratamiebtos TermicidDocumento14 páginasProcesos de Los Tratamiebtos Termicidvladimir poma diazAún no hay calificaciones

- Metatron 98, Compuesto Antiaferrante No MetálicoDocumento1 páginaMetatron 98, Compuesto Antiaferrante No MetálicoJosé L LópezAún no hay calificaciones

- Cantidades de Obra Aprox Rci Tugo-Plaza de Las AmericasDocumento1 páginaCantidades de Obra Aprox Rci Tugo-Plaza de Las AmericasIVAN JAVIER FUENTES RAMIREZAún no hay calificaciones

- VNTANADocumento68 páginasVNTANAEdgar Alex Figueroa UribeAún no hay calificaciones

- Proceso de trefilado sin arranque de virutaDocumento13 páginasProceso de trefilado sin arranque de virutaJonnatan Eduardo PomarAún no hay calificaciones

- Parametros y Defectos en Soldadura PDFDocumento16 páginasParametros y Defectos en Soldadura PDFcentaury2013Aún no hay calificaciones

- Instalación planta tratamientos térmicos CallaoDocumento12 páginasInstalación planta tratamientos térmicos CallaoFERNANDO PEDRO SOTO HUAMANVILCAAún no hay calificaciones

- 275-WPS Smaw-05Documento1 página275-WPS Smaw-05aztk777Aún no hay calificaciones

- SOLDADURA - Parte22Documento20 páginasSOLDADURA - Parte22Humberto Huamani PalominoAún no hay calificaciones

- Catalogo LAMINADOS, TUBOS Y PERFILES PDFDocumento2 páginasCatalogo LAMINADOS, TUBOS Y PERFILES PDFJuan CarlosAún no hay calificaciones

- Análisis de Fallo de Un PernoDocumento7 páginasAnálisis de Fallo de Un PernoStiven PuentesAún no hay calificaciones