Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Proyecto de Presión de Gas

Cargado por

danilomauTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Proyecto de Presión de Gas

Cargado por

danilomauCopyright:

Formatos disponibles

Proyecto de Presión de gas

El control proporcional integral derivativo (PID) es la estrategia de control más usada

en las aplicaciones industriales; se estima que más del 90% de los lazos de control

utilizan control PID, dado que es una estrategia simple, efectiva y no requiere una gran

fundamentación teórica para su utilización en los procesos cotidianos (Ang et al., 2005).

Es por esto que, a pesar del desarrollo de estrategias de control más inteligentes y con

mejores resultados experimentales, no se ha logrado desplazar al control PID de la

aplicación en los procesos donde es deseable y a la vez suficiente que las operaciones

que se realizan sean sencillas y sobre todo económicas, especialmente cuando se tienen

limitaciones en la obtención de equipos para ejecutar estrategias más complejas o donde

no se cuenta con operarios capacitados.

El control PID proporciona un tratamiento tanto para la respuesta de estado estacionario

como la respuesta transitoria, y ofrece una solución genérica y eficiente a los problemas

de control del mundo real. Muchos ingenieros están familiarizados con el control PID, y

su uso se ha convertido en una práctica estándar.

En la actualidad, la introducción del control digital ha mejorado las capacidades del

PID, como son la adaptación, la sintonización automática, y la planificación de

ganancia, las cuales pueden ser fácilmente introducidas en el control PID (Knospe,

2006).

El diseño de controladores PID se puede lograr desde diferentes enfoques, que van

desde métodos de ensayo y error, como acercamientos basados en el modelo del

sistema. Por tanto, surge la necesidad de desarrollar técnicas para obtener los modelos

dinámicos de diversas aplicaciones tales como control de procesos, sistemas

medioambientales, sistemas biológicos y biomédicos y sistemas de transporte (Gevers,

2006). El modelado de sistemas físicos es un proceso complicado que se puede efectuar

utilizando dos enfoques diferentes: Uno requiere la aplicación de fundamentos teóricos

basados en leyes o principios físicos; el otro es un enfoque empírico en el cual mediante

la realización de experimentos se pretende obtener un modelo estimado que represente

el comportamiento dinámico del sistema. La identificación de sistemas es el

acercamiento experimental al modelado de los procesos, y se refiere en general al

problema de desarrollar modelos matemáticos de sistemas basado en mediciones de

excitación y respuesta. El interés práctico en la identificación de sistemas es debido a

las dificultades asociadas al derivar modelos de principios físicos, y estos escenarios

hacen de la identificación una herramienta vital en muchas aplicaciones de ingeniería,

desde supresión de vibraciones a control de procesos (Fassois & Rivera, 2007).

Existen algunas características que no se tienen en cuenta en el desarrollo de modelos

matemáticos de sistemas físicos o en el diseño de controladores, como perturbaciones,

ruidos, variaciones de parámetros, entre otras. Esto puede llevar a imprecisiones entre el

modelo calculado y el modelo actual del sistema, y a su vez al deterioro de la respuesta

del controlador ante variaciones en sus parámetros.

En la actualidad todas las industrias desean ser competitivas en el mercado y buscan

reducir sus costos de fabricación, mientras que simultáneamente mejoran su calidad, la

fiabilidad, la modernidad y la durabilidad de sus productos. Para lograr estos objetivos,

se requieren métodos apropiados de administración de producción y optimización, lo

cual es imposible sin la aplicación del control automático y la robótica en las

tecnologías del proceso. La implementación de las tecnologías se basa en el

conocimiento del control automático de procesos continuos, así como de algunos de sus

parámetros fundamentales, tales como: cambios de temperatura, contenidos de

materiales líquidos en tanques, presión en sistemas, intensidad de luz, velocidad de

rotación, etc. Por lo tanto es necesario enseñar a los estudiantes las bases de control y

automatización, reglas del funcionamiento de sistemas de sensores, reguladores y

sistemas operativos (Świder et al., 2006).

La educación en sus diferentes áreas de la ingeniería demanda la existencia de

laboratorios con el fin de proporcionar a los estudiantes conocimiento de calidad y

habilidades prácticas en el campo de control de procesos de la vida real (Matijević et al.,

2014). El avance de las tecnologías computacionales e informáticas ha dado paso a un

nuevo horizonte en el aprendizaje y la enseñanza de prácticas de laboratorio en todo el

mundo. A demás de los tradicionales ejercicios prácticos de laboratorio, los del tipo

virtual-simulado están jugando un papel cada vez más dominante (Alam et al., 2014).

La simulación en ambientes virtuales puede ser una poderosa herramienta para situar a

los estudiantes en escenarios "prácticos" a los que difícilmente podrían acceder en la

realidad, permitiendo establecer un mayor grado de equidad en el proceso de enseñanza

(Fredes et al., 2012).

La combinación de un entorno interactivo dotado de textos, imágenes y simulaciones

promueve la participación activa de los estudiantes en su propio proceso de aprendizaje.

La utilización de las nuevas tecnologías ofrece una nueva posibilidad en la formación de

los profesionales en las diferentes especialidades de la ingeniería (Márquez y Cárdenas,

2008). Por otra parte, actualmente la mayoría de las universidades en los países en

desarrollo están bajo una presión financiera debido a los recortes de fondos de los

gobiernos en sectores de la educación. Lo que afecta significativamente a los programas

de ingeniería, obligándolos a encontrar formas alternativas para la cumplir con la

educación práctica debido a la reducción o reemplazo de laboratorios físicos (Alam et

al. 2014).

Atendiendo a la necesidad de una formación de calidad de ingenieros en el área de

control y la situación actual económica, en el presente trabajo se diseña e implementar

un sistema de control de presión de un tanque en un entorno virtual. El cual permite que

pueda ser modificado conforme avanza la tecnología o según las necesidades que

presenten los programas educativos, de manera que se realicen por ejemplo prácticas

para el diseño de diferentes algoritmos de control. Ventaja que presentaría debido a que

en el mercado la mayoría de los equipos didácticos existentes, tienen el inconveniente

de ser sistemas cerrados, difíciles de modificar y por lo tanto pueden llegar a ser

obsoletos, y además presentan un alto costo (Guevara et al., 2009).

Dentro de los procesos industriales la medición y el control de la variable presión se

hacen indispensables para lograr obtener una producción continua y contar con

condiciones de operación seguras. Cualquier recipiente o tubería tiene una presión

máxima de operación y sobrepasarla puede ocasionar la destrucción no solo del mismo

equipo sino también la del adyacente y poner al personal en una situación de riesgo,

principalmente cuando están implícitos fluidos inflamables o corrosivos. Para tales

aplicaciones, el control y la medición con gran precisión para la variable presión son tan

importantes como la seguridad extrema.

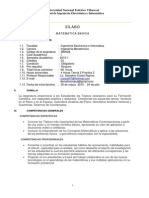

A partir del diagrama a bloques de un control en lazo cerrado mostrado en la figura 1, se

plantea el esquema del sistema de control de presión. La figura 2 corresponde al sistema

de control de presión el cual consta de un tanque de presión, un compresor, manómetros

y válvula de control proporcional. El sistema tiene una válvula para simular el consumo

que puede existir en un proceso continuo. El transmisor le enviará una señal de corriente

proporcional a la presión del sistema al controlador, el cual hace una comparación entre

el punto de ajuste y el valor actual de la variable del proceso, para enviar una señal

correctora a la válvula de control.

Fig. 1: Diagrama a bloques de un

sistema de control en lazo cerrado.

Indicador de presion

Controlador

PT

P-6

S-2 S-3

PIC Tanque

Transmisor

P-9

Compresor PIT

PV

S-1

P-4 E-2

P-5 P-10

V-1 P-2V-3 P-3 V-2 V-5

E-1

P-7 P-8

V-4

Fig. 2: Diagrama P&ID de un sistema de control de presión.

También podría gustarte

- Análisis EconómicoDocumento6 páginasAnálisis EconómicodanilomauAún no hay calificaciones

- Tipo de SueloDocumento1 páginaTipo de SuelodanilomauAún no hay calificaciones

- IntroducciónDocumento1 páginaIntroduccióndanilomauAún no hay calificaciones

- ConclusionesDocumento2 páginasConclusionesdanilomauAún no hay calificaciones

- Conclusión de HipótesisDocumento1 páginaConclusión de HipótesisdanilomauAún no hay calificaciones

- Contrato Civil de Obra CiertaDocumento3 páginasContrato Civil de Obra CiertaMarcoAún no hay calificaciones

- Los 3 ValancesDocumento4 páginasLos 3 ValancesdanilomauAún no hay calificaciones

- Preguntas UsesDocumento3 páginasPreguntas UsesdanilomauAún no hay calificaciones

- Palabras Intercambio Zelio Logic Ethernet Modbus TCP IPDocumento2 páginasPalabras Intercambio Zelio Logic Ethernet Modbus TCP IPCesar GutierrezAún no hay calificaciones

- As PC 201902Documento2 páginasAs PC 201902danilomauAún no hay calificaciones

- Curso Programacion de Camaras WebDocumento1 páginaCurso Programacion de Camaras WebdanilomauAún no hay calificaciones

- Resumen de La PelículaDocumento3 páginasResumen de La PelículadanilomauAún no hay calificaciones

- Palabras Intercambio Zelio Logic Ethernet Modbus TCP IPDocumento2 páginasPalabras Intercambio Zelio Logic Ethernet Modbus TCP IPCesar GutierrezAún no hay calificaciones

- Poa 2017 AgendaDocumento13 páginasPoa 2017 AgendadanilomauAún no hay calificaciones

- LlaaseerDocumento1 páginaLlaaseerdanilomauAún no hay calificaciones

- Actuación de EmergenciaDocumento11 páginasActuación de EmergenciadanilomauAún no hay calificaciones

- 4 Pautas Comportamiento EmprendedorDocumento16 páginas4 Pautas Comportamiento EmprendedorjhalbaruAún no hay calificaciones

- Re CorteDocumento2 páginasRe CortedanilomauAún no hay calificaciones

- Informe ToleraciasDocumento18 páginasInforme ToleraciasdanilomauAún no hay calificaciones

- Informe MecánicaDocumento13 páginasInforme MecánicadanilomauAún no hay calificaciones

- Marco TeóricoDocumento11 páginasMarco TeóricodanilomauAún no hay calificaciones

- Plan Familiar de Emergencia Escola RDocumento6 páginasPlan Familiar de Emergencia Escola RdanilomauAún no hay calificaciones

- RevDocumento1 páginaRevdanilomauAún no hay calificaciones

- Sílabo-Sistemas Cad Cam Cae Oct2014-Feb2015Documento6 páginasSílabo-Sistemas Cad Cam Cae Oct2014-Feb2015danilomauAún no hay calificaciones

- Universidad de Las Fuerzas ArmadasDocumento7 páginasUniversidad de Las Fuerzas ArmadasdanilomauAún no hay calificaciones

- Control NumericoDocumento8 páginasControl NumericoJuanSe Vasquez CrissAún no hay calificaciones

- Parametros Fuzzy ElicoptDocumento4 páginasParametros Fuzzy ElicoptdanilomauAún no hay calificaciones

- Certifica DoDocumento1 páginaCertifica DodanilomauAún no hay calificaciones

- Preguntas Licencia de La ANT Ecuador.Documento38 páginasPreguntas Licencia de La ANT Ecuador.Fercho JaramilloAún no hay calificaciones

- Flete Agua y SaneamientoDocumento18 páginasFlete Agua y SaneamientoWilliams MontesinosAún no hay calificaciones

- Formación Docente Virtual Plataforma Moodle PDFDocumento123 páginasFormación Docente Virtual Plataforma Moodle PDFCesar Augusto Morales Mejia100% (1)

- Planificación Estimulacion MusicalDocumento2 páginasPlanificación Estimulacion MusicalRochiiCampos100% (2)

- Incentivar Los Patios Productivos Como Fuente Sustentable y Rescate de Las Actividades Productivas en El Sector Ii Del Barrio Santa María Municipio GuanareDocumento34 páginasIncentivar Los Patios Productivos Como Fuente Sustentable y Rescate de Las Actividades Productivas en El Sector Ii Del Barrio Santa María Municipio GuanareMireya1970Aún no hay calificaciones

- Diseño Metodologico Del Plan de MantenimientoDocumento2 páginasDiseño Metodologico Del Plan de MantenimientosimonAún no hay calificaciones

- Guia 1 Educacion AmbientalDocumento9 páginasGuia 1 Educacion Ambientalcontrolambiental2939667% (3)

- P-Viento Sur 173.5Documento11 páginasP-Viento Sur 173.5Gandhy CoronelAún no hay calificaciones

- Especificaciones TecnicasDocumento9 páginasEspecificaciones TecnicasErnesto AriasAún no hay calificaciones

- Dirección de Impuestos Y Aduanas Nacionales Certificado de Existencia de Factura Electrónica Como Título ValorDocumento3 páginasDirección de Impuestos Y Aduanas Nacionales Certificado de Existencia de Factura Electrónica Como Título ValorJUAN EMILIO ROMEROAún no hay calificaciones

- 3336-Acta Operfel - 09-05Documento1 página3336-Acta Operfel - 09-05Douglas aranaAún no hay calificaciones

- Municipal I Dad EsDocumento3 páginasMunicipal I Dad EsjoseluisblAún no hay calificaciones

- As-Built Jardin Botanico 4GDocumento25 páginasAs-Built Jardin Botanico 4GFaithful FriendAún no hay calificaciones

- Unidad 9 Movimientos de TierraDocumento5 páginasUnidad 9 Movimientos de Tierradiego100% (1)

- Analisis Pertur PunoDocumento21 páginasAnalisis Pertur PunoHebert PeraltaAún no hay calificaciones

- Propuesta para El Proyecto ComunitarioDocumento3 páginasPropuesta para El Proyecto ComunitarionosredneocramAún no hay calificaciones

- Ficha Técnica - Cables CentelsaDocumento3 páginasFicha Técnica - Cables Centelsamax cerazo.ramirezAún no hay calificaciones

- Examen OCJPDocumento46 páginasExamen OCJPMauricio LlumiquingaAún no hay calificaciones

- Cuadro Sinoptico de InvestigacionDocumento1 páginaCuadro Sinoptico de InvestigacionBelliSanTanaFauBlaAún no hay calificaciones

- Proyecto de Costos y PresupuestoDocumento143 páginasProyecto de Costos y Presupuestoarmando melendezAún no hay calificaciones

- Yudice - Casa GallinaDocumento22 páginasYudice - Casa GallinaMónica BernabéAún no hay calificaciones

- Studio FDocumento5 páginasStudio FGinna Hurtado100% (2)

- Nuevas Formas de Lectura y EscrituraDocumento14 páginasNuevas Formas de Lectura y EscrituraIsabel Crego FragaAún no hay calificaciones

- Bloque 1Documento15 páginasBloque 1Nermis Cabrera CorreaAún no hay calificaciones

- Mini-MACS Spanish 2018Documento2 páginasMini-MACS Spanish 2018kimberly0% (1)

- Informe 2Documento9 páginasInforme 2Jesus EduardoAún no hay calificaciones

- Consejos para Crear Mejores Presentaciones de Power PointDocumento7 páginasConsejos para Crear Mejores Presentaciones de Power PointAslan DavierAún no hay calificaciones

- Triptico Estabilidad Mezcla AsfalticoDocumento3 páginasTriptico Estabilidad Mezcla AsfalticoRobert R Asto CahuanaAún no hay calificaciones

- Tarea 5 Matematica 1Documento4 páginasTarea 5 Matematica 1EdgardAún no hay calificaciones

- Silabo de Matematica Basica I Mecatronica Unfv-Fiei-Ccesa2015Documento6 páginasSilabo de Matematica Basica I Mecatronica Unfv-Fiei-Ccesa2015Demetrio Ccesa RaymeAún no hay calificaciones

- Actividad 1 - Historia de La AutomatizaciónDocumento6 páginasActividad 1 - Historia de La AutomatizaciónMarcos FelixAún no hay calificaciones