Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Sistema y Niveles de Mantenimiento

Cargado por

Renzo Montanare0 calificaciones0% encontró este documento útil (0 votos)

7 vistas10 páginasTítulo original

Sistema y Niveles de mantenimiento

Derechos de autor

© © All Rights Reserved

Formatos disponibles

DOCX, PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

7 vistas10 páginasSistema y Niveles de Mantenimiento

Cargado por

Renzo MontanareCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

Está en la página 1de 10

UNIVERSIDAD NORORIENTAL PRIVADA

“GRAN MARISCAL DE AYACUCHO”

VICERECTORADO ACADEMICO

FACULTAD DE INGENIERIA

Enfoque sistémico e integral del

mantenimiento

BACHILLER

RENZO MONTANARE

C.I 28.557.996

CIUDAD BOLIVAR, OCTUBRE 2021

INTRODUCCION

Debido al avance técnico, tecnológico y científico; la integración en la gestión

de mantenimiento que se rige hoy es mucho más especializada, analítica, práctica

y rigurosa que la realizada años anteriores.

La productividad alcanzada en cualquier sistema industrial, se ve reflejada en

su máxima expresión cuando se cuenta con un proceso asertivo en la toma de

registros, mediciones y evaluación de los índices básicos de la gestión del

mantenimiento (confiabilidad, disponibilidad y mantenibilidad), todo esto con el fin

de garantizar que el parque industrial este en su máxima capacidad de gestión y

producción en cada mejoramiento de las estrategias planteadas, logrando que los

diferentes sistemas se comunicen entre sí (tanto aguas arriba como abajo),

aportando información a las diversas áreas industriales en Tiempo Real.

Los diferentes sistemas de mantenimiento industrial han ido cambiando y

evolucionando todo por el crecimiento económico y la continua

competitividad empresarial, específicamente el sistema Kantiano de

mantenimiento que reconoce la existencia de diferentes elementos que se

entrelazan y se pueden analizar al mismo tiempo para estudiarlo y sacar

conclusiones precisas con más rapidez.

SISTEMA KANTIANO DE MANTENIMIENTO

El enfoque sistémico kantiano plantea la posibilidad de estudiar y entender

cualquier fenómeno, dado que define que cualquier sistema está compuesto

básicamente por tres elementos: personas, artefactos y entorno.

La participación de las personas en cualquier sistema es fundamental, dado

que son éstas las que hacen que el sistema exista y son las que le dan el valor

contextual de realidad entendida en:

Forma mental 48. Indudablemente el mantenimiento es un sistema mental

construido intelectualmente por el ser humano que se basa en el estudio de los

equipos y su comportamiento industrial en el tiempo.

El segundo elemento de un sistema kantiano son los artefactos 49, en el

caso particular del mantenimiento, constituyen el conjunto de máquinas,

componentes, sistemas de producción, herramientas, utensilios, líneas de

fabricación, documentos como órdenes de trabajo o historia de los equipos,

aparatos, materias primas, insumos, repuestos, sistemas de información, entre

otros; los cuales son los elementos reales requeridos para hacer el mantenimiento.

El tercer componente de un sistema kantiano es el entorno, es de carácter

mental o intelectual y son todos aquellos sitios en que se desenvuelve la

naturaleza del sistema, es donde se encuentran las máquinas que hacen posible

la producción de bienes reales o de servicio

Nuevos Enfoques Del Mantenimiento Industrial

El mantenimiento, tanto industrial como de infraestructuras, ha dejado de

considerarse un mero factor de coste, para integrarse dentro de la estrategia corre

de muchas empresas. Un mantenimiento efectivo y eficiente proporciona una

importante ventaja sobre la competencia en el sector productivo y en la calidad de

servicio en el mundo de las infraestructuras. Para orientar la gestión del

mantenimiento, recomendamos trabajar en dos líneas fundamentales:

1. Estrategia de mantenimiento.

El planteamiento de una estrategia de mantenimiento adecuada a sus

equipos es un tema de gran importancia en el que debería involucrarse la

dirección de la empresa, ya que su integración en los procesos y estrategias

corporativas es decisiva para el éxito corporativo.

Independientemente de la estrategia de mantenimiento que elija la

empresa, es necesario gestionar y documentar los trabajos realizados. Muchas

empresas utilizan soluciones informáticas de planificación y gestión del

mantenimiento (GMAO / EAM) que facilitan la gestión, documentación,

planificación y el registro completo de datos. A su vez, estas soluciones ofrecen el

intercambio de información con sistemas empresariales ERP (por ejemplo, SAP,

Navision) y la captación de datos en Tiempo Real de sus equipos y procesos

mediante integración con el SCADA – MES/MOM

Es recomendable minimizar y automatizar las tareas de gestión asociadas

al mantenimiento (con terminales móviles, dispositivos electrónicos de entrada de

datos, de lectura de códigos de barras, etc.)

Para este fin, en algunas empresas será necesario ampliar y optimizar

todavía más la estructura IT del mantenimiento. De esta manera, en el futuro

las actividades operativas de mantenimiento podrán organizarse de forma más

eficiente y efectiva.

En esta estrategia de mantenimiento, la protección del medio ambiente y el

consumo energético juegan un papel importante en la estrategia de mantenimiento

(desde la adquisición de máquinas hasta el desecho de piezas de repuesto).

2. Digitalización del Mantenimiento

El principal objetivo de la digitalización en el sector industrial es alcanzar los

objetivos de fiabilidad, seguridad y rendimiento de los activos mediante el

conocimiento de los modelos de trabajo de los equipos/procesos, la captación y

gestión de los datos, la proactividad mediante la gestión de mantenimiento en

Tiempo Real y la orientación hacia una gestión predictiva. A su vez, sabemos que

el éxito de las compañías industriales dependerá de su capacidad para desarrollar

e implementar una estrategia basada en los datos con el fin de mejorar el

rendimiento de los activos. Partiendo de esta premisa, el mantenimiento industrial

cobra una alta relevancia y requiere de una estrategia de transformación

digital (Industria 4.0) para modernizar sus procesos de gestión, mejorando su

eficiencia y reduciendo sus costes hasta llegar a disponer de un modelo de

negocio integrado con las otras áreas industriales con el fin de alinear todos los

procesos.

Este nuevo enfoque del mantenimiento, no solo tiene

que mantener/optimizar las máquinas/activos y los sistemas de automatización,

sino que también tienen que asegurarse de que los diferentes sistemas se

comunican entre sí (tanto aguas arriba como abajo), aportando información a las

diversas áreas industriales en Tiempo Real. También debe garantizar que sea

posible realizar análisis de datos a través de diferentes soluciones con el fin de

optimizar sus operaciones internas, costes y consumo de recursos.

Por tanto, la industria 4.0 y la transformación digital genera un nuevo

enfoque entre la informática IT y el mantenimiento. Este nuevo enfoque es

también un gran reto para las empresas

¿Qué significa gestionar activos?

La gestión de activos tiene el objetivo principal de coordinar el ciclo de vida

de los activos. Es el conjunto de actividades destinadas a extraer valor de

los activos de la empresa, que evalúa las oportunidades, los riesgos y el

rendimiento deseado de cada uno de ellos, a fin de establecer prioridades.

¿Qué es la gestión de activos en mantenimiento?

Se entiende por activo a los bienes materiales que pertenecen a una

persona, sea natural o jurídica. Estos pueden ser máquinas, equipos, edificios,

vehículos e, incluso, materias primas que vayan utilizarse durante el proceso de

producción.

¿Cómo influye el mantenimiento dentro de la gestión de activos?

Un buen mantenimiento y una correcta gestión de activos son las políticas

que se perfilan como eje clave la competitividad de las empresas a nivel mundial,

ya que una eficiente gestión de activos se traduce en confiabilidad, rentabilidad,

optimización de inversiones y generación de nuevas oportunidades de mercado.

Niveles de mantenimiento:

El mantenimiento industrial maneja muchas funciones dentro de una

empresa. Por lo tanto, dichas funciones según su complejidad deben de ser

tratados en diferentes niveles. Los diferentes temas que maneja el departamento

son clasificados en 4 niveles de mantenimiento:

1er nivel – Instrumental

Este nivel abarca todos los elementos reales requeridos para que exista un

sistema de operación y gestión de mantenimiento en las empresas.

A este nivel le pertenece la gestión sistematizada de la información. Por

ejemplo; todos los registros, documentos, historia, información, codificación,

ordenes de trabajo y todo lo que identifica a los equipos.

También están incluidos los repuestos, utensilios, materias primas e

insumos propios de mantenimiento, las técnicas, los registros históricos de fallas y

reparaciones. Los trabajadores, personas, entrenamiento y capacitación de

funcionarios hacen parte de este nivel.

En general, se abarcan todos los elementos físicos e intangibles que

requieren las personas para realizar acciones concretas de mantenimiento sobre

los elementos y máquinas.

2do Nivel – Operacional:

Comprende todas las posibles acciones por realizar en el mantenimiento de

equipos. Dichas acciones salen a partir de las necesidades, solicitudes y

condiciones de operación.

Entre las acciones que podemos encontrar en este nivel son las acciones

correctivas, preventivas, predictivas y modificativas

3er Nivel – Táctico:

Este nivel contempla el uso de acciones de mantenimiento que se aplican a

un caso especifico

Es el grupo de tareas de mantenimiento que se realiza para alcanzar un fin

al seguir las normas y reglas establecidas para ello. En este nivel aparecen

tácticas como la TPM, el RCM, PMO, proactiva, mantenimiento de clase mundial,

entre otros

4to nivel – Estratégico:

El campo estratégico está compuesto por las metodologías que se

desarrollan para evaluar el grado de éxito; alcanzado con las herramientas

desarrolladas en el nivel táctico

Esto implica establecer índices, rendimientos e indicadores que permiten

medir el caso particular con otras diferentes industrias locales e internacionales.

Es la guía que permite alcanzar el estado de éxito propuesto y deseado.

Según la antigüedad de la empresa y del área del mantenimiento, es

factible que no se lleguen a usar mas de 2 niveles; sin embargo, a largo plazo

dichas empresas deben plantearse poder llevar el mantenimiento a niveles

tácticos y estratégicos para tener un mejoramiento continuo y constante

Estrategia y Tácticas de Mantenimiento

Una estrategia de mantenimiento es la decisión que adoptan los

responsables de la gestión de una planta para dirigir su mantenimiento, haciendo

que un grupo de tareas sean la base de la actividad de mantenimiento, y el resto

de tareas esté supeditadas a ese tipo básico de tareas. Así, existen al menos

cinco estrategias de mantenimiento:

Estrategia correctiva, en la que la reparación de averías es la base del

mantenimiento

Estrategia condicional, en la que es la realización de determinadas

observaciones y pruebas la que dirige la actividad de mantenimiento.

Estrategia sistemática, en la que el mantenimiento se basa en la

realización de una serie de intervenciones programadas a lo largo de

todo el año en cada uno de los equipos que componen la instalación.

Estrategia de alta disponibilidad, en la que se busca tener operativa la

instalación para producir el máximo tiempo posible, y por tanto, las

tareas de mantenimiento han de agruparse necesariamente en unos

periodos de tiempo muy determinados, con poca afección a la

producción.

Estrategia de alta disponibilidad y fiabilidad, en la que no solo se

confía el buen estado de la instalación a la realización de tareas de

mantenimiento, sino que es necesario aplicar otras técnicas en otros

campos (la ingeniería, el análisis de averías, etc.) para garantizar

simultáneamente una alta disponibilidad y una alta fiabilidad de las

previsiones de producción.

CONCLUSIÓN

El mantenimiento actual tiene como objetivo proteger edificios, plantas, equipos e

instalaciones, por lo general, existe un solo propósito para lograr sus funciones

diseñadas y funciones específicas, y se pueden utilizar en condiciones seguras y

económicas. Al nivel de ocupación y plan de uso definido por los requisitos de

producción y calidad del producto. Mantener lo interno y externo de la empresa es

una inversión. En el mediano y largo plazo, no solo traerá ganancias a los

empresarios que logran mejorar la producción a través de esta inversión, sino que

también garantizara un bajo índice de siniestralidad.

Llega un momento en el que, el desarrollo de habilidades y competencias, se

consolida a través del sistema de información de mantenimiento y producción que

a su vez permite implementar los índices e indicadores esenciales a la hora de

evaluar los resultados obtenidos y la manera como éstos contribuyen a lograr los

objetivos de la compañía.

También podría gustarte

- Encuesta ReciclajeDocumento2 páginasEncuesta ReciclajeSandra Severino100% (3)

- MÉTODO AMEF (Resumen)Documento8 páginasMÉTODO AMEF (Resumen)Renzo MontanareAún no hay calificaciones

- Plan de Exportacion de La PaltaDocumento62 páginasPlan de Exportacion de La Paltadiana crhist huaman100% (6)

- Mi Primera PáginaDocumento47 páginasMi Primera Páginajulio neyraAún no hay calificaciones

- Golpe de ArieteDocumento10 páginasGolpe de ArieteRenzo MontanareAún no hay calificaciones

- Ex PosicionDocumento2 páginasEx PosicionRenzo MontanareAún no hay calificaciones

- Estadistica II (Renzo Montanare)Documento8 páginasEstadistica II (Renzo Montanare)Renzo MontanareAún no hay calificaciones

- Golpe de ArieteDocumento10 páginasGolpe de ArieteRenzo MontanareAún no hay calificaciones

- T1 - Probabilidad y Estadística - Hervas Valderrama JuanDocumento10 páginasT1 - Probabilidad y Estadística - Hervas Valderrama JuanJuan HvAún no hay calificaciones

- PROCESO FCAW Caracteristicas y AplicacionesDocumento8 páginasPROCESO FCAW Caracteristicas y Aplicacionessaito kaminomi100% (1)

- Los Instrumentos Públicos Protocolares y Las ProtocolizacionesDocumento4 páginasLos Instrumentos Públicos Protocolares y Las ProtocolizacionesYadi Maylle ParionaAún no hay calificaciones

- Actividad Semana 1Documento5 páginasActividad Semana 1Catherin ZartoAún no hay calificaciones

- Hoja de Deficiencia de Control InternoDocumento2 páginasHoja de Deficiencia de Control InternoKimberly AguirreAún no hay calificaciones

- Pract. 12 Geometria y Trig. Sin ClavesDocumento7 páginasPract. 12 Geometria y Trig. Sin ClavesJosé Fernando Lupaca ChoqueAún no hay calificaciones

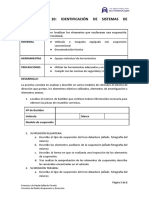

- P10 - Identificación de Los Sistemas de SuspensiónDocumento2 páginasP10 - Identificación de Los Sistemas de Suspensiónartem sAún no hay calificaciones

- Ejercicios Gradiente AritméticoDocumento1 páginaEjercicios Gradiente AritméticoRicardo PerazaAún no hay calificaciones

- Proyecto de GradoDocumento104 páginasProyecto de GradomarcelaAún no hay calificaciones

- Crisis Transporte IOPDocumento2 páginasCrisis Transporte IOPAndrea Margarita Osorio LopezAún no hay calificaciones

- El Fenomeno Del Electromagnetismo.Documento27 páginasEl Fenomeno Del Electromagnetismo.Natalia Acevedo ValenciaAún no hay calificaciones

- Actividad de Aprendizaje Ii-Sistemas Financieros, Mercados e InstitucionesDocumento14 páginasActividad de Aprendizaje Ii-Sistemas Financieros, Mercados e InstitucionesIrene VilledaAún no hay calificaciones

- Proyecto Final v1Documento14 páginasProyecto Final v1Oswaldo Dareel Soto100% (1)

- 1er Parcial Compensadores ControladoresDocumento14 páginas1er Parcial Compensadores ControladoresFabiola MejiasAún no hay calificaciones

- Configuracion de Modem InfinitumDocumento22 páginasConfiguracion de Modem InfinitumOmarMataAún no hay calificaciones

- Analista de Compras - Carlos Gonzalez - NppcieiDocumento8 páginasAnalista de Compras - Carlos Gonzalez - Nppcieicarlos gonzalezAún no hay calificaciones

- Rúbrica de Evaluación Docente - UPNDocumento5 páginasRúbrica de Evaluación Docente - UPNxxxdenixAún no hay calificaciones

- Recortable Tablas de Multiplicar 2Documento12 páginasRecortable Tablas de Multiplicar 2Juan Carlos EscobarAún no hay calificaciones

- Materiales Peligrosos Operaciones USARDocumento128 páginasMateriales Peligrosos Operaciones USARJHONRUEDA0309Aún no hay calificaciones

- Matriz de Validacion TerminadaDocumento5 páginasMatriz de Validacion TerminadaCecilia Jimenez100% (1)

- Contrato de Arrendamiento de Bodega A AlmavivaDocumento16 páginasContrato de Arrendamiento de Bodega A AlmavivakountluigiAún no hay calificaciones

- Asignacion Beneficios 25 Años Martin Mamani ChoquehuancaDocumento4 páginasAsignacion Beneficios 25 Años Martin Mamani ChoquehuancaOskar ChavitoAún no hay calificaciones

- Revelado DigitalDocumento2 páginasRevelado DigitalAbierto en VeranoAún no hay calificaciones

- Guia de Orientacion Modulos de Competencias Genericas Saber-Pro-2017Documento90 páginasGuia de Orientacion Modulos de Competencias Genericas Saber-Pro-2017Sebastian SotoAún no hay calificaciones

- Spanish Manual Korg PadKONTROLDocumento87 páginasSpanish Manual Korg PadKONTROLJuan Manuel FerrariAún no hay calificaciones

- Tareas Asignación Tema1 2022-IIDocumento5 páginasTareas Asignación Tema1 2022-IIDiego Bogarín PicadoAún no hay calificaciones

- Examen Parcial - Semana 4 - INV - PRIMER BLOQUE-DISTRIBUCION EN PLANTAS - (GRUPO5) PDFDocumento11 páginasExamen Parcial - Semana 4 - INV - PRIMER BLOQUE-DISTRIBUCION EN PLANTAS - (GRUPO5) PDFCamilo Esteban Ortega LizcanoAún no hay calificaciones