Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Manual Torno Automat Camporesi0001

Manual Torno Automat Camporesi0001

Cargado por

Victor Idsi100%(1)100% encontró este documento útil (1 voto)

273 vistas38 páginasTítulo original

Manual.torno.automat.camporesi0001

Derechos de autor

© © All Rights Reserved

Formatos disponibles

PDF o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como PDF o lea en línea desde Scribd

100%(1)100% encontró este documento útil (1 voto)

273 vistas38 páginasManual Torno Automat Camporesi0001

Manual Torno Automat Camporesi0001

Cargado por

Victor IdsiCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como PDF o lea en línea desde Scribd

Está en la página 1de 38

Schsg Pes i

TORNOS

AUTOMATICOS

CAMPORESI

INDUSTRIAS CAMPORESI S.A.C.L.F.I., tiene el sumo placer de

brindar 2 sus clientes, el presente-Manual de Instrucciones, para sus

Tornos Autométicos; una méquina de precisién para la fabricacion

masiva de piezes torneadas.

‘Sélo un conocimiento exacto del funcionamiento de le méquina y una

asimilacién correcta de los consejos, insortos en este manual, pueden

‘arantizar mayor rendimiento y mixima calidad. Por tal mativo, reco:

‘mendamos muy especialmente, la lectura de las instrucciones, puet

beneficiaré amplimente su economia

CF eed

Seana CAMPORESI

SAGLFL

FABRICA

DE

MAQUINAS - HERRAMIENTA

CAMPORES! ae

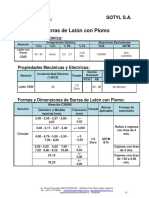

ESPECIFICACIONES TECNICAS

(Cuadrado, distancia entre earas

Didmetro méxime de coscar

Longitud maxima a cilindrar

Rovoluciones de husillo 12 velocidades

‘Motores husillos

‘Motores avance

Peso neto aproximado

Dimensiones caja de amibalaje en mim

‘Volumen para ombalaje marfumo

Fecorrido soporte vertical, hasta

Recorrido de contvapunta de taladrar, haste

Didmetro de sujecion pinzas de contrapunta, hasta

‘Gono morse contrapunta de taladrar, N°

Didmetro maximo de roscar en acero

[“oinm —|

Cap ee a ear a

Herramientas de corar min axdx 120] 12x 3x 120 |

DIMENSIONES

SH [rats Ha28 |

[5200 mm |

SS | Ese

Se

ACCESORIOS NORMALES DE LA MAQUINA

) : 1 Mania

Lave media luna eapuchén pinzs

‘Mange pace apriate manual de pinza sjecion material

‘ave ta

‘aves Allen

Engrasodor a presion

Dispositive de ajuste de curvat

CAMPORESI ec

DIAGRAMAS DE VELOCIDADES

MODELOS HA-IS y HA-25

Bate

seseuszesa

TPpe se TEP OH EMH

Relacién da palancas: leva - carro

B| 16:1 | c} 3,761

BA

oo RPM DEL HUSILLO PRINCIPAL

HATS

Gorreas en A | Correas en” B

Titermedio en pesicion 1 | 900 | 1800 | 2000 | 4000

intermedio en posicion 1 | 1100 | 2300 | 2500 | 5100,

Tnwermedio en posieléa | 1500 | 3000 | 3300 | 6500

cAMPoREsI >

|

Hr [v400 | 2800 [1400 | 2800 |

HA-25

Correas en A Correas en B

Intermedio en posicién | 550 | 1100 | 1225 | 2450

Intermedio en posicién tt 700_| 1400 | 1600 [3200

CE TT ood [1800 | 200 | #000

RPM del Motor 1400 | 2800 | 1400 | 2800

TABLA DE ENGRANAJES

PARA EL ACCIONAMIENTO DE LEVAS

MODELOS Hi

enranases [PIEZAS| ENGRANAJES

A_B_C_D|HoRA|A_B C_D| HORA

2 100 35 90 28| 45 Bo 75 45 + 275

35 100 40 80 * 37] 50 80 75 45 | 305

3 100 45 80 | 41] 45 80 80 40 # 330

33 100. 45.75 ° 44190 35 40 80 375

3 ‘90 50 80 | 50| 90 35 45 80 | 420

38 90 40 80 57/90 35 45 15 + 450

35 90 45, 80 | 64,| 90 35 50 75 500,

3 30 4575 * 68'| 80 25 50 90 | 520

35 90 50 7 «= 75: |100 35 Jo 80 + 585

3§ 80 50 60 80] 90 25 50 #0 | 660

80

4 go | 92/100 25 45 75 * 700

3% go 45 25° 98 too 25 50 75 | 780

3095 43 60 110| 80 45 75 45 + B65

25 100 25 45 +120] 80 50 80 40 | 935

- | 28 ‘90 go So 130] 80 45 BO 40 +1040

3 100A 40 7145 | 99 35 75 45 91250

38 ‘90 75 50 170 90 33 80 45 1340

CAmPoRES! =

TABLA DE VELOCIDADES DE CORTE EN. M/Min.

Y DE AVANCES EN MM./VUELTA)

| es eee conn

wateria, | | cumnerery | entaner. L—

FE] Stor cons | Pertter [con oecorte| sin wrecore | Hata 8 mm @

«| ws | w-s0 | vo-s0 | w-oo | a-a0

Acero SAE 1010) : 0.07- 0.10 | 0.01- 0.03 0.03- 0.06 | 0.02- 0.03 0.05 - 0.08

fewosaetn@] 71 0.70 | v0.70 | so 70_| wo-70 | 30-08

rian |g | o6ti-bon | oais-Bor | of8-doss| 088800 | eat obs | ads ate

am

ReresAe LIT G9 a0 | 70-20 | 70-00 | mo-00 | as-co | _o5-e0

3, | ocr-o10 | oois-o02s | 003-0048 | 003-008 | oos-oi | oad-oia

‘Acero pleonstruc | § 40-50 | 40-50 40-50 | 40-50 22-30 22-30

Rs0tg/mm2 |*, | 0.06-0.08 | 0.015-0.02 | 0.03-0.04 | 0.02-0.04 | 0.03-0.08 | 0.08-0.10

‘Reco ata | | s0-a0 | 0-0 | ao-ao | so-ao | ae-8 | 16-28

| ASonamn® | + | 0062008 |ooto02 | oazs-o.03| one ones | o0s-00s | 00s -008

a

newouwnio |? | 20-20 | 20-0 | 20-30 | zo | 0-8 | 10-15

R-BSkg/mm2 | 3 | 0.06-0.08 |0.01-0.02 | 0.02-0.03 | 0.015-0.02 | 0.03-0.04 | 0.05-0.07

ti

ewe smaio |? | 15-20 | isco | seg _| tee | oo | 9-18 .

R-10okgmm2 | 2 | 0.04-0.07 | 0.01-0,025 | 0.010.025] 0.01-0.02 | 002-0.04 | 0.04-0.06

Acero sleado: 1 14-18 14-18 14-18 8-1 Belt

Reta0Kumm? | 2 | 0.03-0.06 | 001-002 | 01-002 0.015 -0.03 | 0.03 -0.05

Acero oxide: | 4 15-20 15-20 15-20 10.15, 10-15

setae | 2 | 004-007 |oot-o02 | oat-0tes| oai-a02 | 002-004 | o.04-0.05

fica 201 80-150 | 80-150 80-150 | 80-150 50-80

0 0.08-0.15 | 0.02-0.025 | 0.04-0.05 | 0.03-0.04 0,12 -0.18

mie 15 70-80 70-80 70-80 70-80 30-40 30-40

taminedo 2 0.08 -0.15 | 0.02-0.025 | 0.04-0.05 | 0.03-0.04 0.08 - 0.12 0.10-0.15

»

‘Bronce is 80-90 80-90 80-90 80-90 30-40 30-40

fosroo | 2, | 008-015 fooiscoes | 004-005 | 003-004 | 008-012 | 010-015 :

Cobre 8 70-80 70-80 70-80 70-80 30-35 30+35

§ | aaecatz foasaae | o0s-a00 | o0e-00« | 07-040 | 098 a2

‘Aluminio 38 |" 420-180 | 120-180 | 120-180 | 120-180 70-100 70-100

@,| ovs-ais oases | oot-ous |aas-o0 | ogs-ans | o0-018

0

: joo 180 | 100180 | 100-150 | 100-180 | s0-70 | 0-70

‘Decent ‘a0 0.08-0.15 | 0.02-0.025 | 0.04-0.05 | 0.02-0.04 0.06 -0.12 0.10-0.15

t+ FE

Rest

CAMPO! 1

DIMENSIONES DE LEVAS

CAMPORESI eG

DIMENSIONES DE LEVAS

modelo HA-15 HA -25

ios

fen el pevimatra exterior = 1

Love de retronane de brace

LEVA DE TALADRAR

DIMENSIONES DE LEVAS

ANILLO DE LEA,

7 modelo HA-15 HA-25

nse

© Em ol perimetro exterior 1 mm a 1,43"

AEVAS DE CILINDRAR

CAPITULO I

INSTRUCCIONES PRELIMINARES

Es esta une méquins herramiente especialmente disefiade

Y construlda para producir piezas mecanizacas con gran

Drecisién, en tiempos sustancialmente reducidos.

Empero, para lograr dicha produccion y precision es im

prescindible que ¢e rednan clertas condiciones esenciales,

{Que hacen ademés, al funcionamiento correcto y prolon-

‘8do de la méquina, a saber:

a) Instalacion.

b) Lubrioacién.

¢} Limpieza y mantenimiento de sjustes.

4d) Fuente de fuerza motriz correct

2) INSTALACION :

Conocido es el cuidado con que debe realizarse le instal

cién de fas méquinas herramianta, on lo concerniente a la

eleccién del espacio necesario, solider de la base © piso y

nivelacién, pero en el caso de la que nos ocupe, deberén

extremarse las precauciones.

El espacio necesario debe contemplar las posibilidades de

‘acceto eémodo # todas y cada una de les partes de la mé=

‘quine facilitando el eventual desarme einepaccion de elas,

ls extracci6n de virutas y piezas elaboradas, la preparacién

do la méquina y la carga de barras o piezas a elaborar.

La nivelacién se realizard con nivel de precisién, para lo-

rar una perfecta horizontalided del plano formado por

{as borras principales, en el sentido transversal de Ia mé-

nivel.

barra; para nivelars0 aprovechard ol plano de Tas barras

utes 'y pare alinear se podré recurriral uso de un hilo

muy bien tensado, que se colocaré por dentro del husillo

del cabezal y de ia contrapunta, debiendo pasar por el

temtro de cade uno de los sopories moviles de barr, ro-

sien ogado dato pueden sor amurado os padetles«

Recomendamos la culdadosa ejecucién del nivelado ind

sado del conjunto, as( como su periédica verificacton,

uesto que de ello'depende en gran perte, el fécil desi

tamiento de los soportes gute y por consiguiente de las

aarras, teniendo en cuenta que cualquier pequefo ates:

2amiento, producirévariaciones en las dimensiones de

1 piezas y adomés el desgaste prematuro de los roda-

"antor principales; pinzasy mecanism de certo do las

b) LUBRICACION

Dobe realizarse en un todo de acuerdo con Ia gute de lu

bricacién, respetando las cantidades y calidades de los lu-

bricantes'y ademés los porfodos Indioados, puesto que

allo es el resultado de la experiencia en el uso de esta mé-

quina y con el cual se han obtenido los mejores resulta

dos en cuanto a duracién con el minimo desgeste,

©) LIMPIEZA Y MANTENIMIENTO.

DE AJUSTES

Se dobe disponer que ol operador de la méquina, love a

‘cabo una limpieza general de la misma, con la mayor

‘cuencia posible.

Atiora bien, hay sectores que necesarlamente deberén sor

ndidos con especial atencién, ya que su correcto fun-

lonamiento depende en buena parte de ello.

En este caso debemos considerar

1) Pinzas y buje de cierre de las mismas.

2) Carros portaherramientas y colizes.

3) Barras guia principales.

d) FUENTE DE FUERZA MOTRIZ

NECESARIA.

La maquina debe conectarse a una linea de corriente al~

ternada trifésica de 380V x 60 c, con el agregado del po-

Jo neutro para obtener 220 V nocesarios, en la Ifnea de

los interruptores autométicos del tablero.

idad de la fuente es imprescindible, para asegu-

jonamiento dptimo de los motores, contacto-

res y los protectores autométicos.

Es acontejable adomés realizar una conexién especial a

tierra para lograr as( les méximas condiciones de segu-

vided,

campores!

\

CAPITULO IT

NOCIONES BASICAS PARA LA OPERACION DE TORNOS AUTOMATICOS.

1) VELOCIDAD DE CORTE ADMISIBLE

Es Ia velocided dada en metros por minuto, a la que

posible mecanizar, distintos materiales de acuerdo a su

composicién y calidad, teniendo en cuenta en cada caso,

el tipo de herramienta Usada.

La velocidad de corte admisible, cuyos valores se encuen-

tran ya determinados y tabulados con el diémetro ma

mo, sobre el qua actdan las herramientas, constituyen los

datos necesarios para poder atioptar, por medio del edlculo

(© de las tablas gréficas, el ndmero’de rpm a que deberd

rotar el husilo.

Para ol célculo se aplica une varlante de la férmula pa

determiner las velocidades tangenciales o periféricas.

Velocided perférice 0 tangencial en

‘metros por minuto.

4 Diémhetro en mm sobre el que so

calcula la Vp.

fn tpm degiro.

En nuestro caso fa Vp representa la V de corte admis

Poor lo tanto tendremos.

Velocidad de corte admisi

4 Diémetro de la barra # mecanizi

diametro méximo sobre et que ac-

‘dan las herramientas.

apm a que debe girar el husilo.

2) AVANCE

en mm por vuelta de husillo que reali

iento, cuando

Es el recor

las herramientas en su direcci6n de movis

‘actian sobre el material # mecanizar.

Los avanees estén también tabulados v verfen Ue acuerdo

con los distintos materiales las herramientas y el grado

de acabado requerido de las piezas a producir.

En Ia tabla correspondiente se podrén selec

vances mds convenientes y las velocidades de corte acmi-

bles, para una serie de materiales y operaciones do m

canizedo.

3) TIEMPO PRODUCTIVO

Y TIEMPO IMPRODUCTIVO

En todo ciclo de mecanizado, cualquiera see la méquina

sobre la que se efecti, el tiempo total de produccién e-

‘td compuesto por dos parciales principales a saber:

Tiempo neto de mecanizado, o sea el que transcurre

‘mientras las herramiontas ofectdan ol corte del material y

l tiempo que insumen los movimlentos, en operaciones

complementarias, tales como la colocacién y extraccién

de la pieza, el desplazamiento de las herremientas hasta

«al punto de trabajo y el retorno a su posicién inicial.

En el torno automético ol tiempo productive representa

ol tiempo neto de mecanizedo y el que transcurre duran-

1 las operaciones complementariss, se denomine tiempo

improductivo.

Ahora bien, como el ciclo total de trabajo se cumple du-

rante un giro completo del érbol de levas, los tiempos $8

‘medirén an grados y la suma de jos dos grupos principa-

les deberdn totallzar slempre 360° sea

ti +tp = tt =360° 6 también tp = 360°—ti

En al ces0 més comtn de trabajo, en tornos automatons,

el de le produccién de piezas, partiondo de material en

batta, los tiempos improductivos seran:

a) Apertura y cierre de pinzas con el material a tope 40°.

2 Retroo de a hrrartent de cortar 40%

En catos especiales los tiempos improductivos deberdn

computarse de acuerdo con la disposicién y disefio de

leva.

4) RENDIMIENTO DE LA MAQUINA

EN PIEZAS POR HORA.

Este concepto indica solamente el total de piezas/hora

‘que produce la méquina sin tener en cuenta el tiempo

{que inevitablemente so piorde on la carga de barras y en

{os eventuales reafllados de herramientas.

El verdadero rendimionto suele ser de un 10% a un 20%

Inferior del tedrico, sein sean las condiciones de tra

bajo y la sencillaz de las plezas a producir, es asf muy po-

le, que con la exageracién de los valores edoptados, de

vances y volocidades, se mejore el rendimiento teérico,

pporo al fin se comprueba que el verdadero rendimiento

‘sea muy inferior, debido al mayor nimero de detencio-

nes para el reafilado, con 1 consiguiente aumento en ol

‘consumo de herramlentas.

FORMULA PARA CALCULAR EL RENDIMIENTO

PIEZAS/HORA, ;

en piezes/hora

© simplificando:

rax6

‘en la que: ra suma derevoluciones aplicadss arendimiento

R rendimiento en piezas/hora

ti tiempo improductivo

18 nero de rpin 2 que gira ol husillo,

Se entiende por revoluciones aplicadas a rendimiento las,

‘que represontan la cantiad de wieltas del husillo, duran-

‘e las cuales permanecen en actividad las herramientas:

sobre el material.

campores!

Les revoluciones que emplean les operaciones comple-

menterias que #0 realizan simultdneamente con las prin-

‘pales, son llamadas necesarlas y no deben incluirse sus

pparcales, en la suma para el célculo.

La formula do rendimiento con algunas variantes, nos

permitiré calcular las longitudes de levas en grados para

cada operecion puesto que como ya mencionamos las re-

voluclones aplicadar a rendimiento se producen durante

! tiempo productivo, 0 sea 360" menos el tiempo impro-

1) LEVAS

En nuestro torno automético ta evolucién del trabajo se

desarrolla por medio de levas que impulsan a los carros

soportes portaherramienta,

Ls levas van montadassobre los ejes que poses la méqui-

ni, Uno principal y otros dos secundarios, que reciben el

movimiento de un motor especial, por medio da un tren

{do engranajes cembiables que es, a fin, el que fila o regu

|i la produccién horaria (ver tabla de engranajes en ef

presente manual o en la parte trasora de la méquine).

ipos cle levas de disco o radial y cilfndrica

accionan ‘os earros poctaherramiontat wert

‘ol brazo para tops de mater

decilindrar.

En ol caso de los portaherramientas verticales, el despla-

zamiento que producen las levas puede ser aumentado 0

disminuido, segin sea la posicidn de la barra que conecta

los brazos intormedios.

2).CALCULO DE LEVAS

Para proceder al célculo de levas y por eonsiguiente al del

rendimiento horario, debe utilizarse fa "Planilla de célcu-

{os de tiempos 7 levas’” que hasido preparada para tel fin

yy ademés, seguir un orden de operaciones que econse)

‘mos edoptar, ya que ha demostrado ser el més convenien-

te y es el que a continuscién describimos.

4) Realizar a la vista de un plano o muestra de ta pieza a

producit Un eroquis a oscala 1:1 en el cuadriculado de la

Plenilla y sobre él indicar o proyactar las herramlentas y

Portaherramientes a utilizar.

b) Haciendo un repaso mental, o con fa ayuda de un bo-

ttador, determinar el ordon de ias operaciones dle mecani

zado ¥ anotatles en la misma forma en la columna “Ope-

taciones” de la planilla, No olvidar las operaciones no

productivas tales como aperture y cierre de pinzes con

materiale tope, retroceso de herramienta de corte, etc.

¢} Determinar el mémero de rpm més conveniente pars

1 husillo, tomandolo en base a la clase, didmetro del ma-

terial ealided de fa herramienta, utilizando a este fin, fa

tabla de velocidadlas de corte y ol diagrama de velocida

4es respectivamonte.

3) Con la ayuda dol croguis realizado, calcular el recorri-

en le columna “R de la pla

4) Adoptar ol avance por vuelta para cada operacién, da

!98 que se ubicaron fécilmente en la tabla de velocidades,

totes y-avancet y consignarlos en la columne "Av" de Ia

alanilla, en el rengién correspondiente,

) Contos datos de lor puntos “sy “e" calouler ef nd

nero de revoluciones necesarias para cada operscién y

‘tar los resultados en la colurmna “m”.

camporesi ©

ductivo, tendremos por cada grado de yiro del drbol de

levas, un ndmero de revoluciones de giro de husillo, de

donde que, multiplicando asta cantidad por el numero

do revoluciones nocesarias (rn) para cade operacién, ob-

tendremos la longitud de lava en grados que le corresnon-

de; resumiend

CAPITULO III

Para realizar esta cdiculo se aplicaré la siguiente formula:

re

m= —Z> donde 1 revoluciones necesarias (on vuelta)

t J Fi. recorrido de trabajo (en mm)

‘ ‘Av avanes (en mm vuelta)

19) Determinar con los datos obtenidos y con un nuevo

estudio de las secuenclas de las operaciones, ef niimaro

de revoluciones que se aplicarén al rendimiento, consig-

nnarlas en la columna "ra" y hacer le suma do elias, cuyo

resultado dabaré anotaree en el pie de Js misma columns,

hh) Hacer fa suma de los tempos improductivos, anotadas

tn fa columna “ti” que corresponden a las operaciones

accesorias.

1) Deducir de 360° fa suma de los "ti", obteniendo asf ol

‘tiempo productive total “tp”.

}) Cateular el rendimiento en piezas/hora y adaptarlo

la maquina con el correspondiente reajuste, de acuerdo

‘con Ia tabla de engransjes de cambio.

Para este célculo aplicar fa siguiente formula:

BAAD on aque Ph Produccién en plezas/hora

“tp. tiempo productivo en grados

{360° tiempo improductivo)

ra uma de revoldeiones apie

dasel rendimiento

1 nimero do rovoluciones del

puso.

1) Caleular Ia longitud de leva corerpondlents a cada

peracion, con los datos conocidos y consgnaros en la

columna Lie

En ere cao utili la rmul

UPA donde Li: Lo en grados.

8S tiempo productive en grads.

re sume do rev, aplicados a rend-

mmiento.

rm ravoluciones nacestia para c2-

ds operacion.

1) Con tos resultados obtenidos se deberé proceder al or-

denamiento de las levas, indicéndolo en las colurinas O°

2-360° para dejar ast especificada su disposicién y mon-

taje en la mquina, que se realizard utilizando el disco

graduado provisto para tal fin.

m)Para terminar, en ta columna “Ede ta plenilla habré

‘ue fijar a elevactén de cada una de tas loves, como da-

to imprescindible pare su construccién y posterior mor

taje indicando ademés la disposicién de Ia relacion de

transmision de los brazos de palance.

En los carros transversales del modelo RA-42, la eleva-

ccidn."E” es igual al racorrido “A” puesto que la relacion.

de los brazns que la accionan, es de 1 a1

nn) Para elaborar las levas de disco podrén utilizarse las

planti jadas, «que edheridas conveniontement

facilitarén el trazado de las mism:

UEMPLO DE CALCULO Nt 1

cORTAR

Enteste case al procete mot large pare la produccién de lo

tet corte, sendo pot 10.

cdleule de Tae levos

los dices de Tevor sore low corr

Coles y ronsversales se preparon abiertor de. moner

‘que

Butdon mantic desormar lo méauine (er dimeraones

steve,

Rewuta pues que to longitud maxima de io favo et de 270°,

Silo gplicomos o une piesa en la que el carte e8 predomi

tiempo secur

dere pora'ta sujecidn y el telroceso de lo hevromlente de

Gerter!"e se0 360" — 50° = 310"

Si queremos evitor el trabajo de desormar le porte trasero

para colacar una Ieva ave sin aberture pot permite logror

30 cant'dod de grades, debemot ulllizor pore el corte el

Soporte transversal delatera, que viene provisto de dos

pporeleves, endo Io solucion colncar dot leves soperpuetten,

fon que trabojende “urea continugcion’ de le” ota.

sullen 310"

Pore el céleulo seguimos el orden stoblecido en ef CAPI-

ULo wi

PUNTO A

Come ‘it trot0 de une piezo sencill, que aslo necesito ser

acholloneds y corteda, tomames pore ln operacian de corte

6! toporte transersol delontaro. (eon doble portalevetl, Con

el vertical traseo V1) achaflenomos bilateralmente Ta. piero

‘on el trontversal trosero (TH, se pre-corte.y com el tone

versal detontero (Ta) ae cork

El retraceso del Td y el proceso de sujeciin y tope se consic

eran como tempor pardidos

PUNTO 6

‘Anotemes los operaciones en la. plenilla,

PUNTO ¢

fn la toblo de velocidades de corte on ocero SAE 1112),

Yomomos como volor permisible, el de 40-70 m/min, En

el diogromo de velocdedes ue indica, pora un diimetro de

men y una velocidad de. 83 m/min, un mimero de revolt

‘iones ‘de usillo de" 2.500 rpm,

Punto 0

fayectos de teabojo te tomon del

los croauss de lo

e

EI trayecto de cone (Td) ser Sb 1m Seam, el pee

corte se electuard hosta un diémeteo. de 2mm

Cie

rr

z 7

El echotlanado et de 1.2 mem, como trayeete pore ¢! ache

Nionede opuntomos 1,3 mm

Punto t

Lot ovences se escogen tervendo en cuenta lot orientaciones|

de lo tablo-de avonces para ochollanor, pre-cortor y cor

Yomando ! volor a 0,03 mm/rev

Punto F

Colsviomos los revoluciones de husillo necesarias (mn) poro

ode. operocié:

Teoyecto de pre-corte (TH)

13

Achationay —

<= 43 revoluciones

* “003

2

-cortar 2 100 revoluciones

id O08

5

a sen

= 167 tevoluciones

PUNTO ¢

Como oplicades 0 rendimiente, 4 computan los revoluciones

‘gut hon sido necesariat pora sl corte, © sea. 167, pero gusta

‘que el comiento de atogue de lo herromenta, Ge pre-cor

Preceda en un breve Intervalo ol comiente'de io de certar

lino de los 100 revoluciones que macesita el prescorte, se

‘mnota tembién come determinante de rendimlonts y esilze

ene’ la sume de 168 revoluciones ‘como determinanies. de

tandimiento,

PUNTO Ht

Para el etroceto de fo heromiante de tonsar vs ancien 10°

core tempo improduciv, teniands tomo objet, elie ue

cl abrine To piitor el malarial, ¢0° wu everes, ronpo ie

hevromienta de corte

‘como tiemgo Improduetive enotomas 40° necstorios

pore lo apertura cee de lay ince” walyr cotonta

sta monera lo sme de los hemp improdvcl!vos os de

530°" quedondo war To macanitecion, tome herp, ahi

tro Soe

Punta »

Colculomos ef rendimierto de piezat por hore

IN? Rev husilo x (60° - Tiempar impr od

hg cee tees aD — Tbe eet

er ‘Suma de vevoluclones aplicador o rend. x 6

Ne

PLN mm ee 77 ptanonl hts

Tex s

Se alusta to produccién ola tabla de angranoies, to més

‘proximoda es de 780 Ph, por lo misma table. selecciona-

‘mot al juego de engroncies ‘que serd: 100/25/50/75.

PUNTO K

Colculomos lot longiudes dh lave con wv correspondiente

‘ome

(360°. Yamoon imoroductve

Tine de Ras. oli, @ end

Golelondo era code operockin tenemos

210°

ax a= 1

aio*

88 56 100 me 184

Toe * :

aioe

768

Un X Rew, nacenorion we

‘Achotlonor

Pre-cortor

Cotter

X 167 = 308°

a

CAMPO!

RESI

PLANILLA DE CALCULOS DE TIEMPOS Y LEVAS

a eT

PIEZA Ne 1242 = |

MATERIAL LATON

SECCION o i

MEDIDA 25 aay

CICTHet ths

VELOCIDAD DE a

CORTE m/min, 140 {

HUSILLO Hele

PRINCIPAL RPM 1200 i Pn en

/PRODUCCION “ee

|PIEZAS/HORA 105 ue i

JUEGO sas

DE ENGRANAJES 50-75-45-80 ba,

ACCESORIOS | i

FRESADOR DE ROSCAS

PORTA MOLETAS

HTA, CIRCULAR

Revoruclones races Tee

‘Avance

OPERAGIONS | oor | Pea | Site [nese l merc orate] ire | mt?

A] av( om ores] ip | we |e | a |e

‘Sujetar 40 40, 40.

‘Acercat_GP a _[20 20 | a0 | 60 |

Taladrar_ CP 18 0,1 | 180, 180 64 64 60_| 124

(To) Perfilar 5 | 0,03 | 167 58 42_| 100

(Wr) Moletear o4 [oor [40 14 | 410 | 124

Retirar_ (Vr) BA ass 10 yo | 124 | 134

(Tr) Fresar Rosca 14 0,005] 280 280 98 98 _| 134_| 232

(Vo) Cortar 13,5 | 0,04 |'337 | 337 vig | 118 | 232 | 350

Retirar 10 10 | 350_| 360

FORMULAS PRACTICAS , 797 | 80

otcin pianos husillo x (360° — Tlanpos Improductivos) _

uofones aplicadas a rendimiento x 6

‘Tiempos improductivos

Long. loves en gradot = ee ee Tae Rev. noceeriy =

Ravoluciones de husillo necesarias Fin =

CAMPORES!

a

PLANILLA DE CALCULOS DE TIEMPOS Y LEVAS

J T

eae EJEMPLO DEL CALCULO

MATERIAL SAE 11I2

|SECCION @ Me

MEDIDA omm

VELOCIDAD DE T

CORTE m/min. 63 rt

HUSILLO

PRINCIPAL RPM = 2.500

PRODUCCION

IEZAS/HORA ™m

JUEGO +

DE ENGRANAJES 100/25 |__|

50/78 f

ACCESORIOS 14

Maquina HA 15

wads J Teves

Neco. [Apiiced.| Tiempo | Tiempo | Long.

Racor | yicita | saries | rand. | improd.| produe.| leva | O°%4*

Avance

Hasta | Elovac.

Cortar Ta 5 | 003 | 167 | 167 308

Retiar Td 10.

FORMULAS PRACTICAS 168 |. 50 | 310

(N® Rev. husillo x (360 — Tiempos improductivos) 2,500 x 310 _

ee oy a Ce iil

lempos improductivos

Long. levas en gados = 22 — Tiempos Improductivos Rey, necesarias = 1

‘Suma de rev. aplie. « rendim.

Revoluciones at usilo necesarias Rn = —E

he ——__—

cAMPoRES! Co

PLANILLA DE CALCULOS DE TIEMPOS Y LEVAS

T

PIEZA Unisn ° Lt.

. ve TAMINADO DE ROSCAS

MATERIAL, Laton

SECCION e

MEDIDA 13 mm 4

a

VELOCIDAD DE ay

CORTE m/min. 130

HUSILLO 4

PRINCIPAL RPM = 3.200 Ht a

g] ra a E

PRODUCCION a reat

PIEZAS/HORA Por juste o BS,

le table 585

JUEGO

DE ENGRANAJES — 100/25

40/80 |

ACCESORIOS Td

Portarrodillos pare Resear

)

vé

Revotuciones weds cy

Avance

OPERACIONES wanet | ece. [Apicad.| Tero | Tiempo | Long.

wish 2 rend | mproa.|prodve.| teva | Det" | Hasta | Eleva

a [afm |e fa | |e [ie fe Te

Poner_a tope y swietor ao o | a0

Taledrer 245 [0.12 | 205 | 205 230 | 330 | 40 [270

Retroceso 37_| 270 | 307

Rebojer 09,54 1a] 0.03 | 60 o7_| 40 _| 107,

Taminor Rosca 0,45 [6.0075] 60 o7_ [0 [77

‘Achoflanar 24 | 0,04 | 60 o7_| 240 | 307

Tronzor 4_| 6.04 | 100 [75 as_| v2 | 243 | 355

Retrocero 5 355 | 360

3.200 315

2806

= 600

Long, lev en grados = 280" = Tiempos improduetvos

x Rev, necosa

aplic. @ rendim,

R

Rovolucionas de husilio necesarias Rn

44

LAMINADO DE ROSCAS

Laminar rosess, lo mismo que moletesr, supone un cam-

bblo de forma sin desprendimiento de viruta. El rodilo ta

minador montado en un portaherramienta especial ot

Jmogen refleje (0 sea inversa) de lerosca que vaa laminarse.

Si Is rosea a laminar es a derechas, el rodillo debe tener

rosea a. izqui ‘Lor ‘fileter del rodillo deben tener

istas vivas, para fecilitar su penetraci6n en el material

Debemos pretornear la parte laminable

rodillo. La longitud de rosea (que equival

rodillo) no debe sobrepasar, a ser posible,

la rosce. Asimismo es aconsejable que el paso de la rosca

laminar no sea superior a 1 mm. El diémetro méximo

de rodillo laminador permitide por nuestro portaherra:

imienta (HA 15 - HA 25) es de 35 mm,

Con tas siguientes formulas calculemos los diémetros de

rodillo laminador y de pieza pretornead:

et eel

ane

ener |

oy

eo

Significado de los signos.

D™ = Ditmetro exterior de la rorca terminads

Dy = Didmetro de la espiga pretorneads (a la medida

del rodillo.

h = Paso de rosoe.

Dp = Didmetro del rodillo laminador.

n" = Namero de filetes del rodillo laminador.

Este procedimiento de laminar, sirve también para pro

ducir roscas cénicas, slendo el célculo de roditios algo

‘més diffe. En el laminado de roscas se acepta como tra-

‘yecto de trabajo ol siguiente valor: 0,7 x profundidad de

‘Avance: 0,004 haste 0,008 mm/revolucién.

Ejemplo de célculo (laminacién de una rosea M10 x 1).

1) Eleccién de las RPM del husillo.

Para latén didmetro 13 mm elegimos en la tabla de velo

cidades de corte un valor de 3200 RPM que corresponde

a una volocidad de corte de 130 mts/min.

2) Especificecion de les distintas operaciones.

Se taladra con la contrapunta de taladrar (mecha plana

escalonada). Simulténeamente, con el transversal trasero

se rebsje el diémetro a roscar haste dejarlo 2 le medida

del rodillo laminador, y a continuacién se lamina la ros

ccacon ol transversal

Con el portaherramienta vertical trasero se bisela por I

parte donde se va a tronzar y con el soporte vertical d

lantero se tronza le pieze.

3) Doterminacién dels trayectos de trabaio

[= (ten wn|oy => 107 xm)

270 [Dy =O —

1Bh)x 9] Dy =D ~(076«n)

Toledeod 245 mm

Rebar 12 mm

Laminar 0148 mm (0,7 x 0,68 = 0,48)

‘Achalioner 2 mm

Tronser a om

4) Fijscién de avances

‘Achatlonar

‘ronear

5) Revoluciones necesarias de husilo pera cade oper

‘hla 8 = 206

nas ee

oa ew com

1a 4

Achat B= com.

:

romer ~apa = 1000.

6) Fijacion de revoluciones eplicadas a rendimiento

Taledrar

‘Tronzer

El taladrado con sus 205 rev. do husillo, os fa més laroa

de todas las operaciones, y durante su trnascurso se pus-

de rebsjar @ diémetro adecuado y laminer la rosca. Una

‘vex terminado al taladrado, adn quedan por anatar, co-

‘mo determinantes de rendimiento, as 75 rev. que corres

onden a un trayecto de tronzado de (2 + 1) = 3 mm,

pose @ que el grusso de la pared de Ia pioza a tronzar 06

s6lo de 2,5 mm.

pga tet =

(10-7=3;5-=1,6+1=26)

7) Determinactén de los tiempos secundarlos:

‘atroceso dele herromlenta decor sf

Sujetar ao

8) ciclo et endnientshorato:

Prodecon P= 22202315. = 600 posh

por ajuste ala tabla 686 pzs./h.

9) Célculo de las longitudes de levas:

2) Longitudes de levas necesarias

Tels B18 208 = 200"

eboier BE om on

Lani od BS oo = or

Achaiane En oom om

Tontar 318 x 100= 1128

) Grados de leva aplicados al rendimiento:

Teladear

Tronzar as

10) Orden cronolégico det trabajo

Ver planilla de célculos

11) Las elevaciones de leva se calculan del mode habitual

12) Géleulo de rodillo laminador M10 x 1:

‘Valores eonoci

Dibmetro exterior del rosco

Paso da rosce

ongitud de roses (ancho dal rodilo)

Didmetro intarior dl radio.

Valores elogides:

[NUmero de lets de rola: n = 3

{Dh xn=(10-1)x9=Ox3= 27 mm

on Ta plaza

100,86 1 10 ~ 0,65 = 9.34 mm.

CAMPORESI

a

Roses dl redilio

MIO x | DIN 243, de triple Hier,

1 lequierdos retilicados

BIHUSILLO PARA TALADRAR Y ROSCAR BTR

Este acoesorio trabaje tenlendio fija la pinola de fa contra-

punta de taladrar y en rotacién el husillo de roscar.

‘Tiane 6 velocidades de rotactén y e¢ por lo tanto de fécit

comodacién con reepecto a la velocidad del husillo det

‘orno, en lo concernlente a la diferencia de RPM.

Durante ol fileteado el husillo de roscar gira en el mismo

tide que ol de Is méquina pero a inferior nimero de

APM, Por medio de un motor de polos conmutables y

tuna lave conmutadora regulable, se aumenta al doble el

‘nGmero de RPM del husllo de roscar sobrepasando de os-

‘tamanera las RPM del principal, produciendo e| descen-

0 de Ia rosca. Con este accesorio se puede perforar y la-

bar roscar Interiores o exteriores (diémetro maximo de

rosca MB en acero y M10 en latén y metales ligeros).

‘Ademés es factible realizar trabejos de taladro répido y

escorlado,

Para ol taladro répido se debe invertir ta polaridad del

‘motor, logrando de esta manera que el giro del husillo

pperforador sea antagonico al del husillo principal.

Con el accesorio de taladrar y roscar se debe emplear un

‘topo de material espacial para el mismo.

Utilizando este accesorio el rendimiento tiene un méximo

dde 760 P/H. Al pasar las 600 P/H las levas normales dé

tun sr remplazades por ots de més suave cone y

La leva pivotante llava al husillo de roscar a posiciin de

trabajo.

‘Segiin cual sea la duracién del roscado, se dispone de tres

distintos peret de levas_pivotantes intercambiables:

30°60", 60"-120" y 120°-180"

El méximo de carrera axial de las dos pinolas de contra-

punta es de 43 mm (trayecto de acercamiento mas tra

vyecto de trabajo).

En el husillo de roscar esa carrera se amplia 15 mm dada

la montura flotante del portaterr

Cuando se utilice simulténeament

‘rar habré que tener en cuenta que el despegue radial

fcarro de eilldrer, una vez terminado su cometido, sea @

‘més tardar simulténeo pero de preferencia anticipado al

‘0 posicién de la pinola de la contrepunta de roscar.

‘TIEMPOS IMPRODUCTIVOS

11 Acercamiento de Ia pinole contrapunto de taladrar:

Normelmente, pera dar lugar al tope se computan 20mm,

= 20%, puesto que en el perimetro de la leva + mm = 1°

(esta anctacién puede varlar pues se rige por el diémetro

del material y el didmetro de la mecha).

2) Trayectos do retroseso de las pinolas:

Une vez concluida ls operacién, as pinolas de contrapunta

rogresan a su posielén original por la accién de resortes.

En fa pinola de taladrar, los grados de pérdida que ello

supone dependen de Ia longitud total del trayecto da re-

troceso (el de acercamiento més el de trabajo = 43 mm

‘méximo), mientras que en la de roscar el trayecto de re-

troceso igual al trayecto de acercamiento (la carrera des-

cendente do la terraja entre ya en el célculo, al computer

{as ravoluciones dela “operacion roscar en descenso" co-

mo aplicadas @ rendimiento)

El retroveso de la pinola de taladrarse epunta como tiem-

po improductivo el de a deroscarrara vez entra en cuent

‘Los grados computables como pérdida por el retroceso.

dd las pinoles (trayacto do acercamiento més trayecto de

‘rabajo) y los correspondientes por igual concepto al hus

Io de rosear, se conocen consultando las tablas correspon-

dientes.

TAYECTOS DE RETROCESO DE LAS PINOLAS EN GRADOS

DE TALADRAR DE ROSCAR

eaters tel dr ieoncne, Toye de vetocase | Grodes de retoceno

‘Fhnayecto oe taba} ra 7

20 men To mn *

25 mm 15 ewe 7

30 men 20 mm 7

= 25 mm vo

35 mm 15 =

40 mm 16" ata

43am 16" ee

i Viraje 0 posicién del husilo de roscar:

10 valor constante una perl

en cuenta que ef viraje radial

tanto en sproximacién como en despoguo sélo debe ini

clarse uns vez concluido el movimiento de retroceso

‘axial de la pinola de contrapunta en accién,

4) Trayecto de acercamiento del husillo de roscar:

La carrera conmutatriz del mecanismo eléctrico deman-

jebe dejar strés.un trayecto

minimo de 45 mm para que el motor salte a doble veloci-

dad de revoluciones. Por lo tanto, el trayecto de aceroa-

‘miento para fa pinola de contrapunta de roscar ha de esco-

gerse de manera tal que sumado a la longitud de rosca dé

tun total de 45 mm.

Gomo el acercemiento tiene lugar bajo los 46°, resulta

‘que el trayecto de acercamiento en mm es igual al tiem

bo secundario en grados.

Colocendo en el conmutador de mando un casquillo inter-

‘medio, puede ebreviarse la carrera conmutatriz desde 452

25 mm. En estecaso-se habré de computar (como travecto

de acercamiento para el husillo de roscer) s6lo el nimoro

de mm precisos para que lasuma de longitudde rosea mas

®f trayecto de acercamiento seo igual a 25 mm, shorran

do de esa manera grados de pérdide y aumentando el

rendimiento de plezas.

g 2 2

oumpeeoe $f EL

e 3. ase

sab bis

th ge et

AYECTOS DE RETROCESO DE LAS PINOLAS DE TALADRAR EN GRADOS

'5) Viraje de retirada de fa pinola de contrapuntade rosear:

El Viraje de esta pinole a posicién de partida exige un

tiempo de 20%, que generalmente no se compute come

pérdida

LONGITUD MAXIMA DE PIEZAS A ROSCAR

Roscado exterior

La longitud maxima es de 38 mm, el trayeoto de acerea-

rmiento del husillo de roscar seré do 20 mm (necesarios

par

La carrera total es en ese caso de 43 mm,

Si restamos 43 - 20 mm tenemos una longitud maxima

cde 23. mm para la rosca;ahora bien, como el portaterraja,

flotante abn permite un desplazamiento de 15 mm logra-

‘mos un méxlmo de 38 mm,

El desplazamiento méximo de la pinola de taladrar os de

43 mm. La profundidad méxima dle taladrado depende

de los diémetros del material y la mecha, segin que el to-

pe de material estorbe o no a la meche.

Rosca interior:

Para el roscado interior cambiamos ol portaterraja por

‘una eabeza de sujecion

largos méximos de rosea, splicamos lo dicho en el pérrafo

anterior aconsejando, sin embargo, no superar en el larg

tun valor meyor al doble 0 el triple del didmetro de

CAMPORESI OY

[___PLANILLA DE CALCULOS DE TIEMPOS Y LEVAS

PIEZA we 1236 q [ TT

4 itt

MATERIAL AL p/aut EEE

MEDIDA 9/16 SHIT

VELOCIDAD DE 140 as j

CORTE m/min, 140

HUSILLO

PRINCIPAL RPM 3200

PRODUCCION

PIEZAS/HORA 350

Jueco t

DE ENGRANAJES i [

ACCESORIOS [ I {

BIHUSILLO DE TAL. y ROSC. t f |

OPERACIONES — | nyo. | vos, | sae [ste [nce pas | Se | ceee | wan [eae

Sujetar 40 40, = 40

fore FT 8 isa ss

Taladrar (Pin 1) 15 [0,12 | 125 125 80 ‘80 55 | 135

Retirar Pin_1 15 15_| 135 | 150

Viraje 35 35 | 150 | 185

feseor a 5 is 05 | 200

(Tr) Entallar 3,5 | 0,02 | 175 105, 40 (| 145

(Vo) Cortar 7,5 | 0,04 | 187 187, 115 | 115 | 235 | 350

Retirar 10 350 _| 360

uel lah

f—_—_______j_}

FORMULAS PRACTICAS 374 [130 | 230

IN* Rey, hustllo x (360"

‘Suma de revolucione

Produecién piezas/hora = yproductives)

_ 360° — Tiempos improductivos oy, necesarias

Long. eves en Brados = a edi. * Rev. necesa

: R

Revoluciones de husilo necesarias Rn = —S—

CAMPORES!

PLANILLA DE CALCULOS DE TIEMPOS Y LEVAS

PIEZA Ne 1213 |

MATERIAL SAE 12L14 : t ey

SECCION

MEDIDA 20,6

VELOCIDAD DE

CORTE m/min. 65

HUSILLO

PRINCIPAL RPM = 900

PRODUCCION

PIEZAS/HORA 40 me

JUEGO

DE ENGRANAJES zeni0014e!

5

ACCESORIOS t

Revoluciones ar200s Teas

‘vanes | cee. [apices | Tiemos [Tiempo | Long.

wba ‘tend. | improd.| produe.| leva

a wpm fr | ae [oe te [oe Te

OPERACIONES =|... Desde | Haste | ctovacl

‘Sujetar 40

‘Levantar (CL) 10:

Cilindrar_(CLY 26 | 01 | 260 | 260 %

0

16 [01 [160 | 160 45

; Talad. y Tornear 19 [01 190 50

i (Tr) Calar 33 | 0.03 | 110 | 110 30.

- (Vr) Precort. y Chaflan. | 3.3 | 0,03 | 110

(Vo) Cortar 13 [0,03 [433 | 339 90

Retirar ial 10 =

Se ea

FORMULAS PRACTICAS 1063 | 70 | 290

: ___ Ne Rev. husilo x (360° — Tiempos improductivos)

Producol6n piezas/hora = Sana de revoluciones aplicedas a rendimianto x 6

=. 360" — Tlempos improductives.

‘Suma de rev. aplic. a rendim,

Long. levas en grados

eae

Revoluciones de husillo neceserias Rn = —5-

También podría gustarte

- Barra de Laton Caracteristicas MecanicasDocumento6 páginasBarra de Laton Caracteristicas MecanicasVictor IdsiAún no hay calificaciones

- Factura Electronica: Código 006Documento1 páginaFactura Electronica: Código 006Victor IdsiAún no hay calificaciones

- Barras EspecificacionesDocumento2 páginasBarras EspecificacionesVictor IdsiAún no hay calificaciones

- Folleto Tornos Camporesi0001Documento15 páginasFolleto Tornos Camporesi0001Victor Idsi100% (1)

- Clase 7 Aceros Curvas TTT PARTE 2Documento20 páginasClase 7 Aceros Curvas TTT PARTE 2Victor IdsiAún no hay calificaciones

- 1-UNIDAD-5-Aceros-Curvas TTTDocumento17 páginas1-UNIDAD-5-Aceros-Curvas TTTVictor IdsiAún no hay calificaciones

- Flujo de Caja - Análisis - Estudio FinancieroDocumento10 páginasFlujo de Caja - Análisis - Estudio FinancieroVictor IdsiAún no hay calificaciones

- UT 1 Clase 2. Campo Elèctrico. Ley de Gauss. 2021 Con EscrituraDocumento44 páginasUT 1 Clase 2. Campo Elèctrico. Ley de Gauss. 2021 Con EscrituraVictor IdsiAún no hay calificaciones

- Em431 Tornillo Sin Fin RH 2021Documento20 páginasEm431 Tornillo Sin Fin RH 2021Victor IdsiAún no hay calificaciones

- Tpnº10 Tornillo Sin Fin y Rueda Helicoidal (Em)Documento2 páginasTpnº10 Tornillo Sin Fin y Rueda Helicoidal (Em)Victor IdsiAún no hay calificaciones