Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Deescripción Del Proceso PEBD

Cargado por

Ilse Solis0 calificaciones0% encontró este documento útil (0 votos)

2 vistas2 páginasTítulo original

Deescripción del proceso PEBD

Derechos de autor

© © All Rights Reserved

Formatos disponibles

DOCX, PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

2 vistas2 páginasDeescripción Del Proceso PEBD

Cargado por

Ilse SolisCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

Está en la página 1de 2

Descripción general del proceso de Polietileno.

La planta de polimerización consta de tres trenes de reacción estándar con equipo

auxiliar, cada una de las cuales es capaz de funcionar de forma independiente. Por tanto,

las unidades de reacción separadas pueden operar con corrientes de etileno de

composición diferentes, para producir diferentes grados de polietileno y pueden iniciarse o

apagarse sin afectar a las otras unidades de la planta.

La reacción de polimerización se lleva a cabo mediante un proceso continuo en el que el

etileno, alimentado al recipiente de reacción a presiones en el intervalo de 1100 a 1550 kg

/ cm2, se polimeriza típicamente hasta un 18-21% en una sola pasada a través del reactor.

El etileno no convertido se separa del polímero y se recircula a una presión intermedia de

280 kg / cm2, (nominal), para re-compresión al reactor.

El etileno se recibe de la fuente de suministro a una presión de aproximadamente 50 kg /

cm2 y entra en un receptor a esta presión donde se mezcla con el etileno devuelto a

través del compresor de refuerzo desde la corriente de reciclaje de baja presión. Desde

este recipiente, el etileno se comprime primero a una presión intermedia de separadores

de 280 kg / cm2, y en segundo lugar a la presión de reacción mediante un compresor

secundario de dos etapas antes de ser alimentado a través de enfriadores al recipiente de

reacción.

El reactor está equipado con camisas de calefacción (enchaquetado) y tiene una

capacidad nominal de 1500 litros. Es de forma cilíndrica con un volumen de reacción de

10,3: 1 de relación longitud: diámetro, y se agita mediante un agitador axial que se

extiende por toda la longitud del recipiente de reacción. El agitador es accionado por un

motor interno ubicado en una carcasa que está separada del espacio de reacción principal

por el bloque de soporte del cojinete del agitador superior; por lo tanto, al operar el motor

del agitador a la presión de reacción completa, se evita la necesidad de cualquier sello de

prensaestopas de alta presión

El etileno de alimentación frío entra generalmente en el recipiente de reacción en cuatro

corrientes separadas, una de las cuales siempre se dirige a través de la tapa superior del

recipiente para enfriar el motor y evitar cualquier entrada de polímero en el espacio del

motor. El catalizador se inyecta continuamente en el reactor para controlar la reacción de

polimerización exotérmica a niveles de temperatura seleccionados, que normalmente dan

entre 18% y 21% de conversión del etileno en polietileno.

Para proteger el reactor, en caso de pérdida de control que pueda conducir a la

descomposición explosiva del etileno, el recipiente está equipado con cuatro discos de

ruptura a través de los cuales los reactivos se descargan a la atmósfera a través de

conductos de explosión equipados con equipos de inmersión de agua.

Los reactivos calientes pasan del recipiente de reacción y se descargan mediante válvulas

gemelas de control de presión a dos líneas encamisadas paralelas (conocidas como

enfriadores de producto) en las que se enfrían los reactivos, antes de entrar en el

recipiente de separación de 280 kg / cm2. Se trata de un recipiente cilíndrico vertical

calentado por vapor de media presión, en el que el polietileno se desentraña de la mayor

parte del etileno no cubierto, que luego se recicla a 280 kg / cm 2. Este etileno reciclado

pasa a un segundo separador, que tiene un diseño similar al primero, pero funciona como

un recipiente para el polímero arrastrado, y luego pasa a través de enfriadores con camisa

de agua y se une al etileno de reposición del compresor primario. Los separadores

centrífugos con camisa están incorporados en el sistema de enfriamiento del gas de

retorno y se purgan periódicamente para eliminar el polímero bajo. La presión de

funcionamiento del sistema de separación y reciclado de 280 kg / cm 2 se controla

mediante el ajuste de la tasa de bombeo del compresor primario, que determina la tasa de

adición de etileno de reposición comprimido fresco, para equilibrar lo que sale del sistema

como polímero, purga de etileno y como pérdidas incidentales.

El polietileno fundido sale de la tolva de baja presión a través de una extrusora de tornillo.

Los aditivos pueden introducirse en el polímero en la base de la tolva de baja presión, ya

sea por inyección como masterbatch desde una extrusora satélite o, con menos

frecuencia, por inyección como solución en alcoholes minerales.

El polímero fundido es alimentado por la extrusora a una unidad de corte de cara de

troquel sumergida en la que el polímero se corta en pequeños gránulos cilíndricos. Luego,

la suspensión de polímero / agua se concentra en un decantador antes de que los

gránulos se transporten hidráulicamente a la parte superior de la torre de acabado, donde

se separan del agua de transporte, se secan, se prueban, des gasifican, desodorizan y se

envían al almacenamiento a granel.

También podría gustarte

- Proceso Productivo Del Polietileno de Baja DensidadDocumento18 páginasProceso Productivo Del Polietileno de Baja DensidadIlse SolisAún no hay calificaciones

- Análisis de Los Efectos de La Estructura Química Sobre El Proceso de Formación de Puentes de Hidrógeno Controlado Electroquímicamente.Documento95 páginasAnálisis de Los Efectos de La Estructura Química Sobre El Proceso de Formación de Puentes de Hidrógeno Controlado Electroquímicamente.Ilse SolisAún no hay calificaciones

- Polimeros, Cristales y Materiales CeramicosDocumento17 páginasPolimeros, Cristales y Materiales Ceramicosfofo27100% (4)

- Polietileno 2Documento6 páginasPolietileno 2Ilse SolisAún no hay calificaciones

- TEMA5AQODocumento22 páginasTEMA5AQOIlse SolisAún no hay calificaciones

- Ch11 (Compatibility Mode) PDFDocumento28 páginasCh11 (Compatibility Mode) PDFJorge Cortez ElizaldeAún no hay calificaciones

- 3.6.4 (1) - Relaciones Entre Estructura y PropiedadesDocumento30 páginas3.6.4 (1) - Relaciones Entre Estructura y PropiedadesCoryAún no hay calificaciones

- En ZimasDocumento20 páginasEn ZimasIlse SolisAún no hay calificaciones

- Esquema-Resumen Unidad 9 PDFDocumento12 páginasEsquema-Resumen Unidad 9 PDFAna María VillanuevaAún no hay calificaciones

- BosDocumento10 páginasBosIlse SolisAún no hay calificaciones

- AbsorcionDocumento5 páginasAbsorcionIlse SolisAún no hay calificaciones

- Ensayo SustentabilidadDocumento2 páginasEnsayo SustentabilidadIlse SolisAún no hay calificaciones

- Pasivacion y Corrosion de MetalesDocumento9 páginasPasivacion y Corrosion de MetalesIlse SolisAún no hay calificaciones

- Definicion de LogisticaDocumento11 páginasDefinicion de LogisticaIlse SolisAún no hay calificaciones

- Fabricación de AzúcarDocumento11 páginasFabricación de AzúcarIlse SolisAún no hay calificaciones

- AbsorcionDocumento5 páginasAbsorcionIlse SolisAún no hay calificaciones

- EnzimasDocumento8 páginasEnzimasIlse SolisAún no hay calificaciones

- Fabricación de AzúcarDocumento11 páginasFabricación de AzúcarIlse SolisAún no hay calificaciones

- Clasificacion de Operaciones UnitariasDocumento13 páginasClasificacion de Operaciones UnitariasIlse SolisAún no hay calificaciones

- Matlab r2006bDocumento62 páginasMatlab r2006bTony OcampoAún no hay calificaciones

- Clasificacion de Operaciones UnitariasDocumento13 páginasClasificacion de Operaciones UnitariasIlse SolisAún no hay calificaciones

- Anexo - Tarea 4Documento16 páginasAnexo - Tarea 4Maicol HuertasAún no hay calificaciones

- Coalescente TX Alveg TexanolDocumento11 páginasCoalescente TX Alveg Texanolkarla villagomezAún no hay calificaciones

- 5to QUÍMICA TEMA 6 2023 Nom HC IDocumento4 páginas5to QUÍMICA TEMA 6 2023 Nom HC ImaribelAún no hay calificaciones

- Materiales Dentales OriginalDocumento6 páginasMateriales Dentales OriginalMarcelo CortezAún no hay calificaciones

- Wellcap Nivel IDocumento193 páginasWellcap Nivel IALEJANDROAún no hay calificaciones

- Biologia CBC Energia y MetabolismoDocumento13 páginasBiologia CBC Energia y MetabolismopopiamapeiAún no hay calificaciones

- Cárdenas Et Al. 2018Documento7 páginasCárdenas Et Al. 2018Diego MuñozAún no hay calificaciones

- Taller Asincronico INDDocumento12 páginasTaller Asincronico INDJesús David Ramos RamosAún no hay calificaciones

- Plan de Mantenimiento QuincenalDocumento1 páginaPlan de Mantenimiento QuincenaleuvilAún no hay calificaciones

- Visita - CachimayoDocumento8 páginasVisita - CachimayoLuis Fernando Ccansaya CorralesAún no hay calificaciones

- CLORODocumento6 páginasCLOROMajo GutierrezAún no hay calificaciones

- 11° Química - 8e - 2TDocumento3 páginas11° Química - 8e - 2TIsddey Mariana Sayago VegaAún no hay calificaciones

- Polimeros y Resinas PDFDocumento23 páginasPolimeros y Resinas PDFCristopher OchoaAún no hay calificaciones

- UntitledDocumento10 páginasUntitledGabriel FloresAún no hay calificaciones

- Diagrama de Flujo Velas IsabelDocumento4 páginasDiagrama de Flujo Velas IsabelHarold Moyitha SanchezAún no hay calificaciones

- Catalogo GomacDocumento28 páginasCatalogo GomacMiguelAún no hay calificaciones

- Informe L4 QUI420 IbuprofenoDocumento6 páginasInforme L4 QUI420 IbuprofenoGabriel PalmaAún no hay calificaciones

- Contaminación Del SueloDocumento7 páginasContaminación Del SueloDaniel TicllacuriAún no hay calificaciones

- Ionómero de VidrioDocumento9 páginasIonómero de VidrioNataly HernandezAún no hay calificaciones

- Astm C 114Documento66 páginasAstm C 114Milagros Ituza Revilla100% (4)

- AMINOÁCIDOS PropeDocumento26 páginasAMINOÁCIDOS PropeJosue OrozcoAún no hay calificaciones

- Procesos de Alteracion - Mineralizacion en Sistemas Magmatico HidrotermalDocumento118 páginasProcesos de Alteracion - Mineralizacion en Sistemas Magmatico HidrotermalAlexanderAún no hay calificaciones

- I. Antecedentes de Los Procesos de ManufacturaDocumento16 páginasI. Antecedentes de Los Procesos de ManufacturaHember Monroy BermudezAún no hay calificaciones

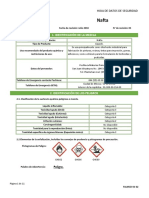

- Hoja de Seguridad NAFTADocumento11 páginasHoja de Seguridad NAFTAJonathan Aguilar CortésAún no hay calificaciones

- Impresión 3D Con Materiales ElástoméricosDocumento12 páginasImpresión 3D Con Materiales ElástoméricosMauricio Rodriguez NeiraAún no hay calificaciones

- Documento Escaneado de Harry MilafDocumento25 páginasDocumento Escaneado de Harry MilafOscar Ramses Chavez GuitrinAún no hay calificaciones

- Orientacion Resolucion Hoja 3 Prob PropDocumento3 páginasOrientacion Resolucion Hoja 3 Prob Propariadna fernándezAún no hay calificaciones

- PDF Materiales Peligrosos 1 IntroduccionDocumento22 páginasPDF Materiales Peligrosos 1 IntroduccionDanna Celis CastilloAún no hay calificaciones

- Control Union - Comparativa CERTIFICACIONESDocumento26 páginasControl Union - Comparativa CERTIFICACIONESJuan IgnacioAún no hay calificaciones

- Flujos de Procesos - Variables y DiagramasDocumento23 páginasFlujos de Procesos - Variables y DiagramasLaura TorresAún no hay calificaciones

- Curso Práctico de Química GeneralDe EverandCurso Práctico de Química GeneralCalificación: 4 de 5 estrellas4/5 (4)

- Minerales y vitaminas: Micronutrientes esenciales en la alimentación, nutrición y salud.De EverandMinerales y vitaminas: Micronutrientes esenciales en la alimentación, nutrición y salud.Calificación: 3 de 5 estrellas3/5 (2)

- Notas de clase. Manual de farmacognosia: Análisis microscópico y fitoquímico, y usos de plantas medicinalesDe EverandNotas de clase. Manual de farmacognosia: Análisis microscópico y fitoquímico, y usos de plantas medicinalesAún no hay calificaciones

- El método de los elementos finitos: Un enfoque teórico prácticoDe EverandEl método de los elementos finitos: Un enfoque teórico prácticoCalificación: 3 de 5 estrellas3/5 (4)

- Fisicoquímica II: Materia, electricidad y magnetismo. Fuerzas y camposDe EverandFisicoquímica II: Materia, electricidad y magnetismo. Fuerzas y camposAún no hay calificaciones

- Lentes de contacto: composición química y propiedadesDe EverandLentes de contacto: composición química y propiedadesCalificación: 3 de 5 estrellas3/5 (2)

- Fundamentos de procesos químicosDe EverandFundamentos de procesos químicosCalificación: 5 de 5 estrellas5/5 (3)

- Flujo de fluidos e intercambio de calorDe EverandFlujo de fluidos e intercambio de calorCalificación: 1 de 5 estrellas1/5 (1)

- Principios básicos de bioquímica de los alimentosDe EverandPrincipios básicos de bioquímica de los alimentosCalificación: 4.5 de 5 estrellas4.5/5 (2)

- Investigación de mecanismos de reacción en química orgánicaDe EverandInvestigación de mecanismos de reacción en química orgánicaAún no hay calificaciones

- La química al alcance de todosDe EverandLa química al alcance de todosCalificación: 1 de 5 estrellas1/5 (1)

- UF1666 - Depuración de aguas residualesDe EverandUF1666 - Depuración de aguas residualesAún no hay calificaciones

- Guía práctica de dimensionado de tuberías: Agua, gas, calefacción y energía solarDe EverandGuía práctica de dimensionado de tuberías: Agua, gas, calefacción y energía solarCalificación: 3.5 de 5 estrellas3.5/5 (4)

- Bioquímica: metabolismo energético, conceptos y aplicaciónDe EverandBioquímica: metabolismo energético, conceptos y aplicaciónCalificación: 4 de 5 estrellas4/5 (7)

- Mediciones y métodos de uso común en el laboratorio de QuímicaDe EverandMediciones y métodos de uso común en el laboratorio de QuímicaCalificación: 4.5 de 5 estrellas4.5/5 (3)

- Suministro, Distribución y Evacuación Interior de Agua SanitariaDe EverandSuministro, Distribución y Evacuación Interior de Agua SanitariaAún no hay calificaciones

- Lecciones de Química HeterocíclicaDe EverandLecciones de Química HeterocíclicaCalificación: 5 de 5 estrellas5/5 (1)