Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Chatarra Férrea

Cargado por

JosueTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Chatarra Férrea

Cargado por

JosueCopyright:

Formatos disponibles

Chatarra férrea.

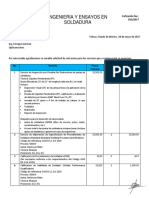

Operación 1: selección y acopio de la chatarra férrea.

Inspección 1: la chatarra férrea pasa por un control de calidad.

Operación 2: se trasporta al área de almacenamiento.

Cromo.

Operación 3: se trasporta con una grúa al área de fundición.

Carbono.

Operación 4: se trasporta con una grúa al área de fundición.

Operación 5: se trasporta al área de fundición.

Operación 6: se trasporta el acero fundido mediante una cuchara de trasvasé.

Operación 7: se introduce el acero fundido al convertidor A O D se encarga de la descarburación,

reducción, desulfuración.

Inspección 2: se toman muestras para analizar que si carece de cromo o carbono.

Operación 8: se le añaden los elementos químicos que le hacen falta al acero.

Operación 9: se trasporta mediante una grúa el acero fundido del convertidor A O D.

Operación 10: cuchara de colado: se encarga de retirar todas las escorias que pueda tener el acero

fundido.

Operación 11: se coloca el acero fundido en la lingotera en donde se solidifica.

Operación 12: se trasporta mediante unos rodillos.

Operación 13: se corta el acero a la medida requerida mediante el oxicorte.

Operación 14: se esmerila el acero con muelas abrasivas.

Inspección 3: se inspecciona para asegurar la calidad del acero.

Operación 15: se trasporta mediante unos rodillos.

Operación 16: laminación en caliente se introduce el acero al ornó de precalentado.

Operación 17: se trasporta mediante unos rodillos.

Operación 18: delaminación en una desbastadora reversible se encarga de reducir el espesor del

acero.

Operación 19: se trasporta mediante unos rodillos.

Operación 20: tren acabador stekel, se encarga de calentar el acero para evitar problemas de falta

de ductilidad.

Operación 21: se trasporta mediante unos rodillos.

Operación 22: se introduce el acero precalentado con un es pesor de ( 2 y 10 mm ) a una

bobinadora.

Operación 23: se trasporta mediante un monta carga.

Operación 24: regeneración térmica, se encarga de darle las propiedades metalúrgicas que a

perdido en el proceso (se calienta el acero luego será enfriado de manera controlada).

Operación 25: decapado, se encarga de darle el aspecto característico del acero.

Inspección 4: se inspecciona mediante un sistema automático de alta precisión.

Operación 26: tren de calentamiento reversible se encarga de darle el espesor adecuado.

Operación 27: se trasporta mediante una grúa.

Operación 28: se introduce al ornó de recosido para otorgarle las propiedades que a perdido en el

proceso de fabricación.

Operación 29: tren squimpas se encarga de dar el acabado final.

Operación 30: se trasporta mediante una grúa.

Operación 31: line de corte en este proceso se corta el acero a la medida requerida.

Inspección 5: sen toman muestras para la certificación.

Operación 32: se trasporta mediante una grúa.

Operación 33: embalado del producto terminado para protegerlo y que llegue en óptimas

condiciones al cliente.

Operación 34: se trasporta mediante un monta carga al área de almacenado.

También podría gustarte

- DocumentoDocumento1 páginaDocumentoJosueAún no hay calificaciones

- Lester 1Documento14 páginasLester 1JosueAún no hay calificaciones

- ObjDocumento1 páginaObjJosueAún no hay calificaciones

- Pre SupuestoDocumento14 páginasPre SupuestoJosueAún no hay calificaciones

- Presupuesto CorregidoDocumento14 páginasPresupuesto CorregidoJosueAún no hay calificaciones

- 24.del 20 Al 24 de Jun 2022Documento1 página24.del 20 Al 24 de Jun 2022JosueAún no hay calificaciones

- Preguntas Estudio Del TrabajoDocumento5 páginasPreguntas Estudio Del TrabajoJosueAún no hay calificaciones

- Capacidad de Planta-1Documento20 páginasCapacidad de Planta-1JosueAún no hay calificaciones

- EJERCICIO 2 y 5Documento14 páginasEJERCICIO 2 y 5JosueAún no hay calificaciones

- Tesis 1Documento77 páginasTesis 1JosueAún no hay calificaciones

- CONTABILIDAD XDDocumento24 páginasCONTABILIDAD XDJosueAún no hay calificaciones

- MarlonDocumento3 páginasMarlonJosueAún no hay calificaciones

- Capacidad de Planta-2Documento16 páginasCapacidad de Planta-2JosueAún no hay calificaciones

- CONTABILIDADDocumento22 páginasCONTABILIDADJosueAún no hay calificaciones

- T04990Documento122 páginasT04990JosueAún no hay calificaciones

- Examen 6Documento19 páginasExamen 6Alain Dax SanchezAún no hay calificaciones

- Nitritos en AguaDocumento11 páginasNitritos en AguaCarolina SpathAún no hay calificaciones

- P1 Electroquimica Intro y Marco TeoricoDocumento6 páginasP1 Electroquimica Intro y Marco TeoricoDonaldo ValenciaAún no hay calificaciones

- Cntral TermicaDocumento41 páginasCntral TermicaMauro Ignacio Nogales VillavicencioAún no hay calificaciones

- Instalaciones Sanitarias-ModeloDocumento1 páginaInstalaciones Sanitarias-ModeloYOVER ALBERTO Julian yanquiAún no hay calificaciones

- Análisis Del Ciclo de Vida HdpeDocumento6 páginasAnálisis Del Ciclo de Vida HdpeEduardo CtxAún no hay calificaciones

- Fullerenos y Quantum DotDocumento20 páginasFullerenos y Quantum DotSofia Zapata AriasAún no hay calificaciones

- Es Montokril Liso BaseDocumento3 páginasEs Montokril Liso BaseYllen CuevaAún no hay calificaciones

- Informe de Fisicoquimica 2Documento18 páginasInforme de Fisicoquimica 2Ruth Andromeda Lazarte MontesinosAún no hay calificaciones

- APUSDocumento57 páginasAPUSSergio VigoyaAún no hay calificaciones

- Ficha Tecnica Afirefenix RZ1-K Mica (As+)Documento10 páginasFicha Tecnica Afirefenix RZ1-K Mica (As+)Alfredo CordovaAún no hay calificaciones

- Retie 2010Documento22 páginasRetie 2010Alexander FraileAún no hay calificaciones

- Criterios Estructurales Jorge PalmaDocumento33 páginasCriterios Estructurales Jorge PalmaGebo Estructurando HermosilloAún no hay calificaciones

- Cotización No. 25 R1Documento3 páginasCotización No. 25 R1Aries MarteAún no hay calificaciones

- Flotación, Check List Operacional - UstDocumento3 páginasFlotación, Check List Operacional - UstCarlos Collao NielsenAún no hay calificaciones

- Practica 2Documento4 páginasPractica 2Ricardo BautistaAún no hay calificaciones

- Unidad 5 2023 PandeoDocumento14 páginasUnidad 5 2023 PandeoLambert AnaAún no hay calificaciones

- Articulo HTLS Formato CIDET 301018Documento11 páginasArticulo HTLS Formato CIDET 301018Diego TautaAún no hay calificaciones

- Kennametal BasicsDocumento36 páginasKennametal BasicsRaymundo López100% (1)

- Tecnologia Del CueroDocumento24 páginasTecnologia Del CueroJoel Alexander MendozaAún no hay calificaciones

- Remediacion de SuelosDocumento6 páginasRemediacion de SuelosMaria Nathalia Aragon SanchezAún no hay calificaciones

- Manual de Las ArcillasDocumento21 páginasManual de Las ArcillascristianAún no hay calificaciones

- Diccionario QuimicaDocumento5 páginasDiccionario QuimicaLesly RuizAún no hay calificaciones

- Revolucion Peltier PDFDocumento7 páginasRevolucion Peltier PDFEnrique L BlancoAún no hay calificaciones

- S3 A Predim. de Losas Aligeradas, Maciza y NervadasDocumento67 páginasS3 A Predim. de Losas Aligeradas, Maciza y Nervadasmarilia leon santamaria MariliaAún no hay calificaciones

- Examen Parcial QU-142Documento3 páginasExamen Parcial QU-142Miguel Riveros CabreraAún no hay calificaciones

- Pavimentos Flexibles y RígidosDocumento28 páginasPavimentos Flexibles y RígidosAngie Villasante EscalanteAún no hay calificaciones

- CV JQPDocumento1 páginaCV JQPQuispePumaJAún no hay calificaciones

- Almacen UltimoDocumento5 páginasAlmacen UltimoWilsonAún no hay calificaciones

- Limites de ContraccionDocumento5 páginasLimites de ContraccionMariana Villasante VargasAún no hay calificaciones