Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Informe Maquinaria Linde H160

Cargado por

Mario Muños0 calificaciones0% encontró este documento útil (0 votos)

9 vistas7 páginasTítulo original

informe maquinaria linde H160

Derechos de autor

© © All Rights Reserved

Formatos disponibles

DOCX, PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

9 vistas7 páginasInforme Maquinaria Linde H160

Cargado por

Mario MuñosCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

Está en la página 1de 7

Linde H160

Nombre: Mario Muñoz Ulloa.

Carrera: TNS en Mecánica Aut. y M.P.

Asignatura: Análisis y Diag. De fallas.

Profesor: Rodrigo Andrade Scarpa.

Fecha: 17/10/2020

Introducción

Con este trabajo tenemos la misión de identificar, extraer información y además la

capacidad de interpretar un plano hidráulico especifico de una maquinaria.

También seguir aprendiendo sobre fallas comunes de estos componentes

hidráulicos que componen el sistema de la maquina ya que la mayoría de estas

tiene sistemas hidráulicos de alto tonelaje muy complejos de entender y se vuelve

necesario este aprendizaje para un mecánico.

Válvula N°9 (posición cruzada)

Primeramente, una bomba de 44cm cúbicos absorbe fluido desde el tanque

atmosférico pasando antes de entrar al sistema por un filtro tipo malla que impide

el paso de elementos contaminantes.

Ya dentro del sistema se dirige al bloque de válvulas en el cual en esta ocasión

la válvula 9 estará en posición cruzada ya que el joystick ha sido manipulado

enviando una señal de pilotaje. Entonces con el pasaje central cerrado el fluido se

ve obligado a salta a la válvula check y cruzar de manera diagonal para así salir

del bloque de válvulas y subir en dirección a los cilindros N°5 provocando

avance vertical y de esta forma subir las uñas.

Cuando la presión intente superar los 3.000 psi siendo esta cifra el tope máximo

del sistema se abrirá la válvula N°8 que se une a la línea de retorno y también

alimenta al cilindro N°18 que es el encargado de mantener el motor a una

revolución de trabajo dependiendo del esfuerzo de la tarea requerida. Todo esto

gracias a que el sistema es presurizado y la presión es igual en todo el sistema.

Válvula N°9 (posición paralela)

En esta posición el fluido proveniente de la bomba N°24 solo circula por la línea

de retorno y el aceite dentro de los cilindros N°5 es obligado a pasar por una

válvula reguladora de caudal unidireccional que libera el fluido de una forma

controlada para que la presión no decaiga de manera brusca al momento de que

bajen las uñas y se provoque el retroceso de los cilindros N°5, finalmente el

aceite se reincorpora a la línea de retorno y luego a tanque.

Válvula N°12 (posición cruzada)

Primeramente, la bomba de N°24 absorbe fluido desde el tanque atmosférico

pasando antes de entrar al sistema por un filtro tipo malla que impide el paso de

elementos contaminantes.

Ya dentro del sistema se dirige al bloque de válvulas hasta dar con la válvula

N°12 que está en posición cruzada producto de una señal de pilotaje proveniente

del joystick, permitiéndole al fluido solo el paso por la válvula check e introducirse

de manera cruzada por la válvula y salir por el otro extremo en dirección hacia el

bloque de control el cual se compone por dos válvulas de alivio las que se

encargan de retener el fluido dentro de los cilindros, para evitar que el mástil se

incline hacia adelante involuntariamente producto de la carga sobre las uñas,

luego llega a los cilindros N°6 en donde provoca inclinación hacia atrás de

manera controlada por joystick.

Válvula N°12 (posición paralela)

Cuando la válvula N°12 se encuentra en posición paralela el ducto central está

bloqueado por lo que el fluido recircula y entra por la válvula check y sale de

forma recta por el pórtico de la válvula en dirección hacia el bloque de control en

donde entra pasando por una válvula check que está al lado válvula de alivio

inferior que luego va a los cilindros N°6

Como el aceite del lado del vástago debe salir para que haya movimiento se verá

estancado hasta que la presión sea suficiente en la línea de alimentación como

para pilotar la válvula de alivio superior que le dará paso de retorno al fluido en

los cilindros pasando de nuevamente por la válvula N°12 que conecta con la línea

de retorno a tanque.

Conclusión

En este trabajo hemos aprendido que la complejidad y tecnología implementada

en sistemas hidráulicos es muy eficiente y de pocas fallas siendo uno de los más

confiables y de alta capacidad de tonelaje que es versátil en maquinarias pesadas

como la que estamos trabajando en este informe, además de lo importante y

necesario que es interpretar planos ya que los da el fabricante y facilita nuestra

labor al momento de detectar una falla en algún sistema.

También podría gustarte

- Curso WatercadDocumento230 páginasCurso WatercadPaolaFMAún no hay calificaciones

- Catálogo de RecambiosDocumento112 páginasCatálogo de RecambiosEurotrucks SasAún no hay calificaciones

- Audio y VídeoDocumento3 páginasAudio y Vídeomam0l1naAún no hay calificaciones

- Paradigma Del Desarrollo SostenibleDocumento4 páginasParadigma Del Desarrollo SostenibleCesar Padilla Sandoval0% (1)

- Ahogador o ChokeDocumento1 páginaAhogador o ChokeRonaldo Maldonado100% (2)

- Spanning Tree ProtocolDocumento11 páginasSpanning Tree ProtocolRicardo Ramirez CoronelAún no hay calificaciones

- Luque QJDocumento129 páginasLuque QJFabio CanchariAún no hay calificaciones

- 6 Iram Iso IecDocumento45 páginas6 Iram Iso IecSusana DiazAún no hay calificaciones

- Ecommerce Caso Practico Unidad 3Documento7 páginasEcommerce Caso Practico Unidad 3Nos ArtAún no hay calificaciones

- Tema 2. Hardware (Dentro de La Caja) .Documento15 páginasTema 2. Hardware (Dentro de La Caja) .erlin4rafael4palmeroAún no hay calificaciones

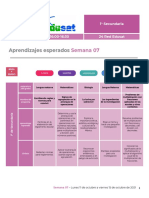

- APRENDE EN CASA PLAN SEMANAL Secundaria Semana 7Documento15 páginasAPRENDE EN CASA PLAN SEMANAL Secundaria Semana 7Laura IslasAún no hay calificaciones

- Medidas Del Lugar de Trabajo Normas HosasDocumento39 páginasMedidas Del Lugar de Trabajo Normas Hosassandra RicoAún no hay calificaciones

- Libro 1Documento27 páginasLibro 1andres ospinaAún no hay calificaciones

- Bibliografia MajoDocumento2 páginasBibliografia MajoMaría José Martí BernardesAún no hay calificaciones

- Introducción A La Planilla de CálculoDocumento11 páginasIntroducción A La Planilla de CálculoGaby SilvaAún no hay calificaciones

- JSERA Presentacion de BombaDocumento1 páginaJSERA Presentacion de BombaGab BseAún no hay calificaciones

- Historia Del AutocadDocumento3 páginasHistoria Del AutocadMiguel RosadoAún no hay calificaciones

- Yoguel 1996Documento23 páginasYoguel 1996rhoAún no hay calificaciones

- Anexo 1 Escrito para Visita de ObraDocumento2 páginasAnexo 1 Escrito para Visita de ObraMiguel Angel Pérez GascaAún no hay calificaciones

- Backbone de Fibra Óptica Terrestre EcuadorDocumento7 páginasBackbone de Fibra Óptica Terrestre EcuadorMarcela VelasteguíAún no hay calificaciones

- Texto Final (PC01)Documento5 páginasTexto Final (PC01)GiancarloAún no hay calificaciones

- Arredondo 2021 TGDocumento99 páginasArredondo 2021 TGNicol HerreraAún no hay calificaciones

- 1 Presentación Unidad IDocumento36 páginas1 Presentación Unidad IFredy MontenegroAún no hay calificaciones

- Informe Venao ValleyDocumento9 páginasInforme Venao ValleyOmar CohenAún no hay calificaciones

- Proyecto de Tesis Sistema RestaurantDocumento54 páginasProyecto de Tesis Sistema RestaurantKako JaraAún no hay calificaciones

- Instrucciones de Montaje y Funcionamiento para El Enganche ... - JOSTDocumento4 páginasInstrucciones de Montaje y Funcionamiento para El Enganche ... - JOSTGonzalo OjedaAún no hay calificaciones

- Cuestionario #3Documento5 páginasCuestionario #3Brayan David Alarcon CastilloAún no hay calificaciones

- Modulo 1-LgeepaDocumento27 páginasModulo 1-Lgeepahugo garciaAún no hay calificaciones

- 2 - Nómina para 2da - Recuperación 2020-IDocumento12 páginas2 - Nómina para 2da - Recuperación 2020-ImarimarthaAún no hay calificaciones

- El Fenomeno EducativoDocumento14 páginasEl Fenomeno EducativoGIULIANA KARINA ARANA HUAMANAún no hay calificaciones