Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Diseño de Industrias Agroalimentarias - (PG 54 - 66) PDF

Cargado por

Juan Andres Giraldo GiraldoTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Diseño de Industrias Agroalimentarias - (PG 54 - 66) PDF

Cargado por

Juan Andres Giraldo GiraldoCopyright:

Formatos disponibles

Sistemas de proceso 53

Se deben recoger en fichas del tipo de la indicada en la tabla 5 las caracte-

rísticas técnicas de los equipos seleccionados, cuando se trate de equipos que

deben diseñarse exclusivamente para la instalación objeto del proyecto, como

por ejemplo una mesa de selección, una pila de lavado, etc., la ficha se deno-

minará «Ficha de características de diseño y funcionamiento» pero el conte-

nido será el mismo que el indicado en la tabla 5.

Tabla 5

Ficha de características técnicas de los equipos

EQUIPO (Ref.): SIMBOLOGÍA:

FUNCIÓN: Nº UNIDADES:

ESPECIFICACIONES OPERATIVAS:

COMPONENTES:

DIMENSIONAMIENTO

Geometría Ancho Largo Alto Peso

Eléctrica Potencia requerida Tensión (V) Frecuencia (Hz)

(CV)

Copyright © 2004. Mundi-Prensa. All rights reserved.

Consumo Agua Vapor Aire Comprimido

5. REPRESENTACIÓN GRÁFICA DEL SISTEMA

DE PROCESO

Como se ha indicado anteriormente, el Sistema de Proceso es un conjunto

de operaciones unitarias conducentes a la transformación de materias primas

en productos aptos para el consumo.

Casp, V. A. (2004). Diseño de industrias agroalimentarias. Retrieved from http://ebookcentral.proquest.com

Created from unadsp on 2019-09-10 13:15:52.

54 Diseño de industrias agroalimentarias

Está constituido por dos subconjuntos: la Tecnología y la Ingeniería de

Proceso. La representación gráfica de estos subconjuntos se hace por medio de

diagramas de flujo.

5.1. DIAGRAMAS DE FLUJO

Son muchos los tipos de diagramas de flujo de uso común. El objetivo de

cualquier diagrama de flujo es presentar de forma gráfica y secuencial los prin-

cipales aspectos de un proceso, de su tecnología, de su ingeniería, o de ambos.

La representación gráfica es útil para:

• Ayudar al diseño y a la disposición secuencial (layout) de los equipos del

sistema de proceso y de los sistemas auxiliares, mostrando con claridad

la interrelación entre los distintos equipos.

• Proporcionar un esquema claro del proceso y de la planta para poder

enfocar después el trabajo a los detalles de diseño de cada parte por sepa-

rado.

• Ayudar a preparar una relación de los equipos necesarios y de los siste-

mas auxiliares, que sirve para hacer una estimación preliminar del costo

de la planta de proceso.

• Proporcionar una base para estimar el tamaño del equipo necesario, per-

mitiendo una primera evaluación de espacios.

• Permite hacer una estimación del personal necesario, así como instruirlo

en el sistema de proceso y sistemas auxiliares en la fase de puesta en

marcha de la instalación.

Los diagramas de flujo son útiles tanto para el estudio de problemas en

plantas existentes como para el diseño de plantas de proceso nuevas. Es tam-

bién adecuado elaborar un diagrama de flujo antes de empezar a trabajar en el

desarrollo de un balance de materiales o de energía del sistema de proceso.

Normalmente se utilizan:

• El diagrama básico de flujo.

• El diagrama de flujo de los pasos del proceso (Tecnología).

Copyright © 2004. Mundi-Prensa. All rights reserved.

• El diagrama de flujo de los equipos (Ingeniería).

El diagrama básico de flujo presenta los pasos y condiciones esenciales

del proceso. De alguna forma quiere expresar la organización básica del pro-

ceso, sin detallar cada uno de sus pasos, ni sus condiciones particulares. En las

figuras 2 y 3 se presentan ejemplos de este tipo de diagrama. Se utiliza para la

planificación del proceso.

Fermentación

Recepción de Extracción Estabilización

a temperatura Embotellado

materia prima del mosto del vino

controlada

Figura 2.–Diagrama de flujo básico de la vinificación en blanco.

Casp, V. A. (2004). Diseño de industrias agroalimentarias. Retrieved from http://ebookcentral.proquest.com

Created from unadsp on 2019-09-10 13:15:52.

Sistemas de proceso 55

Recepción,

almacenamiento

y limpieza

de la

materia prima

Pelado y

cubeteado

Tratamiento

térmico

Envasado

aséptico

Almacenamiento

Copyright © 2004. Mundi-Prensa. All rights reserved.

Expedición

Figura 3.–Diagrama básico de flujo del proceso de elaboración de tomate cubeteado.

El diagrama de flujo de la tecnología de proceso es la secuencia cronoló-

gica de las operaciones básicas, se pueden incluir parámetros de control de

esas operaciones básicas. Permite elaborar alternativas tecnológicas. En las

figuras 4 y 5 se presentan algunos ejemplos.

Casp, V. A. (2004). Diseño de industrias agroalimentarias. Retrieved from http://ebookcentral.proquest.com

Created from unadsp on 2019-09-10 13:15:52.

56 Diseño de industrias agroalimentarias

TOMATE

Pieles y Zumo FRESCO

10.000 kg/h

Trituración Recepción de la materia prima

Calentamiento Lavado y dehojado

Tamizado Selección

Mezcla Escaldado

Concentración Pelado y cubeteado

Vibrado

SALSA

12º Brix Mezcla

(líquido gobierno)

Desaireación

Precalentamiento

Esterilización

Copyright © 2004. Mundi-Prensa. All rights reserved.

Enfriamiento

Envasado aséptico

Paletizado

Tomate

cubeteado

7.000 kg/h

5,9º Brix

Figura 4.–Diagrama de flujo de la tecnología del proceso de elaboración de tomate cubeteado.

Casp, V. A. (2004). Diseño de industrias agroalimentarias. Retrieved from http://ebookcentral.proquest.com

Created from unadsp on 2019-09-10 13:15:52.

Sistemas de proceso 57

MELOCOTÓN

CIRUELA

ALBARICOQUE

Recepción

Descarga

Limpieza y deshojado Precalentamiento

Inspección Desaireado

Tratamiento térmico Tratamiento térmico

Ablandamiento

Envasado aséptico

Deshuesado-

Triturado

Limpieza de huesos Inspección PULPA DE

FRUTA

Mezclado

Copyright © 2004. Mundi-Prensa. All rights reserved.

Ác. cítrico

Ác. ascórbico

Figura 5.–Diagrama de flujo de la tecnología del proceso de elaboración de pulpas

de fruta.

El diagrama de flujo de los pasos del proceso presenta la tecnología con-

creta de una alternativa de proceso, especificando cada uno de los pasos del

proceso y las condiciones en las que se ha de desarrollar cada uno de ellos,

como temperatura, tiempo, concentraciones, calidad de las materias primas

que han de intervenir, etc. En la figura 6 se presenta un ejemplo.

En el diagrama de flujo de la ingeniería de proceso se define con qué

maquinaria se van a realizar las etapas del proceso. También permite plantear

Casp, V. A. (2004). Diseño de industrias agroalimentarias. Retrieved from http://ebookcentral.proquest.com

Created from unadsp on 2019-09-10 13:15:52.

58 Diseño de industrias agroalimentarias

TOMATE

FRESCO

10.000 kg/h

Pieles y Zumo 5º Brix

(procedentes de la peladora-cubeteadora

y del vibrador)

RECEPCIÓN de la M.P.

- En bins de plástico de 300 kg

- Pesado y toma de muestras

para control de calidad.

TRITURADO DESAIREADO

- En trituradora acero inox. DESCARGA de la M.P. - Eliminación del aire ocluido

con 15 cuchillas - En volteadores de cajones

- Sobre pila de lavado PRECALENTAMIENTO

CALENTAMIENTO

«HOT BREAK» - Hasta 80º C, con agua caliente

LAVADO y DESHOJADO

- En cambiador de pared rascada

En dos fases: ESTERILIZACIÓN

- Hasta 85-90º C

1. Lavado enérgico mediante

- En cambiador tubular

borboteo de agua en la pila

TAMIZADO - Fluido térmico vapor a 120º C

2. Duchas a presión en el

elevador de cangilones

- En pasadora orificio de paso 1 mm

ENFRIAMIENTO

SELECCIÓN

MEZCLADO - Hasta 35º C

- Visual - Con agua de pozo a 16º C

- En depósito cuna - Sobre banda de goma alimentaria

- Con los ingredientes (sal 1,2 %)

ENVASADO ASÉPTICO

ESCALDADO

CONCENTRACIÓN - En cabezales de llenado de 2”

- Con agua caliente (98-100º C) - Esterilidad mediante barrera

- En bola de concentración de vapor

- Hasta 12º Brix

PELADO y CUBETEADO

PALETIZADO

- En peladora cubeteadora

SALSA - En paletizador automático

12º Brix

(líquido de VIBRADO

gobierno) - En tamices horizontales TOMATE

CUBETEADO

MEZCLADO 7.000 kg/h

5,9º Brix

- En depósito cuna

Copyright © 2004. Mundi-Prensa. All rights reserved.

Figura 6.–Diagrama de flujo de los pasos del proceso de elaboración de tomate cubeteado.

alternativas y facilita la estimación del equipamiento necesario. En la figura 7

se incluye un ejemplo.

El diagrama de flujo del equipo muestra un bloque para cada uno de los

equipos que intervendrán en el sistema de proceso. Representa la ingeniería de

proceso para una determinada alternativa de sistema de proceso. Este dia-

grama de flujo puede tener dibujados esquemáticamente los equipos (como un

esquema sinóptico), a escala, dispuestos de forma vertical u horizontal. De esta

forma, se muestran de manera más explícita las interrelaciones necesarias en

los equipos del sistema de proceso, lo cual es interesante para la preparación de

Casp, V. A. (2004). Diseño de industrias agroalimentarias. Retrieved from http://ebookcentral.proquest.com

Created from unadsp on 2019-09-10 13:15:52.

Sistemas de proceso 59

TOMATE TOMATE

CUBETEADO FRESCO

Paletizador

Báscula Trituradora

Cerradora de cajas

Volteado cajones Bomba Ingredientes

Llenadora Filtro Lavadora Pasteurizador

Formadora cajas Esterilizador Mesa de selección Depósito

Pasadora

dosificado

Bomba Escaldador Bomba

Cajas

Desaireador Peladora cubeteadora Bomba

Cubas de mezclado

dosificadora

Separador vibratorio Concentrador

Depósito de

alimentación

Cinta de distribución Depósito

almacenamiento

Depósitos mezcla

Bomba

Figura 7.–Diagrama de flujo de la ingeniería del proceso de elaboración de tomate cubeteado.

los planos de construcción y de los diagramas eléctricos y de tuberías o siste-

mas de transporte de sólidos. En la figura 8 se muestra un ejemplo.

Ingredientes Depósito Bomba

mezclador dosificadora

Cubas Bolas de Depósito

Trituradora Bomba Pasteurizador Pasadora Bomba

mezclado concentración almacenamiento

Copyright © 2004. Mundi-Prensa. All rights reserved.

Pieles Zumo

Filtro

tambor

Agua

TOMATE

FRESCO Volteador Pila de lavado Mesa de Peladora Separador Cinta de

Recepción Escaldador

10.000 kg/h de cajones y deshojado selección cubeteadora vibratorio distribución

5º Brix

Cerradora Llenadora Bomba a Depósito de Depósitos

Paletizador Esterilizador Desaireador

de cajas aséptica lóbulos alimentación de mezcla

TOMATE Formadora

Cajas

CUBETEADO de cajas

7.000 kg/h

5,9º Brix

Figura 8.–Diagrama de flujo de los equipos del proceso de elaboración de tomate cubeteado.

Casp, V. A. (2004). Diseño de industrias agroalimentarias. Retrieved from http://ebookcentral.proquest.com

Created from unadsp on 2019-09-10 13:15:52.

60 Diseño de industrias agroalimentarias

El estudio de alternativas consiste en buscar puntualmente para cada ope-

ración del diagrama, las tecnologías que pueden asegurar las transformaciones

deseadas de la materia prima. En el caso de la ingeniería las prestaciones técni-

cas requeridas y aspectos tales como mantenimiento (accesibilidad, frecuen-

cia...), limpieza (en seco o en húmedo), grado de automatización, ergonomía.

En esta fase es interesante contactar con suministradores para obtener informa-

ción sobre características de los equipos, balance de los fluidos necesario para

su funcionamiento, precio,...

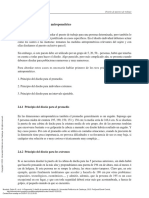

En la figura 9 aparece otra posibilidad de representación de los equipos en

el diagrama de flujo, que incluye también posibles alternativas.

Figura 9.–Alternativas en el diagrama de flujo de los equipos del proceso de elaboración

de yogur (Alfa-Laval).

Copyright © 2004. Mundi-Prensa. All rights reserved.

6. BALANCES DE MATERIA Y ENERGÍA

El balance de materiales de un proceso trata de expresar cuantitativamente

todos los materiales que entran o salen de ese proceso. Normalmente, conviene

preparar el balance de materiales en forma diagramática para evitar omisiones.

El balance de materiales es necesario:

• A nivel de ingeniería de detalle de una planta para poder diseñar hasta

las operaciones más simples, tanto para calcular el tamaño del equipo

como para considerar las interrelaciones entre los distintos equipos.

• En una planta de proceso que ya esté operando, el balance de materiales

es una herramienta muy útil y efectiva para mejorar la eficiencia de un

proceso, ya que permite la identificación de la naturaleza, la magnitud y

la localización de cada fuente de pérdida de rendimiento o eficiencia.

Casp, V. A. (2004). Diseño de industrias agroalimentarias. Retrieved from http://ebookcentral.proquest.com

Created from unadsp on 2019-09-10 13:15:52.

Sistemas de proceso 61

La representación diagramática del balance de materiales se puede realizar

de distintas formas, aunque hay un cierto interés en normalizar estos diagra-

mas. Los caudales de materiales que entran y salen del sistema de proceso se

expresan en unidades másicas por unidad de tiempo, no en unidades de volu-

men por unidad de tiempo.

Estos balances, cuando se determinan sobre un proceso en funcionamiento,

expresan los valores medios de los caudales cuantificados durante suficiente

cantidad de tiempo como para poder recoger las posibles fluctuaciones. Nor-

malmente, suelen hacerse las mediciones durante varios días y durante toda la

jornada de funcionamiento del sistema de proceso.

Una vez elaborado el balance de materiales, el de energía se puede calcular

utilizando los caudales másicos correspondientes. Es interesante que se

exprese en forma diagramática, al igual que el balance de materia y utilizando

unidades de calor (J o kJ) por unidad de tiempo. Estos balances en forma dia-

gramática pueden adoptar distintas formas, aunque también en este caso hay

un intento de normalización de los mismos.

En la figura 10 se presenta un ejemplo de balance de materia y de energía

de un proceso, que se pueden presentar juntos en un mismo diagrama o por

separado.

Un procedimiento para efectuar una contabilización del consumo eléc-

trico de los procesos en la industria agroalimentaria, considera los siguien-

tes pasos:

1. Establecimiento de un objetivo. El análisis del consumo de energía se

realizará según se desee averiguar cuál es el consumo de energía en

cada uno de los pasos de un proceso, o se pretenda ahorrar energía en

un determinado equipo. Dependiendo del objetivo se considerarán

todos o sólo algunos de los pasos siguientes.

2. Delimitación del sistema a estudiar. Tras la selección del objetivo, se

debe definir y delimitar claramente el sistema a estudiar.

3. Realización del diagrama de flujo del proceso. De esta forma quedan

Copyright © 2004. Mundi-Prensa. All rights reserved.

localizados los equipos del proceso que consumen energía. Los símbo-

los generalmente utilizados en este diagrama de flujo de proceso, para

el análisis del consumo de energía, podrían ser los que aparecen en la

figura 10.

4. Identificación de las entradas de masa y energía al sistema de proceso.

Se ha de diferenciar entre las distintas formas de energía que entran al

sistema. En cuanto a las entradas de materiales (masa), se ha de contabi-

lizar tanto las materias primas principales (por ej., fruta) como las auxi-

liares (agua, sal, etc.) y control de salidas de residuos o subproductos

evacuados del sistema de proceso.

5. Cuantificación de esas entradas al sistema de masa y energía. Las

medidas de los consumos se deben hacer durante el tiempo suficiente

para poder observar las variaciones de flujo de masa y energía.

Casp, V. A. (2004). Diseño de industrias agroalimentarias. Retrieved from http://ebookcentral.proquest.com

Created from unadsp on 2019-09-10 13:15:52.

62 Diseño de industrias agroalimentarias

4 1/8 HARINA 5,5

45 kg AIRE

AIRE Electro- Moto- Silo Báscula SAL

ventilador reductor 500 g

1,5 Bomba

vacío

LEVADURA

Compresor Cámara 1 kg

frigorífica

1 Cernedor

M. MADRE

8,5 kg

Báscula Báscula

DESPERDICIOS dosificador 4

Enfriador

3 AGUA

AMASADORA 16 litros

Cuentalitros

80 kg de masa

2 ELEVADOR-

VOLCADOR

2,7 DIVISORA

2 FORMADORA

CÁMARA

AGUA FERMENTACIÓN

Copyright © 2004. Mundi-Prensa. All rights reserved.

0,05 litros 1

5,3 160

HORNO ENVASADORA BARRAS

de 400 g

5,84

litros

AGUA Propileno

3,5 litros perforado

Figura 10.–Balance de materia y energía del proceso de elaboración de pan romano.

Casp, V. A. (2004). Diseño de industrias agroalimentarias. Retrieved from http://ebookcentral.proquest.com

Created from unadsp on 2019-09-10 13:15:52.

Sistemas de proceso 63

6. Identificación de las salidas de masa y energía del sistema. Esta fase es

muy importante cuando se pretende conseguir un ahorro de energía o

una mejora en la eficiencia de conversión de la misma. También se pue-

den averiguar los rendimientos en la transformación de las materias pri-

mas, mediante el control de residuos o subproductos evacuados del sis-

tema de proceso.

7. Cuantificación de las salidas de masa y energía del sistema. Se deben

medir las cantidades de masa y energía evacuadas para poder llevar a

cabo el objetivo establecido previamente.

Copyright © 2004. Mundi-Prensa. All rights reserved.

Casp, V. A. (2004). Diseño de industrias agroalimentarias. Retrieved from http://ebookcentral.proquest.com

Created from unadsp on 2019-09-10 13:15:52.

!

Copyright © 2004. Mundi-Prensa. All rights reserved.

Casp, V. A. (2004). Diseño de industrias agroalimentarias. Retrieved from http://ebookcentral.proquest.com

Created from unadsp on 2019-09-10 13:15:52.

PARTE III

DISTRIBUCIÓN

EN PLANTA

Copyright © 2004. Mundi-Prensa. All rights reserved.

Casp, V. A. (2004). Diseño de industrias agroalimentarias. Retrieved from http://ebookcentral.proquest.com

Created from unadsp on 2019-09-10 13:15:52.

También podría gustarte

- Ergonomía 3 Diseño de Puestos de Trabajo - (PG 53 - 55) PDFDocumento3 páginasErgonomía 3 Diseño de Puestos de Trabajo - (PG 53 - 55) PDFJuan Andres Giraldo GiraldoAún no hay calificaciones

- Diseño de Complejos Industriales Fundamentos - (PG 88 - 106)Documento19 páginasDiseño de Complejos Industriales Fundamentos - (PG 88 - 106)edgar caon100% (1)

- Diseño de Complejos Industriales Fundamentos - (PG 22 - 41) PDFDocumento20 páginasDiseño de Complejos Industriales Fundamentos - (PG 22 - 41) PDFJuan Andres Giraldo GiraldoAún no hay calificaciones

- Diseño de Complejos Industriales Fundamentos - (PG 126 - 144)Documento19 páginasDiseño de Complejos Industriales Fundamentos - (PG 126 - 144)Yudy Viviana Morales PayanAún no hay calificaciones

- Diseño Integral de Plantas Productivas - (PG 22 - 32)Documento11 páginasDiseño Integral de Plantas Productivas - (PG 22 - 32)Yudy Viviana Morales PayanAún no hay calificaciones

- Diseño Integral de Plantas Productivas - (PG 22 - 32)Documento11 páginasDiseño Integral de Plantas Productivas - (PG 22 - 32)Yudy Viviana Morales PayanAún no hay calificaciones

- Guía de Actividades y Rubrica de Evaluación Unidad 3 Distribución de PlantaDocumento9 páginasGuía de Actividades y Rubrica de Evaluación Unidad 3 Distribución de PlantaJuan Andres Giraldo GiraldoAún no hay calificaciones

- Diseño de Industrias Agroalimentarias - (PG 68 - 80)Documento13 páginasDiseño de Industrias Agroalimentarias - (PG 68 - 80)Lorena CGAún no hay calificaciones

- Revisión Mecanismo de Funcionamiento de Los Órganos de Los SentidosDocumento9 páginasRevisión Mecanismo de Funcionamiento de Los Órganos de Los SentidosJuan Andres Giraldo GiraldoAún no hay calificaciones

- Guía de Actividades y Rúbrica de Evaluación - Paso 4 - Selección Jueces y Diseño LaboratorioDocumento10 páginasGuía de Actividades y Rúbrica de Evaluación - Paso 4 - Selección Jueces y Diseño LaboratorioYeimy Paola Calderon PreciadoAún no hay calificaciones

- Sustentar La Idea y Plan de NegocioDocumento9 páginasSustentar La Idea y Plan de NegocioJuan Andres Giraldo GiraldoAún no hay calificaciones

- Guía de Actividades y Rúbrica de Evaluación - Fase 3 - Plantear Soluciones A Problemas Aplicados de Secado, Evaporación y deDocumento12 páginasGuía de Actividades y Rúbrica de Evaluación - Fase 3 - Plantear Soluciones A Problemas Aplicados de Secado, Evaporación y deAdrian Guevara0% (1)

- Preselección de JuecesDocumento10 páginasPreselección de JuecesJuan Andres Giraldo GiraldoAún no hay calificaciones

- Propuesta Final PanelDocumento9 páginasPropuesta Final PanelJuan Andres Giraldo GiraldoAún no hay calificaciones

- Guía de Actividades y Rúbrica de Evaluación - Paso 4 - Selección Jueces y Diseño LaboratorioDocumento10 páginasGuía de Actividades y Rúbrica de Evaluación - Paso 4 - Selección Jueces y Diseño LaboratorioYeimy Paola Calderon PreciadoAún no hay calificaciones

- Ontaje y Mantenimiento de Instalaciones Frigoríficas IndustrialesDocumento20 páginasOntaje y Mantenimiento de Instalaciones Frigoríficas IndustrialesFco LastraAún no hay calificaciones

- Aplicar Conceptos para El Tratamiento Terciario Del VertimientoDocumento7 páginasAplicar Conceptos para El Tratamiento Terciario Del VertimientoJuan Andres Giraldo GiraldoAún no hay calificaciones

- Aplicar Conceptos para Pretratamiento, Tratamiento Primario y Secundario Del VertimientoDocumento8 páginasAplicar Conceptos para Pretratamiento, Tratamiento Primario y Secundario Del VertimientoJuan Andres Giraldo GiraldoAún no hay calificaciones

- Guía de Actividades y Rúbrica de Evaluación - Fase 1 - Reconocer Las Tematicas y El Entorno Virtual Del CursoDocumento5 páginasGuía de Actividades y Rúbrica de Evaluación - Fase 1 - Reconocer Las Tematicas y El Entorno Virtual Del CursoJuan Andres Giraldo GiraldoAún no hay calificaciones

- Guía de Actividades y Rúbrica de Evaluación - Fase 4 - Corregir La Solución A Situaciones Problemas Consolidar y SustentarDocumento9 páginasGuía de Actividades y Rúbrica de Evaluación - Fase 4 - Corregir La Solución A Situaciones Problemas Consolidar y SustentarYURANI RODRIGUEZAún no hay calificaciones

- Guía de Actividades y Rúbrica de Evaluación - Fase 2 - Solucionar Situaciones Problémicas de La Industria de Alimentos de Absorción, Extracción y Lixiviaci PDFDocumento14 páginasGuía de Actividades y Rúbrica de Evaluación - Fase 2 - Solucionar Situaciones Problémicas de La Industria de Alimentos de Absorción, Extracción y Lixiviaci PDFJuan Andres Giraldo GiraldoAún no hay calificaciones

- Modulo de Transferencia de Masa Unad PDFDocumento409 páginasModulo de Transferencia de Masa Unad PDFJuan Andres Giraldo Giraldo100% (1)

- Guía de Actividades y Rúbrica de Evaluación - Fase 2 - Identificar Los Conceptos Fundamentales para Sistemas de Administración Del AguaDocumento6 páginasGuía de Actividades y Rúbrica de Evaluación - Fase 2 - Identificar Los Conceptos Fundamentales para Sistemas de Administración Del AguaJuan Andres Giraldo GiraldoAún no hay calificaciones

- ModuloDocumento148 páginasModuloSandra Carolina Tovar PradaAún no hay calificaciones

- Carta Psicrometrica PG 278Documento409 páginasCarta Psicrometrica PG 278angel_inedito100% (2)

- Ntc5856bocadillo PDFDocumento9 páginasNtc5856bocadillo PDFJuan Andres Giraldo GiraldoAún no hay calificaciones

- Decreto 3930 - 2010Documento1 páginaDecreto 3930 - 2010ehyner hernandezAún no hay calificaciones

- 10 - DCR 3930 Deroga DCR 1594-84 VertimientosDocumento29 páginas10 - DCR 3930 Deroga DCR 1594-84 VertimientosBiviana Aponte CopeteAún no hay calificaciones

- Carta Psicrometrica PG 278Documento409 páginasCarta Psicrometrica PG 278angel_inedito100% (2)

- Plan de MejoramientoDocumento9 páginasPlan de MejoramientoKatherine GirónAún no hay calificaciones

- Flujo Grama de AuditoriaDocumento4 páginasFlujo Grama de AuditoriaPatty Andrea50% (2)

- I Und. Semana 11, Sesión 1y2.Documento37 páginasI Und. Semana 11, Sesión 1y2.geovanni ramirez junesAún no hay calificaciones

- PB Practicas PythonDocumento84 páginasPB Practicas PythonsocialudoAún no hay calificaciones

- INVESTIGACIONDocumento7 páginasINVESTIGACIONjonathan arbelaezAún no hay calificaciones

- Tarea de InformaticaDocumento11 páginasTarea de Informaticamateo carcamoAún no hay calificaciones

- Trabajo de Investigacion de ApaDocumento23 páginasTrabajo de Investigacion de Apayohan2012Aún no hay calificaciones

- Pmbok - Gestión de Las Comunicaciones Del Proyecto (Gestionar Las Comunicaciones - Controlar Las Comunicaciones)Documento19 páginasPmbok - Gestión de Las Comunicaciones Del Proyecto (Gestionar Las Comunicaciones - Controlar Las Comunicaciones)Jhon Carlos Zambrano GoicocheaAún no hay calificaciones

- jaimecadenaRevistaYURA 13 22Documento10 páginasjaimecadenaRevistaYURA 13 22Madelein EspinosaAún no hay calificaciones

- Iem-453 y PracticaDocumento50 páginasIem-453 y PracticawanderssonAún no hay calificaciones

- Guia para La Elaboracion de Los Proyectos de Innovacion PDFDocumento26 páginasGuia para La Elaboracion de Los Proyectos de Innovacion PDFraquel flores castilloAún no hay calificaciones

- Ingeniería BásicaDocumento69 páginasIngeniería BásicaJulio César Fabián100% (1)

- 12 Enfoque Basado en Procesos PDFDocumento79 páginas12 Enfoque Basado en Procesos PDFHelberth AsturiasAún no hay calificaciones

- Actividad 1 Programacion SegundoDocumento5 páginasActividad 1 Programacion SegundoRosa DiazAún no hay calificaciones

- Sistema Gestion Inform Oper SMCV 02-03-07 SXDocumento10 páginasSistema Gestion Inform Oper SMCV 02-03-07 SXOswaldo ChávezAún no hay calificaciones

- Control de RegistrosDocumento3 páginasControl de RegistrosLaura JineteAún no hay calificaciones

- FLUJOGRAMADocumento2 páginasFLUJOGRAMAlacobus galicinoAún no hay calificaciones

- Iot CiscoDocumento29 páginasIot CiscoKira Shivan CubukusAún no hay calificaciones

- Integrar y Analizar Resultados en Función Del Proyecto Propuesto-Neisa PabónDocumento13 páginasIntegrar y Analizar Resultados en Función Del Proyecto Propuesto-Neisa PabónNeisa Pabon33% (3)

- Leccion 5 - Problemas y Representacion de AlgoritmosDocumento3 páginasLeccion 5 - Problemas y Representacion de AlgoritmosGerardo AlegriaAún no hay calificaciones

- Actividad de Aprendizaje 4 Formato PDFDocumento5 páginasActividad de Aprendizaje 4 Formato PDFmanueleAún no hay calificaciones

- Caso Practico Unidad 1 PDFDocumento11 páginasCaso Practico Unidad 1 PDFleidyAún no hay calificaciones

- Hacer El Diagrama de Flujo para Sumar Dos Numeros Leidos Por Teclado y Escribir El ResultadoDocumento8 páginasHacer El Diagrama de Flujo para Sumar Dos Numeros Leidos Por Teclado y Escribir El Resultadoomar mejiaAún no hay calificaciones

- Calidad Total 2Documento7 páginasCalidad Total 2DudeiAún no hay calificaciones

- Exp7 Eib Andino Secundaria 3y4 Exploramos Actividad 5 Recurso 1Documento4 páginasExp7 Eib Andino Secundaria 3y4 Exploramos Actividad 5 Recurso 1Ronald CcantoAún no hay calificaciones

- Ev 5Documento6 páginasEv 5florAún no hay calificaciones

- PDFDocumento632 páginasPDFDiana SánchezAún no hay calificaciones

- 11 DFDDocumento43 páginas11 DFDJohan Steven RinconAún no hay calificaciones

- Diagrama de FlujoDocumento15 páginasDiagrama de Flujoalejandra100% (1)

- Taller 1 - Perfilación Sensorial Del Café - 2546394Documento10 páginasTaller 1 - Perfilación Sensorial Del Café - 2546394Nicolas Perez GuerreroAún no hay calificaciones