Documentos de Académico

Documentos de Profesional

Documentos de Cultura

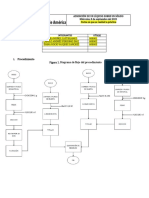

Exposiccion

Cargado por

Gill Magdaniel0 calificaciones0% encontró este documento útil (0 votos)

15 vistas4 páginasTítulo original

exposiccion

Derechos de autor

© © All Rights Reserved

Formatos disponibles

DOCX, PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

15 vistas4 páginasExposiccion

Cargado por

Gill MagdanielCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

Está en la página 1de 4

CHAPEADO Y PROCESOS RELACIONADOS

El chapeado es el recubrimiento de una capa metálica sobre la superficie de un

material de sustrato, bueno es el procedimiento técnico en el que una materia

en forma de una lámina se aplica encima de otra con fin de modificar su

característica (textura, color, apetencia etc.): galvanoplastia, electro formado,

chapeado sin electricidad, inmersión en caliente.

Principales razones para recubrir un metal: proporciona protección contra la

corrosión, mejora la apariencia del producto (color o textura), aumenta la

resistencia al desgaste y/o reducir la fricción de la superficie, incrementa la

conductividad eléctrica, aumenta la resistencia eléctrica, reconstruir superficies

gastados o erosionados durante el servicio.

Galvanoplastia

La galvanoplastia es el uso de corrientes eléctricas para poder depositar

metales

Electrolisis seria la electricidad aplicada a la química, agua normal, no conduce

la electricidad, pero cuando se agrega otros elementos como las sales (sulfato

y sianurato), si porque contiene iones ya estos llevan electricidad y existen

sales compuestas por metales, por ejemplo el sulfato de cobre y cuando esto

se le agrega al agua el cobre se separa del azufre mediante los iones que tiene

la sales, y ala hora de disolverlo se desprende el cobre metálico que le faltan

electrones y el sulfato tiene electrones de mas

En la electrolisis están los electro positivo que también podemos llamarlos

cátodo y el negativo ánodo, aquí tenemos que tener en cuenta un concepto que

es que los polos iguales se repelen y los polos opuestos se atraen

Habíamos dicho que el azufre contenía electrones de más ósea que tiene

carga positiva a donde creen que se ira, al electrodo positivo o al negativo, al

negativo verdad o mas bien al ánodo, entonces aquí nuestra pieza es el

electrodo negativo ósea el cátodo y el opuesto del negativo es el positivo que

en este caso es cobre

EL ELECTRO FORMADO

es un proceso de conformado de metales en el que las piezas se fabrican

mediante electrodeposición sobre un modelo, conocido en la industria

como mandril . Los mandriles conductores (metálicos) se tratan para crear una

capa de separación mecánica, o se pasivan químicamente para limitar la

adhesión del electro forma al mandril y así permitir su posterior separación. Los

mandriles no conductores (vidrio, silicona, plástico) requieren la deposición de

una capa conductora antes de la electrodeposición. Tales capas pueden

depositarse químicamente o usando técnicas de deposición al vacío (por

ejemplo, pulverización catódica de oro). La superficie exterior del mandril forma

la superficie interior del encofrado.

El proceso implica pasar corriente continua a través de un electrolito que

contiene sales del metal que se está electroformado. El ánodo es el metal

sólido que se electroforma, y el cátodo es el mandril, sobre el cual se enchapa

(deposita) la electroforma. El proceso continúa hasta que se alcanza el espesor

de electroformado requerido. Luego, el mandril se separa intacto, se derrite o

se disuelve químicamente.

La superficie de la pieza terminada que estaba en íntimo contacto con el

mandril se replica con gran detalle con respecto al original y no está sujeta a la

contracción que normalmente se experimentaría en un objeto de metal fundido

o las marcas de herramienta de un parte fresado. El lado de la solución de la

pieza está menos definido y esa pérdida de definición aumenta con el espesor

del depósito. En casos extremos, donde se requiere un espesor de varios

milímetros, existe una acumulación preferencial de material en los bordes y

esquinas exteriores afilados. Esta tendencia se puede reducir mediante

blindaje, o un proceso conocido como inverso periódico, donde la corriente de

electroformado se invierte durante períodos cortos y el exceso se disuelve

preferentemente electroquímicamente. La forma acabada puede ser la pieza

acabada o puede utilizarse en un proceso posterior para producir un positivo de

la forma original del mandril, como en la fabricación de discos de vinilo o de

estampadoras de CD y DVD.

CHAPEADO SIN ELECTRICIDAD

Es el nombre que se le da al proceso de recubrimiento que se produce

completamente mediante reacciones químicas, no se requiere una fuente

externa de corriente eléctrica.

Los metales para chapeado son pocos; el metal para chapeado sin electricidad

más común es el níquel y algunas de sus aleaciones. También se usa el cobre

y, en menor grado, el oro como metales para chapeado. El chapeado con nique

se usa para aplicaciones que requieren altas resistencias a la corrosión. El

chapeado con cobre se usa para recubrir atreves de orificios tableros de

circuitos impresos

INMERSIÓN EN CALIENTE

El proceso de galvanización en caliente permite obtener un revestimiento

continuo de zinc metálico, sobre la estructura metálica, mediante la inmersión

de éstas en un baño de zinc fundido a 450 °C aproximadamente.

Durante esta inmersión se produce una reacción metalúrgica entre el acero y el

zinc, que da lugar a la formación de tres capas Inter metálicas y una externa de

zinc puro, logrando una “protección total”.

El revestimiento galvanizado está unido metalúrgicamente al acero base, lo que

crea un recubrimiento cuya adherencia es superior a cualquier esquema de

protección de resinas epoxi.

El principal objetivo de este proceso es evitar la corrosión sobre el hierro o

acero, que pueden ocasionar la humedad y la contaminación ambiental. Este

proceso se ha afianzado como el más fiable y económico para la protección

total del hierro y acero frente a la corrosión.

Los recubrimientos galvanizados se corroen en un índice más lento respecto

del acero (18 veces) y hasta 80 veces en ambientes agresivos.

RECUBRIMIENTO POR CONVERSIÓN

Un revestimiento de conversión es un tratamiento de superficie de metal que

ofrece la decoración, la corrosión y la resistencia al desgaste o una capa

receptiva para pinturas, tintes, lubricantes, o adhesivos. Estos recubrimientos

se consiguen mediante procesos químicos o electroquímicos que convierten

físicamente los componentes de la superficie de metal en el acabado deseado.

El más común de estos procesos de conversión son el óxido, fosfato y cromato.

Conversiones de óxido se utilizan en diversos metales como acabados

decorativos resistentes y corrosión e incluyen azulado arma, óxido negro y

tratamientos anodizado. Fosfato y conversiones de cromato ofrecen acabados

más especializados, mejorar la resistencia al desgaste, y servir como

elementos conductores, imprimaciones para pinturas y adhesivos, o capas de

depósito de lubricantes.

Las piezas metálicas son tratados frecuentemente con superficie de mejorar o

alterar los procesos para mejorar la apariencia o las características de trabajo

del metal. La familia de revestimiento de conversión de los tratamientos es un

ejemplo ampliamente utilizada de este tipo de proceso y puede ser aplicado a

una variedad de metales, incluyendo acero, cobre, aluminio y latón.

Conseguido mediante transformación química o electroquímica, revestimientos

de conversión modificar y mejorar las características superficiales existentes.

RECUBRIMIENTOS POR CONVERSIÓN QUÍMICA

Estos procesos operan exponiendo el metal base a ciertos productos químicos

que forman películas de superficie delgadas y no metálicas. En la naturaleza

ocurren reacciones similares; algunos ejemplos son la oxidación del hierro y el

aluminio. En tanto que la herrumbre destruye progresivamente el hierro, la

formación de un recubrimiento delgado de AlO3 sobre el aluminio protege el

metal base. El propósito de estos tratamientos de conversión química es

conseguir este último efecto.

ANODIZADO

es un tratamiento electrolítico que produce una capa de óxido estable sobre

una superficie metálica. Sus aplicaciones más comunes son en aluminio y

magnesio, pero también se aplica en zinc, el titanio y otros metales menos

comunes. Los recubrimientos por anodizado se usan principalmente para

propósitos decorativos; también proporcionan protección contra la corrosión. El

grosor varía generalmente entre 0.0001 y 0.003 pulg (0.0025 y 0.075 mm). Se

pueden incorporar tintes en el proceso de anodizado para crear una amplia

variedad de colores. También se pueden lograr recubrimientos muy gruesos

sobre aluminio, mayores de 0.010 pulg (0.25 mm). mediante un proceso

especial denominado anodizado duro.

También podría gustarte

- Taller Estadistica TerminadoDocumento30 páginasTaller Estadistica TerminadoGill Magdaniel50% (2)

- Kenelma 2do Corte Borrador de La 1 A La 20Documento26 páginasKenelma 2do Corte Borrador de La 1 A La 20Gill Magdaniel0% (1)

- NiquelDocumento5 páginasNiquelGill MagdanielAún no hay calificaciones

- Ensayo Sobre El Documental HomeDocumento4 páginasEnsayo Sobre El Documental HomeGill MagdanielAún no hay calificaciones

- La Ingeniería Industrial y El Medio AmbienteDocumento3 páginasLa Ingeniería Industrial y El Medio AmbienteGill MagdanielAún no hay calificaciones

- Parcial 1Documento2 páginasParcial 1Gill MagdanielAún no hay calificaciones

- Mapa Mental de ProbabilidadDocumento4 páginasMapa Mental de ProbabilidadGill MagdanielAún no hay calificaciones

- Ejercicos ResueltoDocumento3 páginasEjercicos ResueltoGill MagdanielAún no hay calificaciones

- Semana 11 - Mecanica de FracturaDocumento30 páginasSemana 11 - Mecanica de FracturaSAENZ PAUCAR MIGUEL MELANIOAún no hay calificaciones

- Proceso de Fabricacion Del Agua MineralDocumento96 páginasProceso de Fabricacion Del Agua MineralYanira Cohaila La TorreAún no hay calificaciones

- B42WJ12 Dry Fall Resistente Al Oxido 2019Documento3 páginasB42WJ12 Dry Fall Resistente Al Oxido 2019Pedro Demsai100% (1)

- Unad 64835 - Fisicoquímica Exp - Practica 4Documento6 páginasUnad 64835 - Fisicoquímica Exp - Practica 4OLGA MARCELA CASTILLO HERNANDEZAún no hay calificaciones

- Memoria DescriptivaDocumento38 páginasMemoria DescriptivaHerrera Rojas WillarAún no hay calificaciones

- Bioquímica Bucal I - TEJIDOS MINERALIZADOSDocumento23 páginasBioquímica Bucal I - TEJIDOS MINERALIZADOSAdelfa BonalumiAún no hay calificaciones

- Taller 1 de Cinetica Quimica GRUPO 01Documento6 páginasTaller 1 de Cinetica Quimica GRUPO 01Camila PerdomoAún no hay calificaciones

- Bicarbonato de Sodio en Alka SeltzerDocumento4 páginasBicarbonato de Sodio en Alka SeltzerANTHONY DIAZAún no hay calificaciones

- FDS Field Solución A 2019Documento5 páginasFDS Field Solución A 2019ALMACEN INSULABAún no hay calificaciones

- Clase 9 AlcaloidesDocumento5 páginasClase 9 AlcaloidesNicolás PizarroAún no hay calificaciones

- Practica 1Documento5 páginasPractica 1Xim CorreaAún no hay calificaciones

- 2023 Cap 1 Quim Organica - Ana MoyaDocumento50 páginas2023 Cap 1 Quim Organica - Ana MoyaNathanael R.RAún no hay calificaciones

- Componentes Del HormigonDocumento7 páginasComponentes Del HormigonPaul LemaAún no hay calificaciones

- Cinetica EnzimaticaDocumento40 páginasCinetica EnzimaticaJaime Polo100% (1)

- 2 Introduccion A Los Metodos CromatograficosDocumento30 páginas2 Introduccion A Los Metodos CromatograficosALMA PACHECO HUICOZAAún no hay calificaciones

- Problemas Tema4Documento3 páginasProblemas Tema4Gerson SilvaAún no hay calificaciones

- Estado de Oxidacion y Oxidos BasicosDocumento5 páginasEstado de Oxidacion y Oxidos BasicosKennedy FloresAún no hay calificaciones

- Ciclo de Krebs ResumenDocumento3 páginasCiclo de Krebs ResumenDayanara RodriguezAún no hay calificaciones

- Metodo GravimetricoDocumento5 páginasMetodo GravimetricoAna villa DiazAún no hay calificaciones

- Practica 3.Documento18 páginasPractica 3.Dennya HermosilloAún no hay calificaciones

- Tarea 3 Espetrometria de MasasDocumento8 páginasTarea 3 Espetrometria de MasasPEDRO ALEXANDER GONZALEZ ARIASAún no hay calificaciones

- 03c Acondicionamiento Acustico en ArquitecturaDocumento14 páginas03c Acondicionamiento Acustico en ArquitecturaDelfinaAún no hay calificaciones

- Elaboracion de Pecticas Apartir de Cascaras de MandarinaDocumento53 páginasElaboracion de Pecticas Apartir de Cascaras de MandarinaDaniel ArguellesAún no hay calificaciones

- Problemas Reacciones Químicas 4º ESODocumento8 páginasProblemas Reacciones Químicas 4º ESOGonzalo HernandezAún no hay calificaciones

- Ft-040 Ultra Novalac 1000Documento3 páginasFt-040 Ultra Novalac 1000Ventas PerupaintAún no hay calificaciones

- Agrifos 400 SLDocumento8 páginasAgrifos 400 SLEliana Garcia ValenciaAún no hay calificaciones

- Tintes NaturalesDocumento3 páginasTintes NaturalesEmanuel BellantiAún no hay calificaciones

- Guia Quimica 8 Primer Periodo 2017 ConcepcionDocumento8 páginasGuia Quimica 8 Primer Periodo 2017 ConcepcionArturo TurizoAún no hay calificaciones

- La EstequiometríaDocumento3 páginasLa Estequiometríasuilenny aguilera del carmen romeroAún no hay calificaciones

- AESAN - Estudio Coordinado Sustancias Perfluoroalquiladas en PescadoDocumento11 páginasAESAN - Estudio Coordinado Sustancias Perfluoroalquiladas en PescadoMaría Vaquero OteroAún no hay calificaciones

- Cómo hacer que te pasen cosas buenas: Entiende tu cerebro, gestiona tus emociones, mejora tu vidaDe EverandCómo hacer que te pasen cosas buenas: Entiende tu cerebro, gestiona tus emociones, mejora tu vidaCalificación: 5 de 5 estrellas5/5 (1875)

- Psicología oscura: Una guía esencial de persuasión, manipulación, engaño, control mental, negociación, conducta humana, PNL y guerra psicológicaDe EverandPsicología oscura: Una guía esencial de persuasión, manipulación, engaño, control mental, negociación, conducta humana, PNL y guerra psicológicaCalificación: 4.5 de 5 estrellas4.5/5 (766)

- Recupera tu mente, reconquista tu vidaDe EverandRecupera tu mente, reconquista tu vidaCalificación: 5 de 5 estrellas5/5 (8)

- El poder del optimismo: Herramientas para vivir de forma más positivaDe EverandEl poder del optimismo: Herramientas para vivir de forma más positivaCalificación: 5 de 5 estrellas5/5 (16)

- Tus Zonas Erroneas: Guía Para Combatir las Causas de la InfelicidadDe EverandTus Zonas Erroneas: Guía Para Combatir las Causas de la InfelicidadCalificación: 4.5 de 5 estrellas4.5/5 (1833)

- La metamedicina. Cada síntoma es un mensaje: La curación a tu alcanceDe EverandLa metamedicina. Cada síntoma es un mensaje: La curación a tu alcanceCalificación: 5 de 5 estrellas5/5 (8)

- Resetea tu mente. Descubre de lo que eres capazDe EverandResetea tu mente. Descubre de lo que eres capazCalificación: 5 de 5 estrellas5/5 (196)

- Resumen de Pensar rápido pensar despacio de Daniel KahnemanDe EverandResumen de Pensar rápido pensar despacio de Daniel KahnemanCalificación: 4.5 de 5 estrellas4.5/5 (64)

- La violencia invisible: Identificar, entender y superar la violencia psicológica que sufrimos (y ejercemos) en nuestra vida cotidianaDe EverandLa violencia invisible: Identificar, entender y superar la violencia psicológica que sufrimos (y ejercemos) en nuestra vida cotidianaCalificación: 4 de 5 estrellas4/5 (2)

- Yo Pude, ¡Tú Puedes!: Cómo tomar el control de tu bienestar emocional y convertirte en una persona imparable (edición revisada y expandida)De EverandYo Pude, ¡Tú Puedes!: Cómo tomar el control de tu bienestar emocional y convertirte en una persona imparable (edición revisada y expandida)Calificación: 5 de 5 estrellas5/5 (7)

- La revolución de la glucosa: Equilibra tus niveles de glucosa y cambiarás tu salud y tu vidaDe EverandLa revolución de la glucosa: Equilibra tus niveles de glucosa y cambiarás tu salud y tu vidaCalificación: 5 de 5 estrellas5/5 (203)

- 50 técnicas de mindfulness para la ansiedad, la depresión, el estrés y el dolor: Mindfulness como terapiaDe Everand50 técnicas de mindfulness para la ansiedad, la depresión, el estrés y el dolor: Mindfulness como terapiaCalificación: 4 de 5 estrellas4/5 (37)

- Cómo terminar lo que empiezas: El arte de perseverar, pasar a la acción, ejecutar los planes y tener disciplinaDe EverandCómo terminar lo que empiezas: El arte de perseverar, pasar a la acción, ejecutar los planes y tener disciplinaCalificación: 4.5 de 5 estrellas4.5/5 (6)

- Cómo romper el ciclo de pensamientos negativosDe EverandCómo romper el ciclo de pensamientos negativosCalificación: 4.5 de 5 estrellas4.5/5 (274)

- Influencia. La psicología de la persuasiónDe EverandInfluencia. La psicología de la persuasiónCalificación: 4.5 de 5 estrellas4.5/5 (14)

- Escritura terapéutica. El poder curativo de la expresión escritaDe EverandEscritura terapéutica. El poder curativo de la expresión escritaCalificación: 5 de 5 estrellas5/5 (2)