Tipos y características de carros mineros

Cargado por

Jean PonceTipos y características de carros mineros

Cargado por

Jean PonceCARROS MINEROS

Son propiamente tolvas acondicionadas de ruedas que transportan mineral al

lugar de descarga de la mina.

Estan construidas a base de planchas metálicas, montados sobre chasis y

ruedas de acero que tienen por finalidad de transportar mineral y/o desmonte

en la mina.

CLASES:

Se clasifican en:

1. De acuerdo a su capacidad:

Pequeños: Hasta 0.5 m3

Medianos: 0.5 a 1.0 m3

Grandes: 1.0 a 5.0 m3

2. De acuerdo a la forma de descarga:

a) Carros gramby.- Son carros de volteo lateral, realizado por rampa y pistón

neumático. Son bastante utilizados en minería, especialmente en tonelajes

grandes y en labores principales de extracción. Ademas tiene la ventaja de

poder descargar sin necesidad de desacoplar del comboy

Escuela de ingeniería de Minas-UNSA

Curso: Servicios Auxiliares Mineros

Ing. Manuel Figueroa Galiano

Características:

a) Capacidad

1.7, 2.0, 2.3, 2.85, 3.45 m³.

b) Ancho de la trocha

600 – 900 mm.

c) Volteo automático lateral por rampa o pistón neumático.

d) Tolva de planchas de ½” y 3/8” de espesor con refuerzos interiores.

Características:

a) Capacidad.

1.7, 2.0, 2.3, 2.85, 3.45 m³

b) Ancho de trocha

600 – 900 mm

c) Usado para el transporte de minerales húmedos y arcillosos.

d) Volteo lateral total.

b) Carros tipo “U”.- Son carros de volteo lateral (tolva móvil) y es de

construcción ideal para el acarreo a mano y con locomotora, y es bastante

usado en la minería. Posee seguros de volteo de tipo manual y de pie

Carro minero Tipo “U”- 35

Escuela de ingeniería de Minas-UNSA

Curso: Servicios Auxiliares Mineros

Ing. Manuel Figueroa Galiano

Características:

a) Capacidad

0.68, 0.77, 1.0 m³

b) Para trochas de 500 – 600 mm

c) Volteo del carro es lateral (semipesado).

c) Carros tipo “V”.- Tienen volteo lateral extra pesado, esta diseñado para

acarreo rápido. Puede usarse en forma manual y con locomotoras. Posee

dispositivos de seguridad como en el caso anterior

Poseen seguros de volteo de tipo normal o de pie. Tienen un seguro

automático que impiden el volteo accidental hacia el operador. Las ruedas van

montadas sobre rodajes cónicos.

Escuela de ingeniería de Minas-UNSA

Curso: Servicios Auxiliares Mineros

Ing. Manuel Figueroa Galiano

Carros mineros tipo Gramby (V-30)

Escuela de ingeniería de Minas-UNSA

Curso: Servicios Auxiliares Mineros

Ing. Manuel Figueroa Galiano

d) Carros tipo cajón,. Son carros de construcción sencilla y liviana para

operara en forma manual y esta diseñada para descarga lateral y frontal. Estos

carros son usados para transporte de tonelajes pequeños y labores de

exploración y desarrollo que tengan inconvenientes de acceso.

Carro minero Tipo “Z”- 20

Características:

a) Capacidad 8.58 m³.

b) Trochas de 500 – 600 mm.

c) Tornamesa – giro 360.

d) Volteo posterior

Escuela de ingeniería de Minas-UNSA

Curso: Servicios Auxiliares Mineros

Ing. Manuel Figueroa Galiano

e) Carro minero tipo Gable.

Características

a) Capacidad

0.50, 1.10, 1.70 m³

b) Para trochas de 500, 600 y 900 mm

c) Este carro lleva el fondo interior en forma de V “Invertido” a 45, tiene

compuertas laterales para descargar sin necesidad de voltear el carro,

basta abrir las compuertas.

Escuela de ingeniería de Minas-UNSA

Curso: Servicios Auxiliares Mineros

Ing. Manuel Figueroa Galiano

PARTES PRINCIPALES DE UN CARRO MINERO.

1. Tolva: Esta confeccionado por planchas de fierro de espesores de ¼”

,1/2”,1/8”,3/8”. Llevan refuerzos interiores de ángulos y platinas de acuerdo a

diseño.

2. Chasis o truqué.- Es un armazón de acero hecho de perfiles. Posee

agujeros para fijar mediante pernos los ejes de la ruedas. Algunos truqué llevan

salientes para soportar la tolva (Tipo U y V), otros llevan tornamesa donde se

monta la tolva. Los carros usados con locomotoras tienen el chasis más largo

que la tolva, con la finalidad de proteger a este último de los choques.

3. Ruedas.- Son distintos tamaños, desde 27.5 cm. hasta 40cm. con pestañas

de 12 a 19 m.m. son fabricados de acero fundido llevan rodajes cónicos

extrafuertes y van colocados en los ejes, fijándose mediante pernos y seguros

(en estrella).

DIMENSIONES DE LOS CARROS MINEROS.

Las dimensiones de los carros mineros, usados en la minería nacional, varían

de acuerdo a la marca modelo y tipo.

SELECCIÓN DE CARROS MINERO.

Cuando se desea seleccionar carros mineros para la operación en la mina, se

debe tener en cuenta los factores siguientes:

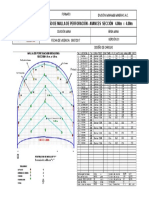

1. Factor Geométrico.- Es el que límita la elección de los carros mineros y

esta fijado por:

a) Sección de la labor

b) Distancia del riel al borde del buzón.

c) Altura libre de descarga de las palas cargadoras

d) Trocha de la vía.

Escuela de ingeniería de Minas-UNSA

Curso: Servicios Auxiliares Mineros

Ing. Manuel Figueroa Galiano

2. Factor de resistencia.- El carro minero a seleccionarse debe tener la

resistencia suficiente para soportar los diferentes esfuerzos que se ejercen

sobre ella. Para esto debe reunir las cualidades siguientes:

a) Estar hecho de un material resistente a los golpes durante la carga,

descarga, esfuerzos de arranque y parada.

b) Resistente a los choque.

c) Resistente a la corrosión y abrasión.

3. Factor Económico.- Se debe ver su costo (relacionado a su vida

económica), facilidad de mantenimiento y reparación; capacidad adecuada a

las exigencias del transporte subterráneo.

Factores de selección.

Se debe considerar lo siguiente:

1. Peso total y espesor de las planchas:

Es un índice de robustes en su construcción

2. Tipos de acero: Su calidad, grados y especificaciones técnicas

a) Acero tipo A-7, común para rodamiento normal.

b) Acero tipo A-R, ofrece mayor resistencia al desgaste por abrasión

Escuela de ingeniería de Minas-UNSA

Curso: Servicios Auxiliares Mineros

Ing. Manuel Figueroa Galiano

3. Volumen y capacidad de carga:

Son factores que tienen relación directa con la duración de los rodajes y las

ruedas.

El peso específico del mineral, se debe tener en cuenta la selección

correcta de los rodajes para evitar desgastes prematuros y costos

adicionales de reposición.

4. Ruedas, rodajes y sellos:

Factor preponderante en el servicio de un carro minero, en lo posible deben

llevar ruedas extra-pesadas de acero fundido de óptima calidad, fabricados

a presión, lubricados con grasa de alta eficiencia.

En carros grandes se emplean resortes o jebes amortiguadores de impacto

(aumentan la duración).

Escuela de ingeniería de Minas-UNSA

Curso: Servicios Auxiliares Mineros

Ing. Manuel Figueroa Galiano

LOCOMOTORAS – TRENES

TRANSPORTE DE MINERAL

Para la extracción de mineral y/o desmonte, se hace a través de vagones los

cuales los cuales son arrastrados por la locomotora

El sistema de extracción comprende los siguientes componentes:

• Locomotora

• Vagones

• Línea Decauville

LOCOMOTORAS ELÉCTRICAS A TROLLEY.

Descripción:

a) Trabaja con corriente continua 250 y 240 y con una instalación de una línea

de trolley (alta tensión).

b) Toma la corriente a través de un frotador que se pone en contacto con la

línea de trolley, el frotador transmite la corriente al motor y su carril.

c) La línea de trolley es de alambre en tramos secciones unidas por grampas.

d) Las partes y dispositivos principales de las locomotoras eléctricas a trolley

son:

- motores (dos) - Chasis

- Frenos - Ruedas

- Luces - Frotador (Palo trolley)

- Arenados - Baterías, etc.

Características:

El peso de la locomotora varía de 3,5 a 40 Tc. La velocidad varía de 10

millas/hora a 35 millas/hora.

Se usan para transporte de gran volumen y distancias largas.

Generalmente trabaja en niveles principales de extracción.

Seguridad:

El contacto del colector con la línea de trolley produce chispas eléctricas que al

contacto con el gas metano produce explosiones e incendios, produce

electrocución.

Escuela de ingeniería de Minas-UNSA

Curso: Servicios Auxiliares Mineros

Ing. Manuel Figueroa Galiano

LOCOMOTORAS ELÉCTRICAS A BATERÍA.

Descripción:

Son también locomotoras eléctricas que trabajan con corriente continúa,

generada por unos acumuladores de tipo ácido y/o básico. Su peso varía de 1

a 5 TC con velocidades de trabajo de 10 a 15 Kph y su potencia es de 5 a 150

HP.

Estas locomotoras son usadas en transporte de pequeños tonelajes

a) Trabaja con la energía que se genera dentro de los acumuladores.

b) Su peso varía de 1,5 Tc a 10 Tc.

c) Se utilizan generalmente en niveles secundarios para pequeñas distancias

de halado.

d) Su velocidad varía de 5 millas/hora a 15 millas/hora.

Ventajas

1. Pueden desplazarse a cualquier lugar donde exista línea decauville

(riesles)

Escuela de ingeniería de Minas-UNSA

Curso: Servicios Auxiliares Mineros

Ing. Manuel Figueroa Galiano

2. Fácil de operar y responden rápido a los controles

3. Son más seguras que las locomotoras a trolley

4. No necesitan instalaciones previas para su operación solamente una

estación de carguío de baterías

Desventajas

1. Tienen limitaciones de capacidad debido a la duración de su batería.

2. No se pueden utilizar en el transporte de grandes tonelajes.

Seguridad:

1) Los gases que producen los acumuladores con el hidrógeno y el oxigeno.

2) Es más segura que las locomotoras eléctricas a trolley.

3) El tiempo de duración aproximada de locomotoras a trolley con respecto a

batería, depende de 3 factores:

- Mantenimiento.

- Reparación a tiempo.

- Trabajo continuo, vida útil de 8 a 10 años.

LOCOMOTORAS A BATERIA

N° MARCA Peso N° de Pot Voltaje N° de Longitud Velocidad

(Tn) Mot. (HP) del Carros de frenado

Km/h m/s

Motor (comboy)

(VCD)

1 Bev 1,50 1 5 50 4 10 m. 5 1.39

2 Gemco 1,50 1 5 50 4 10 m. 5 1.39

3 Mancha 1,50 1 5 50 4 10 m. 5 1.39

4 Clayton 1,75 1 7 50 5 10 m. 5.7 1.58

5 Bev 3,5 2 6 60 10 25 m. 6.40 1.78

6 Goodman 4,5 1 14 80 14 40 m. 6.43 1.79

7 Clayton 5,5 1 25 140 20 50 m. 6.9 1.81

Escuela de ingeniería de Minas-UNSA

Curso: Servicios Auxiliares Mineros

Ing. Manuel Figueroa Galiano

PARTES PRINCIPALES DE LA LOCOMOTORA A BATERIA

Motor.- Es eléctrico para corriente continua. El número es de 1 a 2 motores

comúnmente y van directamente al eje de las ruedas mediante engranajes de

reducción.

Freno.- Consta de zapatas de metal, accionados en forma manual: Palanca y

tornillo sin fin, otros tienen freno hidráulico y de motor

Tablero de control.- Es una caja donde se encuentra una serie de placas de

cobre de distintos tamaños y colocados en posiciones diferentes, conectados a

un eje central común y otras placas fijas en la caja. Su función es controlar las

distintas velocidades de marcha y retroceso.

Ruedas.- Son de acero y van situadas en los extremos de los ejes y van fijadas

a presión.

Transmisión.- El sistema transmisión de la fuerza originado por el motor se

realiza mediante un cardán hasta los engranajes que comprende el piñón y la

corona (colocado en el eje de las ruedas).

Parachoques.- Sirven para amortiguar los golpes que sufre la locomotora sea

por acción de los carros u otras causas. Están colocadas en ambos extremos

de la locomotora.

Chasis.- Es de material resistente al choque y la corrosión y tienen un peso

determinado. Generalmente el chasis tiene dos secciones, una que encierra los

ruedas, motores, frenos, etc. y otra que contiene la caja de control, palanca de

freno, asiento del operador, etc.

Batería.- Son de dos tipos ácidas y básicas:

Baterías ácidas.- Son de plomo y los electrodos consisten de dos clases de

placas que se hallan sumergidas en ácido sulfúrico diluido.

Una se halla en forma de rejillas y la otra es un plomo esponjoso que llena los

intersticios de estas.

Escuela de ingeniería de Minas-UNSA

Curso: Servicios Auxiliares Mineros

Ing. Manuel Figueroa Galiano

El acumulador básico o alcalina.- Llamado también acumulador Edison. En

estas baterías las placas negativas están formadas por acero recubiertas por

hierro finamente dividido. El electrolito es una solución de hidróxido de litio. Las

placas positivas son de acero con bióxido de litio.

LOCOMOTORAS DIESEL

➢ Las locomotoras de tipo Diesel tiene un motor de combustión interna, que

es muy robusto .

➢ Se abastecen con gasolina o petroleo.

➢ Sin embargo, presentan una serie de peligros:

Riesgo de incendio

Inflamabilidad del combustible

Alta temperatura de los gases de escape o del tubo de escape.

Riesgo de intoxicación por gases tóxicos del escape, por lo que

requieren un buen mantenimiento, además de una adecuada

ventilación de la galería En el proceso de combustión producen

CO( mortal al 0.2%),CO2(gas anóxico, que desplaza al oxigeno

pudiendo llegar a producir muerte por asfixia),NO2( mortal al

0,03%),NO(que pasa muy rápido a NO2),SO4(mortal al 0,05%)y

aldehídos (algunos de los cuales son tóxicos).

Riesgo de inflamación del grisú.

❑ Con un rango de potencia que varia entre 15 y 150 KW, alcanzan

velocidades de unos 15 km/h. Actualmente están en desuso y solo se

emplean en el exterior de las minas subterráneas o en minería a cielo

abierto, sobre todo en grandes minas de Sudamérica.

Escuela de ingeniería de Minas-UNSA

Curso: Servicios Auxiliares Mineros

Ing. Manuel Figueroa Galiano

LOCOMOTORAS DE AIRE COMPRIMIDO.

Descripción:

a) Funcionan a base de aire comprimido.

b) Se tiene que instalar compresores en niveles principales y secundarios con

su respectiva red de tuberías.

c) Su uso esta poco difundido.

d) Son de poca capacidad, recorrido limitado.

e) Se usa en minas de carbón.

f) Su rendimiento es bajo de 10 a 12 % de eficiencia.

Escuela de ingeniería de Minas-UNSA

Curso: Servicios Auxiliares Mineros

Ing. Manuel Figueroa Galiano

PARTES DE LA LOCOMOTORA

MOTORES

CHASIS SUSPENSION TRANSMISION RUEDAS

Resortes en Corriente continua

Asiento Corona Pestañas

chasis

Remolque Eje sin fin Potencia (de

Tacos de goma Aro de

acuerdo al

rodadura

tamaño de la

locomotora)

Resortes del

De batería Cardan y

motor

cruceta

Caja de

transmisión

(aceite)

SISTEMA DE TABLERO DE OTROS

BATERIAS

FRENOS CONTROL DISPOSITIVOS

DE SEGURIDAD

▪ Palanca, ▪ Inversor ▪ Faro ▪ Tapa

zapatas, ruedas ▪ Manillas ▪ Claxon ▪ Caja

dentada, ▪ Tapas ▪ Cintas Reflectivas metálica de

trinquete, ▪ Arbol de velocidad ▪ Asa postiza soporte

resortes. ▪ Contactos ▪ Gancho ▪ Enchufes

▪ Sistema “Hombre levantacadena ▪ Nivel de

Escuela de ingeniería de Minas-UNSA

Curso: Servicios Auxiliares Mineros

Ing. Manuel Figueroa Galiano

Muerto” ▪ Estribo Electrolito

▪ Resistencias

PARTES DE LA LOCOMOTORA

1

LEYENDA

1. MOTOR

2. SOPORTE DE BATERIA

3. RUEDA

4. ZAPATAS

5. ASIENTO

6. CAJA DE RESISTENCIA

2

5

6

3

1

2

3

LEYENDA

4 1. TIMON DE VELOCIDADES

2. MANILLA DE INVERSOR

5 3. HOROMETRO

6 4. ARBOL DE VELOCIDADES

5. CONTACTOS FIJOS Y MOVILES

6. PALANCA DE FRENO

7

9 8 7. RUEDA DENTADA.

8. REGULAR DE FRENO

10 9. FUSIBLES

10. REMOLQUE

Escuela de ingeniería de Minas-UNSA

Curso: Servicios Auxiliares Mineros

Ing. Manuel Figueroa Galiano

FALLAS MÁS COMUNES EN LAS LOCOMOTORAS

Zapatas desgastadas

NO ACCIONAN LOS Ruedas y trinquete desgastadas

FRENOS Resortes sueltos

Falta ajuste a los reguladores

Zapatas de freno pegadas a la rueda

NO TIENEN FUERZA Resortes o reguladores con mucho ajuste

Batería descargada

NO FUNCIONA EN 1ra. y Desgaste en contactos

2da. Resistencia abierta o rota

Contactos del enchufe desgastados

NO FUNCIONA EL FARO O

Cables abiertos

CLAXON

Faro o claxon malogrados.

Diapositiva Locomotora A TROLLEY

Escuela de ingeniería de Minas-UNSA

Curso: Servicios Auxiliares Mineros

Ing. Manuel Figueroa Galiano

PERALTADO DE RIELES EN UNA CURVA.

En una curva es necesario aumentar la trocha en 1/16” por cada 2,31´ de

curva. Esto se refiere a la figura. El peralte es el aumento del riel exterior de

una vía en una curva como una forma de contrarrestar la fuerza centrífuga.

Donde:

P = Peso

Rc= Radio de curvatura

Fc= Fuerza centrífuga

E = Trocha

V = Velocidad

g = Aceleración de gravedad.

Primero: En el triángulo A.B.C., tenemos:

Tan = Fc …. (I) Fc = m x V² …. (a) Rc = Radio de curva

P Rc

Segundo: En el triángulo a. b. c., tenemos:

Sen = e …. (II) P = m, g ….(b)

E

Sabemos que para ángulos pequeños se considera Sen = Tan

En consecuencia igualando (I) y (II) y sustituyendo valores tenemos. de (a y b)

Fc = e m V² = e e = E x V²

P E [Link] E g x Rc

Ejemplo: ¿Qué peralte debería darse a una vía de una mina en una curva de 8

mts de radio que ha de ser recorrido por carros mineros con velocidades de 15

km/hr y cuya trocha mide 600 mm.?

Resolución:

Escuela de ingeniería de Minas-UNSA

Curso: Servicios Auxiliares Mineros

Ing. Manuel Figueroa Galiano

ESFUERZOS DE UNA LOCOMOTORA.

1. ESFUERZO TRACTOR: Es la fuerza que comunica la locomotora a la

periferia de las ruedas y se usa para jalar el tren (E)

Tren = Locomotora + Convoy

Clases de esfuerzos tractores:

1.1. TRACCION HORIZONTAL

Es la fuerza de empuje que se opone a los esfuerzos resistentes

debido al movimiento en función a una velocidad.

1.2 Esfuerzo Tractor Ejercido (Ee): Fuerza máxima que la locomotora

puede comunicar a las ruedas.

1.3 Esfuerzo Tractor Necesario (En): Es la parte de la fuerza máxima

utilizada realmente por la locomotora para un trabajo determinado.

Ejemplo: Si sabemos que “Ee” por una locomotora es para que jale 6

carros y si solo utiliza 4 carros en este caso Ee En y si Ee = En

cuando la locomotora jala la cantidad de carros calculados.

LOS ESFUERZOS RESISTENTES

• Los esfuerzos resistentes son una composición de esfuerzos para un

tren (locomotora + convoy (material remolcado) producida por un

velocidad constante.

Esta composición se da de la siguiente manera:

• La suma de resistencias de cualquier naturaleza que, en línea recta y

horizontal, se oponen al movimiento del tren se llaman (resistencia

normal al movimiento).

• La resistencia ocasional debido a curvas y la gradiente.

• Los esfuerzos de inercia de las grandes masas (en los arranques y

aceleraciones)

ESFUERZO RESISTENTE

Para locomotoras:

RN = 0,65 + 13,15 + 0,00932 * V + 0,00456 A * V2

p P

Escuela de ingeniería de Minas-UNSA

Curso: Servicios Auxiliares Mineros

Ing. Manuel Figueroa Galiano

Donde:

RN = Resistencia normal especifica (kg /ton)

p = Peso por eje del vehículo (Ton)

P = Peso total del vehículo (Ton)

A = Área de la sección total del vehículo (m2)

V = Velocidad (Km/h)

2 ESFUERZO EN LA BARRA: Es la fuerza que comunica la locomotora a la

barra de tracción y que se usa para jalar únicamente el convoy.

B = Ee – WL (Rr + 20 G)

2.1. Esfuerzo Ejercido en la Barra (Ee): Es la fuerza máxima de la

locomotora en la barra de tracción para jalar el convoy.

2.2. Esfuerzo Necesario en la Barra (En): Es la parte de la fuerza máxima

utilizada realmente en un trabajo determinado.

Ee = En (cuando trabajan todos los carros para lo cual fue calculado)

Calculo del Esfuerzo Tractor Ejercido (Ee):

Según fórmula:

Ee = WL x 2 000 x A

Donde:

A = Factor de adherencia de las ruedas al riel.

2 000 = Factor para determinar (Tc) a lbs.

Ee = Esfuerzo tractor ejercido.

WL = Peso locomotora en (Tc)

En el caso de tener:

- Línea en buen estado

- Ruedas de fierro fundido

Si se tiene estas condiciones “A” se considera 25%.

Entonces:

Ee = 500 x WL

Escuela de ingeniería de Minas-UNSA

Curso: Servicios Auxiliares Mineros

Ing. Manuel Figueroa Galiano

RESISTENCIA QUE SE OPONE A LA MARCHA DE LA LOCOMOTORA Y

CARROS MINEROS.

A) Resistencia debido a la fricción (Rodamiento) Rr.

B) Resistencia debido a la gradiente (Pendiente) Rg

C) Resistencia debido al movimiento y aceleración (Inercia) Ra.

D) Resistencia debido a la curvatura Rc.

A.1. Valores de Rr para carros mineros (Rr)

- Para carros con cojinetes o rodajes de bolas Rr = 30 lbs/Tc

ordinarias.

- Para carros con cojinetes o rodajes de rodillos Rr = 15-20 lbs/Tc

- Para carros con cojinete o rodajes sin rodillos Rr = 10 lbs/Tc

B.1. Resistencia debido a la gradiente (Rg)

En la Fig. están representados los componentes de las fuerzas que se

tomaran en consideración para cálculo de la resistencia por gradiente, los

que estarán en función de la gravedad

Donde:

Rg = Resistencia total en gradiente debido al peso

ɵ = Ángulo que el camino hace con el plano horizontal

G = Peso del tren

Rg = G * sen ɵ

En la práctica se considera Rg = 20 lbs/Tc por cada 1% de gradiente

Rg = 20 lbs/Tc x c/1%G = 20 G

Escuela de ingeniería de Minas-UNSA

Curso: Servicios Auxiliares Mineros

Ing. Manuel Figueroa Galiano

ANÁLISIS DE RESISTENCIA A LA GRADIENTE.

Pendiente = 1 %

Peso = 1 Ton

W1 = Fuerza nominal

W2 = Fuerza Tracción (tangencial a la oposición)

B

D

A F E C

Hallar la fuerza contraria EF

Observamos que el ∆ ABC = ∆ DEF porque tiene un ángulo común y

son rectángulos.

Tenemos que calcular la fuerza de tracción que se opone al movimiento que

realiza la locomotora por los esfuerzos de tracción de la barra.

DE EF

AB BC

datos: DE 1 Ton = 1000 kg.

Fórmula para la hallar la hipotenusa del triángulo:

C2 = a2 + b2

Tenemos:

AB= AC+BC

A B = 100 + 1%

A B = 100,00

Entonces A B = A C = 100,00

EF = ?

BC= 1%

EF = DE x BC

AB

EF = 1000 Kg. x 1 %

100

E F = 10 kg.

Escuela de ingeniería de Minas-UNSA

Curso: Servicios Auxiliares Mineros

Ing. Manuel Figueroa Galiano

C.1. Resistencia debido al movimiento de aceleración (Ra).

Se considera:

Ra = 20 lbs/Tc No se considera para transporte subterráneo, sí en

Superficie.

D.1. Resistencia debido a la curvatura (Rc)

Rc = 30 a 35% de Rr No se considera en transporte subterráneo

Calculo del esfuerzo necesario (En):

Donde:

Wc = Peso del convoy

WL = Peso de la locomotora

Rc = Resistencia que se opone a la marcha del convoy.

RL = Resistencia que se opone a la marcha de la locomotora.

En = Esfuerzo necesario o ejercido por la locomotora para mover peso

propio más el peso del convoy.

De la figura 1, tenemos (Principio de mecánica)

En = WL x RL + Wc x Rc (1)

Pero RL = (Rr + Ra + Rg + Rc) Locomotora (2)

Rc = (Rr + Ra + Rg + Rc) Convoy (3)

Si en (2) y (3) despreciamos Ra y Rc por lo antes dicho y sustituimos en (1),

tenemos:

En = WL (Rr + Rg) Loc + Wc (Rr + Rg) convoy

Escuela de ingeniería de Minas-UNSA

Curso: Servicios Auxiliares Mineros

Ing. Manuel Figueroa Galiano

Cálculo del peso de la locomotora (WL):

Consideramos Ee = En, es decir

Ee = WL x 500 = 2 000 x WL x A (a)

En = WL (Rr + Rg) Loc + Wc (Rr + Rg) convoy (b)

Igualando (a) y (b), tenemos:

WL = Wc (Rr + Rg) convoy (c)

500 – (Rr + Rg) Loc

Peso del convoy. Se calcula como sigue:

Wc = N ( W carro + W mineral )

Donde:

Wc = peso del convoy

Wc = peso del carro minero

Wm = peso del mineral

N = # de carros mineros

Calculo de la eficiencia del motor:

H.P. = En x S .

375 x E

S = Velocidad máxima en millas/hora

E = Eficiencia mecánica del motor

En = Esfuerzo necesario

Consumo de corriente cargado:

Watt-h = Distancia en pies x En

1 760

Consumo de corriente sin carga:

Watt-h = 1 600 (En – N x Wm x Rr convoy)

1 760

Escuela de ingeniería de Minas-UNSA

Curso: Servicios Auxiliares Mineros

Ing. Manuel Figueroa Galiano

PROBLEMA:

Se requiere hacer un pedido de locomotoras para la extracción de mineral a

continuación se da las condiciones de operación de la mina y las horas

efectivas de utilización del tren en la galería secundaria de extracción, así como

la gradiente a recorrerse en el tramo.

Condiciones de mina “Pasto Bueno”:

1. Tonelaje de extracción = 300 Tc/g día

2. Hora efectiva de jalado = 6 horas/g día

3. Tiempo por viaje total (ida - regreso) = 30 minutos

4. Capacidad de cada carro minero = 3 Tc

5. Peso del carro minero = 1 500 lbs

6. Distancia recorrida = 1 600 pies

7. Velocidad máxima = 6 millas/hora

8. Gradiente de galería = + 0,5 % - 0.6%

9. Carros con cojinetes de rodillos, tipo “U”

Se pide:

1. Calculo de nro. De viajes por guardia

2. Calculo de tonelaje por guardia

3. Calculo de nro. De carros

4. Peso del convoy

5. Peso de la locomotora

6. Esfuerzo necesario

7. Potencia de la locomotora

8. Consumo de corriente C/S carga.

9. Cálculo del Nº de viajes por guardia.

MINA PASTO BUENO

Nº viajes/guardia = Hora efectiva/gdia = 6 horas/gdia = 12 viajes

Tiempo de viaje ida/regreso 0.5 horas gdia

Nº viajes/gdia = 12 -0,6% + 0,5%

C B A

2. Cálculo del tonelaje por viaje.

Tc/viaje = Toneladas de extracción/gdia = 300 Tc/gdia = 25

Número de viajes/gdia 12 viaje/gdia

Tc/viaje = 25

Escuela de ingeniería de Minas-UNSA

Curso: Servicios Auxiliares Mineros

Ing. Manuel Figueroa Galiano

3. Cálculo del número de carros.

N= Tc/viaje = 25 Tc/viaje = 8,33 9 carros

Cap. c/carro 3 Tc

N = 9 carros

4. Peso del convoy.

Wc = N (Wc + Wm) = 9 (0.75 + 3) = 33.75 Tc

Wc = 33,75 Tc

5. Peso de la locomotora WL.

WL = Wc (RR + Rg) convoy = 33.75 (20 + 10) = 33.75 (30)

500 – (Rr + Rg) Loc 500 – (20 + 10) 470

WL = 2.15 Tc 3 Tc

6. Cálculo del esfuerzo necesario. A-B

En = WL (Rr + Rg) Loc + Wc (Rr + Rg) convoy

En = 3Tc (20 + 10) Loc + 33.75 (20 + 10) convoy

En = 90 Tc + 1012.5

En = 1102.5 lbs.

7. Cálculo de la Eff del motor (H.P.).

HP = En x S S = Vel. Máxima en mill/hora.

375 x Eff Eff = Ef. Mecánica del motor.

HP = 1102.5 x 6 = 6615 = 22,05

375 x 0.8 300

HP = 22 HP.

8. Consumo de la corriente cargado.

Watt-h = Dist. x En = 1600´x 1102.5 = 1002 Watt-h

1760 1760

Escuela de ingeniería de Minas-UNSA

Curso: Servicios Auxiliares Mineros

Ing. Manuel Figueroa Galiano

9. Consumo de la corriente sin carga.

Watt-h = 1600 (En – N x Wm x Rrconvoy)

1760

Watt-h = 1600 (1102.5 – (9 x 3 x 30)

1760

Watt-h = 1600 (1102.5 – 810)

1760

Watt-h = 1600 x 295.5

1760

Watt-h = 265.9

LIMPIEZA DE MATERIAL – PALA NEUMÁTICA

ACARREO Y TRANSPORTE.

La Limpieza del material roto de esta sección se realiza con Pala

Neumática (funcionamiento por aire comprimido), el paleo se realiza

directamente hacia los carros mineros los cuales trasladan el desmonte a

las canchas de desmonte que se encuentran en superficie.

Equipo de limpieza Pala Neumática

Marca ATLAS COPCO

Presión de aire 100 PSI

Capac cuchara (m3) 0,1098 m3

Capac cuchara (Ton) 0,30 ton

Estas palas necesitan para su movilidad una línea de riel, que

generalmente es de 60 lb/yd3 y una trocha de 0,60 m. En el frente para

poder hacer más eficiente y rápida la limpieza, se colocan líneas de

avance o falso riel, que sirve para llegar con la pala hasta el mismo frente

después del disparo y con lo cual se evitan estar colocando línea cada

disparo.

Escuela de ingeniería de Minas-UNSA

Curso: Servicios Auxiliares Mineros

Ing. Manuel Figueroa Galiano

La extracción del desmonte se realiza mediante un Convoy de carros

Mineros Tipo U- 35 de 1,00 m3 de capac, impulsados por una locomotora

a batería marca Clayton.

7.3.1 Control de tiempos y rendimientos en limpieza – carguío.

Labor: Cx-990

Nivel: 3250

1. Datos generales:

Equipo Pala neumática Atlas Copco

Capacidad cuchara 0,11 m 3

Factor de carguío 85,0%

Capacidad en toneladas 0,30 Ton

Densidad del material 2,70 Ton/m 3

Factor de esponjamiento 0,30

2. Control de tiempos de limpieza – carguío.

Nº Limpieza-carguío Nº de Tiempo Tiempo Tiempo

carro Inicio Final Cucharas cambio carro Carga Ciclo

1 10.14.40 10.21.10 12 0.06.30 0.06.30

2 10.24.21 10.37.20 9 0.03.11 0.05.05 0.08.16

3 10.39.42 10.43.18 10 0.02.22 0.03.36 0.05.58

4 10.45.41 10.49.35 9 0.02.23 0.03.54 0.06.17

5 10.52.00 10.55.28 9 0.02.25 0.03.28 0.05.53

6 10.57.57 11.01.49 9 0.02.29 0.03.52 0.06.21

7 11.04.38 11.08.00 10 0.02.49 0.03.22 0.06.11

8 11.10.54 11.14.48 10 0.02.54 0.03.54 0.06.48

9 11.17.25 11.22.42 9 0.02.37 0.05.17 0.07.54

10 11.25.08 11.28.59 9 0.02.26 0.03.51 0.06.17

11 11.31.57 11.35.22 8 0.02.58 0.03.25 0.06.23

12 11.38.14 11.42.02 9 0.02.52 0.03.48 0.06.40

13 11.45.17 11.49.01 10 0.03.15 0.03.44 0.06.59

14 11.52.01 11.58.12 11 0.03.00 0.06.11 0.09.11

15 12.02.01 12.06.45 9 0.03.49 0.04.44 0.08.33

Promedio 9 0.02.49 0.04.19 0.06.57

Total Carguío - Limpieza 113 0.39.30 1.04.41 1.44.11

Tabla 27: Control de tiempos de limpieza – carguío.

Escuela de ingeniería de Minas-UNSA

Curso: Servicios Auxiliares Mineros

Ing. Manuel Figueroa Galiano

3. Resumen de tiempos.

Horas, minutos, segundos

Tiempo promedio de carguío de carro 0,04,19

Tiempo promedio de cambio de carro 0,02,49

Tiempo de ciclo 0,06,57

Total tiempo neto paleo 1,04,41

Total tiempo de cambio de carro 0,39,30

Tiempo de instalación y desinstalación 0,15,00

Tiempos extras(correr líneas, desate 0,80,00

eventual, regado)

Tiempo total para limpiar un frente 3,00,11

4. Carga útil de cuchara.

Cu = Capacidad cuchara x Fc x Densidad.

Cu = 0,11 x 0,85 x 2,7

Cu = 0,252 ton/cuchara

5. Rendimiento.

Palas/hr = Nº palas/disp./tiempo neto

Palas/hr = 113/1,99

Palas/hr = 56,89 57 palas/hr

Ton/hr = Ton/cuch x palas/hr

Ton/hr = 0,252 x 57

Ton/hr = 14,34

6. Eficiencia de operación.

Eo = (Tiempo neto paleo + tiempo de cambio) / tiempo total x 100

Eo = (1,08 + 0,66) / 3,0 x 100

Eo = 58%

Escuela de ingeniería de Minas-UNSA

Curso: Servicios Auxiliares Mineros

Ing. Manuel Figueroa Galiano

7.3.2 Control de tiempos y rendimientos en extracción de carga.

Cálculos:

1. Volumen roto por disparo:

V = Sección x avance x Fac. esponjamiento

V = 2,4 x 2,4 x 1,6 x 1,3

V = 11,98 m 3

2. Cálculo del volumen transportado por carro:

V = (Capacidad del carro) x (Factor de llenado)

V = 1,35 x 0,85 = 1,15 m 3

3. Número de carros necesarios para limpiar el frente:

Nº carros = Vol/disp. / Vol/carro

Nº carros = 11,98 / 1,15

Nº carros = 10,5….12 carros.

4. Cálculo del ciclo de operación de la locomotora:

- Tiempo de viaje = 30,40 min.

- Tiempo de enganche = 2,43 min.

- Tiempo de desenganche = 2,38 min.

- Tiempo por ciclo = 30,4 + 2,43 + 2,38 = 35,21 min/ciclo.

- Número de carros por viaje = 6

- Volumen transportado por viaje = 6 x 0,85 x 1,00 = 5,1

m3/viaje

5. Tiempo neto de limpieza = Nº carros x T promedio/carro:

TN = 12 x 7,0 min/carro = 84,0 min.

TN = 1,40 hr.

6. Tiempos extras (correr línea, desate eventual, reghado)

TTRABAJO – TEXTRA = 2,5 – 1,40

Escuela de ingeniería de Minas-UNSA

Curso: Servicios Auxiliares Mineros

Ing. Manuel Figueroa Galiano

TEXTRA = 1,10 hr.

7. Rendimiento operativo de limpieza (solo):

Eff = 1,40 x 100% = Eff = 56,2

2,5

8. Tiempos muertos (incluye alimentación):

4 hr – 2,5 hr = 1,5 hr

La limpieza del material roto de esta sección se realiza con Pala

Neumática, (funcionamiento por aire comprimido), él paleo se realiza

directamente hacia los carros mineros los cuales trasladan el desmonte a

las canchas de desmonte que se encuentran en superficie.

Equipo de limpieza Pala Neumática

Marca ATLAS COPCO

Presión de aire 100 PSI

Capac cuchara (m3) 0,1098 m3

Capac cuchara (Ton) 0,30 t

Estas palas necesitan para su movilidad una línea de riel, que

generalmente es de 60 lb/yd3 y una trocha de 600 mm. En el frente para

poder hacer más eficiente y rápida la limpieza, se colocan líneas de avance

o falso riel, que sirve para llegar con la pala hasta el mismo frente después

del disparo y con lo cual se evitan estar colocando línea cada disparo.

La extracción del desmonte se realiza mediante un convoy de carros

mineros Tipo U- 35 de 1,00 m3 de capacidad, impulsados por una

locomotora a batería marca Clayton.

Escuela de ingeniería de Minas-UNSA

Curso: Servicios Auxiliares Mineros

Ing. Manuel Figueroa Galiano

Control de tiempos y rendimientos en limpieza – carguío

Labor : Cx-

990

Nivel :

3250

1.- Datos generales

Pala neumática Atlas

Equipo Copco

Capacidad de

cuchara 0,11 m3

Factor de carguío

(llenado) 85,0 %

Capacidad

en ton 0,30 Ton

Densidad del

material 2,70 Ton/m3

Factor de

esponjamiento 1,50

Control de tiempos de Limpieza –

Carguío

Limpieza-carguio Nº de Tiempo cambio Tiempo

Nº carro Tiempo Ciclo

Inicio Final Cucharas carro Carga

1 10.14.40 10.21.10 12 0.06.30 0.06.30

2 10.24.21 10.37.20 9 0.03.11 0.05.05 0.08.16

3 10.39.42 10.43.18 10 0.02.22 0.03.36 0.05.58

4 10.45.41 10.49.35 9 0.02.23 0.03.54 0.06.17

5 10.52.00 10.55.28 9 0.02.25 0.03.28 0.05.53

6 10.57.57 11.01.49 9 0.02.29 0.03.52 0.06.21

7 11.04.38 11.08.00 10 0.02.49 0.03.22 0.06.11

8 11.10.54 11.14.48 10 0.02.54 0.03.54 0.06.48

9 11.17.25 11.22.42 9 0.02.37 0.05.17 0.07.54

10 11.25.08 11.28.59 9 0.02.26 0.03.51 0.06.17

11 11.31.57 11.35.22 8 0.02.58 0.03.25 0.06.23

12 11.38.14 11.42.02 9 0.02.52 0.03.48 0.06.40

Escuela de ingeniería de Minas-UNSA

Curso: Servicios Auxiliares Mineros

Ing. Manuel Figueroa Galiano

13 11.45.17 11.49.01 10 0.03.15 0.03.44 0.06.59

14 11.52.01 11.58.12 11 0.03.00 0.06.11 0.09.11

15 12.02.01 12.06.45 9 0.03.49 0.04.44 0.08.33

Promedio 9 0.02.49 0.04.19 0.06.57

Total Carguio - Limpieza 113 0.39.30 1.04.41 1.44.11

Tabla : Control de tiempos de limpieza – carguío.

Resumen de

tiempos

hrs, min,

Tiempo promedio de carguío de carro 0.04.19 seg.

hrs, min,

Tiempo promedio de cambio de carro 0.02.49 seg.

hrs, min,

Tiempo de ciclo 0.06.57 seg.

hrs, min,

Total Tiempo neto de paleo 1.04.41 seg. 1.08 horas

hrs, min,

Total Tiempo de cambio de carro 0.39.30 seg. 0.66 horas

hrs, min,

Tiempo de instalación y desinstalación 0.15.00 seg.

hrs, min,

T extras (correr línea, desate eventual, regado) 0.80.00 seg.

hrs, min,

Tiempo Total para limpiar un frente 3.00.11 seg. 3.00 horas

Carga útil por cuchara.

Cuc. = Cap. Cuch. x Fc. x Dens. / FeF

Cuc. = 0,11 x 0,85 x 2,7 / 1,50

Cuc. = 0,168 ton/ cuchara

Rendimiento

Palas/hr = Nºcuch./disp / tiempo neto

Palas/hr = 113 / 1,08

Palas/hr = 104,62 105 Palas/hr.

Escuela de ingeniería de Minas-UNSA

Curso: Servicios Auxiliares Mineros

Ing. Manuel Figueroa Galiano

Ton/hr = ton/cuch x palas /hr

Ton/hr = 0,168 x 105

Ton/hr = 17,64

Eficiencia de operación

Eo = [(Tiempo neto paleo + tiempo de cambio) / tiempo total] x 100

Eo = (1,08 +0,66) / 3,0 x 100

Eo = 58,0 %

Control de Tiempos y Rendimientos en Extracción de carga:

1.- Datos Generales:

- Equipo: Locomotora a batería de 5 ½ ton. marca Clayton.

Carro minero U-35

- Capacidad Carro minero : 1,35 m3

- Factor de llenado carro : 0,85

- Factor de Esponjamiento: 1,3

- Avance por disparo: 1,6

Cálculos:

1. Volumen Roto por disparo:

V = Sección x avance x Factor esponjamiento.

V = 2,4 x 2,4 x 1,6 x 1,3

V = 11,98 m3

2. Calculo del volumen transportado por carro:

V = (capacidad del carro) x (factor de llenado)

Escuela de ingeniería de Minas-UNSA

Curso: Servicios Auxiliares Mineros

Ing. Manuel Figueroa Galiano

V = 1,35 x 0,85 /1,30 = 0,88 m3

3. Numero de carros necesarios para limpiar el frente:

Nº carros = Vol/disp / Vol/carro

Nº carros = 11,98 / 0,88

Nº carros = 13,6....................14 carros

4. Calculo del ciclo de operación de la locomotora:

- Tiempo de viaje = 30,40 min.

- Tiempo promedio llendao por carro = 5,0 min

- Tiempo de enganche = 2,43 min.

- Tiempo de desenganche = 2,38 min.

- Tiempo por ciclo = 30,4 +2,43 +2,38 = 35,21 min/ciclo

- Numero de carros por viaje = 14

- Volumen transportado por viaje = 14 x 0,88 = 12,32 m3/viaje

5. Tiempo neto de limpieza = #carros x T promedio/carro:

TN = 14 x 5,0min/carro = 70,0 min.

TN = 1,16 hr.

6. Tiempos extras (correr línea, desate eventual, regado)

Ttrabajo – Tneto = 2,5 hr – 1,16 hr

Textra = 1,34 hr.

7. Rendimiento operativo tiempos extras (solo):

Eff = 1,34 x 100% = Eff = 54,0%

2,5

8. Tiempos muertos (incluye alimentación):

3 hr – 2,5 hr = 0,5 hr.

Escuela de ingeniería de Minas-UNSA

Curso: Servicios Auxiliares Mineros

Ing. Manuel Figueroa Galiano

CARGUÍO Y ACARREO

CALCULO DE LA CAPACIDAD DE CARGA DEL U-35

En la empresa minera MAXPAL SAC el transporte en interior mina es

mediante el uso de locomotoras marca Goodman y vagones de U35.

Debido a que los carros mineros U35 tienen una capacidad nominal de

), se procede a calcular la capacidad de carga de los carros

mineros, mediante la siguiente fórmula:

Dónde:

C=Carga o capacidad de carga (t)

VC=Volumen del carro minero U35 (m3)

þ=Densidad de la roca (t/m3)

FC=Factor de carguío (%)

e=esponjamiento

Se considera los siguientes valores para la formula, asumiendo una

humedad para ambos casos de 5%

þmineral= 2.60t/m3 +5 %( 2.6t/m3) =2.73t/m 3

þdesmonte=2.2 t/m3 +5%(2.2 t/m3) =2.42 t/m3

Su factor de carguío es: FC=95%

Escuela de ingeniería de Minas-UNSA

Curso: Servicios Auxiliares Mineros

Ing. Manuel Figueroa Galiano

CALCULO DEL FACTOR DE ESPONJAMIENTO:

Para lo cual emplearemos los datos obtenidos en el tajo 962 al NW de

donde se tomó datos, por ejemplo el número de carretillas que se

extrajo, el volumen de la carretilla y la cubicación de mineral en banco

que se encontraba antes de la explotación para lo cual medimos las

dimensiones.

Número de carretillas extraídas=82

Dimensiones del frente :

➢ Ancho=1.10 m

➢ Avance=1.40 m

➢ Altura=2.90 m

Volumen de la carretilla=

El esponjamiento varía para mineral y desmonte, entonces, procedemos

a calcular la carga de cada carro minero U35 para mineral en la fórmula:

Escuela de ingeniería de Minas-UNSA

Curso: Servicios Auxiliares Mineros

Ing. Manuel Figueroa Galiano

Debido a que el peso (tara) de 1 carro minero U35 =700 Kg = 0,7ton,

calculamos el peso neto de cada carro minero:

El peso neto que cada carro minero carga es entonces 2,32 toneladas

de mineral, este mineral es extraído por el Nivel 4710 con 8 vagones

aproximadamente en cada viaje.

Se concluye que en cada viaje la locomotora del Nivel 4710 mueve una

carga neta de 18.56 toneladas y de 12.96 (

toneladas netas en mineral.

Escuela de ingeniería de Minas-UNSA

Curso: Servicios Auxiliares Mineros

Ing. Manuel Figueroa Galiano

También podría gustarte

- Transporte Minero con LocomotorasAún no hay calificacionesTransporte Minero con Locomotoras23 páginas

- Tipos y características de locomotoras eléctricasAún no hay calificacionesTipos y características de locomotoras eléctricas29 páginas

- Estandarización de Perforación y VoladuraAún no hay calificacionesEstandarización de Perforación y Voladura19 páginas

- Scoop 10: Fallas y Garantía en Minera ChapiAún no hay calificacionesScoop 10: Fallas y Garantía en Minera Chapi3 páginas

- Check List Equipo Perforador Radial Sandvik DL 311-7Aún no hay calificacionesCheck List Equipo Perforador Radial Sandvik DL 311-72 páginas

- PETS Operación de Pala Neumática LM - 56Aún no hay calificacionesPETS Operación de Pala Neumática LM - 562 páginas

- Manual de Las Palas Neumaticas - 2008Aún no hay calificacionesManual de Las Palas Neumaticas - 200825 páginas

- Oferta de Equipamiento: Pala Cargadora AtlasAún no hay calificacionesOferta de Equipamiento: Pala Cargadora Atlas1 página

- MIN-PETS-03 Instalacion y Mantenimiento de Rieles0% (1)MIN-PETS-03 Instalacion y Mantenimiento de Rieles2 páginas

- MIN-PETS-04 para Encarrilar Carros Nineros en Inclinados.Aún no hay calificacionesMIN-PETS-04 para Encarrilar Carros Nineros en Inclinados.2 páginas

- Procedimiento Desatado de Rocas con GrúaAún no hay calificacionesProcedimiento Desatado de Rocas con Grúa3 páginas

- Accidente Fatal en Pala Neumática 21BAún no hay calificacionesAccidente Fatal en Pala Neumática 21B11 páginas

- Ficha Tecnica Pala Neumatica b2 PDFAún no hay calificacionesFicha Tecnica Pala Neumatica b2 PDF1 página

- Uso y Cuidado de Máquinas PerforadorasAún no hay calificacionesUso y Cuidado de Máquinas Perforadoras30 páginas

- Reducción de Costos en Tolvas MinerasAún no hay calificacionesReducción de Costos en Tolvas Mineras88 páginas

- Partes Principales de Las Perforadoras ManualesAún no hay calificacionesPartes Principales de Las Perforadoras Manuales10 páginas

- Pets-Min-1.1 Perforación Con Yt29a en FrentesAún no hay calificacionesPets-Min-1.1 Perforación Con Yt29a en Frentes3 páginas

- Requerimientos de Mantenimiento NoviembreAún no hay calificacionesRequerimientos de Mantenimiento Noviembre2 páginas

- Tesis Alternativas Economicas para La Ejecucion Del Proyecto XC 810 y BP NV 820 Mina San Cristobal VolcanAún no hay calificacionesTesis Alternativas Economicas para La Ejecucion Del Proyecto XC 810 y BP NV 820 Mina San Cristobal Volcan310 páginas

- Equipos de Carguío en Minería SubterráneaAún no hay calificacionesEquipos de Carguío en Minería Subterránea17 páginas

- Equipos Sandvik para Soporte de RocaAún no hay calificacionesEquipos Sandvik para Soporte de Roca3 páginas

- Especificaciones del Scooptram WJ-2Aún no hay calificacionesEspecificaciones del Scooptram WJ-26 páginas

- Capacitación en Transporte y Limpieza MineraAún no hay calificacionesCapacitación en Transporte y Limpieza Minera63 páginas

- Especificaciones Técnicas Muki FFAún no hay calificacionesEspecificaciones Técnicas Muki FF2 páginas

- Malla de Perforacion Breasting PallcaAún no hay calificacionesMalla de Perforacion Breasting Pallca1 página

- Palas Neumáticas para Minería SubterráneaAún no hay calificacionesPalas Neumáticas para Minería Subterránea24 páginas

- Inventario de Suministros para Mina 2024Aún no hay calificacionesInventario de Suministros para Mina 20241 página

- Perforacion y Voladura en Mineria Superficia CAMIPER0% (1)Perforacion y Voladura en Mineria Superficia CAMIPER3 páginas

- Informe #137 - Mantenimiento Programado de 125 Horas Scoop N°31Aún no hay calificacionesInforme #137 - Mantenimiento Programado de 125 Horas Scoop N°314 páginas

- 3 - Especificación Del 6 Toneladas DumperAún no hay calificaciones3 - Especificación Del 6 Toneladas Dumper3 páginas

- Equipos de Transporte Minero SubterráneoAún no hay calificacionesEquipos de Transporte Minero Subterráneo21 páginas

- TABLAS DE PRECIOS UNITARIOS - 01 3er ParcialAún no hay calificacionesTABLAS DE PRECIOS UNITARIOS - 01 3er Parcial7 páginas

- Ejercicios de Minería Superficial y EquiposAún no hay calificacionesEjercicios de Minería Superficial y Equipos56 páginas

- Estimación de Reservas Minerales ExplotablesAún no hay calificacionesEstimación de Reservas Minerales Explotables90 páginas

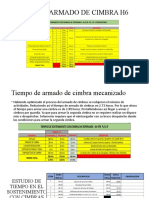

- Reducción del Tiempo de Armado de CimbraAún no hay calificacionesReducción del Tiempo de Armado de Cimbra5 páginas

- Ejercicios de Minería Superficial y EquiposAún no hay calificacionesEjercicios de Minería Superficial y Equipos56 páginas

- Proceso de Explotación en Mina Alto Chicama100% (1)Proceso de Explotación en Mina Alto Chicama11 páginas

- Formato Control de Ingreso de TercerosAún no hay calificacionesFormato Control de Ingreso de Terceros3 páginas

- Rehabilitación Eje Vial Piura-GuayaquilAún no hay calificacionesRehabilitación Eje Vial Piura-Guayaquil15 páginas

- Lista de Precios de Autopartes 2024Aún no hay calificacionesLista de Precios de Autopartes 20245 páginas

- Mantenimiento Preventivo de VehículosAún no hay calificacionesMantenimiento Preventivo de Vehículos3 páginas

- Manual de Normas y Procedimientos de Logistica100% (5)Manual de Normas y Procedimientos de Logistica97 páginas

- Autopartes Chevrolet Optra 2004-2010Aún no hay calificacionesAutopartes Chevrolet Optra 2004-20102 páginas

- Señales Verticales Preventivas e InformativasAún no hay calificacionesSeñales Verticales Preventivas e Informativas4 páginas

- Proyecto de Alumbrado Público ZapopanAún no hay calificacionesProyecto de Alumbrado Público Zapopan1 página

- CONTRAFLECHA - Diseño de Puente Viga-Losa - Grh-Final100% (3)CONTRAFLECHA - Diseño de Puente Viga-Losa - Grh-Final16 páginas

- Construcción del Túnel Analco-San JoséAún no hay calificacionesConstrucción del Túnel Analco-San José6 páginas

- Evolución del Pavimento: Historia y AvancesAún no hay calificacionesEvolución del Pavimento: Historia y Avances2 páginas

- s14 - s1 Analisis de Documentos Materia de Valoracion Aduanera - Llenado Formato B de La Dam para Determinar El Valor en AduanasAún no hay calificacioness14 - s1 Analisis de Documentos Materia de Valoracion Aduanera - Llenado Formato B de La Dam para Determinar El Valor en Aduanas44 páginas

- Estándar de Seguridad en Izaje y GrúasAún no hay calificacionesEstándar de Seguridad en Izaje y Grúas14 páginas

- Ayuda Memoria Agosto 2025 Meta 302Aún no hay calificacionesAyuda Memoria Agosto 2025 Meta 30221 páginas

- Contrato de Agua Potable en Santa RosaAún no hay calificacionesContrato de Agua Potable en Santa Rosa2 páginas

- Riesgos Humanos y Operacionales del Titanic0% (1)Riesgos Humanos y Operacionales del Titanic5 páginas

- Importación y Exportación de MochilasAún no hay calificacionesImportación y Exportación de Mochilas29 páginas

- Tarifario SOAT A Partir 02-05-2019Aún no hay calificacionesTarifario SOAT A Partir 02-05-20195 páginas

- Resistencia del Aire en Ventilación MineraAún no hay calificacionesResistencia del Aire en Ventilación Minera16 páginas