Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Documento Sin Título

Documento Sin Título

Cargado por

Daniela PenagosTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Documento Sin Título

Documento Sin Título

Cargado por

Daniela PenagosCopyright:

Formatos disponibles

ENSAYO DE KANBAN

QUE ES KANBAN

La palabra Kanban viene del japonés y traducida literalmente quiere decir tarjeta con signos

o señal visual. El tablero más básico de Kanban está compuesto por tres columnas: “Por

hacer”, “En proceso” y “Hecho”. Si se aplica bien y funciona correctamente, serviría como

una fuente de información, ya que demuestra dónde están los cuellos de botella en el proceso

y qué es lo que impide que el flujo de trabajo sea continuo e ininterrumpido.

Es un método visual para controlar la producción, formado por un sistema de señales a lo

largo de toda la cadena de producción que controla el proceso de reabastecimiento y empieza

con el conocimiento de lo que el cliente demanda, hasta que se obtiene el producto final. El

sistema Kanban se encarga de controlar que las piezas o componentes que se encargan en la

cadena de producción se realicen en cantidades suficientes para reemplazar las que ya se han

utilizado, consiguiendo así una producción sin existencias.

Su propósito fundamental consiste en minimizar los desperdicios sin afectar la producción. El

objetivo principal es crear más valor para el cliente sin generar más gastos.

El sistema Kanban se encarga de controlar que las piezas o componentes que se encargan en

la cadena de producción se realicen en cantidades suficientes para reemplazar las que ya se

han utilizado, consiguiendo así una producción sin existencias. En el presente trabajo se

describe el funcionamiento de este sistema Kanban basado en los principios de Lean. Kanban

es popular entre las empresas u organizaciones que buscan aumentar la flexibilidad de su

negocio y de este modo mejorar la gestión de los servicios que proporcionan a sus clientes,

sin tener que realizar cambios relativamente grandes en la estructura organizativa o cargos de

trabajo.

DESCRIPCIÓN DEL SISTEMA KANBAN

Kanban consiste en un sistema de señales visuales de control de producción que mantiene

activo el proceso de reabastecimiento. Para mandar la señal de reabastecimiento existen una

amplia variedad de métodos, desde tarjetas o tableros, señales visuales o electrónicas. La

elección de un método de aviso u otro dependerá de las condiciones de la empresa, así como

de las características del producto. Una cadena de suministro o producción está formada por

una serie de centros de trabajo, los cuales están conectados entre sí y por los que el flujo de

información y materiales circula desde el inicio hasta el fin.

Cada uno de los centros de trabajo está conformado por equipos que pueden ser máquinas y

operarios que trabajan en paralelo y realizan las actividades pertenecientes a su centro de

trabajo. Con el objetivo de regular el flujo de producción entre los diferentes centros de

trabajo, el sistema Kanban a través de señales que indican cuando se necesita más material

controla el reaprovisionamiento. Es decir, el centro de trabajo que esté aguas arribas mediante

la señal Kanban siempre pedirá el material que necesita al centro de trabajo anterior. Una vez

que un centro de trabajo realice todas las tareas, deberá pedir al proceso anterior lo que

necesita para continuar produciendo y tenerlo listo justo a tiempo. El primer centro de trabajo

de la cadena proporcionará la materia prima y el último centro entregará el pedido al cliente

en el momento que lo demande. Los centros de trabajo intermedios el producto semiacabado

irá recorriendo toda la cadena y el material necesario para su fabricación irá pasando el

proceso justo cuando lo demande el proceso aguas arriba.

OBJETIVOS DEL SISTEMA KANBAN

Los objetivos principales que se pretenden conseguir con el sistema Kanban son:

• Establecer una programación en la que se pueda visualizar la producción.

• Controlar el flujo de material.

• Impulsar el mantenimiento de los procesos estandarizados.

• Evitar la sobreproducción.

• Controlar los inventarios.

• Incrementar y mejorar la comunicación entre procesos y centros de trabajo.

VENTAJAS DE LA METODOLOGÍA KANBAN

Entre las ventajas de esta metodología destacan las siguientes:

1. Transparencia

Los tiempos de entrega son más cortos y hay una mayor fiabilidad en los mismos. Todo el

mundo sabe cuál es su tarea y en qué momento está de su ciclo.

2. Evita tareas ineficientes

Se evita la sobreproducción y la limitación de los recursos, lo que supone una mayor

disponibilidad de materiales.

3. Control de las tareas

El tiempo de producción es más rápido, por tanto se reduce el control del esfuerzo y se

mejora la planificación. Lo que afecta a la mayor productividad en el área de compras,

abastecimiento y control. Aumenta la rotación de los inventarios y se necesita una menor

capacidad de almacenamiento.

4. Flexibilidad

Como todo el equipo sabe perfectamente cuál es su tarea y la realiza con eficacia, si surge

alguna imprevista existe una capacidad de respuesta que permite atenderla.

En definitiva, la metodología Kanban está indicada para las empresas que necesiten cierta

flexibilidad a la hora de manejar nuevas entradas de tareas y poder realizar un buen

seguimiento de las mismas. Además, permite priorizar, realizar informes precisos y

supervisar adecuadamente el trabajo en equipo.

También podría gustarte

- Viviendo Bajo La Unción Del Espíritu SantoDocumento5 páginasViviendo Bajo La Unción Del Espíritu SantoRut M. Oviedo100% (1)

- Guia Practica de Fontaneria - Bricolaje Casero, Soldadura Cobre, Plomo, Griferia (R.Hiller - Everest, 1994) PDFDocumento47 páginasGuia Practica de Fontaneria - Bricolaje Casero, Soldadura Cobre, Plomo, Griferia (R.Hiller - Everest, 1994) PDFSeudonimo NingunoAún no hay calificaciones

- Curso de Camara Frigo de CongelacionDocumento39 páginasCurso de Camara Frigo de CongelacionLuis Orozco Nava100% (1)

- Satanael El Ángel Dios CaídoDocumento20 páginasSatanael El Ángel Dios CaídoGnosisuichirtaps Gnosisamaeleanz100% (2)

- Quiz y Parcial 1 Estadistica InferencialDocumento16 páginasQuiz y Parcial 1 Estadistica InferencialDaniela PenagosAún no hay calificaciones

- Experiencias en Electrificacion Rural Fotovoltaica en CajamarcaDocumento10 páginasExperiencias en Electrificacion Rural Fotovoltaica en CajamarcaJorge Maximo Moran SantamariaAún no hay calificaciones

- Gatiso Medicina PreventivaDocumento7 páginasGatiso Medicina PreventivaDaniela PenagosAún no hay calificaciones

- Dulceria Arcoiris PDFDocumento1 páginaDulceria Arcoiris PDFDaniela PenagosAún no hay calificaciones

- Cartilla TDocumento14 páginasCartilla TDaniela PenagosAún no hay calificaciones

- Taller 4 EstadisticaDocumento4 páginasTaller 4 EstadisticaDaniela PenagosAún no hay calificaciones

- Estadistica InferencialDocumento12 páginasEstadistica InferencialDaniela PenagosAún no hay calificaciones

- Ejemplos y ConclusionDocumento2 páginasEjemplos y ConclusionDaniela PenagosAún no hay calificaciones

- Digitalizacion en CAD y Modelos Surfer 8Documento11 páginasDigitalizacion en CAD y Modelos Surfer 8Alex CruzAún no hay calificaciones

- Primeros Auxilios TemperaturaDocumento14 páginasPrimeros Auxilios TemperaturaVanessa Malca CruzadoAún no hay calificaciones

- CIENCIA Los Alimentos y La Energía Que Necesitamos.Documento5 páginasCIENCIA Los Alimentos y La Energía Que Necesitamos.Rocio Maribel Perales ChogasAún no hay calificaciones

- Maquillaje ProfesionalDocumento7 páginasMaquillaje Profesionalmariluzgamonal1802Aún no hay calificaciones

- AnálisisDocumento3 páginasAnálisisAngieAún no hay calificaciones

- Tarea 6 (Electrica)Documento13 páginasTarea 6 (Electrica)franklin hernandezAún no hay calificaciones

- Agenda 21Documento13 páginasAgenda 21Karla DuránAún no hay calificaciones

- La Última Baurecita - Carta A Tia YolaDocumento2 páginasLa Última Baurecita - Carta A Tia YolaMikiwiki SoriaiAún no hay calificaciones

- 737 - Domingo in AlbisDocumento8 páginas737 - Domingo in AlbisDana Valentina Vargas ArtunduagaAún no hay calificaciones

- Equipos de Protección PersonalDocumento17 páginasEquipos de Protección PersonalCristian Edgardo Castillo JaraAún no hay calificaciones

- IchingDocumento2 páginasIchingPilar Urendes VílchezAún no hay calificaciones

- Clase 2 - Espacio y Tiempo - OrtizDocumento6 páginasClase 2 - Espacio y Tiempo - OrtizBri FarAún no hay calificaciones

- Dago 76 - Fuoco Freddo, Fuoco ArdenteDocumento46 páginasDago 76 - Fuoco Freddo, Fuoco ArdenteNestorBarronAún no hay calificaciones

- G2 Fuerzas Intermoleculares-Liquidos-Diagramas de Fase - 03 - 10 - 2020Documento9 páginasG2 Fuerzas Intermoleculares-Liquidos-Diagramas de Fase - 03 - 10 - 2020Martina MaldonadoAún no hay calificaciones

- Uso de La Inteligencia Artificial Dentro de La Publicidad-1Documento3 páginasUso de La Inteligencia Artificial Dentro de La Publicidad-1pablomora0705Aún no hay calificaciones

- Agua SolarizadaDocumento5 páginasAgua SolarizadaNeyda RuizAún no hay calificaciones

- Listado de Aceites A Usar Construcciones El CondorDocumento1 páginaListado de Aceites A Usar Construcciones El CondorJavier PérezAún no hay calificaciones

- TDM PDFDocumento29 páginasTDM PDFDanielOlmedoNavarreteAún no hay calificaciones

- Tutorial Arduino y Labview Con EjemplosDocumento114 páginasTutorial Arduino y Labview Con EjemplosZaa RamírezAún no hay calificaciones

- Disposición 76 - 97Documento15 páginasDisposición 76 - 97felipevr86100% (1)

- NL 20240301Documento84 páginasNL 20240301Anderson Hernández RiosAún no hay calificaciones

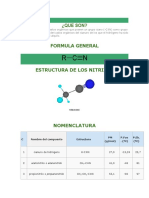

- NITRILOSDocumento9 páginasNITRILOSDaniel SierraAún no hay calificaciones

- Examen Bovinos CarneDocumento13 páginasExamen Bovinos CarneSharon Elizabeth Murillo SánchezAún no hay calificaciones

- Ficha Tecnica. - La VictoriaDocumento25 páginasFicha Tecnica. - La VictoriaEdwin Carlos García SaezAún no hay calificaciones

- Proyectos Administrativos 1Documento8 páginasProyectos Administrativos 1Marcela SilvaAún no hay calificaciones