Documentos de Académico

Documentos de Profesional

Documentos de Cultura

2014 Manual Operacion y Mtto PTALL IHM

Cargado por

raul paezDerechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

2014 Manual Operacion y Mtto PTALL IHM

Cargado por

raul paezCopyright:

Formatos disponibles

PLANTA DE TRATAMIENTO DE AGUAS LLUVIAS

DE 0.3 LPS

COMPAÑÍA DE SERVICIOS E INVERSIONES

ALPES S.A.S.

IGNACIO GÓMEZ IHM

2014

CAPITULO 1

INTRODUCCIÓN

El presente Manual describe de forma sencilla todos los aspectos y elementos que

componen el SISTEMA DE TRATAMIENTO DE AGUAS LLUVIAS DE 0.3 LPS,

diseñado, construido y puesto en operación por Ignacio Gómez IHM S.A, para la

obra de construcción de Inversiones Alpes S.A.S.. De la misma forma presenta

todos los procedimientos necesarios para operar y efectuar el mantenimiento

adecuado del sistema y sus componentes.

Toda la información relacionada anteriormente se encuentra organizada en seis

capítulos y dos anexos, y garantizará la operación del sistema de forma correcta y

eficiente, de tal forma que se reduzca el riesgo de accidentes, paradas y sobre

costos de mantenimiento.

Ignacio Gómez IHM S.A., Area Ambiental V. 2.0-07

1

CAPÍTULO 2

OBJETIVOS

Dar a conocer de una forma clara y sencilla las especificaciones finales del

Sistema.

Familiarizar al personal con el manejo del sistema instalado.

Capacitar al personal designado, en la operación y mantenimiento adecuados

del Sistema.

Proporcionar una herramienta que permita prevenir accidentes e incidentes,

así como el desperdicio de insumos y energía.

Ilustrar mediante diagramas, figuras y catálogos las características y

funcionamiento del sistema.

Ignacio Gómez IHM S.A., Area Ambiental V. 2.0-07

2

CAPITULO 3

DESCRIPCIÓN DE LOS COMPONENTES FÍSICOS DEL SISTEMA

El SISTEMA DE TRATAMIENTO, utiliza las tecnologías de filtración multimedia,

filtración en carbón activado y desinfección por inyección de cloro en solución por

bomba dosificadora tipo diafragma, para producir agua segura partiendo de agua

proveniente de colección de aguas lluvias. Tiene una capacidad total de

producción de 0.3 l/s de agua, libre de material suspendido visible, color, virus o

bacterias.

3.1 UNIDAD DE TRATAMIENTO

Se encarga de realizar todo el tratamiento del agua a través de un proceso de 3

etapas de tratamiento:

3.1.1 Filtración o Retención de materiales Gruesos: Compuesta por un

filtro multimedia a presión fabricado en fibra de vidrio con una válvula

manual que facilita las labores de filtración, enjuague y retrolavado del

mismo a la entrada del Sistema, se encarga de evitar que ingresen

materiales gruesos en suspensión.

3.1.2 Adsorción de materiales disueltos: Compuesta por un filtro de carbón

activado a presión fabricado en fibra de vidrio con una válvula manual

que facilita las labores de filtración, enjuague y retrolavado del mismo a

la entrada del Sistema, se encarga de adsorber compuestos orgánicos

disueltos que causan coloración y olores extraños.

3.1.3 Desinfección por inyección de cloro en solución por bomba

dosificadora tipo diafragma: Esta unidad tiene como función

suministrar una dosificación determinada de hipoclorito de sodio para

permitir la desinfección del agua tratada. Está compuesta por una

bomba dosificadora, provista de redes de captación y aplicación del

producto en el punto adecuado.

Ignacio Gómez IHM S.A., División Ambiental V.2.0-07 3

3.2 CARACTERÍSTICAS DE EQUIPOS

3.2.1 MOTOBOMBA DE ALIMENTACION

Se trata de una Bomba tipo eyector, movida por un motor eléctrico monofásico. Su

función es surtir la unidad de tratamiento. Sus características son las que se

muestran en la tabla siguiente:

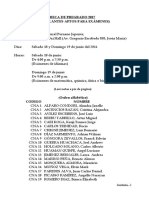

Tabla 3.7. Características de la Motobomba de Alimentación

MODELO JS1-1W

MARCA IHM

NÚMERO DE EQUIPOS 2

FABRICANTE Ignacio Gómez IHM S.A.

PAIS DE FABRICACION Colombia

POTENCIA Y MARCA DEL MOTOR 1 HP WEG

TIPO DE MOTOR Eléctrico

MATERIAL DE CONSTRUCCION HIERRO, NORYL

SUCCION 1 1/4”

DESCARGA 1”

FASES 2

Figura 2. Bomba de Alimentación

Ignacio Gómez IHM S.A., División Ambiental V.2.0-07 4

3.2.2 FILTROS STRUCTURAL

Vasos presurizados que contienen el material filtrante, en este caso arenas, antracita y

carbón activado.

FABRICANTE PENTAIR

NUMERO FILTROS 2

MATERIAL Poliéster reforzado con fibra de Vidrio

DIAMETRO 13 in

ALTURA 54 in

CAPACIDAD 8.9 ft3

3.2.3 BOMBA DOSIFICADORA

Este equipo es el encargado de inyectar hipoclorito de sodio en la línea para llevar a cabo

la desinfección de la corriente.

4 Tabla 3.6 Características de la Bomba Dosificadora

Marca SEKO

Número de equipos 1

Modelo INVICKTA KCS 632

Caudal de trabajo 2 l/h A DESCARGA ABIERTA

Voltaje de operación 110 V

Fases Una

3.2.4 TABLERO DE CONTROL

El tablero está concebido para que controle la operación de todos los equipos que

conforman el sistema.

Está compuesto por los elementos de maniobra y control de los motores de

acuerdo con su potencia. Como todos los motores son de potencias menores a 10

HP, se configuró un arranque directo conformado por Guardamotor y Contactor.

Para el control del funcionamiento de cada uno de los elementos dependientes de

este tablero se han dispuesto los siguientes elementos básicos:

Ignacio Gómez IHM S.A., División Ambiental V.2.0-07 5

Selector general de operación del tablero OFF-ON

Selector de funcionamiento general del tablero MAN-AUTO (Manual- Automático)

Lámparas luminosas indicadoras del estado de cada equipo, (una por cada uno

de estos).

Figura 3. Tablero de Control

Ignacio Gómez IHM S.A., División Ambiental V.2.0-07 6

CAPITULO 4

OPERACIÓN DEL SISTEMA.

4.1 PRECAUCIONES Y PREPARACIÓN INICIAL

Las personas que participen en el proceso de operación del Sistema, deben contar al

menos con el siguiente equipo de seguridad:

Botas con suela de caucho

Ropa de trabajo

Linterna (en caso de que la operación se haga de noche y no haya suficiente

iluminación).

Antes de iniciar la manipulación del Sistema, es necesario considerar los siguientes

aspectos:

¡EL NO SEGUIR ESTAS MEDIDAS DE PRECAUCIÓN PUEDE

OCASIONAR LESIONES AL PERSONAL O DAÑOS AL SISTEMA!

Se debe hacer una revisión ocular previa alrededor del Sistema, para detectar

cualquier condición insegura (una condición insegura, es todo agente, elemento o

situación de carácter interno o externo que pueda causar anormalidad, accidente o,

peligro para la salud, falla o limitación del funcionamiento de la Planta). Debe

eliminarse cualquier condición insegura encontrada y seguir los procedimientos

indicados en el presente Manual. En cualquier caso no debe procederse a arrancar

el Sistema hasta tanto no sea eliminada la condición insegura encontrada.

Únicamente se deben usar dentro del área, aquellas herramientas y equipos que no

representen peligro para el personal y equipos.

Para evitar descargas eléctricas, apague el sistema antes de retirar cualquier

Pieza.

Durante el funcionamiento, algunas partes del sistema se calientan. Las piezas

calientes pueden causar quemaduras graves. Deje que se enfríen antes de darles

servicio de mantenimiento.

Ignacio Gómez IHM S.A., Area Ambiental V2.0 - 07 14

Este sistema ha sido diseñado para tratar sólo agua en estado líquido.

Si presenta alguna duda a cerca del procedimiento que se dispone a efectuar, haga

una revisión rápida del respectivo procedimiento de operación, consulte con alguna

otra persona capacitada o solicite asesoría directa a la División Ambiental de Ignacio

Gómez IHM S.A., PBX 3526911, Exts. 3641, 3642, 3643 ó 3644.

4.2 REQUERIMIENTOS DE RECURSO HUMANO

Como se mencionó anteriormente, sólo las personas capacitadas están autorizadas

para operar el Sistema. El Sistema, no debe interferir en lo posible con las actividades

rutinarias del Usuario.

Para lograr una adecuada operación del sistema de tratamiento es importante que el

personal que lo va a controlar conozca cada uno de los equipos que lo componen, (ver

Capitulo 3). Debe estar capacitado para verificar y velar por el buen funcionamiento del

Sistema, ser capaz de interpretar los posibles síntomas de mal funcionamiento a

medida que aparecen, y tomar las medidas correctoras correspondientes. Es

recomendable e ideal que el Sistema sea operado por una persona capacitada, la cual

podrá hacerse cargo de la operación en condiciones normales sin la ayuda de ninguna

otra persona. Para su normal funcionamiento, el Sistema no requiere de un operario

completamente dedicado, requiere de una persona que conozca y haya sido entrenada

en el funcionamiento de la misma y que brinde una supervisión periódica del sistema.

Ignacio Gómez IHM S.A., Area Ambiental V2.0 - 07 15

4.3 PROCEDIMIENTO DE OPERACIÓN

1 Verifique que el tablero de control se encuentre energizado y que los equipos estén

en automático.

2 Verifique que la Bomba de Alimentación encienda.

3 Verifique que las válvulas V1 y V2 (Diagrama Anexo 1) se encuentren abiertas

4 Verifique que las válvulas (VF1 y VF2), de manual del filtro multimedia granular y

del filtro de carbón activado se encuentren en la posición de filtrado.

5 Verifique que la válvula V3, V4 y V5 se encuentren cerradas.

6 Verifique que entra y sale agua de la Unidad de Tratamiento.

7 Verifique la presión de entrada y salida en la Unidad de Tratamiento, para ello

observe los manómetros ubicados antes y después de los filtros (PI). La presión de

entrada debe ser 45 psi o mayor, de lo contrario esto indica que puede haber una

fuga, una entrada de aire a la tubería o mal funcionamiento en la bomba.

8 Verifique la no existencia de fugas y en el caso de que existan, corríjalas mejorando

la sujeción de los acoples.

9 Verifique el llenado del tanque

10 Verifique que el tanque de químicos tenga hipoclorito de sodio.

11 El agua producida está lista para su utilización.

Ignacio Gómez IHM S.A., Area Ambiental V2.0 - 07 16

CAPITULO 5

MANTENIMIENTO DEL SISTEMA

A continuación se presentan las recomendaciones específicas para efectuar el

mantenimiento de cada uno de los componentes del Sistema. Para los casos en

que es aplicable, se tuvieron en cuenta las recomendaciones de los fabricantes de

accesorio especiales. Como documento adjunto, se encuentra la documentación

técnica entregada por los fabricantes para los equipos instalados, la cual puede

ayudar a ampliar la información anotada a continuación.

El mantenimiento de la planta en buenas condiciones será uno de los objetivos

fundamentales del operador. Al igual que ocurre con cualquier instalación.

El operador, por tanto será consciente de que su trabajo es muy importante y de

que es responsable de posibles amenazas que pueden derivarse de un

mantenimiento incorrecto de la planta.

Es necesario establecer dos tipos de mantenimiento, uno es el rutinario que se

basa en la limpieza de ciertas unidades, y el otro es el de mantener en forma

adecuada los equipos de acuerdo a lo solicitado por los fabricantes.

La Unidad de Tratamiento es libre de mantenimiento, solamente requiere el

retrolavado de los filtros y el cambio cada dos años del material filtrante.

5.1 RETROLAVADO DE FILTROS

La válvula de control de los filtros es manual y los retrolavados deben realizarse

manualmente todos los días. Los retrolavados deben realizarse a diario, ya que el

material multimedia granular retira sólidos en suspensión y debe garantizarse la

efectividad de los retrolavados para evitar colmataciones. Des-energice la bomba

de alimentación, abra lentamente la válvula VF1 y ponga la válvula del filtro

multimedia en la posición de retrolavado durante minutos 5 o 10 de un filtro a la

vez, ponga la válvula en posición de enjuague por 2 minutos hasta que el agua

salga clara y luego ponga la válvula en posición de filtrado o servicio y realice el

mismo procedimiento para el otro filtro valvula VF2.

Ignacio Gómez IHM S.A. Area Ambiental V.2.0 - 07 23

Para realizar los retrolavados, haga lo siguiente:

A. En operación normal la válvula de tres vías debe estar en la siguiente

posición:

B. Para llevar a cabo el retrolavado se cambia la posición de la válvula como

se muestra a continuación:

Al llevar a cabo esta operación se invierte el flujo de agua para llevar a cabo el

lavado del lecho y automáticamente el agua de lavado se encamina por la tubería

de drenaje.

Ignacio Gómez IHM S.A. Area Ambiental V.2.0 - 07 24

Esta operación se lleva a cabo por un periodo de 10 minutos aproximadamente.

C. Despues del retrolavado se debe realizar el rinse o enjuague para

acomodar el lecho filtrante. Esta operación se realiza de la siguiente forma:

En esta operación el agua entra en sentido de filtración pero sale por la tubería de

drenaje para prevenir que salgan impurezas en el agua para consumo.

Esta operación se realiza por un periodo de 3 min. Aproximadamente.

Después de esta operación se pone la válvula en posición “filter” y se procede a

realizar el retrolavado de los demás filtros uno por uno.

5.2 MANTENIMIENTO DE LA BOMBA DE ALIMENTACIÓN

El mantenimiento que requiere la Motobomba es de carácter preventivo y

correctivo, los detalles de estos dos tipos de mantenimiento se pueden encontrar

en los respectivos Manuales del Fabricante suministrados como documentos

adjuntos. En todo caso, el mantenimiento correctivo es el que se hace con el fin de

corregir daños mayores que involucran posiblemente la sustitución de una o varias

piezas. Este tipo de mantenimiento debe ser realizado exclusivamente por

Personal Técnico Especializado. Para este fin Ignacio Gómez IHM S.A.S. dispone

a lo largo del territorio Nacional de Talleres Autorizados que brindarán la

asistencia adecuada de manera oportuna y ágil.

Sin perjuicio de lo anterior, la Bomba de Alimentación Principal se encuentra en

Ignacio Gómez IHM S.A. Area Ambiental V.2.0 - 07 25

general libre de mantenimiento; sin embargo, deben sustituirse las piezas de

desgaste normal, tales como el sello mecánico, empaques y el rotor. Lo cual debe

hacerse en condiciones normales de operación, cada año de uso. Para efectos de

adquirir las piezas de sustitución éstas deben ser solicitadas directamente a la

fábrica o a cualquiera de los distribuidores de Ignacio Gómez IHM S.A.S.

establecidos a lo largo de todo el País.

El sistema de tuberías debe mantenerse limpio y, estar atentos a cualquier signo

de taponamiento u obstrucción en las mismas. En caso de obstrucción, se debe

utilizar una sonda manual para su limpieza, aprovechando las uniones universales

disponibles.

5.3 CARGUE DE PRODUCTOS QUÍMICOS

Se debe monitorear constantemente el contenido del tanque de preparación de

químicos y cargarlo en caso de ser necesario, este procedimiento se realiza

haciendo una dilución al 20% de hipoclorito de sodio con agua y monitorear el

valor de cloro residual a la entrada en la válvula toma muestra o en los puntos de

entrega final y ajustar los pulsos de la bomba dosificadora en caso de que sea

necesario aumentar o disminuir el caudal de inyección, la concentración de cloro

residual óptima a obtener en la llave tomo muestra es de 1 ppm y en los puntos de

uso es de 0.2-0.5 ppm.

5.4 MONITOREO FISICOQUÍMICO DEL SISTEMA

El agua producida por el Sistema bajo condiciones normales de operación está

garantizada como Tratada; sin embargo, luego de haber sido usada la unidad y

posteriormente permanecer sin uso por un tiempo prolongado, es posible que se

presenten desmejoras de la calidad del agua producida, de tal forma que es

recomendable realizar por seguridad luego de un periodo prolongado de desuso,

un sencillo análisis fisicoquímico de la calidad del agua.

El análisis referido debe evaluar por lo menos los parámetros básicos que se

relacionan en la tabla 5.1.

Ignacio Gómez IHM S.A. Area Ambiental V.2.0 - 07 26

Tabla 5.1 Parámetros mínimos que debe evaluar el Análisis Fisicoquímico

PARÁMETRO

Sólidos suspendidos totales

pH

Recuento total de microorganismos

Color

Turbiedad

Olor

Sabor

El Usuario se encuentra en completa libertad de seleccionar el laboratorio que se

encargue de realizar el análisis arriba descrito, lo importante es que siempre se

verifique que el Laboratorio seleccionado, cuente con la capacidad técnica para

efectuarlo adecuadamente. Alternativamente se pueden usar medidores

multiparametricos portátiles, de los cuales existen varias marcas en el mercado,

tales como HACH, HANNA, FLUKE y otros, de tal forma que el mismos usuario

puede realizar el análisis con un equipo de éstos.

Si el resultado obtenido en los análisis de laboratorio no es satisfactorio, entonces

es preciso cambiar el material filtrante.

Las actividades de mantenimiento necesarias, y descritas anteriormente, se

resumen en la tabla 5.2. En la tabla 5.3, se presenta un formato modelo para el

seguimiento del desempeño del Sistema, En la 5.4 y 5.5 respectivamente.

Ignacio Gómez IHM S.A. Area Ambiental V.2.0 - 07 27

Tabla 5.2 Resumen de las Actividades de Mantenimiento del Sistema

UNIDAD, ELEMENTO O EQUIPO ACTIVIDAD U OPERACIÓN FRECUENCIA

Equipo de Bombeo Verifique que tanto la entrada como la salida de la Mensual o cada vez que sea requerido, el

bomba no esté obstruida, Revise también el cambiocambio de rodamiento se hace cada 2000

de rodamientos del motor, cambio del sello horas de uso, y el de sello mecánico se

mecánico. hace cada 12 meses o cada que se

deteriore.

Cargue de químicos Realizar el cargue de solución desinfectante, según Cada vez que se consuma la solución

la cantidad y concentración definidas en el arranque

del sistema.

Retrolavado de filtros Realizar las actividades de Retrolavado, Enjuague yDiario

puesta en operación

Tuberías Mantenerse limpia, despejada y libre de fugas. Revisión mensual

Ignacio Gómez IHM S.A.,, Area Ambiental 33V 1.0 -04

Tabla 5.3 Formato de Seguimiento y Control Diario

FECHA PRESIÓN ENTRADA PRESIÓN SALIDA

(DD/MM/AA) (psi) (psi)

Ignacio Gómez IHM S.A.,, Area Ambiental 34V 1.0 -04

PROVEEDORES DE MATERIALES Y REPUESTOS

MATERIAL O PROVEEDOR DATOS DE CONTACTO

EQUIPO

EQUIPOS DE BOMBEO IGNACIO GÓMEZ CARRERA 40 No. 16-24 BOGOTA D.C. PBX:

IHM S.A. 3526911, EXTS. 643, 642 Y 641, AREA

AMBIENTAL.

SERVICIO DE IGNACIO GÓMEZ CARRERA 40 No. 16-24 BOGOTA D.C. PBX:

MANTENIMIENTO IHM S.A. 3526911, EXTS. 643, 642 Y 641, AREA

AMBIENTAL.

OTROS EQUIPOS Y IGNACIO GÓMEZ CARRERA 40 No. 16-24 BOGOTA D.C. PBX:

ACCESORIOS IHM S.A. 3526911, EXTS. 643, 642 Y 641, ÁREA

AMBIENTAL.

Ignacio Gómez IHM S.A.,, Area Ambiental 33 V 1.0 -04

CAPITULO 6

FALLAS Y SOLUCIÓN DE PROBLEMAS

A continuación se presenta una tabla guía que tiene como objetivo, facilitar la

detección de fallas y problemas que pueden llegar a presentarse en el Sistema

durante la operación rutinaria del mismo. Como se puede apreciar en la tabla 6.1,

existen fallas y problemas cuyas soluciones son más o menos complejas, se

sugiere que las fallas cuya solución presente alta dificultad o no puedan ser

afrontadas por el operador encargado, sean atendidas únicamente por personal

especializado, en este caso debe solicitarse el respectivo servicio al Area

Ambiental de Ignacio Gómez IHM S.A.S, PBX: 3526911, Exts.: 643, 642 ó 641

en Bogotá. Número Unico Nacional 01 900 3316911 o a Cualquiera de los

talleres autorizados en el Territorio Nacional.

Ignacio Gómez IHM S.A., Area Ambiental V 2.0 - 07 35

Tabla 6.1 Guía para la Detección y Solución de Fallas y Problemas en el Sistema

(Troubleshooting guide)

FALLA O PROBLEMA POSIBLE CAUSA ACCIÓN CORRECTIVA

No hay tensión en las líneas de la alimentación general Energizar las líneas de fuerza de la alimentación general.

El Interruptor principal de la planta se encuentra en la posición

Colocar el interruptor principal de la planta en la posición ON

Los equipos no arrancan OFF

Revisar todos los cables, conexiones y elementos del sistema

Alguno de los cables ó elementos del sistema eléctrico se

eléctrico para verificar su buen funcionamiento y conducción

encuentra en mal estado o desconectado

continua

Ignacio Gómez IHM S.A., Area Ambiental V 1.0 - 04

36

Tabla 6.1 (Continuación): Guía para la Detección y Solución de Fallas y Problemas en el Sistema

(Troubleshooting guide)

PROBLEMA POSIBLE CAUSA ACCIÓN CORRECTIVA

Piezas sueltas (móviles o fijas). Revisar y ajustar tornillos generales de los equipos

Ruidos anormales y/o extraños Vibraciones exageradas, desalineamiento y/o desbalanceo de los Realizar monitoreo de vibraciones y ajuste de equipos para

en los equipos equipos alineación y balanceo

Elementos extraños al interior de los equipos Revisión interna de los equipos

Daño de alguna pieza del equipo Cambiar la pieza que ha fallado

Abrir totalmente las válvulas que se encuentran en las líneas de

Presión de descarga muy alta por válvulas parcialmente cerradas

descarga de los equipos

Atascamiento en las líneas de succión y/o descarga Limpieza de las líneas de succión y/o descarga

Sobrecarga de motor Daño de alguna de las piezas del equipo Cambiar la pieza dañada del equipo

Alguno de los cables ó elementos del sistema eléctrico, tanto en Revisar totalmente todos los cables, conexiones y elementos del

el tablero de control como en las borneras de los motores de los sistema eléctrico para verificar su buen funcionamiento y

equipos, se encuentra en mal estado o haciendo mal contacto conducción continua.

Ausencia de fluido eléctrico Suministrar nuevamente el fluido eléctrico

Revisar totalmente todos los cables, conexiones y elementos del

Sobrecarga de los motores sistema eléctrico para verificar su buen funcionamiento y

Las bombas del sistema se conducción continua.

apagaron durante un período Desalineación y/o desbalanceo de los equipos Alinear y balancear los equipos

normal de operación Elementos extraños u obstrucciones al interior de los equipos Revisar internamente los equipos para extraer cualquier elemento

rotatorios extraño

Daño de alguna de las piezas Cambiar la pieza dañada

Ignacio Gómez IHM S.A., Area Ambiental V 1.0 - 04

37

Tabla 6.1 (Continuación): Guía para la Detección y Solución de Fallas y Problemas en el Sistema

(Troubleshooting guide)

PROBLEMA POSIBLE CAUSA ACCIÓN CORRECTIVA

Retire el tramo de tubería y reemplácelo o haga una limpieza

Tubería obstruida

manual

Fuga de agua Repare o reemplace la tubería o accesorio deteriorado

No hay flujo normal

Desinstale la bomba y elimine manualmente cualquier elemento

Bomba atascada

extraño

Realice el Procedimiento de retrolavado tal como lo indica el

Acumulación de lodo, material extraño o suciedad

manual

Desbordamiento de alguno de Retire el tramo de tubería y reemplácelo o haga una limpieza

Obstrucción de una tubería

los filtros manual

Válvula obstruida, cerrada o con abertura no adecuada Revise la válvula y retire el material que causa la obstrucción

Saturación del medio filtrante Realice un retrolavado completo y verifique si hay mejoría

Baja producción en los filtros Válvulas de salida parcialmente cerradas Abra las válvulas completamente

Deterioro del medio filtrante Extráigalo y reemplácelo por uno nuevo.

Ignacio Gómez IHM S.A., Area Ambiental V 1.0 - 04

38

Tabla 6.1 (Continuación): Guía para la Detección y Solución de Fallas y Problemas en el Sistema

(Troubleshooting guide)

PROBLEMA POSIBLE CAUSA ACCIÓN CORRECTIVA

Bajo caudal y presión de

Filtro multimedia colmatado Retrolavar el filtro multimedia o reemplazar el lecho filtrante

entrada

Baja Presión Postfiltro Microfiltros obstruidos Reemplácelos por unos nuevos.

Desatasque la bomba. Reemplace el impulsor dañado, revise el

Baja Presión de entrada La bomba está obstruida, daño en los impulsores, fuga sello de la bomba y si es preciso reemplácelo, ajuste los soportes

de la bomba.

Recuento microbiológico por

Formación de Colonias de microorganismos en el Sistema Revise la unidad ultravioleta, si es preciso reemplace la lampara

encima del nivel permitido

NOTA: Se han especificado los posibles problemas más frecuentes de los equipos en relación con el funcionamiento del Sistema. Sin embargo, para

mayor detalle de fallas en alguno de los equipos, referirse al manual específico del mismo suministrado por Ignacio Gómez IHM S.A.S, fabricante del

Sistema y proveedor de todos los equipos.

Ignacio Gómez IHM S.A., Area Ambiental V 1.0 - 04

39

También podría gustarte

- Guia Practica para Semilleros y JuvenilesDocumento33 páginasGuia Practica para Semilleros y JuvenilesALBERTOAún no hay calificaciones

- UESP Modelo Nov 29 REV DIC 02 BASE NEGOCIODocumento611 páginasUESP Modelo Nov 29 REV DIC 02 BASE NEGOCIOraul paezAún no hay calificaciones

- Licitación Pública #Lp-Idm-Co-018-2011 PDFDocumento129 páginasLicitación Pública #Lp-Idm-Co-018-2011 PDFraul paezAún no hay calificaciones

- Casa Maquinas PDFDocumento1 páginaCasa Maquinas PDFraul paezAún no hay calificaciones

- Plano Prediseño Escalera Rampa Villa Verde PDFDocumento1 páginaPlano Prediseño Escalera Rampa Villa Verde PDFraul paezAún no hay calificaciones

- UESP Modelo Nov 29 REV DIC 02 BASE NEGOCIODocumento611 páginasUESP Modelo Nov 29 REV DIC 02 BASE NEGOCIOraul paezAún no hay calificaciones

- Informe de Diseño PDFDocumento60 páginasInforme de Diseño PDFraul paezAún no hay calificaciones

- Reporte de Trabajos Por ConcluirDocumento4 páginasReporte de Trabajos Por Concluirraul paezAún no hay calificaciones

- Proyecto Términos de Referencia OC. Municipio VillavicencioDocumento54 páginasProyecto Términos de Referencia OC. Municipio Villavicencioraul paezAún no hay calificaciones

- Tercera Convocatoria Programa de Vivienda Gratuita - Fidubogota - SantanderDocumento47 páginasTercera Convocatoria Programa de Vivienda Gratuita - Fidubogota - Santanderraul paezAún no hay calificaciones

- 12-645 PRESUPUESTO Vivienda 45 m2Documento2 páginas12-645 PRESUPUESTO Vivienda 45 m2raul paezAún no hay calificaciones

- 12-875 PRESUPUESTO VIVIENDA 36,72 m2 PDFDocumento2 páginas12-875 PRESUPUESTO VIVIENDA 36,72 m2 PDFraul paezAún no hay calificaciones

- Informe Quincenal 001 - Anexo 07Documento4 páginasInforme Quincenal 001 - Anexo 07raul paezAún no hay calificaciones

- Proyecto Términos de Referencia OC. Municipio VillavicencioDocumento54 páginasProyecto Términos de Referencia OC. Municipio Villavicencioraul paezAún no hay calificaciones

- Estado Paseo PuertaDocumento11 páginasEstado Paseo Puertaraul paezAún no hay calificaciones

- Sika Limpiador Rinse HDocumento3 páginasSika Limpiador Rinse Hcadi01Aún no hay calificaciones

- Reg. Fotografico PereiraDocumento5 páginasReg. Fotografico Pereiraraul paezAún no hay calificaciones

- Sistema Hidráulico Contra Incendios UCatólicaDocumento38 páginasSistema Hidráulico Contra Incendios UCatólicaCristian ProbosteAún no hay calificaciones

- 04-07 Aguas Lluvias v1Documento1 página04-07 Aguas Lluvias v1raul paezAún no hay calificaciones

- Manual Alpina Edificio Administrativo No 3Documento24 páginasManual Alpina Edificio Administrativo No 3raul paezAún no hay calificaciones

- Cartilla - Andenes Modificacion 07-06-2018Documento108 páginasCartilla - Andenes Modificacion 07-06-2018PAULA ANDREA URREGO SUAREZAún no hay calificaciones

- Borrador Contrato para DudasDocumento11 páginasBorrador Contrato para Dudasraul paez100% (1)

- Informe Quincenal 003-Anexo 02Documento4 páginasInforme Quincenal 003-Anexo 02raul paezAún no hay calificaciones

- Indice Videos PDFDocumento21 páginasIndice Videos PDFosjavierAún no hay calificaciones

- Pisos Adoquin ArcillaDocumento21 páginasPisos Adoquin ArcillaIvan DarioAún no hay calificaciones

- Presentación 26 Mayo CIPRES DE LA ARBOLEDADocumento31 páginasPresentación 26 Mayo CIPRES DE LA ARBOLEDAraul paezAún no hay calificaciones

- Pliegos de Condiciones Impermeabilizacion Cipres de La ArboledaDocumento13 páginasPliegos de Condiciones Impermeabilizacion Cipres de La Arboledaraul paezAún no hay calificaciones

- Anexo 2 Carta de Presentación de La PropuestaDocumento2 páginasAnexo 2 Carta de Presentación de La Propuestaraul paezAún no hay calificaciones

- Avance Comite de Obra 29 01 2020Documento4 páginasAvance Comite de Obra 29 01 2020raul paezAún no hay calificaciones

- Actvidades Por Ejecutar Parque RiojaDocumento1 páginaActvidades Por Ejecutar Parque Riojaraul paezAún no hay calificaciones

- Educar en Respeto No en La Obediencia Del MiedoDocumento3 páginasEducar en Respeto No en La Obediencia Del MiedoGarcíaKamenskiAnnietteNathaliaAún no hay calificaciones

- Ultima Version NT CSMCDocumento43 páginasUltima Version NT CSMCKrol EsquiviasAún no hay calificaciones

- Ficha 2 - Segundo Año - Fiesta de Todos Los SantosDocumento4 páginasFicha 2 - Segundo Año - Fiesta de Todos Los SantosNelly OrmeñoAún no hay calificaciones

- Presupuestos IiDocumento8 páginasPresupuestos IiMariaMartinezAún no hay calificaciones

- Modelo de Educación Flexible y Competencias Multigrado en Instituciones Educativas Rurales de Los Municipios No Certificados Del Valle Del Cauca-ColombiaDocumento11 páginasModelo de Educación Flexible y Competencias Multigrado en Instituciones Educativas Rurales de Los Municipios No Certificados Del Valle Del Cauca-ColombiaLiche Puello CaballeroAún no hay calificaciones

- Practica ConteoDocumento14 páginasPractica ConteoJavierPeraltaAún no hay calificaciones

- LaboratorioII BD2Preventa Tema1Documento9 páginasLaboratorioII BD2Preventa Tema1alexAún no hay calificaciones

- Beca de Pregrado 2017 (Postulantes Aptos para Exámenes) : (Leer Notas A Pie de Página) (Documento3 páginasBeca de Pregrado 2017 (Postulantes Aptos para Exámenes) : (Leer Notas A Pie de Página) (GilmerYhonContrerasAún no hay calificaciones

- U R A U R A U R A: Certificado de Incapacidad / Licencia Nro. 0 - 38354289Documento1 páginaU R A U R A U R A: Certificado de Incapacidad / Licencia Nro. 0 - 38354289Alex GaviriaAún no hay calificaciones

- Antecedentes Teóricos Y de La Invest. Bloques Nutricionales - Trabajos - 69691969Documento1 páginaAntecedentes Teóricos Y de La Invest. Bloques Nutricionales - Trabajos - 69691969Emilio Pastora100% (1)

- Manual AlumnoDocumento18 páginasManual AlumnoAlejandro HerrerosAún no hay calificaciones

- 8.3 ContabilidadDocumento4 páginas8.3 Contabilidadgenesis fernandezAún no hay calificaciones

- 3B SecDocumento2 páginas3B Secjose santosAún no hay calificaciones

- 01 Practico Nc2ba1 PH Acidos y BasesDocumento2 páginas01 Practico Nc2ba1 PH Acidos y Basesbiologia1713Aún no hay calificaciones

- LisztDocumento5 páginasLisztAndrés MartínezAún no hay calificaciones

- Actividad 2 Modulo 3Documento5 páginasActividad 2 Modulo 3Carlos Manuel VasquezAún no hay calificaciones

- Análisis Literario Del Libro Jardín SecretoDocumento3 páginasAnálisis Literario Del Libro Jardín SecretoYoanka Aguilar SanchezAún no hay calificaciones

- Triptico Farmacia ClinicaDocumento2 páginasTriptico Farmacia ClinicaWalter Cerna Quevedo0% (1)

- MECANICA DE SUELOS INFORME TIENDA, +üLAMO, VER.Documento47 páginasMECANICA DE SUELOS INFORME TIENDA, +üLAMO, VER.Hipolito NinoAún no hay calificaciones

- Células de La SangreDocumento8 páginasCélulas de La SangreMARCO ANTONIO RUIZ ONTÓNAún no hay calificaciones

- Prueba Excel y AccessDocumento4 páginasPrueba Excel y AccessYeimy EspitiaAún no hay calificaciones

- SuperávitDocumento7 páginasSuperávitsyferAún no hay calificaciones

- Matriz PQRSFDocumento6 páginasMatriz PQRSFDIEGO JHOAN ARAQUE ROZOAún no hay calificaciones

- Manual Fraseologia COLOMBIA 2020Documento126 páginasManual Fraseologia COLOMBIA 2020Gustavo PinedaAún no hay calificaciones

- 2365Documento2 páginas2365Rolando CastilloAún no hay calificaciones

- Caja de Velocidades y Caja AutomaticaDocumento23 páginasCaja de Velocidades y Caja AutomaticaMaria FloresAún no hay calificaciones

- Creación de Problemas Sobre Algoritmo de La DivisiónDocumento9 páginasCreación de Problemas Sobre Algoritmo de La Divisiónivis791Aún no hay calificaciones

- Triptico Vela EcologicaDocumento3 páginasTriptico Vela EcologicaHilmer Luna Victoria Cabrera67% (3)

- 50 Problemas de Conversion de Unidades Resueltos 282556 Downloable 1681769Documento66 páginas50 Problemas de Conversion de Unidades Resueltos 282556 Downloable 1681769orlando naim lozano olivasAún no hay calificaciones