Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Practica Kanban

Cargado por

Jhon Paul Andrade Quisocala0 calificaciones0% encontró este documento útil (0 votos)

21 vistas2 páginasTítulo original

PRACTICA KANBAN.docx

Derechos de autor

© © All Rights Reserved

Formatos disponibles

DOCX, PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

21 vistas2 páginasPractica Kanban

Cargado por

Jhon Paul Andrade QuisocalaCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

Está en la página 1de 2

PRACTICA KANBAN

1. Mencione y explique las técnicas japonesas de mejoramiento

Mantenimiento Total de la Producción (TPM)

Es una metodología de mejora que permite asegurar la disponibilidad y confiabilidad

prevista de las operaciones, de los equipos, y del sistema, mediante la aplicación de los

conceptos de: prevención, cero defectos, cero accidentes, y participación total de las

personas.

Justo a Tiempo (JIT)

Producir un producto en el momento requerido, en la cantidad exacta y con la máxima

calidad posible mediante un flujo continuo, siguiendo el takt time y el sistema jalar,

eliminando las actividades innecesaria o fuente de despilfarro.

Gestión Total de la Calidad (TQM)

Conjunto de una buena organización en todos los procesos de producción, además de

establecer una cultura empresarial de mejora continua. Sus productos y servicios

cumplen las especificaciones de los clientes.

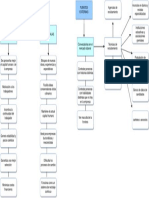

2. ¿Qué entienden por Kanban?

Es una metodología que puede ser aplicada en áreas de manufactura, no se requiere de

grandes inversiones sin embargo se obtienen resultados exitosos. Consiste en el uso de

tarjetas físicas para la señalización del movimiento de partes en un sistema de producción

con el objetivo de tener solo lo necesario, reduciendo así el stock en el proceso. Es decir,

cada parte del sistema necesitará y usará solo lo que la parte subsecuente requiera.

3. Explique cada uno de los principios del Kanban

Calidad perfecta a la primera: Todo lo que se hace se debe intentar hacerlo bien, no

rápido, ya que cuesta más tiempo hacer algo rápido y tener que arreglarlo después, que

hacerlo bien desde el principio. Enviar productos defectuosos a los procesos posteriores

solo genera pérdidas de tiempo en mano de obra y costos por la producción de los

productos defectuosos.

Minimización del despilfarro: Hacer lo justo y necesario, sin entretenerse en otras

tareas secundarias o innecesarias (principio YAGNI). Eliminación de actividades que

no agregan valor y optimización de recursos.

Mejora continua: Ir mejorando continuamente los desarrollos, según los objetivos a

lograr y alcanzar. Reducción de costes, mejoramiento de la calidad, aumento de la

productividad e información compartida.

Flexibilidad: Según los faltantes o pendientes se deciden las tareas a realizar. Las

tareas entrantes se pueden priorizar y condicionar según las necesidades puntuales.

Producir rápidamente diferentes de gran variedad de productos sin sacrificar la

eficiencia debido a los volúmenes menores de producción.

Construcción y mantenimiento de una relación a largo plazo con proveedores.

Tomar acuerdos para compartir el riesgo, los costes y la información.

4. Explique las reglas del Kanban

Regla 1: No se debe mandar producto defectuoso a los procesos subsecuentes, puesto

que provocará despilfarros de tiempo y dinero por los productos finales defectuosos.

Regla 2: Los procesos subsecuentes requerirán solo lo que es necesario

Regla 3: Producir solamente la cantidad exacta requerida por el proceso subsecuente,

evitando inventarios de materia prima, productos en proceso y productos terminados y

por tanto costos por despilfarros.

Regla 4: Balancear la producción, dado que evita los cuellos de botella.

Regla 5: Kanban es un medio para evitar especulaciones, es decir, no se toma

decisiones subjetivas basadas en el punto de vista del operario o jefe de planta.

Regla 6: Estabilizar y racionalizar el proceso

5. Explique dos principales conclusiones del caso de estudio.

Como resultado de producir la cantidad exacta en el momento exacto se evita el

incremento de los niveles de stocks, permitiendo de esta manera que exista un mayor

porcentaje de actividades con valor agregado que despilfarros

La metodología Kanban no requiere de recursos con altos niveles de inversión, sólo

requiere la capacitación de trabajadores para poder alinear la producción de cada una de

las líneas o áreas de la planta.

También podría gustarte

- La Importancia de Los Cursos de Humanidades en La Formación UniversitariaDocumento3 páginasLa Importancia de Los Cursos de Humanidades en La Formación UniversitariaJhon Paul Andrade QuisocalaAún no hay calificaciones

- Práctica Resuelta de DoEDocumento30 páginasPráctica Resuelta de DoEJhon Paul Andrade QuisocalaAún no hay calificaciones

- Analisis de PuestoDocumento3 páginasAnalisis de PuestoJhon Paul Andrade QuisocalaAún no hay calificaciones

- Persecución A Los Cristianos Por JudíosDocumento12 páginasPersecución A Los Cristianos Por JudíosJhon Paul Andrade QuisocalaAún no hay calificaciones

- Conteo de Fig-Colegio Privado BilingueDocumento7 páginasConteo de Fig-Colegio Privado BilingueRobinson Bocanegra NeyraAún no hay calificaciones

- Símbolos Patrios de La República de PanamáDocumento12 páginasSímbolos Patrios de La República de PanamáChevo SolisAún no hay calificaciones

- Ojiva (Arma) - Wikipedia, La Enciclopedia LibreDocumento3 páginasOjiva (Arma) - Wikipedia, La Enciclopedia LibreHamilton Davila CordobaAún no hay calificaciones

- Informe-Quincenal Karina Yenque12Documento2 páginasInforme-Quincenal Karina Yenque12Cad CastilloAún no hay calificaciones

- 5-Ficha Datos FotocheckDocumento1 página5-Ficha Datos FotocheckYoselin Galdos KlawerAún no hay calificaciones

- Manual de Aplicacion de Las 100 Reglas de Brasilia PDFDocumento260 páginasManual de Aplicacion de Las 100 Reglas de Brasilia PDFmartinatoAún no hay calificaciones

- Inauguración Campamento de Pioneros José Martí, Tarará, 20-7-1975Documento10 páginasInauguración Campamento de Pioneros José Martí, Tarará, 20-7-1975Ana Maria RamosAún no hay calificaciones

- Lectura Movimientos en La Matriz de KraljicDocumento11 páginasLectura Movimientos en La Matriz de KraljicDiana Quesquen CarvalloAún no hay calificaciones

- Diagrama de Flujo XimenaDocumento1 páginaDiagrama de Flujo XimenaCARLOS ANDRES SANTANAAún no hay calificaciones

- Resumen Análisis Financiero de GloriaDocumento2 páginasResumen Análisis Financiero de GloriaJairo Valverde ReyesAún no hay calificaciones

- 6 2 2 Jesus Arias ValenciaDocumento53 páginas6 2 2 Jesus Arias ValenciaRenato Gonzales SerrAún no hay calificaciones

- Clausura EscolarDocumento2 páginasClausura EscolarRaulFernandoRojasParedesAún no hay calificaciones

- Cotizacion ColseñalesDocumento3 páginasCotizacion ColseñalesConcrete ServicesAún no hay calificaciones

- Plan de Sostenibilidad, Mantenimiento y Uso BrisasDocumento10 páginasPlan de Sostenibilidad, Mantenimiento y Uso BrisasJORGE ARMANDO RUIZ MUÑOZAún no hay calificaciones

- Hemingway, Ernest - La Capital Del MundoDocumento14 páginasHemingway, Ernest - La Capital Del MundoAmilcar Rafael E. OsorioAún no hay calificaciones

- Preguntas Repaso Antiguo RégimenDocumento2 páginasPreguntas Repaso Antiguo RégimenEncina MazariegosAún no hay calificaciones

- Kain U1 A4 RomrDocumento8 páginasKain U1 A4 Romrtoreto mikalAún no hay calificaciones

- Las Doce Leyes Básicas de Las EmocionesDocumento3 páginasLas Doce Leyes Básicas de Las EmocionesCarla Silvana Alvarado Costa100% (2)

- Trabajo de FilosofíaDocumento25 páginasTrabajo de FilosofíaIven ArceAún no hay calificaciones

- Plan Nacional de Turismo 2030Documento76 páginasPlan Nacional de Turismo 2030Belén Hernández100% (2)

- E-Obj3 - Unidad Economica de ConsumoDocumento6 páginasE-Obj3 - Unidad Economica de ConsumoCarlos Alberto100% (2)

- Practica 01 - Metodo MontessoriDocumento10 páginasPractica 01 - Metodo MontessoriGABRIEL QUINTANA MAMANIAún no hay calificaciones

- Acto Fin de Ciclo 2023Documento9 páginasActo Fin de Ciclo 2023nadiasantillan4100% (1)

- 2.4 ACTIVIDAD No. 5 - Actividad - Semana 5 - REALIZACION ESTUDIO TECNICO DEL PROYECTODocumento8 páginas2.4 ACTIVIDAD No. 5 - Actividad - Semana 5 - REALIZACION ESTUDIO TECNICO DEL PROYECTOAndres NovoaAún no hay calificaciones

- Extracción L-LDocumento57 páginasExtracción L-LJohann ChorenAún no hay calificaciones

- CEAD L1S1 Présentation de Franco - Sultus FrédéricDocumento3 páginasCEAD L1S1 Présentation de Franco - Sultus FrédéricEl FedeAún no hay calificaciones

- Cantos Dia Del TrabajoDocumento2 páginasCantos Dia Del TrabajoÄlëx Sïgüä100% (1)

- Requisitos para Importar y ExportarDocumento5 páginasRequisitos para Importar y ExportarArevalo LuisAún no hay calificaciones

- Prueba Nivel IIIDocumento5 páginasPrueba Nivel IIIbelenrodas255Aún no hay calificaciones

- Maquiavelo CalvinoDocumento11 páginasMaquiavelo CalvinoEckos SdAún no hay calificaciones