Documentos de Académico

Documentos de Profesional

Documentos de Cultura

04-Adquisicion de Datos 2015

Cargado por

oct4v4riumTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

04-Adquisicion de Datos 2015

Cargado por

oct4v4riumCopyright:

Formatos disponibles

SISTEMAS DE MEDIDA Y REGULACIÓN

AUTOMATIZACIÓN Y ROBÓTICA INDUSTRIAL

4

SISTEMAS DE

ADQUISICIÓN DE

DATOS

EDUARDO ECHALECU

ROBERTO GARCÍA

4 – SISTEMAS DE ADQUISICIÓN DE DATOS 1

SISTEMAS DE MEDIDA Y REGULACIÓN

AUTOMATIZACIÓN Y ROBÓTICA INDUSTRIAL

1- SISTEMAS DE ADQUISICIÓN DE DATOS (S.A.D.)

Un sistema de adquisición de datos permite que un determinado número de señales analógicas puedan ser tratadas directamente por un

microprocesador o computador. Estos sistemas permiten el control de complejas y rápidas medidas del mundo exterior.

Los sistemas de adquisición de datos (S.A.D.) han experimentado cierta evolución que se puede ver en las siguientes figuras:

4 – SISTEMAS DE ADQUISICIÓN DE DATOS 2

SISTEMAS DE MEDIDA Y REGULACIÓN

AUTOMATIZACIÓN Y ROBÓTICA INDUSTRIAL

En el primer diagrama A se observa que los transductores envían la señal, una vez acondicionada y filtrada al multiplexor analógico en formato

analógico, mientras que en el caso B el “transductor inteligente” envía la información en formato digital. Esto implica que en el caso A se formen un gran

manojo de cables tantos como variables se midan, mientras que en el caso B existe un bus de comunicaciones único para todas las variables que se deseen

medir. Fácilmente se puede intuir que el diagrama B es más moderno y mucho más flexible que el A.

4 – SISTEMAS DE ADQUISICIÓN DE DATOS 3

SISTEMAS DE MEDIDA Y REGULACIÓN

AUTOMATIZACIÓN Y ROBÓTICA INDUSTRIAL

2- ELEMENTOS QUE INTERVIENEN EN UN S.A.D.

A continuación se explican los bloques más importantes que componen los sistemas de adquisición de datos.

TRANSDUCTOR

Es el encargado de medir una magnitud física, como temperatura, presión, velocidad, posición, etc., y convertirla en una señal eléctrica (analógica).

Este elemento ya se estudió en un capítulo de sensores por lo que no vamos a extendernos en su estudio.

ACONDICIONADOR

La señal suministrada por el transductor será en la mayoría de las veces no apta o insuficiente para atacar etapas siguientes, por lo que se coloca un

circuito acondicionador que adapta esta señal recibida por el transductor a señal eléctrica mucho más manejable. También se estudió anteriormente por lo que

no se necesita más explicaciones.

FILTRO

Normalmente los transductores y sus acondicionadores proporcional señales con ruido, es decir, con señales indeseables superpuestas a las señales

que realmente queremos utilizar en la medición de las variables. Este fenómeno es inherente a cualquier medida por lo que en muchas ocasiones se utilizan

filtros para separar y reducir las señales de ruido.

En la mayoría de las ocasiones el ruido suele ser de alta frecuencia por lo que se utiliza para su supresión filtros pasa-bajos que elimina la alta

frecuencia. El concepto de alta frecuencia depende de la variación de la señal a medir y por tanto pueden ser frecuencia de pocos herzios a kiloherzios.

4 – SISTEMAS DE ADQUISICIÓN DE DATOS 4

SISTEMAS DE MEDIDA Y REGULACIÓN

AUTOMATIZACIÓN Y ROBÓTICA INDUSTRIAL

Otra cuestión a tener en cuenta es la posible anulación de la señal a medir si el filtro está mal calculado y filtramos la señal de una forma excesiva.

MULTIPLEXOR ANALÓGICO

Un multiplexor es un circuito electrónico que tiene varias señales de entrada y una de salida. Funciona como un selector y se controla digitalmente

para seleccionar qué señal (de las de entrada) pasa a la salida. Los multiplexores pueden ser tanto para señales analógicas como para digitales. Existe otro

circuito que realiza la función inversa (tiene una señal de entrada y varias de salida) y se llama demultiplexor.

En los circuitos de adquisición sale caro repetir etapas por lo que se recurre al multiplexor analógico para que en un instante determinado se lea y

procese una única señal. En el instante siguiente se lee la siguiente señal y así sucesivamente hasta la última señal. Con este procedimiento nos ahorramos

circuitería, pero perdemos en velocidad por lo que siempre será necesaria realizar una valoración del sistema que deseamos diseñar en cuanto a número de

entradas, velocidad de la adquisición, etc.

En el diagrama tipo B descrito anteriormente no es necesario el multiplexor analógico ya que la transferencia de datos se realiza por medio de

comunicaciones digitales.

CIRCUITO DE MUESTREO Y RETENCIÓN (S/H)

Para obtener una mejor precisión en la señal que se desea medir se requiere tomar muestras a intervalos regulares de tiempo, por lo que se necesita un

circuito de muestreo. También se requiere que la señal a convertir no varíe durante el tiempo de la conversión A/D, pues si lo hiciese, esta conversión

podría resultar errónea. Por eso interesa incorporar un circuito de retención.

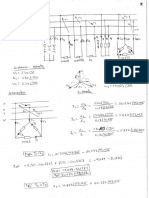

En la siguiente figura se muestra una configuración básica del circuito de muestreo y retención (sample and hold).

4 – SISTEMAS DE ADQUISICIÓN DE DATOS 5

SISTEMAS DE MEDIDA Y REGULACIÓN

AUTOMATIZACIÓN Y ROBÓTICA INDUSTRIAL

En este circuito existe un buffer de entrada con una alta impedancia a su entrada para que la señal no se vea modificada. La salida de este buffer se

conecta a un interruptor electrónico (switch) que se activa-desactiva por un circuito de control y ataca directamente a un condensador que se carga con la

tensión de entrada. Este condensador ataca a un buffer de salida para la conexión de la etapa siguiente (convertidor A/D).

CONVERTIDOR A/D

Son los circuitos más importantes en los sistemas de adquisición, aunque últimamente suelen ser “transparentes” en el sentido de que están en todos

los sistemas de adquisición pero nos despreocupamos totalmente de su funcionamiento y diseño. En definitiva, se comportan como cajas negras que realizan

su función con unas determinadas características.

4 – SISTEMAS DE ADQUISICIÓN DE DATOS 6

SISTEMAS DE MEDIDA Y REGULACIÓN

AUTOMATIZACIÓN Y ROBÓTICA INDUSTRIAL

El convertidor analógico/digital (A/D) es un circuito que recibe en su entrada una variable analógica y proporciona en su salida una combinación

digital en un determinado código binario cuyo equivalente decimal es proporcional al valor de dicha variable o tensión de entrada.

Existen de varios tipos como: de doble rampa, paralelos o flash, en escalera, de aproximaciones sucesivas y convertidor tensión/frecuencia.

Las características más importantes de los A/D son:

1- Resolución: es el mínimo incremento de la tensión de entrada detectable a la salida. Se obtiene dividiendo la máxima tensión de entrada entre

el número de combinaciones posibles de salida.

4 – SISTEMAS DE ADQUISICIÓN DE DATOS 7

SISTEMAS DE MEDIDA Y REGULACIÓN

AUTOMATIZACIÓN Y ROBÓTICA INDUSTRIAL

2- Error de cuantificación: aparece como consecuencia de la cuantificación (la continuidad de la señal analógica de entrada se divide en 2 N

rangos). Por lo tanto, todos los valores analógicos dentro de un rango están representados por un único código digital, normalmente el valor

medio del mismo. En consecuencia existirá siempre un error de cuantificación de 1/2 de LSB.

3- Error de linealidad: Es la máxima desviación de la salida real respecto a la teórica que sería línea recta.

4- Error de offset: ocurre cuando a tensión de entrada nula exista una salida no nula.

5- Error de escala: se llama también error de ganancia y es la diferencia entre las pendientes de las funciones de transferencia real e ideal.

6- Tiempo de conversión: es el tiempo empleado por el convertidor para proporcionar a su salida la combinación digital equivalente a la entrada

analógica (un valor típico es 50 s, los rápidos bajan hasta 50 ns y los lentos trabajan en ms.).

En todas las conversiones analógicas a digitales es muy importante tener en cuenta el siguiente teorema:

Teorema de Nyquist:

La frecuencia de muestreo tiene que ser como mínimo el doble de la máxima

frecuencia de la señal a muestrear.

CONVERTIDOR D/A

Aunque en la adquisición de datos no se utiliza expresamente la conversión digital/analógica (D/A), es muy importante saber que cuando realizamos

control de procesos operamos con las señales obtenidas por los trasnductores para obtener una salida que es digital y que atacará a un elemento final

(actuador) en forma analógica. Por lo tanto los convertidores D/A suelen ir a la par que los A/D.

Un converidor D/A es un circuito que traduce una señal digital en binario a una señal analógica.

4 – SISTEMAS DE ADQUISICIÓN DE DATOS 8

SISTEMAS DE MEDIDA Y REGULACIÓN

AUTOMATIZACIÓN Y ROBÓTICA INDUSTRIAL

Hay conversores D/A de varios tipos, de los que destacan los de resistencias ponderadas y en escalera invertida. Estos dispositivos tienen parecidas

características que los anteriores (linealidad, offset, resolución, etc).

INTERFACE DE COMUNICACIÓN I/O

Son circuitos que gestionan el tráfico digital de emisión-recepción para realizar las comunicaciones entre varios dispositivos conectados a un bus de

comunicaciones. Para el correcto entendimiento entre los diferentes elementos tiene que haber una coordinación en la comunicación mediante los

correspondientes protocolos.

4 – SISTEMAS DE ADQUISICIÓN DE DATOS 9

SISTEMAS DE MEDIDA Y REGULACIÓN

AUTOMATIZACIÓN Y ROBÓTICA INDUSTRIAL

Estos interfaces se conectan directamente al bus de campo elegido para la adquisición de datos y son también transparentes al usuario. Este

dispositivo no tiene sentido en S.A.D. dónde no exista comunicación digital.

MICROPROCESADOR ( P)

Es el corazón de cualquier dispositivo digital y se caracteriza por poder ser programado y por su gran poder de cálculo. Necesita otros elementos

(dispositivos entradas/salidas, periféricos, memoria RAM, ROM, etc.) para poder funcionar correctamente. Tanto los ordenadores como los autómatas tienen

por lo menos un microprocesador.

Los microprocesadores han sufrido una evolución espectacular y las últimas gamas son verdaderamente muy potentes.

MICROCONTROLADOR ( C)

Los microcontroladores son unos dispositivos que se caracterizan por albergar en un mismo chip el microprocesador y sus periféricos asociados

(memoria RAM, ROM, interfaces de comunicación, convertidores A/D y D/A, etc.) por lo que constituyen una unidad de programación completa por si

mismos. Estos dispositivos pueden guardar su programa concreto por lo que el mismo C pude servir para aplicaciones bien distintas, sólo cambia su

programa (software). Los sensores o transductores que se comunican vía bus llevan sus correspondientes C incorporados.

PC (ORDENADOR)

Se componen de la CPU y sus periféricos comunes como teclado, pantalla y ratón. Para un sistema de adquisición de datos y/o supervisión de

procesos hay que insertar en su slot una tarjeta de adquisición de datos y su programación se podrá realizar a través de software como LabWindows,

LabView, Visual Basic, C, delphi o de programas Scadas comerciales. También se puede realizar control de procesos desde un PC.

Existen en la industria una gama de PC´s industriales (IPC) que son PC´s como los del aula pero que están preparados para soportar ambientes más

agresivos y son más modulares donde es fácil insertar otro tipo de unidades de entrada-salida, discos duros, módulos de comunicaciones, etc.

4 – SISTEMAS DE ADQUISICIÓN DE DATOS 10

SISTEMAS DE MEDIDA Y REGULACIÓN

AUTOMATIZACIÓN Y ROBÓTICA INDUSTRIAL

Hoy en día el PC industrial (IPC) se está introduciendo de una forma muy clara en el mercado y no solamente en control y automatización de

procesos sino en todo lo referente a la supervisión, alarmas, tendencias, históricos, estadísticas y toma de decisiones en producción (donde el objetivo es

producir al menor costo).

PLC (AUTÓMATA)

Es la estrella de la automatización de procesos y no se diferencia mucho del PC aunque no suele ir asociado a una pantalla, un teclado y un ratón una

vez programado. Suelen llevar microprocesadores propios diseñados para trabajar de una forma secuencial asociada a la automatización de procesos. Hasta

hace poco eran mucho más robustos para trabajar en entornos industriales que los IPC´s aunque esta tendencia se está igualando.

Las últimas generaciones de autómatas no se diferencian mucho de los PC´s industriales y por eso los ingenieros diseñadores de automatización y

control de procesos optan tanto por los autómatas que por los PC´s.

BUS DE COMUNICACIONES

El control de procesos actual no se puede entender sin las comunicaciones. Con ellas es posible desde capturar las variables físicas del proceso y

atacar a los actuadores de proceso a nivel básico hasta la puesta en común de diversas bases de datos en tiempo real para la adecuada toma de decisiones en

producción.

En las comunicaciones intervienen muchos elementos como la estructura física de la red de comunicaciones, protocolos o lenguajes utilizados en las

mismas, y el software necesarios para su funcionamiento correcto. A nivel físico se utiliza par trenzado sin apantallar o apantallado y también cable coaxial,

aunque para instalaciones con muchas exigencias se utiliza la fibra óptica.

Existe un bus de comunicaciones específico para los dispositivos más próximos al procesos llamado bus de campo (field-bus).

4 – SISTEMAS DE ADQUISICIÓN DE DATOS 11

SISTEMAS DE MEDIDA Y REGULACIÓN

AUTOMATIZACIÓN Y ROBÓTICA INDUSTRIAL

3- SCADAS

Las siglas SCADA significan supervisión, control y adquisición de datos (Supervisory Control and Data acquisition). Son sistemas a los que se les

atribuye las funcionalidades de centralización o adquisición de datos, control y supervisión.

Es una aplicación o conjuntos de aplicaciones software con acceso a planta, mediante comunicación digital con los instrumentos y actuadores, e

interface gráfica de alto nivel con el usuario. De todas formas, las siglas scada se utilizan tanto para designar estas aplicaciones como los entornos utilizados

para su desarrollo, asociado a ellos las marcas comerciales. Un clásico ejemplo de Scada es el Intooch, entorno que contiene varios paquetes específicos

como el control continuo o el batch.

Los sistemas Scada tienen como funciones básicas las siguientes:

1- Adquisición y almacenamiento de datos.

2- Representación gráfica y animada de variables de proceso y monitorización de éstas por medio de las alarmas.

3- Control, actuando sobre autómatas y reguladores autónomos (consignas, alarmas, menús, etc.) o bien directamente sobre proceso a través de

E/S remotas.

4- Arquitectura abierta y flexible con capacidad de ampliación y adaptación.

5- Conectividad con otras aplicaciones y bases de datos, locales o distribuidas en redes de comunicaciones.

En los Scadas actuales la supervisión queda relegada básicamente a la activación y registro de alarmas asociadas al traspaso de umbrales por parte de

las variables analógicas. Aunque las alarmas pueden considerarse una forma simple de detección de fallos, quedan por cubrir otras tareas de supervisión

como son el diagnóstico y la propuesta de acciones para la reconfiguración del sistema, en caso de ser necesario. Por eso los actuales Scadas distan de ser

entornos de supervisión expertos.

4 – SISTEMAS DE ADQUISICIÓN DE DATOS 12

SISTEMAS DE MEDIDA Y REGULACIÓN

AUTOMATIZACIÓN Y ROBÓTICA INDUSTRIAL

Son varios los dispositivos que se utilizan para la adquisición de datos:

1- Tarjetas de adquisición de datos (TAD). Se conectan directamente al bus del ordenador y necesitan para su utilización un software

específico para su control y configuración o de los drivers suministrados por el fabricante para ser utilizados desde un paquete estándar de

adquisición y control ( LabWindows, LabView, Visual Basic, C, delphi ). Su utilización se reduce a pequeños procesos de laboratorio y tareas

específicas en que se requiera la potencia del ordenador para determinados cálculos.

2- Buses de instrumentación. Se utiliza cuando se necesita instrumentación de laboratorio específica para la automatización de ciertas

medidas (respuestas frecuenciales, desfases, sincronías, etc). El más común es el GPIB y es un bus paralelo. También se suele utilizar en el

control de calidad de productos terminados.

3- PLC. Se utiliza en instalaciones de mayores dimensiones y con necesidades de control y/o secuenciación múltiple. Estos dispositivos actúan

como sistemas de adquisición y control. Es un ordenador a un nivel superior quién supervisa el proceso y los PLC’s actúan como interfaces de

E/S. Es decir el ordenador monitoriza el proceso y los PLC´s asumen las tareas del control del mismo.

4- Grandes instalaciones. Se utilizan placas de expansión de bus y de interfaces lo que permite ampliar el número de entradas y salidas a tratar,

llegando a configurar centenares de E/S distribuidas. Estas configuraciones permiten realizar tanto supervisión como control directo de la

planta debido a la alta velocidad de transferencia (importancia de los buses de campo).

4 – SISTEMAS DE ADQUISICIÓN DE DATOS 13

También podría gustarte

- Transformadores ApuntesDocumento46 páginasTransformadores Apuntesoct4v4riumAún no hay calificaciones

- Resolucion de Ejercicios de Electroneumatica, Paso A Paso y CascadaDocumento39 páginasResolucion de Ejercicios de Electroneumatica, Paso A Paso y CascadadavarherAún no hay calificaciones

- 1 Automatica Apuntes PDFDocumento128 páginas1 Automatica Apuntes PDFoct4v4riumAún no hay calificaciones

- Grafcet Máximo MínimoDocumento2 páginasGrafcet Máximo Mínimooct4v4riumAún no hay calificaciones

- S7300BASICODocumento102 páginasS7300BASICORoberto Carlos Silva NeiraAún no hay calificaciones

- 03-Acondicionadores 2015Documento26 páginas03-Acondicionadores 2015oct4v4riumAún no hay calificaciones

- Semaforo SimpleDocumento9 páginasSemaforo Simpleoct4v4riumAún no hay calificaciones

- Maquinas Electricas IIDocumento202 páginasMaquinas Electricas IIDarwin Fernando HerreraAún no hay calificaciones

- Soloc ParkingDocumento8 páginasSoloc Parkingoct4v4riumAún no hay calificaciones

- Sensores Galgas LVDT OkDocumento137 páginasSensores Galgas LVDT OkN Elizabeth CHAún no hay calificaciones

- Maquinas CC PDFDocumento72 páginasMaquinas CC PDFeduran28071993Aún no hay calificaciones

- Arranque AsincronasDocumento48 páginasArranque AsincronasrcplanetAún no hay calificaciones

- Aerogeneradores ModernosDocumento33 páginasAerogeneradores ModernosGerardo García GómezAún no hay calificaciones

- Ejemplo TrifásicaDocumento8 páginasEjemplo Trifásicaoct4v4riumAún no hay calificaciones

- Proyecto Implantación BRC-IFS en ConserveraDocumento334 páginasProyecto Implantación BRC-IFS en Conserveraoct4v4riumAún no hay calificaciones

- Estructura AtomicaDocumento13 páginasEstructura AtomicaMrRipleiAún no hay calificaciones

- 02l DiseñoHidraulicoDocumento65 páginas02l DiseñoHidraulicoStephanie MartinezAún no hay calificaciones

- Acero-Pandeo Lateral VigasDocumento13 páginasAcero-Pandeo Lateral VigasElkin Mauricio López MorantesAún no hay calificaciones

- Formulario de VigasDocumento30 páginasFormulario de VigasHugo Sánchez100% (1)

- Tema3 ProcesosConformadoFrio MaterialesMetalicos PDFDocumento52 páginasTema3 ProcesosConformadoFrio MaterialesMetalicos PDFMaximo RomeroAún no hay calificaciones

- Aceros Al Carbono y TratamientosDocumento38 páginasAceros Al Carbono y TratamientosMrRipleiAún no hay calificaciones

- Tema 1Documento28 páginasTema 1Javi Serrano VqezAún no hay calificaciones

- Evaluacion Ambiental Simplificada Riego Por Goteo Viñedo Balsa de BadajozDocumento185 páginasEvaluacion Ambiental Simplificada Riego Por Goteo Viñedo Balsa de Badajozoct4v4riumAún no hay calificaciones

- 3,59Documento5 páginas3,59oct4v4riumAún no hay calificaciones

- Tema3 ProcesosConformadoFrio MaterialesMetalicos PDFDocumento52 páginasTema3 ProcesosConformadoFrio MaterialesMetalicos PDFMaximo RomeroAún no hay calificaciones

- Medios de Union de Estructuras MetalicasDocumento14 páginasMedios de Union de Estructuras MetalicasMarco Samame Becerra0% (1)

- Nomenclatura FuegoDocumento3 páginasNomenclatura Fuegonuria.balogun3176Aún no hay calificaciones

- Tarea3 FodaDocumento2 páginasTarea3 Fodasandra yesenia cencara roblesAún no hay calificaciones

- Inducción de Seguridad - Softys - Contratistas 2021 Rev02.Documento75 páginasInducción de Seguridad - Softys - Contratistas 2021 Rev02.valeskajaAún no hay calificaciones

- LOS NARCISISTAS Y TÚ Cap 2Documento2 páginasLOS NARCISISTAS Y TÚ Cap 2Paola RamosAún no hay calificaciones

- Exposicion RasmarDocumento1 páginaExposicion RasmarPaty GiraldoAún no hay calificaciones

- HASELBACH, Bárbara Didáctica de La Danza PDFDocumento10 páginasHASELBACH, Bárbara Didáctica de La Danza PDFMonica ArancibiaAún no hay calificaciones

- Conexiones PrefabricadosDocumento8 páginasConexiones PrefabricadosJuanptAún no hay calificaciones

- Infografía de Proceso Recortes de Papel Notas VerdeDocumento1 páginaInfografía de Proceso Recortes de Papel Notas VerdeAury CauichAún no hay calificaciones

- Porras SanchezDocumento176 páginasPorras SanchezcarolinaAún no hay calificaciones

- Carrera ProfesionalDocumento6 páginasCarrera ProfesionalNoraJulianaSolanillaVaronAún no hay calificaciones

- Diagrama de RecorridoDocumento11 páginasDiagrama de RecorridoNoemí RomeroAún no hay calificaciones

- Diagrama de Flujos de Una Planta Embotelladora de AguaDocumento5 páginasDiagrama de Flujos de Una Planta Embotelladora de AguaDeivi Vàsquez PAún no hay calificaciones

- Modulo Ii Psicologia Del Desarrollo Desde La Etapa Prenatal Hasta La NiñezDocumento1 páginaModulo Ii Psicologia Del Desarrollo Desde La Etapa Prenatal Hasta La NiñezIdan Mendez SotoAún no hay calificaciones

- Plan de Estudios Carrera de Medicina UNMDP OCS 2759Documento21 páginasPlan de Estudios Carrera de Medicina UNMDP OCS 2759lorena100% (2)

- Erapéutica en APS: Conceptos Básicos Sobre Los Excipientes en DermatologíaDocumento5 páginasErapéutica en APS: Conceptos Básicos Sobre Los Excipientes en DermatologíavladymirAún no hay calificaciones

- Iso 2041Documento56 páginasIso 2041agustrintrottaAún no hay calificaciones

- Teoria Del ConocimientoDocumento37 páginasTeoria Del ConocimientoCarmen Victoria Medina MinguilloAún no hay calificaciones

- Articulo Cientifico-GeotecniaDocumento9 páginasArticulo Cientifico-GeotecniaMarco Condori EscarcenaAún no hay calificaciones

- Informe N°3 Laboratorio de Transferencia de Calor - Escuela Politécnica NacionalDocumento17 páginasInforme N°3 Laboratorio de Transferencia de Calor - Escuela Politécnica NacionalAntonio CajasAún no hay calificaciones

- Apuntes 1 Perforacion y TronaduraDocumento13 páginasApuntes 1 Perforacion y Tronadurabaastiaan97Aún no hay calificaciones

- Actividad 6 La Morfología y La SemánticaDocumento6 páginasActividad 6 La Morfología y La SemánticaJunior Gonzalez AmadorAún no hay calificaciones

- Plan Aula de Febrero 27 Al 12 de Marzo Religión Grado 7°Documento8 páginasPlan Aula de Febrero 27 Al 12 de Marzo Religión Grado 7°Maria Zulma Alvarez LopezAún no hay calificaciones

- Analisis EncuestaDocumento13 páginasAnalisis EncuestaUrük HaiAún no hay calificaciones

- Principios de La Teoria Clasica de La AdministracionDocumento3 páginasPrincipios de La Teoria Clasica de La AdministracionJAIRO ANDRES HERNANDEZ GONZALEZAún no hay calificaciones

- Manual Interruptores de Presión Tipo Paleta New FlowDocumento4 páginasManual Interruptores de Presión Tipo Paleta New FlowALBERTO SANTOS JACOMEAún no hay calificaciones

- Practica 2 Cuestionario PrevioDocumento4 páginasPractica 2 Cuestionario PrevioAngel Anakin Gomez SanchezAún no hay calificaciones

- Actividad 03 Corte 01Documento9 páginasActividad 03 Corte 01Mariangel PintoAún no hay calificaciones

- Adquisición de Infecciones de Trasmisión Sexual de Los AdolecentesDocumento16 páginasAdquisición de Infecciones de Trasmisión Sexual de Los AdolecentesDORA GARCIIAAún no hay calificaciones

- Semana 6Documento23 páginasSemana 6FrancescoCamilo DiazMallquiAún no hay calificaciones

- Línea Del TiempoDocumento4 páginasLínea Del TiempoScarlet GuerraAún no hay calificaciones

- Ficha 15 13 JulioDocumento2 páginasFicha 15 13 JulioMaryCRAún no hay calificaciones