Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Tuneles Carguio de Escombros

Tuneles Carguio de Escombros

Cargado por

JILBER SAUÑE CESPEDESTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Tuneles Carguio de Escombros

Tuneles Carguio de Escombros

Cargado por

JILBER SAUÑE CESPEDESCopyright:

Formatos disponibles

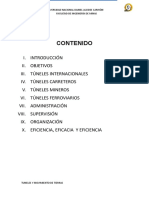

UNIVERSIDAD NACIONAL MICAELA BASTIDAS DE APURIMAC

FACULTAD DE INGENIERÍA

ESCUELA ACADEMICA PROFESIONAL DE INGENIERIA DE MINAS

UNIVERSIDAD NACIONAL MICAELA BASTIDAS DE APURÍMAC

FACULTAD DE INGENIERÍA

ESCUELA ACADEMICA PROFESIONAL DE INGENIERÍA DE MINAS

TEMA: “CARGUIO DE ESCOMBROS DE TUNELES”

CURSO: TUNELERÍA

DOCENTE: ING. HILARIO CARRASCO KOLQUE

INTEGRANTES:

PUMACAYO MONTOYA JOB…………………..............121127

VELARDE ÑAHUI RENZO F………………………….…121139

PINEDA ROJAS MARIELA ………………………………082171

RÍOS QUISPE ANTOLÍN………………………………….

ABANCAY- APURIMAC

2015

Partícipes del desarrollo sostenible de nuestro país, difundiendo minería

moderna y responsable.

UNIVERSIDAD NACIONAL MICAELA BASTIDAS DE APURIMAC

FACULTAD DE INGENIERÍA

ESCUELA ACADEMICA PROFESIONAL DE INGENIERIA DE MINAS

A Dios quien ilumina

Nuestros pensamientos y

Nos da entendimiento,

Fortaleza, Sabiduría

Para afrontar y

Seguir Este camino de

La vida

A nuestros padres por

Su apoyo incondicional

Para poder seguir de

Partícipes del desarrollo sostenible de nuestro país, difundiendo minería

moderna y responsable.

UNIVERSIDAD NACIONAL MICAELA BASTIDAS DE APURIMAC

FACULTAD DE INGENIERÍA

ESCUELA ACADEMICA PROFESIONAL DE INGENIERIA DE MINAS

Pie Día a día y ser

Profesionales de bien

Para la sociedad.

PRESENTACIÓN

El presente trabajo del curso de tunería acerca del tema se carguío de escombros en túneles (tercera

unidad) se dará a conocer sus procedimientos equipos a usarse dándose primeramente con las

definiciones historia que como en la antigüedad se realizaron a la excavación de túneles u como se

recogían los escombros o restos de material. Ante ello tocaremos este tema de investigación ya que

nos servirán de apoyo informativo y de investigación.

Este presente trabajo será presentado y expuesto por el segundo grupo que estamos conformado de

una manera secuencial, ordena y amena dándose a conocer todas las características de carguío de

escombros en túneles.

Partícipes del desarrollo sostenible de nuestro país, difundiendo minería

moderna y responsable.

UNIVERSIDAD NACIONAL MICAELA BASTIDAS DE APURIMAC

FACULTAD DE INGENIERÍA

ESCUELA ACADEMICA PROFESIONAL DE INGENIERIA DE MINAS

HISTORIA DE LOS TÚNELES Y SU EVOLUCIÓN

HISTÓRICA

INTRODUCCIÓN

El túnel arranca de la necesidad de superar un obstáculo natural,

generalmente un macizo montañoso. Pero además de la montaña

existen otras barreras que se pueden salvar mediante túneles como

los cursos de agua, fluviales o marinos, y las zonas urbanas

densamente edificadas en las que a menudo se incorporan túneles.

Entre los usos más frecuentes pueden enumerarse los túneles para

vehículos, para redes de ferrocarril urbano o Metros, para uso

peatonal, para abastecimiento de agua, saneamiento, galerías de

servicio y para almacenamiento de residuos (A.G.P.).

Si bien el túnel en sentido estricto se caracteriza por su marcado

carácter lineal, aquí se considerará, por extensión, el termino túnel en

un sentido amplio, no sólo como obra lineal sino como espacio subterráneo que incluye desde la

caverna, la cueva natural hasta amplios recintos subterráneos transitables dentro de lo que podría

englobarse como urbanismo y espacio subterráneo; en suma, el túnel como obra de tránsito y

también como hábitat.

EL TÚNEL EN LA HISTORIA DE LOS PUEBLOS

La naturaleza fue quien realizó las primeras construcciones subterráneas, construyendo

Cuevas y cursos de agua subterráneos, decisivos para el desarrollo de la vida y el equilibrio de los

ecosistemas. El hombre utilizo el túnel mucho después como solución para salvar Obstáculos o por

motivos prácticos, defensivos y por supuesto religiosos.

El arte de los túneles se funde en sus orígenes con el arte de la minería. La mina más antigua que se

conoce en el mundo se localiza en el cerro de Bomvu, en Swazilandia, y data del año 40.000 a.C.;

en ella el hombre de Neandertal minaba hematites, piedra de sangre, muy apreciada para ritos

mortuorios; las herramientas no eran otras que piedras afiladas y sus manos desnudas.

A lo largo de la historia y en el seno de distintas culturas se han proyectado y construido túneles con

distintos motivos. Así, tanto en el antiguo Egipto, como en las culturas orientales, el túnel ha tenido

un marcado carácter religioso. Mientras que en zonas como las Tierras de Canaán (siglo X a.C.) el

Partícipes del desarrollo sostenible de nuestro país, difundiendo minería

moderna y responsable.

UNIVERSIDAD NACIONAL MICAELA BASTIDAS DE APURIMAC

FACULTAD DE INGENIERÍA

ESCUELA ACADEMICA PROFESIONAL DE INGENIERIA DE MINAS

propósito no es místico o religioso sino ingenieril, hidráulico. Tenían como fin el abastecimiento a

las ciudades y la captación de aguas. ¿Por qué bajo tierra? Por varios motivos. El más poderoso de

ellos, sin duda, evitar que un bien tan preciado como el agua (muy escaso por aquellas regiones) se

evaporara como consecuencia de las altas temperaturas que se alcanzaban.

En la Edad Media, los túneles pierden esa potencia como obras vigorosas de ingeniería civil y

derivan en galerías y pasadizos en castillos y fortalezas, obras menores. Durante este período, la

minería se robustece y consolida, fundamentalmente en Centroeuropa,

Pero es en el siglo XVIII cuando surge la Era de los Canales y dentro de ella los túneles comienzan

a adquirir peso propio. La experiencia adquirida con la construcción de túneles para canal resultaría

valiosísima en el período siguiente, ya superado en el corazón de Europa el umbral de la

Revolución Industrial, la Era de los Ferrocarriles.

Partícipes del desarrollo sostenible de nuestro país, difundiendo minería

moderna y responsable.

UNIVERSIDAD NACIONAL MICAELA BASTIDAS DE APURIMAC

FACULTAD DE INGENIERÍA

ESCUELA ACADEMICA PROFESIONAL DE INGENIERIA DE MINAS

DEFINICIONES Y CONCEPTOS

1. CARGUÍO

El carguío consiste en la carga de material fragmentado para conducirlos a los posibles

destinos es decir se extrae el material quebrado (volado) desde la frente de operación por el

equipo de carguío, para luego ser depositado en el equipo de transporte

Los equipos de carguío pueden dividirse en:

Máquinas de flujo continuo, como es el caso de las rozadoras y TBMs

Unidades discretas de carguío (scooptram, cargadores frontales, retroexcavadoras)

1.1. EL CARGUÍO Y SUS FUNCIONES

El carguío consiste en la carga de material fragmentado para conducirlo a los posibles

Destinos.

1.1.1. PROCEDIMIENTO

La operación de carguío involucra el desarrollo de una serie de funciones que aseguran que

el proceso se lleve a cabo con normalidad y eficiencia.

1.1.2.PLANIFICACIÓN DEL TÚNEL

Esta etapa del proceso de planificación del túnel se ocupa de definir los sectores de carga,

las direcciones de carguío y el destino de los materiales de acuerdo con leyes de

clasificación y tonelajes definidas previamente.

1.1.3. OPERACIÓN DEL TUNEL

La operación es la función que se responsabiliza del manejo y organización de los equipos

de carga en el túnel, así como de supervisar el entorno, especialmente en lo referido a

frentes de carga, posición de equipos de carguío y nivel de pisos.

1.1.4.JEFE DE OPERACIONES

La operación está a cargo de un jefe de operaciones, quien asigna

Los equipos y operadores en los turnos respectivos. En faenas a gran escala es apoyado por

un sistema de despacho (dispatch), que controla de una forma global a través de sistemas

computacionales interconectados, presentes en todos los equipos.

Partícipes del desarrollo sostenible de nuestro país, difundiendo minería

moderna y responsable.

UNIVERSIDAD NACIONAL MICAELA BASTIDAS DE APURIMAC

FACULTAD DE INGENIERÍA

ESCUELA ACADEMICA PROFESIONAL DE INGENIERIA DE MINAS

1.1.5.OPERADOR DEL EQUIPO DE CARGUÍO

Es la persona que está directamente a cargo de la operación de carga de su equipo. Además,

es responsable de definir la posición de los camiones para la carga y de evitar que la carga

caiga en forma brusca sobre la tolva del camión, lo que puede dañar el equipo de transporte

y/o al operador de éste.

1.1.6.EQUIPOS AUXILIARES

Los equipos auxiliares se encargan de mantener en buen estado las zonas de carguío y

transporte, especialmente el nivel de pisos, de acuerdo con instrucciones del Jefe de

operaciones y/o el operador del equipo de carguío. Por lo tanto, la interacción con estos

responsables es permanente, no sólo para la correcta operación de carguío, sino también

para vigilar y evaluar la presencia de elementos del entorno, como cables eléctricos de la

pala y sistemas de "pasacable".

fig.3

Partícipes del desarrollo sostenible de nuestro país, difundiendo minería

moderna y responsable.

UNIVERSIDAD NACIONAL MICAELA BASTIDAS DE APURIMAC

FACULTAD DE INGENIERÍA

ESCUELA ACADEMICA PROFESIONAL DE INGENIERIA DE MINAS

2. CARGUÍO DE ESCOMBROS

En los túneles de gran diámetro para la carga y acarreo se ha seguido adoptando la utilización de

equipos comúnmente usados en excavaciones a cielo abierto como son los cargadores sobre llantas

o sobre orugas y en los acarreos los camiones normales desde camiones de volteo convencionales

diesel hasta el camión fuera de carretera de gran tonelaje. En los túneles pequeños se ha tenido gran

innovación de los mismos, ya que se tiene una gran diversidad de máquinas y combinaciones. Se

pueden dividir en equipos con motores de aire, motores diesel o eléctricos. Pueden contemplarse

equipos de cargas tipo frontal, lateral de manos, tipo pata de cangrejo, en algunos de ellos

descargando a bandas transportadoras o transportadoras de cadena que a su vez descargan el equipo

de acarreo pudiendo ser estos montados sobre vía. Otros de los equipos muy utilizados son aquellos

cargadores llamados tipo LHD que son a su vez equipo de carga y acarreo que constan de un bote

de gran tamaño y tiene balanceado el bote con el resto del equipo, para que puedan realizar

velocidades importantes dentro de los túneles con el material producto de la excavación.

2.1. LIMPIEZA DE ESCOMBROS

El material producto de la excavación del túnel se retira del frente de trabajo hasta los

botaderos en superficie en dos etapas:

1.- El material de la voladura es transportado con un cargador (scooptram) hasta la cámara de

transferencia más próxima.

2.- El material contenido en las cámaras de transferencia es retirado por el cargador (scooptram)

hasta superficie en donde se carga al a las unidades de transporte quien lo llevará hasta el lugar

de botadero

Partícipes del desarrollo sostenible de nuestro país, difundiendo minería

moderna y responsable.

UNIVERSIDAD NACIONAL MICAELA BASTIDAS DE APURIMAC

FACULTAD DE INGENIERÍA

ESCUELA ACADEMICA PROFESIONAL DE INGENIERIA DE MINAS

FIG.04

3. EQUIPOS Y SISTEMAS DE EVACUACIÓN

3.1. MÉTODOS DE EXTRACCIÓN DE ESCOMBROS

Un sistema eficiente de transporte y extracción del escombro reduce el tiempo de los ciclos

de trabajo y el coste de la propia obra. Esto es debido a que en una excavación subterránea

se dispone siempre de poco espacio y, además, el acceso al frente de excavación es muy

restringido (únicamente a lo largo del túnel ya excavado). Es fundamental, pues, quitar el

escombro rápidamente para que puedan iniciarse las tareas de sostenimiento, extrayéndolo

para que no dificulte el movimiento de máquinas y materiales por el túnel.

El sistema que se debe emplear dependerá de la cantidad de material a transportar por ciclo

y de la longitud de transporte. En túneles de carretera las secciones de excavación son

grandes (entre 80 y 110 m² por lo general), con lo que el volumen de escombro es

importante.

Partícipes del desarrollo sostenible de nuestro país, difundiendo minería

moderna y responsable.

UNIVERSIDAD NACIONAL MICAELA BASTIDAS DE APURIMAC

FACULTAD DE INGENIERÍA

ESCUELA ACADEMICA PROFESIONAL DE INGENIERIA DE MINAS

3.2. UNIDADES DISCRETAS DE CARGUÍO

Este tipo de unidades se caracterizan especialmente por el sistema de carguío que se realiza que es

de manera discontinua Se realiza mediante equipos, de potencia ligera, media y alta según las

necesidades que se requieren del túnel estos equipos pueden ser: scooptram, cargadores frontales,

retroexcavadoras etc.

3.2.1.PALAS CARGADORAS

Las palas cargadoras de estricto gálibo y alta velocidad de desplazamiento que efectúan la

carga y el transporte conjuntamente, con capacidades de cuchara de 6 hasta 11 m3 y

velocidades de hasta 50 km/h

FIG. 5. Palas Eimco

En lo que a rentabilidad se refiere, las palas rápidas pueden ser la solución ideal para

túneles de hasta 600 o 700 m de longitud. Si la sección es grande y pueden cruzarse dos

palas en pleno recorrido, son rentables para longitudes de 1.200 a 1500 m.

FIG.6

Partícipes del desarrollo sostenible de nuestro país, difundiendo minería

moderna y responsable.

UNIVERSIDAD NACIONAL MICAELA BASTIDAS DE APURIMAC

FACULTAD DE INGENIERÍA

ESCUELA ACADEMICA PROFESIONAL DE INGENIERIA DE MINAS

FIG.7

3.2.2.CARGUÍO SOBRE VAGONES AUTOCARGABLES

Se utilizan vehículos pesados tipo dámper que unen a la rapidez de descarga por basculado

una gran maniobrabilidad. Existe una gran gama que se adaptan a las limitaciones de

sección y a las características de la cargadora adoptada, transvasan el material o escombro

de un lugar a otro .No es necesario girar la máquina ya que el maquinista se sienta

lateralmente y puede conducir igualmente en ambos sentidos. Para distancias más largas se

utilizan zonas de acopio intermedio de escombros.

FIG. 8. Dámper auto cargante

Partícipes del desarrollo sostenible de nuestro país, difundiendo minería

moderna y responsable.

UNIVERSIDAD NACIONAL MICAELA BASTIDAS DE APURIMAC

FACULTAD DE INGENIERÍA

ESCUELA ACADEMICA PROFESIONAL DE INGENIERIA DE MINAS

3.2.3.CARGADOR ESCRAPER O RASTRILLO

La cargadora está adaptada a cargar el material en las bandas transportadoras y en los

transportadores de racletas, cuya estación de retorno y la vía están colocadas debajo del

orificio de la tolva. Penetran en la parte inferior del montón de escombro y lo van

recogiendo por medio de dos o más paletas conduciéndolo hacia una cinta transportadora

que lo eleva a la altura conveniente para el llenado del vehículo.

Fig.9

FIG.10

Partícipes del desarrollo sostenible de nuestro país, difundiendo minería

moderna y responsable.

UNIVERSIDAD NACIONAL MICAELA BASTIDAS DE APURIMAC

FACULTAD DE INGENIERÍA

ESCUELA ACADEMICA PROFESIONAL DE INGENIERIA DE MINAS

Capacidad

60-100m3/h

Velocidad media de arrastre 1,2m/s

Velocidad media de arrastre a la vuelta del órgano cargador 1,5m/s

Capacidad 0,7m3

Trabajo en las inclinaciones 0-45 grados

Tipo del motor dSg 250M4-EP

Fuerza del motor 55kW

Revoluciones del motor 1500 revoluciones/minuto

Diámetro de la guaya Ø18mm

Capacidad del tambor 180m

Tamaños del rastrillo (sin el malacate) longitud/ancho/altura 9080/2100/1624mm

Peso de la cargadora (sin el malacate) 3300kg

1590/1740/1140mm

Tamaños del malacate longitud/ancho/altura

Peso del malacate 3040kg

3.2.4.CARGADOR FRONTAL

Pueden ser:

Con neumáticos

Con orugas

El cucharon es accionado por mandos hidráulicos, el cual puede cargar sobre camiones u

otros medios de transporte.

APLICACIONES

Movimientos de tierra.

Explotación de yacimientos mineros.

Carga de minerales.

En el tratamiento de materiales de desecho, rellenos sanitarios.

Reconstrucción y limpieza de canales, costas, arroyos y ríos.

Despeje de nieve.

Limpieza de una ciudad extrayendo residuos.

Construcción de obras civiles.

Partícipes del desarrollo sostenible de nuestro país, difundiendo minería

moderna y responsable.

UNIVERSIDAD NACIONAL MICAELA BASTIDAS DE APURIMAC

FACULTAD DE INGENIERÍA

ESCUELA ACADEMICA PROFESIONAL DE INGENIERIA DE MINAS

CLASIFICACIÓN

fig.11

Cargador frontal de ruedas Cargador frontal de oruga

3.2.5.LHD SUBTERRÁNEO

Este equipo minero subterráneo es una máquina completa. Puede cavarla tierra, luego

transportarla y depositarla en otro lugar. Por último, este LHD subterráneo (Cargador

Subterráneo) puede llenar y nivelar el lugar original.

Según el modelo de manejo, esta Pala Cargadora puede ser clasificada en Cargadora

Eléctrica LHD Subterránea y Cargador diesel LHD subterráneo. Siton ofrece una variedad

de cargadores mineros subterráneos para igualar condiciones mineras y de máxima

productividad. Una amplia variedad de medidas y formas están disponibles para adaptarse a

sus requerimientos específicos.

3.2.5.1. APLICACIÓN

Este equipo minero subterráneo puede ser usado para excavar, cargar y transportar los

materiales sueltos en minas y pozos. Este LHD subterráneo (Cargador Subterráneo)

puede ser usado también en los túneles de ferrocarril, carreteras, proyectos de

conservación del agua, etc. Este equipo de cargador minero LHD es especialmente

adecuada para trabajar debajo de condiciones difíciles, como estrechos, de baja altura y

lugares de trabajo con lodo.

3.2.5.2. CLASIFICACIÓN

Scooptram diesel LHD

Partícipes del desarrollo sostenible de nuestro país, difundiendo minería

moderna y responsable.

UNIVERSIDAD NACIONAL MICAELA BASTIDAS DE APURIMAC

FACULTAD DE INGENIERÍA

ESCUELA ACADEMICA PROFESIONAL DE INGENIERIA DE MINAS

fig.12

Scooptram eléctrico LHD

fig.13

3.2.6.PALA EXCAVADORA

La retroexcavadora es una máquina que se utiliza para realizar excavaciones en terrenos.

La excavadora se utiliza habitualmente en obras para el movimiento de tierras, para realizar

rampas en solares, o para abrir surcos destinados al pasaje de tuberías, cables, drenajes, etc.,

así como también para preparar los sitios donde se asientan los cimientos de los edificios

El chasis puede estar montado sobre un sistema de orugas o bien sobre neumáticos.

3.2.6.1. TIPOS

Existen dos tipos de excavadoras diferenciadas por el diseño del conjunto cuchara-

brazo-pluma y que condiciona su forma de trabajo:

Excavadora frontal o pala de empuje: La cual se caracteriza por tener la cuchara

hacia arriba. Tiene mayor altura de descarga. Útil en trabajos de minería, cuando se

cargan materiales por encima de la cota de trabajo.

Partícipes del desarrollo sostenible de nuestro país, difundiendo minería

moderna y responsable.

UNIVERSIDAD NACIONAL MICAELA BASTIDAS DE APURIMAC

FACULTAD DE INGENIERÍA

ESCUELA ACADEMICA PROFESIONAL DE INGENIERIA DE MINAS

fig.14

Retroexcavadora: tiene la cuchara hacia abajo. Permite llegar a cotas más bajas.

Utilizada sobre todo en construcción para zanjas, cimentaciones, desmontes, etc.

fig.15

3.3. MÁQUINAS DE FLUJO CONTINUO

Este tipo de unidades se caracterizan especialmente por el sistema de carguío que se realiza

que es de manera continua según las necesidades que se requieren del túnel estos equipos

pueden ser: las rozadoras, Tuneladoras o TBMS.

3.3.1.EQUIPO DE CARGA DEL CARGADOR LHD

El equipo de transporte y descarga (LHD) para túneles y minería subterránea, también

conocido como cargador de transporte y descarga (LHD) para minería subterránea, o

cargador LHD, y en otros campos Cargador para minería subterránea, es un tipo de

maquinaria utilizado principalmente en el transporte de escoria desintegrado en minas

subterráneas, túneles, minas de carbón, cámaras grandes subterráneas, trabajo de

excavación en corte abierto, etc. Esta maquinaria puede cargar, arrastrar, y arrojar escombro

y escombro en diferentes sitios de trabajo.

Partícipes del desarrollo sostenible de nuestro país, difundiendo minería

moderna y responsable.

UNIVERSIDAD NACIONAL MICAELA BASTIDAS DE APURIMAC

FACULTAD DE INGENIERÍA

ESCUELA ACADEMICA PROFESIONAL DE INGENIERIA DE MINAS

3.3.1.1. PROCESO DE TRABAJO DEL CARGADOR LHD

1. El proceso de arrastre o transporte de lodo, barro, o suciedad así afuera del túnel

o sitio de trabajo o apertura de la mina se llama "mucking".

2. Cuando el escombro ha sido transportado por el Equipo LDH a la superficie, pasa

por la transportadora en rutas horizontales, inclinadas, verticales, o en una

combinación de los tres a su destino final. El destino final puede ser un montón de

piedra de desperdicio o una reserva de mineral donde el escombro es transportado

después a una planta de procesamiento o donde puede ser enviado a otro lugar para

reusó. El movimiento del escombro por sendas horizontales o inclinadas es

conocido como "arrastre" o "haulage" y su movimiento por caminos empinados o

verticales es conocido como "montacargas" o "hoisting". Por ejemplo el arrastre de

escombro en excavaciones de minas de superficie es común, pero montacargas no

es tan común. Con minería subterránea, el removimiento del escombro conlleva

ambas operaciones de arrastre y montacargas.

3.3.1.2. CARGADOR HAGGLOADER

El equipo de transporte y descarga (LHD) para minería subterránea, también

conocido como cargador de transporte y descarga (LHD) para minería subterránea,

o cargador LHD, y en otros campos Cargador para minería subterránea, es un tipo

de maquinaria utilizado principalmente en el transporte de escoria desintegrado en

minas subterráneas, túneles, minas de carbón, cámaras grandes subterráneas, trabajo

de excavación en corte abierto, etc. Esta maquinaria puede cargar, arrastrar, y

arrojar escombro y escombro en diferentes sitios de trabajo.

La eficiencia de la carga y transportación del escombro o suciedad depende en gran

parte de sus características actuales. Las características importantes incluyen el

tamaño, forma, volumen, dureza, contenido de humedad, ángulo de reposo,

abrasividad y sequedad, o pegajosidad del escombro trabajado.

3.3.1.2.1. PROCESO DE TRABAJO DEL CARGADOR

El proceso de arrastre o transporte de lodo, barro, o suciedad así afuera del sitio de

trabajo o apertura de la mina se llama "mucking".

2. El escombro se remueve con la Maquina de Transporte y Descarga para Minería

Subterránea por un sistema de transportación o un cubo para escombro, cajón para

escombro, o carro para escombro. Si el escombro solamente es descargado a un

lado del sitio de trabajo o a la apertura de la mina, y no utiliza el equipo de

"mucking", el proceso se conoce simplemente como "casting" o "moldeo".

Partícipes del desarrollo sostenible de nuestro país, difundiendo minería

moderna y responsable.

UNIVERSIDAD NACIONAL MICAELA BASTIDAS DE APURIMAC

FACULTAD DE INGENIERÍA

ESCUELA ACADEMICA PROFESIONAL DE INGENIERIA DE MINAS

3. Cuando el escombro ha sido transportado por el Equipo LDH a la superficie, pasa

por la transportadora en rutas horizontales, inclinadas, verticales, o en una

combinación de los tres a su destino final

fig.16

Cargador HAGGLOADER sobre neumáticos

fig.17

Cargador HAGGLOADER sobre orugas

Partícipes del desarrollo sostenible de nuestro país, difundiendo minería

moderna y responsable.

UNIVERSIDAD NACIONAL MICAELA BASTIDAS DE APURIMAC

FACULTAD DE INGENIERÍA

ESCUELA ACADEMICA PROFESIONAL DE INGENIERIA DE MINAS

3.3.2. CARGADOR DE CORREA ESLABONADA CON MARTILLO LWLX-100-

45L

fig.18

Características:

1. La boca de pico de pato de la pala incrementa la eficiencia en el trabajo. El

cargador de correa eslabonada con martillo LWLX-100-45L puede recoger y cargar

materiales con un poco de asistencia humana.

2. Empleamos una combinación de al menos tres brazos, que tienen mucha más

cobertura que el diseño tradicional de dos brazos.

3. La altura de descarga y la distancia de la cubeta de transmisión pueden ser

ajustadas.

4. El cubo del excavador y la cubeta de transmisión están hechas de una placa de

desgaste pesada y de importación. Este cargador adopta la técnica de soldado

continuo por CO2 para incrementar el rendimiento anti-fatiga.

5. La barra de operación hidráulica y la bandeja de pedal son importadas desde Corea

y son fáciles de manejar.

6. Esta máquina cargadora es muy seguro si se usa. La máquina está equipada con una

campana de seguridad y un interruptor de parada de emergencia.

3.4. ROZADORAS O MINADORES.

Una rozadora es una máquina excavadora con un sistema de cabezal rotatorio con

herramientas de corte sobre un brazo articulado, y un sistema de recogida y transporte de

los escombros producidos del frente hacia la parte trasera.

El desarrollo de este tipo de máquinas comienza en la década de los 60 con las PK-3 rusas

capaces de atacar rocas de hasta 35M P. Son capaces de atacar rocas de dureza

comprendida entre 100 y 140M P a. No obstante, sólo son usadas en la construcción de

túneles en terrenos poco abrasivos y de resistencias menores a 100M P.

Partícipes del desarrollo sostenible de nuestro país, difundiendo minería

moderna y responsable.

UNIVERSIDAD NACIONAL MICAELA BASTIDAS DE APURIMAC

FACULTAD DE INGENIERÍA

ESCUELA ACADEMICA PROFESIONAL DE INGENIERIA DE MINAS

fig.19

MANERAS DE CARGUIO

fig.20

Partícipes del desarrollo sostenible de nuestro país, difundiendo minería

moderna y responsable.

UNIVERSIDAD NACIONAL MICAELA BASTIDAS DE APURIMAC

FACULTAD DE INGENIERÍA

ESCUELA ACADEMICA PROFESIONAL DE INGENIERIA DE MINAS

(a) Rozadora de ataque lateral.

(b) Rozadora de ataque frontal.

3.5. TBM O TUNELADORAS

Las máquinas TBM excavan el frente de roca a plena sección mediante la acción combina-

da de rotación y el empuje continuados de una cabeza provista de herramientas de corte

convenientemente distribuidas en su superficie frontal

Todas las máquinas TBM tienen un funcionamiento parecido, disponen de herramientas de

corte en la cabeza que permiten la fractura del material en trozos cuya retirada se pueda

hacer con facilidad, detrás de la cabeza va el cuerpo de la máquina, el cual permanece fijo

mientras la cabeza gira y empuja contra la roca mediante diferentes tipos de mecanismos. El

escombro, en la mayoría de casos, es cargado en unos cangilones situados sobre la cabeza y

evacuados mediante cinta transportadora hacia la parte trasera de la máquina donde son

transferidos a otro medio para ser llevados hasta el exterior.

Partícipes del desarrollo sostenible de nuestro país, difundiendo minería

moderna y responsable.

UNIVERSIDAD NACIONAL MICAELA BASTIDAS DE APURIMAC

FACULTAD DE INGENIERÍA

ESCUELA ACADEMICA PROFESIONAL DE INGENIERIA DE MINAS

Fig.21

Partícipes del desarrollo sostenible de nuestro país, difundiendo minería

moderna y responsable.

UNIVERSIDAD NACIONAL MICAELA BASTIDAS DE APURIMAC

FACULTAD DE INGENIERÍA

ESCUELA ACADEMICA PROFESIONAL DE INGENIERIA DE MINAS

4. RESOLUCIÓN DE EJERCICIOS DE CARGUÍO DE ESCOMBROS

1. EN LA EXCAVACIÓN DEL TÚNEL TAMBURCO-CONDEBAMBA SE CUENTA CON UN

CARGADOR FRONTAL DE 6 YARDAS CUBICAS LLEVA UNA CARGA DE 6270 KGS PARA

UN TIEMPO DE CICLO DE 40 SEGUNDOS EN UN TERRENO DE DENSIDAD DE 2.4 TON

POR METRO CUBICO CON UN FACTOR DE ESPONJAMIENTO DE 49.25 %

ASUMA: FACTOR DE EXCAVACION 1.25

DEMORAS FIJAS 1.50 HR

DEMORAS OPERACIONALES 1.30 HR

POSICION DE CARGUIO 120º

SE PIDE:

1- RENDIMIENTO HORARIO POR TURNO

2- PARA QUE NOS SIRVE EL FACTOR DE EXCAVACION

DESARROLLO:

Rendimiento horario de la pala:

QHP = (CP * NC * A * FO * BF * P * DESP) / S

Dónde: CP: capacidad de pala

CP = 4.5876 METROS CUBICOS

NC: Número de ciclos de la pala

NC = 3600 / 40 = 90

S = 1,1

A: Utilización del equipo

A = (8 - 1.5) / 8 = 0.8125

FO: Factor de operación del equipo

FO=(6.5-1.3)/6.5=0.80

BF: Tiempo de carguío de material

BF=6270/(4.5876*1.608) * 0.67 = 0.5695

Partícipes del desarrollo sostenible de nuestro país, difundiendo minería

moderna y responsable.

UNIVERSIDAD NACIONAL MICAELA BASTIDAS DE APURIMAC

FACULTAD DE INGENIERÍA

ESCUELA ACADEMICA PROFESIONAL DE INGENIERIA DE MINAS

DENSIDAD ESP = 2.4/1.4925 = 1.608

P=0.75

1- RENDIMIENTO HORARIO POR TURNO

QHP = (4.5876 * 90 * 0.8125 * 0.80 * 0.5695 * 0.75 * 1.608) / 1.1

QHP = 167.56 TON/HR * 5.2HR/TURNO

QHP = 871.35 TON / TURNO

2- PARA QUE NOS SIRVE EL FACTOR DE EXCAVACION

KC=F (GRANULOMETRIA)

KC 1 100%

1.02 80%

1.10 60%

1.25 40%

KC PERMITE CONTROLAR LAS TRONADURAS; HABILIDAD DE OPERADOR

TCR=TC OPTIMO * KC

2. SE ELABORA EL TÚNEL ABANCAY –LAMBRAMA QUE ATRAVIESA EL CERRO

QUISAPATA, USANDO EL MÉTODO DE PERFORACIÓN Y VOLADURA, CON EL USO DE

CARGADORES FRONTALES PARA EL CARGUÍO DE ESCOMBROS, CON UNA

CAPACIDAD DE 6 YARDAS CÚBICAS, COEFICIENTE DE LLEANDO DE 0.8 Y TIEMPO DE

CICLO DE LA PALA DE 42 SEG., Y UN CAMIÓN DE 35 TONELADAS DE CAPACIDAD, CON

FACTORE DE LLENADO DE 95 % Y CON HUMEDAD DE 4 %, TF=3.75 MIN

DETERMINAR LA PRODUCCIÓN HORARIA DE LA FAENA, EL TIEMPO DE CICLO DEL

CAMIÓN Y EL FACTOR DE EQUILIBRIO O ACOPLAMIENTO.

DATOS: PRODUCCION 175000 TON/MES

DENSIDAD ESP. 1.6 TON/METRO CUBICO

DISTANCIA 1200 METROS

TRABAJA 2 TURNOS POR DIA

VELOCIDAD MAX: 35 KM/HR CARGADO

40 KM/HR VACIO

HORAS OPERACIONALES (HROP) 6.3 HR/TURNO

FACTOR DE OPERACIÓN (FO) 90%

HORAS MANTENCION 0.7 HR/TURNO

DESARROLLO:

A. PRODUCCION HORARIA DE LA FAENA

FO = HREF/HROP

HR EF = 6.3 * 0.90=5.67 HR/TURNO

Partícipes del desarrollo sostenible de nuestro país, difundiendo minería

moderna y responsable.

UNIVERSIDAD NACIONAL MICAELA BASTIDAS DE APURIMAC

FACULTAD DE INGENIERÍA

ESCUELA ACADEMICA PROFESIONAL DE INGENIERIA DE MINAS

Por tanto en dos turnos se trabajan 11.34 HR/DIA

Considerando que trabaja 25 días por mes, la producción horaria será:

PROD. HORARIA=175000 TON / 25 DIAS = 7000 TON

MES MES DIA

PROD. HORARIA= 7000 TON / 11.34 HR = 617.28 TON/HREF

DIA DIA

B. TIEMPO DE CICLO DEL CAMION (TCC)

CAPACIDAD TOLVA = 35 TON * 0.95 * 0.96

CAPACIDAD TOLVA = 31.92 TON

CAPACIDAD PALA = 6 YD3 * 0.7646 M3/YD3 * 0.80 * 1.6 TON/M3 = 5.8721 TONELADAS

N° cucharas o paladas = CAPACIDAD TOLVA = 31.92/5.8721=5.4358 ≈ 6 PALADAS

CAPACIDAD PALA

TC(CAMION) = TCC = TF + TV + TC(PALA)*P

Donde: TF: Tempos muertos

TV: Tiempo de viaje (ida y vuelta)

TC(PALA):tempo de ciclo de la pala

P: N° de paladas

TV=1200 m / 583.33 (m/min) + 1200 m /(666.66 m/min)

TV=3.857 MINUTOS

TCC = 3.75 + 3.857 + (42/60)*6

TCC = 11.807 MINUTOS

C. FACTOR DE EQUILIBRIO

FE= N * p * TCPR

Xp TCC

DONDEN: Camiones totales operativos en la faena

p: Número de paladas para llenar un camión

TCPR: Tiempo de ciclo de la pala

Xp: Equipos totales de carguío en la faena

Xp = 617.28TON /HORA

QHP

QHP=4.5876* (3600/42) * (11.34/16) * 1.6 * 0.80 = 356.724 TON/HORA

Entonces, Xp=1.732 ≈ 2 CARGADORES FRONTALES

n:NUMERO DE CAMIONES POR CARGADOR

n= TCC =2.81≈ 3 CAMIONES POR CARGADOR

P*TCP

Partícipes del desarrollo sostenible de nuestro país, difundiendo minería

moderna y responsable.

UNIVERSIDAD NACIONAL MICAELA BASTIDAS DE APURIMAC

FACULTAD DE INGENIERÍA

ESCUELA ACADEMICA PROFESIONAL DE INGENIERIA DE MINAS

N= Xp * n = 6 CAMIONES OPERATIVOS EN LA FAENA

Entonces, FE = 6 * 6 * (42/60)

2 * 11.807

FE =1.067

CONCLUSIONES

El carguío de escombro en túneles es una etapa en el ciclo del desarrollo de un túnel lo cual se

requiere primeramente de una correcta y ordenada planificación además del método que se aplicara,

ante ello el carguío de escombros repercutirá en los gastos de extracción de material para ello se

debe realizar una correcta elección del equipo de carguío Pudimos diferenciar dos tipos de carguío

en túneles los cuales son

Máquinas de flujo continuo, como es el caso de las rozadoras y TBMs

Unidades discretas de carguío (scooptram, cargadores frontales, retroexcavadoras)

RECOMENDACIONES

Elegir cuidadosamente el equipo con el que se realizara el carguío de escombros, teniendo en cuenta

los diferentes factores que implica el trabajo de carguío de túneles, como el volumen te material a

cargar, la densidad, la capacidad del equipo a usar, inclusive el ángulo de inclinación del suelo en el

que se trabaja.

BIBLIOGRAFÍA

Planificación y operación de un sistema de carguío y transporte

HTTP://www.editec.clTecnología

Partícipes del desarrollo sostenible de nuestro país, difundiendo minería

moderna y responsable.

UNIVERSIDAD NACIONAL MICAELA BASTIDAS DE APURIMAC

FACULTAD DE INGENIERÍA

ESCUELA ACADEMICA PROFESIONAL DE INGENIERIA DE MINAS

Minerahttp://www.tecnologiaminera.comSistemas de Carguío y

Transportehttp://www.codelcoeduca.

AETOS (1989). “Diccionario Glosario Técnico de Túneles y Obras Subterráneas”. Inglés-

Español. AETOS, Asociación Española de Túneles y Obras Subterráneas.

Alonso, E. “Apuntes de la asignatura de Túneles. Teoría 1ª Parte. Historia de los

Partícipes del desarrollo sostenible de nuestro país, difundiendo minería

moderna y responsable.

También podría gustarte

- Fortificacion de PiquesDocumento54 páginasFortificacion de PiquesSebastiánLozanoBustos100% (7)

- Plan Interno de RastreabilidadDocumento12 páginasPlan Interno de RastreabilidadMichael E. Paz67% (3)

- Calculo Del Caudal de AireDocumento5 páginasCalculo Del Caudal de AireŶerĸo Vera100% (2)

- Estacionamientos Expo.Documento33 páginasEstacionamientos Expo.Geras KoRnAún no hay calificaciones

- Trabajos en ParrillaDocumento13 páginasTrabajos en ParrillaRichard DavilaAún no hay calificaciones

- Caso #2 VIP - V1Documento5 páginasCaso #2 VIP - V1Nathalie Marcos CespedesAún no hay calificaciones

- Scoop TramDocumento24 páginasScoop TramMarcio Santos Gonzales Anampa100% (4)

- Determinacion de Variables de Diseño de Bancos para VoladuraDocumento21 páginasDeterminacion de Variables de Diseño de Bancos para VoladuraJuan Villarreal SalomeAún no hay calificaciones

- Tronadura en Mineria SubterraneaDocumento34 páginasTronadura en Mineria SubterraneaVictor Ajsdalks Y Algo Mas100% (2)

- Ventilacion Room and PillarDocumento12 páginasVentilacion Room and Pillardino mejiasAún no hay calificaciones

- Trabajo de Ventilacion San RafaelDocumento47 páginasTrabajo de Ventilacion San Rafaeltorito2014Aún no hay calificaciones

- Barrenos BrocasDocumento19 páginasBarrenos BrocasWilli TorresAún no hay calificaciones

- Sistemas de Ventilacion AuxiliarDocumento47 páginasSistemas de Ventilacion AuxiliarAlejandroSalamancaAún no hay calificaciones

- Medidas de EquiposDocumento13 páginasMedidas de EquiposFidel TorresAún no hay calificaciones

- Transporte MaritimoDocumento22 páginasTransporte MaritimoEdison Garzon100% (2)

- Guia Ejercicios TronaduraDocumento4 páginasGuia Ejercicios TronaduraCamilaa Andrea50% (4)

- FortificacionDocumento100 páginasFortificacionelias100% (1)

- Corte y Relleno AscendenteDocumento22 páginasCorte y Relleno AscendenteDavid MamaniAún no hay calificaciones

- Memorias de Mina Teniente: Episodio IDe EverandMemorias de Mina Teniente: Episodio IAún no hay calificaciones

- Cimbras ROCAS 1Documento13 páginasCimbras ROCAS 1Luis Victor MoisesAún no hay calificaciones

- Fortificación A Rajo AbiertoDocumento18 páginasFortificación A Rajo AbiertoCristian Felipe Alcaíno Gallardo67% (3)

- Aviación X 20131008 Primer Experimental en Volar en Venezuela - Avionette HM.8 de Francisco Banchs ArquerDocumento3 páginasAviación X 20131008 Primer Experimental en Volar en Venezuela - Avionette HM.8 de Francisco Banchs ArquerEl Don de VolarAún no hay calificaciones

- IZAJEDocumento24 páginasIZAJEHanToniCuadrosMerinoAún no hay calificaciones

- Transporte en Mina A Cielo AbiertoDocumento22 páginasTransporte en Mina A Cielo AbiertoCristhian Candela Olivares0% (1)

- Chimeneas Convencionales 2Documento21 páginasChimeneas Convencionales 2PamelaMelanyAún no hay calificaciones

- ACUÑADURADocumento32 páginasACUÑADURAIgnacio Zamora RubilarAún no hay calificaciones

- Examen Tuneles AyudaDocumento224 páginasExamen Tuneles Ayudagerson100% (1)

- Guia 1 Logística EmpresarialDocumento14 páginasGuia 1 Logística EmpresarialHoskar Hakosta100% (1)

- Mineria SubteDocumento18 páginasMineria Subtebastian farayAún no hay calificaciones

- Tuneles Carguio de EscombrosDocumento26 páginasTuneles Carguio de EscombrosALEX LEE ACHULLI GOMEZAún no hay calificaciones

- Factores de La Ventilación Minera Efectiva.Documento11 páginasFactores de La Ventilación Minera Efectiva.Jhober Alvarez100% (1)

- Relleno Hidroneumatico ListoDocumento58 páginasRelleno Hidroneumatico ListoAlejandro Rojas Chaico100% (1)

- Sesion 15Documento46 páginasSesion 15Weniger Rodrigo Gonzales Taipe100% (1)

- Operaciones Unitarias en El Metodo de Explotacion ShrinkageDocumento23 páginasOperaciones Unitarias en El Metodo de Explotacion ShrinkageJosé LuisAún no hay calificaciones

- Diámetros de Taladros en Minería SuperficialDocumento1 páginaDiámetros de Taladros en Minería SuperficialEdson Isaac Mamani100% (1)

- Tuneles-Carguio de EscombrosDocumento26 páginasTuneles-Carguio de EscombrosMarcio Santos Gonzales Anampa100% (1)

- Boletin Nº21 TALADROS LARGOS-EXSADocumento4 páginasBoletin Nº21 TALADROS LARGOS-EXSAAlfredo Esteban100% (6)

- Preguntas Frecuentes Metodos de ExplotacionDocumento5 páginasPreguntas Frecuentes Metodos de ExplotacionMichael de la BarraAún no hay calificaciones

- Examen Parcial MI 441 2020 I 2Documento4 páginasExamen Parcial MI 441 2020 I 2felipe perez huamaniAún no hay calificaciones

- Definición de Sistema Winches de IzajeDocumento2 páginasDefinición de Sistema Winches de Izajeruth edithAún no hay calificaciones

- UPN - P&V. - Clase 11 Operación de Voladura en Minería Superficial PDFDocumento172 páginasUPN - P&V. - Clase 11 Operación de Voladura en Minería Superficial PDFchristopher fernandez sanchezAún no hay calificaciones

- Expo .M. de Corte y Relleno AscendenteDocumento21 páginasExpo .M. de Corte y Relleno AscendenteOscar Marcelo MedranoAún no hay calificaciones

- AnfoDocumento8 páginasAnfoKim Carpio PalominoAún no hay calificaciones

- Caso 2Documento3 páginasCaso 2Hans Wladimir Castro VillalobosAún no hay calificaciones

- Sostenimiento y RevestimientoDocumento48 páginasSostenimiento y RevestimientoOliver Ventocilla PadillaAún no hay calificaciones

- FortificaciónDocumento90 páginasFortificaciónMiguel Antiguay FigueroaAún no hay calificaciones

- Metodos de Explotacion de TunelesDocumento17 páginasMetodos de Explotacion de TunelesJHOAN APOLINARIOAún no hay calificaciones

- Sostenimiento para Marco TeoricoDocumento16 páginasSostenimiento para Marco TeoricoAdrian PavilionAún no hay calificaciones

- Tronex Plus 915 Ficha TecnicaDocumento3 páginasTronex Plus 915 Ficha TecnicaFranciscoSuárezGuzmánAún no hay calificaciones

- Monografia de Ventilacion MineraDocumento18 páginasMonografia de Ventilacion Mineraluis colladoAún no hay calificaciones

- Desarrollos y Preparación - Shrinkage.Documento5 páginasDesarrollos y Preparación - Shrinkage.Deyner SalirrosasAún no hay calificaciones

- Parcial de Diseño 3U 2021 - IDocumento1 páginaParcial de Diseño 3U 2021 - IMarco Felix BravoAún no hay calificaciones

- SPLIT SET WWW - Mineriacapma.blogspotDocumento8 páginasSPLIT SET WWW - Mineriacapma.blogspotRicardo Contreras BAún no hay calificaciones

- Informe Tecnico de CimbrasDocumento12 páginasInforme Tecnico de CimbrasEduardo MozheAún no hay calificaciones

- Clase 5 - ChimeneasDocumento15 páginasClase 5 - ChimeneasCesar Cruz Coaquira100% (1)

- Tuneles Carguio de EscombrosDocumento24 páginasTuneles Carguio de EscombrosJuan Carlos Moreno BasilioAún no hay calificaciones

- TRABAJODocumento14 páginasTRABAJOFrancesco OropezaAún no hay calificaciones

- DianaDocumento10 páginasDianaRoberth Aguilar TrujilloAún no hay calificaciones

- Caminos II Aplicaciones de Las Palas Mecanicas 1 1Documento10 páginasCaminos II Aplicaciones de Las Palas Mecanicas 1 1Anali Meza Brandan100% (1)

- Cables CarrilesDocumento23 páginasCables CarrilesMaría Torres AndaguaAún no hay calificaciones

- PDF Cables Carriles DLDocumento23 páginasPDF Cables Carriles DLCarlos Alberto Diaz ChavezAún no hay calificaciones

- Tuneles InformeDocumento98 páginasTuneles InformeIsaac VisualAún no hay calificaciones

- DL 20530Documento12 páginasDL 20530jackelinAún no hay calificaciones

- Informe 5 TOPO 2. Tendido de TuberiasDocumento21 páginasInforme 5 TOPO 2. Tendido de TuberiasFranciscoRamirez50% (4)

- Proyecto de Construcciòn de Un TúnelDocumento43 páginasProyecto de Construcciòn de Un TúnelRonald SaldanaAún no hay calificaciones

- 14 Obras HidraulicasDocumento22 páginas14 Obras HidraulicasCarlos Maldonado LopezAún no hay calificaciones

- Barcaza ChalanaDocumento14 páginasBarcaza ChalanaJosé Del Carmen AlpucheAún no hay calificaciones

- UNIDAD 1 Obras Maritimas 2Documento55 páginasUNIDAD 1 Obras Maritimas 2esmeraldaAún no hay calificaciones

- Tuneles-Carguio de EscombrosDocumento26 páginasTuneles-Carguio de EscombrosMarcio Santos Gonzales Anampa100% (1)

- Consecuencias y Causas de La Primera Revolución TecnológicaDocumento16 páginasConsecuencias y Causas de La Primera Revolución TecnológicaMarcio Santos Gonzales Anampa0% (3)

- Conserva de AlpacaDocumento8 páginasConserva de AlpacaMarcio Santos Gonzales AnampaAún no hay calificaciones

- Emulsion GasificadaDocumento14 páginasEmulsion GasificadaMarcio Santos Gonzales AnampaAún no hay calificaciones

- Deposito TrapicheDocumento2 páginasDeposito TrapicheMarcio Santos Gonzales AnampaAún no hay calificaciones

- Minado Por Camaras y PilaresDocumento24 páginasMinado Por Camaras y PilaresMarcio Santos Gonzales AnampaAún no hay calificaciones

- CatalogoDocumento141 páginasCatalogoErick Torres BautistaAún no hay calificaciones

- Anexo Costos y GastosDocumento3 páginasAnexo Costos y GastosAnggy BoMuzAún no hay calificaciones

- Guía Nº3 Programación LinealDocumento8 páginasGuía Nº3 Programación LinealJohn Michael Valenzuela BarrazaAún no hay calificaciones

- InventDocumento96 páginasInventEdissonJativaAún no hay calificaciones

- TAREO PersonalDocumento13 páginasTAREO PersonalOmar turco curiAún no hay calificaciones

- La Serenísima - La MilkDocumento14 páginasLa Serenísima - La MilkFernando VazquezAún no hay calificaciones

- Taller Tasas EquivalentesDocumento14 páginasTaller Tasas Equivalentessantiago espitiaAún no hay calificaciones

- Carne y PescadoDocumento8 páginasCarne y PescadoMauricio VarelaAún no hay calificaciones

- 13ava Clase CopminDocumento6 páginas13ava Clase CopminEmily Gabriela Fuentes MarcaAún no hay calificaciones

- Planes de Formacion para El Empleo Dirigidos Prioritariamente A Trabajadores OcupadosDocumento545 páginasPlanes de Formacion para El Empleo Dirigidos Prioritariamente A Trabajadores OcupadosIsbsAún no hay calificaciones

- Marco Teórico de Inventario de Los Recursos Del Distrito de MarcaráDocumento17 páginasMarco Teórico de Inventario de Los Recursos Del Distrito de MarcaráJose Ruiz RuizAún no hay calificaciones

- Guía de Ejercicios #4 - SOLDABILIDADDocumento2 páginasGuía de Ejercicios #4 - SOLDABILIDADMiguel Arguz0% (1)

- Apu MegacolegioparisDocumento148 páginasApu MegacolegioparisJesus Angel PosadaAún no hay calificaciones

- Método Just in TimeDocumento15 páginasMétodo Just in TimetjcuevaAún no hay calificaciones

- Actividad No 03Documento6 páginasActividad No 03Camila PerezAún no hay calificaciones

- 16 RDAC Parte 121 Nueva Edicion Rev. 4 29 May 2015 PDFDocumento316 páginas16 RDAC Parte 121 Nueva Edicion Rev. 4 29 May 2015 PDFROSA100% (1)

- Diapositivas para Maquinaria para Obras FinalDocumento51 páginasDiapositivas para Maquinaria para Obras FinalPaul YoshuaAún no hay calificaciones

- Madera en AyacuchoDocumento7 páginasMadera en AyacuchoVictor Johnny Vivanco GarciaAún no hay calificaciones

- Encuestade GaseosasDocumento3 páginasEncuestade GaseosasSusana Gutierrez MarceloAún no hay calificaciones

- Proceso de AbastecimientoDocumento13 páginasProceso de AbastecimientoLizbeth Maria Alarcón FerrerAún no hay calificaciones

- A Modelos-De-Reabastecimiento PDFDocumento43 páginasA Modelos-De-Reabastecimiento PDFAnonymous FoD6KcAún no hay calificaciones

- Industria Papelera Del PeruDocumento22 páginasIndustria Papelera Del PeruTeofiloPonceGuizabalo100% (2)

- Presupuesto de ObraDocumento60 páginasPresupuesto de ObramayboridAún no hay calificaciones