Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Gestindelaproduccinii 131121110220 Phpapp02 PDF

Gestindelaproduccinii 131121110220 Phpapp02 PDF

Cargado por

tobal0 calificaciones0% encontró este documento útil (0 votos)

11 vistas31 páginasTítulo original

gestindelaproduccinii-131121110220-phpapp02.pdf

Derechos de autor

© © All Rights Reserved

Formatos disponibles

PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como PDF, TXT o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

11 vistas31 páginasGestindelaproduccinii 131121110220 Phpapp02 PDF

Gestindelaproduccinii 131121110220 Phpapp02 PDF

Cargado por

tobalCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como PDF, TXT o lea en línea desde Scribd

Está en la página 1de 31

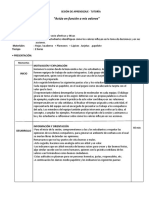

INGENIERÍA EN GESTIÓN EMPRESARIAL.

ALUMNA: CORAL YAZMÍN CALDERÓN PÉREZ.

NUMERO DE CONTROL: 10500793.

GRADO: SÉPTIMO SEMESTRE.

ASIGNATURA: GESTIÓN DE LA PRODUCCIÓN II.

CATEDRÁTICO: ING. BELTRAN LUIS.

GESTIÓN DE LA

PRODUCCIÓN II

UNIDAD 1. PLANIFICACION DE

REQUERIMIENTOS MATERIALES.

Con anterioridad al surgimiento del

MRP, casi todas las empresas

empleaban variaciones del sistema

de , donde se

permitía que el inventario se redujo

hasta alcanzar una cantidad

específica, considerada en el punto

mínimo admisible antes de ordenar

el reabastecimiento de un numero

estándar de unidades.

Los puntos de reorden se entregan, por lo general, en los

inventarios de demanda independiente.

Los inventarios de demanda independiente son aquellos cuya

demanda es independiente de las decisiones operativa internas;

casi siempre se relacionan únicamente con la demanda externa

de los clientes.

Los inventarios de demanda dependiente, en contraste, son

aquellos cuya demanda se basa en decisiones internas,

generalmente sobre cuanto producto fabricar y cuando hacerlo.

El MRP es un sistema

para planear y programar

los requerimientos de los

materiales en el tiempo

para las operaciones de

producción finales que

aparecen en el programa

maestro de producción.

EJEMPLO

Analizando un producto sencillo:

Un gabinete de archivos con dos cajones.

Es evidente que el producto terminado – que se

vente en tiendas de suministros para oficinas- tiene

una demanda independiente. Para ilustrar mejor esta

idea, daremos por sentado que la demanda es

constante a largo del tiempo

TENEMOS CIERTO INVENTARIO (Q), EN EL TIEMPO CERO DEL

(FIGURA 6.1). A MEDIDA QUE LOS CLIENTES ADQUIEREN LOS

GABINETES, EL INVENTARIO DISMINUYE DE MANERA UNIFORME.

Tarde o temprano, por supuesto, los gabinetes se agotaran si no

hacemos un nuevo pedido. Toda vez que remplazarlos exigen

esperar un tiempo determinado, los reordenaremos cuando sus

cantidades de venta hasta que llegue el siguiente envió.

ESTE ES EL PUNTO DE REORDEN BÁSICO, SE REFLEJA UNA CANTIDAD

QUE REPRESENTA LA DEMANDA DURANTE EL TIEMPO DE ESPERA PARA

EL REABASTECIMIENTO, COMO SE ILUSTRA LA FIGURA 6.2.

FACTORES DE TIEMPO:

Tiempo de espera por adquisición: (tiempo de espera para

recibir la materia prima): Es el tiempo que necesita el

proveedor para entregar las partes, en caso de que estas se

adquieran de una fuente externa.

Tiempo de desplazamiento: es el tiempo que toma el

desplazamiento de una tarea de una operación a otra.

Tiempo de configuración: es el tiempo para configurar y

preparar el equipo a fin de realizar una labor determinada.

Tiempo de requerimiento:

es el tiempo real que toma

llevar a cabo la operación

definida en la parte.

Tiempo de espera: es el tiempo que una tarea debe

esperar hasta ser desplazada, una vez que se le ha

procesado en una operación determinada.

Tiempo en fila de espera: el tiempo que una tarea

debe esperar su procesamiento una vez que se le

desplazo a la operación.

REQUISITOS PARA DEFINIR ESTA ESTRUCTURA:

1.- CADA COMPONENTE O MATERIAL QUE INTERVIENE DEBE TENER

ASIGNADO UN CÓDIGO QUE LO IDENTIFIQUE DE FORMA BIUNÍVOCA:

UN ÚNICO CÓDIGO PARA CADA ELEMENTO Y A CADA ELEMENTO SE LE

ASIGNA UN CÓDIGO DISTINTO.

2.- DEBE DE REALIZARSE UN PROCESO DE RACIONALIZACIÓN POR

NIVELES. A CADA ELEMENTO LE CORRESPONDE UN NIVEL EN LA

ESTRUCTURA DE FABRICACIÓN DE UN PRODUCTO, ASIGNADO EN

SENTIDO DESCENDENTE. ASÍ, AL PRODUCTO FINAL LE CORRESPONDE

EL NIVEL CERO. LOS COMPONENTES Y MATERIALES QUE INTERVIENEN

EN LA ÚLTIMA OPERACIÓN DE MONTAJE SON DE NIVEL UNO.

LA PRESENTACIÓN DE LAS LISTAS DE MATERIALES SUELE

REALIZARSE MEDIANTE LISTAS DE UN SOLO NIVEL:

LA LISTA DE MATERIALES INDICA DE QUÉ PARTES O

COMPONENTES ESTÁ FORMADA CADA UNIDAD, Y PERMITE

POR TANTO CALCULAR LAS CANTIDADES DE CADA

COMPONENTE QUE SON NECESARIOS PARA FABRICARLO.

LAS LISTAS INVERSAS APORTAN LA INFORMACIÓN

NECESARIA PARA MODIFICAR EL PROGRAMA DE

FABRICACIÓN CUANDO CUALQUIER CONTINGENCIA DE LA

PRODUCCIÓN IMPIDA DISPONER DE TODAS LAS

CANTIDADES PROGRAMADAS DE LOS COMPONENTES EN

LAS FECHAS PREVISTAS.

El sistema MRP comprende la información obtenida de al menos tres

fuentes o ficheros de Información principales que a su vez suelen ser

generados por otros subsistemas específicos, pudiendo concebirse como un

proceso cuyas entradas son:

• El plan maestro de producción, el cual contiene las cantidades y fechas en

que han de estar disponibles los productos de la planta que están sometidos

a demanda externa (productos finales fundamentalmente

y, posiblemente, piezas de repuesto).

• El estado del inventario, que recoge las cantidades de cada una de las

referencias de la planta que están disponibles o en curso de fabricación. En

este último caso ha de conocerse la fecha de recepción de las mismas.

• La lista de materiales, que representa la estructura de fabricación en la

empresa. En concreto, ha de conocerse el árbol de fabricación de cada una

de las referencias que aparecen en el Plan Maestro de Producción.

1.- Está orientado a los productos, dado que, a partir de las

necesidades de éstos, planifica las de componentes necesarios.

2.- Es prospectivo, pues la planificación se basa en las necesidades

futuras de los productos.

3.- Realiza un acomodo de tiempo de las necesidades de items en

función de los tiempos de suministro, estableciendo las fechas de

emisión y entrega de pedidos. En relación con este tema, hay que

recordar que el sistema MRP toma el TS (Tiempo) como un dato

fijo, por lo que es importante que éste sea reducido al mínimo antes

de aceptarlo como tal.

4.- No tiene en cuenta las restricciones de capacidad, por lo que no

asegura que el plan de pedidos sea viable.

5.- Es una base de datos integrada que debe ser empleada por las

diferentes áreas de la empresa.

UN SISTEMA MRP DEBE SATISFACER

LAS SIGUIENTES CONDICIONES:

Asegurarse de que los materiales y productos solicitados para la

producción son repartidos a los clientes.

Mantener el mínimo nivel de inventario.

Planear actividades de:

Fabricación.

Entregas.

Compras.

Procedimiento

El MRP, es un sistema de planificación de la producción y de gestión

de stocks (o inventarios) que responde a las preguntas: ¿qué?

¿cuánto? y ¿cuándo?, se debe fabricar y/o aprovisionar material.

UN INVENTARIO DE DEMANDA DEPENDIENTE está

compuesto por las materias primas, los componentes, y los

subensambles que son usados en la producción de artículos

que sirven para la fabricación de otros artículos o para la

fabricación de productos finales.

Los INVENTARIOS DE DEMANDA INDEPENDIENTE

constan de los productos terminados, las partes de servicio y

otros artículos cuya demanda aumenta más directamente del

ambiente incierto de mercado.

1.5 PLANIFICACION DE

REECURSOS

EMPRESARIALES.

La planificación de los materiales o MRP es un

Sistema de Planificación y

Administración, normalmente asociada con un

software que plantea la producción y un sistema de

control de inventarios.

ES UN SISTEMA QUE INTENTA DAR A

CONOCER SIMULTÁNEAMENTE TRES

OBJETIVOS:

Asegurar materiales y productos que estén

disponibles para la producción y entrega a

los clientes.

Mantener los niveles de inventario

adecuados para la operación.

Planear las actividades de manufactura,

horarios de entrega y actividades de compra.

EL PROCEDIMIENTO DEL MRP

ESTÁ BASADO EN DOS IDEAS

ESENCIALES:

La demanda de la mayoría de los artículos

no es independiente, únicamente lo es la de

los productos terminados.

Las necesidades de cada artículo y el

momento en que deben ser satisfechas

estas necesidades, se pueden calcular a

partir de unos datos bastantes sencillos:

Las demandas independientes.

La estructura del producto.

MRP es sinónimo de Planificación de

Requerimientos Materiales (en inglés). En las

aplicaciones más avanzadas, MRP representa

Planificación de Recursos Materiales (en inglés). ERP es

sinónimo de Planificación de Recursos Empresariales. En

cada paso cada vez mayor, de MRP a MRP2, de MRP2 a

ERP, las áreas más funcionales son introducidas en el

sistema de planificación de recursos. MRP, ERP y MRP2

son pasos cada vez más orientados hacia el manejo de la

complejidad de los recursos de la empresa con eficacia y

eficiencia. MRP es el sistema más simple de planificación

recursos, mientras que ERP es el más complejo.

La demanda para muchos servicios o ítems de servicios

se clasifican como de demanda dependiente cuando

esta es directamente relacionada o derivada de la

demanda de otros servicios.

El MRP puede hacer una buena contribución al

desempeño operacional en estos servicios, tales como

en restaurantes (ingredientes y platos acompañantes),

hospitales (cirugías, citas) y hoteles (renovación de

cuartos)

En los restaurantes existen componentes

dependientes en la demanda de comidas como son

el pan, vegetales y condimentos entre otros, en

donde la comida es el articulo terminado en donde

se puede observar que la comida es preparada por

distintos miembros de la cocina y esto se denomina

mano de obra, también se observa que para la

preparación se requiere tiempos de cocción y

preparación y en nuestra estructura de árbol se

debe mostrar las actividades necesarias para la

preparación las operaciones a realizar la mano de

obra que interviene, el orden de preparación y los

requerimientos.

El MRP se aplica en estos establecimientos

esencialmente cuando hay cirugías en

donde se requiere equipos, materiales y

suministros que se conoce, y esta técnica

se aplica para el mejoramiento de la

programación y administración de

inventarios de los materiales quirúrgicos.

Cuando un cliente deja el hotel hay que renovar

la habitación para el siguiente cliente y el hotel

pude utilizar otra herramienta que se denomina

Lista Estructurada de Materiales o BOM y una

lista estructurada de mano de obra, eso se

utiliza para calcular los requerimiento de

materiales, muebles, decoraciones entre

otros, esta herramienta se utiliza en llave con el

MRP la cual proporciona los requerimientos

netos y desarrollar un programa de compras y

distribución de mano de obra.

También podría gustarte

- Normativa LSPDSHERIFF y FIB GTAROLEPLAYDocumento9 páginasNormativa LSPDSHERIFF y FIB GTAROLEPLAYYoo TuuAún no hay calificaciones

- Estrategias Problemas de Aprendizaje Percepcion VisualDocumento4 páginasEstrategias Problemas de Aprendizaje Percepcion VisualNataly Gonzalez QuinteroAún no hay calificaciones

- Unidad 2 Sistema de Informacion ExternoDocumento18 páginasUnidad 2 Sistema de Informacion ExternotobalAún no hay calificaciones

- Tramites Legales y Gestion Del FinanciamientoDocumento21 páginasTramites Legales y Gestion Del Financiamientotobal100% (1)

- Unidad 4 Gestion de La ProduccionDocumento8 páginasUnidad 4 Gestion de La ProducciontobalAún no hay calificaciones

- Gestion de La ProduccionDocumento11 páginasGestion de La ProducciontobalAún no hay calificaciones

- Gestion de La Produccion 1Documento24 páginasGestion de La Produccion 1tobalAún no hay calificaciones

- Antecedentes Del Plan MaestroDocumento13 páginasAntecedentes Del Plan MaestrotobalAún no hay calificaciones

- Unidad 1 Cadena de SumunistrosDocumento31 páginasUnidad 1 Cadena de SumunistrostobalAún no hay calificaciones

- Introducción A La Computación PDFDocumento37 páginasIntroducción A La Computación PDFtobalAún no hay calificaciones

- 10 Ejercicios ProductividadDocumento8 páginas10 Ejercicios ProductividadtobalAún no hay calificaciones

- Agroindustria en America Latina IICCADocumento43 páginasAgroindustria en America Latina IICCACarlos Garcia Pacheco0% (1)

- Guía #1 Cuarto Periodo Informatica 2020Documento4 páginasGuía #1 Cuarto Periodo Informatica 2020ARNOLD DE JESUS MARTINEZ MARQUEZAún no hay calificaciones

- La Educación Como Factor de Cambio SocialDocumento2 páginasLa Educación Como Factor de Cambio SocialRuben Gomez MendezAún no hay calificaciones

- 152-Texto Del Artículo-727-1-10-20150805Documento18 páginas152-Texto Del Artículo-727-1-10-20150805WILDER BAYARDO RODRIGUEZ CHAMORROAún no hay calificaciones

- Practica II Actividad #13 Informe FinalDocumento61 páginasPractica II Actividad #13 Informe FinalTania SerpaAún no hay calificaciones

- Banderines GraduaciónDocumento11 páginasBanderines GraduaciónMasMatesAún no hay calificaciones

- Desarollando Habilidades para Una Comunicacion Asertiva y EficazDocumento7 páginasDesarollando Habilidades para Una Comunicacion Asertiva y Eficazsergio vasquez bedoyaAún no hay calificaciones

- Establezca Las Definiciones de Derecho y Deber y Explique La Relación Entre EstosDocumento2 páginasEstablezca Las Definiciones de Derecho y Deber y Explique La Relación Entre EstosYaquelin VANEGAS PENAAún no hay calificaciones

- Organizador GraficoDocumento2 páginasOrganizador GraficoCarlos JuniorAún no hay calificaciones

- Actv. Aprend 24 - Com 2doDocumento6 páginasActv. Aprend 24 - Com 2doMaikel YvAún no hay calificaciones

- Proyecto Final MezcalDocumento2 páginasProyecto Final MezcalMario Alberto GaviaAún no hay calificaciones

- Sánchez HuamaniDocumento2 páginasSánchez HuamaniRubén TorresAún no hay calificaciones

- 9 Malla Curricular E. Proyectos 4o. BACH Educación 2 020Documento10 páginas9 Malla Curricular E. Proyectos 4o. BACH Educación 2 020Danilo LópezAún no hay calificaciones

- Tema 10 Educacion Primaria CanariasDocumento13 páginasTema 10 Educacion Primaria CanariasSonia SandeAún no hay calificaciones

- Módulo 3Documento8 páginasMódulo 3Juliette RosalesAún no hay calificaciones

- Sesion 04 Alcanzando Mis Metas de AprendizajeDocumento3 páginasSesion 04 Alcanzando Mis Metas de AprendizajeJanett SanchezAún no hay calificaciones

- Club Deportivo Cruzeiro de Mariano Melgar, 2 Da Parte PDFDocumento9 páginasClub Deportivo Cruzeiro de Mariano Melgar, 2 Da Parte PDFElisban Aguilar CAún no hay calificaciones

- 15 Mayo 11Documento50 páginas15 Mayo 11Beatriz Adriana Reyes Gonzalez67% (3)

- Investigación Logistica PortuariaDocumento3 páginasInvestigación Logistica PortuariaHarold Puente BAún no hay calificaciones

- CUESTIONARIOS RESPUESTAS CRUZADAS LEY 80 de 1993 S RDocumento2 páginasCUESTIONARIOS RESPUESTAS CRUZADAS LEY 80 de 1993 S RJAQUELINE GOYENECHE BELTRANAún no hay calificaciones

- Conducción de Vehículos Motorizados en Estado de EbriedadDocumento9 páginasConducción de Vehículos Motorizados en Estado de EbriedadHemer Saul Blas QuispeAún no hay calificaciones

- M02-4201-PDP-M13C - Nestor Contreras-ED01aDocumento32 páginasM02-4201-PDP-M13C - Nestor Contreras-ED01aRafael LopezAún no hay calificaciones

- Bases Conceptuales 2Documento84 páginasBases Conceptuales 2docjorseAún no hay calificaciones

- Unidad 5 LiderazgoDocumento4 páginasUnidad 5 Liderazgolaura johnAún no hay calificaciones

- Implementación VitrinasDocumento47 páginasImplementación VitrinasCarlos TelloAún no hay calificaciones

- Evaluación T2 - Ug-2020Documento7 páginasEvaluación T2 - Ug-2020Steven Ludeña GavinoAún no hay calificaciones

- Entrega Final Metodos CuantitativosDocumento25 páginasEntrega Final Metodos CuantitativosMaritza mojicaAún no hay calificaciones

- Enfermería Del Adulto MayorDocumento6 páginasEnfermería Del Adulto MayorEloy VillanuevaAún no hay calificaciones