Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Cap 1

Cargado por

Waldy Rodriguez PeñaDerechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Cap 1

Cargado por

Waldy Rodriguez PeñaCopyright:

Formatos disponibles

Definición de mantenimiento

Se define el mantenimiento como todas las acciones que tienen como objetivo preservar un

equipo, maquinaria o restaurarlo a un estado en el cual pueda llevar a cabo alguna función

requerida. Estas acciones incluyen la combinación de las acciones técnicas y administrativas

correspondientes.

Importancia del mantenimiento

En las ramas de la Ingeniería algunas especializaciones son: Ingeniería en mantenimiento industrial

e Ingeniería en mantenimiento mecánico, los cuales se pueden aplicar en procesos de producción

para reducir las fallas en las maquinarias.

Historia y evolución del mantenimiento

A finales del siglo XVIII y comienzo del XIX durante la revolución industrial con las primeras

máquinas se iniciaron los trabajos de reparación y de igual manera los conceptos de

competitividad, costos entre otros. De la misma manera empezaron a tenerse en cuenta el

término de falla y comenzaron a darse a cuenta que esto producía paras en la producción. Tal fue

la necesidad de empezar a controlar estas fallas que hacia los años 20 ya empezaron a aparecer las

primeras estadísticas sobre tasas de falla en motores y equipo de aviación.

Por lo cual podemos concluir que la historia del mantenimiento va de la mano con el desarrollo

técnico-industria, ya que con las primeras máquinas se empezó a tener la necesidad de las

primeras reparaciones. La mayoría de las fallas que se presentaban en ese entonces eran el

resultado del abuso o de los grandes esfuerzos a los que eran sometidos las máquinas. En ese

entonces el mantenimiento se hacía hasta cuando ya era imposible seguir usando el equipo. Hasta

1914, el mantenimiento tenía importancia secundaria y era ejecutado por el mismo personal de

operación y producción.

Con el advenimiento de la primera guerra mundial y de la implementación de una producción en

serie, las fabricas pasaros a establecer programas mínimos de producción por lo cual empezaron a

sentir la necesidad de crear equipo que pudieran efectuar el mantenimiento de las máquinas de la

línea de producción en el menor tiempo posible.

Áreas de acción del mantenimiento.

Algunas de las áreas en que podemos desempeñar el mantenimiento son:

-Mantenimiento de equipos

-Realización de mejoras técnicas

-Recuperación y nacionalización de repuestos

-Aprovisionamiento de útiles y herramientas, repuestos y servicios

-Mantener la seguridad de las instalaciones a un nivel de riesgo aceptable

-Mantenimientos generales

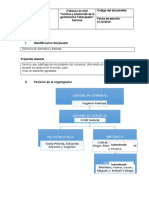

Organización del mantenimiento.

En cuanto a su dependencia jerárquica es posible que nos encontremos con este tipo de

organización, que dependan de la dirección y al mismo nivel que producción

También podemos verlos en la producción para facilitar la comunicación, colaboración e

integración

Tipos y niveles de mantenimiento.

El mantenimiento correctivo, es efectuado después del fallo, para reparar averías.

El mantenimiento Preventivo, efectuado con intención de reducir la probabilidad de fallo, del que

existen 2 modalidades:

El mantenimiento preventivo sistemático, efectuado a intervalos regulares de tiempo

según un programa establecido y teniendo en cuenta la criticidad de cada máquina.

El mantenimiento preventivo condicional, este es subordinado a un acontecimiento

predeterminado.

El mantenimiento predictivo, que más que un tipo de mantenimiento, se refiere a as técnicas de

detectar precozmente de síntomas para ordenar la intervención antes de la aparición de fallo.

Ventajas y desventajas en la aplicación de cada tipo de mantenimiento

Mantenimiento Correctivo

Ventajas

- No se requiere de una gran infraestructura tecnica ni capacidad elevada de análisis.

- Máximo aprovechamiento de la vida útil de los equipos

Desventajas

- Las averías se presentan de forma imprevista, lo que origina paros en la produccion.

- Riesgo de un a falla que produzca un paro a causa de un repuesto difícil de adquirir.

- Baja calidad del mantenimiento como consecuencia del poco tiempo disponible para reparar.

Mantenimiento Preventivo

Ventajas

- Importante reducción de las paradas imprevistas.

- Solo es adecuado cuando, por la naturaleza del equipo, existe una cierta relación entre

probabilidad de fallos y duración de vida

Desventajas

- No se aprovecha la vida útil del equipo

- Aumenta el gasto y disminuye la disponibilidad si no se elije conveniente la frecuencia de las

acciones preventivas

Mantenimiento Predictivo

Ventajas

- Determinación optima del tiempo para realizar el mantenimiento preventivo.

- Ejecución sin interrumpir el funcionamiento normal de equipo e instalaciones.

Desventajas

- Requiere personal mejor formado e instrumentación de análisis costosa.

- Se pueden presentar averías en el intervalo de tiempo comprendido entre dos medidas

consecutivas

Importancia del pronóstico de la carga de mantenimiento

La carga de mantenimiento en una planta puede ser una función de la edad del equipo, el nivel de

uso, la calidad del mantenimiento, factores climáticos y las destrezas de los trabajadores de

mantenimiento. El pronóstico de la carga de mantenimiento es esencial para alcanzar un nivel

deseado de eficiencia y utilización de los recursos, y sin este, muchas de las funciones de

mantenimiento no pueden realizarse bien.

Actividades de control de mantenimiento.

El control, tal como se aplica en un sistema de mantenimiento, incluye lo siguiente

Control de Trabajos

Control de Inventarios

Control de Costos

Control de Calidad

Control de Trabajos

También podría gustarte

- Tarea 2 Capitulo 11 Administración 2Documento7 páginasTarea 2 Capitulo 11 Administración 2Carlo KorsAún no hay calificaciones

- Conflictos Familiares Entre Padres e Hijos JovenesDocumento6 páginasConflictos Familiares Entre Padres e Hijos JovenesAbrilAún no hay calificaciones

- Diálogo 24: "Vamos Patria A Caminar"Documento8 páginasDiálogo 24: "Vamos Patria A Caminar"Fondazione Guido Piccini onlusAún no hay calificaciones

- Planeación y Programación en MantenimientoDocumento127 páginasPlaneación y Programación en Mantenimientorafaelibarra1Aún no hay calificaciones

- Campaña Publicitaria Psicologia HumanistaDocumento12 páginasCampaña Publicitaria Psicologia HumanistaMayra SalazarAún no hay calificaciones

- Fundamentos de La BioéticaDocumento14 páginasFundamentos de La BioéticaJuan Olave RomeroAún no hay calificaciones

- 4.4.1 Rasgos Generales y Objeto de Acción Del DerechoDocumento6 páginas4.4.1 Rasgos Generales y Objeto de Acción Del DerechosgumoAún no hay calificaciones

- La Carretilla Alfonsina - Gabriel ZaidDocumento3 páginasLa Carretilla Alfonsina - Gabriel ZaidMaribel RoldánAún no hay calificaciones

- Examenes 2015Documento2 páginasExamenes 2015CentroDeEstudiantesPsicologíaUnabAún no hay calificaciones

- Áreas CorticalesDocumento6 páginasÁreas CorticalesJohan Sebastian Cardona EscobarAún no hay calificaciones

- El Desarrollo Infantil y El Aprendizaje TempranoDocumento2 páginasEl Desarrollo Infantil y El Aprendizaje TempranoNataliaa A. JimenezAún no hay calificaciones

- MANTRASDocumento9 páginasMANTRASOscar SerratoAún no hay calificaciones

- Consolidado Plan Lector 2009Documento2 páginasConsolidado Plan Lector 2009Eddy BlancosAún no hay calificaciones

- Com3 U8Documento9 páginasCom3 U8sirgeorge1987Aún no hay calificaciones

- Descripcion de Puesto-Capitan de MeserosDocumento8 páginasDescripcion de Puesto-Capitan de MeserosISABELA MARTINEAún no hay calificaciones

- Filosofia de Los Clubes JADocumento26 páginasFilosofia de Los Clubes JARene MagallonAún no hay calificaciones

- Angie Dayana Chaustre PROYECTOO DE VIDAAAADocumento2 páginasAngie Dayana Chaustre PROYECTOO DE VIDAAAAJulian SanabriaAún no hay calificaciones

- Blanco 2011 El Enfoque Del Curso de Vida Origenes y DesarrolloDocumento28 páginasBlanco 2011 El Enfoque Del Curso de Vida Origenes y DesarrolloEliana ÁlvarezAún no hay calificaciones

- Wisner - Ergonomia y Conducta Del Trabajo - Intro, Cap4 Primera Parte, Cap2 Tercera ParteDocumento22 páginasWisner - Ergonomia y Conducta Del Trabajo - Intro, Cap4 Primera Parte, Cap2 Tercera ParteGonzalo SkuzaAún no hay calificaciones

- Mapas Conceptuales y Mentales PDFDocumento14 páginasMapas Conceptuales y Mentales PDFAna Melissa Ramos FloresAún no hay calificaciones

- Educacion en Salud PDFDocumento40 páginasEducacion en Salud PDFFabricio Moncada SaavedraAún no hay calificaciones

- Ambiente - Concepto, Acepciones y Qué Es Medio AmbienteDocumento3 páginasAmbiente - Concepto, Acepciones y Qué Es Medio AmbienteLina Carcamo JAún no hay calificaciones

- Programas de CapacitaciónDocumento11 páginasProgramas de CapacitaciónMauricio Gudiño100% (1)

- Fundación Canapavi Plan Estrategico REV EPCDocumento6 páginasFundación Canapavi Plan Estrategico REV EPCAna María Blandón De La EspriellaAún no hay calificaciones

- Como Comunicar Malas Noticias y No Morir en El Intento PDFDocumento4 páginasComo Comunicar Malas Noticias y No Morir en El Intento PDFOlivia Roldan100% (1)

- 1998-3 Puentes Intercontinentales e IsostasiaDocumento6 páginas1998-3 Puentes Intercontinentales e IsostasiamiriamAún no hay calificaciones

- El Texto ExposiciónDocumento29 páginasEl Texto ExposiciónGaby Maribel V MAún no hay calificaciones

- Seminario II Versión Pensum 2017Documento8 páginasSeminario II Versión Pensum 2017paulinoamc9562Aún no hay calificaciones

- Reglamento de SeleccionesDocumento5 páginasReglamento de SeleccionesVeronica Lucila Aguas FloresAún no hay calificaciones

- Texto ArgumentativoDocumento5 páginasTexto ArgumentativoSara GalvánAún no hay calificaciones