Documentos de Académico

Documentos de Profesional

Documentos de Cultura

TRABAJO DE MAKI Final

Cargado por

Robles VladimirTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

TRABAJO DE MAKI Final

Cargado por

Robles VladimirCopyright:

Formatos disponibles

UNIVERSIDAD NACIONAL SANTIAGO ANTUNEZ DE MAYOLO

“facultad de ingeniería de minas, geología y metalurgia”

INDICE

INTRODUCCION……………………………………………………… 2

1) DEFINICION……………………………………………………… 3

2) EQUIPOS DE CARGUIO…………………………………….. 4

Cargador frontal………………………………………. 4

Equipos Lhd………………………………………………. 7

Pala Neumática…………………………….............. 9

Scraper……………………………………………………… 9

3) EQUIPOS DE TRANSPORT………………………………….. 17

Transporte Sobre Rieles……………………………. 17

Camiones articulado

Camiones supra

Camiones de bajo perfil

4) CONCLUSIONES

5) BIBLIOGRAFIA

EQUIPOS Y MAQUINARIAS Página 1

UNIVERSIDAD NACIONAL SANTIAGO ANTUNEZ DE MAYOLO

“facultad de ingeniería de minas, geología y metalurgia”

INTRODUCCION

El carguío y el transporte constituyen parte de las operaciones unitarias que

definen la operación minera, estas son los responsables del movimiento del

material ya sea el mineral o estéril que ha sido fragmentado en un proceso de

tronadura.

En las mineras es crucial contar con un diseño eficiente donde la operación de

carguío trabaje en forma integrada con los camiones para lograr una mejor

eficiencia de las operaciones y lograr una ganancia económica.

Para una óptima planificación y operación de minas se consideran todos los

factores que afectan los costos y productividad de estos sistemas. Los camiones

y el carguío no pueden trabajar solos como una herramienta efectiva de

movimiento de tierra, excepto en raras circunstancias.

La decisión de usar camiones como la herramienta de transporte es el criterio

que determina el esquema global y la economía de la mina. El presente

documento describirá los principales equipos utilizados de carguío y transporte

para la explotación en subterráneo.

EQUIPOS Y MAQUINARIAS Página 2

UNIVERSIDAD NACIONAL SANTIAGO ANTUNEZ DE MAYOLO

“facultad de ingeniería de minas, geología y metalurgia”

1) DEFINICION

CARGUIO Y TRANSPORTE

Dentro de las operaciones mineras la actividad de manejo y gestión de

minerales (Carguío Y Transporte) es uno de los más incidentes en el costo de

operación general, principalmente por la gran cantidad y variabilidad de

recursos involucrados en ella.

Gran parte de las innovaciones tecnológicas apuntan a esta actividad, tanto

por la importancia de ella en el costo de operación como en la cantidad de

etapas involucradas.

En este documento se presentan conceptos básicos para abordar el tema,

como también las herramientas fundamentales que permitirán enfrentar

una gestión del manejo de minerales en una faena minera y también en

otras actividades que involucren el manejo de materiales.

Es importante recalcar que muchas de las herramientas aquí entregadas

encierran conceptos importantes en la gestión de recursos, las que podrán

ser aplicadas independientemente de las innovaciones tecnológicas que

surjan en el tiempo, lo cual es sin duda el objetivo principal de este

documento.

La gestión en el manejo de minerales, o de materiales en general, busca

optimizar los recursos para lograr un objetivo simple, pero a la vez complejo

que es el traslado de un material desde un punto a otro cumpliendo con

ciertas exigencias de calidad y cantidad en un período de tiempo definido y al

mínimo costo.

EQUIPOS Y MAQUINARIAS Página 3

UNIVERSIDAD NACIONAL SANTIAGO ANTUNEZ DE MAYOLO

“facultad de ingeniería de minas, geología y metalurgia”

2) EQUIPOS DE CARGUIO

A) CARGADOR FRONTAL.

Los cargadores frontales se utilizan en minería subterránea, cuando se dispone

del espacio suficiente para su operación y obviamente cuando los rendimientos

son los adecuados para el nivel de producción de la faena.

El cargador frontal está diseñado para el movimiento de material desde el punto

de extracción hasta el punto de carguío, se desplaza en distancias relativamente

cortas con el fin de optimizar al máximo sus prestaciones.

El cargador ataca la pila de material de frente con un balde que va unido a dos

plumas accionadas por cilindros de levante, el volteo del balde se realiza por la

ayuda de uno o dos cilindros hidráulicos que hacen que este pivotee y bote la

carga. Este equipo cuenta con una articulación central lo cual permite mayor

estabilidad, menor radio de giro, más movimiento y desgaste de los neumáticos

equitativamente.

El paquete de potencia se encuentra en la parte posterior y en la parte delantera

solo se sitúa la unidad de carguío, la disposición de la cabina se encuentra en el

centro de modo que el operador tenga gran visión de su entorno. Comparado

con el LHD es un equipo de mayor tamaño.

Los siguientes rangos de características corresponden a equipos CAT

Potencia al volante: 80-300 hp

Cilindrada: 4,4 -14,6 litros.

Velocidades de avance (km/h): 0 - 37,4 km/h

Tiempos en segundos: Levante= 5,3-7.3

Descarga= 1,2-2

Descenso vacío= 3,2-3,4

Ancho de neumáticos: 2,1-3,1 m

Capacidad de estanque: 97-457 litros.

Los cargadores frontales son equipos de carguío diseñados para cargar material

quebrado

Son equipos que operan sobre neumáticos y diésel por lo que tienen autonomía

y buen rendimiento.

Sirven no solo para carguío sino para tareas de apoyo (servicios)

EQUIPOS Y MAQUINARIAS Página 4

UNIVERSIDAD NACIONAL SANTIAGO ANTUNEZ DE MAYOLO

“facultad de ingeniería de minas, geología y metalurgia”

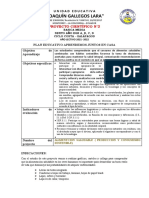

EJEMPLO DE MODELO CARGADOR FRONTAL:

EQUIPOS Y MAQUINARIAS Página 5

UNIVERSIDAD NACIONAL SANTIAGO ANTUNEZ DE MAYOLO

“facultad de ingeniería de minas, geología y metalurgia”

EQUIPOS Y MAQUINARIAS Página 6

UNIVERSIDAD NACIONAL SANTIAGO ANTUNEZ DE MAYOLO

“facultad de ingeniería de minas, geología y metalurgia”

B) CAMION LHD.

De la evolución de los equipos de carguío para interior mina, a principios de los

años 60 aparecen los LHD (load-haul- dump), que basados en el concepto de

Cargar-Transportar y descargar surge como la solución más efectiva para

compatibilizar la terna Rendimiento-Capacidad- Maniobrabilidad.

Sin duda el equipo de carga más importante en la actualidad por su productividad

y por los distintos campos de aplicación no solo en minería. Sus siglas proceden

del inglés Load (carga), Haul (transporte), Dump (descarga).

Destacan por ser cargadoras transportadoras lo que produce un aumento de la

productividad, permiten eliminar el sistema de evacuación y transporte en

galería.

Su rendimiento es directamente proporcional a su capacidad de cuchara e

inversamente proporcional a la distancia de transporte (esta distancia máxima

de transporte suele estar en torno a unos cientos de metros y su capacidad de

cuchara suele mayor de 4 metros cúbicos y puede llegar hasta 55 toneladas, con

lo que alcanzan muy buenos rendimientos).

Los LHD corresponden a palas de bajo perfil que pueden clasificarse tanto como

equipos de carguío con acarreo mínimo o como equipo combinado de carguío y

transporte. Estos equipos poseen una alta eficiencia para distancias de acarreo

de normas de 300.

Tienen la particularidad de poseer un balde( o cuchara , de ahí que también se

denominen scoops), de gran tamaño, el cual puede ser elevado para cargar un

equipo de transporte, tal como una camión de bajo perfil o un camión

convencional. Posee en un gran versatilidad y por ende .

Son equipos de alta productividad a un bajo costo operacional. El balde puede

tener desde 1 a 13 yd3

Esta especialmente diseñado para trabajar en minería subterránea:

Pequeños radios de giro

Pequeño Ancho y alto

Gran capacidad de tolva (pala)

Buena velocidad de desplazamiento

Descargar camiones, piques y piso

Existen LHD Diesel y eléctricos.

EQUIPOS Y MAQUINARIAS Página 7

UNIVERSIDAD NACIONAL SANTIAGO ANTUNEZ DE MAYOLO

“facultad de ingeniería de minas, geología y metalurgia”

Algunos factores que afectan la productividad y la operación del LHD son:

Área de carguío (debe tener piso firme para que no se entierre el balde y

no genere esfuerzos que puedan dañar el equipo, por ejemplo al cilindro

central de volteo)

Granulometría del material a cargar (colpas muy grandes disminuyen

factor de llenado)

Altura sobre el nivel del mar (se pierde 1% de potencia cada 100 metros

a partir de los 300 metros sobre el nivel del mar. Para alturas superiores

a 1.500 msnm se adicionan turbos).

Temperatura (cada 2 °C en ascenso se pierde 1% de potencia a partir de

los 20°C)

EQUIPOS Y MAQUINARIAS Página 8

UNIVERSIDAD NACIONAL SANTIAGO ANTUNEZ DE MAYOLO

“facultad de ingeniería de minas, geología y metalurgia”

C) PALA NEUMATICA

Las palas autocargardoras son pequeños equipos montados sobre

llantas metálicas o neumáticas que permiten el carguío de material

en vagones de tren que se ubican inmediatamente tras la pala.

La pala recoge el material de la frente de trabajo y lo vuelca asia

atrás del mismo tras pasarlo por sobre el equipo.

Estos equipos suelen ser alimentados con energía neumática y han

ido cayendo en la obsolencia.

D) SCRAPER Y SUS PARTES

Se utiliza en terrenos irregulares, en galerías pequeñas (2 × 2 m), también en

terrenos donde las pendientes involucradas sean mayores que las requeridas

por otros equipos, es así que en cuanto a pendientes el Scraper será útil de los

0º a 40º.

El sistema se compone de:

- Huinche (o Winche).

- Cuchara de acero o Pala.

- Poleas.

- Cables.

Huinche: Se utiliza para el arrastre de la pala, tanto para la tracción del material

como para el retorno de la pala vacía. Puede ser accionado por motores

eléctricos, aire comprimido (potencias menores a los 20 HP), o motores diésel.

EQUIPOS Y MAQUINARIAS Página 9

UNIVERSIDAD NACIONAL SANTIAGO ANTUNEZ DE MAYOLO

“facultad de ingeniería de minas, geología y metalurgia”

El Huinche por sus características debe ser anclado al piso, lo cual se logra con

una base de concreto que permite la alineación, estabilidad y soporte más

adecuado. Este componente se caracterizará por:

Características huinche

Motor de accionamiento Diésel, Eléctrico o Aire comprimido

Nº de tambores 1 para huinches de servicio, 2 o 3 para

sistema de carguío

Capacidad de arrastre Neumático < 900 Kg. Eléctrico 900-4450

Kg.

Velocidad de arrastre Neumático 40 m/minuto, Eléctrico 75-100

m/minuto

Peso Neumático < 700 Kg, Eléctrico 700-6750

Kg

Capacidad de cable en el tambor En función del diámetro del cable:

Neumático 65 m para diámetro de cable

de 0.5", 100 m

para cables de 0.25",

Eléctrico 90-120 m

Presión 5.5 Kg/cm2

Potencia Neumático <20HP, Eléctrico 20-75HP

Dimensiones Largo 1.5-2.4 m. Ancho 0.7-1.1 m. Alto

0.6-1 m

EQUIPOS Y MAQUINARIAS Página 10

UNIVERSIDAD NACIONAL SANTIAGO ANTUNEZ DE MAYOLO

“facultad de ingeniería de minas, geología y metalurgia”

Huinches Eléctricos

Potenci Capacidad de Velocid Pe Capacidad del Larg Anc Alt

a arrastre ad so Tambor o ho o

HP Kg. m/min Kg. m de Cable (7/8”) m M m

75 3800 90 280 90 2,3 1,1 1,0

0

75 4450 75 290 120 2,2 1,1 1,0

0

75 3800 90 280 90 2,3 1,1 1,0

0

75 3500 100 280 90 2,3 1,1 1,0

0

20 1100 75 700 90 (1/2”) 1,5 0,7 0,6

75 4450 75 675 105 2,4 1,1 0,9

0

Huinches Neumáticos

Nº Capacidad de Velocida Pes Capacidad del Presión

Tambor arrastre d o Tambor Kg/cm2

es Kg. m/min Kg. m de Cable (7/8”)

2 900 40 370 100 (1/4”) y 65 (1/2”) 5,5

1 900 40 200 200 (1/4”) y 120 (1/2”) 5,6

1 270 15 30 200 (1/4”) y 120 (1/2”) 5,6

Palas de Arrastre: Elemento de acero de alta resistencia al desgaste que permite

la carga y arrastre del material, su elección será en función del ancho de la labor,

potencia del huinche, peso específico del material, capacidad de penetración en

la saca y la calidad del piso (el cual puede ser enrielado para facilitar su

desplazamiento). Se caracterizará por:

12” 8” 33 3/8”

9 5/8” 18 5/8”

EQUIPOS Y MAQUINARIAS Página 11

UNIVERSIDAD NACIONAL SANTIAGO ANTUNEZ DE MAYOLO

“facultad de ingeniería de minas, geología y metalurgia”

4 a6

Pala de Perfil triangular

Perfil o forma (Triangular: permite una buena penetración pero tiene menor

capacidad, se utiliza en material heterogéneo. Trapazoidal: mayor capacidad

pero peor penetración, se utiliza para material fino y homogéneo. Lo que

comúnmente se hace es agregar a una pala triangular fracciones de tapas

laterales para darle mayor capacidad).

- Ancho 0.75-1.65 m

- Capacidad 200-1200 litros

- Peso 300-1400 Kg

- Potencia requerida para su uso.

EQUIPOS Y MAQUINARIAS Página 12

UNIVERSIDAD NACIONAL SANTIAGO ANTUNEZ DE MAYOLO

“facultad de ingeniería de minas, geología y metalurgia”

Pala Trapezoidal sin y con tapas laterales

Palas de Arrastre

Ancho Capacidad Peso Potencia recomendada

“ Litros Kg. KW

26 68 - 100 135 - 160 5–7

30 155 - 240 215 - 270 10 – 14

35,5 195 - 280 240 - 320 12 – 17

41,5 250 - 340 300 - 340 15 – 19

47 310 - 450 330 - 420 18 – 25

53,5 420 - 730 400 - 600 24 – 39

59 730 - 900 540 - 650 37 – 46

66 840 - 1000 560 - 680 42 – 50

Su mantención principal se basa en la supervisión de los elementos de enlace

de las piezas de acero (brazos y tapas), las cuales se encuentran unidas por

Pernos o remaches que ante la falla de uno de ellos puede provocarse la pérdida

definitiva de la pala.

Brazos

EQUIPOS Y MAQUINARIAS Página 13

UNIVERSIDAD NACIONAL SANTIAGO ANTUNEZ DE MAYOLO

“facultad de ingeniería de minas, geología y metalurgia”

Poleas

Elementos que permiten guiar la operación, se caracterizan por:

- Diámetro externo 6 8 14 "

- Diámetros de la Polea (en función del cable a utilizar) 1/ 5/

2 8

1"

- Carga Máxima 3.150 4.500 9.000

Kg

- Potencia Máxima del Huinche 15 20 75

HP

- Ancho de la ranura 2,25 2,3125 2,875

"

- Alto de la ranura 2,75 2,75 3,5

"

- Largo del conjunto 18,125 20,125 24,5

"

- Ancho del conjunto 7 9 15,5 "

- Peso del conjunto 16 20 48 Kg

El diámetro de la polea debe ser 40 veces el diámetro del cable.

EQUIPOS Y MAQUINARIAS Página 14

UNIVERSIDAD NACIONAL SANTIAGO ANTUNEZ DE MAYOLO

“facultad de ingeniería de minas, geología y metalurgia”

Cables

Elementos que permiten la transmisión de la energía desde el Huinche a la pala.

Son las piezas de mayor consumo (desgaste) y es el elemento que debe ser

cuidadosamente vigilado para evitar accidentes graves y hasta fatales

(producidos por el corte violento del cable).

Se caracterizarán por:

- Diámetro 1/ 3/ 7/ "

2 4 8

- Peso lineal 0,6 1,38 2,1 Kg/cm

- Resistencia a la ruptura 12,7 24,2 38,3

toneladas

- Carrete de venta 458 - 500

metros

- Potencia de Huinche 20 50-75 50-75 HP

El cable se compone de:

- Alambres.

- Torones (compuestos de alambres de acero)

- Alma (que puede ser otro torón, alambres de acero o fibras sintéticas).

Alambre Alma

Torón

El cable se designa por el Nº de torones y el Nº de alambres por torón (6 × 7 =>

6 torones con 7 alambres cada uno), además por la composición del alma y el

torcido del cable (Torcido regular: El torcido de los torones es opuesto al sentido

de torsión de los alambres de cada torón, tienen una mayor resistencia al

aplastamiento. Torcido Lang: El torcido de los torones es en el mismo sentido de

torsión de los alambres de cada torón, tienen una mayor resistencia a la

abrasión, ruptura y al destrenzamiento).

EQUIPOS Y MAQUINARIAS Página 15

UNIVERSIDAD NACIONAL SANTIAGO ANTUNEZ DE MAYOLO

“facultad de ingeniería de minas, geología y metalurgia”

El alma del cable soporta los torones a su alrededor, pueden ser de distintos

materiales (alambres de acero, otro torón, otro cable, fibras sintéticas o

vegetales). Los cables con almas de acero son muy resistentes a los esfuerzos

(resistencia adicional a la ruptura), pero en condiciones extremas de temperatura

no son muy buenos, en cambio los de alma con fibras sintéticas resisten dichas

condiciones extremas, pero su resistencia a esfuerzos es mucho menor, por lo

que se utilizan cuando el cable no está sometido a dobleces.

También existen cables preformados, en que los alambres se fabrican con la

forma que tendrán en el cable mismo y que al cortarse conservan la forma espiral

y no se abren como los otros.

Puntos de recepción

REJA DE

PROTECCIÓN

DEL

POLEAS OPERADOR

GUÍAS

POLEA DE HUINCHE BASE DE

CABLE CABLE DE CONCRETO

COLA

PALA DETRACCIÓ RETROCESO

N CHIMENEA

Esquema de aplicación del sistema Scraper

En el piso se pueden disponer rieles de modo que la pala no se atasque en la

roca o no excave el terreno, lográndose una mejor eficiencia del sistema (al no

gastar energía en desatascarse o en excavar).

EQUIPOS Y MAQUINARIAS Página 16

UNIVERSIDAD NACIONAL SANTIAGO ANTUNEZ DE MAYOLO

“facultad de ingeniería de minas, geología y metalurgia”

3) EQUIPOS DE TRANSPORTE

A) TRASNPORTE SOBRE RIELES

La aplicación principal del transporte sobre rieles es llevar la mena de los lugares

de producción al punto de recolección como echaderos o tolvas de la

concentradora, también se utiliza para el movimiento de personal y materiales.

Las razones principales por las que se opta por un transporte sobre rieles es su

capacidad de mover grandes tonelajes, grades distancias, flexibilidad, seguridad,

confiabilidad y bajos costos de operación.

Las locomotoras, de acuerdo a la fuente de energía, actualmente son eléctricas

y diésel. Las locomotoras eléctricas pueden ser con baterías o una a troley se

basa en costos. Las locomotoras diésel evitan los riesgos eléctricos pero

contaminan el ambiente con gases de la combustión y crean riesgos de

incendios, por lo que es necesario una ventilación y prevención de incendios

adecuados.

EQUIPOS Y MAQUINARIAS Página 17

UNIVERSIDAD NACIONAL SANTIAGO ANTUNEZ DE MAYOLO

“facultad de ingeniería de minas, geología y metalurgia”

1) CARROS MINEROS

El diseño de los carros mineros ha evolucionado de simples cajoles a carros

con sofisticados mecanismos de descarga. En las minas pequeñas, se usan

carros de descarga lateral.

3.1 VAGÓN: Los vagones son vehículos destinados a la carga de diversos

elementos y materiales. Esos vagones se apoyan a su vez en unos elementos

denominados “bogies” que están compuestos por un chasis o armazón que aloja

dos ejes.

3.2 LOCOMOTORA Se denomina así a cualquier tipo de vehículo

autopropulsado utilizado en vías férreas o ferrocarriles para impulsar o arrastrar

otros tipos de unidades rodantes. Las locomotoras se diferencian de otros tipos

de vehículos de vías férreas autopropulsados en que sólo se utilizan como

unidades de arrastre y no están diseñadas para el transporte de pasajeros o de

cargas.

EQUIPOS Y MAQUINARIAS Página 18

UNIVERSIDAD NACIONAL SANTIAGO ANTUNEZ DE MAYOLO

“facultad de ingeniería de minas, geología y metalurgia”

Pueden ser a vapor Eléctricas o Diésel, sin embargo esta última es la más

utilizadas para el traslado de cargas puesto que no están expuestas a la falla del

suministro eléctrico y son menos contaminantes que las de vapor. Las

locomotoras son utilizadas para el traslado de cargas cuando se tienen áreas

para el traslado ya definidas y que además la ruta a cubrir esta establecida y está

acordado que será la misma durante largo tiempo. Inicialmente constituyen una

fuerte inversión.

3.2.1 LOCOMOTORAS ELÉCTRICAS

Las locomotoras eléctricas requieren la instalación de cables eléctricos de

alimentación a lo largo de todo el recorrido, que se sitúan a una altura por encima

de los trenes a fin de evitar accidentes. Esta instalación se conoce como

catenaria, debido a la forma que adopta el cable del que cuelga el cable

electrificado, que debe permanecer paralelo a las vías. Las locomotoras toman

la electricidad por un trolley, que la mayoría de las veces tiene forma de

pantógrafo y como tal se conoce.

3.2.1.1 DISPOSITIVOS ELÉCTRICOS DE UNA LOCOMOTORA

Dos Motores de Corrientes continua

Un Controlador de marcha hacia delante y hacia atrás

Dos Faros y un Interruptor

Una Bocina (Corneta)

Un Contacto Móvil

Resistencia

3.2.2 LOCOMOTORAS A BATERIA

En las minas, frecuentemente se usan las locomotoras de baterías para una

mayor facilidad o en operaciones no permanentes Para calcular la capacidad de

las baterías, se requiere conocer las condiciones de trabajo y el perfil de la vía.

Una manera de determinar la

capacidad de las baterías es

convertir el trabajo pies-libra a

Kilowatts/hora de un viaje de ida y

vuelta, luego se multiplica por el

número de viajes para obtener la

capacidad.

EQUIPOS Y MAQUINARIAS Página 19

UNIVERSIDAD NACIONAL SANTIAGO ANTUNEZ DE MAYOLO

“facultad de ingeniería de minas, geología y metalurgia”

3.2.2.1 SELECCIÓN DE BATERIA

En las minas, comúnmente se usan baterías de plomo-acido, por el menor

volumen que ocupan, y el voltaje de las celdas es generalmente 2 volts. Una

batería que se usa durante 6 horas requiere un recargado de 8 horas. Los

lugares de carguío de baterías deben estar muy ventilados para evitar la

acumulación del gas de hidrogeno que es explosivo.

Figura 6

3.2.3 LOCOMOTORAS A TROLLEY

Las locomotoras mineras a trolley de la serie "EE" , están destinadas para el

transporte horizontal sobre rieles, especialmente en minas con medio húmedo y

polvoriento sin riesgo de explosión de los polvos de carbón y gases metano. Es

capaz de desplazarse por carriles con pendiente superable de hasta 35‰ (2°) y

a temperaturas desde - 10 hasta + 35°C.

Las locomotoras de la serie "EE" están impulsadas por dos motores eléctricos

trifásicos asíncronos con enfriamiento autónomo y con variación de revoluciones

por convertidor de frecuencias, el cual facilita una marcha constante, así como

también un frenado efectivo, garantizado por dos sistemas de frenos

independientes para ambos puentes, el freno electrodinámico - con los motores

eléctricos y cajas de velocidades, y los frenos mecánicos de dos circuitos -

directamente en las ruedas.

EQUIPOS Y MAQUINARIAS Página 20

UNIVERSIDAD NACIONAL SANTIAGO ANTUNEZ DE MAYOLO

“facultad de ingeniería de minas, geología y metalurgia”

1) CARROS SEGÚN EL TIPO DE DESCARGA

4.1 Carros de descarga por el fondo. Para una operación eficiente y rápida se

han diseñado estos carros con una capacidad de carga de 15 a 30 toneladas.

Este tipo de carros, con una tolva adecuada, permite el vaciado continuo.

A B B

Figura 8

4.2 Carros tipo Granby. Es te tipo de carros es de uso frecuente en minas de

niveles múltiples para mover grandes tonelajes. Requiere de instalaciones

mecánicas para vaciar los carros.

Sistema Granby

Figura 9

EQUIPOS Y MAQUINARIAS Página 21

UNIVERSIDAD NACIONAL SANTIAGO ANTUNEZ DE MAYOLO

“facultad de ingeniería de minas, geología y metalurgia”

4.3 Carros de propósitos especiales. Es las minas se trasladan a personas y

se mueven materiales tales como: madera, explosivos, maquinarias, repuestos

y otros. Para ser eficientes y seguros en el manejo de personas y materiales,

se usan carros de diseño especial adecuados a la operación.

2) COMPONESTES DE UNA VIA FERROVIARIA

5.1 TROCHA La trocha varía de acuerdo a la mina y las condiciones de la misma.

En las minas metálicas, las locomotoras son menos anchas y más altas que en

las carboníferas. En general, en las minas metálicas las trochas varían de 18 a

36 pulgadas. Otros factores que determinan las trochas son la capacidad y peso

de las locomotoras.

EQUIPOS Y MAQUINARIAS Página 22

UNIVERSIDAD NACIONAL SANTIAGO ANTUNEZ DE MAYOLO

“facultad de ingeniería de minas, geología y metalurgia”

5.2 DIÁMETRO DE LAS RUEDAS DE LA LOCOMOTORA Las dimensiones

de las ruedas varían de acuerdo al peso de la locomotora, luz del piso a la

locomotora y velocidad de la misma. Ver la tabla 4.1

Pestaña Masa

Eje

Llanta

Diámetro

rueda:

6 a 14

Peso de la locomotora toneladas Diámetro de las ruedas (pulgadas)

cortas

1- ½ 14

2–4 16 – 21

4 – 10 24 – 26

11 – 15 30 – 33

15 – 20 35 – 36

Tabla 4.1 relación del diámetro de las ruedas al peso de las locomotoras

5.3 RIELES En la generalidad, se considera de 10 libras de peso por yarda de

riel, como mínimo, por tonelada corta de peso por cada rueda de la locomotora.

Ver la tabla 4.2

EQUIPOS Y MAQUINARIAS Página 23

UNIVERSIDAD NACIONAL SANTIAGO ANTUNEZ DE MAYOLO

“facultad de ingeniería de minas, geología y metalurgia”

5.4 DURMIENTES Los durmientes de 4 X 6 pulgadas de sección pueden ser

forzados colocando durmientes de acero entre durmientes de madera. Los

durmientes de 5 X 7 pulgadas presentan un buen servicio sin necesidad de

refuerzos en casi todas las condiciones. Se recomiendan los durmientes de 6 X

8 para rieles pesados, gradiente alta, curvas cerradas, locomotoras pesadas y

alto tráfico. La longitud de los durmientes, preferentemente, debe ser el doble

de la trocha o al menos la trocha más de 24 pulgadas. La altura de la sección del

durmiente será. Por lo menos, ¼ de pulgada más larga que la longitud del clavo

y el ancho del durmiente debe ser no menos de 1 3/8 pulgadas más largo que la

longitud del clavo. El espaciamiento de centro de los durmientes, generalmente,

es de 24 pulgadas y en las partes de alto tráfico, 16 pulgadas. Ver la tabla 4.3

Durmiente

5.5 BALASTO constituye la base de las vías férreas y están compuestos por

agregados gruesos (grava) los cuales le dan una buena estabilidad al suelo.

EQUIPOS Y MAQUINARIAS Página 24

UNIVERSIDAD NACIONAL SANTIAGO ANTUNEZ DE MAYOLO

“facultad de ingeniería de minas, geología y metalurgia”

Tabla 4.2 peso de rieles para locomotoras de 4 y 6 ruedas

Peso locomotora Peso del riel, libras por yarda

toneladas cortas Mínimo recomendado Mínimo recomendado

locomotora de 4 ruedas locomotora de 6 ruedas

2 12 – 16

4 16 – 25

5 16 – 25

6 20 – 30

8 25 – 30

10 30 – 40 20 – 30

13 30 – 50 25 – 40

15 40 – 50 30 – 40

20 50 – 60 40 – 50

25 60 – 70 50 – 60

30 75 – 85 60 – 70

35 80 – 85 70 – 80

40 85 – 90 75 – 85

50 95 – 10 85 – 95

Tabla 4.3 dimensiones de los durmientes en línea principal

Sección Peso normal Clavo Espaciamiento durmientes

pulgadas riel, lb/ yd pulgadas rieles de 30 pies, pulgadas

Intermedios Empalmes

4x6 60 – 75 3½ x½ 21 ½ 16

5x7 60 – 80 4½ x ½ 22 ½ 22 ½

6x8 85 – 100 5 ½ x 9/16 24 24

EQUIPOS Y MAQUINARIAS Página 25

UNIVERSIDAD NACIONAL SANTIAGO ANTUNEZ DE MAYOLO

“facultad de ingeniería de minas, geología y metalurgia”

Figura 17

5.6 CLAVOS Los clavos se miden debajo de la cabeza al extremo o punta, es

decir, solamente el pin, y la sección es cuadrada

Clavos rieleros Pernos rieleros

Figura 18

Tabla 4.4 clavos de riel

Dimensiones Cantidad de clavos Peso recomendado

pulgadas en 200 lb de riele libras/ yarda

2 ½ x 5/16 2 230 8 – 12

2 ½ x 3/8 1 650 12 – 16

3 x 3/8 1 380 12 – 20

3 ½ x 3/8 1 250 12 – 20

4 x 3/8 1 025 16 – 25

3 ½ x 7/16 890 16 – 25

4 x 7/16 780 20 – 30

4 ½ x 7/16 690 20 – 30

4 x ½ 605 25 – 35

4½ x ½ 518 25 – 35

5 x 9/16 405 40 – 56

5 ½ x 9/16 360 45 – 90

6 x 9/16 320 50 – 100

EQUIPOS Y MAQUINARIAS Página 26

UNIVERSIDAD NACIONAL SANTIAGO ANTUNEZ DE MAYOLO

“facultad de ingeniería de minas, geología y metalurgia”

3) CURVAS

Las curvas en la minas, son cortas y se miden en radios. Los trenes ruedan más

suavemente en rieles con radios de curvatura mayor que en aquellos de radios

menores. Las curvas más frecuentes en

las minas tienes 40, 50 o 60 pies de radio.

La experiencia aconseja que la trocha

debe ser incrementada 1/16 pulgadas por

cada 2 ½ grados de curvatura. Ver la tabla

4.5

Figura 19

4) PERALTE

Debido a la fuerza centrífuga, los trenes tienden a descarrilarse en las curvas.

Elevando el riel exterior de la curva, se contrapesa esta tendencia. En el Perú la

velocidad máxima es de 10 km/ hora (9.113pies /segundo), aunque en las vías

de extracción principales se permiten velocidades mayores.

El peralte se halla aplicando la siguiente formula:

𝑔 ∗ 𝑉2

𝑒=

32.2 𝑅

Dónde:

E = peralte, pulgadas

G = trocha, pulgadas

V = velocidad, pies/segundo

R = radio de curva, pies

EQUIPOS Y MAQUINARIAS Página 27

UNIVERSIDAD NACIONAL SANTIAGO ANTUNEZ DE MAYOLO

“facultad de ingeniería de minas, geología y metalurgia”

Distancia Diámetro de las ruedas, pulgadas

entre 14 16 18 20 22 24 26 28 30 33 36

ejes de

rueda

pulgadas

18 6

20 7 7

22 7 8 8

24 8 8 8 8

26 8 8 8 9 9

28 9 9 9 10 10

30 10 10 10 11 11 11

34 11 11 11 12 12 12 13

36 12 12 12 13 13 13 14

38 12 12 12 14 14 14 15 15

40 13 13 13 14 14 14 16 16 16

42 14 14 14 15 15 15 16 16 16

44 15 15 15 16 16 16 17 17 17 20

48 16 16 16 17 17 17 19 19 19 22 22

54 18 18 19 19 19 21 21 21 25 25

60 18 20 21 21 21 23 23 23 28 28

66 22 23 23 23 26 26 26 31 31

72 25 26 26 26 28 28 28 34 34

84 29 30 30 30 33 33 33 39 39

96 34 34 34 37 37 37 45 45

108 39 39 39 43 43 43 51 51

144 52 52 52 56 56 56 68 68

5) RESISTENCIA AL RODAMIENTO DE LOS TRENES

Las resistencias que se generan en los trenes sobre los rieles, pueden ser

consideradas de las siguientes fuentes

1. Resistencia a la carga rodante

2. Resistencia al movimiento de la locomotora

3. Resistencia a las curvas.

4. Resistencia a la gradiente

5. Resistencia de la adherencia de las ruedas a la línea riel

6. Resistencia a la aceleración y desaceleración.

EQUIPOS Y MAQUINARIAS Página 28

UNIVERSIDAD NACIONAL SANTIAGO ANTUNEZ DE MAYOLO

“facultad de ingeniería de minas, geología y metalurgia”

8.1 RESISTENCIA A LA CARGA RODANTE:

Esta resistencia depende de los cojinetes de los carros, condición de los rieles y

en las minas varía del 1 a 2% de la carga bruta. En los cojinetes de rodamiento

se3 considera de 20 libras por tonelada y en las bocinas de 30 libras por

tonelada.

8.2 RESISTENCIA AL MOVIMIENTO DE LA LOCOMOTORA:

Se considera 20 libras por tonelada de la locomotora.

8.3 RESISTENCIA A LAS CURVAS:

Esta resistencia depende de la magnitud de la trocha en las curvas, ancho y

diámetro de las ruedas, velocidad, radio de curvatura, número de carros en las

curvas, etc. Se considera 0.5 a1 libra por tonelada por grado de curva de la parte

del tren contenida en la curva.

8.4 RESISTENCIA A LA GRADIENTE:

Para calcular la gradiente, se expresa en porcentaje en lugar de grados. Se

considera 20libras por cada ciento de gradiente. En la resistencia a la gradiente

se debe considerar el peso total de los carros cargados y la locomotora. La

legislación peruana permite un máximo de gradiente de 6 x 1000 (0.6%).

8.5 RESISTENCIA A LA ADHERENCIA DE LAS RUEDAS A LAS LÍNEAS DEL RIEL:

Esta adherencia depende del material de la rueda y la condición de la línea riel.

Por ejemplo, la adherencia será menor si la línea estás mojada. Se estima en

20% para las de fierro fundido y 25% para las de acero, del peso de la

locomotora.

8.6 RESISTENCIA A LA ACELERACIÓN Y DESACELERACIÓN:

Generalmente, esta resistencia es despreciada. Para propósitos mineros, es

suficiente considerar una aceleración de 0.146 a 0.292 pies/segundo^2 igual a

0.1 a 0.2 millas por hora por segundo, que equivale de 10 a 20 libras por tonelada

de peso de la locomotora más los carros cargados. En las minas subterráneas,

es suficiente considerar una desaceleración de 0.146 pies/segundo^2. Un tren

que viaja a la velocidad de 9,113 pies/segundo (10 km/hora) para en:

𝑣2

𝑠=

2𝑎

Dónde:

S = distancia en pies.

v = velocidad en pies/segundo

a= desaceleración, pies/segundos^2

EQUIPOS Y MAQUINARIAS Página 29

UNIVERSIDAD NACIONAL SANTIAGO ANTUNEZ DE MAYOLO

“facultad de ingeniería de minas, geología y metalurgia”

Remplazando:

9,1132

𝑠=

2 × 0,146

𝑠 = 284,4 𝑝𝑖𝑒𝑠

6) FUERZA DE TRACCIÓN DE LA LOCOMOTORA

La fuerza de tracción teórica de una

locomotora con ruedas de fierro fundido es de

20% y de acero 25% de su peso. Cuando se

usa arena, estas fuerzas aumentan a 25 y

30% respectivamente. Esta fuerza debe ser

por lo menos 15% mayor a la resistencia del

tren. La fuerza de tracción se calcula con la

siguiente formula.

𝐹 = 𝐿 × 𝑅𝑡 + 𝑊 × 𝑅𝑡

Dónde:

Figura 19

Rt= Rr + 20xG hacia arriba.

Rt= Rr + 20x(-G) hacia abajo.

7) FUERZA DE FRENADO DE LA LOCOMOTORA

Esta fuerza se asume de 80 a 85% de la fuerza

de tracción. Cuando se frena o para la

locomotora, la gravedad ayuda con 20 libras

por tonelada corta por cada por ciento de

gradiente hacia abajo. También se puede

calcular con las siguientes formulas:

Fuerza de frenado hacia abajo:

F = 2 000 AL + W (Rt – 20G) – L (20G)

Fuerza de frenado hacia arriba:

F = 2 000 AL + W (Rr – 20G) + L (20G)

EQUIPOS Y MAQUINARIAS Página 30

UNIVERSIDAD NACIONAL SANTIAGO ANTUNEZ DE MAYOLO

“facultad de ingeniería de minas, geología y metalurgia”

Dónde:

A = adherencia a nivel, expresado en decimales ruedas de fierro fundido = 0.20

ruedas de acero = 0.25

L = peso de la locomotora, toneladas cortas

W = peso de la carga rodante (peso de carga + peso carros), toneladas cortas

Rt = resistencia de los cojines de los carros, libras por tonelada corta

Rr = resistencia de los cojines de a locomotora, libras por tonelada corta

G = gradiente, por ciento

8) PESO DE LOS CARROS VACÍOS

Estos varían de 46 a 63% del peso neto de la carga

9) CICLOS DE TRANSPORTE

Estimar el tiempo de ciclo es difícil. Para hacer el ciclo más rápido se dispone

de instalaciones y dispositivos tales como parrillas, martillos neumáticos o

hidráulicos para romper las rocas mayores a la luz de las parillas, compuertas

accionadas por pistones, tolvas, carros con tolvas traslapadas, mecanismos para

vaciar, carros, locomotoras en tándem equipadas con controladores magnéticos

o neumáticos para duplicar la fuerza de tracción y otros.

13. DETERMINACIÓN DEL PESO LA LOCOMOTORA

1. Cuando se considera la aceleración:

Una de las fórmulas de amplio uso para su determinación es la siguiente:

𝑾(𝑭 + 𝟐𝟎𝑮 + 𝟏𝟎𝟎𝒂)

𝐿=

𝟒𝟖𝟎 − 𝟐𝟎𝑮 − 𝟏𝟎𝟎𝒂

2. Sin considerar la aceleración:

Una de las fórmulas de mayor uso para gradientes a nivel o hacia arriba

es la siguiente:

𝑾 (𝑭 + 𝟐𝟎𝑮)

𝐿=

𝟐𝟎𝟎𝟎𝑨 − 𝟐𝟎 − 𝟐𝟎𝑮

EQUIPOS Y MAQUINARIAS Página 31

UNIVERSIDAD NACIONAL SANTIAGO ANTUNEZ DE MAYOLO

“facultad de ingeniería de minas, geología y metalurgia”

Dónde:

L = peso de la locomotora, toneladas cortas

𝑎 = 0.1 a 0.2 mphps (millas por hora por segundo) = 0.146 a 0.292

pies/segundo2

W = peso de la carga rodante, toneladas cortas

G = gradiente, por ciento

F = resistencia a la carga rodante en función de W, libras por tonelada

corta

A = adherencia a nivel, expresado en decimales ruedas de fierro fundido

= 0.20 ruedas de acero = 0.25

Cuando se utiliza ruedas de acero en una locomotora a troley, la

adherencia A es igual a 0.25 entonces se tiene:

𝑾 (𝑭 + 𝟐𝟎𝑮)

𝐿=

𝟒𝟖𝟎 − 𝟐𝟎𝑮

A) EQUIPOS DE BAJO PERFIL

El camión de bajo perfil, está diseñado para operar en labores subterráneas,

de allí que en su diseño se privilegia su poca altura en comparación a

camiones de la misma carga.

Para mantener constante la capacidad de un camión, de tal modo de lograr una

menor altura de este, es claro que las dimensiones que deberán compensar esta

restricción son el largo y el ancho, como nosotros deseamos minimizar el costo

en construcción de galerías, debemos preocuparnos de minimizar la sección, es

decirse nos restringe más aún nuestro problema, y la única solución es aumentar

el largo, pero al hacerlo se nos produce un problema con el aumento de los radios

de giro del equipo, la solución a ello viene dada por la incorporación de una

articulación (entre la unidad de mando - potencia y la unidad de carga), que

permite disminuir los radios de curvatura.

Teniendo esta situación vemos que tampoco es muy benéfico el incrementar el

largo del equipo, por problemas de libertad de movimiento, por lo que se tuvo

que acomodar los componentes del equipo de modo de aprovechar y

compatibilizar al máximo la capacidad dimensional con la capacidad de carga,

es así como nace el camión de bajo perfil.

EQUIPOS Y MAQUINARIAS Página 32

UNIVERSIDAD NACIONAL SANTIAGO ANTUNEZ DE MAYOLO

“facultad de ingeniería de minas, geología y metalurgia”

Estos equipos pueden ser eléctricos o con motor diésel, su elección dependerá

de las condiciones requeridas, como lo hemos dicho siempre.

EQUIPOS Y MAQUINARIAS Página 33

UNIVERSIDAD NACIONAL SANTIAGO ANTUNEZ DE MAYOLO

“facultad de ingeniería de minas, geología y metalurgia”

B) CAMIONES ARTICULADOS

Surgen como una alternativa para trabajos de minería cielo abierto o

subterráneo. Estos equipos tienen una articulación situada aproximadamente

entre el primer tercio delantero del equipo y el resto de él, que permite un menor

radio de giro, lo que se traduce como un ahorro al diseñar caminos y accesos.

Dentro de sus características se destaca su alta flotabilidad, es decir su

capacidad de operar por caminos fangosos y en mal estado, estos camiones

solo poseen un par de ruedas por eje lo que lleva a que sean de mayor tamaño

ayudando con esto a la flotabilidad del equipo.

Estos equipos son más veloces, operan en pendientes más pronunciadas, en

cuanto a su capacidad de carga son similares a los camiones convencionales

pero sus ventajas en otros aspectos son mayores. Los camiones articulados

pueden tener 2 ejes o 3, disponiendo de doble tracción para los de 2 ejes y doble

o triple para los equipos de 3 ejes.

EQUIPOS Y MAQUINARIAS Página 34

UNIVERSIDAD NACIONAL SANTIAGO ANTUNEZ DE MAYOLO

“facultad de ingeniería de minas, geología y metalurgia”

Características para camiones 2 ejes / 3 ejes:

Peso vacío: 15-28 / 17.3-28 ton

Peso máximo: 33-64/ 40-64 ton

Velocidad máxima: 46-55 / 42-55 km/h

Sistema hidráulico: 18-30 seg en descarga

EQUIPOS Y MAQUINARIAS Página 35

UNIVERSIDAD NACIONAL SANTIAGO ANTUNEZ DE MAYOLO

“facultad de ingeniería de minas, geología y metalurgia”

EQUIPOS Y MAQUINARIAS Página 36

UNIVERSIDAD NACIONAL SANTIAGO ANTUNEZ DE MAYOLO

“facultad de ingeniería de minas, geología y metalurgia”

C) CAMIONES SUPRA.

Estos equipos, nacidos dentro del duro ambiente minero, presentan una

compacidad, robustez, versatilidad y potencia muy superior a sus hermanos

estándar de aplicación en movimiento de tierras. Es este tipo de entorno el que

les ha hecho evolucionar hasta los equipos actuales, donde el concepto de

modularidad y fácil acceso a los puntos de inspección y mantenimiento salta a

la vista cuando son comparados con aquellos.

Esa incursión en el terreno de lo ambivalente ha alcanzado su cenit con los

camiones SUPRA de 40 a 80 toneladas, con una caja de volteo lateral y un tren

de rodaje 5 x 5 único en su campo de aplicación. Este dumper, capaz de

alcanzar hasta 30 km/h, representa una gran versatilidad para trabajos

combinados entre labores de interior y superficie.

La excelente maniobrabilidad de estos camiones, dada por sus 4 ejes

direccionales, les permite trasegar por túneles de 7,7 m de anchura con giros

en ángulo recto con radio interior de 9,2 m. Puede decirse que este tipo de

camión es, actualmente, el camión rígido con mayor maniobrabilidad y

compacidad para esta capacidad de carga del mercado.

EQUIPOS Y MAQUINARIAS Página 37

UNIVERSIDAD NACIONAL SANTIAGO ANTUNEZ DE MAYOLO

“facultad de ingeniería de minas, geología y metalurgia”

EQUIPOS Y MAQUINARIAS Página 38

UNIVERSIDAD NACIONAL SANTIAGO ANTUNEZ DE MAYOLO

“facultad de ingeniería de minas, geología y metalurgia”

Características generales

Radio de giro de 9,2 metros.

Capacidad en pequeños túneles.

Alta disponibilidad.

Lubricación automática.

Posee cinco ejes.

Descarga hacia el costado (descarga lateral).

Trabaja en niveles más profundo.

Acceso solo por rampa de acceso.

Posee cámaras de reversa y carga.

Fácil mantenimiento, no necesita herramientas especiales.

Capacidad de carga 80.000 Kg.

Peso total de carga: 138.000 Kg.

Entra en túneles de 5 x 5 metros.

El carguío se realiza mediante los buzones de traspaso.

EQUIPOS Y MAQUINARIAS Página 39

UNIVERSIDAD NACIONAL SANTIAGO ANTUNEZ DE MAYOLO

“facultad de ingeniería de minas, geología y metalurgia”

FORMULAS DE APLICACIÓN:

1.- Capacidad real del carro

CRC = (CTC * fll)/fe; m3

Donde:

CTC = Capacidad teórica del carro, dado por el fabricante.

Ejemplo: V40 significa carro en V de 40 pie3 de capacidad teórica.

Puede hallarse: ancho * longitud * altura * factor de corrección geométrica

fll = Factor de llenado, que depende del grado de fragmentación, pericia del operador, estado

de la máquina, etc. Oscila entre 0,5 y 0,8.

fe = Factor de esponjamiento del mineral, es decir el contenido de vacíos entre partículas. Se

considera en todo cálculo similar para hallar el volumen a transportar. Está dado por el peso

específico, grado de humedad, fragmentación, etc. Oscila entre 1,1 a 2,5.

2.- Capacidad real de la pala

CRP = (CTP * fll)/fe

Donde:

CTP = Capacidad teórica de la pala, dado por el fabricante. También puede hallarse.

3.- Tiempo de carga de cada carro

Tcarro = ((CRC/CRP) * t1) + t2; min

Donde:

CRC/CRP = Relación de cucharas necesarias para llenar el carro, sirve para determinar el tipo de

pala en función a la capacidad del carro.

t1 = Duración promedio del ciclo carguío - descarguío de cada cuchara; min

t2 = Duración promedio de cambio de carro lleno por vacío; min

EQUIPOS Y MAQUINARIAS Página 40

UNIVERSIDAD NACIONAL SANTIAGO ANTUNEZ DE MAYOLO

“facultad de ingeniería de minas, geología y metalurgia”

4.- Tiempo de carga, transporte y descarga del convoy

Tconvoy = Tcarro * n + t3; min

Donde:

n = Número de carros del convoy

t3 = Tiempo promedio del ciclo transporte con carga, vaciado y transporte de regreso vacío del

convoy; min

5.- Convoy transportado por hora

Convoy/hora = (60/Tconvoy) *

Donde:

60= minutos/hora

= Factor de utilización de la pala considerando los tiempos muertos por chequeos, instalación

de la línea riel, descansos, viaje del convoy, etc. Oscila entre 0,5 a 0,85.

6.- Convoy transportado por guardia

Convoy/guardia = Convoy/hora * TE

Donde:

TE = Trabajo efectivo de la pala; horas

7.- Tonelaje transportado por hora

Ton/hora = CRC * p.e. * Convoy/hora * n

Donde:

p.e. Peso específico del material; adimensional

EQUIPOS Y MAQUINARIAS Página 41

UNIVERSIDAD NACIONAL SANTIAGO ANTUNEZ DE MAYOLO

“facultad de ingeniería de minas, geología y metalurgia”

8.- Tonelaje transportado por guardia

Ton/gdia = Ton/hora * TE

Ejercicio 1:

Se tienen los siguientes datos:

Carro minero con dimensiones interiores:

ancho = 0,97 m altura = 0,81 m longitud = 1,91 m

Factor de corrección geométrica, 0,775

Factor de llenado, 0,80

Factor de esponjamiento, 1,60

Pala mecánica con capacidad de cuchara de 0,198 m3

Tiempo carguío - descarguío de la cuchara, t1 = 1 min

Tiempo cambio de carro vacío por lleno, t2 = 2 min

Tiempo transporte y vaciado, t3 = 12 min

Tiempo efectivo de trabajo, TE = 4,5 horas

Número de carros del convoy, 8

Factor de utilización de la pala, 0,85

Peso específico del mineral, 2,8

Solución:

CRC = (0,97 * 0,81 * 1,91 * 0,755 * 0,80)/1,6 = 0,57 m3

CRP = (0,198 * 0,80)/1,6 = 0,10 m3

Tcarro = ((0,57/0,10) * 1) + 2 = 7,7 min

Tconvoy = (7,7 * 8) + 12 = 73,6 min

Convoy/hora = (60 * 73,6) * 0,85 = 0,69

Convoy/gdia = (0,69 * 4,5 = 3,11

Ton/hora = 0,57 * 2,8 * 0,69 * 8 = 8,81

EQUIPOS Y MAQUINARIAS Página 42

UNIVERSIDAD NACIONAL SANTIAGO ANTUNEZ DE MAYOLO

“facultad de ingeniería de minas, geología y metalurgia”

Ton/gdia = 8,81 * 4,5 = 39,65

2. Otras formulas :

1. Esfuerzo tractor necesario

En = (PL * (Rr + Rg)) + (PC * (Rr + Rg))

Donde:

En = Fuerza máxima utilizada por la locomotora para efectuar un trabajo, es decir poner en movimiento

su propio peso y el peso del convoy; lbs

PL = Peso de la locomotora; TC

Rr = Coeficiente de resistencia debido a la fricción o rodamiento de las ruedas con el eje debido al tipo

de rodajes con que cuenta, sea de la locomotora o de los carros.

Rodajes cónicos = 10 lbs/TC

Rodajes cilíndricos = 15 a 20 lbs/TC

Rodajes de bolas = 30 lbs/TC

+ = Significa que se suma cuando el tren se desplaza con gradiente positiva y se resta en caso contrario.

Rg = Coeficiente de resistencia debido a la gradiente de la vía. En la práctica, se considera 20 lbs/TC

por cada 1% de gradiente, es decir:

Rg = 8 lb/TC para gradiente de 0,4%

Rg = 10 lb/TC para gradiente de 0,5%

PC = Peso del convoy; TC

2. Peso del convoy

PC = N * (Pc + Pm)

Donde:

N = Número de carros

Pc = Peso de cada carro vacío; TC

Pm = Peso del mineral en cada carro; TC

EQUIPOS Y MAQUINARIAS Página 43

UNIVERSIDAD NACIONAL SANTIAGO ANTUNEZ DE MAYOLO

“facultad de ingeniería de minas, geología y metalurgia”

3. Peso de la locomotora

PL = (PC * (Rr + Rg))convoy/(500 - (Rr + Rg))locomotora

4. Número de viajes por guardia

NV/gdia = (Horas efectivas de trabajo)/(hora/ciclo)

5. Tonelaje por viaje

Ton/viaje = (Ton/gdia)/(NV/gdia)

6. Número de carros

Ncarros = (Ton/viaje)/(capacidad carro)

7. Potencia del motor

HP = (En * V)/(375 * e)

Donde:

En = Esfuerzo necesario (vacío o con carga); lbs

V = Velocidad; milla/hora

e = Eficiencia del motor; oscila entre 0,7 a 0,9

8. Consumo de corriente eléctrica convoy con mineral

Watt-hora = (Distancia * En)/ 1 760

Donde:

Distancia = Longitud recorrida; pies

En = Esfuerzo necesario de tren con carga; lbs

1 760 = Constante para tranformar a watt-hora

9. Consumo de corriente eléctrica convoy vacío

Watt-hora = (Distancia * En)/ 1 760

Donde:

En = Esfuerzo necesario de tren vacío; lbs

EQUIPOS Y MAQUINARIAS Página 44

UNIVERSIDAD NACIONAL SANTIAGO ANTUNEZ DE MAYOLO

“facultad de ingeniería de minas, geología y metalurgia”

10. Resistencia eléctrica de eclisado

Ohmios = Número de rieles * Resistencia de eclisa; ohm

Donde:

Resistencia de cada eclisa = Resistencia eléctrica de cada eclisa en función al tipo de fijación de la

misma:

Eclisado por soldadura aluminotérmica despreciable

Eclisado por soldadura convencional 30 a 40 ohm

Eclisado convencional 200 a 300 ohm

11. Peralte *

Peralte = (5 * V2)/R

Donde:

Peralte = Pendiente lateral de la vía o diferencia de cota entre las rieles en curvas; mm

V = Velocidad del tren; km/hora

R = Radio de curvatura; m

* Según Tratado de Laboreo de Minas por H. Fritzche. Tomo I - Pág. 356

Ejercicio No. Ore Pass

M

R WastePass

Tolva

Del Ore pass, un convoy de 10 carros transporta mineral económico a la tolva en cancha y allí es cargado

con relleno que lo transportará y descargará en el Waste pass, distante 530 m. Los parámetros son:

Tiempo efectivo de trabajo 6 horas

Gradiente de la vía 0,4%

Peso de cada carro vacío 1 800 lbs

Capacidad de cada carro 3 315 lbs mineral económico

2 300 lbs relleno

EQUIPOS Y MAQUINARIAS Página 45

UNIVERSIDAD NACIONAL SANTIAGO ANTUNEZ DE MAYOLO

“facultad de ingeniería de minas, geología y metalurgia”

Eficiencia del motor 0,90

Velocidad media del tren 9 km/hora

Carros con rodajes de bolas

Locomotora con rodajes cilíndricos

Tiempo de cada ciclo (mineral - relleno) 25 minutos

Hallar:

1) Número de viajes por guardia 8) Esfuerzo tractor necesario con mineral

2) Peso del convoy con mineral 9) Esfuerzo tractor necesario con relleno

3) Peso del convoy con relleno 10) Potencia del motor con mineral

4) Peso del tren con mineral 11) Potencia del motor con relleno

5) Peso del tren con relleno 12) Consumo de corriente con mineral

6) Tonelaje de mineral por viaje 13) Consumo de corriente con relleno

7) 7. Tonelaje de relleno por viaje 14) 14. Consumo de corriente por ciclo

Solución:

1. NV/gdia = 6/(25/60) = 14,4

2. Peso convoy con mineral = 10 * (1 800 + 3 315) = 51 150 lbs = 25,58 TC

3. Peso convoy con relleno = 10 * (1 800 + 2 300) = 41 000 lbs = 20,50 TC

4. Peso tren con mineral = PL + PC

PL = (25,58 * (30 + 8))/(500 - (20 + 8) = 2,06 TC

Ptren = 2,06 + 25,58 = 27,64

5. Peso tren con relleno = 20,5 + 2,06 = 22,56 TC

6. Ton/viaje mineral = 10 * (3,315/2 000) = 16,58 TC

7. Ton/viaje relleno = 10 * (2 300/2 000) = 11,50 TC

8. Esfuerzo con mineral = (2,06 * (20 - 8) + (25,58 * (30 - 8) = 587,48 lbs

9 Esfuerzo con relleno = (2,06 * (20 + 8) + (20,50 * (30 + 8) = 836,68 lbs

10. Potencia motor mineral = (587,48 * (9/1.60932)/(375 * 0,9) = 9,7 HP

11. Potencia motor relleno = (836,68 * (9/1,60932)/(375 * 0,9) = 13,86 HP

12. Corriente eléctrica mineral = ((530 * 3,28) * 587,48)/1 760= 580,27 watt-hora

13. Corriente eléctrica relleno = ((530 * 2,28) * 836,68)/1 760 = 826,41 watt-hora

14. Corriente eléctrica ciclo = 580,27 + 826,41 = 1 406,68 watt-hora

EQUIPOS Y MAQUINARIAS Página 46

UNIVERSIDAD NACIONAL SANTIAGO ANTUNEZ DE MAYOLO

“facultad de ingeniería de minas, geología y metalurgia”

3.DETERMINACIÓN DEL PESO LA LOCOMOTORA

3. Cuando se considera la aceleración:

Una de las fórmulas de amplio uso para su determinación es la siguiente:

𝑾(𝑭 + 𝟐𝟎𝑮 + 𝟏𝟎𝟎𝒂)

𝐿=

𝟒𝟖𝟎 − 𝟐𝟎𝑮 − 𝟏𝟎𝟎𝒂

4. Sin considerar la aceleración:

Una de las fórmulas de mayor uso para gradientes a nivel o hacia arriba

es la siguiente:

𝑾 (𝑭 + 𝟐𝟎𝑮)

𝐿=

𝟐𝟎𝟎𝟎𝑨 − 𝟐𝟎 − 𝟐𝟎𝑮

Dónde:

L = peso de la locomotora, toneladas cortas

𝑎 = 0.1 a 0.2 mphps (millas por hora por segundo) = 0.146 a 0.292

pies/segundo2

W = peso de la carga rodante, toneladas cortas

G = gradiente, por ciento

F = resistencia a la carga rodante en función de W, libras por tonelada

corta

A = adherencia a nivel, expresado en decimales ruedas de fierro fundido

= 0.20 ruedas de acero = 0.25

Cuando se utiliza ruedas de acero en una locomotora a troley, la

adherencia A es igual a 0.25 entonces se tiene:

𝑾 (𝑭 + 𝟐𝟎𝑮)

𝐿=

𝟒𝟖𝟎 − 𝟐𝟎𝑮

EJEMPLO 1:

Dadas las siguientes condiciones, seleccionar la locomotora a troley y

carros para el transporte de mena de la mina a la concentradora:

1. La concentradora trata 2000 toneladas cortas/ dia, 7 dias a la semana.

2. Gradiente 6/1000 en descenso con carga = 0.6%

3. Distancia de la tolva de concentradora: 5000 pies

4. Turnos de trabajo de la locomotora: 2 de 8 horas cada uno, 6 dias a la

semana

5. Carros provistos de rodamientos.

6. Las ruedas de la locomotora son de acero

7. La aceleración es de 0.1 mphps.

Solución:

1. Tonelaje por turno de la locomotora:

𝟕 𝒅𝒊𝒂𝒔∗𝟐𝟎𝟎𝟎𝒕𝒐𝒏/𝒅𝒊𝒂

= 1166.6666 se redondea a 1180 toneladas

𝟔 𝒅𝒊𝒂𝒔∗𝟐 𝒕𝒖𝒓𝒏𝒐𝒔/𝒅𝒊𝒂

EQUIPOS Y MAQUINARIAS Página 47

UNIVERSIDAD NACIONAL SANTIAGO ANTUNEZ DE MAYOLO

“facultad de ingeniería de minas, geología y metalurgia”

2. Estimación del tiempo de ciclo de viaje:

Llenado de un carro 1min

Vaciado de un carro 1min

Velocidad del convoy 32 808 pies por hora (10km/hora)

Tiempo de viaje ida y vuelta:

𝟔𝟎 𝐦𝐢𝐧∗ 𝟐 ∗ 𝟓𝟎𝟎𝟎 𝒑𝒊𝒆𝒔

= 𝟏𝟖. 𝟐𝟖𝟖 𝒎𝑖𝑛

𝟑𝟐 𝟖𝟎𝟖 𝒑𝒊𝒆𝒔/𝒉𝒐𝒓𝒂

Tiempo de ciclo considerando 10 carros:

2 * 10 + 18.288 = 38.3 casi 40 min

3. Tiempo neto de trabajo por turno:

7 horas * 50 min/hora de trabajo =350 minutos

4. Numero de ciclos por turno: 350/40 =8.75 casi 9 ciclos

5. Tonelaje por carro por viaje:

1180 𝑡𝑜𝑛

= 13.111 𝑡𝑜𝑛𝑒𝑙𝑎𝑑𝑎𝑠

9 𝑣𝑖𝑎𝑗𝑒𝑠 ∗ 10 𝑐𝑎𝑟𝑟𝑜𝑠

6. Peso de la carga rodante considerando peso de carro vacio igual a

70% de la carga:

10 carros * 13.1 ton/carro *1.7 = 222.7 casi 223 toneladas cortas

7. Peso de la locomotora considerando que las ruedas son de acero:

Aplicando:

𝑊(𝐹 + 20𝐺 + 100𝑎)

𝐿=

480 − 20𝐺 − 100𝑎

Se tiene:

223(20 + 20(−0.6) + 100(0.1))

𝐿= = 8.33

480 − 20(−0.6) − 100(0.1)

=8.33 casi 9 toneladas.

Si se tiene los pesos reales de los carros vacíos y la carga, se deben

utilizar estos datos en lugar de los asumidos.

Comprobación:

Gradiente = 0.6 % hacia abajo

EQUIPOS Y MAQUINARIAS Página 48

UNIVERSIDAD NACIONAL SANTIAGO ANTUNEZ DE MAYOLO

“facultad de ingeniería de minas, geología y metalurgia”

4. CONCLUSIONES

La eficiencia y el costo de efectividad de camiones es sensible a diversos

elementos, pero cada uno de ellos afecta los costos en un menor grado. La gran

variedad de equipos de carguío y transporte para la minería subterránea y el tipo

de explotación utilizado nos va a determinar si nuestro sistema es adecuado o

inadecuado el cual en combinación de varios factores, aunque ello parezca

insignificante, puede resultar costosa en un sistema de transporte y carguío.

En minería subterránea, factores como la profundización de los yacimientos, la

aparición de rocas más competentes y por ende con una fragmentación más

gruesa, la disminución de la ley del mineral y un aumento progresivo de los costos

asociados a la extracción del mineral, han gatillado la necesidad de estudiar

alternativas que permitan aumentar la productividad del sistema, con el fin de

mantener o mejorar la rentabilidad del negocio minero. Y en este sentido, la

evolución del sistema de manejo de materiales en la minería subterránea ha sido

adoptada para manejar la presión asociada a los equipos capaces de manejar

granulometría más gruesa.

De esta forma, aparecen los LHD (load-haul-dump), que basados en el concepto

de Cargar-Transportar y Descargar surgen como la solución más efectiva para

compatibilizar la terna Rendimiento-Capacidad-Maniobrabilidad. Esta estaba

limitada principalmente a la necesidad de minimizar el desarrollo de infraestructura

y por ende el costo que implica construir accesos a labores subterráneas. Si bien

los equipos LHD pueden realizar labores de carguío y transporte, el estado del arte

muestra que no se debe exigir distancias de transporte sobre los 300 metros. Esto

debido a que mermaría la vida útil de los componentes mecánicos del equipo,

puesto que no fueron diseñados para transportar grandes distancias. La capacidad

de carga está sujeta al tamaño del balde, y éste a la vez, del tamaño del equipo

LHD.

EQUIPOS Y MAQUINARIAS Página 49

UNIVERSIDAD NACIONAL SANTIAGO ANTUNEZ DE MAYOLO

“facultad de ingeniería de minas, geología y metalurgia”

5. BIBLIOGRAFIA

- http://es.wikipedia.org/wiki/Mina_(miner%C3%ADa)

- http://es.wikipedia.org/wiki/M%C3%A1quina

-Maquinaria-equipo-construcción

-Capacitación continua Curso de Perforación y Voladura – Minera Ares

- Equipos LHD en minas subterráneas

- Cap II Operaciones unitarias, Carguío -Camiones, Cargadores

EQUIPOS Y MAQUINARIAS Página 50

También podría gustarte

- Yaser Informe de Fisica 3Documento12 páginasYaser Informe de Fisica 3Robles VladimirAún no hay calificaciones

- Ley de GaussDocumento3 páginasLey de GaussRobles VladimirAún no hay calificaciones

- Seminario Calor DilatacionDocumento3 páginasSeminario Calor DilatacionRobles VladimirAún no hay calificaciones

- Informe de Practica de Laboratorio #04 Fisica IiiDocumento13 páginasInforme de Practica de Laboratorio #04 Fisica IiiRobles VladimirAún no hay calificaciones

- Geologia Salida de Campo A MonterreyDocumento14 páginasGeologia Salida de Campo A MonterreyCarolina Carbajal100% (1)

- Bombas para La MineríaDocumento39 páginasBombas para La MineríaRobles VladimirAún no hay calificaciones

- WnievesDocumento153 páginasWnievesSanchez LuisAún no hay calificaciones

- Banco Popular - Internet Banking PDFDocumento1 páginaBanco Popular - Internet Banking PDFLeonard PolancoAún no hay calificaciones

- Periodismo de Investigación 3 ActividadDocumento8 páginasPeriodismo de Investigación 3 ActividadAna Ruiz ChirinoAún no hay calificaciones

- Guía de Medicina Legal 5to Semestre UsmDocumento11 páginasGuía de Medicina Legal 5to Semestre Usmjonath flores100% (5)

- Tarea 6.1 - Métodos de Búsqueda de Ideas para Posibles Soluciones - Miguel MartínezDocumento12 páginasTarea 6.1 - Métodos de Búsqueda de Ideas para Posibles Soluciones - Miguel MartínezMiguel MartinezAún no hay calificaciones

- ZeilaDocumento4 páginasZeilaAnthony AraujoAún no hay calificaciones

- Laboratorio 8. - MaderasDocumento9 páginasLaboratorio 8. - Maderas2K20NoCapAún no hay calificaciones

- Edificio Miguel ClaroDocumento38 páginasEdificio Miguel ClaroLeidy PerezAún no hay calificaciones

- Germanica Nueva MedicinaDocumento11 páginasGermanica Nueva Medicinafelipe4alfaro4salas100% (1)

- Constitucion Estados FreemanDocumento3 páginasConstitucion Estados FreemanmazatlrichAún no hay calificaciones

- 005 - Modelo de Traslado de PersonalDocumento1 página005 - Modelo de Traslado de Personalaxel vidalon cardenasAún no hay calificaciones

- Extraccion de Leche MaternaDocumento20 páginasExtraccion de Leche MaternaVanny DLAún no hay calificaciones

- Proyecto Científico Sexto P2Documento14 páginasProyecto Científico Sexto P2Sirena Montaño100% (1)

- Boulevard 125Documento128 páginasBoulevard 125Fernando Sanchez SanchezAún no hay calificaciones

- Jocca 6643 Sewing MachineDocumento24 páginasJocca 6643 Sewing Machinecloud999Aún no hay calificaciones

- ENVIO 2021 - InicialDocumento5 páginasENVIO 2021 - InicialKIESER DE LA PEÑA GASPARAún no hay calificaciones

- MediosdedesempeñoDocumento8 páginasMediosdedesempeñodeysi del cidAún no hay calificaciones

- Manual Mod 2Documento12 páginasManual Mod 2JoseImannuelLopezAún no hay calificaciones

- 002 - Funciones de TextoDocumento34 páginas002 - Funciones de TextoBrucie GarciaAún no hay calificaciones

- Resultados CD Primarias Ter Por Mesa 1Documento84 páginasResultados CD Primarias Ter Por Mesa 1Yulitza MoralesAún no hay calificaciones

- Hablemos de LatriaDocumento7 páginasHablemos de LatriaRafael Sandoval RamirezAún no hay calificaciones

- Pollito Chicken - Ana Lydia VegaDocumento3 páginasPollito Chicken - Ana Lydia VegaWENDY HERNANDEZ SANCHEZAún no hay calificaciones

- 05 Planificador de Actividades I Unidad 1° y 2°Documento3 páginas05 Planificador de Actividades I Unidad 1° y 2°Theo Valverde MendietaAún no hay calificaciones

- Resumen de ChagasDocumento5 páginasResumen de ChagasJohan HerreraAún no hay calificaciones

- Tarea-2 EstaticaDocumento11 páginasTarea-2 EstaticaagustinAún no hay calificaciones

- El Camino de La Salvación Mediante El MantraDocumento2 páginasEl Camino de La Salvación Mediante El MantraAnna Costas JuandóAún no hay calificaciones

- Caso Práctico U1 MicroDocumento3 páginasCaso Práctico U1 MicroAdhara AngelAún no hay calificaciones

- Revista 80Documento17 páginasRevista 803sara9Aún no hay calificaciones

- FIT YOUR DIET Calculadora Automática PBO© PDFDocumento22 páginasFIT YOUR DIET Calculadora Automática PBO© PDFNuria G G100% (1)

- Ensayo Sobre "Un Tranvía Llamado Deseo".Documento4 páginasEnsayo Sobre "Un Tranvía Llamado Deseo".esteban100% (3)