Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Estatico

Estatico

Cargado por

Jose CarlosDerechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Estatico

Estatico

Cargado por

Jose CarlosCopyright:

Formatos disponibles

El Layout es una decisión de carácter estratégica, que forma parte del sistema logístico interno

Estatico: es la secuencia de tareas que se llevan a cabo en el lugar Los recursos involucrados y el tiempo de impacto asociado a sus decisiones es de largo plazo

El Layout busca determinar las rutas de procesos , los objetivos específicos de..

•

donde el producto está asentado, el producto no cambia de lugar: son •

•

Circulación fluida de materiales, personas e información

Empleo óptimo en el uso del espacio

Proveer flexibilidad para modificaciones

las personas y las maquinas las que se desplazan al lugar donde se •

•

Buen uso de mano de obra (disminuir paseos)

Proveer seguridad a materiales y personas

• Brindar un ambiente de trabajo agradable

realiza la transformación, se debe a que el producto es grande,

pesado, complejo o sencillamente va a utilizarse en el lugar donde se 1) Fenómeno del Spaguetti:

Muchas rutas de proceso, rutas muy largas, que consumen muchos recursos y no agregan valor. Las pérdidas son crónicas

2) Cuellos de Botella:

transforma. Etapas de proceso más lentas, donde se acumula un gran flujo de recursos, ya que la tasa de llegada de los recursos excede a la tasa de salida de los recursos

Layout de Producto :

– Los equipos y servicios auxiliares se disponen de acuerdo a la secuencia de elaboración del producto. Un buen ejemplo son las

líneas de producción o de montaje

– Distintas partes de la planta se especializan en familias de productos diferentes

Funcional: gran numero de fabricas distribuyen sus maquinas y – El volumen de producción es grande, logrando buena utilización de los equipos

Un desarrollo correcto del layout obtiene:

trabajadores en centros de trabajo especializados, en lo que se –

–

Menores tiempos en los ciclos de producción

Menor tamaño del inventario en proceso

– Menores detenciones

conoce como distribución funcional (o por proceso). Cada centro de –

–

Volúmenes de producción más grandes

Tiempos menores en manejo de materiales

– Costos reducidos de manejo de materiales

trabajo agrupa maquinas similares de uso general y obreros – Número reducido de operaciones cuello de botella

Localización De acuerdo al terreno disponible, varían las condiciones del layout

especializados y altamente cualificados, se asignan tareas Mantención Ubicación de equipos, facilidad de mover maquinarias, inspecciones, reparaciones y sistemas de control de calidad

Edificios Tamaño, número de pisos, distancia entre columnas y pasillos

– Manejo y Flujo de Materiales Facilitar tráfico, control, mayor flexibilidad y evitar accidentes o daño de materiales Riesgo

individuales, flujo flexible y permite la producción de diferentes líneas –

– Pinturas, solventes, espumas, combustibles, medidas de seguridad

Status Factores cualitativos decoración, ambiente, visual

• Matriz REL (de relación de actividades)

de productos en lotes de tipo pequeño o mediano. Cada producto •

•

Planificación Sistemática de Layout, SLP

Teoría de Grafos

tiene sus propias especificaciones x lo k durante el proceso de trans. •

•

Método CRAFT

Otras

En el sistema CIM existen cinco dimensiones fundamentales:

sigue su propia ruta según la secuencia de tareas a realizar, x tanto 1Administración general del negocio

1. Definición del producto y del proceso

2. Planificación y control del proceso

todo producto tiene su propio flujo funcional que describe los 3. Automatización de la fábrica

5Administración de las fuentes de informació¿QUÉ ES UN MRP? Es un sistema para planear y programar los requerimientos de los materiales en el tiempo para las operaciones de

sucesivos centros de trabajo donde hay que trasladar los materiales producción.

para añadirle valor y que sean productos final. Es un programa de computadora que determina la cantidad de cada artículo que se necesita y cuando se necesita para completar un número específico de unidades en un período de

tiempo determinado

Planeación de Requerimientos de Materiales (MRP)

• Herramienta computarizada para programar y ordenar materiales

Secuencial: - el flujo secuencial se caracteriza por la colocación de las •

•

Es un mecanismo de coordinación

Determina cuándo inicia la producción y cuánto se debe producir

• Embarcar la cantidad correcta, en el momento correcto, al lugar correcto

tareas unas a continuación de otras según la secuencia técnica • ¿Dónde se puede usar MRP?

necesaria para trasformar los materiales en productos terminados - MRP funciona bien en sistemas en los que

•

esta distribución disminuye los inventarios de productos •

•

Se producen muchas partes diferentes

Se usa producción por lotes

Sistemas de Producción

semiterminados reduciendo el tiempo necesario para transportar •

•

Ensamblar para almacenar

Fabricar para almacenar

Ventajas

internamente el material-reduce la necesidad de trabaj. y maquinas

Capacidad para fijar los precios de manera competente

Reducción de los precios de venta

Reducción del inventario

para dicho uso. Pueden ser de dos tipos: Mejor servicio al cliente

E.R.P. ( Entreprise Resource Planning ) es un sistema de información integral que incorpora los procesos operativos y de negocio de una empresa, por ejemplo: producción,

ventas, compras, logística, contabilidad (de varios tipos), gestión de proyectos, inventarios y control de almacenes, pedidos, nóminas, etc…. Adaptables,- Los ERP están

creados para adaptarse a la idiosincrasia de cada empresa. Esto se logra por medio de la configuración o parametrización de los procesos de acuerdo con las salidas que se

necesiten de cada uno Modulares,- Los ERP entienden que una empresa es un conjunto de departamentos que se encuentran interrelacionados por la información que

F. en L.Recta: las tareas esenciales son extremadamentes eficientes, comparten y que se genera a partir de sus procesos. Integrales,- Controlan diferentes procesos todos los departamentos de la empresa se relacionan entre si;

gracias a que usa maquinas de uso especifico y puestos de trabajo

poco cualificados para obtener un elevado volumen de un/os

prod.estand. El ritmo maquina especifica es alto y cada operacio es

responsable de la tarea asignada, se conoce como distribución x

producto(en línea o flujo), la confusión se reduce al estar dedicado

cada flujo a una línea de productos simplificando la planif. y el control

de la prod. El flujo es muy rigido, “existe cuello de botella”, “si una se

maquina se malogra”, el W es aburrido.

F. en forma de U: fabrican pequeños lotes de una gran variedad de

productos para atender múltiples para diferentes segmentos, se

consigue introducir la variedad de producción con el objetivo de

personalizar la demanda, es de tipo secuencial perola tiene la forma

de U, regido a los “pasos”, hay pocos obreros y maquinas que

fabrican diferentes componentes. El operario muy cualificado es

polivalente y debe atender dif. Maquinas a la vez incluso realizar

oper. auxi de manten. de equipos y de control de calidad. Maquina de

uso general (hacen distintas tareas), la asignación de w se realiza al

equipo de trabajadores, el obrero atiende maquinas en frente de él y

a su espalda.

Sistema productivo: es el conjunto de características estructurales

que configuran el proceso de transformación de una organización, en

una misma fabrica pueden coexistir varios sistemas aplicados a las

distintas fases del proceso de transformación o a la fabricación de

diferentes productos de la empresa. para escoger se toma en cuenta,

tamaño del mercado, estrategia de la empresa, dinamismo

tecnológico del sector, tipo de clientes y etapa del ciclo de vida en

que se encuentre el producto. Proyecto, artesanal, lotes son un tanto

flexilbes,, masa y continua son rigidos. Just in time, gran flexibilidad.

También podría gustarte

- Test Simulador Itil v4 Test 1 1Documento10 páginasTest Simulador Itil v4 Test 1 1Abel SalazarAún no hay calificaciones

- WWW Senati Edu PeDocumento232 páginasWWW Senati Edu PeJoselin Mogollon LastraAún no hay calificaciones

- Exp. 2 ECUACIONES, SIMBOLOS Y TABLA DE CONTENIDO OFIMATICADocumento4 páginasExp. 2 ECUACIONES, SIMBOLOS Y TABLA DE CONTENIDO OFIMATICAsadrack127Aún no hay calificaciones

- Caso - 1 - Negociando - Tecnologia - Con - Proveedores EDGARDO PALACIOS Y GUSTAVO RETAMOSODocumento2 páginasCaso - 1 - Negociando - Tecnologia - Con - Proveedores EDGARDO PALACIOS Y GUSTAVO RETAMOSOprontoflex disenoAún no hay calificaciones

- Beneficios y Desventajas de ScamperDocumento2 páginasBeneficios y Desventajas de ScamperJoao John Velazco ArteagaAún no hay calificaciones

- Contrato Ejecutivo Del Proyecto Ap7 Aa14 Ev2Documento6 páginasContrato Ejecutivo Del Proyecto Ap7 Aa14 Ev2Johan MosqueraAún no hay calificaciones

- 25 Preguntas Tipo Exámen RespuestasDocumento4 páginas25 Preguntas Tipo Exámen RespuestasVilla GloriaAún no hay calificaciones

- Semana 3 Normas Internacionales y Peruanas Aplicables A La AuditoriaDocumento30 páginasSemana 3 Normas Internacionales y Peruanas Aplicables A La AuditoriaSamantha Xiomara Sanchez PalmaAún no hay calificaciones

- Carta de Presentación Santana Software S.ADocumento8 páginasCarta de Presentación Santana Software S.ADiogo RodasAún no hay calificaciones

- SistematografíaDocumento27 páginasSistematografíaCristian Felipe ParraAún no hay calificaciones

- Arquitectura TecnológicaDocumento18 páginasArquitectura Tecnológicamarivy bastidasAún no hay calificaciones

- Open BankingDocumento5 páginasOpen BankingAnabel Chero CayetanoAún no hay calificaciones

- Programa de Auditoría ExternaDocumento3 páginasPrograma de Auditoría ExternaDiana ArcosAún no hay calificaciones

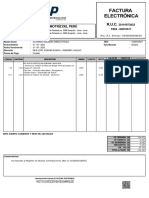

- Factura Electronica RUC: 20601302277 E001-50Documento1 páginaFactura Electronica RUC: 20601302277 E001-50Ronald VerasteguiAún no hay calificaciones

- s10 Costos y Presupuestos Diagrama de FlujoDocumento15 páginass10 Costos y Presupuestos Diagrama de FlujoOso GGAún no hay calificaciones

- Entendiendo La Metodología INTIDocumento17 páginasEntendiendo La Metodología INTIPAULA CAMILA REYES LOPEZAún no hay calificaciones

- Evaluación Tópico 11 - ContaDocumento6 páginasEvaluación Tópico 11 - Contaeberth limacheAún no hay calificaciones

- Factura Electrónica: Asociación Automotríz Del PerúDocumento1 páginaFactura Electrónica: Asociación Automotríz Del PerúEdwin AlvaradoAún no hay calificaciones

- MilaDocumento2 páginasMilaKarla Estefania Melchor VenturaAún no hay calificaciones

- UnitechDocumento15 páginasUnitechLeonardo Bazan VasquezAún no hay calificaciones

- Caso 1 - Gestión Del Coste y de La Calidad - Clark JohnsonDocumento2 páginasCaso 1 - Gestión Del Coste y de La Calidad - Clark Johnsonclark johnsonAún no hay calificaciones

- R.U.C. N°20466241734 F.L.P. Del Peru S.A.C.: Factura ElectrónicaDocumento1 páginaR.U.C. N°20466241734 F.L.P. Del Peru S.A.C.: Factura ElectrónicaChristy ZamoraAún no hay calificaciones

- Formato Vision EmprendedoraDocumento4 páginasFormato Vision EmprendedoraJULY BETANCURTHAún no hay calificaciones

- 3.2.3. Actividad de Aprendizaje GA4-220501046-AA3.: RespuestaDocumento3 páginas3.2.3. Actividad de Aprendizaje GA4-220501046-AA3.: RespuestaDanii GutiierrezAún no hay calificaciones

- Tarea 3 - Diagramas de Actividad y SecuenciaDocumento36 páginasTarea 3 - Diagramas de Actividad y Secuenciageo.jhonaAún no hay calificaciones

- Futura Estudio PresentacionDocumento7 páginasFutura Estudio PresentacionStephanie MedranoAún no hay calificaciones

- Guía de Introducción A La Producción - Proyecto de Aula 2018-2Documento2 páginasGuía de Introducción A La Producción - Proyecto de Aula 2018-2Andres Ignacio Pinto DoriaAún no hay calificaciones

- Ingeniería de SoftwareDocumento13 páginasIngeniería de SoftwarePandita GarciaAún no hay calificaciones

- Caso NokiaDocumento4 páginasCaso NokiaCARLO JESUS CORNEJO AVILA100% (1)

- GammaDocumento7 páginasGammaquispenancy389Aún no hay calificaciones