Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Cc3a1lculo de La Velocidad de Corrosic3b3n

Cc3a1lculo de La Velocidad de Corrosic3b3n

Cargado por

EdgardoJesusQuinteroAponteTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Cc3a1lculo de La Velocidad de Corrosic3b3n

Cc3a1lculo de La Velocidad de Corrosic3b3n

Cargado por

EdgardoJesusQuinteroAponteCopyright:

Formatos disponibles

2013

CIENCIA DE LOS MATERIALES

TAREA COMPLEJA 2

Practica de corrosión

Método de protección catódica para controlar la

corrosión galvánica

UNIVERSIDAD VERACRUZANA

MÉTODO DE PROTECCIÓN CATÓDICA PARA CONTROLAR LA

CORROSIÓN GALVÁNICA.

Fabre Cruz Giovanni Enrique, Juárez García Cesar, Palma Constantino Emilio,

Gálvez Morales Josué Efraín, Zapata Mota Tony.

Facultad de Ingeniería Mecánica Eléctrica, Universidad Veracruzana,

Circuito Dr. Gonzalo Aguirre Beltrán S/N, Zona Universitaria, Xalapa, Ver., México.

INSTRUCTOR DEL CURSO

DR. ANDRES LOPEZ VELASQUEZ

INTRODUCCION

El siguiente trabajo presenta los resultados del proceso de

protección a la corrosión. Se presenta el proceso de protección

catódica a través del ánodo de sacrificio.

Con el apoyo de manuales especializados en dichos temas se

presenta una recopilación de información para generar una

investigación más amplia sobre los temas citados anteriormente.

Así mismo se estudiaran subtemas relacionados a la corrosión. Por

ejemplo los diferentes tipos de corrosión, clasificación de los

procesos de corrosión, técnicas y ensayos de protección, etc.

Marco teórico.

Corrosión

Se entiende por corrosión la interacción de un metal con el medio

que lo rodea, produciendo el consiguiente deterioro en sus

propiedades tanto físicas como químicas. Las características

fundamentales de este fenómeno, es que sólo ocurre en presencia

de un electrólito, ocasionando regiones plenamente identificadas,

llamadas estas anódicas y catódicas: una reacción de oxidación es

una reacción anódica, en la cual los electrones son liberados

dirigiéndose a otras regiones catódicas. En la región anódica se

producirá la disolución del metal (corrosión) y, consecuentemente

en la región catódica la inmunidad del metal.

Tipos de Corrosión

Se clasifican de acuerdo a la apariencia del metal corroído, dentro

de las más comunes están:

-Corrosión uniforme: Donde la corrosión química o electroquímica

actúa uniformemente sobre toda la superficie del metal

-Corrosión galvánica: Ocurre cuando metales diferentes se

encuentran en contacto, ambos metales poseen potenciales

eléctricos diferentes lo cual favorece la aparición de un metal como

ánodo y otro como cátodo, a mayor diferencia de potencial el

material con mas activo será el ánodo.

-Corrosión por picaduras: Aquí se producen hoyos o agujeros por

agentes químicos.

-Corrosión intergranular: Es la que se encuentra localizada en los

límites de grano, esto origina pérdidas en la resistencia que

desintegran los bordes de los granos.

-Corrosión por esfuerzo: Se refiere a las tensiones internas luego de

una deformación en frio.

Clasificación de los procesos de corrosión

La corrosión se puede clasificar según su morfología o según el

medio en que se desarrolla es decir.

Clasificación según la forma

Cuando se quiere evaluar los daños producidos por la

corrosión resulta muy conveniente la clasificación según la forma.

a) Corrosión uniforme: El ataque se extiende en forma homogénea

sobre toda la superficie metálica y la penetración media es igual en

todos los puntos. Esta es la forma más benigna de corrosión pues

permite calcular fácilmente la vida útil de los materiales corroídos.

b) Corrosión en placas: Incluye los casos intermedios entre

corrosión uniforme y corrosión localizada. El ataque se extiende

más en algunas zonas, pero se presenta aún como un ataque

general.

c) Corrosión por picado: Durante el picado, el ataque se localiza en

puntos aislados de superficies metálicas pasivas, propagándose

hacia el interior del metal en forma de canales cilíndricos. Este tipo

de ataque, así como el intergranular y el fisurante, son las formas

más peligrosas bajo las cuales se puede presentar la corrosión.

d) Corrosión intergranular: Se presenta como una franja estrecha de

ataque que se propaga a lo largo de los límites de grano.

Circuito eléctrico de la corrosión.

En conjunto con la fuente de voltaje debe existir un circuito

completo; este consiste en dos partes:

• Ánodo.

Es aquella porción de la superficie del metal que se está

corroyendo. Es el lugar donde el metal se disuelve y pasa a la

solución; al momento de ocurrir esto es porque los átomos

metálicos pierden electrones y pasan a la solución como iones. Los

átomos contienen la misma cantidad de protones y electrones y al

ocurrir una pérdida de electrones ocurre un exceso de carga

positiva lo que resulta un ión positivo.

• Cátodo.

Es la cantidad de superficie metálica que no se disuelve y es el sitio

de otra reacción química necesaria para que ocurra el proceso de

corrosión. Los electrones que se liberan al dividir el metal en el

ánodo viajan hasta la zona catódica en donde se consumen por la

reacción de un agente oxidante presente en el agua. El consumo de

electrones se llama reacción de reducción.

• Electrolito.

Para que se complete el circuito eléctrico la superficie metálica,

tanto como el cátodo como el ánodo, deben estar cubiertas por una

solución conductora de electricidad, es decir, de electrolito. El

electrolito conduce la corriente del ánodo al cátodo y luego vuelve al

ánodo a través del metal, completando el circuito.

La combinación de estos tres componentes es conocido como

celdas de corrosión.

Composición del electrolito.

Existen dos aspectos por los cuales la composición del electrolito

afecta la corrosión; primero afecta la conductibilidad y segundo el

potencial de corrosión básico del sistema, este último se relaciona

por la presencia o no de agentes oxidantes en la solución los cuales

son importantes para construir la parte catódica de la celda de

corrosión.

Afortunadamente tenemos dos agentes oxidante en la mayoría de

los problemas, ellos son el ión hidrógeno y el óxido molecular. Las

medidas para combatir la corrosión dependen del sistema que

participe en la celda, por lo tanto lo primero que se debe hacer es

definir las reacciones catódicas que participan.

Conductividad.

Como ya se ha dicho anteriormente la superficie metálica debe

estar cubierta de una solución eléctricamente conductora para

conducir corriente eléctrica desde el ánodo al cátodo en la celda de

corrosión; entre mejor conductor sea el electrolito más fácil va a fluir

la corriente y ocurrirá mayor corrosión. En el caso de electrolitos

poco conductores existe una gran resistencia al flujo de corriente

minimizándose la reacción de disolución. Es importante recalcar

que la cantidad de metal que se disuelve es directamente

proporcional a la cantidad de corriente que fluye entre el ánodo y el

cátodo.

PH.

La velocidad de corrosión del acero aumenta a medida que

disminuye el ph, el cual al ser muy altos suele ser muy corrosivo. La

velocidad de corrosión con el ph está influenciada por la

composición del electrolito.

Al aumentar la concentración del ión hidrógeno es más ácida la

solución y es menor el valor de ph. La magnitud de ph nos indica la

intensidad de acidez o alcalinidad del medio. Esta magnitud se

indica por medio de una escala la cual la número siete indica que la

solución con ph es neutra; los numerosa menores de siete indican

que es ácida y los mayores alcalinidad.

Protección contra la corrosión

Dentro de las medidas utilizadas industrialmente para combatir la

corrosión están las siguientes:

- Uso de materiales de gran pureza.

- Presencia de elementos de adición en aleaciones, ejemplo

aceros inoxidables.

- Tratamientos térmicos especiales para homogeneizar

soluciones sólidas, como el alivio de tensiones.

- Inhibidores que se adicionan a soluciones corrosivas para

disminuir sus efectos, ejemplo los anticongelantes usados en

radiadores de los automóviles.

- Recubrimiento superficial: pinturas, capaz de óxido,

recubrimientos metálicos

- Protección catódica.

Ensayos de corrosión.

Se define como ensayo de corrosión a la realización de

experimentos de laboratorio, tales que permitan simular ambientes

corrosivos extremos, con el fin de establecer estimaciones que

permitan determinar la resistencia de los materiales bajo dichas

condiciones.

Tipos de ensayos de corrosión.

El ensayo de corrosión suele ser de dos tipos:

1- Pruebas de campo

2- Estudios de laboratorio.

Pruebas de campo.

Se disponen de tres métodos logísticamente similares:

-Testigos de corrosión: están fabricados con el mismo material

de la estructura o con otro material.

-Sondas de resistencia: opera con el principio de que cuando

un alambre delgado o lámina se corroe, su resistencia eléctrica

aumenta debido a una disminución del área de la sección

transversal.

-Polarización línea: hace uso del hecho que la velocidad de

corrosión es inversamente proporcional a la densidad de corriente

de polarización.

Otros ensayos de planta son los detectores de espesor

capaces de mador el metal que queda en los tubos corroídos. Estos

normalmente utilizan transductores ultrasónicos disponibles en el

mercado.

Pruebas de laboratorio.

-Pruebas de corrosión por niebla salina: consiste en la

atomización a temperatura controlada de una disolución de diversas

sales en agua, de las cuales el CIN2 es el más representativo a

efectos electrolíticos.

-Prueba de corrosión por atmosfera urbana: consiste en

simula la contaminación ambiental existente en los núcleos

urbanos, el cual en presencia del oxígeno del aire pasa a SO3, que

a su vez en presencia de humedad se ioniza produciendo el ion

sulfúrico responsable de la corrosión.

-Prueba de corrosión industrial: es semejante a la atmosfera

urbana si bien podemos encontrar la presencia de otro tipo de

vapores ácidos derivados del N2, Cl, etc., los cuales configuran la

denominada niebla acida.

Clasificación general.

Los ensayos de corrosión se establecen con el fin de obtener

resultados cualitativos y/o cuantitativos, y se pueden clasificar, de

forma general, en cinco tipos:

1-Ensayos de rutina, para comprobar el logro de un

determinado estándar de calidad del metal o del medio corrosivo.

2-Ensayos de comparación de diferentes metales, con el

objetivo de seleccionar el más apropiado para un determinado fin, o

bien evaluar un metal nuevo, comparándolo con otro cuyo

comportamiento en servicio sea ya conocido.

3-Estimación de la vida e un metal en condiciones de servicio

dadas. Para este fin se requiere, generalmente, la calibración del

ensayo en relación del comportamiento durante la utilización, o la

inclusión de ciertas muestras de control cuyo comportamiento ya se

conoce.

4-Determinación de los diferentes tipos de medio ambiente y

condiciones en las cuales usarse satisfactoriamente un determinado

metal.

5-Pruebas para la obtención de nuevas aleaciones que

posean una elevada resistencia a la corrosión.

Técnicas de ensayos de corrosión.

Testigos de corrosión.

Los testigos se limpian y pesan antes y después de introducirles en

la corriente de flujo. Entonces la pérdida de peso se convierte en la

forma aceptable de la velocidad de corrosión por ejemplo, pulgadas

por ano o, gramos por pulgada cuadrada.

Sondas de resistencia.

Las sondas de resistencia dan medidas continuas de la resistencia,

las cuales pueden convertirse a la velocidad de corrosión a través

de un cálculo.

Polarización lineal.

Entre dos muestras metálicas se un voltaje que varía linealmente

sobre un intervalo pequeño, normalmente +/- 10mV y una curva

potencial-corriente se diferencia y se visualmente en un panel

medidor.

Niebla salina.

Los ensayos de corrosión por niebla salina se rigen por una extensa

variedad de normas internacionales, entre las que cabe destacarla

norma ASTM B-117 la cual es el punto de partida de todas las

demás. Se denomina de niebla salina porque en su interior se

atomiza una solución salina de ClNa en agua, a temperatura

controlada en una proporción aproximada de 35 gr/l, que es la

concentración media existente en el agua del mar que rodea la

tierra.

Atmosfera urbana.

Los ensayos de atmosfera urbana, también denominados de

ensayos Kesternich, se realizan en cámaras de pruebas de

laboratorio, según normas DIN 50.018, ISO 3231, ASTM G87, y sus

equivalentes. En la cual se produce una condición climática de

humedad saturada con condensación a temperatura controlada

dosificando cantidades normalizadas de gas sulfuroso.

Corrosión industrial.

Se rige por los mismos parámetros y normas que las mencionadas

para la atmosfera urbana, si bien podemos encontrar la presencia

de otro tipo de vapores ácidos derivados del nitrógeno y el cloro,

tales como los gases nitrosos, clorhídricos, los cuales configuran la

denominada niebla acida.

Corrosión en refractarios.

Este trabajo consiste en la simulación de un ensayo de corrosión

con un baño fundido estático de arrabio con el 4.5% c. los

resultados obtenidos de dicho estudio consta la idoneidad del

ensayo propuesto como ensayo de laboratorio, ya que en tiempos

muy cortos conseguimos obtener niveles de corrosión muy grandes

y además de trabajar con varias probetas a la vez se puede

comparar los resultados de forma rápida.

Velocidad de corrosión.

La corrosión es un fenómeno en que interviene en la reacción

anódica y una catódica en el momento en que se produce la

corrosión la velocidad de oxidación anódica ha de ser igual a la

velocidad de la reducción catódica. Por lo tanto la intersección de

las curvas de polarización anódica y catódica nos dará el potencial

de corrosión y la densidad de corriente, que será proporcional a la

velocidad de corrosión.

Técnicas para la obtención de la velocidad de corrosión.

Técnica por pérdida de peso.

El método utilizado tradicionalmente, es el de medida de la pérdida

de peso. Como su nombre indica, este método consiste en

determinar la pérdida de peso que ha experimentado en

determinado metal o aleación en contacto con un medio corrosivo.

Método gravimétrico

Para determinar la velocidad de corrosión por este método hay que

someter al material en estudio a un ataque del agente corrosivo

durante un periodo de tiempo bastante largo.

Una vez finalizado el ataque se determina el cambio de peso que el

material experimenta con el fin de obtener la velocidad de corrosión

en m.d.d. es decir miligramos de material perdido por día

transcurrido y dm2 de área de material expuesto.

Dónde:

V= velocidad de corrosión.

mi= masa inicial

mf= masa final.

p= la densidad del material.

A= área de exposición.

t= tiempo de exposición.

Técnica de polarización lineal.

Esta técnica electroquímica da las velocidades de corrosión en un

tiempo aproximado de minuto, sin ampliamente para monitorear la

corrosión en plantas de procesos. Se dispone de instrumentos

comerciales, algunos de los cuales dan una lectura directa de la

velocidad de corrosión en mil/ano o unidades similares.

Curvas de polarización lineal:

Técnica galvánica.

La técnica de monitoreo galvánico también conocida como la

técnica de amperímetro de resistencia cero o ZRA es de otra

técnica electroquímica de médico. Con las probetas ZRA, dos

electrodos de diferentes aleaciones o metales son expuestos al

fluido del proceso.

Cuando son inmersas en la solución, un voltaje natural o diferencial

de potencial se presentara entre los electrodos. La corriente

generada por este diferencial de potencial reflejada la tasa de

corrosión que está ocurriendo en los electros más activo del par.

Prueba de corrosión.

Nos enfocaremos a la corrosión galvánica.

La corrosión galvánica es un proceso electroquímico en el que

un metal se corroe preferentemente cuando está en contacto

eléctrico con un tipo diferente de metal (más noble) y ambos

metales se encuentran inmersos en un electrolito o medio húmedo.

Por el contrario, una reacción galvánica se aprovecha

en baterías y pilas para generar una corriente eléctrica de

cierto voltaje. Un ejemplo común es la pila de carbono-zinc donde

el zinc se corroe preferentemente para producir una corriente.

La batería de limón es otro ejemplo sencillo de cómo los metales

diferentes reaccionan para producir una corriente eléctrica.

Cuando dos o más diferentes tipos de metal entran en contacto en

presencia de un electrolito, se forma una celda galvánica porque

metales diferentes tienen diferentes potenciales de electrodo o de

reducción. El electrolito suministra el medio que hace posible la

migración de iones por lo cual los iones metálicos en disolución

pueden moverse desde el ánodo al cátodo. Esto lleva a la corrosión

del metal anódico (el que tienen menor potencial de reducción) más

rápidamente que de otro modo; a la vez, la corrosión del metal

catódico (el que tiene mayor potencial de reducción) se retrasa

hasta el punto de detenerse. La presencia de electrolitos y un

camino conductor entre los dos metales puede causar una corrosión

en un metal que, de forma aislada, no se habría oxidado.

En nuestro experimento se colocó en una solución de agua salada

una lámina de Zinc y una placa de acero, conectándolas entre sí

mediante cables los cuales se conectan a una pila que les

suministrara una corriente directa de 1.5 V

Ejemplificando el experimento realizado se muestra el siguiente

diagrama.

Prácticá de proteccion de corrosion

átreves de lá Tecnicá gálvánicá

El siguiente experimento muestra el proceso de protección

galvánica para controlar la corrosión en el acero, convirtiendo la

superficie metálica en el cátodo de una celda electroquímica.

En la parte de abajo mostramos la parte de la lámina de

Zinc que no se expuso al fluido y la lámina de hierro

antes de la oxidación, respectivamente.

Zinc Hierro

Después de a ver transcurrido 4 semanas se muestra la

corrosión que presentaron los materiales.

Zinc Hierro

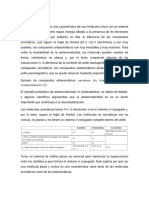

Teniendo eso calculamos la velocidad de corrosión de

las dos placas por medio de la técnica de gravimetría

utilizando la sig. Formula:

mi − mf

𝑉=

𝑝𝐴𝑡

Para la lámina de Zinc. Para la placa de hierro

Mi= .1087x10² mgr mi=17.5mgr

Mf=.01009x10² mgr mf=17.96mg

P= .713 mgr. /mm³ p=.787mgr/mm³

A=3600mm² A=1300mm²

T=.083 años T=0.83 años

Aplicando la fórmula para los dos materiales obtenemos:

Para la lámina de zinc

V = 0.046286 mm/año

Para la placa de hierro

V = −5.4170x104 mm/año

En este experimento se muestra que la perdida de material en la

placa de Zinc y la ganancia de material en la de hierro es porque la

corrosión se obtuvo de forma que mientras el Zinc pierde electrones

el hierro la gana.

Actualmente, ánodo galvánico o ánodo de sacrificio se realiza en

diversas formas con aleación de zinc, magnesio y aluminio.

El potencial electroquímico, la capacidad actual, y la tasa de

consumo de estas aleaciones son superiores para el aluminio que

para el hierro.

También podría gustarte

- Manual Volvo Penta 2030 Esp PDFDocumento24 páginasManual Volvo Penta 2030 Esp PDFroger50% (2)

- Informe 8. Curva de CrecimientoDocumento14 páginasInforme 8. Curva de CrecimientoTatiana Pila FonsecaAún no hay calificaciones

- Reporte Liquidos PenetrantesDocumento1 páginaReporte Liquidos PenetrantesCesar Brian LozadaAún no hay calificaciones

- Ingeniería de Mantenimiento 3Documento100 páginasIngeniería de Mantenimiento 3MIGUEL ARRIAGADA83% (6)

- HDS Cemento Polpaico NCH 2245Documento10 páginasHDS Cemento Polpaico NCH 2245Henry UribeAún no hay calificaciones

- Panificación X ContaminaciónDocumento6 páginasPanificación X ContaminaciónRosario Lozano Murillo100% (1)

- Protocolo Limpieza y Desinfeccion Espacios FisicosDocumento33 páginasProtocolo Limpieza y Desinfeccion Espacios FisicosDaiiana TobonAún no hay calificaciones

- Quimica Unidda 4Documento22 páginasQuimica Unidda 4Víctor ManuelAún no hay calificaciones

- Reactores de Lecho FijoDocumento66 páginasReactores de Lecho FijoMilagros Galeano Vargas100% (1)

- Tríptico. - Agujeros en La Capa D OzonoDocumento2 páginasTríptico. - Agujeros en La Capa D OzonoCarlos Ricardo Barba Vite50% (2)

- Perforacion - SuperficialDocumento28 páginasPerforacion - SuperficialFernando AtencioAún no hay calificaciones

- Elemento Químico, Símbolo Au, Número Atómico 79 y Peso Atómico 196.967 EsDocumento2 páginasElemento Químico, Símbolo Au, Número Atómico 79 y Peso Atómico 196.967 EsFabiola G. FrancoAún no hay calificaciones

- Ficha Técnica ÚreaDocumento6 páginasFicha Técnica ÚreaAlejandra Naranjo TorresAún no hay calificaciones

- Dialnet ParametrosSanguineosDeInteresClinicoEnConejosNorma 2868925 PDFDocumento8 páginasDialnet ParametrosSanguineosDeInteresClinicoEnConejosNorma 2868925 PDFArl 16Aún no hay calificaciones

- Manejo Agroecológico CebollaDocumento31 páginasManejo Agroecológico CebollaAlejandroLorenzanaAún no hay calificaciones

- TF III Tema III Semisolidos Clase PrácticaDocumento16 páginasTF III Tema III Semisolidos Clase PrácticaYisel NavarroAún no hay calificaciones

- Examen Final Fluidos I 2014-IDocumento2 páginasExamen Final Fluidos I 2014-Iruben antezana gameroAún no hay calificaciones

- Maraton QUIMICADocumento4 páginasMaraton QUIMICAMIguel Octavio LópezAún no hay calificaciones

- La Hemoglobina de Cocodrilo Es Capaz de Disminuir Su Afinidad Por El O2Documento1 páginaLa Hemoglobina de Cocodrilo Es Capaz de Disminuir Su Afinidad Por El O2PERLA CLARA CARRI�N CASTILLOAún no hay calificaciones

- Actividad o Giro de Grupo ModeloDocumento6 páginasActividad o Giro de Grupo ModeloAdrian CanoAún no hay calificaciones

- CeboDocumento10 páginasCebopepito floresAún no hay calificaciones

- Biologia 5° AñoDocumento38 páginasBiologia 5° AñoCESAR lazaroAún no hay calificaciones

- Ambar Catalogo Trasformadores Tipo SubestacionDocumento8 páginasAmbar Catalogo Trasformadores Tipo SubestacionJose Alfredo Gutierrez TorresAún no hay calificaciones

- 20170323120827.HDS-Hidraloy 300Documento3 páginas20170323120827.HDS-Hidraloy 300Jackeline Flores serranoAún no hay calificaciones

- BBD5 MexSP Sensor Mangas RotasDocumento4 páginasBBD5 MexSP Sensor Mangas RotasCoaching Deportiva Del ValleAún no hay calificaciones

- 17 Fungicidas 2022Documento41 páginas17 Fungicidas 2022LAZARO GARCIA MARTINEZAún no hay calificaciones

- Separación y Purificación de Compuestos OrgánicosDocumento15 páginasSeparación y Purificación de Compuestos OrgánicosHUGO EDUARDO PEÑA LABANAún no hay calificaciones

- Hidrocarburos AntiaromaticosDocumento4 páginasHidrocarburos AntiaromaticosAgustin MagañaAún no hay calificaciones

- Estimación de La DifusividadDocumento19 páginasEstimación de La DifusividadSebastian Lar. 【ViolinxBass】Aún no hay calificaciones