Documentos de Académico

Documentos de Profesional

Documentos de Cultura

7 UC Manufactura Esbelta TPM

Cargado por

Cynthia BuitronDerechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

7 UC Manufactura Esbelta TPM

Cargado por

Cynthia BuitronCopyright:

Formatos disponibles

IMC – Instituto de Mejora Continua

TPM : Definición

Toyota Production System La siguiente fue la primera definición “oficial” de TPM publicada en

1971 por el JIPE, antecesor del Japanese Institute of Plant

Mantenimiento Productivo Total Maintenance (JIPM), para desplegar la versión TPM originalmente

Lean desarrollada en la Cía. Nippondenso.

Manufacturing

“El TPM se orienta a maximizar la eficacia del equipo

Mejor Calidad Bajo costo Menor Lead Time

Mejora Continua (“Kaizen”)

AUTONOMACIÓN

(mejorar la eficiencia global) estableciendo un sistema

JUST-IN-TIME (“Jidoka”) “Automatización

con un “Toque Humano” de mantenimiento productivo de alcance amplio que

• Takt Time

• Flujo Continuo • Parada de máquina por

cubre la vida entera del equipo, involucrando todas las

• Pull System

• Kanban

anormalidades

manual/automático áreas relacionadas con el equipo (planificación,

(ANDON)

• Cambios rápidos

• Nivelación

• Separación Hombre-

Máquina

producción, mantenimiento, etc.), con la participación

• A prueba de errores (“Poka

Yoke”) de todos los empleados desde la alta dirección hasta

Estabilidad Operacional los operarios, para promover el mantenimiento

Fábrica Visual Trabajo Estandarizado TPM 5S

productivo a través de la gestión de la motivación, o

Ing. Francis Paredes R. actividades de pequeños grupos voluntarios”.

TPM : Nueva definición Visión Estratégica del TPM Visión Estratégica del TPM

Propósito del TPM De las actividades TPM para el área de Producción, a la

Definición propuesta por el JIPM en 1989 como implementación del TPM en todas las áreas de la empresa

“Company-Wide TPM” o TPM de amplio cubrimiento:

“Cambiar la constitución de la empresa mediante el cambio de TPM Nivel 1

“El TPM se orienta a crear un sistema corporativo que mentalidad de la gente y de condiciones en el equipo”

TPM Nivel 2

maximiza la eficiencia de todo el sistema productivo, --Formar personal de acuerdo a la nueva era de la automatización— Flujo del Producto TPM Nivel 3

Cambiar la

estableciendo un sistema que previene las pérdidas en mentalidad 1. Operadores: Capaces de ejecutar el Mantenimiento Autónomo

2. “. Mantenimiento: Expertos en su área

todas las operaciones de la empresa. Esto incluye de la 3. Ingenieros: Capaces de diseñar equipos que no requieran

“cero accidentes, cero defectos y cero fallos” en todo GENTE mantenimiento

EMBARQUE

PEDIDO

(Venta)

el ciclo de vida del sistema productivo. Se aplica en Gemba

Producción

todos los sectores, incluyendo producción, desarrollo

y departamentos administrativos. Se apoya en la Cambiar la 1. Hacerlo más eficiente a través de mejoras de la constitución del Ventas, Proceso

Producción

constitución equipo existente. Investigación Servicios de

participación de todos los integrantes de la empresa, 2. Diseño LCC de equipo nuevo y arranque vertical. distribución

del Desarrollo, Proceso

desde la alta dirección hasta los niveles operativos. La EQUIPO Diseño Negocio Compras,

Recursos humanos

obtención de cero pérdidas se logra a través del Control de la

porducción Control de Costos

trabajo de pequeños equipos.” Técnicas de Aseguramiento de

producción Producción Mantenimiento calidad

Cambiar la constitución de la empresa

Ing. Francis Paredes www..imc-peru.com

IMC – Instituto de Mejora Continua

Objetivos Estratégicos del TPM Objetivos Estratégicos del TPM

En este curso nos centraremos principalmente en:

Nivel 3

Mejora de la efectividad

Nivel 1: Mejora de efectividad de equipos/Máquinas

Punto de Partida del

de la empresa

• Eliminar las pérdidas de los equipos

Nivel 2

Mejora de la efectividad

del sistema productivo

• Reducir los costes de mantenimiento

• Aumentar el Tiempo Medio Entre Fallos (MTBF)

TPM: Medir las

• Disminuir el Tiempo Medio para Reparaciones (MTTR)

• Reducir el tiempo de cambio de herramientas

• Mejorar las habilidades de operación y reparación

pérdidas

Nivel 1

• Crear una cultura de trabajo de alta colaboración

Mejora de la efectividad

de los equipos

del sistema productivo

Los objetivos de esta primera etapa son estrictamente

técnicos.

Overall

¿Dónde están las pérdidas? Pérdidas : Efectividad Global del Equipo/Máquina (OEE) Equipment

Efectiveness

1. Por fallo en equipos Tiempo Calendario = 365 días x 24 hrs

Falta de Trabajo

Recursos 2. Por puesta a punto Tiempo No

3. Por problemas en herramientas de corte

A= Tiem po Total de Operación

Programado

Humanos

4. Por operación B= Tiempo de Carga (Tiempo Planificado para Paradas

Sistema Recursos 5. Por Pequeñas paradas o marcha en vacío Producir) Planificadas

Mantenimiento Preventivo,

Descansos, Limpieza, etc.

Productivo 6. De velocidad

Energéticos Paradas No 1. AVERÍAS,

7. Por defectos C= Tiempo Bruto de Producción Planificadas

2. PREPARACIONES Y AJUSTES

8. Por programación Pérdidas

- Otras paradas no programadas:

Falta de material, falta de operador,

9. D= Tiempo Neto de Producción de

Por control en proceso eficiencia

reuniones, etc.

10. Por movimientos E= Tiempo de

Pérdidas

3. MICROPARADAS (Paradas < 10 min

11. Por desorganización de líneas de producción Valor Añadido

de

calidad sin intervención de Mantenimiento)

12. Por deficiencia en logística interna y FUNCIONAMIENTO EN VACÍO

4. VELOCIDAD REDUCIDA

13. Por mediciones y ajustes

14. Por rendimiento de materiales 5. DEFECTOS DE CALIDAD

15.

6. REPROCESOS

En el empleo de energía

16. De herramientas, utilaje y moldes. OEE = Disponibilidad =

C

x

Tasa de

=

D

x

Tasa de

=

E

Maquinaria e Materiales B Rendimiento C Calidad D

Instalaciones

Ing. Francis Paredes www..imc-peru.com

IMC – Instituto de Mejora Continua

Seis principales causas de pérdidas en

Efectividad Global del Equipo (OEE) industrias de manufactura y ensamble Efectividad Global del Equipo (OEE)

OEE

100%

6 GRANDES TASA DE TASA DE

90% PÉRDIDAS DISPONIBILIDAD

RENDIMIENTO CALIDAD

Es la cantidad de Servicio Productivo que proporciona

MANTENIMIENTO un Equipo

80% AVERIAS AUTÓNOMO

PUESTA A PUNTO Y

70% GRADUACIÓN MANTENIMIENTO

(SETUP)

PLANIFICADO Puesta a Reducción Paradas

60% PARADAS MENORES punto OEE DISPONIBILIDAD TASA DE TASA DE

de cortas y Defectos Pérdidas = X X

MEJORA Averías y marchas en del al iniciar el RENDIMIENTO CALIDAD

50% VELOCIDAD REDUCIDA velocidad Proceso proceso

ENFOCADA Graduación vacío

PROD. DEFECTUOSOS

40% INICIO FIN DE

PRODUCCIÓN

MANTENIMIENTO

DE CALIDAD

30% PRODUCTOS

DEFECTUOSSOS

20%

OTROS

(Gerenciamiento, CAPACITACIÓN Y OEE: Overall Equipment Efectiveness

10% Logística) ENTRENAMIENTO

0%

Pilares del TPM 8 Pilares del TPM

Nos enfocaremos aquí

en este curso

CERO

Un pilar es un grupo de acciones de mejora que se debe

desarrollar con un propósito específico, ya que las causas

Cero averías

Cero defectos

PERDIDAS Cero accidentes ( )

de los problemas de pérdida de productividad de una

planta tienen numerosas causas.

Cada

Pilares del TPM pilar sugerido por el JIPM cumple una función

SEGURIDAD y AMBIENTE

GESTION TEMPRANA DE

MEJORA ENFOCADA

CAPACITACION Y

específica y ellos están íntimamente relacionados.

ADMINISTRATIVAS

ENTRENAMIENTO

MANTENIMIENTO

MANTENIMIENTO

MANTENIMIENTO

TPM EN AREAS

PLANIFICADO

DE CALIDAD

AUTONOMO

EQUIPOS

COMPROMISO DE LA GERENCIA

PARTICIPACION DE TODO EL PERSONAL

Ing. Francis Paredes www..imc-peru.com

IMC – Instituto de Mejora Continua

Mantenimiento Autónomo

7 pasos del Mantenimiento Autónomo

Los operadores deben desarrollar habilidades para : Evolución de Personas y Equipos

Detectar anormalidades

7.Control

Controlautónomo

autónomototal

total Realizar reparaciones

Monitorear

Corregir anormalidades y reestablecer el

Fases de evolución del Equipo

Pilar: condiciones 6.Estandarización

Estandarización Comprender las causas

Nivel de Conocimiento

funcionamiento del equipo Restauración periódica 5.Inspección

Inspecciónautónoma

autónoma

de los defectos de

calidad

Mantenimiento Establecer condiciones óptimas del equipo Aumentar la vida útil 4. Inspección

Inspección general

general

Comprender la estructura y

3. Establecer

Establecer estándares

estándares de

de

Autónomo Mantener las condiciones óptimas del equipo limpieza,

limpieza,lubricación,

lubricación,ajuste

inspección

inspección

2. Eliminar

Eliminarfuentes de

fuentesde

ajusteee

funciones del equipo

Estabilizar Intervalo entre

Fallas (MTBF) contaminación

contaminaciónyypuntos

puntos Capacidad de identificar y

inaccesibles

inaccesibles corregir anomalías

1. Limpieza

Limpiezainicial

inicial

Paso 0: Preparación

Mantenimiento Autónomo Paso 0: Preparación Paso 0: Preparación

Nivel de Habilidad 1:

Reconocer el deterioro y

mejorar el equipo para

a. Tablero de actividades (Tablero de gestión visual) Seiri Clasificar

prevenirlo Separar lo que es necesario de lo que no lo es y tirar lo que es inútil

b. Las cuatro listas :

Seiton Ordenar

Comprender la estructura y 1. Lista de áreas defectuosas en el equipo Poner lo que es necesario en un lugar inmediatamente accesible

Nivel de Habilidad 2: funciones del equipo (anormalidades) Seiso Limpiar

2. Lista de Preguntas Limpiar el lugar de trabajo y las máquinas

Nivel de Habilidad 3:

Comprender las causas de los

defectos de calidad

3. Lista de fuentes de contaminación Seiketsu Estandarizar

Mantener altos estándares de orden y limpieza

4. Lista de áreas de difícil acceso

Shitsuke Disciplina

Nivel de Habilidad 4: Realizar reparaciones de rutina Acostumbrarse a respetar las reglas y a ser riguroso en su aplicación

Ing. Francis Paredes www..imc-peru.com

IMC – Instituto de Mejora Continua

Paso 0: Preparación Paso 1: Limpieza Inicial Paso 1: Limpieza Inicial

Aquí nos centraremos, en este curso……

c. Aplicar mínimo las 2 primeras ´S´

OBJETIVO :

Fase I Fase II Fase III Fase IV

Elevar la fiabilidad del Equipo a través de tres

Seiri Clasificar PASO 1

PASO 5 actividades:

Separar lo que es necesario de lo que no lo es y “tirar”

PASO 2 PASO 7

lo que es inútil PASO 4 PASO 6

PASO 3

Eliminar el polvo, la suciedad y los desechos

Seiton Ordenar

Poner lo que es necesario en un lugar inmediatamente Descubrir anormalidades

accesible Corregir las pequeñas deficiencias y establecer las

Restaura el Equipo a sus

condiciones básicas,

Establecer estándares de

inspección mejorados a

Estandarizar sistemas

Desarrollar una

condiciones básicas del equipo.

Limpieza, y métodos

través de entrenamiento cultura y organización

Inspección y

técnico mas profundo y Robusta capaz de

Lubricación. Implementar control de

completo entendimiento Auto-gestionarse

Poner los estándares para proceso y calidad

de equipo y proceso.

mantenerlas.

Paso 1: Limpieza Inicial Paso 1: Limpieza Inicial Paso 1: Limpieza Inicial

Eliminar el polvo, la suciedad y los desechos Descubrir anormalidades

Limpieza es

Inspección

Limpieza es Inspección es descubrir

ANORMALIDADES

INSPECCION!!

Los problemas/anormalidades demandan

Emplear los CINCO SENTIDOS para restauración a las condiciones originales y

Antes Después realizar la LIMPIEZA INICIAL y detectar mejoras para prevenir las recurrencias

ANORMALIDADES

Ing. Francis Paredes www..imc-peru.com

IMC – Instituto de Mejora Continua

Paso 1: Limpieza Inicial Paso 1: Limpieza Inicial Paso 1: Limpieza Inicial

Cuando

El propósito de la limpieza es inspeccionar para ¿Qué es una ANORMALIDAD? encuentres una

detectar anormalidades y prevenir el deterioro forzado, ANORMALIDAD…. TPM

no “hacer que la máquina luzca bien”. Un anormalidad es una deficiencia, ligera irregularidad, LUGAR DE ANORMALIDAD

TPM

desorden, fisura, etc. : cualquier condición que pueda OPERADOR

LUGAR DE ANORMALIDAD

Prevenir deterioro forzado

derivar en otros problemas. Etiqueta Azul: El operador N° : ……..

Equipo : ………………….……….…...

MANTENIMIENTO N° : ……..

Quitar la suciedad y Fecha: ……../……../………..

la contaminación Exponer anormalidades siente que tiene la Encontrado por : …………………..…………..

Equipo : ………………….……….…...

escondidas competencia y habilidad para Fecha: ……../……../………..

Descripción de la anormalidad

……………………………

Limpiar para Facilitar ayudas de aprendizaje resolver el problema.

……………………………

Encontrado por : …………………..…………

Descripción de la anormalidad

inspeccionar Etiqueta Roja: El operador ……………………………

Desarrollar LUP´s (Lecciones de un Punto) considera que NO TIENE

……………………………

……………………………

……………………………

Tocando todas las

partes de la máquina

Detectar anormalidades

Señalar las anormalidades “in-situ” aún las competencias, ……………………...…… ……………………………

Identificar áreas problema habilidades o herramientas ……………………………

Coloque esta tarjeta……………………...……

para resolver el problema. en el equipo

Coloque esta tarjeta en el equipo

Paso 1: Limpieza Inicial Paso 1: Limpieza Inicial Paso 1: Limpieza Inicial

7 Categorías de Anormalidades

Anormalidad Ejemplos

7 Categorías de Anormalidades 4. Focos de contaminación

- Materias primas Fugas, derrames, exceso o deficiencia de flujo

Anormalidad Ejemplos - Lubricantes Fugas, derrames

1. Pequeñas deficiencias - Líquidos Desperdicios, fugas, derrames, vertidos

- Holgura Sacudidas, excentricidad, desgaste, distorsión - Gases Fugas de aire comprimido, vapor, gases de escape

- Daños Fisuras, apalstamientos, deformaciones, picaduras - Producto Fugas de aire comprimido, vapor, gases de escape

- Contaminación Polvo, suciedad, aceite, grasa, óxido 5. Fuentes de defectos de calidad

- Adhesión Agarrotamiento, acumulacion de partículas - Materias extrañas Partículas, arrastre de óxido u otros, desechos

- Flojedad Fajas, cadenas - Golpes Caídas, sacudidas, vibraciones, colisiones

- Fenómenos anormales Ruido inusual, sobrecalentamiento, vibración, olor extraño - Humedad Demasiada o poca, infiltración

2. Incumplimiento de condiciones básicas - Concentración Mezcla, agitación, evaporación, calentamiento inadecuado

- Lubricación Insuficiente, inapropiada, no identificada, fuga de lubricante 6. Elementos innecesarios

- Suministro de lubricante Suciedad, daños, tubos de lubricación defectuosos - Tuberías Tubos, mangueras, ductos

- Indicadores de nivel Suciedad, daños, fugas, indicación de nivel incorrecto - Instrumentos de medición Termómetros, manómetros, amperímetros, etc.

- Equipo eléctrico Cableado, conectores, conmutadores, etc.

- Apretado Holguras, omisiones, demasiado largo, arandela inapropiada

- Reparaciones provisionales Cintas, alambres, cables, etc.

3. Puntos inaccesibles

- Maquinaria rotativa Bombas, agitadores, tanques, etc.

- Lubricación Posición inadecuada de entrada de lubricante, visores sucios 7. Lugares inseguros

Condiciones inseguras

- Limpieza Cubiertas rotas, sin mecanismos de seguridad o parada de - Maquinaria rotativa Cubiertas rotas, sin mecanismos de seguridad o parada de

emergencia emergencia

- Chequeo-inspección Orientación de instrumentos inadecuado, cubiertas, - Luces Pantallas sucias o rotas, mala ubicación, inadecuadas

disposición - Suelos Desequilibrados, elementos que sobresalen, con agujeros

- Apretado de pernos Poco espacio, cubiertas, construcción deficiente - Escaleras Irregulares, sin pasamanos, demasiado inclinados

- Equipos de izaje Cables, ganchos, frenos y otras partes de grúas

Ing. Francis Paredes www..imc-peru.com

IMC – Instituto de Mejora Continua

Paso 1: Limpieza Inicial Paso 1: Limpieza Inicial Paso 1: Limpieza Inicial

Mapa de FS (Fuentes de Suciedad) y LDA (Lugares de Difícil Acceso)

Ejemplo de LDA (Lugar de Díficil Acceso)

1 FS

LDA

Subsistema: (Tanque

de Almacenamiento)

2

* Agitador, Tanque de

* Manómetro, Almacenamiento

B

* Switch de Nivel,

*Válvula On/Off, etc.

Paso siguiente ? Ejem. de Auditoría Paso siguiente ?

Auditorías Planta

TFRP M Auditorías

Equipo #

IDE E AUDITORÍA

Fecha de la auditoría

Cada etapa de Mantenimiento Autónomo debe evaluarse IAS

CMP S.A. Paso 1: Limpieza Inicial Auditor

para verificar si el área en la que se aplica está disponible PUNTOS

para pasar a la siguiente etapa. Malo Pobre Aceptable Bueno Excelente

Algunos criterios para cambiar de paso:

Equipo Descripción Observaciones

1 punto 2 puntos 4 puntos 6 puntos 7 puntos

Las auditorías deben asumirse como un paso donde se 1. Limpieza del cuerpo principal

del equipo

¿Removieron bien el polvo, aceites y grasas? ¿Cuál es la

condición de las herramientas de trabajo? (áreas tales como

herramientas, superficies de guías, marcos, tuberías,

realiza una reflexión profunda y donde se recoge el cableados, etc

Resolver/eliminar el 80% de tarjetas rojas

Están apretados los pernos, no se mueven, o tienen

conocimiento adquirido para su divulgación a otras áreas. Así desgastes o calentamientos excesivos en guías, partes

rodantes o deslizantes, ductos, cableado eléctrico roto, etc (mantenimiento)

Las cubiertas, placas con nombres y etiquetas en buenas

se reconoce y certifica que el área piloto ha ganado un condiciones?

Libre de polvo, aceite y grasas o cualquier otro material Resolver/eliminar el 100% de tarjetas azules

peldaño en el proceso de TPM y puede iniciar su trabajo 2.Limpieza del sub-equipo extraño (cilindros, botón de encendido del motor, tablero

eléctrico, exterior e interior de la caja de control,

Tanques, bombas de

alimentación, tanques de

instrumentos, etc.)

Sin partes flojas, vibraciones desgastes, calentamientos y

(producción)

para la siguiente etapa. lubricantes, presión

neumática e hidráulica

sonidos anormales (motor, válvula de solenoide,

instalaciones, cableado, tornillos y tuercas)

Evaluar el 80% de los análisis de averías

Sistemas eléctricos

Otros

3.Limpiar alrededor del lugar de El piso está libre de polvo, tierra, manchas de aceite y

trabajo productos?

Hay objetos innecesarios regados?

4.Lubricación Libre de polvo, mugre, aceites y manchas:

El recipiente de aceite, instrumentos de medición, tapas de

aceite, mangueras de alimentación de aceite)

Niveles y flujos adecuados de aceite, libre de vibraciones y

movimientos. (Revisar aceites contaminados o deteriorados,

válvulas sueltas, control de velocidad, temperatura de

aceites, etc.

Ing. Francis Paredes www..imc-peru.com

IMC – Instituto de Mejora Continua

Paso 2: Eliminar las fuentes de contaminación Paso 2: Eliminar las fuentes de contaminación Paso 2: Eliminar las fuentes de contaminación

y puntos inaccesibles y puntos inaccesibles y puntos inaccesibles

Mapa de FS y LDA

Prevenir fugas y derrames Mejorar la accesibilidad 1 F

Fase I Fase II Fase III Fase IV LDA S

Prevenir fugas, derrames o Mejorar la accesibilidad de

dispersión de: lugares que son difíciles de: 2

PASO 1 Matriz de

B

PASO 5 Productos Limpiar Priorización

PASO 2 PASO 7 Lubricantes Inspeccionar

PASO 4 PASO 6 Polvo Lubricar A

PASO 3 Vapor Apretar

3 5 Porqués

Fluidos hidráulicos Operar

Otros materiales en proceso Ajustar

Restaura el Equipo a sus

condiciones básicas,

Establecer estándares de

Estandarizar sistemas

Plan de Acción

inspección mejorados a Desarrollar una

Limpieza, y métodos ¿Qué? ¿Quién? ¿Dónde? ¿Cuándo? ¿Porqué? ¿Cómo?

través de entrenamiento cultura y organización

Inspección y

técnico mas profundo y Robusta capaz de

Lubricación. Implementar control de

Poner los estándares para

completo entendimiento

de equipo y proceso.

proceso y calidad

Auto-gestionarse

OBJETIVO: Reducir los tiempos de limpieza, inspección y lubricación.

mantenerlas.

Paso 2: Eliminar las fuentes de contaminación Paso 2: Eliminar las fuentes de contaminación Paso 2: Eliminar las fuentes de contaminación

y puntos inaccesibles y puntos inaccesibles y puntos inaccesibles

Fuentes de Suciedad Contramedidas:

Dificultad para Limpiar ANTES

Alambres y

Dificutad para accesar Grasa lubricante

Tubos

pernos ¿Se puede Mejora de la guarda

impiden el

Si

Dificultad para inspeccionar acceso descubiertos

eliminar la FS? Eliminar protectora.

Fácil desmontaje

Fuga Alambres

de material

fundido

Superficie

Alambres y No DESPUES

no uniforme mangueras

Recortes

¿Se puede

Polvo contener la Si Contener

de

papel Suciedad?

Recortes

Cadena

descubierta LDA

Alambres y No

mangueras Alambres

y

mangueras Proteger las partes críticas y

facilitar la limpieza e inspección

Ing. Francis Paredes www..imc-peru.com

IMC – Instituto de Mejora Continua

Paso 2: Eliminar las fuentes de contaminación Paso 3: Establecer estándares de

y puntos inaccesibles limpieza, lubricación, ajuste e Inspección.

Standard deMaintenance

Autonomous Mantenimiento Autónomo

Standard Standard # 10081

TPM

TPM Nom bre del

Equipment Equipo

Name: : Cortador

RF1D1 RF1D1

Diecutter Fecha deDate:

Revision Revisión: 20 / 05 /06

3/01/04

Trabajos de Mejoras en Tiempos de Limpieza Ubicación : Zona A2

Location Tag No. C-0012

USAR INTENSIVAMENTE CONTROLES VISUALES

LUGAR DE TRABAJO DE 4 5 7 8 9

N° ANTES MEJORA 1 MEJORA 2 MEJORA 3 3 6

Enrrollado

LIMPIEZA LIMPIEZA 2

Desenrrollado

Eliminación de objetos Mejora de los utencilios Instalación de una 1 Volteador Troquel

de corte

5 min ( Una de

Barras 10

Por debajo de innecesarios de limpieza placa de protección.

1 limpieza general vez por

la máquina Elev ador de Rollos Elev ador de Rollos

turno) FECHA 15/02/2013 FECHA 15/03/2013 FECHA 15/03/2013 5 metros

Elapsed Completed

Frequency Interval

Frecuencia Duración Realizado

time by:

TIEMPO 3 min/turno TIEMPO 2 min/turno TIEMPO 2min/sem PuntoNo.

Point N° Ubicación

Location Standard Método

Method Acción correctora

Problem Daily Semanal

response Diario Weekly Mensual

Monthly Otros

Other

por

2 Fan Screen

Malla Sinlint

del ventilador No pelusas o hilachas

or debris Aspiradora

Vacuum Informar

Inform a Supervisor

supervisor X 1 min. B. Rivas

Stevens

4 Malla

Fan del ventilador No

Screen Sinlint

pelusas o hilachas

or debris Aspiradora

Vacuum Informar

Inform a Supervisor

supervisor X 1 min. B. Rivas

Stevens

Clean

Lim pieza

6 Malla

Fan Screen Sinlint

del ventilador No pelusas o hilachas

or debris Aspiradora

Vacuum Informar

Inform a Supervisor

supervisor X 1 min. Rivas

B. Stevens

8 Malla

Fan Screen Sinlint

del ventilador No pelusas o hilachas

or debris Aspiradora

Vacuum Informar

Inform a Supervisor

supervisor X 1 min. B. Stevens

B. Rivas

Por encima de 1 Grasera

Lube fitting Litio – 60

Lithium - 2gounces

(2 Ozs.) Grease gun

Engrasadora Engrasar

Grease si hace falta

if dry X .5 min. B.

B. Stevens

Rivas

Rivas

2 3 Grasera

Lube fitting Litio – 60

Lithium - 2gounces

Litio – 60

(2 Ozs.) Engrasadora

Grease gun Engrasar

Grease si hace falta

if dry X .5 min. B. Stevens

B. Rivas

la máquina. Lubricate

Lubricación

5

7

Grasera

Lube fitting

Grasera

Lube fitting

Lithium

Litio –

- 2g ounces

60 g

(2 Ozs.)

(2 Ozs.)

Lithium - 2 ounces

Engrasadora

Grease gun

Engrasadora

Grease gun

Engrasar

Grease

Engrasar

Grease

si hace falta

if dry

si hace falta

if dry

X

X

.5 min.

.5 min.

B. Stevens

B.

B.

Rivas

B. Stevens

FECHA FECHA FECHA 9 Grasera

Lube fitting Litio – 60

Lithium - 2g ounces

(2 Ozs.) Engrasadora

Grease gun Engrasar

Grease if si

dryhace falta X .5 min.

Rivas

B. Stevens

B. Rivas

10 Grasera

Lube fitting Litio – 60

Lithium - 2gounces

(2 Ozs.) Engrasadora

Grease gun Engrasar

Grease si hace falta

if dry X .5 min. B. Stevens

B. Rivas

TIEMPO TIEMPO TIEMPO Total Identificar rangos de operación

Total 7.0 min

TOTAL ANTES 4320 min/año 2592 min/año 1728 min/año 96 min/año aceptables o peligrosos

Paso 3: Establecer estándares de Paso 3: Establecer estándares de Paso 3: Establecer estándares de

limpieza, lubricación, ajuste e Inspección. limpieza, lubricación, ajuste e Inspección. limpieza, lubricación, ajuste e Inspección.

Transmisión de fajas

En la guarda de la misma se debe anotar el número de la

faja que ahí se utiliza y por medio de una flecha el sentido

de rotación de la misma.

Controles visuales

Puntos Importantes...

¿Cualquiera puede descubrir fácilmente una anormalidad?

¿Cualquiera puede entender el sistema?

¿Cualquiera puede usar fácilmente el sistema?

Lado transparente

¿Su sistema de control visual hace menos confuso el lugar de

trabajo?

Ing. Francis Paredes www..imc-peru.com

IMC – Instituto de Mejora Continua

Paso 3: Establecer estándares de

limpieza, lubricación, ajuste e Inspección. Mantenimiento Planificado

Objetivo del MP

Asegurar Confiabilidad del equipo (Cero averías y

Normal Anormal Cero Defectos) al mínimo costo y de manera eficiente

Marca de

apriete

Pilar:

Fuera de

correcto marca

Mantenimiento 1) Actividad para incrementar la disponibilidad

Actividades para lograr; Cero Averías, Cero defectos y el

Planificado máximo funcionamiento del equipo.

Mejorar la Producción

Apretado correcto 2) Actividades para realizar el mantenimiento eficientemente

Aflojamiento

Hacer eficiente las labores de mantenimiento y control del

equipo

Reducir entradas

10

Mantenimiento Planificado Mantenimiento Planificado Desarrollo de procesos por cada Paso de MP

Fase 0 Fase 1 Fase 2 Fase 3 Fase 4

Preparación Estabilizar intervalos Alargar la Restaurar periódica- Predecir la vida

Abordaje Técnico de fallas vida del equipo mente el deterioro del equipo

4 Fases para Cero averías Paso 1 de MP

Generar…… Confiabilidad Paso 2 de MP

Mantenimiento Autónomo

Prevención del Mantenimiento

Paso 3 de MP

Optimización de Costos

Apoyo a las Actividades de

1. Evaluar el equipo y Paso 4 de MP

Mantenimientio Correctivo

Mantenimiento Productivo

Mantenimiento Preventivo

Abordaje Gerencial

Mantenimiento de Mejora

de la Vida Útil

6 Etapas de Implantación

comprender la situación PROCESOS

Paso 5 de MP

actual

Confiabilidad Confiabilidad 2. Revertir el deterioro y

corregir debilidades

Admin. Herramientas y talleres

Análisis de Criticidad

intrínseca operacional 3. Crear un sistema de

gestión de la información Planeamiento y programación

4. Crear un sistema de Mantenimiento por paros

mantenimiento periódico

5. Crear un sistema de Gestión de la Lubricación

Confiabilidad Confiabilidad mantenimiento predictivo

Gestión de Costos del mantenimiento

de diseño de operación 6. Evaluar el sistema de

Mant. Planificado Información de admón. de mto.

Confiabilidad Confiabilidad de Control de partes y suministros

de fabricación mantenimiento Gestión de Soporte al MA

Gestión de Fallas

Confiabilidad

Estándares y procedimientos de mto.

de instalación Sistemas Productivos Capaces y

Mantenimieto predictivo

Confiables Empezar a desarrollar DMS de ser apropiado Procesos establecidos

60

Se siguen Procesos y entregan resultados sostenidos

Ing. Francis Paredes www..imc-peru.com

IMC – Instituto de Mejora Continua

Mantenimiento Planificado Fase

Mantenimiento Planificado Mantenimiento Planificado

1 2 3 4

Fase Restaurar

Estabilizar los Alargar la vida del

periódicamente el

Predecir y ampliar la Pasos para crear un sistema de mantenimiento

intervalos entre fallos equipo vida del equipo

Manten. deterioro

Paso 1. Limpieza e Paso 4.: Inspección Paso 5. Inspección Paso 6. Sistematizar el planificado:

inspección inicial General del Equipo general del proceso mantenimiento autónomo

Paso 6: Evaluar el sistema de mantenimiento planificado

Mantenimiento Paso 2: Mejorar fuentes Paso 7. Autogestión

autonómo

de contaminación y

lugares inaccesibles

1: Evaluar el equipo y comprender la situación actual

(7 pasos)

Paso 3 : Establecer

estándares e limpieza e

inspección 2: Revertir el deterioro y corregir debilidades

Paso 1.: Evaluar el equipo

y entender la situación

actual

Paso 2: Restaurar el deterioro y corregir debilidades

3: Crear un sistema de gestión de la información

(apoyar al mantenimiento autónomo y prevenir

recurrencias)

Mantenimiento Paso 3: Crear un sistema 4: Crear un sistema de mantenimiento periódico

Especializado de gestión de la

(6 pasos) información

Paso 4: Crear un sistema

de mantenimiento

5: Crear un sistema de mantenimiento predictivo

periódico

Paso 5: Crear un sistema

de mantenimiento 6: Evaluar el sistema de mantenimiento planificado

Predictivo Ing. Francis Paredes R.

11

Bibliografía

1. TPM en Industrias de Procesos

Tokutaro Suzuki Gracias

2. Mantenimiento Autónomo

Fumio Gotoh

3. 5 Pilares de la Fábrica Visual fparedes@imc-peru.com

996330510 / RPM #531179

Hiroyuki Hirano

www.imc-peru.com

4. Autonomous Maintenance in Seven Steps: Implementing

TPM on the Shop Floor

Authors: Fumio Gotoh, Masaji Tajiri

Ing. Francis Paredes www..imc-peru.com

También podría gustarte

- Programacion Prueba 1Documento15 páginasProgramacion Prueba 1Sammy JineAún no hay calificaciones

- Casos de UsoDocumento42 páginasCasos de UsojeramirezAún no hay calificaciones

- 1 Ergonomia IntroduccionDocumento11 páginas1 Ergonomia IntroduccionCynthia BuitronAún no hay calificaciones

- 4.1-Fundamentos de Mecanizado de MetalesDocumento39 páginas4.1-Fundamentos de Mecanizado de MetalesCynthia BuitronAún no hay calificaciones

- Semana 8 - IND275 - 2014-1Documento6 páginasSemana 8 - IND275 - 2014-1Cynthia BuitronAún no hay calificaciones

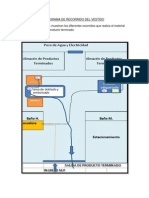

- Diagrama de Recorrido Del VestidoDocumento4 páginasDiagrama de Recorrido Del VestidoCynthia BuitronAún no hay calificaciones

- BPMNDocumento48 páginasBPMNjenifer gonzalezAún no hay calificaciones

- Auditoria de APIs Por Que Es Esencial y Como Hacerla de Forma Efectiva Grupo OrussDocumento8 páginasAuditoria de APIs Por Que Es Esencial y Como Hacerla de Forma Efectiva Grupo OrussGrupo OrussAún no hay calificaciones

- Mapa Conceptual - GA1-220501046-AA1-EV01Documento1 páginaMapa Conceptual - GA1-220501046-AA1-EV01Ana MariaAún no hay calificaciones

- Resumen Ingenieria de SistemasDocumento1 páginaResumen Ingenieria de SistemasDIOMER ALFONSO SANDOVAL ALARCONAún no hay calificaciones

- Sanchez Hernandez Angela 2011Documento105 páginasSanchez Hernandez Angela 2011nixonnxn496Aún no hay calificaciones

- Guia de Preparacion Agile Scrum Master DDocumento12 páginasGuia de Preparacion Agile Scrum Master DDaniel LeoAún no hay calificaciones

- (287744904) Informes de Laboratorios 1 2 y 3 de Microprocesadores y MicrocontroladoresDocumento66 páginas(287744904) Informes de Laboratorios 1 2 y 3 de Microprocesadores y MicrocontroladoresAndres Gabriel PeraltaleanAún no hay calificaciones

- Cartas MMLPDocumento10 páginasCartas MMLPEdwin Enrique Hernandez VelazquezAún no hay calificaciones

- Caso N°2Documento10 páginasCaso N°2Charles Mario Vega CruzadoAún no hay calificaciones

- Algo1 Unidad3 SubrutinasDocumento37 páginasAlgo1 Unidad3 SubrutinasNahuel VegaAún no hay calificaciones

- Diapositivas ModelacionDocumento21 páginasDiapositivas Modelacionkeren martinezAún no hay calificaciones

- MIguel AlDocumento4 páginasMIguel AlMIGUEL ALEJANDRO MENDOZA ZU�IGAAún no hay calificaciones

- Actividad Evaluativa Eje 1Documento9 páginasActividad Evaluativa Eje 1Juan Carlos Rendon AguirreAún no hay calificaciones

- Giuliana Martrus (FINAL) 2015 2016Documento69 páginasGiuliana Martrus (FINAL) 2015 2016Maurixio Cse ArocaAún no hay calificaciones

- Modelo EOQ g2Documento3 páginasModelo EOQ g2Juan Pablo Penagos LosadaAún no hay calificaciones

- CUADERNO DE INFORME SEMANA 01 (1) - CopiarDocumento17 páginasCUADERNO DE INFORME SEMANA 01 (1) - Copiarjose felipe yhuaraqui remuzgoAún no hay calificaciones

- Comandos RMANDocumento8 páginasComandos RMANCedricBardrichAún no hay calificaciones

- 05 CENTRUM Contenido Teorico SCM X S9 y S10 Del 19.10.2021Documento34 páginas05 CENTRUM Contenido Teorico SCM X S9 y S10 Del 19.10.2021Nathaly Orihuela GalindoAún no hay calificaciones

- 3 Trimestre Desarrollo Web Entorno Servidor ResumenDocumento8 páginas3 Trimestre Desarrollo Web Entorno Servidor ResumenMarianMenaAún no hay calificaciones

- Estilos CSSDocumento7 páginasEstilos CSSHéctor René Bautista OdilónAún no hay calificaciones

- Roster OperacionesDocumento95 páginasRoster OperacionesROLANDO RAFAELAún no hay calificaciones

- Laboratorio 9 PLCDocumento7 páginasLaboratorio 9 PLCJeffry Cr PaJar PonCeAún no hay calificaciones

- Gap IDocumento79 páginasGap Ipiker muñaAún no hay calificaciones

- Cuaderno de Informes-Semana 3 PDFDocumento12 páginasCuaderno de Informes-Semana 3 PDFjose felipe yhuaraqui remuzgoAún no hay calificaciones

- 7 - Tema 7 - Programacion IDocumento10 páginas7 - Tema 7 - Programacion IFranckehimer Johannes Quesada FasanandoAún no hay calificaciones

- QA E10 - Casos de Prueba 1 - 2Documento28 páginasQA E10 - Casos de Prueba 1 - 2Marina Tarnovsky100% (1)

- Ingenieria de Sistemas Semana 3 PDocumento6 páginasIngenieria de Sistemas Semana 3 Pluis lunaAún no hay calificaciones

- Paso 4 - 104561 - 61Documento43 páginasPaso 4 - 104561 - 61Julian PinoAún no hay calificaciones