Documentos de Académico

Documentos de Profesional

Documentos de Cultura

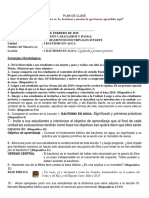

Proceso 1

Cargado por

Noemi Esther Panca VasquezTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Proceso 1

Cargado por

Noemi Esther Panca VasquezCopyright:

Formatos disponibles

Instalaciones

El local debe cumplir con los requisitos de diseño higiénico que exige las autoridades de salud

para el procesamiento de alimentos. Debe ser lo suficientemente grande para albergar las

siguientes áreas: recepción de la fruta, sala de proceso, sección de empaque, bodega,

laboratorio, oficina, servicios sanitarios y vestidor. La construcción debe ser en bloc repellado

con acabado sanitario en las uniones del piso y pared para facilitar la limpieza.

Los pisos deben ser de concreto recubiertos de losetas o resina plástica, con desnivel para el

desagüe. Los techos de estructura metálica, con zinc y cielorraso. Las puertas de metal o vidrio

y ventanales de vidrio. Se recomienda el uso de cedazo en puertas y ventanas.

Equipo

Balanza

Extractor de jugos

Selladora

Termómetro

Estufa (fuente de calor)

Ollas

Utensilios: cuchillos, paletas, colador, embudo

Botellas de plástico o vidrio

DESCRIPCION DEL PROCESO

El proceso que se explica a continuación es para la elaboración de jugo de naranja, envasado

en botellas plásticas y sin adición de preservantes.

Recepción: consiste en cuantificar la materia prima que entra al proceso, es necesario usar

balanzas limpias y calibradas.

Selección: se selecciona fruta madura con la relación °Brix/acidez adecuada. Se desecha la

fruta verde, la excesivamente madura o que presente golpes y podredumbres.

Lavado: se hace para eliminar bacterias superficiales, residuos de insecticidas y suciedad

adherida a la fruta. Se debe utilizar agua clorada.

Extracción del jugo: esta operación se puede hacer con una máquina industrial que recibe

las naranjas enteras y realiza la extracción y filtración del jugo de una vez. También se puede

utilizar un extractor doméstico (eléctrico) o uno manual.

Filtrado: el jugo se pasa por un colador de malla fina para separar las semillas y otros sólidos

en suspensión.

Pasteurizado: el jugo recibe un

tratamiento térmico de 65 °C

durante 30 minutos

(pasteurización). Una vez

transcurrido el tiempo, la

operación se completa con el

enfriamiento rápido del producto

hasta una temperatura de 5 °C, a

fin de producir un choque térmico

que inhibe el crecimiento de los

microorganismos que pudieran

haber sobrevivido al calor.

Envasado: el jugo se llena en

envases de plástico, los cuales deben haber sido lavados, enjuagados con agua clorada y

etiquetados. Al llenarlos se deja un espacio vacío, llamado espacio de cabeza, que equivale al

10% del tamaño interno del envase.

Sellado: la colocación de la tapa puede hacerse manual o mecánicamente, dependiendo del

envase y el equipo con que se cuente.

Embalaje y almacenado: después de sellado, se procede a colocarle la etiquetilla con la

fecha de vencimiento y por último se acomodan los envases en canastas plásticas para su

almacenamiento en refrigeración.

También podría gustarte

- 2° Ficha de Ciencias SocialesDocumento6 páginas2° Ficha de Ciencias SocialesNoemi Esther Panca VasquezAún no hay calificaciones

- Sesion 6.1 - Exp 6Documento3 páginasSesion 6.1 - Exp 6Noemi Esther Panca VasquezAún no hay calificaciones

- Influencia Del PH y AcidezDocumento1 páginaInfluencia Del PH y AcidezNoemi Esther Panca VasquezAún no hay calificaciones

- 1.sesion 7.1.Documento5 páginas1.sesion 7.1.Noemi Esther Panca VasquezAún no hay calificaciones

- Para Determinar La Energía NetaDocumento2 páginasPara Determinar La Energía NetaNoemi Esther Panca Vasquez100% (1)

- Sesion 5.2Documento4 páginasSesion 5.2Noemi Esther Panca VasquezAún no hay calificaciones

- Sesion 5.3Documento3 páginasSesion 5.3Noemi Esther Panca VasquezAún no hay calificaciones

- Sesion 6.2 Melissa Melani Hidalgo MamaniDocumento3 páginasSesion 6.2 Melissa Melani Hidalgo MamaniNoemi Esther Panca VasquezAún no hay calificaciones

- ContenidoDocumento29 páginasContenidoNoemi Esther Panca VasquezAún no hay calificaciones

- ContenidoDocumento29 páginasContenidoNoemi Esther Panca VasquezAún no hay calificaciones

- BiotecnologíaDocumento2 páginasBiotecnologíaNoemi Esther Panca VasquezAún no hay calificaciones

- Estudio de Mercado LamDocumento2 páginasEstudio de Mercado LamNoemi Esther Panca VasquezAún no hay calificaciones

- ContenidoDocumento29 páginasContenidoNoemi Esther Panca VasquezAún no hay calificaciones

- Guias de Trabajo en CasDocumento2 páginasGuias de Trabajo en CasNoemi Esther Panca VasquezAún no hay calificaciones

- ContenidoDocumento29 páginasContenidoNoemi Esther Panca VasquezAún no hay calificaciones

- s10 1 Sec Resolvamos Problemas 1 Dia 4 PDFDocumento5 páginass10 1 Sec Resolvamos Problemas 1 Dia 4 PDFNoemi Esther Panca VasquezAún no hay calificaciones

- Diagram ADocumento1 páginaDiagram ANoemi Esther Panca VasquezAún no hay calificaciones

- Proceso 1Documento2 páginasProceso 1Noemi Esther Panca VasquezAún no hay calificaciones

- Elaboracion de Nectar de Cualquier FrutaDocumento15 páginasElaboracion de Nectar de Cualquier FrutaOscar Martinez HigaredaAún no hay calificaciones

- Carat - MODELODocumento1 páginaCarat - MODELONoemi Esther Panca VasquezAún no hay calificaciones

- Rec 000Documento1 páginaRec 000Noemi Esther Panca VasquezAún no hay calificaciones

- ProcesoDocumento1 páginaProcesoNoemi Esther Panca VasquezAún no hay calificaciones

- Proceso 1Documento2 páginasProceso 1Noemi Esther Panca VasquezAún no hay calificaciones

- Solar DesignerDocumento3 páginasSolar DesignerNoemi Esther Panca VasquezAún no hay calificaciones

- Sistema FotovoltaicoDocumento28 páginasSistema FotovoltaicoNoemi Esther Panca VasquezAún no hay calificaciones

- Carga Muerta de TechoDocumento13 páginasCarga Muerta de TechoNoemi Esther Panca VasquezAún no hay calificaciones

- Elaboracion de Nectar de Cualquier FrutaDocumento15 páginasElaboracion de Nectar de Cualquier FrutaOscar Martinez HigaredaAún no hay calificaciones

- Jugo de Naranja 04-05-2009Documento3 páginasJugo de Naranja 04-05-2009nikesameAún no hay calificaciones

- AASHTO Guía de Especificaciones para Puentes Peatonales 1997Documento14 páginasAASHTO Guía de Especificaciones para Puentes Peatonales 1997Ing Dervic Marcano86% (14)

- Paita - PiuraDocumento9 páginasPaita - PiuraHansHuarcayaHuaytaAún no hay calificaciones

- My Life and WorkDocumento169 páginasMy Life and WorkJuan C QuinteroAún no hay calificaciones

- VIH e Implantes DentalesDocumento11 páginasVIH e Implantes DentalesJazmín TortellaAún no hay calificaciones

- Bavaria SenaDocumento18 páginasBavaria Senamilton parodyAún no hay calificaciones

- Lección 1 El Bautismo en Agua Significado y PracticaDocumento3 páginasLección 1 El Bautismo en Agua Significado y PracticaMarcos Aurelio Morales GutiérrezAún no hay calificaciones

- Acordeon Tarea 17Documento1 páginaAcordeon Tarea 17Raul SanchezAún no hay calificaciones

- Engaño Dietas y EfectoReboteDocumento5 páginasEngaño Dietas y EfectoReboteBragado EntrenaAún no hay calificaciones

- Proyecto Flora y FaunaDocumento3 páginasProyecto Flora y FaunaSoledad GaleanoAún no hay calificaciones

- OnomatopeyasDocumento5 páginasOnomatopeyasAny CastroAún no hay calificaciones

- 1 Magia de CassielDocumento22 páginas1 Magia de CassielLuz Myrian Forero DiazAún no hay calificaciones

- Plástica Dialéctico - Subversiva / David Alfaro SiqueirosDocumento2 páginasPlástica Dialéctico - Subversiva / David Alfaro SiqueirosmpincoyaAún no hay calificaciones

- Examen de Aritmetica-Cuarto Año SecDocumento2 páginasExamen de Aritmetica-Cuarto Año SecJose Paiva MozoAún no hay calificaciones

- Balonmano: Reglas y orígenes del deporte olímpicoDocumento3 páginasBalonmano: Reglas y orígenes del deporte olímpicoMarina ZurutuzaAún no hay calificaciones

- Listado de Las Reuniones Del Asfalto 2007Documento27 páginasListado de Las Reuniones Del Asfalto 2007Gerson CarrascoAún no hay calificaciones

- Lab05-Uso de CloudDB en AppInventor-1Documento15 páginasLab05-Uso de CloudDB en AppInventor-1andreAún no hay calificaciones

- Perforacion Con Martillo en El FondoDocumento28 páginasPerforacion Con Martillo en El FondoJose Carlos BejaranoAún no hay calificaciones

- Contabilidad Ejercicios IdkDocumento1 páginaContabilidad Ejercicios IdkMassiel VallejoAún no hay calificaciones

- AntologiaDocumento13 páginasAntologiaapi-637527555Aún no hay calificaciones

- Informe Visita Tecnica Hidroelectrica ManduriacuDocumento9 páginasInforme Visita Tecnica Hidroelectrica ManduriacuKamik LópezAún no hay calificaciones

- Tipos de EncapsuladosDocumento1 páginaTipos de Encapsuladoscarlos andres montesAún no hay calificaciones

- Recetas Con MangoDocumento11 páginasRecetas Con MangoTadeo EmpAún no hay calificaciones

- Cuadro Sobre Los Aspectos Positivos, Negativos e Interesantes Del Primer Gobierno de BelaúndeDocumento1 páginaCuadro Sobre Los Aspectos Positivos, Negativos e Interesantes Del Primer Gobierno de BelaúndeRodrigo Casasola RoncalAún no hay calificaciones

- Verdadero AspirinaDocumento3 páginasVerdadero AspirinaCarrasco MaeAún no hay calificaciones

- Aldosteronismo PrimarioDocumento11 páginasAldosteronismo PrimarioAgustin Rico GuzmanAún no hay calificaciones

- Diagnóstico de daños comunes en los pistones de un motorDocumento2 páginasDiagnóstico de daños comunes en los pistones de un motorSebastián Aaron González CantoAún no hay calificaciones

- 2 TallerDocumento4 páginas2 TallerFredy SierraAún no hay calificaciones

- A TributariaDocumento15 páginasA TributariaSaul QuispeAún no hay calificaciones

- Album RevolucionesDocumento12 páginasAlbum RevolucionesJeremy AlvarezAún no hay calificaciones

- Precios Unitarios CanalDocumento30 páginasPrecios Unitarios CanaljuanAún no hay calificaciones

- 6 Mos - MtaDocumento23 páginas6 Mos - MtaLuis MurgaAún no hay calificaciones