Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Como Se Había Mencionado Anteriormente Se Presentará La Instalación de Un Nuevo Elevador en La Test Tower

Cargado por

benny diaz segundoDerechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Como Se Había Mencionado Anteriormente Se Presentará La Instalación de Un Nuevo Elevador en La Test Tower

Cargado por

benny diaz segundoCopyright:

Formatos disponibles

Reporte Semanal de Aprendizaje

Formación Dual

Educando-practicante: ________Benny Díaz Segundo_______

Empresa: _____KONE_________________________________

Carrera: __ Mantenimiento en Sistemas Electrónicos________

Grupo: __DUAL______________________________________

Estado: _Coahuila_ Plantel: Conalep Torreón

Reporte semanal No.07 del 04 al 08 de Diciembre de 2017

Descripción de actividades realizadas.

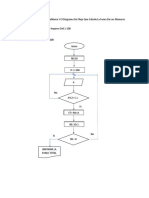

Como se había mencionado anteriormente se presentará la instalación de un nuevo elevador

en la Test Tower, el cual es un proyecto de LEF, a cargo de mi tutora la Ingeniera Areli

Borrego, ella es la Project Manager de LEF. Es cual es un nuevo tipo de elevadores que viene

a sustituir el elevador hidráulico, ya que será más eficiente y además más económico en

paracion con los elevadores hidráulicos. Pero también tiene sus cosas contradictorias, por

ejemplo, que se le retiraran algunas partes y/o piezas importantes por lo mismo de que no es

tan alto su costo y de que solo es de máximo 4 pisos. Este nuevo proyecto está planeado salir

a la venta a finales del siguiente año, ya que se están terminando la etapa de pruebas.

La Test Tower queda perfecta para la prueba de este elevador ya que cuenta con los 4 pisos

correspondientes al rango establecido. Actualmente ya se cuenta con otros dos elevadores

instalados de la familia LEF en la Test Tower.

El planteamiento para el desarrollo de la instalación ya debe estar claro para este momento,

ya que debe de llevar su planeación adecuada, el modo en el que sería todo el procedimiento

necesario. Se empezaría con la desinstalación del Shaft 2, después la implementación de

nuevas mejoras (parte del elevador y de las mejoras en la Test Tower), enseguida la visita de

directivos e inspectores para la revisión del nuevo prototipo del elevador instalado.

Antes de todo este largo proceso se debían de tomar en cuenta distintos aspectos, por

ejemplo, el de utilizar la parte de la tornillería que se tenían en la Test Tower. Me asignaron la

tarea de llevar a cabo el inventario de la tornillería y materiales restantes de LEF, ya que

después de la última instalación de un prototipo de elevador en la Test Tower quedaron

diversos materiales, principalmente paquetes de tornillería entre otras cosas más, la tornillería

007_RSA_Benny Díaz Segundo_162160336-2

que no se usó se podía utilizar ya que en la gran mayoría es el mismo tipo del que se utiliza, y

solo se requería un listado para ver que tanto se debía de pedir para esta nueva instalación.

Se debía de sacar la medida del tornillo y/o tuerca con una pequeña lamina de acero, la cual

indicaba la medida correspondiente. Un problema presentado era el reconocer el nombre de

las piezas ya que muchas piezas no se encontraban en su caja correspondiente. Terminando

el inventario de la tornillería se hizo su reporte correspondiente para mandarla con el

proveedor correspondiente, en este caso es FASTENAL.

Se fue preparando las herramientas necesarias para la siguiente semana se inicie con la

desinstalación de dicho elevador, en la cual participara personal de la Test Tower y además

falta por confirmar la presencia de una persona capacitada para la desinstalación.

Adquisición de conocimientos, Teoría y Adiestramiento recibido.

Algunas características de LEF (las más básicas), el propósito del mismo. Mi

punto de vista respecto a LEF es que le veo un buen futuro ya que será muy

bien recibido en el mercado, trae muy buenas mejoras implementadas. Me

siento dichoso al pertenecer al Team LEF ya que juntos implementaremos un

nuevo tipo de elevador al mercado, cada vez que sucede una junta termina en

una lluvia de ideas lo cual es muy bueno para el proyecto.

Además del seguimiento que se debe de llevar a cabo antes, después y durante

un inventario ya sea de gran o poco impacto. Toda empresa debe de llevar un

inventario por lo menos una vez al año, pero no solo las empresas no hay que

cerrarnos, podemos llevar a cabo una hasta en nuestra propia casa. Unos

meses atrás se llevó un inventario en la planta la cual se celebra cada año, este

fue de gran impacto ya que toda la planta se reunió para llevarla a cabo, el

inventario, se dividió por dos grupos: Captura y Auditores. Forme parte del

grupo de Captura, este grupo se dedicaba a vaciar la información de los

marbetes en la base de datos para su debido registro.

El modo de planeación de un elevador debe de estar planteado perfectamente

además de tomar en cuenta los posibles problemas que se pudiesen presentar

durante este proceso. Son muchas las variables que influyen y son las más

importantes las que se deben de tomar en cuenta.

Debemos de reutilizar los más posible, esto nos hace un buen habito tanto

como en el ámbito personal como en el ámbito laboral. En este caso se requiere

utilizar la parte de la tornillería que sobro durante la instalación anterior, además

de que la podemos dejar almacenada para que en caso de que no haya o falte

tornillería se puedan tomar estas sin ningún problema.

007_RSA_Benny Díaz Segundo_162160336-2

Reporte Semanal de Aprendizaje

Formación Dual

Educando-practicante: ________Benny Díaz Segundo_______

Empresa: _____KONE_________________________________

Carrera: __Mantenimiento en Sistemas Electrónicos________

Grupo: __DUAL______________________________________

Estado: _Coahuila_ Plantel: Conalep Torreón

Reporte semanal No.08 del 11 al 15 de Diciembre_ de 2017.

Descripción de actividades realizadas.

Se van a colocar un nuevo elevador en el Shaft 2, pero primero es necesario retirar el que

está instalado, el cual lleva funcionando alrededor de más de tres años. Se retirara ya que

cumplió con el fin que se quería, ver las fallas que tenga y repararlas, es preferible que las

fallas las marque en la Test Tower y no cuando estén en el mercado, ya que así las fallas que

se presenten se le puedan dar solución a tiempo y después de repararlas darle un debido

seguimiento ante cualquier anomalía que posiblemente se pueda presentar.

Siempre que un elevador va a salir mercado debe de pasar por un largo proceso, desde

documentación hasta pruebas de distintos tipos (se prueban nuevas partes que se piensan en

implementar a algún prototipo, todas las implementaciones siempre nos dan una mayor

mejoría, en algunos casos las ideas propuestas necesitan un poco más de tiempo de

seguimiento, pero no importa el tiempo que se lleve mientras deje y cumpla con la

expectativas requeridas).

Forme parte del equipo de la desinstalación el cual se iba conformar de dos procesos: una

parte la quitaría personal de la Test Tower, mientras la otra la desmontaría un encargado

especializado en desinstalación de elevadores y escaleras eléctricas que vendría de

Monterrey.

Para la desinstalación se utilizó un motor el cual tenía una gran capacidad de carga ya que

sin ningún problema levanto grandes cantidades de peso (puertas, from, sill, paredes, marco,

etc.).

Primero se quitó el motor del elevador y toda la demás estructura que se encontraban en el

cuarto piso. Después de eso se fueron retirando las tandas de los rieles de cada segmento, y

007_RSA_Benny Díaz Segundo_162160336-2

se iban colocando en cada piso. Enseguida de eso se retiró la parte superior de la cabina

después las paredes, y por último la base del carro de la cabina.

Para algunas partes fue necesario el cortarlas ya que se quedaban en el cuarto o tercer piso y

el único modo de bajarlas hasta el primer piso era mediante los otros elevadores pero en ese

momento el Shaft 4 (el cual es el más grande) no se encontraba en función por lo cual lo más

razonable era cortarlos en pedazos más cortos y así bajarlo por el Shaft 3 el cual es un poco

más pequeño, se preparó el equipo de seguridad correspondiente, además de que se informó

al área de seguridad acerca de que se estaría cortando piezas metálicas por lo cual se

podrían activar las alarmas de fuego, pero no se presentó tal caso. Todo se dejó en la planta

del primer piso, ya que se mandó pedir un contenedor en el cual se tendrían que colocar

todas las piezas que iban saliendo de la desinstalación, todo lo que salía ya era desecho por

lo cual no había problema de doblarse, cortarse, etc. Además de que se nos mostró el medio

por el cual eran necesario el procedimiento para dar de baja cierto material del sistema, pero

en este caso no fue necesario ya que todo el material que se utiliza en la Test Tower no se

sube al sistema, pero para algún otro material de la planta se debe de sacar un pase de salida

de material el cual lleva en si la firma de distintos directivos (todo depende del área de donde

saldrá el material).

Adquisición de conocimientos, Teoría y Adiestramiento recibido.

Para que un nuevo modelo de elevador salga al mercado debe de pasar por un

largo proceso el cual avanza según la clase del elevador en la que se encuentre

(el mayor es clase A). La mayoría de las veces este proceso tarda un par de

años ya que cuando se instala un prototipo en la Test Tower siempre salen fallas

ya sea mecánicas o en el sistema, por lo cual se debe de reparar. Como se

mencionó, es preferible que el prototipo marque las fallas en la Test Tower y no

cuando ya esté instalado en un edificio. Además de que todas las instalaciones

van acompañadas de mejoras, todo esto va dirigido para un mismo fin,

entregarle un perfecto elevador al cliente.

La desinstalación de un prototipo o de elevador funcional es un procedimiento

el cual no puede ser aplicado por cualquier persona, no solo es saber que pieza

se desarma primero, ya que para llevar a cabo este proceso se debe se

capacitar debidamente, llevando cursos, observando en las desinstalaciones,

además de ser ayudante asignado de un desinstalado. Actualmente el Ing. Jorge

se está capacitando para próximamente pueda llevar a cabo desinstalaciones de

elevadores

007_RSA_Benny Díaz Segundo_162160336-2

Reporte Semanal de Aprendizaje

Formación Dual

Educando-practicante: ________Benny Díaz Segundo_______

Empresa: _____KONE_________________________________

Carrera: _ _Mantenimiento en Sistemas Electrónicos________

Grupo: __DUAL______________________________________

Estado: _Coahuila_ Plantel: Conalep Torreón

Reporte semanal No.09 del 18 al 22 de Diciembre de 2017.

Descripción de actividades realizadas.

En KONE se utilizan distintos programas para la elaboración del modelado de piezas o partes

de los elevadores; los programas más usados son: Creo Parametric, AutoCAD, Solidwork.etc.

Pero principalmente en el área de KTO se utiliza más Creo Paramétric. La gran mayoría de

estos programas tienen características similares, peor en si todas se complementan, estos

programas se utilizan ya que puedes crear desde una sola pieza hasta lograr hacer

simulaciones.

Como anteriormente mencione, unas semanas atrás utilice el programa llamado Creo

Pararmetric 2.0 USA, y de las piezas elaboradas se estaban mandando los planos a un

proveedor el cual se dedicaría a ir haciendo y mandando las partes y por lo cual a solo unas

semanas de que se arme el nuevo elevador en el Shaft 2, empezaron a llegar dichas piezas

de parte de los proveedores (tornillería, rieles, metales, partes de la caja del CPU, etc.). Todo

el material iba llegando al Área de Recibo y me pidieron ayuda para darle seguimiento y

llevarlas hasta la Test Tower.

Una de las tareas importantes era el revisar las tolerancias. La tolerancia se refiere a una

escala de magnitud de error, que tanto la medida dada se puede pasar, ya se dé más o

menos alguna medida marcada, en pocas palabras es colocar un límite de error. Como

mencione llegaron unas piezas, por lo cual es necesario ver que las medidas de dichas piezas

coincidan con las medidas establecidas por los ingenieros en los planos, para así no tener

ningún problema al momento de la instalación. Eran distintas piezas de igual forma distinto

tamaño, pero me establecí en un pallet el cual tenía piezas relacionados con la electrificación,

en si todas debían de ensamblar perfectamente ya que era la caja en va colocado el CPU de

todo el elevador. Todas las medidas quedaban bien solo se presentó una anomalía, ya que

007_RSA_Benny Díaz Segundo_162160336-2

una de las paredes de la caja no cerraba bien, se habló con el encargado de la caja (ingeniero

Jasso) para ver si se tenía problemas con la pieza para una reparación y hablar con el

proveedor para que reemplazara la pieza, mas sin embargo mencionó que se encontraba

bien, ya que la tolerancia si le permite estar un poco abierto, así como se encontraba no

presentaría ningún problema.

Adquisición de conocimientos, Teoría y Adiestramiento recibido.

Las tolerancias son demasiadas importantes en la industria ya que el pasarse

unos milímetros puede ser muy catastrófico para la industria, para que todo

quede muy bien deben de entrar dos personas importantes; el que diseña la

pieza o parte y el proveedor; el que diseña la pieza debe de tomar varias cosa en

cuenta antes de mandar la pieza al proveedor, dependiendo de dónde va ir

ensamblado o colocado, si tiene mucho espacio para ensamblarlo, que tan

grueso será la lámina, entre otras cosas más, debe de ser muy específico. El

proveedor es el encargado de hacer la pieza lo más parecido posible al dibujo

que le entrego el diseñador, debe de tener la tolerancia en cuenta para así no

pasarse de la medida ni hacerla muy corta ni muy larga, además de conseguir el

tipo de laminado que el usuario le pide, ya que no seguir instrucciones dará las

medidas incorrectas. Unos cuantos milímetros te pueden ayudar o perjudicar.

Simplemente las tolerancias nos la toparemos toda la vida, no solo en el ámbito

laboral. No debemos de hacer caso omiso a esto.

Todas las láminas siempre llevan tolerancias, no siempre el doblado de una

lámina da la medida deseada, por eso la necesidad de las tolerancias, es

necesario calcular cuánto de limite le asignaremos, (en muchas ocasiones varía

según el fin que se le dará), en los dibujos que tenía a mi disposición me

mostraba en la mayoría una tolerancia de +/-0.75, esto se refería que si la

medida que me marcaba el vernier no podía marcar más de .075 o menos de la

0.75 ante la cantidad marcada en el dibujo del plano, un ejemplo; el cople de

largo mide en el plano 25.5 mm, si tomamos como referencia el +/-0.75 los

máximo al medirlo en el cual es aceptable es de 26.25 y como mínimo 24.75.

007_RSA_Benny Díaz Segundo_162160336-2

Reporte Semanal de Aprendizaje

Formación Dual

Educando-practicante: ________Benny Díaz Segundo_______

Empresa: _____KONE_________________________________

Carrera: _ _Mantenimiento en Sistemas Electrónicos________

Grupo: __DUAL______________________________________

Estado: _Coahuila_ Plantel: Conalep Torreón

Reporte semanal No.10 del 25 al 02 de Diciembre de 2017.

Descripción de actividades realizadas.

VACACIONES

Adquisición de conocimientos, Teoría y Adiestramiento recibido.

007_RSA_Benny Díaz Segundo_162160336-2

Reporte Semanal de Aprendizaje

Formación Dual

Educando-practicante: ________Benny Díaz Segundo_______

Empresa: _____KONE_________________________________

Carrera: _ _Mantenimiento en Sistemas Electrónicos________

Grupo: __DUAL______________________________________

Estado: _Coahuila_ Plantel: Conalep Torreón

Reporte semanal No.11 del 03 al 05 de Enero de 2017.

Descripción de actividades realizadas.

Mediante el programa Creo Parametric 2.0 USA elabore algunas piezas de las cuales

anteriormente saque las tolerancias (caja del CPU). Esta tarea era necesaria ya que mediante

el programa se ensamblarían las piezas correspondientes a la caja del CPU y después se

haría un simulacro en donde nos muestro ya todo el prototipo del elevador ensamblado. Este

tipo de prueba se hace físicamente y virtualmente, ya que deben de salir resultados similares,

pero esto es algo contradictoria y que cuando se hace la prueba físicamente aquí pueden

influir ciertos aspectos, desde la lámina hasta el soporte o el lugar en donde se esté llevando

a cabo la prueba

Es impactante ver una pieza a través de la computadora y después de un largo proceso verla

físicamente en la vida real es algo impactante que pasa casi a diario en KONE.

Los planos que tenía eran los dibujos de algunas partes del ensamble de la caja del CPU, no

tenían demasiada complejidad por lo que eran solo cople y brackets, de distinta forma y

medidas, pero todas ensamblaban perfectamente

Después de terminarlas es asignarle un “numero de parte” oficial. El número de parte como lo

dice su nombre se le asigna un número de parte (se sube a una base de datos en donde se

registran todas las piezas que se van haciendo en el programa, SAP) con el cual cuando se

requiera de esa pieza solo escribes el número de parte dado y de inmediato te lo muestran.

Esta es una gran herramientas ya que siempre en los prototipos primero que nada se

ensamblan en el programa (por ejemplo Creo Parametric 2.0 USA) y para cada prototipo de

elevador no necesariamente deben de hacer pieza por pieza nuevamente, sino escriben el

número de parte de la pieza, el programa se la muestra, enseguida el usuario solo hace las

modificaciones en caso de requerirla para su caso, sino simplemente va buscando las piezas

007_RSA_Benny Díaz Segundo_162160336-2

requeridas y después solo ensamblar, es una buena herramienta ya que nos ayuda ser más

eficiente y atener menos pérdida de tiempo además de que nos ayuda a tener un debido

control de trabajo.

También puedes sacar un plano de la pieza en el mismo programa; en el cual puedes incluir

largo, ancho, alto, el grosor de la lámina, entre otros datos más, además de que en el plano

puedes mover la pieza para mostrarlo desde distintos ángulos, para que no quede duda de

alguna medida que parezca dudosa.

Adquisición de conocimientos, Teoría y Adiestramiento recibido.

El modelado de las piezas es muy necesario ya que mediante el uso de diversos

software, se guarden en la base de datos para que cuando se requiera de dicha

pieza y/o parte solo basta tener su número de parte, hacerle las modificaciones

en caso de ser necesarias. Todo esto es para ser más eficiente nuestro tiempo

en el trabajo, ya que el modelado de una pieza lleva su debido tiempo, y si es

una pieza repetitiva es más conveniente subirla a una base de datos y no

volverla a elaborar, ya que eso cuenta como un Desperdicio, en este caso

pertenece al Desperdicio de Espera, este ocurre cuando una persona o maquina

está esperando, se da por: capacidad desequilibrada, tiempo inactivo o falta de

material, herramienta, falta de normas, etc. Pero sin duda el desperdicio más

notable es el de Desperdicio de Sobre procesamiento, el cual significa

básicamente a realizar operaciones y actividades que no son necesarias, la

principal causa es el uso de herramientas inadecuadas, instrucciones obsoletas

debido a cambios de diseño. Para eliminarlo debemos de estandarizar el trabajo

y mantener actualizados las normas, instrumentos e instrucciones de trabajo.

No siempre se cuenta con la disposición de una laptop o computadora de

escritorio, o simplemente no se cuenta con Creo View u otro visualizador de

piezas, para estos momentos se utilizan los planos, son demasiados eficientes,

ya que cuentan con información muy completa, desde medidas, angulos,

acotaciones, notas, referencias, datos, tipo de lámina, autor o editor, fechas, etc.

En la gran mayoría de las veces es muy recomendable obtener un plano de la

misma. Además de que podemos añadir Family Table los cuales básicamente se

refiere al uso de una misma pieza, pero con algunas características distintas (en

un ensamble se puede tener distintos tipos de lámina, el largo, la posición de un

hole, y un sinfín de características más). Estas son de gran utilidad como

anteriormente se mencionó.

007_RSA_Benny Díaz Segundo_162160336-2

Reporte Semanal de Aprendizaje

Formación Dual

Educando-practicante: ________Benny Díaz Segundo_______

Empresa: _____KONE_________________________________

Carrera: _ _Mantenimiento en Sistemas Electrónicos________

Grupo: __DUAL______________________________________

Estado: _Coahuila_ Plantel: Conalep Torreón

Reporte semanal No.12 del 08 al 12 de Enero de 2017.

Descripción de actividades realizadas.

Para la instalación del elevador se llevó a cabo la colocación de nuevos brackets más largos

los cuales sostiene los brackets sujetadores de rieles, en la Test Tower se tiene

aproximadamente por cada Shaft un total de 36 pares de brackets pequeños. La mejora

implementada por el Ingeniero Ignacio consistía en sustituir dos pares de brackets pequeños

por uno solo, con esto solo te utilizarían 18 brackets largos, además de que estos nuevos

brackets son mucho mayores resistentes para resistir con el peso total del prototipo de

elevador. Este par de brackets estaría compuesto por dos partes; una pieza va soldada a las

vigas de la estructura y la otra vas de manera contrario a esta, para así poder recorrerla y

ajustarla a la medida deseada por el instalador.

Además de los nuevos brackets se instalará una nueva viga amarilla en la parte superior

(cuarto piso) la cual se encargará de tener unos ganchos por donde entraría el cable para

colgar los motores, responsables de levantar la cabina mientras se esté armando y en la

colocación de los rieles. Cada Shaft cuenta con una viga amarilla, pero todas ya están fijas no

se pueden mover ya que están soldadas y además se encuentra muy arriba, lejos del alcance

del instalador, por lo cual la nueva viga amarilla estará un poco más abajo y además esta

podrá hacer movimientos en x, para poder remover y colocar los ganchos sin mayores

problemas, ya que anteriormente. logre observar las maniobras un poco complicadas para

quitar el motor. Se tenía una especie de tuvo el cual su función es quitar el seguro del gancho

para luego quitarlo, mas sin embargo aun así es difícil ya que si no se cuenta con la suficiente

fuerza para sostenerlo este podría caer y dañar algo o a alguien que se encuentre cerca de

ahí.

007_RSA_Benny Díaz Segundo_162160336-2

Estuve junto con el Ingeniero Ignacio y el me explico cómo se llevaría a cabo el proyecto, y

me asigno la tarea de monitorear a los proveedores y da que tuvieran las herramientas

necesarias para que la instalación de los brackets quedara perfecto. Aunque unos días antes

el Ingeniero Jorge Velazquez con ayuda de una soldador de piso colocaron el primer bracket

que se encuentra en el desnivel del Shaft para así tener una idea de cómo quedaría

finalmente, el cual presento algunas fallas pero no por el bracket, sino porque el equipo de

soldadura con el que se contaba no era lo suficientemente potente para lograr la soldadura,

ya que el brackets está un poco grueso, y así debe de ser de grueso el bracket para poder

soportar todo el peso del prototipo, pero solo se cambió la máquina de soldadura para poder

soldarlo sin ningún problema.

El dibujo de la los brackets en Creo Parametric da la expectativa de que son una buena

mejora para la torre de pruebas, y se espera no solo dejarlo en el Shaft 2 sino también se

implementarlo en los demás Shaft, y si es posible mejorar esa idea en algo que lambien sea

eficiente con estos nuevos brackets.

Adquisición de conocimientos, Teoría y Adiestramiento recibido.

Tras cada actividad que llevamos a cabo se debe de pensar en una mejora, no

quedarnos encerrados en lo de siempre. En este caso el Ingeniero Ignacio

visualizo una mejora y la llevo a cabo. Team LEF está abierto a ideas nuevas e

innovadoras, si todo damos nuestras ideas respecto a un punto, estaríamos

atacando el Desperdicio de Intelecto, es cual en las empresas es una de las más

atacadas por los directivos, este tipo de desperdicio se refiere cuando una

persona no está dando todo su potencial de desarrollo. Este desperdicio se da

cuando la persona no está relacionada con la mejora continua durante la

resolución de problemas. Las personas claves para hacer la mejora son las

personas que hacen el trabajo real. Para eliminar esto es necesaria la

participación de empleados en todas las actividades de desarrollo. Además de

que tenemos a nuestra disposición herramientas esenciales, por ejemplo, el IMS

(Sistema de Gestión de Ideas) el cual permite a las personas influir sobre las

mejoras relacionadas con su puesto de trabajo, los productos, los servicios y

los procesos. Todos tenemos ideas de mejora, debemos de comunicarle, en

este momento cuento con ideas respecto a las Test Tower, que más adelante se

las comunicare al Ingeniero Oscar Hernandez con el cual se tiene planeado

llevar a cabo un proyecto de LEAN PASSPORT, el cual significa crear valor para

el cliente a través de la mejora continua de los procesos, eliminando

desperdicios al mismo tiempo.

007_RSA_Benny Díaz Segundo_162160336-2

Reporte Semanal de Aprendizaje

Formación Dual

Educando-practicante: ________Benny Díaz Segundo_______

Empresa: _____KONE_________________________________

Carrera: _ _Mantenimiento en Sistemas Electrónicos________

Grupo: __DUAL______________________________________

Estado: _Coahuila_ Plantel: Conalep Torreón

Reporte semanal No.13 del 15 al 19 de Enero de 2017.

Descripción de actividades realizadas.

Durante esta semana se llevó a cabo el Stand Up del prototipo del elevador para ver que la

instalación en el Shaft salga perfecta, además de que la instalación en Stand Up sirve para

ver los posibles problemas que se pudiesen presentar y re-trabajarlos en caso de ser

necesarios.

Para esta instalación diversos integrantes del equipo de Team LEF nos acompañaron en el

Stand Up, ya que cada quien hizo una parte para el elevador, yo elabore como anteriormente

mencione una tapa la cual va en la parte superior del elevador, es una pieza sencilla y está

muy bien ir empezando el mundo del modelado de piezas o partes mediando programas tales

como Creo parametric, Solidworks, AutoCAD, etc.

Además recibí asesoría de parte del Ingeniero Jorge Velazquez para poder manejar la grúa

(para poder manejar una grúa de tal magnitud y/o un montacargas es necesario un certificado

el cual evalué que estas debidamente preparado para darle uso a cualquiera de estas dos

grandes maquinas, pero estas no son las únicas máquinas de las cuales se requiere un

certificado, la gran mayoría de las maquinas los requiere) con la cual montarían todas las

piezas ya que cuentan con grandes cantidades de ´peso, por lo cual hace que montarlo

manualmente sea imposible.

Primero se calibraron los rieles ya que deben de estar a la medida dada, para que al colocar

la base del carro no quede muy ajustada o muy apretada, debe de quedar a la perfección.

Para ver que queden muy bien acomodadas hay algunos métodos para llevarlo a cabo, uno

de ellos es con un láser el cual se coloca en una de las vigas y el láser debe de topar en la

otra viga, la medida marcada debe de ser la misma con la que se separaron, después de eso

se coloca una cuerda la cual en cada extremo cuenta con un imán, cada uno va pegador a

007_RSA_Benny Díaz Segundo_162160336-2

cada riel, y esta cuerda que queda suspendida en el aire no debe de formar un péndulo ya

que eso significara que está muy cerrados los rieles, mas sin embargo si la cuerda queda muy

rígida significa que estamos manipulando la cuerda a nuestro favor y de igual manera están

los rieles ajustados mal. Lo correcto es una cuerda recta. Después de eso sigue colocar el

“nivel”, esto solo es para confirmar que ambos rieles están colocados en un ángulo de 90°

para que la instalación quede perfecta y al momento de colocar el techo del elevador no que

ajustado y un poco pequeño.

Después de eso se colocan los broches de seguridad ya que son las que tiene que resistir

todo el peso de la cabina ya armada por lo cual deben de estar muy bien ajustada y colocada

en la posición y altura correcta una de la otra.

Se sigue el mismo proceso de la instalación, básicamente es el mismo proceso, la diferencia

más significativa es que mientras se está en Stand Up el instalador o el instaladores se puede

mover con mayor facilidad y si necesita ayuda su equipo no tiene problemas con moverse y

ayudarlo mientras en la instalación real el instalador tiene poco espacio en comparación con

Stand Up para poder moverse al armar el elevador además de que en el ámbito de seguridad

cambia demasiado ya que no se ponen rieles cada 5 metros, aquí solo se arma la cabina,

mas sin embargo es necesario tener cuidado.

La cabina no tuvo problemas para armarlo ya que todas las piezas quedaban a la perfección,

solo hubo pequeños detalles en la parte inferior en la base del carro, pero con el moto-tul se

retrabajo y la pieza que no quedaba se ajustó, y ahora si quedaban bien los holes con la parte

en donde iba el tornillo.

Adquisición de conocimientos, Teoría y Adiestramiento recibido.

La seguridad es una pieza importante para KONE, al igual que para las demás

empresas, ya que sin la seguridad un empleado no puede trabajar

correctamente. La seguridad la pone uno mismo, ya que uno cuenta con la

capacidad de razonar y de saber que es lo correcto y que no, entonces de igual

manera sabemos en donde se encuentra las zonas de peligro. Durante la

instalación en Stand Up como se utiliza la grúa es necesario en uso de casco

obligatorio además de la gafa. Se están implementando a la planta nuevas

normas en el ámbito de seguridad, por ejemplo, el uso de bata para estar en

dicha área. Además del requerimiento para darle uso a la grúa. El cualquier

rincón de la planta hacen mención acerca de la seguridad de la cual cada quien

es responsable. Este es un punto importante ya que acciones que nos pongan

en peligro no solo es a nosotros sino también a los compañeros de trabajo, les

afecta de una u otra manera. Hay que ser responsables por nuestras vidas y por

la de los demás.

007_RSA_Benny Díaz Segundo_162160336-2

Reporte Semanal de Aprendizaje

Formación Dual

Educando-practicante: ________Benny Díaz Segundo_______

Empresa: _____KONE_________________________________

Carrera: _ _Mantenimiento en Sistemas Electrónicos________

Grupo: __DUAL______________________________________

Estado: _Coahuila_ Plantel: Conalep Torreón

Reporte semanal No.14 del 22 al 26 de Enero de 2017.

Descripción de actividades realizadas.

Mi tutora es la ingeniera Areli Borrego, como anteriormente se había mencionado ella es la

encargada de la instalación del elevador LEF en el Shaft 2, por lo cual estas dos semanas

estaríamos trabajando en la Test Tower, junto con los instaladores y supervisores, además del

Team LEF.

Llego personal a mitad de la semana las cuales llegaron a supervisar que todo esté listo para

la siguiente semana la cual corresponde a la semana de la instalación.

Cuando llegaron dieron unas ideas, sugerencias y algunas normas para la seguridad de los

usuarios, igualmente para el personal de instalación, para que sea más eficaz y seguro el

trabajo de instalación que se llevara a cabo durante esta semana.

Se tuvieron que retrabajar unas partes del elevador, en una de las que participe fue en la base

del elevador, ya que se contaba con perforaciones las cuales no quedaban bien, ya que no

estaba completamente recta, por lo cual se tuvieron que cortar un pequeño doble en cada

Hole, que dan un total de 3 Holes.

El supervisor necesitaba ver todas las piezas ya listas para la instalación, solo colocarla y listo

para que el instalador tuviera un mejor tiempo de instalación. Lo cual desde mi punto de vista

creo esta incorrecto, ya que cuándo se envía un elevador está completamente en piezas, el

instalador debe de ser el que arme casi pieza por pieza, ya que si se hace como lo armaron

en la Test Tower, ese no el verdadero tiempo, sino el que se tarda el instalador en armar pieza

por pieza y luego ensamblarlo en el lugar correspondiente. Los supervisores son personas las

cuales ya tiene años trabajando para la empresa KONE o algunas otras empresas al mismo

nivel, el cual durante el tiempo trabajando tienen muy buenas referencias y son personas

007_RSA_Benny Díaz Segundo_162160336-2

abiertas a nuevas ideas y proyectos, por lo cual entre todos dábamos nuestro punto de vista

respecto a los problemas que iban saliendo durante la instalación.

También me tocó trabajar con el Ingeniero Arwin, el cual es uno de los supervisores que ya

había trabajado durante un tiempo con el Team LEF, el cual venia de la India. Trabajamos

juntos reparando el motor de la Test Tower, el cual sirve para levantar ya sea desde los rieles

hasta la cabina completa, en este caso el uso que le dan es para la instalación de los

prototipos de los elevadores y cuando es necesario desinstalar uno.

El ingeniero Arwin tiene conocimientos mecánicos por lo cual fue simple y más rápida la

reparación, además de que me explico el principio de funcionamiento en el cual operaba

dicha máquina. Además de que más adelante se haría una prueba de impacto el cual

consistía en una lámina doblada en forma de ”L” el lado más corto se colocaba en una de las

paredes y en la parte más larga se colocaba un pequeño señalamiento de los ángulos desde

0° hasta 90° (de 15° en 15°) y en cada señalamiento se dejaría caer un peso sujetado desde

el punto 0° de la pequeña lamina y así se dejaría caer el peso para ver qué tanto de impacto

le causaba a la pared desde distintos ángulos de inclinación.

Adquisición de conocimientos, Teoría y Adiestramiento recibido.

Me enseñaron el principio del funcionamiento de un motor, el sistema con el

que cuenta. Se me explico que cada cierto tiempo se le debe de dar un

mantenimiento ciertas maquinas, unas lo requieren más pronto que otras, pero

en si todas lo requieren. El motor con el que se contaba en la Test Tower se tuvo

que reparar porque en su interior la cadena que se iba enrollando dejo de caer

en el lugar correspondiente y lo cual provocaba que se enredara y topara, eso

dejaba al motor congelado sin ningún movimiento.

Cuando una orden de elevadores está siendo terminada cada pieza que se va

terminando se debe de ir empaquetando en su caja correspondiente para que

así no sufra algún golpe o ralladura, o tengo algo que le impida cumplir

perfectamente con su fin establecido. Para empaquetar las piezas se deben de

tomar en cuenta distintos aspectos, desde el acomodo hasta con que piezas va

a ser empaquetado.

La toma de tiempo también es importante para la producción, ya que se pueden

quitar actividades de las cuales se clasifican como NVA (actividad de no valor

añadido) estas son actividades que no agregan valor para el cliente, ni tampoco

son necesarias en un sentido comercial. Estas actividades son desperdicios.

007_RSA_Benny Díaz Segundo_162160336-2

Reporte Semanal de Aprendizaje

Formación Dual

Educando-practicante: ________Benny Díaz Segundo_______

Empresa: _____KONE_________________________________

Carrera: _ _Mantenimiento en Sistemas Electrónicos________

Grupo: __DUAL______________________________________

Estado: _Coahuila_ Plantel: Conalep Torreón

Reporte semanal No.15 del 30 al 02 de Febrero de 2018.

Descripción de actividades realizadas.

Los instaladores llegaron esta semana y a primera hora ya se encontraban en la Test Tower

para llevar a cabo la instalación la cual se tiene calculado terminar durante el trascurso de la

semana. Llegaron un total de 5 instaladores los cuales se dedican a una parte en específica

del elevador: instalador general, sistema, electrificación, mecánico, etc.

Primero se colocó una los motores sobre una viga amarilla que cruza el Shaft 2 (cada Shaft

cuenta con uno propio para cada modificación que sea necesaria) los cuales cargarían el

peso total del prototipo del elevador.

Después de colocarlos proceden a colocar unos pequeños rieles los cuales van en el desnivel

de piso, en donde van colocados los brackets sujetadores, también llevan una especie de

cono color rojo el cual sirve para que mientras reciban mantenimiento dichos rieles estos no

sufran del escurrimiento del aceite lubricante y se derrame por todas partes.

Enseguida se coloca unos rieles más largos, estos deben de ser más largos que la altura final

del elevador para así poder empezar a armarlo. Enseguida colocaron la base del carrito o

elevador, después los soportes de los lados. Después la parte superior del elevador ya con el

Valup Streich para la seguridad del instalador.

Se cuentan con dos motores, uno más grande que el otro, mas sin embargo ambos son igual

de eficientes. Entonces el más grande contaba con el control convencional para cualquier

grúa, pero para el motor menos grande tenía un control compacto inalámbrico el cual se podía

manejar con una sola mano, ´pero el error que se nos menciono es que lo correcto para poder

manejar una grúa o motor es necesario tener las dos manos fijas sobre el control para así

solo concentrarnos en la actividad que estamos haciendo en ese momento, para no

distraernos y tener algún accidente, pero con el control que tenían los instaladores esto era

imposible ya que era demasiado compacto y el instalador al momento de colocar la parte del

contrapeso estaba trabajando con la grúa y con el contrapeso al mismo tiempo, intentaba

007_RSA_Benny Díaz Segundo_162160336-2

maniobrar al colocar dichos bloques de contrapeso, los primeros fueron fáciles, pero conforme

iban subiendo uno tras otro se ponía más complicado. Por lo cual es inseguro trabajar de esta

manera, además de que es una irresponsabilidad querer hacer dos cosas a la vez sin tomar

las medidas de precaución adecuadas para la situación presentada. Después de eso subieron

a la base las paredes A, B, C. Conectaron el elevador a la grúa grande para así poder ir

subiendo mientras iban colocando cada tanda de rieles tanto del elevador como del

contrapeso. Continuaron con los rieles hasta el cuarto piso.

Después de eso surgieron algunos inconvenientes, uno de ellos era que la viga amarilla que

cruzaba sobre ese Shaft estaba casi topando con la última tanda de rieles por lo cual una de

las ideas propuestas era mover esta viga hacia adelante para que así no se interpusiera al

momento de colocar el motor y los cables de la electrificación. Por fortuna no fue necesario ya

que quedo a la perfección y se logró colocar todas las demás piezas sin necesidad de mover

dicha viga. La instalación concluyo con un gran éxito.

Adquisición de conocimientos, Teoría y Adiestramiento recibido.

Durante el mantenimiento de alguna maquina se debe de saber perfectamente a

qué tipo de maquina nos estamos enfrentando, ya que no todas son iguales por

más que lo parezcan. El darle mantenimiento a una maquina no es tan complejo,

pero para esto uno se debe de preparar y ser capacitado. Existen dos tipos de

mantenimiento, el más utilizado es el Mantenimiento Preventivo, este se refiere

básicamente a mediante información presentada anteriormente se hace una

revisión a la maquina antes de que le ocurra una avería. Esto se puede predecir

mediante graficas o tablas las cuales nos presentan información de cuando es

más posible y/o que parte sea la que presente la falla. El otro método de

prevención también es muy recomendable ya que nos ayuda de igual forma con

el mantenimiento de las maquinas. Todas las empresas llevan a cabo este tipo

de mantenimiento, porque una maquina no puede detenerse por un día

completo, ya que esto traería a la planta un problema de inactividad, o también

lo podemos llamar Desperdicio de Espera, anteriormente se explicó este mismo,

en este caso se aplicaría de la manera en la que los trabajadores se encuentran

presentes pero si en su caso operan alguna máquina o requieren de ella para

llevar a cabo sus actividades laborales y esta no se encuentra funcionando, los

trabajadores estarías desperdiciando su tiempo estando inactivos y esto no trae

buenos resultados.

La seguridad se recalca una vez más. Para ser un instalador se debe de

preparar, escuchar, comprender seguir las normas establecidos, solo por

mencionar algunos puntos claves.

007_RSA_Benny Díaz Segundo_162160336-2

Reporte Semanal de Aprendizaje

Formación Dual

Educando-practicante: ________Benny Díaz Segundo_______

Empresa: _____KONE_________________________________

Carrera: _ _Mantenimiento en Sistemas Electrónicos________

Grupo: __DUAL______________________________________

Estado: _Coahuila_ Plantel: Conalep Torreón

Reporte semanal No.16 del 05 al 09 de Febrero de 2018.

Descripción de actividades realizadas.

Lleve a cabo la revisión de las herramientas con las que se llevó la instalación. Ya que

después de cada instalación o reparación de algún elevador se dañan las herramientas o

algunas se pueden reparar, pero hay otras que quedan completamente inservibles, por ese

motivo es necesario llevar acabo un pequeño pero significativo inventario de las herramientas

de la Test Tower. Mediante la lista que anteriormente nos brindó el ingeniero Oscar Hernandez

respecto a las herramientas localizadas en el tercer piso de la Test Tower llevamos el

inventario el cual término de una manera perfecta. Le entregamos la lista oficial con la cual se

menciona que herramientas o piezas faltan o se encuentran dañadas, ya que hay algunos

casos en donde había piezas de más que no se encontraban en la lista oficial, también nos

encontramos con juegos de herramientas que le faltaban una o más piezas para así poder

estar completas. Todo esto se pasó a una lista de la cual se va a pedir herramientas nuevas

además de la reposición de las ya existentes

También se llevó a cabo una prueba para el Shaft 1, consistía en ver como funcionaria el

Gobernador, si tendría fallas o simplemente tendría un buen resultado. Anteriormente esto ya

se había hecho en al Shaft antes de que lo desinstalaran, la diferencia es que esta vez no

probaran un software nuevo, sino solo el Gobernador. Otra diferencia significativa es que esta

vez se hará, pero con una mayor velocidad, ya que la anterior prueba se hizo con una

velocidad demasiado lenta para así no dañar ninguna parte del elevador. Pero antes de llevar

a cabo dicha prueba es necesario algunos componentes los cuales no están disponibles en la

torre de pruebas por lo cual es necesario recurrir a algunas áreas de la planta por ella, una de

ellas es un mecanismo el cual sirve para dar las ordenes al elevador, esa se encontraba en

Controllers. Se hizo la prueba y el Gobernador dio los resultados que se esperaban, ya que

fueron exitosos, funciono correctamente.

007_RSA_Benny Díaz Segundo_162160336-2

La Test Tower se va ampliar para así poder colocar un área denominada “Área de Pruebas” el

cual va quedar en la parte del patio de la Test Tower (actualmente se encuentra lleno de

Scrap), pero se tendrá que quitar la “jaula” el cual tenía como fin almacenar cosas que se

requieran en un momento dado ya sea para las pruebas que se llevan a cabo o para las

instalaciones. Tomamos las medidas necesarias las cuales se le enviaran al proveedor, y vaya

tomando en cuenta algunos aspectos que se encuentran presentes en esa parte, ya que se

encuentra el almacén, un desnivel para el acceso a la Test Tower desde la parte de atrás, el

motor del aire acondicionado el cual se encarga de enfriar toda la Test Tower. Dicha área será

de gran utilidad ya que es necesario hacer pruebas. Una de ellas consiste en la viga que se

encuentra en cada Shaft colocarle un peso medido y ver tanto llega a resistir dicha viga

amarilla. Esta prueba no se puede hacer en la Test Tower normal, ya que, si por algún motivo

el peso que le colocaron llega a caer, sería una gran caída desde el cuarto piso hasta el

primero, por tal motivo en la nueva área la viga no estar instalado tan alto, solo a unos

cuantos metros del suelo, para que si por algún motivo se llega a caer el impacto no dañe

demasiado o hasta en casos extremos hayan perdidas que lamentar

Adquisición de conocimientos, Teoría y Adiestramiento recibido.

Para que un trabajador de todo su potencial este se deba de abrir

completamente en su área laboral, pero para esto debe de contar con las

herramientas de trabajo adecuadas y en perfectas condiciones. Por este motivo

es que cuando una herramienta ya no puede cumplir con su función principal

debe de ser reemplazada por una en perfecto estado. Si no hacemos esto

estaríamos provocando el Desperdicio de Espera, por ejemplo, si se requiere

retrabajar una pieza y en su momento no se cuenta con una la herramienta o si

está presente pero esta se encuentra en un pésimo estado no podremos llevar a

cabo esta tarea.

Las pruebas son esenciales en la Test Tower, todas las pruebas son para probar

ya sea software, parte o piezas nuevas, mejoras, etc. En esta ocasión se probó

el Gobernador, el cual es uno de los dispositivos de seguridad, ya que en caso

de que el elevador se quede sin energía y en lugar de que vaya hasta el primer

piso a toda velocidad, el Gobernador lo que hace es activar un par de ganchos

los cuales se ancla a los rieles los cuales hacen que el elevador deje caer a toda

velocidad. Pero también cuando el elevador va de la parte inferior hacia arriba y

este pasa el límite de velocidad establecido este hace le mismo proceso se

ancla a los rieles para que no vaya a salirse de los rieles y provocar un gran

accidente. Esta prueba está muy bien para los elevadores, pero también se

hacen pruebas que no se pueden hacer en los Shaft porque son un poco más

especiales por lo cual una de las mejoras es la ampliación de la Test Tower la

cual traerá muy buenos beneficios.

007_RSA_Benny Díaz Segundo_162160336-2

Reporte Semanal de Aprendizaje

Formación Dual

Educando-practicante: ________Benny Díaz Segundo_______

Empresa: _____KONE_________________________________

Carrera: _ _Mantenimiento en Sistemas Electrónicos________

Grupo: __DUAL______________________________________

Estado: _Coahuila_ Plantel: Conalep Torreón

Reporte semanal No.17 del 12 al 16 de Febrero de 2018.

Descripción de actividades realizadas.

Después de la instalación del nuevo elevador se deben de presentar resultados a los

directivos por lo cual se deberán de hacer algunas pruebas de impacto y de fuerza en

paredes y botoneras, comparando resultados en paredes de 16 y 20 GA. Mientras se contaba

con la presencia de los instaladores y directivos, se pensó en probar la resistencia de las

láminas de 20 y 16 GA ante una fuerza aplicada en estas láminas en diversos puntos los

cuales no son específicos, pero con mayor preferencia en la parte central ya que es en la

parte donde se cree es en donde se recibe mayormente el impacto. En la Test Tower se tiene

tres estructuras que básicamente se utilizan más en el área de calidad (Stand Up). Ahí se

encuentran ya que en algunas ocasiones se hacen diversas pruebas como en este caso. Las

pruebas que se tenían que hace debían de ser lo más cercano posible a la realidad, como si

se encontrara montado en una cabina normal y funcional. Pero para esto se debía de quitar

una pared para luego tomar las medidas de ella y mandar hacer una de 20 y 16 GA, además

de que se tenía que desmontar la parte superior del elevador para cada lamina, esto es

demasiado tardado y también costoso, por lo cual se hace una simulación en las bases de

Stand Up de la Test Tower.

Básicamente la prueba consiste el colocar tres fuerzas en distintos puntos de la lámina, pero

cada vez la fuerza aplicada va ir aumentando una cierta cantidad (150 N, 270 N y 330 N).

Enseguida de que se aplicara cada fuerza se iba registrando con ayuda del micrómetro para

cuando se finalice se haga una comparación entre los resultados de ambas deformaciones.

Uno de los puntos críticos era encontrar la manera de que la estructura que creáramos no se

moviera ni un milímetro cuando se le aplique una fuerza, ya que el micrómetro es muy

sensible ante cualquier movimiento, aunque este no sea de gran impacto este lo marcara por

007_RSA_Benny Díaz Segundo_162160336-2

más mínimo que sea. El ingeniero Oscar Hernandez ha trabajado y llevado acabo un par de

pruebas de fuerza, algunas más complejas que otras por lo cual decidimos pedirle asesoría

para que no ayudara respecto a la infraestructura del mecanismo. No mostros distintos tipo de

mecanismos los cual él ha hecho y fuimos juntamos ideas para poder hacer un mecanismo

que se adquiera a nuestras necesidades, pero no solo a la Test Tower, sino a la cabina que se

encontraba instalada en en el Stand Up. Para que sea de una mayor valorización y con datos

más reales, pero esta segunda se haría por lo menos una semana después ya que aún

faltaría otra prueba, pero esta consistiría en un péndulo, esta prueba seria de impacto, pero

sería el mismo fin, ver cuanta es la diferencia después de un impacto entre las dos tipos de

láminas. La estructura quedo conformada por dos pares de pies de perfil más gruesos de 3x3

ft, con una unión de un par de perfiles más delgados pero largos, para unir ambos pares

además de que ahí ira el mecanismo para ejercer la fuerza y además el micrómetro,

finalmente anclada al piso de la Test Tower con un brazo de perfil de aluminio y un bracket a

la estructura.

Se llevó acabo la prueba de fuerza. Los resultados fueron un poco significativos ya que el

valor más alto como diferencia era de uno, mientras lo el valor más mínimo que se mostro era

de un 0.78. se hizo un reporte para entregar a los directivos demás de los supervisores de

Allen Texas para que vean los resultados de las pruebas para LEF.

Adquisición de conocimientos, Teoría y Adiestramiento recibido.

El mostrar resultados a los directivos es un punto clave. Mostrarle que tan

conveniente es llevar a cabo tal cosa, porque es conviene o porque no, los

datos, las ideas, las mejoras y todo lo que se nos pudiera ocurrir en este

momento. El grosor de la lámina que se piensa utilizar para LEF será de 20 GA

mientras que la usada actualmente es de *16 GA. Como LEF va a ser nuevo en el

mercado se debe de presentar que es igual o más resistente que el que

actualmente KONE le está ofreciendo a sus clientes. Por esa razón se harán

distintas pruebas comparando ambas láminas y ver cuánto es la diferencia

entre una y otra. En este caso la lámina más gruesa es la de 20 GA y lo cual

hace sea más resistente a las pruebas que se van a presentar.

Para estas pruebas se debe de usar el intelecto de las personas para crear

distintos escenarios en los cuales se llevarán a cabo las pruebas. Se debe de

buscar de la manera para cada tipo de escenario cumpla con ciertos parámetros

establecidos, por ejemplo, para esta prueba se debía de aplicar una fuerza sobre

la lámina pero ninguna otra fuerza debía de interactuar al mismo tiempo porque

esto afectaría el resultado final.

007_RSA_Benny Díaz Segundo_162160336-2

Reporte Semanal de Aprendizaje

Formación Dual

Educando-practicante: ________Benny Díaz Segundo_______

Empresa: _____KONE_________________________________

Carrera: _ _Mantenimiento en Sistemas Electrónicos________

Grupo: __DUAL______________________________________

Estado: _Coahuila_ Plantel: Conalep Torreón

Reporte semanal No.18 del 19 al 23 de Febrero de 2018.

Descripción de actividades realizadas.

La estructura que sostenía la pared se dejó instalada para la prueba de impacto, solo se

debían de hacer unas modificaciones: algunas de ellas era desanclar el mecanismo con el

que se hizo la prueba anterior (prueba de fuerza), además de que se tenía que crear ahora un

mecanismo para simular un golpe directo con distintos pesos igualmente en distintos puntos

de la lámina para mejores resultados.

Esta prueba se formuló para hacerla mientras se contaba con la presencia de los instaladores

y directivos (durante la instalación del Shaft 2) pero como en su momento no se contaba con

el material y/o las herramientas necesarias se tuvo que posponer. Corresponde a la prueba

que se iba a hacer con la lámina en forma de “L”, pero esta vez se está planeando de una

mejor manera y con distintos materiales.

Se mandó pedir las herramientas con el proveedor, pero primero el modelado de algunas

piezas se tuvo que hacer en el programa de Creo Parametric 2.0 USA para hacer una

simulación en dicho software. La pieza a pedir fue una par de puntas de acero las cuales seria

con las que llevaría el impacto la puerta, además de que se pidió un total de 5 bloques de

acero, están serían las responsables de que tras cada golpe deje un mayor impacto.

La prueba consistía básicamente en un péndulo pero el brazo sería un perfil de aluminio el

cual en uno de sus extremos llevaría una punta de acero, este sería el responsable de dar el

impacto a la pared y después se tomarían las medidas correspondientes (grado de

deformidad).y como resultado comparar ambos resultados y mostrar que la lámina de 20 GA

es resistente ante una de 16 GA

007_RSA_Benny Díaz Segundo_162160336-2

La prueba era de impacto, consistía en ver que tanta es la deformidad en una lámina de 20

GA ante una de 16 GA, hacer el mismo tipo de prueba con ambas láminas las cuales se

encontraban en las mismas condiciones una de la otra. Se contaba con dos puntas de acero

(una más delgada que la otra para tener dos variables distintas a tomar en cuenta), a cada

lamina se le hizo un total de 6 impactos (tres impactos de cada tipo de punta a mínimo 10 cm

de distancia entre cada punto de impacto, pero cada impacto tenía un distinto pero, primero

se le colocaba un solo bloque de acero, después tres y al final los cinco bloques de acero).

Para medir la deformidad con la cual se a doblo la lámina se utilizó el micrómetro digital,

además de una base adaptadora para el mismo, se contaba con una base pero su tiempo de

tolerancia expiro ya que cada cierto tiempo a las herramientas digitales y analógicas se deben

de calibrar para que los datos que nos arroje sean precisos y correctos. En compensación a

esto se habló con el área de Calidad para la prestación de un micrómetro en perfecto estado.

Se llevó acabo la prueba con éxito, se tomaron los resultados correspondientes y la

diferencias si eran notorias respecto a los valores dados entre ambas laminas, además de

ayudas visuales (videos, fotos, gráficas y tablas) los cuales se mostrarán a los directivos

durante una junta próxima.

Adquisición de conocimientos, Teoría y Adiestramiento recibido.

La resolución de problemas es muy significativo para que los problemas que se

nos presenten día con día saber darle la solución correcta y en el momento

adecuado, no tomar la solución sin pensarlo menos de dos veces, en este caso

se utilizó para cambiar el mecanismos que habíamos creado y ahora diseñar un

mecanismo con el cual se pudiera adaptar a nuestras necesidades, ahora solo

se requiere que de un golpe desde un Angulo de 90°, sería un péndulo. Primero

se estableció la idea de lo que queríamos armar, pero aquí surgió otro problema,

era el también crear una estructura para que sostuviera el panel, esa estructura

la íbamos a ensamblar en la base de Stand Up, esa estructura se definió,

enseguida de eso trabajamos cooperativamente, nos dividimos en grupos para

ir buscando los materiales, en este caso eran perfiles de aluminio y la tornillería,

esto para hacer más eficiente el tiempo.

Para esta prueba se utilizó el equipo de seguridad correspondiente, por

ejemplo, para colocar y cambiar los paneles se requiere el uso de los guantes

para evitar cortarnos, el uso de las señalizaciones en el área en donde se estaba

trabajando. Y por supuesto que el uso de casco y gafas de seguridad mientras

se está en la Test Tower.

007_RSA_Benny Díaz Segundo_162160336-2

.

Reporte Semanal de Aprendizaje

Formación Dual

Educando-practicante: ________Benny Díaz Segundo_______

Empresa: _____KONE_________________________________

Carrera: _ _Mantenimiento en Sistemas Electrónicos________

Grupo: __DUAL______________________________________

Estado: _Coahuila_ Plantel: Conalep Torreón

Reporte semanal No.19 del 26 al 02 de Marzo de 2018.

Descripción de actividades realizadas.

En esta semana se debía de hacer la prueba de fuerza, pero esta vez seria en la cabina

armada en Stand Up para resultados más cercanos a lo real como anteriormente se

mencionó, aunque es cierto que no es lo mismo a una cabina que está funcionando día y

noche, pero por lo pronto es lo más cerca de esto.

Uno de los problemas más significativos era el llevar la estructura hasta la zona de Stand Up

ya que la Test Tower se encuentra localizada en una de las esquinas de la planta mientras el

área de Stand Up está a mitad de la planta. La cabina de Stand Up se encuentra instalada

aproximadamente a dos metros de altura respecto al suelo, para que la misma instalación y

desinstalación sea más segura y menos problemática con pérdidas de tiempo por diversas

circunstancias que pueden llegar a pasar, entonces ahí surgió una nueva problemática ya que

se debía de buscar la manera de levantar la estructura sin hacer tanto esfuerzo y además

seguro para el equipo, finalmente se usó la grúa ya que es demasiado eficiente para levantar

materiales demasiados pesados. Se logró instalar sin ningún problema y esta vez iba anclado

a la base de la cabina con un par de pijas en los cuatro pies de la estructura, y además el

perfil que tenía en la parte de atrás para un mejor ajuste. Se colocaron los dispositivos de

medición para llevas las pruebas. El procedimiento es el mismo que en la Test Tower. Se

tomaron las medidas correspondientes y se finalizó la prueba.

Ahora seguía hacer el mismo tipo de prueba, pero ahora en la Test Tower, esta prueba corría

a cargo del Ingeniero Daniel Gomez, la diferencia de esta prueba era que esta vez no se haría

en una puerta, sino esta vez era en una botonera armada. Colabore en el ensamble de dicha

botonera, además de armar la estructura la cual sería capaz de sostenerla durante el impacto,

esta vez se tuvieron que re-trabajar algunas cosas de la botonera.

007_RSA_Benny Díaz Segundo_162160336-2

Se utilizaría la estructura con la cual se han trabajo estas pruebas pero por falta de

comunicación después de terminar la prueba anterior en Stand Up, la desarmamos, y como

se utilizaría nuevamente esta la tendríamos que armar de nuevo, pero esto nos sirvió para

abrir las nuevas ideas de mejora respecto, mediante una lluvia de ideas se logró mejorar el

sistema quitando algunos perfiles de aluminio que no eran necesarios para la estructura.

Finalizado esto siguió con la prueba. Esta prueba era igual, con una botonera de 16 y 20 GA,

la fuerza era aplicada en distintos puntos, pero este caso se tomó dos puntos, uno de ellos

era cerca de la localización del botón para el cuarto piso y el otro era cerca del botón del

primer piso o también llamada planta. Se marcaron los puntos correspondientes. En este caso

solo se aplicaron las fuerzas de 100 N, 250 N; y 300 N. al finalizar las pruebas los resultados

nos arrojaron diferencias en un rango de 0.5 a 0.75, estos resultados son buenos ya que no

hay gran diferencia entre ambas botoneras.

Adquisición de conocimientos, Teoría y Adiestramiento recibido.

Mediante el uso de la comunicación nos da como resultado un buen trabajo. Es

una herramienta esencial para todos, en este caso la utilizamos para informar al

personal de seguridad acerca del traslado que íbamos a hacer para llevar el

mecanismo de la Test Tower ya que tendríamos que pasar por distintas áreas:

slling, puertas, global, maquinas.

Se informó del uso de la grúa, ya que el mecanismo para la prueba esta pesada

por lo cual manualmente era imposible levantarlo (aproximadamente dos

metros). Terminando la prueba se hizo limpieza y con esto estábamos llevando a

cabo uno de los puntos de las 5S, la Limpieza constituye la base de un lugar

bien organizado. Además de que ayuda a darnos cuenta de los problemas y

mejorar la seguridad. Esta significa mantener el orden del área de trabajo y

limpieza. Todo mundo es responsable de la limpieza de su propio espacio de

trabajo.

Además de que utilizamos otras de las 5S, me refiero a la Disciplina. Esta

significa mantener el enfoque en la nueva forma de operar qie se ha logrado a

través de los 4S precedentes y no aceptar volver con las viejas costumbres.

Mantener la disciplina define el nuevo estándar para la organización del lugar de

trabajo. Mantener la disciplina también significa comunicar los logros, celebrar

los éxitos continuos con las mejoras dentro del equipo.

007_RSA_Benny Díaz Segundo_162160336-2

Reporte Semanal de Aprendizaje

Formación Dual

Educando-practicante: ________Benny Díaz Segundo_______

Empresa: _____KONE_________________________________

Carrera: _ _Mantenimiento en Sistemas Electrónicos________

Grupo: __DUAL______________________________________

Estado: _Coahuila_ Plantel: Conalep Torreón

Reporte semanal No.20 del 05 al 09 de Marzo de 2018.

Descripción de actividades realizadas.

Me asignaron una tarea relacionada con el ensamble de componentes (Skeleton), la cual va a

las partes del Pit Material, que a su vez está compuesta de cinco ensambles y cada una de

ellas esta compuesta de diversos sub-ensambles más, el Ingeniero Hector nos citó en una

junta a mi compañero Paco y a mí, para explicarnos lo que se debía de hacer con los

ensambles.

Los software tiene diversas características que son de gran utilidad en el ámbito laboral, como

se mencionó que con el programa de Creo Parametric 2.0 USA, se pueden hacer ensambles,

por lo cual los ingenieros en KONE hacen un elevador completamente en este programa, pero

esto es imposible que lo haga una sola persona ya que es demasiado trabajo para un solo

individuo, por ese motivo se dividen el trabajo, mientras uno diseña las piezas otro puede ir

ensamblando o haciendo otra actividad relacionada. Estas actividades son requeridas para el

trabajo correcto. Además de la gran ayuda que ofrece el subirla a una base de datos (SAP) y

con el número de parte te lo brinda sin ningún problema, para esta situación teniendo el

acceso de para la cuenta.

En este caso el Ingeniero Hector me dio el número de parte correspondiente al Pit Material

para hacer unas modificaciones a este modelo respecto al ensamblado que poseia, este se

encontraba ensamblado por sub-ensambles, pero ocurría un problema, como se crean

elevadores de 2500 y 3500 libras las medidas de las piezas de dichos elevadores también

cambian, por los cual en diversas ocasiones se requiere remover algunas piezas y poner

otras en su lugar (esto sucede mayormente con las piezas generativas, pero también en

algunas ocasiones se hace para modo de prueba), entonces por ejemplo tomando en cuenta

el Survey Plate Assy contaba con sub-ensambles de los cuales si eliminamos el Hoistway se

eliminaban los Green Mark, esto sucedió por que al momento de que ensamblaron estas dos

007_RSA_Benny Díaz Segundo_162160336-2

partes los Green Mark tomaron como referencia el Surf del Survey Plate Assy además de

algunos de sus ejes, por lo cual al eliminarlo como el Green Mark no tendría esa referencia

también desaparecería. La solución es crear Skeleton individual a cada parte (esto es

recomendable pero se pueden tomar los ejes e cada pieza que ya vienen añadidos al

momento de crear una pieza), y una a el ensamble completo, y ahora ahí es en donde deben

de tomar las referencias los componentes que se piensan ensamblar para que no ocurra lo

mismo de eliminarse los sub-ensambles. Ahora se debía de crear un Skeleton a cada uno de

los cinco ensambles como se mencionó para poder modificarlos y cambiar piezas sin ningún

problema.

Además, se debe de hacer un Skeleton completo para todo el Pit Material, para que cuando

se ensamblen los rieles estos se puedan anclar sin ningún problema. Un problema durante la

elaboración de Skeleton es el de las medicaciones, ya que después de cada cambio se debe

de verificar que esta pieza haya quedado ensamblado bien, esto lo podemos saber ya sea

desde la barra del programa en la cual nos marca el estado de la pieza la cual se está

elaborando, o también simplemente ver la pieza, esta debe de estar pintada de color naranja,

si lo está significa que esta ensamblada bien, mientras si esta color morado aún le falta definir

un eje para su correcta ubicación, para esto demos de observar cuales ejes estamos tomando

y si estamos repitiendo alguno, los ejes más importantes son los de: X,Y,Z.

Adquisición de conocimientos, Teoría y Adiestramiento recibido.

La curiosidad es una buena herramienta que se debe de desarrollar cada vez

más. Además de perder el miedo a lo nuevo, ya que si seguimos encerrados en

nuestra zona de confort nunca aprenderemos más, en mi caso solo sabía

modelar algunas piezas en el Creo Parametric 2.0 USA, pero este software es

más que eso, tiene grandes funciones de las cuales se muy poco, pero eso no

significa que no las he de utilizar, sino al contrario en mis tiempos libres es el

practicar las funciones hasta perfeccionarlas y ante cualquier duda buscar

asesoría y buscar la respuesta.

Al principio no me quedaba muy bien entendida la definición de que era un

Skeleton, pero con varios compañeros cerca de mi lugar pedía que si por favor

me podrían dar su idea o que consideraban como Skeleton, después de

escuchar la idea de cada uno formule mi propio concepto del Skeleton.

Después empecé haciendo los ejes principales los cuales son los más importantes, ya

que al colocar el eje facilita el acomodo de la tuerca y del torillo porque se

seleccionaría este eje además del centro del tornillo y de la tuerca, esto cuenta como

movimiento en los ejes Y and Z, para el eje de X se podría conectar el A_TOP con el

TOP del Skeleton que también se le tienen que añadir, pero este tendría que estar

conjugado en el modo DISTANCE y dependiendo de los GA de la lámina será la

distancia entre estos dos.

007_RSA_Benny Díaz Segundo_162160336-2

Reporte Semanal de Aprendizaje

Formación Dual

Educando-practicante: ________Benny Díaz Segundo_______

Empresa: _____KONE_________________________________

Carrera: _ _Mantenimiento en Sistemas Electrónicos________

Grupo: __DUAL______________________________________

Estado: _Coahuila_ Plantel: Conalep Torreón

Reporte semanal No.21 del 12 al 16 de Marzo de 2018.

Descripción de actividades realizadas.

La parte principal de los Skeleton se terminó, solo faltaba aplicar el mismo tipo de Skeleton a

las piezas genéricas que se tenían en el Pit Material los cuales son el Starte Plate Assy y el

Starte Plate DBG que actualmente se encuentran instalados los V002 en ambos casos.

Cuando se dice que son genéricas nos referimos a que de una pieza original se puede tomar

referencia para otras piezas similares, pero posiblemente con datos o medidas distintas, ya

sea desde el largo y el ancho o la ubicación de los holes y su mismo tamaño. Las piezas

genéricas se usan para las distintas capacidades de los elevadores ya sea de 2500 o 3500

libras.

Entonces tendría que colocarle Skeleton los genéricos que cada uno tenía solo dos

estructuras más. Terminando esto hable con Hector respecto a unos problemas que se habían

presentado, el problema principal era el de que cada vez que se modificaba en el V000 se

modificaba la modificación del V001 por que este era de una medida más corta el largo de la

lámina. Mientras en el V002 no ocurría ningún cambio ya que la lámina era igual a la del

V000. También se pensó en elaborar una Family Table respecto a los Skeleton para así

poderlo modificar sin ningún problema

Se platicó con el Ingeniero Antonio para que diera su punto de vista respecto al caso el cual

confirmo que no es recomendable. Menciono que es preferible elaborar los ejes en el mismo

plano y no crear el Skeleton, por lo cual se tendría que trabajar con Family Table y yo nunca

había trabajado con este tipo de tablas de valor modificable, pero nunca es tarde para

aprender a conocer cosas nuevas.

Comencé con pequeñas pruebas para ver los resultados, pero no lograba hacer una

diferencia entre las tres estructuras, pedí ayuda a mi compañero Paco que también es

practicante del Tec de la Laguna. Me dio consejos respecto a los problemas presentados, me

explico los errores que tenia ya que selecciona las estructura, pero no la dimensión la cual era

lo que se añadiría a la tabla de fearure o características. Teniendo esa característica solo era

007_RSA_Benny Díaz Segundo_162160336-2

cuestión de modificarla para cada pieza, en ambos casos la lámina que cambiaba era la

lámina base o principal la cual era distinto las dimensiones.

Teniendo la Family Table solo es cuestión de medicar las medidas que se desean, solo era la

localización de los Tickplate junto con tonillos y su respectiva tuerca, la diferencia si era algo

significativa ya que se encontraban desfasadas. Además se encontró un error en la superficie

de la Starte Plate DBG, ya que las perforaciones en donde deben de entrar los tornillos se

encontraban muy cerca de la orilla, por lo cual al colocar la tuerca en el tornillo este quedaría

con muy poco espacio entonces si se manda pedir esa pieza se tendrían dos opciones: una

de ellas es el re-trabajar el hole o mandar a pedir la pieza nuevamente ya corregido el error,

en cualquiera de estas propuestas ocasionan una fuga de tiempo la cual se puede evitar si se

corrige el dibujo correspondiente antes de mandarla cotizar. Le comenté al Ingeniero Hector

respecto a la falla encontrada y me menciono que él se encargaría de corregirlo.

Adquisición de conocimientos, Teoría y Adiestramiento recibido.

La presencia de problemas es algo que se nos da diariamente unos de mayor impacto

que otro, en algunas ocasiones estas se deben de resolver individualmente o en

algunos casos hasta en grupos, pero también se dan los casos en los que tenemos

problemas de los cuales las solución no depende de nosotros sino exteriormente, en

mi caso era individual, ya que se me presento el problema de trabajar con las Family

Table (anteriormente había escuchado de ella pero en las piezas en las que he

trabajado nunca las había usado), al principio empecé haciendo pruebas ya que nunca

debes de quedarte con los brazos cruzados, si existen dudas busca la solución. Intente

hacerlo una Family Table con Skeleton y esto es posible pero es más complejo para el

usuario, ya que cuando se necesite hacer una modificación se deberá de modificar

todos los Skeletons, por tal motivo no es apropiado hacerlo de esta manera. El

programa Creo Parametric 2.0 USA se encuentra en ingles por tal motivo algunas de las

secciones de la Family Table eran entendibles.

Mediante la ayuda del practicante Paco, me explico las características esenciales de la

Family Table las cuales nunca deben de faltar, estas son: DESCRIPTION,

DOCUMENT_ID, OBJET_ID, FILENAME. Después se le añaden las Features que se

requieran, todo depende del modo en que se utilizara la Family Table, pero

normalmente se adjuntan las medidas de los Holes en caso de que los lleve, la mediada

de los ejes (x,y) de la localización de ciertos Axis para ensambles, etc. Cuando se

seleccionará una parte de la pieza primero se debe de identificar la sección a la que

pertenece, puede ser: Dimension, Feature, Marge Part, Component, Parameter, Ref

Model, Group, Pattern Table, etc. Esto nos ayuda a desarrollar el sentido de la

percepción la cual es muy importante el identificar las cosas sin ningún problema

007_RSA_Benny Díaz Segundo_162160336-2

Reporte Semanal de Aprendizaje

Formación Dual

Educando-practicante: ________Benny Díaz Segundo_______

Empresa: _____KONE_________________________________

Carrera: _ _Mantenimiento en Sistemas Electrónicos________

Grupo: __DUAL______________________________________

Estado: _Coahuila_ Plantel: Conalep Torreón

Reporte semanal No.22 del 19 al 23 de Marzo de 2018.

Descripción de actividades realizadas.

Se contaba con el ensamble del Shaft 2 en el software Creo Parametric el cual se llevó a cabo

antes de su misma instalación en la Test Tower. Como era de esperarse las fallas desde

técnicas mecánicas no se tardaron en aparecer, pero esto es algo bueno, ya que con esto se

pueden hacer mejoras. Una de las grandes fallas es respecto a un Bracket el cual es el

encargado de sostener el gobernor, este contaba con un par de dobleces, de los cuales uno

tenía un ángulo de 45° y sobresalía muy poco por lo cual estas se encontraban muy pegadas

a las cuerdas del motor y durante a la instalaciones tuvo que solucionar usando un par de

tornillos más largos, pero esta acción es incorrecta, ya que el bracket debe de quedar

perfecto, entonces la solución es cambiar el diseño del mismo.

Adquisición de conocimientos, Teoría y Adiestramiento recibido.

Primero se tuvieron que tomar las medidas correspondientes para la

elaboración de dicha pieza. Me presente en la Test Tower con el Ingeniero Oscar

Hernández y le pedí su ayuda, le explique las medidas necesarias además de la

idea que se tenía respecto a la nueva pieza. Me di su punto de vista respecto a

la pieza, también me mención una mejora, ya que el brazo que se le cambiaría

por uno con un ángulo de 90°, me mención que cada vez que se necesita

reparar o hacerle una modificación y el elevador se necesita llevar hasta el

último piso este cuando se detiene frena de manera brusca hace que este

bracket se mueva de una manera fatal por lo cual puede producir accidentes,

entonces esto también tendría que mejorar, la solución sería colocarle un

ángulo para ayudar a sostener el brazo principal.

007_RSA_Benny Díaz Segundo_162160336-2

Reporte Semanal de Aprendizaje

Formación Dual

Educando-practicante: ________Benny Díaz Segundo_______

Empresa: _____KONE_________________________________

Carrera: _ _Mantenimiento en Sistemas Electrónicos________

Grupo: __DUAL______________________________________

Estado: _Coahuila_ Plantel: Conalep Torreón

Reporte semanal No.23 del 26 al 30 de Marzo de 2018.

Descripción de actividades realizadas.

Comencé diseñando el bracket en el software como el Ingeniero Héctor me dijo, pero esta vez

la parte de que se respetaría seri la distancia de los holes, solo se rediseñaría el brazo donde