Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Medidas de Temperatura

Cargado por

dgm929Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Medidas de Temperatura

Cargado por

dgm929Copyright:

Formatos disponibles

Medidas de temperatura (termopares):

Un termopar es un transductor formado por la unión de dos metales

distintos que produce una diferencia de potencial muy pequeña (del

orden de los milivoltios) que es función de la diferencia

de temperatura entre uno de los extremos denominado «punto caliente»

o «unión caliente» o de «medida» y el otro llamado «punto frío» o «unión

fría» o de «referencia» (efecto Seebeck).

Sensor de temperatura del motor

Este sensor está montado en el circuito del líquido refrigerante, con el fin de determinar

la temperatura del motor a partir de la temperatura del refrigerante.

Sensor de temperatura del aire

Este sensor montado en el tramo de admisión registra la temperatura del aire aspirado.

Sensor de temperatura del aceite de motor

La señal del sensor de temperatura del aceite de motor se emplea para

calcular los intervalos de servicio.

Sensor de temperatura de los gases de escape

Este sensor se monta en puntos térmicamente críticos del sistema de escape. Se

emplea también para regular sistemas de tratamiento de los gases de escape.

Sensor de temperatura agua del dinamómetro:

Este sensor nos da información de la temperatura en el sistema de

medición del par en el banco de ensayos.

Medida del consumo de gasoil (caudalímetro de engranajes):

El caudalímetro de engranajes consiste en

dos engranajes encontrados que hacen un sello perfecto, el fluido debe

circular entre los dos engranajes forzándolos a girar. Es movimiento se

puede medir de forma electrónica o mecánica.

Cada uno de los engranajes tiene un imán permanente que se usa para

enviar información a la parte electrónica del equipo (se instala arriba

mediante tornillos), y se detecta el paso del imán mediante un sensor de

efecto Hall.

Medida del consumo de aire (transductor de caudal de aire por hilo caliente):

El medidor de masa de aire por hilo caliente (HLM) detecta el flujo másico de

aire para determinar la carga del motor.

El HLM consiste en un cuerpo tubular protegido en cada extremo por una reja y

a través del cual circula el flujo de aire de admisión. Un delgado hilo que se calienta de

forma eléctrica de 70 µm, de platino, está tendido en forma de trapecio sobre toda la

sección de este tubo de medición y detecta así, con una buena aproximación, toda la

sección de flujo.

Delante de él, una resistencia compensadora de temperatura penetra en el flujo

de aire. Los dos componentes forman parte de un circuito de regulación y ejercen la

función de resistencias dependientes de la temperatura.

Medida de la velocidad del motor (captador magnético):

Los sensores de revoluciones del motor, también llamados transmisores de revoluciones o

r.p.m, se emplean para:

Medir el número de revoluciones del motor

Detectar la posición del cigüeñal (posición de los pistones del motor).

El número de revoluciones se calcula mediante el intervalo de tiempo entre las señales del

sensor. La señal de este sensor es una de las magnitudes más importantes del control

electrónico del motor.

El sensor está montado (separado por un entrehierro) directamente frente a

una rueda de impulsos ferromagnética (figura inferior, pos. 5). Contiene un núcleo de

hierro dulce (espiga polar) (3) rodeado por un devanado (4). La espiga polar comunica

con un imán permanente (1). Hay un campo magnético que se extiende sobre la

espiga polar y penetra en la rueda de impulsos (5). El flujo magnético a través de la

bobina depende de si delante del sensor se encuentra un hueco o un diente de la

rueda de impulsos.

Medida del par motor en el dinamómetro (cápsula piezoeléctrica):

Los sensores piezoeléctricos se utilizan para tiempos de respuesta muy pequeños.

Están basados en el fenómeno que ocurre cuando ciertos sistemas cristalinos están sometidos

a algún tipo de deformaciones lo que provoca una cierta carga eléctrica. El principal problema

que poseen es que no son capaces de llegar a medir en continuo, por lo que el principal ámbito

de aplicación para este tipo de sensores es en régimen dinámico, donde la fuerza que se aplica

al cristal para deformarlo sea variable. Hay que destacar que este tipo de sensores es capaz de

funcionar de una forma bidireccional, donde al aplicar una presión provoca una señal eléctrica,

y viceversa.

En nuestro caso, el motor mueve el dinamómetro (sistema de freno de agua), el cual

generará una fuerza sobre nuestro sensor piezoeléctrico y este nos dará la señal eléctrica que

utilizaremos para determinar el par motor.

Curvas características:

Velocidad Par Potencia Tª salida Caudal Caudal Consumo

(rpm) (N·m) (kW) (ºC) gasoil aire específico

(L/h) (kg/m)

4105 88 37,8290528 683 13,3 2,62 297,086476

3905 92 37,6217072 687 12,9 2,50 289,739643

3700 93 36,034152 688 12,2 2,41 286,089707

3665 93 35,6932884 686 12,4 2,34 293,556589

3580 96 35,9901696 686 11,5 2,28 270,004285

3480 97 35,3492832 688 11,1 2,24 265,337771

3455 97 35,0953372 690 11,0 2,23 264,849998

3360 97 34,1303424 691 10,9 2,18 269,862514

3275 98 33,609884 690 10,6 2,09 266,498986

3230 98 33,1480688 685 10,4 2,07 265,113484

3215 95 31,984106 682 10,3 2,00 272,119533

3085 97 31,3369364 678 9,9 1,96 266,953345

3005 97 30,5243092 674 9,6 1,85 265,7554

2930 95 29,148812 666 9,3 1,80 269,599324

2845 94 28,0052696 660 8,7 1,69 262,504168

2780 93 27,0743088 654 8,6 1,63 268,409438

2685 95 26,711454 647 9,0 1,60 284,709324

2595 94 25,5443496 640 8,2 1,51 271,253726

2535 94 24,9537288 633 7,4 1,47 250,583793

2420 92 23,3148608 620 7,2 1,36 260,949446

2280 94 22,4435904 613 6,8 1,25 256,019643

2130 94 20,9670384 610 6,4 1,14 257,928654

1985 93 19,3318356 602 6,2 1,03 271,003753

1860 94 18,3092448 591 5,6 0,92 258,448672

1770 94 17,4233136 583 5,2 0,86 252,190835

350

300

250

Par (N·m)

200

Potencia (kW)

150

Consumo específico

100 (g/kWh)

50

0

0 1000 2000 3000 4000 5000

También podría gustarte

- INFORME 5 Calor de DisolucionDocumento4 páginasINFORME 5 Calor de DisolucionIvan marcelo fuentes quilcaAún no hay calificaciones

- Memoria Benchmark-DanielGarcía PDFDocumento37 páginasMemoria Benchmark-DanielGarcía PDFdgm929Aún no hay calificaciones

- Catalogo Jaso Industrial Cranes PDFDocumento29 páginasCatalogo Jaso Industrial Cranes PDFALEXIA ANAI SOSA FLORESAún no hay calificaciones

- Elementos ConstructivosDocumento1 páginaElementos Constructivosdgm929Aún no hay calificaciones

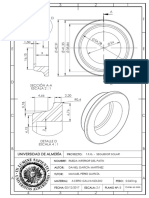

- Plano Rueda Inferior Del PatínDocumento1 páginaPlano Rueda Inferior Del Patíndgm929Aún no hay calificaciones

- Diseño Central CombinadaDocumento150 páginasDiseño Central Combinadadgm929Aún no hay calificaciones

- Datasheet 4099 Tuercas Hexagonales DIN 934 DIN en ISO 4032 DIN en 24032 - EsDocumento3 páginasDatasheet 4099 Tuercas Hexagonales DIN 934 DIN en ISO 4032 DIN en 24032 - Esdgm929Aún no hay calificaciones

- TABLASDocumento17 páginasTABLASdgm929Aún no hay calificaciones

- Catalo MotoreductoresDocumento2 páginasCatalo Motoreductoresdgm929Aún no hay calificaciones

- Ejercicios CalisteniaDocumento2 páginasEjercicios Calisteniadgm929Aún no hay calificaciones

- TABLAS CONCENTRACIÓN DE ESFUERZOS - WebctDocumento8 páginasTABLAS CONCENTRACIÓN DE ESFUERZOS - Webctdgm929Aún no hay calificaciones

- Gestión Monetaria Con Sistemas de TradingDocumento35 páginasGestión Monetaria Con Sistemas de TradingEDUARDO100% (1)

- Introduccion A MQL4Documento175 páginasIntroduccion A MQL4Mario Santibanez Lopez100% (1)

- IE-149. Eleccion Del Cable Segun El REBT. General Cable. BUENO PDFDocumento26 páginasIE-149. Eleccion Del Cable Segun El REBT. General Cable. BUENO PDFdgm929Aún no hay calificaciones

- Guia Selección CablesDocumento10 páginasGuia Selección CablesMiguel Parra MonederoAún no hay calificaciones

- Tablas Imax Instalaciones Subterraneas e Interior en Cobre PDFDocumento10 páginasTablas Imax Instalaciones Subterraneas e Interior en Cobre PDFdgm929Aún no hay calificaciones

- Bombeo Electro SumergibleDocumento39 páginasBombeo Electro SumergibleLeidy Tatiana Higuera GarciaAún no hay calificaciones

- Lab 1 de Mediciones Hidrologicas Estacion MeteorologicaDocumento36 páginasLab 1 de Mediciones Hidrologicas Estacion MeteorologicaMichaelIsiahRodriguezRiveraAún no hay calificaciones

- Soldadura Eléctrica Tig (Tungsten Inert Gas)Documento8 páginasSoldadura Eléctrica Tig (Tungsten Inert Gas)Edison OrbeaAún no hay calificaciones

- Cinética Química, Catálizadores SólidosDocumento16 páginasCinética Química, Catálizadores SólidosCarlos CorcueraAún no hay calificaciones

- Iglesia de Dios Unida - 01 Génesis Bajo El Lente de La Ciencia PDFDocumento123 páginasIglesia de Dios Unida - 01 Génesis Bajo El Lente de La Ciencia PDFAlex AndinoAún no hay calificaciones

- Ecuaciones químicas balanceadasDocumento20 páginasEcuaciones químicas balanceadasandrea vargasAún no hay calificaciones

- Flujo PotencialDocumento13 páginasFlujo PotencialBoneyAún no hay calificaciones

- Colectores Solares de Tubos Al Vacio b12Documento34 páginasColectores Solares de Tubos Al Vacio b12CarlosEduardoAcostaMateusAún no hay calificaciones

- PRACTICA Plasticos.Documento4 páginasPRACTICA Plasticos.Alejandro Diaz GarridoAún no hay calificaciones

- Suministro de combustible municipio ChinúDocumento8 páginasSuministro de combustible municipio ChinúAlberto Elias Valverde PerezAún no hay calificaciones

- Trabajo de SaponificacionDocumento4 páginasTrabajo de SaponificacionJoseph Crow SalazarAún no hay calificaciones

- Polimeros Avanzados-Unidad 1Documento91 páginasPolimeros Avanzados-Unidad 1itt_roberto_quintana50% (2)

- BIOMECANICADocumento59 páginasBIOMECANICAJorge CeballosAún no hay calificaciones

- Taller Hidraulica VFDocumento25 páginasTaller Hidraulica VFleidy paola rincon carvajalAún no hay calificaciones

- Informe Final Pastas DentalesDocumento7 páginasInforme Final Pastas Dentales4606115502100% (1)

- Polietileno - Aislante ElectricoDocumento22 páginasPolietileno - Aislante ElectricoSebastian Salazar PinoAún no hay calificaciones

- Vueltas de TuberiaDocumento7 páginasVueltas de TuberiaTatiana Ines Echeverria TroyaAún no hay calificaciones

- Balanza CuantiDocumento9 páginasBalanza CuantiCocarico Quispe Jhoseline RosyAún no hay calificaciones

- IDENTIFICACION DE FUNCIONES INORGANICAS InformeDocumento18 páginasIDENTIFICACION DE FUNCIONES INORGANICAS InformeSandra Milena Forigua CastiblancoAún no hay calificaciones

- Ejemplo Losas Armadas en Dos DireccionesDocumento16 páginasEjemplo Losas Armadas en Dos DireccionesJulio Cesar Cordova CalleAún no hay calificaciones

- Fisica IiiDocumento58 páginasFisica IiiCharrezMarazaJhonAún no hay calificaciones

- Choque Elástico e InelásticoDocumento8 páginasChoque Elástico e Inelásticolouch100% (1)

- Masoller AF Tema4 PDFDocumento27 páginasMasoller AF Tema4 PDFedna catherineAún no hay calificaciones

- TG AleDocumento1 páginaTG AleGeraldine Andrade RamirezAún no hay calificaciones

- UNIDAD III Soluciones Corregido 1 de MarzoDocumento76 páginasUNIDAD III Soluciones Corregido 1 de MarzoGuido BritoAún no hay calificaciones

- Tungsteno UllmannDocumento28 páginasTungsteno Ullmannclaire moonAún no hay calificaciones

- Resumen ConcretoDocumento7 páginasResumen ConcretoCeron JimenezAún no hay calificaciones

- Aplicaciones Del CobreDocumento2 páginasAplicaciones Del CobreAngelHLAún no hay calificaciones

- E.E.T.T SalaDocumento12 páginasE.E.T.T SalaSimon CorreaAún no hay calificaciones