Documentos de Académico

Documentos de Profesional

Documentos de Cultura

En Qué Se Diferencia La Planeación de Requerimientos de Materiales

Cargado por

telsol0 calificaciones0% encontró este documento útil (0 votos)

11 vistas3 páginasKGHJGTYBJGBMKKK

Derechos de autor

© © All Rights Reserved

Formatos disponibles

DOCX, PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoKGHJGTYBJGBMKKK

Copyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

11 vistas3 páginasEn Qué Se Diferencia La Planeación de Requerimientos de Materiales

Cargado por

telsolKGHJGTYBJGBMKKK

Copyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

Está en la página 1de 3

1.

¿En qué se diferencia la planeación de requerimientos de materiales

(MRP) de la planeación de recursos para la manufactura (MRP II)?

MRP I:

Planifica las necesidades de aprovisionarse de materia prima (programar

inventarios y producción)

Basado en el plan maestro de producción, como principal elemento.

Sólo abarca la producción.

Surge de la práctica y la experiencia de la empresa (no es un método

sofisticado)

Sistema abierto

MRP II:

Planifica la capacidad de recursos de la empresa y control de otros

departamentos de la empresa.

Basado como principal punto de apoyo en la demanda, y estudios de

mercado.

Abarca más departamentos, no sólo producción si no también el de compras,

calidad, financiero…

Surge del estudio del comportamiento de las empresas (método sofisticado)

Sistema de bucle cerrado (permite la mejora continua en cuanto a la calidad

de los productos) para, en caso de error re planificar la producción.

2. ¿Por qué un sistema efectivo de control de inventarios es tan

importante para todos los fabricantes?

Porque es importante saber qué cantidad tienes en existencia como el tener bien

identificados cada uno de los productos que manejan en tu empresa.

3. ¿Cuáles son los beneficios de los sistemas JIT?

Disminuyen las in versiones para mantener el inventar

Aumenta la rotación del inventario.

Reduce las pérdidas de material.

Mejora la productividad global.

Bajan los costos financieros.

Ahorro en los costos de producción.

Menor espacio de almacenamiento.

Se evitan problemas de calidad, problemas de coordinación, proveedores

no confiables

Racionalización en los costos de producción

Obtención de pocos desperdicios.

Conocimiento eficaz de desviaciones.

Toma de decisiones en el momento justo.

Cada operación produce solo lo necesario para satisfacer la demanda.

No existen procesos aleatorios ni desordenados.

Los componentes que intervienen en la producción llegan en el momento

de ser utilizados.

4. ¿Por qué las compañías han rebasado el control de calidad y adopto el

aseguramiento de la calidad y la administración de la calidad total?

Ya que son el conjunto de acciones planificadas y sistemáticas, implementadas en

el sistema de calidad, que son necesarias para proporcionar la confianza adecuada

de que un producto o servicio, satisfará los requisitos dados sobre la calidad. Dicho

de otra manera: aseguramiento de calidad es un enfoque de procesos con pasos

específicos, que ayudan a definir y lograr las metas. Es simplemente asegurar que

la calidad sea lo que debe ser.

Una de las herramientas más utilizadas, cuando se maneja el concepto de

aseguramiento de calidad en los negocios

5. ¿Qué es el benchmarking y por qué lo usan los fabricantes?

El benchmarking es “un proceso de medición continuo y sistemático, que mide y

compara continuamente los procesos empresariales de una organización contra los

procesos de los líderes (siempre y cuando exista una compatibilidad entre las

empresas que realizan dicho estudio) para obtener información que ayude a la

organización a desarrollar acciones que mejoren su presentación.

Los fabricantes lo usan para:

Identificar oportunidades de innovación a través del descubrimiento de

nuevas tecnologías, ya aplicadas en su propio sector u otros diferentes.

Identificar aquellos procesos en los que existan diferencias significativas

respecto al “mejor del sector”, utilizándolo como estímulo para el cambio y

como instrumento de seguimiento de las mejoras producidas.

Conocer la posición relativa frente a empresas del propio sector o de otros,

evitando el estancamiento y ofreciendo diferentes alternativas.

Conocer con suficiente anterioridad nuevas tendencias y direcciones

estratégicas y, en función de éstas, gestionar adecuadamente el cambio.

6. ¿Por qué la administración de producción y operaciones es

particularmente importante en la actualidad?

Porque una organización sólo puede alcanzar sus metas mediante la acertada

dirección de personas, capital, información y materiales. Esta función es esencial

para los sistemas que producen bienes y servicios en organizaciones con y sin

fines de lucro.

7. ¿Qué implica cada paso del control de la producción?

El control de producción, como ocurre con todos los sistemas eficientes de

planificación, es una función progresiva. Comienza por formular un objetivo único y

una política general. Hay tres niveles principales de planificación progresiva

establecidos y admitidos con carácter general en el control de la producción. Son

conocidos con los nombres de programación, ordenación y lanzamiento. La

programación planifica los volúmenes de producción salida de la fábrica en su

conjunto, la ordenación planifica la obtención de los diferentes suministradores y

departamentos, de los componentes necesarios para cumplir el programa y el

lanzamiento es responsable de la emisión de las órdenes de trabajo a los

ejecutores.

8. ¿Qué factores deben considerarse al seleccionar un lugar para una

planta de producción?

Situación geográfica de mercados y materias primas.

Descentralización industrial.

Factores económicos.

Contaminación ambiental.

Promoción de exportaciones.

Disponibilidad de recursos y servicios.

También podría gustarte

- Inspeccion VehiculoDocumento2 páginasInspeccion VehiculoMaria Camila TorresAún no hay calificaciones

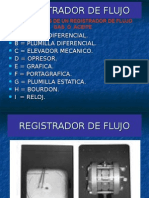

- Partes de Un Registrador de Flujo Gas o Aceite TerminadoDocumento13 páginasPartes de Un Registrador de Flujo Gas o Aceite Terminadoingreybauca100% (1)

- Ejc 4-22-1 Armamento Tomo 3 Ametralladoras PDFDocumento160 páginasEjc 4-22-1 Armamento Tomo 3 Ametralladoras PDFCamilo Sd86% (7)

- Informe Playa Las ArenillasDocumento4 páginasInforme Playa Las Arenillaswendyhuaracachavez100% (1)

- PC1 Finanzas Empresariales 2019 2Documento2 páginasPC1 Finanzas Empresariales 2019 2Daniel RomeroAún no hay calificaciones

- Membrana Celular Mapa Conceptual..... Norma 5..Documento8 páginasMembrana Celular Mapa Conceptual..... Norma 5..Jamirton Erledy GarciaAún no hay calificaciones

- Charlas de 05 Min SETIEMBREDocumento40 páginasCharlas de 05 Min SETIEMBREgonzaloAún no hay calificaciones

- Proyecto EstalmatDocumento2 páginasProyecto EstalmatJosé Muñoz SantonjaAún no hay calificaciones

- Tesis en 30 Dias PDFDocumento108 páginasTesis en 30 Dias PDF123beder123Aún no hay calificaciones

- Acido UricoDocumento3 páginasAcido UricoRonald HernándezAún no hay calificaciones

- Guia 4 Cultura FisicaDocumento9 páginasGuia 4 Cultura FisicaCristian SierraAún no hay calificaciones

- My Masaya Municipal H 18x24Documento1 páginaMy Masaya Municipal H 18x24Samuel Martín Sánchez AlvaradoAún no hay calificaciones

- Mgan1 U4 A1 MalgDocumento6 páginasMgan1 U4 A1 MalgMayra Lugo GarciaAún no hay calificaciones

- La Economía OrtodoxaDocumento5 páginasLa Economía OrtodoxaMaru Zenil50% (2)

- Daniel y ApocalipsisDocumento10 páginasDaniel y ApocalipsisLupita MontuyAún no hay calificaciones

- Las Operaciones-La DivisionDocumento6 páginasLas Operaciones-La DivisionAnonymous 2kaFXyAún no hay calificaciones

- Convocatoria BECAUSEDocumento3 páginasConvocatoria BECAUSEB. Berenice Soto A.Aún no hay calificaciones

- Recaudos de Ley y El Principio de Gratuidad en La Administración de Justicia. 48.18Documento2 páginasRecaudos de Ley y El Principio de Gratuidad en La Administración de Justicia. 48.18Michell nicol Aduviri ariasAún no hay calificaciones

- Variador Danfoss FC300Documento285 páginasVariador Danfoss FC300gerzael100% (1)

- Significado de Las Laminas Del Test de RorschachDocumento5 páginasSignificado de Las Laminas Del Test de Rorschachpie2121Aún no hay calificaciones

- MSDS Suavizante de RopaDocumento8 páginasMSDS Suavizante de RopaVanesa SanchezAún no hay calificaciones

- (2001)Documento27 páginas(2001)Daniel Berroeta100% (1)

- Apuntes de Electronica. Cuaderno de ClasesDocumento173 páginasApuntes de Electronica. Cuaderno de Clasesalterjack701Aún no hay calificaciones

- Transformacion Libro 1 Del Diario de Un VampiroDocumento2 páginasTransformacion Libro 1 Del Diario de Un VampiroJem Jhon MatAún no hay calificaciones

- Pandeo en ColumnasDocumento10 páginasPandeo en ColumnasRaul Madrigal BravoAún no hay calificaciones

- Analasis de Auditorios-Tecno2Documento41 páginasAnalasis de Auditorios-Tecno2Analù Garcia100% (1)

- LudoDocumento2 páginasLudoAntonio SinMásAún no hay calificaciones

- Foro de Metodos 1Documento2 páginasForo de Metodos 1Fabiola GarcíaAún no hay calificaciones

- Cuaderno de Trabajo-4to Sec-26-27Documento2 páginasCuaderno de Trabajo-4to Sec-26-27Sweet PinkAún no hay calificaciones

- Cariño No Te VayasDocumento327 páginasCariño No Te VayasEpifania de Jesus93% (27)