Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Trabajo Final Unidad 6 - Corregido

Cargado por

yuliTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Trabajo Final Unidad 6 - Corregido

Cargado por

yuliCopyright:

Formatos disponibles

Universidad Tecnolgica Nacional

Ing. Jos Luis Gaitan Mochn

Facultad Regional Tucumn

MANTENIMIENTO

INDUSTRIAL

I

UNIDAD 6

Pgina 1 de 47

Universidad Tecnolgica Nacional

Ing. Jos Luis Gaitan Mochn

Facultad Regional Tucumn

INDICE:

Gestin de los trabajos

Herramientas asociadas al mantenimiento

Ciclo PDCA (Deming) principio de Pareto. Tcnica de mantenimiento

Anlisis de fiabilidad de equipos

Mantenibilidad

Disponibilidad. Anlisis de averas

Herramientas (Pareto Ishikawa)

rbol de fallas

Planificacin y programacin del mantenimiento

Polticas de mantenimientos

Plan de mantenimiento

Seleccin de la poltica

Programa de mantenimiento

Integrantes:

UNIDAD 6

Pgina 2 de 47

Universidad Tecnolgica Nacional

Ing. Jos Luis Gaitan Mochn

Facultad Regional Tucumn

Shroter, Adolf

Porcelo, Jos David

GonzlezVzquez, Gastn

Torres, Rodrigo

Gestin de los trabajos de mantenimiento

Gestin de la organizacional.

Gestin administrativa.

Gestin de repuestos.

Etc.

Gestin:Es un conjunto de operaciones para dirigir y administrar una empresa.

Cabe destacar que la gestin de los trabajos comienza desde el proyecto de la empresa.

Una buena gestin hace que la empresa funcione una mala gestin exactamente lo

contrario.

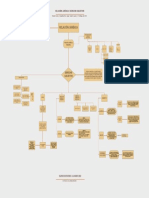

Gestin de los trabajos

Se realiza un inventario codificado y localizado de los equipos instalaciones y edificios de

forma arborescente de acuerdo al nivel de criticidad.

Clasificando por: familias, lneas, plantas, instalaciones, etc.

Con este rbol se busca preservar los activos de la empresa.

Herramientas del mantenimiento

Polticas

Tcnicas

UNIDAD 6

Pgina 3 de 47

Universidad Tecnolgica Nacional

Ing. Jos Luis Gaitan Mochn

Facultad Regional Tucumn

Estrategias

Diagramas

Estadsticas

Polticas: mantenimiento correctivo, preventivo, predictivo.

Tcnicas: TPM, MCC, MBC.

Estrategias: Pareto, ciclo de Deming, Ishikawa, 5s., etc.

Ciclo Deming

El crculo de DEMING se constituye como una de las principales herramientas para lograr

la mejora continua en las organizaciones o empresas que desean aplicar ala excelencia en

sistemas de calidad.

El conocido Ciclo Deming o tambin se le denomina el ciclo PHVA que quiere

decir segn las iniciales (planear, hacer, verificar y actuar). Sealar que este ciclo fue

desarrollado por Walter Shewhart, el cual fue pionero dando origen al concepto tan

conocido hoy en da. A pesar de ello los japoneses fueron los que lo dieron a conocer al

mundo, los cuales lo nombraron as en honor al Dr. William Edwards Deming.

UNIDAD 6

Pgina 4 de 47

Universidad Tecnolgica Nacional

Ing. Jos Luis Gaitan Mochn

Facultad Regional Tucumn

PRINCIPIO DE PARETO: Es una grfica para organizar datos de forma que estos queden

en orden descendiente de izquierda a derecha, asignando un orden de prioridades.

QUIERE DECIR QUE HAY MUCHOS PROBLEMAS SIN IMPORTANCIA FRENTE A

UNOS POCOS MUY IMPORTANTES.

Pocos vitales

Muchos triviales

Este diagrama facilita el estudio de las fallas.

Anlisis de fiabilidad de los equipos

UNIDAD 6

Pgina 5 de 47

Universidad Tecnolgica Nacional

Ing. Jos Luis Gaitan Mochn

Facultad Regional Tucumn

Fiabilidad: es la probabilidad de que un dispositivo realice adecuadamente su funcin

prevista a lo largo del tiempo, cuando opera para evaluar la fiabilidad se usan dos

procedimientos:

a) Usar datos histricos. Si se dispone de muchos datos histricos de aparatos iguales

durante un largo perodo no se necesita elaboracin estadstica. Si son pocos aparatos y

poco tiempo hay que estimar el grado de confianza.

b) Usar la fiabilidad conocida de partes para calcular la fiabilidad del conjunto. Se usa para

hacer evaluaciones de fiabilidad antes de conocer los resultados reales.

En conclusin, la planificacin de la fiabilidad exige la comprensin de las definiciones

fundamentales.

1.

2.

3.

4.

Cuantificacin de la fiabilidad en trminos de probabilidad.

Clara definicin de lo que es un buen funcionamiento.

Del ambiente en que el equipo ha de funcionar.

Del tiempo requerido de funcionamiento entre fallos.

Si no es as, la probabilidad es un nmero carente de significado para los sistemas y

productos destinados a funcionar a lo largo del tiempo.

Mantenibilidad

Es la rapidez con la cual los fallos o el funcionamiento defectuoso en equipos son

diagnosticados y corregidos o la conservacin programada es ejecutada con xito.

Debe procurarse que las maquinas cuenten con:

Estandarizacin: Las partes y componente deben ser estandarizados para permitir

intercambio en forma rpida.

Las herramientas para intervenir las maquina deben ser:

UNIDAD 6

Pgina 6 de 47

Universidad Tecnolgica Nacional

Ing. Jos Luis Gaitan Mochn

Facultad Regional Tucumn

Comunes y no especializadas.

Los conectores que unen a los diferentes subsistemas deben estar hechos de tal modo que:

No puedan ser intercambiados por error.

Tcnica poka yoke.

Las labores de operacin y conservacin pueden ser:

Ejecutadas sin poner en peligro a las personas o al equipo

Cuyo funciona miento dependa del primero.

El equipo debe tener soportes,asas,apoyos y sujetadores que permitan mover sus

partes con facilidad y apoyarlas sin peligro, mientras se interviene.

El equipo debe poseer ayudas de diagnsticos o elementos de auto diagnsticos que

permita una rpidaidentificacin de la causa de la falla.

El equipo debe contar con un sistema adecuado de identificacin de puntos de

prueba y componentes que sean fcilmente vistos e interpretados.

Factores presentes en la mantenibilidad

Habilidad del diseador y del personal de instalacin.

El espacio de trabajo para ejecutar la conservacin; la facilidad de acceso a los

equipos; la disponibilidad de refacciones; la eficacia de os equipos de prueba.

UNIDAD 6

Pgina 7 de 47

Universidad Tecnolgica Nacional

Ing. Jos Luis Gaitan Mochn

Facultad Regional Tucumn

Identificacin de la problemtica mediante Pareto e Ishikawa

1. Las siete herramientas de Ishikawa

Las herramientas de Ishikawa deben su nombre a Kaoru Ishikawa, quien las recopilpara

dotar a los operarios japoneses de armas apropiadas para luchar contra losproblemas que

afectaban a la calidad de las empresas. Estas herramientas son sietetcnicas simples

(estadsticas o pseudo estadsticas) muy utilizadas en gestin decalidad. Estas herramientas

son las siguientes:

HERRAMIENTA 1: DIAGRAMAS DE CAUSA - EFECTO

La variabilidad de una caracterstica de calidad es un efecto o consecuencia de mltiples

causas, por ello, al observar alguna inconformidad con alguna caracterstica de calidad de

un producto o servicio, es sumamente importante detallar las posibles causas de la

inconsistencia. La herramienta de anlisis ms utilizada son los llamados diagramas de

causa - efecto, conocidos tambin como diagramas de espina de pescado, o diagramas de

Ishikawa. Para hacer un diagrama de causa - efecto se recomienda seguir los siguientes

pasos:

1. Elegir la caracterstica de calidad que se va a analizar. Por ejemplo, en la produccin de

frascos de mermelada, la caracterstica podra ser el peso del frasco lleno, la densidad del

producto, los grados brix, etc. Trazamos una flecha horizontal gruesa en sentido izquierda

a derecha, que representa el proceso y a la derecha de sta escribimos la caracterstica de

calidad.

2. Indicamos los factores causales ms importantes que puedan generar la fluctuacin de la

caracterstica de calidad. Trazamos flechas secundarias diagonales en direccin de la flecha

UNIDAD 6

Pgina 8 de 47

Universidad Tecnolgica Nacional

Ing. Jos Luis Gaitan Mochn

Facultad Regional Tucumn

principal. Usualmente estos factores causales se ven representados en Materias primas,

Mquinas, Mano de obra, Mtodos de medicin, etc.

3. Anexamos en cada rama factores causales ms detallados de la fluctuacin de la

caracterstica de calidad. Para simplificar sta labor podemos recurrir a la tcnica del

interrogatorio. De sta forma seguimos ampliando el diagrama hasta asegurarnos de que

contenga todas las posibles causas de dispersin.

UNIDAD 6

Pgina 9 de 47

Universidad Tecnolgica Nacional

Ing. Jos Luis Gaitan Mochn

Facultad Regional Tucumn

4. Verificamos que todos los factores causales de dispersin hayan sido anexados al

diagrama. Una vez establecidas de manera clara las relaciones causa y efecto, el

diagrama estar terminado.

El siguiente grfico corresponde a un ejemplo de diagrama de causa - efecto de la Gua

de Control de Calidad de Kaoru Ishikawa. El proceso corresponde a una mquina en la

que se observa un defecto de rotacin oscilante, la caracterstica de calidad es la

oscilacin de un eje durante la rotacin:

UNIDAD 6

Pgina 10 de 47

Universidad Tecnolgica Nacional

Ing. Jos Luis Gaitan Mochn

Facultad Regional Tucumn

Diagrama de Ishikawa de fallo de un rodamiento.

HERRAMIENTA 2: PLANILLAS DE INSPECCIN

Las planillas de inspeccin son una herramienta de recoleccin y registro de informacin.

La principal ventaja de stas es que dependiendo de su diseo sirven tanto para registrar

resultados, como para observar tendencias y dispersiones, lo cual hace que no sea necesario

concluir con la recoleccin de los datos para disponer de informacin de tipo estadstico. El

diseo de una planilla de inspeccin precisa de un anlisis estadstico previo, ya que en ella

se preestablece una escala para que en lugar de registrar nmeros se hagan marcaciones

simples.

Supongamos que tenemos un lote de artculos y efectuamos la medicin del peso de estos.

Por ejemplo si obtuvimos los 3 valores siguientes: 1,7 - 2,5 - 2,5. Cada anotacin la

representaremos con el signo +.

UNIDAD 6

Pgina 11 de 47

Universidad Tecnolgica Nacional

Ing. Jos Luis Gaitan Mochn

Facultad Regional Tucumn

En nuestra planilla podemos discriminar nuestros lmites de control estadstico. Luego de

una cantidad considerable de mediciones, as lucira nuestra planilla:

UNIDAD 6

Pgina 12 de 47

Universidad Tecnolgica Nacional

Ing. Jos Luis Gaitan Mochn

Facultad Regional Tucumn

Podemos observar como al mismo tiempo que registramos nuestros resultados, la planilla

nos va mostrando cual es la tendencia central de las mediciones, el rango de las

observaciones y al tener discriminados nuestros lmites de control, podemos observar qu

cantidad de nuestro producto cumple con las especificaciones.

UNIDAD 6

Pgina 13 de 47

Universidad Tecnolgica Nacional

Ing. Jos Luis Gaitan Mochn

Facultad Regional Tucumn

HERRAMIENTA 3: GRFICOS DE CONTROL

Los grficos o cartas de control son diagramas preparados donde se van registrando valores

sucesivos de la caracterstica de calidad que se est estudiando. Estos datos se registran

durante el proceso de elaboracin o prestacin del producto o servicio. Cada grfico de

control se compone de una lnea central que representa el promedio histrico, y dos lmites

de control (superior e inferior).

Supongamos que tenemos un proceso de elaboracin de sellos retenedores de aceite. Cada

vez que se elabora un sello se toma la pieza y se mide el dimetro interno. Las ltimas 15

mediciones sucesivas del dimetro se registran en una carta de control:

N de Muestra

Dimetro (milmetros)

74,012

73,995

73,987

74,008

74,003

73,994

74,008

74,001

74,015

10

74,030

11

74,001

UNIDAD 6

Pgina 14 de 47

Universidad Tecnolgica Nacional

Ing. Jos Luis Gaitan Mochn

Facultad Regional Tucumn

12

74,015

13

74,035

14

74,017

15

74,010

Estas mediciones pueden anotarse en una carta como la siguiente:

En ste caso todas las observaciones fluctan alrededor de la lnea central y dentro de los

lmites de control preestablecidos, sin embargo, no siempre ser as, cuando una

observacin no se encuentre dentro de los lmites de control puede ser el indicio de que

algo anda mal en el proceso.Existen una gran cantidad de grficos de control, por ejemplo,

los grficos X - R, grficos np, grficos C, grficos Cusum, entre otros. Cul elegir

depender del tipo de variable a evaluar, o de lo que esperamos nos arroje el estudio, as

mismo, variar el mtodo de clculo de la lnea central y los lmites de control.

HERRAMIENTA 4: DIAGRAMAS DE FLUJO

UNIDAD 6

Pgina 15 de 47

Universidad Tecnolgica Nacional

Ing. Jos Luis Gaitan Mochn

Facultad Regional Tucumn

Un diagrama de flujo es una representacin grfica de la secuencia de etapas, operaciones,

movimientos, esperas, decisiones y otros eventos que ocurren en un proceso. Su

importancia consiste en la simplificacin de un anlisis preliminar del proceso y las

operaciones que tienen lugar al estudiar caractersticas de calidad. sta representacin se

efecta a travs de formas y smbolos grficos usualmente estandarizados, y de

conocimiento general. Los ingenieros industriales usualmente recurrimos a la norma ASME

- Gua para la elaboracin de un diagrama de proceso, para efectuar nuestros diagramas de

flujo, sin embargo, existen otras representaciones, como la siguiente:

UNIDAD 6

Pgina 16 de 47

Universidad Tecnolgica Nacional

Ing. Jos Luis Gaitan Mochn

Facultad Regional Tucumn

HERRAMIENTA 5: HISTOGRAMAS

Un histograma o diagrama de barras es un grfico que muestra la frecuencia de cada uno

de los resultados cuando se efectan mediciones sucesivas. ste grfico permite

observar alrededor de qu valor se agrupan las mediciones y cul es la dispersin

UNIDAD 6

Pgina 17 de 47

Universidad Tecnolgica Nacional

Ing. Jos Luis Gaitan Mochn

Facultad Regional Tucumn

alrededor de ste valor. La utilidad en funcin del control de calidad que presta sta

representacin radica en la posibilidad de visualizar rpidamente informacin

aparentemente oculta en un tabulado inicial de datos.

Supongamos que estamos realizando mediciones sucesivas del peso de sacos de papa en

una central de acopio conforme estos llegan. Inicialmente tenamos un tabulado con

observaciones individuales que agrupamos en los siguientes intervalos con su respectiva

frecuencia:

Intervalo (kilogramos)

N de sacos (frecuencia)

55-60

60-65

17

65-70

48

70-75

70

75-80

32

80-85

28

85-90

16

90-95

95-100

As se representan nuestras observaciones en un histograma:

UNIDAD 6

Pgina 18 de 47

Universidad Tecnolgica Nacional

Ing. Jos Luis Gaitan Mochn

Facultad Regional Tucumn

HERRAMIENTA 6: DIAGRAMA DE PARETO

El diagrama de Pareto es una variacin del histograma tradicional, puesto que en el

Pareto se ordenan los datos por su frecuencia de mayor a menor. El principio de Pareto,

tambin conocido como la regla 80 -20 enunci en su momento que "el 20% de la

poblacin, posea el 80% de la riqueza". Evidentemente son datos arbitrarios y presentan

variaciones al aplicar la teora en la prctica, sin embargo ste principio se aplica con

mucho xito en muchos mbitos, entre ellos en el control de la calidad, mbito en el que

suele ocurrir que el 20% de los tipos de defectos, representan el 80% de las

inconformidades.El objetivo entonces de un diagrama de Pareto es el de evidenciar

prioridades, puesto que en la prctica suele ser difcil controlar todas las posibles

inconformidades de calidad de un producto o servicios.Supongamos que un proceso que

produce refrigeradores desea establecer controles sobre los defectos que aparecen en las

unidades que salen como producto terminado en la lnea de produccin. Para ello se hace

imperativo determinar cules son los defectos ms frecuentes. En primer lugar se

clasificaron todos los defectos posibles:

Motor no detiene

No enfra

Burlete defecto.

UNIDAD 6

Pgina 19 de 47

Universidad Tecnolgica Nacional

Ing. Jos Luis Gaitan Mochn

Facultad Regional Tucumn

Pintura defecto.

Rayas

No funciona

Puerta no cierra

Gavetas defecto.

Motor no arranca

Mala nivelacin

Puerta defecto.

Otros

Despus de inspeccionar 88 refrigeradores defectuosos, se obtuvo la siguiente tabla de

frecuencias:

Ordenamos los datos y anexamos una columna de frecuencias y otra de frecuencias

acumuladas

UNIDAD 6

Pgina 20 de 47

Universidad Tecnolgica Nacional

Ing. Jos Luis Gaitan Mochn

Facultad Regional Tucumn

Lo que obtenemos es lo que se conoce como Diagrama de Pareto:

UNIDAD 6

Pgina 21 de 47

Universidad Tecnolgica Nacional

Ing. Jos Luis Gaitan Mochn

Facultad Regional Tucumn

En ste caso el 81,8% de los defectos del proceso corresponden al 25% de los tipos de

defectos, es decir que tan solo solucionando las 3 principales inconformidades se

solucionaran el 81,8% de unidades defectuosas.

HERRAMIENTA 7: DIAGRAMAS DE DISPERSIN

Tambin conocidos como grficos de correlacin, estos diagramas permiten bsicamente

estudiar la intensidad de la relacin entre 2 variables. Dadas dos variables X e Y, se dice

que existe una correlacin entre ambas si stas son directa o inversamente

proporcionales (correlacin positiva o negativa). En un grfico de dispersin se

representa cada par (X, Y) como un punto donde se cortan las coordenadas de X e

Y.Supongamos que en un proceso se ha evidenciado cierta fluctuacin del peso del

producto terminado, luego de efectuar un anlisis de posibles causas se presume que el

parmetro de humedad del proceso (que se puede controlar) tiene una directa relacin

con los cambios del peso. Para ello se efecta un registro del parmetro del proceso y el

peso del producto final, tal como observaremos en el siguiente tabulado:

UNIDAD 6

Pgina 22 de 47

Universidad Tecnolgica Nacional

Ing. Jos Luis Gaitan Mochn

Facultad Regional Tucumn

Se desea establecer si existe una relacin una correlacin entre las variables del proceso,

por ello se tabula en un diagrama de dispersin:

UNIDAD 6

Pgina 23 de 47

Universidad Tecnolgica Nacional

Ing. Jos Luis Gaitan Mochn

Facultad Regional Tucumn

Podemos observar que existe cierta correlacin positiva entre las variables del proceso,

su nivel de intensidad puede ser calculado mediante coeficientes de correlacin lineal,

pero desde el diagrama se puede observar que las variables evidentemente se vinculan.

UNIDAD 6

Pgina 24 de 47

Universidad Tecnolgica Nacional

Ing. Jos Luis Gaitan Mochn

Facultad Regional Tucumn

Antecedentes del anlisis por el "rbol de fallos y errores"

El mtodo de anlisis del "rbol de Fallos" (FTA: Fault Tree Analysis) (en esta NTP

hablamos de "rbol de fallos y errores" para permitir diferenciar terminolgicamente los

fallos de los componentes de las instalaciones de los errores en el comportamiento

humano) fue concebido y utilizado por vez primera en 1962 por H. A. Watson, de Bell

Telephone Laboratories, en relacin con un contrato de Air Force para evaluar las

condiciones de seguridad de los sistemas de tiro de los misiles ICBM Minuteman.

A partir de ese momento, esta tcnica de anlisis de riesgos ha sido profusamente

utilizada y perfeccionada por parte de instalaciones nucleares, aeronuticas y espaciales,

extendindose despus su empleo para la evaluacin de riesgos a las industrias

electrnica, qumica, petroqumica, etc.

Actualmente, las graves catstrofes industriales que han ocurrido en el mundo (Feyzin,

Flixborough, Bophal, Chernobil, etc.) han sensibilizado a la opinin pblica, motivando a

las autoridades a legislar sobre el tema, tanto a nivel de la Unin Europea como a nivel

interno de cada pas. As, la "Directiva Seveso" y sus posteriores modificaciones

transpuestas a nuestra legislacin interna obligan a ciertas industrias a realizar estudios de

sus riesgos potenciales capaces de actualizarse en accidentes mayores.

Si para la identificacin y evaluacin cualitativa de riesgos en procesos qumicos es el

Hazop (Anlisis funcional de operatividad) el procedimiento ms utilizado (NTP 2381989), para su cuantificacin el mtodo del "rbol de fallos y errores" expuesto en la

presente NTP es un mtodo clave, aunque su aplicacin legal queda limitada en nuestra

reglamentacin sobre prevencin de accidentes mayores a cuando la autoridad competente

lo exija.

Descripcin del mtodo

Se trata de un mtodo deductivo de anlisis que parte de la previa seleccin de un

"suceso no deseado o evento que se pretende evitar", sea ste un accidente de gran

magnitud (explosin, fuga, derrame, etc.) o sea un suceso de menor importancia (fallo de

un sistema de cierre, etc.) para averiguar en ambos casos los orgenes de los mismos.

Seguidamente, de manera sistemtica y lgica se representan las combinaciones de las

situaciones que pueden dar lugar a la produccin del "evento a evitar", conformando

niveles sucesivos de tal manera que cada suceso est generado a partir de sucesos del

nivel inferior, siendo el nexo de unin entre niveles la existencia de "operadores o puertas

lgicas". El rbol se desarrolla en sus distintas ramas hasta alcanzar una serie de "sucesos

UNIDAD 6

Pgina 25 de 47

Universidad Tecnolgica Nacional

Ing. Jos Luis Gaitan Mochn

Facultad Regional Tucumn

bsicos", denominados as porque no precisan de otros anteriores a ellos para ser

explicados. Tambin alguna rama puede terminar por alcanzar un "suceso no

desarrollado" en otros, sea por falta de informacin o por la poca utilidad de analizar las

causas que lo producen.Los nudos de las diferentes puertas y los "sucesos bsicos o no

desarrollados" deben estar claramente identificados.Estos "sucesos bsicos o no

desarrollados" que se encuentran en la parte inferior de las ramas del rbol se caracterizan

por los siguientes aspectos:

Son independientes entre ellos.

Las probabilidades que acontezcan pueden ser calculadas o estimadas.

Para ser eficaz, un anlisis por rbol de fallos debe ser elaborado por personas

profundamente conocedoras de la instalacin o proceso a analizar y que a su vez conozcan

el mtodo y tengan experiencia en su aplicacin; por lo que, si se precisa, se debern

constituir equipos de trabajo pluridisciplinarios (tcnico de seguridad, ingeniero del

proyecto, ingeniero de proceso, etc.) para proceder a la reflexin conjunta que el mtodo

propicia.

Desarrollo del rbol

UNIDAD 6

Pgina 26 de 47

Universidad Tecnolgica Nacional

Ing. Jos Luis Gaitan Mochn

Facultad Regional Tucumn

Prefijado el "evento que se pretende evitar" en el sistema a analizar, se procede

descendiendo escaln a escaln a travs de los sucesos inmediatos o sucesos intermedios

hasta alcanzar los sucesos bsicos o no desarrollados que generan las situaciones que,

concatenadas, contribuyen a la aparicin del "suceso no deseado".Para la representacin

grfica de los rboles de fallos y con el fin de normalizar y universalizar la representacin

se han elegido ciertos smbolos que se representan en la Tabla.

UNIDAD 6

Pgina 27 de 47

Universidad Tecnolgica Nacional

Ing. Jos Luis Gaitan Mochn

Facultad Regional Tucumn

Si alguna de las causas inmediatas contribuye directamente por s sola en la aparicin de

un suceso anterior, se conecta con l mediante una puerta lgica del tipo "O".

Por ejemplo:

En el diagrama de flujo, el producto pasar del punto 1 al punto 2 si est abierta la

vlvula manual A o si est abierta la vlvula neumtica B, y su representacin lgica es la

especificada en la figura.

Si son necesarias simultneamente todas las causas inmediatas para que ocurra un

suceso, entonces stas se conectan con l mediante una puerta lgica del tipo "Y".

Por ejemplo:

En el diagrama de flujo representado, tienen que estar abiertas simultneamente las

vlvulas A y B para que pase el producto del punto 1 al 2, y su representacin lgica es la

especificada en la figura.

UNIDAD 6

Pgina 28 de 47

Universidad Tecnolgica Nacional

Ing. Jos Luis Gaitan Mochn

Facultad Regional Tucumn

Procediendo sucesivamente de esta forma, se sigue descendiendo de modo progresivo en

el rbol hasta llegar a un momento en que, en la parte inferior de las distintas ramas de

desarrollo, nos encontramos con sucesos bsicos o no desarrollados. Habremos entonces

completado la confeccin del rbol de fallos y errores.

Explotacin del rbol

La explotacin de un rbol de fallos puede limitarse a un tratamiento "cualitativo" o

acceder a un segundo nivel de anlisis a travs de la "cuantificacin" cuando existen

fuentes de datos relativas a las tasas de fallo de los distintos componentes.

Evaluacin cualitativa

Consiste en analizar el rbol sobre el plano de su estructura lgica para poder determinar

las combinaciones mnimas de sucesos bsicos que hagan que se produzca el suceso no

deseado o evento que se pretende evitar (nocin de "conjunto mnimo de fallos").

Adems, la estructura lgica de un rbol de fallos permite utilizar el lgebra de Boole,

traduciendo esta estructura a ecuaciones lgicas. Para ello se expone muy brevemente tal

sistema de equivalencia lgica:

Una puerta "0" equivale a un signo "+", no de adicin sino de unin en teora de

conjuntos.

UNIDAD 6

Pgina 29 de 47

Universidad Tecnolgica Nacional

Ing. Jos Luis Gaitan Mochn

Facultad Regional Tucumn

Una puerta "Y" equivale a un signo "." equivalente a la interseccin.

Algunas de las leyes y propiedades bsicas del lgebra de Boole ms importantes son:

Propiedad conmutativa:

x+y=y+x

Xy=yx

Propiedad asociativa:

x + (y + z) = (x + y) + z

x (y z) = (x y) z

Propiedad distributiva:

x (y + z) = x y + x z

(x + y) z = x y + x z

Propiedad idempotente:

xx=x

x+x=x

Ley de absorcin:

x (x + y) = x

x+xy=x

De ello se extraen las siguientes consecuencias:

Transformar el rbol de fallos en una funcin lgica.

La posibilidad de simplificar la funcin lgica del rbol gracias a la constatacin de

falsas redundancias. La reduccin de falsas redundancias (reduccin booleana)

consiste en simplificar ciertas expresiones booleanas y consecuentemente los

elementos de estructura que las mismas representan.

Lo anterior resalta la importancia de identificar durante el anlisis, adems de los fallos

individuales de los componentes, los posibles fallos debidos a una causa comn o la

determinacin de los componentes que fallan del mismo modo.

Para la resolucin de rboles de fallos se realizan los siguientes pasos:

UNIDAD 6

Pgina 30 de 47

Universidad Tecnolgica Nacional

Ing. Jos Luis Gaitan Mochn

Facultad Regional Tucumn

Identificacin de todas las puertas lgicas y sucesos bsicos.

Resolucin de todas las puertas en sus sucesos bsicos.

Eliminacin de los sucesos repetidos en los conjuntos de fallo: aplicacin de la

propiedad idempotente del lgebra de Boole.

Eliminacin de los conjuntos de fallo que contengan a su vez conjuntos de fallo ms

pequeos, es decir, determinacin de entre todas las combinaciones posibles, los

conjuntos mnimos de fallo: aplicacin de la ley de absorcin del lgebra de Boole.

Evaluacin cuantitativa

Precisa conocer la indisponibilidad o probabilidad de fallo de aquellos sucesos que en el

rbol se representan en un crculo (sucesos bsicos) y determinar valores probabilsticos

de fallo a aquellos sucesos que se representan en un rombo (sucesos no desarrollados).

Segn el modo en que ha fallado el componente, se calcula la probabilidad de fallo del

mismo en funcin de la tasa de fallo que se puede obtener en bancos de datos y,

fundamentalmente, de la propia experiencia. Existe, asimismo, informacin que nos

proporciona datos estimativos sobre tasas de errores humanos que permite asignar valores

probabilsticos a su ocurrencia.

El conocimiento de los valores de probabilidad de los sucesos primarios (bsicos o no

desarrollados) permite:

Determinar la probabilidad global de aparicin del "suceso no deseado" o "evento

que se pretende evitar".

Determinar las vas de fallo ms crticas, es decir, las ms probables entre las

combinaciones de sucesos susceptibles de ocasionar el "suceso no deseado".

Para la valoracin de la probabilidad global de aparicin del "suceso no deseado" se

realizan los siguientes pasos:

Se asignan valores probabilsticos a los sucesos primarios.

Se determinan las combinaciones mnimas de sucesos primarios cuya ocurrencia

simultnea garantiza la aparicin del "suceso no deseado": establecimiento de los

"conjuntos mnimos de fallos".

Se calcula la probabilidad de cada una de las vas de fallo representada por los

conjuntos mnimos de fallos, la cual es igual al producto (interseccin lgica en

lgebra de Boole) de las probabilidades de los sucesos primarios que la componen.

Se calcula la "probabilidad de que se produzca el "acontecimiento final", como la

suma de las probabilidades (unin lgica de todos los N conjuntos mnimos de fallo

en lgebra de Boole) de los conjuntos mnimos de fallo, como lmite superior, ya

UNIDAD 6

Pgina 31 de 47

Universidad Tecnolgica Nacional

Ing. Jos Luis Gaitan Mochn

Facultad Regional Tucumn

que matemticamente debera restarse la interseccin de stos.

Ejercicio de aplicacin del mtodo "rbol de fallos y errores"

En una empresa qumica existe una nave de produccin en la cual el reactor es

refrigerado por una red de agua industrial en circuito cerrado", siendo sta enfriada por una

torre de refrigeracin tal y como se muestra en el esquema

Hay veces en verano que la temperatura del agua de este circuito no es suficientemente baja

y se debe enfriar complementariamente con la red de agua potable, mediante la apertura de

la vlvula VC-1 que es accionada neumticamente a travs del termostato T.

La empresa se ha planteado con preocupacin que la red de agua industrial pudiera

contaminar el agua potable, por las consecuencias que de ello podran derivarse. (La

interconexin de ambas redes de agua est explcitamente prohibida en la 0.G.S.H.T. en su

art. 38.4, por lo que este enunciado contempla un supuesto terico cuyo nico fin es el de

UNIDAD 6

Pgina 32 de 47

Universidad Tecnolgica Nacional

Ing. Jos Luis Gaitan Mochn

Facultad Regional Tucumn

facilitar la comprensin del mtodo y la reflexin sobre los resultados del anlisis

probabilstico.)

Obviamente, para que el agua industrial entrase en la canalizacin de agua potable debera

ser la presin P-1 mayor que P-2 (situacin que no se da en condiciones habituales), tendra

que fallar la vlvula anti retorno VR-1 y fallar la vlvula VC-1, salvo en perodos calurosos

en que VC-1 est abierta. En el anlisis de este supuesto se considera que la vlvula de

control VC-1 se encuentra cerrada. Obviamente, cuando la vlvula de control est abierta

por requerimiento del proceso, en la elaboracin del rbol se deberan eliminar los

diferentes modos de fallo de este elemento.

En esta situacin, analizamos la probabilidad de contaminacin de la red de agua potable

cuando accidentalmente la presin P-1 supera a la presin P-2, mediante la elaboracin del

correspondiente rbol de fallos; considerando para la realizacin de este ejercicio las

siguientes probabilidades de fallo de los diferentes elementos:

UNIDAD 6

Pgina 33 de 47

Universidad Tecnolgica Nacional

Ing. Jos Luis Gaitan Mochn

Facultad Regional Tucumn

Fallo de vlvula de retencin VR por retroceso del fluido

Fallo de estanqueidad de VC en posicin de cierre

Posibilidad de bloqueo de las vlvulas neumticas VC al abrir o cerrar

Fallo del termostato de regulacin de VC

Fallo de transmisin de seal del termostato o presostato

10-4

Fallo presostato

Fallo seal acstica de alarma

Probabilidad de no actuacin correcta ante alarma

UNIDAD 6

10-2

10-3

10-3

10-3

10-3

10-2

10-2

Pgina 34 de 47

Universidad Tecnolgica Nacional

Ing. Jos Luis Gaitan Mochn

Facultad Regional Tucumn

El clculo de los conjuntos mnimos de fallo y de la probabilidad de contaminacin del

agua potable es:

Con lo que la probabilidad del suceso no deseado, es decir, de contaminacin del agua

potable es:

P = P(1,2) + P(1,3) + P(1,4) + P (1,5) = P1P2 +P1P3 + P1P4 +P1P5 = 3, 1 10-5

Del anlisis de la situacin actual de la instalacin observamos que la probabilidad de

contaminacin de la red de agua potable cuando P1 > P2 es de 3,1 10-5 y en la situacin

en que la vlvula de control VC-1 est abierta la probabilidad de contaminacin del agua

potable es la de que falle la vlvula de retencin VR-1, es decir, P = 10-2; siendo ambas

probabilidades no aceptables ante las posibles consecuencias a que dara lugar en caso de

producirse la contaminacin.

"Ante ello, valoramos como variara tal probabilidad de contaminacin incorporando a

la instalacin actual una segunda vlvula de retencin as como un presostato que acte,

cuando P-1 se aproxime a P-2, sobre la vlvula VC2 dndole orden de cierre y, a su vez, al

activarse d una alarma acstica en sala de control, a fin de que pudiera actuarse

manualmente sobre VC-2 en caso de fallo del cierre neumtico.Con el cierre de VC-2 se

desconecta la alarma y el consiguiente incremento de temperatura activara el termostato

T accionando la apertura de VC-1. La red de agua potable garantiza suficiente caudal para

mantener refrigerado el reactor."

Analizamos en esta nueva situacin como vara la probabilidad de contaminacin de la

red de agua potable, mediante la elaboracin de un nuevo rbol de fallos en el que se

contemplan las variaciones simuladas.

UNIDAD 6

Pgina 35 de 47

Universidad Tecnolgica Nacional

Ing. Jos Luis Gaitan Mochn

Facultad Regional Tucumn

UNIDAD 6

Pgina 36 de 47

Universidad Tecnolgica Nacional

Ing. Jos Luis Gaitan Mochn

Facultad Regional Tucumn

El clculo de los conjuntos mnimos de fallo y de la probabilidad de contaminacin del

agua potable.

Obtendremos la probabilidad de contaminacin del agua potable mediante la suma de las

probabilidades de ocurrencia de los conjuntos mnimos de fallo, dando un valor de 6,2685

10-10. En las situaciones en que VC-1 est abierta (perodo muy caluroso), la

probabilidad se incrementa hasta un valor de 2,0221 10-7.

En esta nueva situacin, se observa cmo, con la incorporacin de unos determinados

elementos bsicos de seguridad, se ha obtenido una importante mejora en cuanto a la

fiabilidad de la instalacin en lo referente a la probabilidad de contaminacin del agua

potable. Tengamos en cuenta que una probabilidad de dao inferior a 10-1 puede

UNIDAD 6

Pgina 37 de 47

Universidad Tecnolgica Nacional

Ing. Jos Luis Gaitan Mochn

Facultad Regional Tucumn

considerarse indicativa de un hecho de materializacin remota, en cuyo entorno podra

encontrarse la frontera de aceptabilidad social de las situaciones de riesgo de graves

consecuencias.

De la resolucin de este supuesto en sus dos situaciones, la inicial y la propuesta de

modificacin, se desprende cmo esta metodologa de anlisis permite, a partir de una

situacin dada, establecer simulaciones que nos permiten conocer y valorar como va

evolucionando la seguridad de la instalacin y, en consecuencia, adoptar las soluciones

que nos permitan alcanzar unas cotas de seguridad tcnica y socialmente aceptables y

asimismo facilita la justificacin de las inversiones en seguridad, puesto que permite

conocer el grado de mejora que se obtendr con la implantacin de tales medidas.

Si bien es cierto que la aplicacin de esta metodologa presenta ciertas dificultades, tales

como que exige un alto grado de conocimientos y experiencia tanto de las instalaciones a

analizar como del propio mtodo y que precisa disponer de bases de datos propios a fin de

superar la incertidumbre que genera la asignacin de valores de probabilidad de fallo a los

componentes de la instalacin que se analiza; hay que considerar que el esfuerzo

necesario para realizar los anlisis de riesgos cualitativos y cuantitativos queda

ampliamente compensado no slo por la mejora final de la seguridad del sistema, sino,

adems, por el enriquecimiento del equipo analizador en el conocimiento exhaustivo del

funcionamiento del proceso y de los diferentes modos de fallo resultantes de las posibles

alteraciones de las mltiples variables que condicionan el sistema.

rbol de fallas

El objetico principal es establecer si el diseo propuesto es el aceptable o no, en trminos

de satisfacer un estndar de confiabilidad o seguridad predeterminado con respecto al

evento superior objeto de estudio.

UNIDAD 6

Pgina 38 de 47

Universidad Tecnolgica Nacional

Ing. Jos Luis Gaitan Mochn

Facultad Regional Tucumn

UNIDAD 6

Pgina 39 de 47

Universidad Tecnolgica Nacional

Ing. Jos Luis Gaitan Mochn

Facultad Regional Tucumn

Construccin del rbol de fallas

Piense en todos los eventos posibles, o combinaciones de eventos, capaces de

ocasionar el evento superior.

Establezca todas las acciones correctivas por parte del operador.

Establezca las acciones correctivas por proteccin automtica.

Concntrense en construir un rbol de eventos primarios, o coincidencias de

eventos, capaces de ocasionar el evento superior, tarde o temprano, si continan

ininterrumpidamente.

UNIDAD 6

Pgina 40 de 47

Universidad Tecnolgica Nacional

Ing. Jos Luis Gaitan Mochn

Facultad Regional Tucumn

Polticas de mantenimiento

Las polticas de mantenimiento se pueden clasificar en:

Correctiva

Preventiva

Predictiva

Poltica correctiva: Es la accin concreta que tiene lugar al producirse la avera o en el

momento que se detectan condiciones de funcionamiento que afectan al servicio que presta

la mquina.

Ejemplo:

Mantenimiento correctivo: Este mantenimiento tiene por objetivo restaurar el

funcionamiento de los equipos.

Poltica preventiva: Es el conjunto de medidas de carcter tcnico - organizativas mediante

las cuales se lleva al efecto varios servicios tcnicos a la mquina de la forma planificada

para evitar la aparicin de avera.

UNIDAD 6

Pgina 41 de 47

Universidad Tecnolgica Nacional

Ing. Jos Luis Gaitan Mochn

Facultad Regional Tucumn

Ejemplo:

Mantenimiento preventivo: Se cambian componentes, se limpia, se lubrica, cada cierto

tiempo considerado para evitar fallas.

Poltica predictiva: Se basa en la detencin de los defectos en etapas tempranas tomando las

medidas necesarias antes de que se provocan los fallos. La detencin se fundamentan un

diagnstico del estado tcnico de la mquina sin necesidad interrumpir el proceso

productivo.

Ejemplo:

Mantenimiento Predictivo: Consiste en controlar los equipos para detectar seales de

deterioro antes de que ocurra una falla. Ultrasonido, termo grafa, inspeccin visual, etc.

Planeacin y programacin del mantenimiento

1. La planeacin es el proceso mediante el cual se determinan los elementos necesarios

para realizar una tarea, antes del momento en el que se inicie el trabajo

2. La programacin tiene que ver con la hora o el momento especfico y el

establecimiento de fases o etapas de los trabajos planeados junto con las rdenes

para efectuar el trabajo, su monitoreo, control y el reporte de su avance.

Un procedimiento de planeacin eficaz deber incluir los siguientes pasos:

Determinar el contenido del trabajo

Desarrollar un plan de trabajo

Planear y solicitar las partes y los materiales

Verificar si se necesitan equipos y herramientas especiales y obtenerlos

Asignar a los trabajadores con las destrezas apropiadas

Revisar los procedimientos de seguridad

Establecer prioridades

Asignar cuentas de costos

Completar la orden de trabajo

Revisar los trabajos pendientes y desarrollar planes para su control

UNIDAD 6

Pgina 42 de 47

Universidad Tecnolgica Nacional

Ing. Jos Luis Gaitan Mochn

Facultad Regional Tucumn

Una programacin confiable debe tomar en cuenta lo siguiente:

Una clasificacin de prioridades de trabajos que refleje la urgencia y el grado crtico

del trabajo.

Si todos los materiales necesarios para la orden de trabajo estn en la planta (si no,

la orden de trabajo no debe programarse)

El programa maestro de produccin y estrecha coordinacin con la funcin de

operaciones.

Estimaciones realistas y lo que probablemente suceder, y no lo que el programador

desea.

Flexibilidad en el programa

Plan de mantenimiento

Es disear un procedimiento de ciertas actividades, donde se planea una estrategia, la cual

esta comprende los diferentes procedimientos, recursos y la duracin neceara para

ejecutar el mantenimiento.

Para elaborar el plan estratgico de mantenimiento se deben:

Conocer a las herramientas y equipos de la empresa, y si no se tiene

conocimiento sobre esto, investigar con trabajadores, manuales, etc.

Analizar los objetivos, la misin y la visin de la empresa.

Establecer programas de capacitacin a los empleados.

Estudiar planes de mantenimiento.

A su vez estudiar durante distintos periodos las necesidades que requieren

tanto los equipos como las instalaciones de la empresa.

Al final de este estudio se debe tomaren cuenta los resultados obtenidos e

iniciar un nuevo plan de accin para que se realice un mantenimiento de

manera ptima.

Un anlisis del entorno externo.

Identificacin de oportunidades, amenazas, fortalezas y debilidades (FODA).

Analizar los recursos del Departamento de Mantenimiento.

UNIDAD 6

Pgina 43 de 47

Universidad Tecnolgica Nacional

Ing. Jos Luis Gaitan Mochn

Facultad Regional Tucumn

La elaboracin de un plan de mantenimiento puede hacerse de tres formas:

Modo 1: Recopilando las instrucciones de los fabricantes

Modo 2: Basado en protocolos de mantenimiento

Modo 3: Basado en un anlisis de fallos

Modo 1: Recopilando las instrucciones de los fabricantes de los diferentes equipos que

componen la planta, y agrupndolas en gamas de mantenimiento.

Modo 2: Realizando un plan de mantenimiento basado en protocolos de mantenimiento,

que parten de la idea de que los equipos se pueden agrupar por tipos, y a cada tipo le

corresponde la realizacin de una serie de tareas con independencia de quien sea el

fabricante.

Modo 3: Realizando un plan basado en un anlisis de fallos que pretenden evitarse. Es sin

duda el modo ms completo y eficaz de realizar un plan de mantenimiento.

Clasificacin e identificacin de los equipos

Esta etapa es importante, pero habitualmente tediosa y difcil debido al volumen del trabajo

y a la complejidad y tamao de los equipos. Una buena clasificacin de los equipos es la

que se basa en su reemplazabilidad y funcin. El sistema de identificacin ms simple es el

que se basa en la codificacin numrica.

Recogida de informacin

La recogida de informacin que pueda ser relevante para la planificacin del

mantenimiento es esencial para todos los equipos de la planta. Debido a que el

mantenimiento es inseparable de la produccin es inevitable que la informacin ms

relevante sea: Modelo de produccin (funcionamiento continuo, fluctuante o intermitente) y

la naturaleza del proceso. Una vez obtenida la informacin ser posible elaborar un

programa para cada equipo y para cada periodo considerado, del tiempo estimado

disponible para mantenimiento que no conlleve prdida de produccin. Otras informaciones

(la mayora de las cuales pueden ser proporcionadas por el fabricante) que pueden ser

necesarias para cada elemento son:

Recomendaciones de mantenimiento de los fabricantes: Acciones, periodicidades, etc.

UNIDAD 6

Pgina 44 de 47

Universidad Tecnolgica Nacional

Ing. Jos Luis Gaitan Mochn

Facultad Regional Tucumn

Factores de equipamiento (que ayuden a estimar la carga de trabajo de mantenimiento): o

Caractersticas de fallo: tiempo medio a fallo, modo de fallo, o Caractersticas de

reparacin: Tiempo medio de reparacin, tiempo tras el fallo antes de que la planta se vea

afectada, nivel de redundancia.

Factores econmicos (que ayuden a la prediccin de las principales unidades crticas:

Consecuencias del fallo, coste de sustitucin antes del fallo, coste de material del equipo,

coste de monitorizacin.

Factores de seguridad (que impones restricciones a la decisin): Internos, medio

ambientales, legislacin y reglamentos.

Seleccin de la poltica

La mejor poltica para cada equipo puede ser determinada, primero, identificando las

polticas que sean efectivas y, despus, decidiendo cul es la ms deseable. La eleccin

depender de muchos factores y el criterio de decisin normalmente ser el de coste

mnimo, probado que se cumplan los criterios de seguridad, legales y otros.

Equipos de fcil sustitucin: El fabricante suele recomendar un programa detallado de

acciones, periodicidades y recursos necesarios. El problema ser normalmente, hacer la

mejor programacin del gran nmero de diferentes acciones (para la totalidad de la planta)

para poder coordinar los recursos y ajustarlos a los tiempo de parada previstos.

Equipos de difcil sustitucin: Los factores principales de equipamiento, seguridad y

coste pueden ser clasificados en orden de importancia, y normalmente eso ser todo lo

necesario para seleccionar la mejor poltica de mantenimiento.

Equipos no sustituibles: Debido a que no se esperan que fallen, se deben asumir que no

necesitan ninguna accin concreta. Sin embargo, en el caso anmalo de que falle, dicho

fallo deber ser registrado, analizado, y cuando sea necesario se identificar la poltica de

mantenimiento apropiada o la modificacin de su diseo.

Resumiendo:

La poltica de sustituciones a intervalo fijo es normalmente la ms til para los equipos de

fcil sustitucin, de bajo coste.

UNIDAD 6

Pgina 45 de 47

Universidad Tecnolgica Nacional

Ing. Jos Luis Gaitan Mochn

Facultad Regional Tucumn

La poltica de mantenimiento basado en condicin es normalmente la ms til para los

equipos de difcil sustitucin, de alto coste.

En todos los equipos que tengan alto coste de mantenimiento, sustituibles o no, deber

considerarse la modificacin de su diseo.

Cuando no sea efectiva, o deseable, ninguna accin de mantenimiento preventivo o

modificativo, el equipo se operar hasta su fallo.

PROGRAMA DE MANTENIMIENTO

QUE ES UN PROGRAMA DE MANTENIMIENTO?

Por Programa de Mantenimiento podemos entender 2 cosas:

Programa o Plan de Mantenimiento Preventivo: Se trata de la descripcin detallada de las

tareas de Mantenimiento Preventivo asociadas a un equipo o mquina, explicando las

acciones, plazos y recambios a utilizar; en general, hablamos de tareas de limpieza,

comprobacin, ajuste, lubricacin y sustitucin de piezas.

Software de Mantenimiento: Aplicacin Informtica comercial o no, que facilita ejecutar el

Plan de Mantenimiento de un equipo, mquina o conjuntos de activos de una empresa,

mediante la creacin, control y seguimiento de las distintas tareas tcnicas previstas con el

uso de un ordenador.

COMO CREAR UN PROGRAMA DE MANTENIMIENTO

Crear un Programa de Mantenimiento para un Equipo o Mquina determinada es fcil, pero

hacerlo bien es muy difcil. Intentaremos dar unas ideas bsicas:

comenzar por localizar el manual de uso y mantenimiento original, y si no fuera posible,

contactar con el fabricante por si dispone de alguno similar, aunque no sea del modelo

exacto.

UNIDAD 6

Pgina 46 de 47

Universidad Tecnolgica Nacional

Ing. Jos Luis Gaitan Mochn

Facultad Regional Tucumn

Establecer un manual mnimo de buen uso para los operarios de la mquina, que incluya

la limpieza del equipo y el espacio cercano.

Comenzar de inmediato la creacin de un Historial de averas e incidencias.

Establecer una lista de puntos de comprobacin, como niveles de lubricante, presin,

temperatura, voltaje, peso, etc. as como sus valores, tolerancias y la periodicidad de

comprobacin, en horas, das, semanas, etc.

Establecer un Plan-Programa de Lubricacin de la misma forma, comenzando con plazos

cortos, analizando resultados hasta alcanzar los plazos ptimos.

Actuar de la misma forma con los todos sistemas de filtracin y filtros del equipo, sean de

aire, agua, lubricantes, combustibles, etc.

En cuanto a transmisiones, cadenas, rodamientos, correas de transmisin, etc. los

fabricantes suelen facilitar un n de horas aproximado o mximo de funcionamiento, pero

que depender mucho de las condiciones de trabajo: temperatura, carga, velocidad,

vibraciones, etc. Por lo tanto, no tomar esos plazos mximos como los normales para su

sustitucin.

Crear un listado de accesorios, repuestos, recambios para el equipo, valorando el disponer

siempre de un Stock mnimo para un plazo temporal 2 veces el plazo de entrega del

fabricante, sin olvidar pocas especiales como vacaciones, etc.

Siempre que sea posible, agrupar en el Programa de Mantenimiento las distintas acciones

de mantenimiento preventivo que requieran la parada del Equipo o mquina, aunque los

plazos no sean exactos, adelantando un poco los ms alejados (por ejemplo, si establece el

fabricante la comprobacin de presin de un elemento cada 30 das, podemos establecerlo

nosotros cada 28, para coincidir con otras tareas preventivas del plazo semanal.

Si no disponen de un Software de Mantenimiento con un mnimo conocimiento de

ordenadores pueden crearse aplicaciones simples pero efectivas con programas como

Access y Excel , que nos permitirn tener una ficha del equipo, con sus incidencias,

paradas, averas, soluciones, repuestos usados, etc. Cuantos ms datos recojan y guarden,

ms exacto podr ser su Programa de Mantenimiento.

UNIDAD 6

Pgina 47 de 47

También podría gustarte

- Turbo Com Pres orDocumento6 páginasTurbo Com Pres oryuliAún no hay calificaciones

- El Benchmarking en MantenimientoDocumento3 páginasEl Benchmarking en MantenimientoyuliAún no hay calificaciones

- Ciclo DieselDocumento5 páginasCiclo DieselAnonymous wH8gUfAFnAún no hay calificaciones

- Transf CalorDocumento3 páginasTransf CalorllanchecaAún no hay calificaciones

- Tribologia Orinal NikeDocumento32 páginasTribologia Orinal NikeyuliAún no hay calificaciones

- ProyectoDocumento11 páginasProyectoBrisa MijaAún no hay calificaciones

- Guía Didáctica 2 Tipos de FuerzaDocumento8 páginasGuía Didáctica 2 Tipos de FuerzaMathius SmallAún no hay calificaciones

- EstadisticaDocumento9 páginasEstadisticaEnrique BalantaAún no hay calificaciones

- Razonamiento Verbal - UNMSMDocumento8 páginasRazonamiento Verbal - UNMSMLuis Alberto Mendoza Salas100% (1)

- M 753-759 - 1P - 19-2Documento3 páginasM 753-759 - 1P - 19-2Pahola Mariannys Rodríguez ContrerasAún no hay calificaciones

- Tercera Entrega Corregida Practica Clinica IIDocumento35 páginasTercera Entrega Corregida Practica Clinica IISugey BedoyaAún no hay calificaciones

- VBTHDocumento9 páginasVBTHlautaroAún no hay calificaciones

- SESION 1 - Sociedad, Conflicto, Derecho y ProcesoDocumento11 páginasSESION 1 - Sociedad, Conflicto, Derecho y ProcesoVioleta RamosAún no hay calificaciones

- 6 Sigma TareaDocumento11 páginas6 Sigma TareaTony Orphic DatfAún no hay calificaciones

- Valvula de Compuerta #1500Documento3 páginasValvula de Compuerta #1500Fa Ch100% (1)

- Informe de Celos Redaccion Psicologica PDFDocumento14 páginasInforme de Celos Redaccion Psicologica PDFFran Núñez100% (1)

- LogoaudiometriaDocumento4 páginasLogoaudiometriaDaniela Gómez PadillaAún no hay calificaciones

- Sesión Aprendizaje 02 Sociedad y Economía 2021Documento1 páginaSesión Aprendizaje 02 Sociedad y Economía 2021Irina Rica Laurente Inga100% (1)

- PENSAMIENTODocumento62 páginasPENSAMIENTOgilbertoAún no hay calificaciones

- L Problema de La Escasez Económica, y La Frontera de Posibilidades de Producción.Documento5 páginasL Problema de La Escasez Económica, y La Frontera de Posibilidades de Producción.Kennerth PomboAún no hay calificaciones

- Cuestionario Kalpakjian C13 P1Documento1 páginaCuestionario Kalpakjian C13 P1Josee Ricardo Velasquez IriarteAún no hay calificaciones

- PG-3I3-00111-H - EPPs RTrabajoDocumento20 páginasPG-3I3-00111-H - EPPs RTrabajoWilly MendozaAún no hay calificaciones

- Probabilidad T4Documento8 páginasProbabilidad T4Winston CrisostomoAún no hay calificaciones

- Auditorías - EjemplosDocumento17 páginasAuditorías - EjemplosKarla Alejandra Morales Briceño100% (2)

- Trabajo Juniors Version2Documento48 páginasTrabajo Juniors Version2YANETH TUCO CALLEAún no hay calificaciones

- Modificación de La Composición CorporalDocumento64 páginasModificación de La Composición CorporalJose Carlos Oyola Sanchez100% (1)

- Practica 1. Arranque y Paro de Una Banda TransportadoraDocumento14 páginasPractica 1. Arranque y Paro de Una Banda TransportadoraCristian valenzuela macias100% (1)

- Esquema Programa Prevencion-PromocionDocumento4 páginasEsquema Programa Prevencion-PromocionKENNY ANTONIO LEON GUERREROAún no hay calificaciones

- Cuadro Doble EntradaDocumento3 páginasCuadro Doble EntradaHander Joseph GonzalesAún no hay calificaciones

- Relacion Juridica y Derecho SubjetivoDocumento1 páginaRelacion Juridica y Derecho SubjetivoPaula Antonia Olivares VidalAún no hay calificaciones

- Walmart Marketing IntegradoDocumento28 páginasWalmart Marketing IntegradoMaria Paula GarcíaAún no hay calificaciones

- Poesía Enrique LoynazDocumento19 páginasPoesía Enrique LoynazS.m. Malvado DylanAún no hay calificaciones

- Auditoría de Preservación DigitalDocumento10 páginasAuditoría de Preservación DigitaljoseluiscolombiaAún no hay calificaciones

- Currículo 2004 Reajustado de La E.F.P. Antropología Social - UNSCHDocumento96 páginasCurrículo 2004 Reajustado de La E.F.P. Antropología Social - UNSCHJuan Carlos Chirinos FernandezAún no hay calificaciones

- Cuatro 1 - Realismo Jurídico Americano - Daniela Cajbon Vivar 1010416 PDFDocumento1 páginaCuatro 1 - Realismo Jurídico Americano - Daniela Cajbon Vivar 1010416 PDFYasmin BarillasAún no hay calificaciones