Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Tpmmantenimientoproductivototal 111022182030 Phpapp02

Tpmmantenimientoproductivototal 111022182030 Phpapp02

Cargado por

gabri1992Título original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Tpmmantenimientoproductivototal 111022182030 Phpapp02

Tpmmantenimientoproductivototal 111022182030 Phpapp02

Cargado por

gabri1992Copyright:

Formatos disponibles

MPT: MANTENIMIENTO PRODUCTIVO TOTAL

MANTENIMIENTO PRODUCTIVO

TOTAL

M. P. T

T.

RAFAEL CARLOS CABRERA CALVA

MPT: MANTENIMIENTO PRODUCTIVO TOTAL

TPM: MANTENIMIENTO PRODUCTIVO TOTAL (MPT)

Qu es el Mantenimiento Productivo Total?

Seiichi Nakajima considera que es el enfoque sistemtico para entender las funciones del equipo,

la relacin del equipo con la calidad del producto y la probable causa y frecuencia de falla de los

componentes del equipo crtico.

El marco operativo del TPM en la opinin de Nakajima y Suzuki es:

1. La maximizacin de la efectividad del equipo, a travs de la optimizacin de su

disponibilidad, de su comportamiento, eficiencia y la calidad del producto.

2. La estrategia de mantenimiento (nivel y tipo de mantenimiento productivo) para toda la vida

del equipo.

3. La involucracin de todos los departamentos, incluso los usuarios mismos.

4. Dicha involucracin incluye sin excepcin a todos los miembros de la empresa, desde la

alta direccin hasta el obrero general.

5. El mejoramiento del mantenimiento a travs de pequeos grupos que realicen actividades

autnomas que eviten emergencias y mantenimiento no programado.

Mi personal concepcin sobre MPT: Es la metodologa responsable de que las mquinas y el

equipo funcionen adecuadamente cuando se les requiera, enfocndose da a da a Cero

Accidentes, Cero Defectos, Cero Prdidas, Cero Averas y cuya meta global es incrementar la

produccin dentro de la calidad requerida por el Cliente, incrementar la seguridad, moral y

satisfaccin por el trabajo y con ello, lograr una mayor utilidad neta y un ROI satisfactorio como

necesidad primaria y de vital importancia para la empresa.

La funcin bsica de cualquier empresa es que sea autosustentable aun las que son sin fin de

lucro-, deben ser rentables para que puedan subsistir y poder continuar desarrollando las dems

funciones humanitarias para las que fueron creadas. Debemos recordar que los recursos

generalmente son limitados y si no existe una renovacin de ellos, la empresa desaparecer. Las

empresas deben ser productivas y humanitarias hoy y en el futuro.

Por qu MPT?

Para evitar desperdicios en un ambiente de rpidos cambios econmicos.

Producir bienes sin reducir la calidad del producto.

Reducir costos mejorando la seguridad de los trabajadores.

Poder producir pequeos lotes de productos en los tiempos ms reducidos posibles.

Poder enviar los productos en el tiempo y con la calidad requerida por el Cliente.

Para elevar la autoestima de todos los miembros del grupo de trabajo.

Para mejorar los resultados financieros globales de la empresa.

Fases del Mantenimiento:

Fase 1. Mantenimiento Correctivo, Reactivo o de Reparacin de Averas: Era usado

en los inicios de la revolucin industrial y an ya muy entrada la primera fase de la

produccin en serie. Este tipo de mantenimiento solo se efectuaba hasta que el equipo

fallaba y se haca necesaria la reparacin. Si no surgan fallas, el mantenimiento era

NULO. Ocasionando problemas inesperados, disminuyendo las horas operativas o de

RAFAEL CARLOS CABRERA CALVA

MPT: MANTENIMIENTO PRODUCTIVO TOTAL

disponibilidad real. Con costos de reparacin y repuestos no presupuestados, no era

factible planificar el tiempo que estara el sistema fuera de operacin.

Por facilidad, los distintos tipos de mantenimiento se ejemplificarn con algo ampliamente

conocido en el hogar: el mantenimiento de un automvil. En la primera etapa (Reactiva) lo

nico que verificaban las personas era que tuviera gasolina y no se preocupaban por

ningn otro aspecto del mantenimiento del vehculo, ocasionando tener que hacer

reparaciones en muchos casos mayores, por ejemplo, por falta de aceite sufra dao

alguna biela, surgiendo el desgaste del metal y con ello un costo de reparacin muy alto.

Lo cual oblig a las personas a dar un mejor cuidado, para entrar en el siguiente tipo de

mantenimiento.

Fase 2. Mantenimiento Preventivo / Planificado o de Deteccin: Puede ser de dos

tipos: Peridico MBT y Predictivo. En forma genrica es el mantenimiento que se realiza

cada X periodo de tiempo, -lo mejor es hacerlo diario para cosas menores (limpieza,

inspeccin, aceitar, engrasar, reajustes)-, y complementarlo con el predictivo; para

mantener en buenas condiciones el equipo previendo fallas y evitando el deterioro, con

inspecciones o diagnosis de las condiciones e ir midiendo el desgaste gradual. Se realiza

antes de que ocurra una falla o avera, y se lleva a cabo bajo condiciones controladas.

Normalmente se verifica en tiempo ocioso del equipo y se hace normalmente en base a

sugerencias y recomendaciones del fabricante del equipo a travs de manuales realizados

en base a una vasta experiencia.

2.1 Mantenimiento Peridico o Basado en el Tiempo (MBT): Consiste en

inspecciones peridicas, revisiones y limpieza del equipo, reemplazo de partes

desgastadas o mermadas sus propiedades y calidad, para prevenir fallas sbitas y

problemas en el proceso. Por ejemplo: balatas, plumas de limpiadores de parabrisas,

cambio de aceite multigrado cada 5,000 Km., revisin de niveles de los diferentes

lquidos del auto batera, aceite, lquido direccin hidrulica, etc.- Revisin general

de neumticos (incluyendo el de refaccin con la presin adecuada y herramental) y

deteccin de algn ruido o comportamiento extrao, como luces en tablero, etc.

2.2 Mantenimiento Predictivo: En este caso, la vida de servicio de partes

importantes se predice en funcin de inspecciones o diagnsticos en base a

historiales acumulados de los fabricantes/ensambladoras de autos. Normalmente se

hace uso de un programa sistemtico de mediciones de los parmetros ms

importantes del equipo/mquina. El sustento tecnolgico de este tipo de mantenimiento

consiste en la aplicacin de algoritmos matemticos complementados por diagnsticos

peridicos. En base en lo anterior se determina si se usan partes hasta el lmite

previsto de servicio y se verifica si es factible su extensin estimando vida til

adicional. Normalmente en la industria en general, se emplean Analizadores de Fourier

vibraciones-, Endoscopa, Ensayos NO Destructivos lquidos penetrantes,

radiografas, ultrasonido, Termovisin, etc.-. En el ejemplo del automvil: frenos

desgaste de balatas- desgaste del dibujo de neumticos, cambio de color del aceite

(aceite quemado) o disminucin de su nivel, etc. y la recomendacin del fabricante con

respecto a mximos de uso para cada caso. Comparado con el mantenimiento

peridico, el predictivo es un mantenimiento basado en experiencias previas

acumuladas historial de los fabricantes- y condiciones del estado actual de la

inspeccin, suministra valores de tendencia, mediante la medicin y anlisis de los

RAFAEL CARLOS CABRERA CALVA

MPT: MANTENIMIENTO PRODUCTIVO TOTAL

datos de desgaste y de la vigilancia del sistema, est diseado para monitorear las

condiciones.

Fase 3. Mantenimiento Proactivo o de Mejora Continua o de Rediseo: Consiste en

modificar el diseo original bsico, fortaleciendo aspectos que en la vida diaria han

demostrado ser una amenaza o debilidad, para lograr un adecuado funcionamiento de la

correcta operacin bajo condiciones diversas reales o extremas, a las que se deben

enfrentar; como pude ser trabajar en condiciones severas de clima temperaturas muy por

debajo de 0C-, gran elevacin sobre el nivel del mar, corrosin por efecto salino del mar,

requerimiento de constante disponibilidad, necesidad de cambio de partes internas para

manejar pequeos lotes de produccin por variacin de color, modelo, presentacin, etc.,

solo por nombrar algunos pocos. Para poder enfocarse a realizar este tipo de

mantenimiento es necesaria e indispensable la participacin de un equipo multidisciplinario,

y aplicar una serie de tcnicas tales como QFD, VSM, AMEF, etc. que contemplen las

diferentes condiciones requeridas por el cliente. Por ejemplo un auto que se use junto al

mar, requerir una proteccin adicional para evitar la corrosin acelerada.

3.1 Mantenimiento Proactivo basado en Rediseo del Mantenimiento: Este tipo de

mantenimiento involucra a personal no solo del rea de mantenimiento, participan reas de

Ingeniera y gerencias medias de otras reas. Tiende a mejorar o redisear los

componentes externos empleados para el mantenimiento del equipo y sus diversas partes.

Equipos con diseos dbiles para las condiciones reales de trabajo pueden mejorar su vida

til o incrementar el tiempo de servicio entre inspecciones, rediseando los componentes

del mantenimiento mismo para incrementar su fiabilidad o mejorar su sustentabilidad. Por

ejemplo cambiar de aceite multigrado estndar a aceite sinttico para alargar el tiempo de

uso de 5,000 a 15,000 Km y con ello, mejorar la lubricacin en base a los aditivos y

componentes de la formula. Uso de anticongelantes de alto rendimiento en lugar de los

estndar para climas extremos como Alaska. Uso de nitrgeno en lugar de aire en los

neumticos para incrementar el tiempo de vida, por nombrar conceptos con los que la gran

mayora est familiarizado y no hacer mencin de conceptos especficos de alguna

industria en particular que podra resultar ser ms complejo.

3.2 Mantenimiento Preventivo Proactivo en el Diseo: Las debilidades del actual equipo

y maquinaria son suficientemente estudiadas y enfocadas a mejorar el diseo futuro que

permita eliminar o por lo menos reducir las fallas, hacer ms fcil y rpido el

mantenimiento, mejorar las condiciones de seguridad y mejorar las condiciones que

permitan operaciones ms flexibles en la actividad diaria y los requerimientos de una

manufactura esbelta y gil.

En otras palabras, pasar de un diseo con numerosas debilidades a otro con fortalezas

mediante un Diseo Robusto empleando metodologas como las DOE/ Mtodo Taguchi, o

el Anlisis de Modo y Efecto de Falla (AMEF), Anlisis de modelos de distribucin para

tiempos de falla- distribuciones exponenciales; Weibull; Valor Extremo; Normales;

Lognormal, etc.; as como la incorporacin de experiencias prcticas de planta modificando

diseos de equipos para reducir alguna falla o consumo excesivo de tiempo para efectuar

el mantenimiento.

Ejemplos de esto, lo encontramos en aplicaciones de SMED: Single Minute Exchange of

Die. Cambio rpido de Configuracin de Mquina. (Ver artculos de R. C. Cabrera Calva:

VSM, SMED, etc.), y por citar un ejemplo de este tipo de mantenimiento sera el caso ideal

RAFAEL CARLOS CABRERA CALVA

MPT: MANTENIMIENTO PRODUCTIVO TOTAL

de poder hacer un cambio de neumtico sin aire ponchado- por otro a la presin

adecuada en siete segundos como sucede en las carreras de autos F1. Reduccin de

nmero de birlos, herramienta neumtica e hidrulica, etc.

Fase 4. Mantenimiento Productivo Total: Debido a la globalizacin y exigencias de una alta

flexibilidad en los sistemas de manufactura requeridas por el mercado mundial actual, se ha

hecho indispensable el que se haya tenido que revisar las fases anteriores y tomar lo bueno de

cada una de ellas optimizando sus aspectos propositivos y adaptndolos a las nuevas

condiciones exigidas en la actualidad, comenzando por el factor principal: El HUMANO.

En MPT se busca enfatizar que el principal recurso es el factor humano, debindosele respetar,

capacitar, motivar, premiar y exigir una actitud positiva e involucracin total. Para lo cual deber

haber una altsima disposicin por parte de todo el personal, comenzando por cambiar de

mentalidad y actitud, pasar de hacer lo mnimo indispensable a ser parte integral y

fundamental para el logro de las metas globales, dando el 100% real todo el tiempo. El primer

grupo que debe mostrar el cambio de actitud son los operadores del equipo y maquinaria

productiva, dejando a tras el yo opero, tu reparas y dar paso a yo soy responsable de mi

equipo Este paso es el ms difcil de lograr, porque es cambiar una tradicin de aos y romper

con paradigmas aejos. Sin embargo, en el momento que los operadores y posteriormente el

personal de mantenimiento comiencen por compartir su experiencia y habilidades con los

dems, buscando mejorar globalmente y perdiendo el miedo a que pueden ser desplazados y

perder su empleo si los dems tienen los mismos conocimientos que ellos han adquirido a

travs de muchos aos, las condiciones de colaboracin mejorarn. Se debe buscar dar

entrenamientos que permitan al personal el lograr ser MULTIFUNCIONAL para poder estar en

capacidad de realizar MULTITAREAS y lograr ser altamente flexibles. Lo que les dar una

verdadera estabilidad y crecimiento dentro de la organizacin. La metodologa y ventajas de

MPT se vern en detalle a travs del presente documento, pero valga la pena recalcar que el

principal factor en MPT son las PERSONAS y el enorme potencial al cual se puede tener

acceso con su participacin decidida.

Si nos enfocamos en el hogar y especficamente en el uso del vehculo por parte de los miembros

de la familia, el Mantenimiento Autnomo del MPT tendra que ser realizado por cada uno de los

miembros que conducen el auto y consistira en asegurarse que los niveles de todos los fluidos son

correctos incluyendo la gasolina- lquido de frenos, direccin hidrulica, aceite, refrigeranteanticongelante, agua limpiadores, etc. presin de neumticos incluyendo refaccin, herramientas

completas incluyendo birlo de seguridad- estar al pendiente de verificaciones, mantenimientos

programados y trmites estndar segn el pas en que se est viviendo. Todo esto es conveniente

mantenerlo en una bitcora que debe permanecer en el auto y ser revisada previo al uso del

vehculo. Llevar el auto a su mantenimiento preventivo peridico a la agencia especializada. Este

sencillo hbito evitar muchos dolores de cabeza y facilitar la eficiencia y eficacia del auto. El uso

del auto es un privilegio, pero conlleva obligaciones que se deben cumplir por parte de todos los

que lo conducen. Aqu el cambio de mentalidad es capacitarse para conocer novedades que

pueden mejorar las condiciones del auto y consejos de revistas especializadas para el mejor uso. Y

pasar de solo uso el auto para transportarme a me interesa conocer bien mi auto para lograr

obtener su mejor rendimiento y la mayor seguridad para todos cuando lo uso.

Historia del Mantenimiento Productivo Total.

Su origen se remonta entre el final de la dcada de los 40s y principios de los 50s en Japn, con

la introduccin del mantenimiento preventivo y los grandes inconvenientes que prevalecan por las

condiciones de deterioro que tena la industria japonesa despus de la Segunda Guerra Mundial,

RAFAEL CARLOS CABRERA CALVA

MPT: MANTENIMIENTO PRODUCTIVO TOTAL

devastados por dos explosiones nucleares y el efecto de la radiacin en dos de sus principales

ciudades industriales. Viendo que a pesar del amplio programa de mantenimiento preventivo que

se haba implantado en forma general, seguan sin resolver los constantes problemas de paros de

maquinaria y retrasos en entregas, una de las primeras compaas en implementar un plan global

de mantenimiento continuo fue Nippondenso (actualmente Denso Corporation, miembro del Grupo

de empresas Toyota). Detectaron que una de sus ms grandes debilidades era el tiempo y la

cantidad de personal que requeran para hacer el mantenimiento para poder tener en operacin el

equipo, lo cual elevaba grandemente sus costos. Decidiendo su grupo directivo redistribuir las

cargas de trabajo y responsabilidades, estableciendo que los operadores del equipo deberan

llevar a cabo la rutina bsica o elemental de mantenimiento del equipo con el que trabajaban.

{Quedando posteriormente denominada como Mantenimiento Autnomo y que es una de las

caractersticas fundamentales del MPT}; mientras que el personal propiamente de mantenimiento

ya reducido a una cantidad aceptable en base a sus objetivos- se responsabiliz del mantenimiento

mayor y preventivo. Realizando el trabajo en amplia colaboracin los operadores y el grupo de

mantenimiento, con objetivos globales comunes medibles de productividad, calidad y flexibilidad

operativa.

Los miembros del grupo de mantenimiento se enfocaron a capacitar a los operadores de

produccin, a realizar modificaciones al equipo para mejorar la confiabilidad del equipo en

operacin, aplicando e incorporando las mejoras en el equipo nuevo, lo cual desemboc en el

Mantenimiento Preventivo del Diseo. Aunados con el Mantenimiento Autnomo,

Mantenimiento Preventivo Peridico y Predictivo dieron origen al MPT en su etapa inicial.

Siendo el propsito fundamental de MPT maximizar la efectividad del equipo y del proceso

reduciendo costos, tiempos de entrega y manteniendo una calidad aceptable.

Una dcada despus, Nippondenso incluy los crculos de calidad, involucrando la participacin de

todos los empleados para que se involucraran y tomasen parte activa de un programa global de

mantenimiento de la planta, grupos de apoyo y oficinas. Durante los 70s se enfocaron

adicionalmente a cubrir ampliamente los aspectos de interrelacin del mantenimiento y la

seguridad del personal. A fines de esa misma dcada la perspectiva se ampli hacia el efecto

positivo que puede lograr el mantenimiento sobre el medio ambiente. Finalmente la empresa abri

todas estas experiencias a otras empresas en Japn. El Instituto Japons de Ingenieros de Planta

(JIPE) le otorg un premio y reconocimiento por el desarrollo e implementacin del MPT y su

certificacin como la primera empresa aplicando el concepto en forma global y por su contribucin

al medio industrial del pas. A Seiichi Nakajima se le conoce como el Padre del MPT por haber

sido el que suministr el apoyo y asesora para la implementacin del MPT en numerosas plantas,

principalmente en Japn.

Lo ms valorable de la experiencia descrita es: haber convertido un problema maysculo de

postguerra -una verdadera catstrofe- unida a una exagerada escasez de recursos de toda

ndole, y tener la entereza para visualizarla como oportunidad y convertirla en una

verdadera FORTALEZA de la industria japonesa.

Si esto lo aplicamos a nuestras empresas las cuales por mximas que sean las limitaciones

existentes, nunca se compararn con los que vivi Japn despus de haber sido bombardeado-, y

si ellos lo lograron; seguramente todos nosotros podremos lograr con los recursos de los cuales

disponemos, todos los objetivos que nos fijemos.

RAFAEL CARLOS CABRERA CALVA

MPT: MANTENIMIENTO PRODUCTIVO TOTAL

Caractersticas de MPT aplicado a instalaciones industriales.

Planteamiento:

Mejorar la productividad de los trabajadores, motivndolos mediante empleos

permanentes, respeto y reconocimientos a sus logros tanto individuales como de

grupo.

Adoptar un enfoque de ciclo de vida para mejorar el desempeo global del equipo de

produccin. Basado en clasificar, ordenar, limpiar, normalizar y hacer la secuencia un

hbito de todos los miembros de la organizacin.

La creacin de pequeos grupos voluntarios para identificar las causas de las fallas, y

las posibles modificaciones de la planta y equipo, con reconocimientos pblicos de

metas y logros obtenidos tanto individuales como de grupos.

Poder operar la maquinaria aun durante el tiempo de alimentos. Se establece que el

tiempo para comer los alimentos es para las personas y no para la maquinaria,

generalizando que las mquinas no deben parar y en especial las crticas.

Alentar constantemente la creacin de grupos de trabajo buscando mejorar

continuamente la eficiencia global del equipo. Premiar la multifuncionalidad de

operadores y colaboracin continua.

Particularidad:

La mayor diferencia entre MPT y otros conceptos tradicionales es que los operadores

de produccin estn altamente involucrados y motivados en el proceso de

mantenimiento para lograr un objetivo de satisfaccin global.

Incrementar las sugerencias de los trabajadores y empleados e implementarlas a la

brevedad para demostrar que son tomadas en cuenta.

Elimina paradigmas y arquetipos buscando integracin de equipos de trabajo funcional,

productivo y proactivos con bases sustentables tcnicas por el apoyo en conjunto de

toda la organizacin. La idea surge de un individuo, pero la implementacin es en

conjunto coparticipe en obligacin y beneficio.

Objetivos:

Lograr Cero Defectos, Cero Averas, y Cero Accidentes en todas las reas funcionales

de la organizacin.

Desarrollar trabajadores flexibles con habilidades mltiples. Multifuncionales, capaces

de realizar multitareas.

Involucracin de todo el personal a todos los niveles dentro de la organizacin.

Formar diferentes grupos de trabajo para reducir defectos y llevar a cabo el automantenimiento.

Beneficios Directos:

Incrementar la productividad. Obtener mnimo 90% de Efectividad Total del Equipo

(OEE en ingls- ETE en espaol).

Reduccin de quejas del Cliente. Operar de forma que no existieran quejas del Cliente.

Reducir los costos de manufactura al menos en un 30%.

Satisfacer las necesidades del Cliente en un 100% (Entregando la cantidad correcta en

el tiempo y calidad requeridos).

RAFAEL CARLOS CABRERA CALVA

MPT: MANTENIMIENTO PRODUCTIVO TOTAL

Reduccin de accidentes.

Beneficios Indirectos:

Mayor nivel de confianza entre los empleados.

Un lugar de trabajo ordenado, limpio y atractivo.

Cambio de actitud de los operadores favorable.

Logro de metas a travs del trabajo en equipo.

Despliegue horizontal de un nuevo concepto en todas las reas de la organizacin,

colaboracin de todos para todos.

Compartir experiencias y conocimientos.

Los trabajadores adquieren un sentimiento de propiedad de la maquinaria.

Eficiencia Total (Global) del Equipo (ETE).

ETE (Eficiencia Total o Global del Equipo) es la medida clave bsica asociada con el

Mantenimiento Productivo Total MPT. ETE no es nicamente una medida de lo bien que funciona

el departamento de mantenimiento. ETE pone de relieve que existe en todas las plantas

industriales una "capacidad oculta" que en un alto porcentaje que no se usa. El diseo e instalacin

del equipo, as como la forma en que se opera y se mantiene, afectan a la ETE. ETE mide la

eficiencia (hacer que las cosas salgan bien) y eficacia (capacidad para hacer las cosas

correctamente) con el equipo. Incorpora tres indicadores bsicos del rendimiento y confiabilidad

del equipo, es una funcin de tres factores.

1. Disponibilidad o tiempo efectivo de funcionamiento.

Tiempo de inactividad: (Tiempo planificado, Tiempo no planificado, cambio de herramental,

cambio de configuracin, etc.)

2. Eficiencia en el rendimiento (la capacidad de diseo vs real)

3. Velocidad de produccin dentro de calidad (libre de defectos sin necesidad de retrabajo)

ETE = D x EFv x Rc

(1)

D = Disponibilidad del equipo. Disponibilidad

es la proporcin de tiempo mquina que est

realmente en condiciones de ser usada despus de restarle los tiempos que no se puede operar ya

sea por inactividad planeada o no planeada.

Disponibilidad = (Tiempo Planeado de Produccin Tiempo de Inactividad no programado)

.

Tiempo Planeado de Produccin

(2)

= Tiempo de Produccin/Tiempo Planeado de Produccin

Tiempo de Produccin = Tiempo Planeado de Produccin Tiempo de Inactividad no Programado

(3)

La disponibilidad total terica en horas para la produccin sera 365 das/ao, 24 horas/da. Lo cual

es una condicin ideal. El tiempo de inactividad planeado incluye vacaciones, das de descanso

obligatorios y dependiendo de la normatividad por ley de cada pas as como los convenios

aceptados con el respectivo sindicato, el tiempo que se estipule como obligatorio de descanso. Las

RAFAEL CARLOS CABRERA CALVA

MPT: MANTENIMIENTO PRODUCTIVO TOTAL

prdidas de disponibilidad incluyen las fallas del equipo y cambios de configuracin de equipos

para modificar una mquina por cambio de modelo, color, etc., as como todo aquel tiempo que el

equipo no est operando debiendo estar trabajando.

EFv = Eficiencia de Funcionamiento por Velocidad. La segunda categora de ETE es el

funcionamiento. Esta eficiencia toma en cuenta todas las prdidas de velocidad. La frmula puede

ser expresada:

EFv =Funcionamiento (Velocidad)

= (Tiempo del Ciclo x Nmero de Productos Procesados)

.

Tiempo de Produccin

(4)

= Tiempo de Ciclo Ideal / (Tiempo de Produccin/ Piezas Totales)

El Tiempo de Ciclo Ideal es el tiempo de ciclo mnimo que el proceso puede lograr en condiciones ptimas, se

le llama tambin Tiempo de Ciclo Terico o Capacidad Nominal.

El Ritmo de Ejecucin es el recproco del Tiempo de Ciclo por lo tanto EFv se puede calcular como:

EFv = (Piezas Totales/ Tiempo de Produccin) / Velocidad ideal de Corrida de produccin.

EFv = ndice de Eficiencia (IF) x ndice de Velocidad (IV)

ndice de Eficiencia (IE): Tiempo promedio del ciclo real es menor que el tiempo del ciclo de

diseo debido a obstrucciones, atoramientos, interferencias, etc. y por lo mismo se reduce el

rendimiento.

ndice de Velocidad (IV): El tiempo del ciclo real es ms lento que el tiempo del ciclo de diseo de

la mquina reducindose la eficiencia debido a que est operando a una velocidad reducida.

El tiempo neto de produccin es el tiempo durante el cual los productos estn siendo realmente

producidos. Las prdidas de velocidad, pequeos paros, el tiempo ocioso parado y posiciones

vacas en la lnea indican que la lnea de produccin est operando, pero no est funcionando a la

capacidad a la que debera.

Rc = Relacin o ndice de produccin dentro de la calidad requerida. Lo cual es un porcentaje de

partes buenas con la calidad requerida del total producido. Algunas veces denominado

Rendimiento. Las prdidas de calidad se refieren a la situacin en que la lnea de produccin est

produciendo, pero hay prdidas de calidad debido a que no est dentro de los lmites aceptables

de calidad por estarse calibrando la operacin y debe ser rechazado como producto bien

terminado. Se puede expresar con la siguiente frmula:

Rc = Rendim.calidad= (N Productos Procesados N Productos Rechazados)

.

N Productos Procesados

(5)

Rc = Piezas Buenas / Piezas Totales

Un ejemplo de cmo se calcula ETE es:

D=Trabajando 80% del tiempo (en un da de 24 horas), EFv=operando a 85% de la capacidad de

diseo (flujo, ciclos, unidades por hora) y con una R = produccin dentro de los parmetros de

calidad de 90% del tiempo. Se concluye que: ETE = D x EFv x Rc = 0.80 x 0.85 x 0.85 = 57.8% Lo

cual nos indica lo mal que estamos trabajando y la gran oportunidad que tenemos de mejorar

RAFAEL CARLOS CABRERA CALVA

MPT: MANTENIMIENTO PRODUCTIVO TOTAL

nuestro sistema de trabajo y lograr ser ms eficientes y competitivos si aplicamos adecuadamente

nuestros reducidos recursos en los aspectos que nos mejoren nuestros resultados operativos.

Variaciones para hacer el clculo:

TPP = Tiempo Planeado de Produccin.

TMP = Tiempo Medio de Paro = expectativa del tiempo de paro.

TPM = Tiempo de Paro/ Nmero de Fallas durante el Tiempo Planeado de Produccin.

(6)

TMR = tiempo medio de Reparacin = Expectativa de tiempo de restauracin.

TME = Tiempo Medio de Espera = Expectativa de tiempo para restauracin para arranque.

TPM = TMR + TME

(7)

TMEF = tiempo Medio Entre Fallas = Expectativa del Tiempo de operacin entre Fallas.

TMEF =

.

(Tiempo Planeado de Produccin Tiempo de Paro)

N de Fallas durante el Tiempo Planeado de Produccin

(8)

Variaciones de la frmula (2)

Disponibilidad = D = (Tiempo Planeado de Produccin Tiempo de Paro) x 100%

.

Tiempo Planeado de Produccin

(2.1)

Disponibilidad =

.

(2.2)

TMEF

x 100%.

TMEF + TPM

Sustituyendo la formula (7):

Disponibilidad =

.

.

TMEF

TMEF + TMR + TME

x 100%.

(2.3)

La Disponibilidad absoluta est basada en el tiempo calendario (365 x 24 = 8760 horas/ao =730

horas/mes). El Tiempo Planeado de Produccin incluye todas las horas disponibles en el ao

(8760 horas/ao en tres turnos diarios).

Dabs = (Tiempo Calendario {8760 h/a} Tiempo de Paro) x 100%

.

Tiempo Calendario

Dabs =

.

TMEFabs =

.

TMEFabs

TMEFabs + TMP

x 100%.

(2.4)

(2.5)

(Tiempo Calendario {8760 h/a} Tiempo de Paro) x 100%

N de Fallas durante el Tiempo Calendario

(8.1)

RAFAEL CARLOS CABRERA CALVA

10

MPT: MANTENIMIENTO PRODUCTIVO TOTAL

La Disp

ponibilidad Relativa est basada

b

en el Tiempo

T

Plane

eado de Prod

duccin. Los vvalores son

reales e indican el comportamien

c

nto del estado

o de falla rea

al de una mq

quina herramienta como

puede ser CNC (Co

ontrol Numric

co Computariizado).

Drel = (Tiempo

(

Plan

neado de Pro

oduccin {8,, 16, 24 h} T

Tiempo de P

Paro) x 100%

.

Tiemp

po Planeado de Producciin

Drel =

.

TMEFrel

r =

.

TMEFabs

x 100%.

TM

MEFabs + TMP

P

(2.6)

(2.7)

(Tiemp

po Planeado de Producciin {8, 16, 24

4 h} Tiempo

o de Paro) x 100%

N

N de Fallas durante

d

el Tie

empo Planea

ado de Produ

uccin

(8.2)

endentemente

e la ETE en la

a mayora de los equipos sse encuentra en el rango d

de 40 a 60%

Sorpre

ndo ser comp

cuando

o se determin

nan midindollos por primerra vez, debien

parativamente

e

(bench

hmarking) del orden de 85%

%. Se conside

era un valor aceptable pa

ara empresas de clase

mundia

al una ETE >8

85%.

Al ana

alizar las form

mulas anteriore

es se puede concluir

c

inme

ediatamente q

que el camino

o a seguir parra

mejora

ar la ETE es reduciendo

r

el

e tiempo de paro

p

e inactiividad no pro

ogramada, p

para lo cual ess

bsico reducir fallas

s y averas; as

s como reducir el tiempo rrequerido parra reparacion

nes y

RAFAEL CARLOS CABRERA CALVA

11

MPT: MANTENIMIENTO PRODUCTIVO TOTAL

calibraciones elimin

nando desperd

dicios de matteriales, reducciendo los mo

ovimientos y e

el tiempo en

lograr la

l calidad req

querida reduciiendo los productos rechazzados.

MPT se centra en la

a optimizacin

n de la planificacin y prog

gramacin pa

ara lograr una

a constante

disponibilidad y alto

o rendimiento operativo, ya

a que son facctores que afe

ectan la produ

uctividad. Lass

prdida

as se derivan

n de la disponibilidad disminuida, por avveras y camb

bio de configu

uracin de

equipo

o y maquinaria

a. Es decir, la

a situacin en la que la lne

ea no est fun

ncionando, cu

uando debera

a

estar operando.

o

Las

s prdidas de rendimiento se derivan de

e las prdidass de velocidad y pequeass

parada

as o posicione

es vacas en un

u transporta

ador debiendo

o estar llenas . En este caso, la lnea

puede estar funcion

nando, y aun cuando

c

lo hac

ce, no es en lla cantidad o capacidad q

que debera

hacerlo

o. Las prdida

as de producc

cin consisten en prdidass debido a loss rechazos y pobre

compo

ortamiento de la puesta en marcha en la

a lnea de pro

oduccin de lo

os productos. Estas prdid

das

llevan a los bajos va

alores de la eficacia

e

total del

d equipo (ET

TE), que prop

porciona una indicacin de

e la

reducid

da eficacia del proceso de

e produccin. MPT ayuda a elevar el va

alor de la ETE

E,

proporcionando una

a estructura para

p

facilitar la

a evaluacin d

de estas prd

didas (KPIs). Aplicacin de

e

la TPM

M lleva a mejo

oras tanto a co

orto como a largo plazo, lo

o cual lo hace

e una excelen

nte herramienta

para sa

atisfacer las necesidades

n

en

e el mundo globalizado e

en que compe

etimos diariam

mente.

En el caso

c

de solo estar

e

operand

do uno o dos turnos exclussivamente, ess responsabiliidad de la

Direcciin coordinarr la bsqueda

a de nuevos mercados

m

op

productos adiccionales que puedan ser

manufa

acturados con

n el equipo ex

xistente, para

a que el equip

po trabaje un mayor tiempo

o y permanezzca

menos

s tiempo ocios

so, teniendo como

c

objetivo

o el mximo a

al da (24 hora

as). Con lo ccual se

mejora

ar: la recuperacin de la in

nversin de la

a maquinaria,, habr una m

mayor distribu

ucin de los

gastos

s fijos y conse

ecuentemente

e mejorar la utilidad neta, ya que lo qu e se busca ess ganar

suficie

ente dinero hoy

h y en el fu

uturo. Lo cua

al es la respo nsabilidad p

primaria de la

a Direccin y

el equipo Gerencia

al. Existen ge

eneralmente muchas

m

altern

rnativas de log

grar lo anterio

or, solo por

nombra

ar algunas: (1

1) Joint Ventu

ures con emprresas extranjjeras que desseen iniciar acctividades en el

pas co

on un mnimo

o de inversin para reducir sus riesgos --relacin gana

ar ganar-,(2) Exportar a ba

aja

RAFAEL CARLOS CABRERA CALVA

12

MPT: MANTENIMIENTO PRODUCTIVO TOTAL

o marginal utilidad, siendo ms competitivos y cubriendo bsicamente la parte de costos directos y

los variables incrementales; (3) Nuevos productos similares; (4) Maquila nacional, etc.

En base a lo anterior, el mantenimiento no es un gasto, es una inversin para mejorar la

manufactura, la seguridad, la calidad, la flexibilidad y reducir los tiempos de entrega. Lo cual

constituye la meta de la Manufactura gil y Flexible o Manufactura Esbelta.

Nakajima estableci a finales de los 80s Seis Grandes Prdidas de tiempo en la produccin:

1. Fallas en el Equipo. Fallas espordicas y crnicas, paros sbitos e inesperados

resultantes del deterioro de los componentes mecnicos y elctricos. Averas crnicas,

las cuales generalmente son el resultado de defectos en el equipo, herramientas,

materiales o mtodos de operacin dando como resultado prdidas de tiempo que

afectan al resto del proceso, multiplicndose el tiempo perdido en la gran mayora de

las ocasiones por efecto domino.

2. Ajustes y Cambios de Configuracin (Set up). Da a da se requiere con mayor

frecuencia hacer corridas de lotes ms pequeos para satisfacer eficientemente las

necesidades de un mercado global, donde cada Cliente es nico con necesidades

nicas muy especficas. Lo cual nos lleva a tener que reducir el tiempo de ajustes y

cambios de configuracin de nuestras maquinas herramientas, El no contar con un

sistema adecuado para reducir las prdidas de tiempo debidos a estos conceptos nos

conduce a estar fuera del mercado actual por no contar con un sistema de manufactura

gil y flexible.

3. Equipo Ocioso e Interrupciones. Debidas generalmente a anomalas en el material y

leves malfuncionamientos de las maquinas herramientas que pueden ser superados

mediante el remplazo del material o restableciendo ajustes a los componentes.

4. Velocidades de Operacin Reducidas. El operar a velocidades menores para las que

est diseado el equipo implica prdida de productividad y sobre inversin.

5. Defectos en Proceso/ Defectos en los productos. Productos defectuosos, sea cual

sea la razn, deben ser considerados como una prdida y por lo tanto se debe eliminar

la raz que los origina.

6. Reduccin del Rendimiento del Equipo. Las prdidas al arranque de la operacin de

un equipo, ya sea por iniciar a baja velocidad, por ajustes, o por cualquier otro

concepto afectan el rendimiento. Las prdidas son generalmente aceptadas como una

variable de proceso, sin embargo representan una considerable prdida de

productividad.

Recomendacin personal: Se deben eliminar o al menos reducir al mximo posible estas

prdidas en todo tipo de equipo y maquinaria. En el equipo crtico o cuello de botella el

compromiso por lograrlo debe ser an mayor y deber ser el primero en ser optimizado.

RAFAEL CARLOS CABRERA CALVA

13

MPT: MANTENIMIENTO PRODUCTIVO TOTAL

Median

nte un efectiv

vo MPT, la imp

plantacin de

e SMED y una

a adecuada p

planeacin de

e produccin, es

factible

e incrementarr la disponibiliidad del equip

po en un 40%

% como mnim

mo; si es que ya se tiene el

equipo

o trabajando lo

os tres turnos

s con un manttenimiento prreventivo plan

nificado. Lo cu

ual eleva

grande

emente la disp

ponibilidad de

e capacidad in

nstalada para

a realizar un a

anlisis detalllado de costo

os

para ab

batir concepto

os que afecta

an directamen

nte en el ROI y pensar en e

exportar o en

n abrir nuevoss

mercad

dos con nuev

vos productos

s basados en la maquinaria

a disponible, con costos co

ompetitivos

manten

niendo utilidades marginales y lograr ab

brir el mercad

do inicialmentte. En otras p

palabras se ab

bre

RAFAEL CARLOS CABRERA CALVA

14

MPT: MANTENIMIENTO PRODUCTIVO TOTAL

un abanico de nuevas oportunidades en base a las fortalezas logradas con las herramientas de la

Manufactura Esbelta {ver artculos de Rafael Carlos Cabrera Calva: SMED, VSM, QFD, MPT,

Kanban, Poka Yoke Anlisis Financiero para NO Financieros}. Como se puede visualizar, esto

tiene que ser promovido por la Direccin General de la empresa ya que es parte de la Planeacin

Estratgica de la organizacin. Buscar resultados a corto, mediano y principalmente a largo

plazo, por lo cual debe existir una continuidad que debe ser conducida como un proyecto de vida y

no como un programa ms de desarrollo de moda o en boga. Habr decisiones fuertes que tomar,

comenzando con el personal mismo. Se requiere un cambio de mentalidad y salir de la zona de

confort generalmente creada en todas las empresas. Se tendr que realizar una ardua labor de

convencimiento previa que bajar de la Direccin General, se fomentar y alentar continuamente

por Directores y Gerentes hasta el menor nivel haciendo sentir un sentido de URGENCIA

sincera, que de las acciones y resultados que se logren ser la subsistencia y crecimiento de la

organizacin. Nuevamente, es crear un sentido de grupo unido que todos dependen de cada uno y

uno depende del grupo. Es importante la participacin de cada uno y todos los miembros del grupo

Se sugiere iniciar en la fase de convencimiento y apertura a las nuevas ideas con programas

bsicos, pero que sern la base para un buen desarrollo y entrenamiento de todo el personal que

va a crecer con la empresa. El punto de partida y entrenamiento paralelo es:

5S (SEIRI: organizacin/clasificar, SEITON: ordenar, SEISO: limpieza, SEIKETSU:

normalizar/estandarizar y SHITSUKE: disciplina o hbito) Lo cual servir para cimentar

el Mantenimiento Productivo Total y sus pilares.

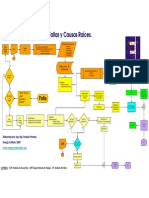

Herramientas Bsicas de la Calidad (Graficas de Corrida/Hoja de Control/Diagrama

de flujo; Histogramas; Diagramas de Correlacin /Dispersin; Diagramas de Control;

Estratificacin; Pareto; Ishikawa).

5W 1H y tcnicas como WUS siglas en ingls- =W Despilfarro; U Irracionalidad; S

Inestabilidad).

Incorporar la implementacin en una forma simple el Mapeo de la Cadena de Valor en

su forma elemental, bsicamente para poder distinguir las actividades con valor

agregado, las necesarias que no aaden valor agregado y los desperdicios. Lo cual

servir para mejorar los tiempos requeridos para el mantenimiento y en conjunto la

base para visualizar como realizar SMED.

Al contar con estas bases deber haber involucracin y participacin activa con aportacin de

ideas y sugerencias por parte del personal. El tiempo requerido para lograr estos primeros

objetivos bsicos dependen de la ACTITUD y APTITUD del personal con que se cuente y sobre

todo de su motivacin para participar e involucrarse activamente, el tiempo que se le dedique al

entrenamiento y la constancia en la aplicacin para convertirlos en hbito de trabajo. Una actividad

que se realiza y practica diario, varias veces al da se convierte en costumbre en un periodo que

oscila entre uno a tres meses en promedio. En general las personas estamos acostumbrados por

el sistema escolar a recibir premios y castigos (calificaciones) dependiendo de la participacin. Se

sugiere realizar una campaa publicando las personas que ms avance tienen y resaltando las de

menor inters y motivndolas a mejorar pero haciendo notar que se le est dando importancia y

seguimiento por parte de la Direccin y Gerencias a la participacin activa, lo cual servir para

poder dar pasos ms grandes en MPT, SMED, VSM y QFD entre otros. Lo que no se mide, no se

puede mejorar, norma de Seis Sigma aplicable a todo lo que busquemos optimizar.

Planeacin e Implementacin de MPT.

Nakajima establece como base para el desarrollo de MPT cinco actividades:

RAFAEL CARLOS CABRERA CALVA

15

MPT: MANTENIMIENTO PRODUCTIVO TOTAL

(I). Eliminar las Seis Grandes Prdidas.

A. Prdidas debidas a tiempo de inactividad:

1. Falla de Equipo por Averas.

2. Montaje de nueva Configuracin y Ajustes para matrices, dados, moldes en

mquinas de moldeo, prensas, etc.

B. Prdidas de Velocidad.

3. Tiempo ocioso e interrupciones breves debidas a operaciones anmalas de

sensores, obstrucciones de trabajo en tolvas y descargas, etc.

4. Velocidad Reducida debido a discrepancias entre la velocidad especificada del

equipo y la real.

C. Prdidas debidas a Defectos.

5. Defectos del Proceso ocasionando chatarra y retrabajos.

6. Rendimiento Reducido. Debido tiempo que toma del arranque de la mquina hasta

que se estabiliza la produccin.

(II). Crear un Programa de Mantenimiento Autnomo.

Los siete pasos de un Mantenimiento Autnomo son:

1. Limpieza Inicial: Limpiar para eliminar polvo y suciedad principalmente en el

cuerpo del equipo; Lubricar y Apretar; Descubrir posibles problemas y

corregirlos. Limpieza es Inspeccin. La limpieza no es una actividad esttica o

de maquillaje del equipo, es la base para hacer una adecuada inspeccin y

poder asegurar el adecuado control del equipo y sus partes, eliminando polvo,

residuos, grasa, suciedad, etc. que se adhiere al equipo y origina defectos de

calidad, defectos ocultos, prdidas de velocidad, fallas y potenciales averas.

Es imprescindible hacer limpieza diario, ya que pequeos conceptos como

basura, polvo, fricciones, aflojamientos de tuercas, desgaste y vibracin aparentemente insignificantes- pueden iniciar un verdadero problema que

redunde en un serio problema de calidad, rotura de una pieza, paro de un

equipo y si las condiciones se conjugan hasta el paro de todo el proceso como

el smil: una pequea chispa puede causar un incendio catastrfico.

2. Eliminar en la fuente el problema de contaminacin y reas inaccesibles:

eliminar la suciedad y revertir las causas del polvo, y salpicadura de lquidos;

mejorar aquellas partes del equipo que son difciles de limpiar y lubricar;

reducir el tiempo requerido para limpieza y lubricacin. Algunos de los

principales puntos que se debe considerar inicialmente son:

Facilitar la limpieza del equipo.

Minimizar la dispersin de suciedad, xido y polvo.

Eliminar la contaminacin en la fuente.

Minimizar la dispersin de aceite de corte y desechos.

Acelerar el flujo de aceite de corte para evitar la acumulacin de recortes.

Reducir el rea a travs de la cual fluye el lubricante de corte.

Facilitar la inspeccin del equipo.

Instalar ventanas de inspeccin.

Apretar las partes sueltas del equipo.

Eliminar la necesidad de bandejas de aceite.

Instalar indicadores de aceite y ajustarlos evitando fugas y goteos.

Mejorar la localizacin de las vlvulas (entradas) de lubricacin.

RAFAEL CARLOS CABRERA CALVA

16

MPT: MANTENIMIENTO PRODUCTIVO TOTAL

Mejorar los mtodos de lubricacin.

Racionalizar la distribucin de cables establecer cdigo de colores.

Mejorar la distribucin de tubos.

Facilitar el cambio de partes del equipo.

3. Creacin de estndares de Limpieza y lubricacin estndar: establecer

estndares que reduzcan el tiempo empleado en limpieza, lubricacin y

apriete. (actividades diarias y peridicas).Los estndares especifican qu se

debe hacer, dnde, la razn, procedimientos, cundo y tiempos empleados.

Para hacer todo esto, se debe decidir qu partes del equipo necesitan limpieza

diaria especial, qu procedimientos hay que utilizar, cmo inspeccionar el

equipo, cmo juzgar anormalidades, etc. Con estos estndares se ayuda a los

grupos a realizar las tareas de limpieza con mayor confianza y habilidad.

Los miembros del grupo deben crear sus propios estndares.

Puntos clave para la creacin de estndares de lubricacin.

4. Inspeccin general del Equipo: Se debe seguir las instrucciones de la

inspeccin manual; miembros del crculo de calidad operadores, lderes y

coordinador- deben descubrir y corregir defectos menores del equipo. Un

desperfecto que no es inspeccionado y por lo mismo no es tratado puede ser el

origen de una falla mayscula con consecuencias que pueden llegar a ser

irreparables.Esimportanteelqueexista:

Entrenamiento bsico (clases para lderes) por coordinadores y personal de

mantenimiento.

Formacin prctica (los lderes apoyados por coordinador y personal de

mantenimiento ensean a los miembros del grupo).

Los operarios ponen en prctica lo aprendido para encontrar anormalidades.

Promover el control visual. (Ver ANDON de R.C. Cabrera).

5. Inspeccin Autnoma de Equipos y Proceso: Desarrollar y usar hojas de

verificacin checklist para realizar las inspecciones autnomas. Dentro de las

actividades a realizar se encuentran:

Revisar el concepto, mtodo y tiempos estndares para limpieza, inspeccin

y lubricacin.

Consultar con el departamento de mantenimiento sobre los puntos de

inspeccin y dejar bien especificada la asignacin de tareas para evitar

omisiones.

Verificar las tareas de inspeccin dentro del horario de trabajo y explicar

cmo hacerlo para canalizar los conocimientos a los dems miembros del

grupo de trabajo, realizar mejoras que ahorren tiempo si es factible.

Ver como se puede elevar el nivel de los conocimientos necesarios de los

operarios para la inspeccin y hacerlo cada vez que se presente la

oportunidad, y buscarla constantemente.

Asegurarse de que la inspeccin autnoma se lleva a cabo correctamente por

todos los operarios.

Se deber llevar a cabo un programa diario de verificacin, lubricacin e

inspecciones de precisin, ya que las averas y defectos volvern a aparecer y

debemos corregirlos a tiempo. En otras palabras, la permanencia de las

mejoras est determinada por el grado de cumplimiento de la inspeccin

autnoma. Es por esto por lo que no se puede permitir el incumplimiento de la

RAFAEL CARLOS CABRERA CALVA

17

MPT: MANTENIMIENTO PRODUCTIVO TOTAL

inspeccin autnoma y es

specialmente el incumplim

miento de la ne

ecesidad de

formar opera

arios que entie

endan su equ

uipo.

6. Ordenamien

nto y Pulcritu

ud: Estandariizacin del co

ontrol de cate

egoras de loss

lugares de trrabajo individu

uales; sistem atizacin metticulosa del control de

mantenimien

nto:

- Estndares de inspec

ccin para lim

mpieza y lubriccacin.

- Estndares de limpiez

za y lubricaci

n en el rea

a individual de

e trabajo.

- Estndares para regis

stro de datos..

- Estndares para man

ntenimiento de

e partes y herrramientas.

Cabe mencio

onar que los estndares

e

de

eben ser doccumentos lo m

ms simple y

sencillos, enttendibles clarramente en e l lenguaje dia

ario de operad

dores y

personal de mantenimientto para que ssean de utilida

ad verdadera.

En un alto po

orcentaje -se estima 33%- los paros oc urren porque

e las personas

fallan en la im

mplementaci

n de medida

as sencillas, o por descono

ocimiento o m

mal

entendimientto de procedimientos y esttndares. Muchos paros se podran

eliminar si se

e entienden claramente

c

y sse cumplen lo

os procedimie

entos y

estndares. Por lo cual, re

ecalcando, de

eben ser conccretos y senccillos para que

e

puedan ser entendibles

e

por cualquier p

persona.

7. Mantenimiento Autnom

mo Total: Dessarrollar una poltica de em

mpresa y mettas

para el manttenimiento; incrementar la regularidad d

de actividadess de mejora.

Reportar los tiempos med

dios entre falla

as (TMEF), analizar los resultados y

disear contrramedidas. Seguir

S

un orde

en lgico grad

dual en el me

ejoramiento de

e

las habilidades y destreza

as de los operradores y perrsonal de man

ntenimiento

que les perm

mita a ambos grupos poderr llegar a logrrar realizar un

n Mantenimien

nto

Autnomo To

otal.

Estos pasos

p

estn basados

b

en lo

os cinco princ

cipios de adm

ministracin de

e operacioness:

Organiizacin, Orden, Honestidad

d, Pulcritud y Disciplina.

RAFAEL CARLOS CABRERA CALVA

18

MPT: MANTENIMIENTO PRODUCTIVO TOTAL

(III). Desarrollar un Programa Calendarizado para el Departamento de Mantenimiento.

Realizarlo en colaboracin con las reas de Ingeniera y Produccin para buscar implementar

conceptos de SMED. El calendario nivelado ayuda grandemente al desarrollo de un programa

regularizado de mantenimiento.

(IV). Incrementar las habilidades de los operadores y del personal de mantenimiento.

Los operadores debern trabajar con el personal de mantenimiento en el tiempo que se realiza el

trabajo de mantenimiento preventivo (MP) en sus equipos, discutiendo problemas y soluciones.

Parte del trabajo de los operadores es mantener los registros del comportamiento del equipo, as

los operadores deben aprender a ser observadores.

(V). Desarrollar un Programa de Gestin del Equipo.

Un registro del uso de mquinas y herramientas indicando cuando, cuanto fueron usados y quien

los us.

12 Pasos para la Implementacin del Mantenimiento Productivo Total.

Nakajima bosquej los doce pasos que son necesarios para desarrollar e implementar un

programa de Mantenimiento Productivo Total:

Paso 1: Anuncio por parte de la Direccin General la decisin de introducir MPT en la

organizacin.

Establecimiento y publicacin de los objetivos de MPT en el boletn de noticias de la

empresa y Pizarrn de Avisos.

Publicacin y circulacin de artculos de MPT en los medios de comunicacin masiva

interna de la empresa.

Paso 2: Lanzamiento de campaa educacional.

Para Gerentes, ofrecer seminarios/retiros de acuerdo al nivel.

Para trabajadores en general, suministrar presentaciones audiovisuales.

Paso 3: Crear organizaciones en cada nivel para promover MPT.

Formar comits especiales en cada nivel para promover MPT.

Establecer un grupo central de coordinacin y asignacin de una plantilla de

empleados.

Paso 4: Establecer polticas y metas bsicas de MPT.

Analizar las condiciones existentes.

Establecer metas.

Pronosticar resultados.

RAFAEL CARLOS CABRERA CALVA

19

MPT: MANTENIMIENTO PRODUCTIVO TOTAL

Paso 5: Formular un Plan Maestro para el desarrollo de MPT.

Preparar los planes detallados de implementacin para las cinco actividades

fundamentales.

Paso 6: Llevar a cabo oficialmente el arranque de actividades de MPT.

Invitar clientes externos, empresas afiliadas y subcontratistas.

Paso 7: Mejorar la efectividad de cada pieza de equipo.

Seleccionar el equipo modelo.

Formar equipos de trabajo de proyecto.

Paso 8: Desarrollar un programa de Mantenimiento Autnomo.

Promover los siete pasos del mantenimiento autnomo.

Desarrollar habilidades de diagnstico y establecerlos con los trabajadores.

Determinar procedimientos de certificacin.

Paso 9: Desarrollar un programa calendarizado para el departamento de mantenimiento.

Incluir mantenimiento peridico y predictivo.

Incluir administracin de partes de repuesto, herramientas, planos, dibujos y

programas.

Paso 10: Conducir el entrenamiento para mejorar las habilidades en la operacin y el

mantenimiento.

Capacitar a los lderes en forma conjunta.

Los lderes debern compartir la informacin con los miembros de sus respectivos

grupos.

Paso 11: Desarrollo del Programa inicial del Equipo Gerencial.

Usar diseo de MP (Mantenimiento de Prevencin).

Usar mantenimiento para el arranque de equipo.

Usar anlisis de costo en el ciclo de vida.

Paso 12: Perfeccionar la implementacin de MPT elevando los niveles del MPT.

Evaluar para el premio MP.

Establecer metas ms altas.

Los Pilares de MPT.

El ncleo del Mantenimiento Productivo Total son las PERSONAS con ACTITUD y APTITUD

para trabajar unidas en equipo. La base sobre la que se erigen los pilares del MPT es el hbito

en el uso y aplicacin de las Herramientas de la Calidad, los 5W 1H y las 5 S que ayudan a enfocar

la raz de los problemas y como atacarlos, buscando siempre el bien comn global sintiendo la

RAFAEL CARLOS CABRERA CALVA

20

MPT: MANTENIMIENTO PRODUCTIVO TOTAL

satisfaccin de un lo

ogro de grupo

o. Como indiv

viduos aislado

os se logra X

X pero como equipo se

logra X

XYZ>> X; los

s conceptos holsticos

h

son

n 100% aplica

ables -El todo es mayor qu

ue la suma de

e

sus partes-. La meto

odologa a se

eguir para lograr las metass de MPT se b

basa en:

ar: Mejora Fo

ocalizada o Kobetsu

K

Ka

aizen.

1 Pila

Objetiv

vo: Eliminar sistemticame

ente las seis grandes

g

prdiidas ocasiona

adas en el pro

oceso

produc

ctivo, mediantte una mejora

a continua utilizando las he

erramientas b

bsicas de calidad y anlissis,

para elliminar los pro

oblemas de ra

az (Ishikawa 6M, 5W 1H, etc.):

Fallas de

d los equipos

s CRTICOS, principales y auxiliares po

or averas.

Cambio

os de configurracin y ajusttes.

Tiempo ocioso e inte

errupciones breves por ano

omalas. Ause

encias, accidentes, etc.

Velocidad Reducida,, excesos de movimientos , transporte, e

etc.

Defecto

os del Proceso

o, emisiones, vertidos, etcc.

Rendim

miento Reducido debido al tiempo que ttoma del arranque de la mquina hasta

a

que se estabiliza la produccin.

p

2 Pila

ar: Mantenim

miento Autno

omo o Jishu

u Hozen.

Objetiv

vo: Conservarr y mejorar las

s condiciones

s del equipo d

directamente por el operad

dor usuario,

compa

artiendo adicio

onalmente su conocimiento

o y experienccias.

Concepto: Cambio de

d mentalidad

d de los operadores, ellos deben actuar como propie

etarios del

equipo

o que usan, es

s su responsa

abilidad detec

ctar y diagnossticar a tiemp

po las posibless fallas

potenc

ciales, previni

ndolas y con

n ello prolong

gando el ciclo de vida de su

u equipo. El operario es la

a

person

na que conoce

e mejor su eq

quipo en razn de ser el qu

ue pasa ms tiempo con

l y por lo

mismo, el ms califiicado para reconocer cualq

quier peque a variacin de su comporttamiento

normall, con solo estar al pendien

nte de limpiarr, lubricar y re

evisar logrand

do evitar:

Desgas

stes excesivos

s por forzamie

entos y sobre

ecargas.

Contam

minacin del producto

p

por agentes

a

exterrnos o exceso

os de aceite, g

grasa, etc.

Desplaz

zamiento del equipo por vibraciones exxcesivas.

Ruptura

a de partes po

or tensiones o aprietes exccesivos, inade

ecuado torque.

RAFAEL CARLOS CABRERA CALVA

21

MPT: MANTENIMIENTO PRODUCTIVO TOTAL

Fallas estructurales por sobrecalentamientos de equipo por falta de revisin de niveles

de refrigerantes o similares.

Este pilar est ntimamente relacionado con las 5S, se estima que los problemas por falta de

limpieza adecuada en tiempo, representan entre 30 y 40% de los eventos y de 20 a 25% son

problemas que pudieron haber sido previstos mediante una revisin sistemtica de los operadores

a su equipo. Con lo cual se dejara exclusivamente el mantenimiento especializado al personal de

mantenimiento y stos a su vez tendran el tiempo suficiente para programar entrenamiento a los

operadores que redundara en una asociacin ganar ganar para todo mundo.

Es muy importante estar conscientes de que se va uno a encontrar en un principio al iniciar la

implantacin de este pilar con una ACTITUD en la gran mayora de las ocasiones -No Positiva- por

un gran porcentaje del personal, debido a una serie de inquietudes y preocupaciones:

Hay una resistencia generalizada a asumir nuevas funciones que implican ms trabajo por el

mismo sueldo.

Existe escepticismo ante proyectos de cambio o lo que llaman otra nueva idea de moda.

Existe desconfianza ante planteamientos de la empresa y posibilidad de perder el empleo.

Existe temor a la propia incapacidad y a la toma de decisiones.

Predominan los hbitos de trabajo reactivos.

Existe la creencia de que a partir de determinada poca de la vida: "ya no tengo nada que

aprender" siempre lo he hecho en una determinada forma y funciona y nadie va a venir a

ensearme nada que no sepa ya.

Existe una falta de capacitacin tcnica generalizada.

No hay un conocimiento profundo de las propias mquinas y equipos.

Falta informacin sobre resultados y cuando se tiene no se sabe interpretar adecuadamente.

No existen hbitos de trabajar en equipo, existe desconfianza.

Falta flexibilidad y polivalencia. Normalmente muy pocas personas son MULTIFUNCIONALES.

Predomina la creencia de que la limpieza: "no es mi trabajo", eso que lo haga otro, no yo.

Existe desconocimiento sobre estndares, defectos y parmetros de calidad del producto y poco

inters en conocer las razones y el porqu de cada cosa.

Predomina el: "yo fabrico tu (mantenimiento) arreglas".

Sin embargo, existen muchas formas para motivar a la gente, las cuales se deben usar para que

exista el cambio a una ACTITUD POSITIVA, siempre habr personas con mayor APTITUD que

otras para adaptarse a las nuevas reglas y con deseo de aprender las nuevas tcnicas que irn

aprendiendo y les servir para crecer en todos sentidos dentro de la organizacin. Podr haber

algunos que no se adaptarn y ellos solos se separarn del grueso de personas interesadas en

mejorar.

El mantenimiento autnomo se constituye a base de pequeos equipos de trabajo (PET)

realizando pequeos grupos de actividades. Lo cual se puede emplear para seleccionar a los

lderes naturales de estos PET para promoverlos a coordinadores en funcin de resultados

medibles, a los no lideres pero operadores muy calificados por dedicacin, involucracin y

resultados se les puede ir especializando para hacerlos crecer primeramente en su rea y

posteriormente en reas con equipos similares.

El mantenimiento autnomo normalmente sigue la siguiente secuencia:

Organizacin y orden.

Limpieza bsica.

RAFAEL CARLOS CABRERA CALVA

22

MPT: MANTENIMIENTO PRODUCTIVO TOTAL

Reduccin de fallas elementales.

Limpieza exhaustiva y lubricacin.

Inspeccin general del equipo asignado.

Prediccin ocasional de fallas.

Estandarizacin general.

Control autnomo del equipo asignado.

Inspeccin general del rea del proceso circundante. Corriente arriba y corriente abajo.

Es imprescindible que los operadores de produccin desarrollen diariamente las actividades de

MPT-Mantenimiento Autnomo correspondientes a Limpieza, Lubricacin, Inspeccin y Ajustes.

LIMPIEZA.

Si se tienen las mquinas y el equipo de proceso limpio, es ms fcil operarlos, inspeccionarlos y

ajustarlos y con ello, establecer un mantenimiento eficaz. Como se ha indicado, se estima que un

40% de los problemas que surgen se deben a problemas por falta de limpieza. La falta de limpieza

obstruye en muchos casos el poder realizar una adecuada inspeccin y con ello permitir el

deterioro del equipo y conducir a posibles no conformidades del producto final, desperdicios y a

accidentes.

Los siguientes pasos suministran un bosquejo de la limpieza inicial de las mquinas/equipo:

1. Determinar los equipos y reas de trabajo que corresponde a cada operador de produccin

para efectuarles su limpieza.

2. Limpiar completamente el equipo con ayuda de personal de mantenimiento, si es

indispensable inicialmente-. Se procurar que se realice conjuntamente las primeras veces

a manera de entrenamiento, pero la idea es que conforme la capacitacin se va captando,

se ir reduciendo y se eliminar la participacin del personal de mantenimiento.

3. Quitar la suciedad, polvo, manchas, salpicaduras de aceite y grasa embarrada donde no se

requiere.

4. Cuidar que no existan fugas de aceite; cables elctricos sueltos; tuercas aflojadas; tornillos

y pernos sin sus respectivas tuercas; partes y piezas desgastadas.

Despus de la limpieza inicial de las mquinas y equipo se debe:

1. Determinar las reas de inaccesibilidad del equipo y las fuentes de contaminacin.

2. Categorizar y etiquetar las reas problemas (usar etiquetas blancas para denotar

problemas que los operadores de produccin pueden resolver, etiquetas rojas para indicar

que es necesaria la participacin del personal de mantenimiento).

3. Transferir diariamente la informacin de las etiquetas a una bitcora con la base de datos.

INSPECCIN.

La inspeccin inicial de las condiciones de cada parte del equipo es bsicamente a travs de

los sentidos humanos (visin, olfato, tacto, audicin) para detectar seales de fallas o

potenciales averas.

RAFAEL CARLOS CABRERA CALVA

23

MPT: MANTENIMIENTO PRODUCTIVO TOTAL

RAFAEL CARLOS CABRERA CALVA

24

MPT: MANTENIMIENTO PRODUCTIVO TOTAL

Potenciales

s sntomas de

e problemas pueden

p

incluirr vibraciones inusuales, ruidos, olores

anormales, calentamientto anormal de

e componente

es, o avistar ccosas anorma

ales tales com

mo

humo, esqu

uirlas de meta

al desgastado

o, fugas de flu

uidos, etc.

Una vez ide

entificado el potencial

p

prob

blema en la in speccin, se planea e imp

plementa la

reparacin o remplazo antes de que ocurra

o

la averra o el defectto. La inspecccin puede se

er

asistida a trravs del uso de estampas

s adhesivas fijjadas en el equipo mostra

ando que

sentido deb

be ser usado en

e cada caso

o para detecta

arla fcilmente

e. Tomar las medidas

correctivas y preventivas

s a la breveda

ad posible, no

otificar al perssonal de manttenimiento en

n

los casos qu

ue corresponda. Etiquetas

s blancas = re

esponsabilida

ad de operado

ores de

produccin. Etiquetas rojjas = respons

sabilidad de p

personal de m

mantenimiento

o.

Los operado

ores podrn detectar

d

inme

ediatamente d

diferencias en

n el equipo qu

ue conviven

todos los das, pero para

a que puedan ser capaces de sacar con

nclusiones efe

ectivas de lo

que ven, oy

yen, huelen o sienten en el equipo duran

nte sus inspe

ecciones y verrificaciones, e

es

necesario in

nstruirlos sobre la estructura, caracterssticas, tecnolo

oga y funcion

nes del equipo

o

que maneja

an y con ello evitar

e

fallas y que se llegue

e a deteriorarr su equipo. L

La informacin

n

de las verific

caciones se debe

d

descarg

gar en hojas q

que cubran los requerimien

ntos de los

operadores y personal de

e mantenimie

ento que perm

mitir dispone

er de comporttamiento

histrico, op

peraciones re

ealizadas y fre

ecuencia con que se lleva a cabo el ma

antenimiento

para ir desa

arrollando el mantenimiento

m

o preventivo predictivo.

LUBRIICACIN.

El pers

sonal de manttenimiento tra

ansfiere a los operadores d

de produccin

n, los motores despus de

e

entrena

arlos adecuad

damente; porr lo que los op

peradores pue

eden hacer e

el trabajo. Esto

o implica una

a

serie de

d componenttes en movim

miento, por eje

emplo, los coj inetes, engra

anajes, ejes, rruedas

dentad

das, cadenas, palancas y to

oboganes. Siin lubricacin , todos estos componente

es fallarn. La

as

mquin

nas debern estar

e

debidam

mente lubricadas para redu

ucir el desgasste de la supe

erficie, evitar

que las

s piezas se co

orroan, cambiar piezas desgastadas en

n movimiento,, amortiguar g

golpes, y sella

ar

la entra

ada de contam

minantes. Lub

bricacin ade

ecuada consisste en utilizarr el tipo correccto de

lubricante en la cantidad adecuada en el mom

mento oportun

no. Lubricante

e en exceso p

puede causarr

problem

mas como el sobrecalenta

amiento de los

s componente

es, captar el p

polvo indesea

able, ser centtro

para la

a suciedad y los escombros, y provocan

ndo riesgos de

e potencialess resbalones,, etc.

RAFAEL CARLOS CABRERA CALVA

25

MPT: MANTENIMIENTO PRODUCTIVO TOTAL

Se deben establecer estndares de lubricacin para cada mquina que lo requiera y esquemas

mostrando la informacin requerida para las diferentes partes, incluyendo el tipo de lubricante

correcto, el intervalo o frecuencia de lubricacin, as como la adecuada cantidad de lubricante a

aplicar. Es recomendable identificar los lubricantes mediante cdigo de colores en adicin de su

respectiva etiqueta indicando sus caractersticas de uso y lista de equipos en los que se usa. Si

existe alguna duda, se deber consultar con el lder de operadores, coordinador o personal de

mantenimiento. Se acostumbra indicar la parte del equipo a lubricarse con el mismo cdigo de

color que tiene el envase del lubricante a usar como doble identificacin.

AJUSTE O REPARACIN MENOR.

Los operadores de produccin deben llevar a cabo reparaciones menores y ajustes despus de

haber recibido la capacitacin y entrenamiento necesario con la aprobacin del lder/coordinador,

previa certificacin del entrenamiento por parte del lder del personal de mantenimiento. El tipo de

ajustes y reparaciones menores deben incluir sin ser limitativos a:

Apretar tornillos, tuercas y esprragos sueltos.

Sustitucin de consumibles.

Apretar conexiones flojas.

Realizacin de controles de precisin.

Ajuste de los sensores simples.

Reparacin de fugas menores, etc.

Conforme la habilidad y capacitacin de los operadores de produccin se incremente y sean

certificados, sern ms capaces de ir dando mantenimientos ms complejos a sus propios equipos

y mquinas, entendiendo las razones y causas de porque ocurren las fallas y sugiriendo las

formas de evitar las fallas.

Como parte del trabajo de los operadores de produccin es el llevar a cabo la actualizacin diaria

de una bitcora con informacin que sea de utilidad tanto para ellos mismos como para el personal

de mantenimiento y poder establecer un mantenimiento preventivo predictivo en base al historial

recolectado con la informacin mencionada. Cualquier tiempo de paro, ocioso por fallas, averas,

etc. se debe reportar cuantificndolo y describiendo las razones y causas.

3 Pilar: Mantenimiento Planeado o Keikaku Hozen.

Objetivo: Mantener el equipo y el proceso en condiciones ptimas mediante actividades planeadas

y programadas en forma sistemtica y metdica.

Es vital la participacin del operador, ya que l podr prevenir y deber diagnosticar potenciales

fallas, indicando con etiquetas en base a la nomenclatura y codificacin establecida en la

normatividad interna, agilizando la revisin del mecnico y reduciendo el consumo de tiempo para

la reparacin de la mquina; ya que ir con las posibles partes de repuesto y herramental

necesario. El mantenimiento especializado se estima que representara como mximo de 3 a 10%

del total de los eventos, dependiendo de la antigedad del equipo y la calidad de mantenimiento

recibido durante los aos previos. Al reducirse la cantidad de trabajo, la calidad de servicio tendra

que ser cada vez de un nivel superior ya que a su vez el personal de mantenimiento podra

especializarse en equipos adicionales pudiendo hacer mejoras en los diseos de los equipos

existentes para reducir los tiempos de reparacin y cambios de configuracin (SMED). Dar

entrenamientos cada vez ms amplios a los lderes y coordinadores de los operadores para

mejorar el nivel de conocimientos y experiencia que formara el enlace con el siguiente pilar.

RAFAEL CARLOS CABRERA CALVA

26

MPT: MANTENIMIENTO PRODUCTIVO TOTAL

4 Pilar: Capacitacin/Entrenamiento.

Objetivo: Incrementar las capacidades y habilidades de los miembros de la organizacin.

Definicin y distribucin de cargas de trabajo, instruccin y aprendizaje del personal a travs de

instructores internos principalmente y externos si es indispensable; de que hacer, como hacerlo,

cuando hacerlo, porque hacerlo y para que hacerlo. An y cuando est ms enfocado a

entrenamiento y educacin de lderes, operadores y personal de mantenimiento, no desaprovechar

la oportunidad para integrar a empleados de oficinas en el uso de su equipo copiadoras,

computadoras, impresoras, scanner, servidores, etc.Se estima que en promedio las fallas por errores humanos son del orden de 25 a 33%, debidas a

un deficiente entrenamiento, descuido, falta de motivacin, sabotaje, etc. lo cual se puede reducir

considerablemente con el enfoque que establece esta metodologa, que se relaciona con las 4Ps

(Palmada en la espalda, Publico reconocimiento, Premio econmico, Promocin de puesto/nivel)

Niveles de habilidad de los Operadores en Operacin y Mantenimiento Autnomo:

Nivel 1: Conocimientos bsicos, carencia de habilidad terica y prctica, requiere

entrenamiento inmediato indispensable.

Nivel 2: Conocimientos prcticos y tericos para detectar anormalidades y efectuar

mejoras a sus equipos. Practca el mantenimiento autnomo correctamente.

Nivel 3: Experiencia prctica y terica amplia en sus equipos para prever fallos,

evitarlos, entendimiento claro de planos de partes de sus equipos. Experiencia amplia

en el mantenimiento autnomo y conocimientos de mantenimiento para su equipo.

Nivel 4: Lder de rea con amplios conocimientos de una zona completa del proceso.

Nivel 5: Coordinador de lderes de tres zonas completas del proceso.

Entrenando a los operarios a entender su equipo y escalar los niveles.

La base para establecer los niveles es: Medir constantemente actitud, participacin,

capacidad, conocimiento, disposicin, empuje, liderazgo, trabajo en equipo. Lo que no se

mide no es posible mejorarlo. Midiendo se puede poner objetivos a plazos definidos y

cuantificar progresos.

El nivel 1 es un operador con mucha iniciativa para aprender y actitud participativa que

haya demostrado durante un mnimo de un ao, un esfuerzo constante y habilidades

mecnicas, entendimiento claro de la operacin y practica constante de 5 S.

El mantenimiento autnomo requiere que los operarios no slo deben hacer funcionar el

equipo, necesitan aprender a detectar anormalidades. Esto significa desarrollar la

habilidad de mirar la calidad de los productos y el funcionamiento del equipo y darse

cuenta cuando ocurre algo anormal. Para ello se requieren las siguientes aptitudes:

1. Entender claramente los criterios y ser capaz de juzgar si algo est normal o anormal

(capacidad para determinar las condiciones en las que trabaja el equipo).

2. Cumplimiento estricto de las reglas de funcionamiento (capacidad de mantener el equipo

en condiciones).

3. Una respuesta rpida a las anormalidades (capacidad de reparar y restablecer las

condiciones del equipo).

4. Practica el mantenimiento autnomo: limpieza, inspeccin, lubricacin, ajustes menores

Cuando un operario ha dominado las cuatro aptitudes, conocer el equipo lo

adecuadamente bien como para reconocer las causas de futuros problemas y darse cuenta

de que "esta mquina va a producir defectos", o "esta mquina est a punto de averiarse".

El nivel 2 ya ha desarrollado nuevas habilidades:

1. No solo practica 5S, su hbito lo hace extensivo a todas sus actividades y hace que todo

a su alrededor demuestre su compromiso con esta prctica.

2. Capacidad de detectar anormalidades y realizar mejoras.

RAFAEL CARLOS CABRERA CALVA

27

MPT: MANTENIMIENTO PRODUCTIVO TOTAL

3. Capacidad de entender las funciones del equipo y sus mecanismos, as como habilidad

para detectar las causas de las anormalidades. Maneja las Herramientas de Calidad.

4. Capacidad para entender las relaciones entre el equipo y la calidad, y capacidad para

predecir problemas de calidad y detectar sus causas. Agrado por trabajar en grupo y

compartir experiencias

5. Habilidad para realizar reparaciones menores.

Obviamente, los operadores que manejen todos estos conocimientos lo hace a un alto

nivel, y no se espera que nadie lo haga rpidamente. En realidad, cada conocimiento debe

estudiarse y practicarse durante todo el tiempo que sea necesario para conseguir maestra.

El nivel 3 representa el nivel de experiencia de maestra mencionado en el prrafo

anterior, mostrando un agrado por trabajar en grupo y compartir sus experiencias.