Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Superficial III - Carguío

Cargado por

daveDerechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Superficial III - Carguío

Cargado por

daveCopyright:

Formatos disponibles

Minera Superficial Ing.

Jorge Durant Broden - FIM

CAPTULO III OPERACIONES UNITARIAS

CARGUIO

INTRODUCCIN

Las palas de cables son ampliamente utilizadas en la excavacin en minera superficial debido a su

robusta construccin, alta productividad, elevada fuerza, y larga vida til. Sus elevados costos operativos

y de posesin exigen un uso eficiente del equipo. Consecuentemente los ingenieros de planeamiento de

mina y la gerencia enfatizan en la eficiente utilizacin de las palas de cable.

Se conoce que las pobres prcticas de operacin del operador contribuyen a un uso ineficiente de la

pala. Las mtricas clave del desempeo del operador son la velocidad del brazo de la pluma y del cable

de izaje (movimientos de empuje e izaje). Las cuales incrementan los tiempos muertos e incrementan el

costo de mantenimiento.

Al evaluar la performance de una pala de cable, la medida de esta deber enfocarse en las fuerzas

resistentes, tiempos del ciclo de excavacin, y el material producido (carga). La tasa de energa por

unidad de carga necesaria a fin de vencer las fuerzas resistentes es directamente proporcional a las

fuerzas resistentes y al tiempo de excavacin e inversamente proporcional a la carga.

Consecuentemente, una disminucin de la tasa de energa por unidad de carga reduce los factores

indeseables mientras aumenta deseables. Consecuentemente, la tasa de energa por unidad de carga es

empleada para medir la performance de la pala.

HISTORIA DE LA EXCAVACION Y CARGUIO

La historia del equipo de excavacin no est claramente definida, pero aparentemente estas maquinas

se crearon para actividades de dragado, involucrando principalmente a ros y muelles. Aparentemente la

primera pala de cucharones fue construida en Inglaterra por la empresa Boulton and Watt, en el ao de

141

Minera Superficial Ing. Jorge Durant Broden - FIM

1796. El primer modelo de pala que dio origen a las palas que conocemos actualmente no fue

desarrollado sino hasta el ao de 1835. Este fue inventado por Sir William Otis, un joven socio de una

empresa contratista de Philadelphia cuyo nombre era Carmichael and Fairbanks. La fuerza detrs de

este invento fue la gran actividad de construccin de vas frreas.

Desde estos lejanos aos la pala ha pasado de emplear el vapor como fuente de energa a utilizar

motores de combustin interna y motores elctricos, de los cuales tenemos a corriente continua y

corriente alterna. Ambas tecnologas se han desarrollado hasta lograr equipos de alta precisin e

ingeniera. En el nterin se desarroll tambin una pala montada sobre rieles, una pala de medio giro

diseada especialmente para desarrollar cortes en la construccin de ferrovas. La pala montada sobre

rieles poco a poco dio origen a la pala de giro completo, ya extinta en el ao de 1927. Desde el

comienzo, unas cuantas de estas palas se abrieron camino en el mercado de los contratistas hasta las

operaciones de cantera y mina.

Durante este mismo periodo, se introdujo la pala de desbroce, una pala de giro completo de 1 yardas

cbicas y 100 toneladas de capacidad con una pluma de 41 pies. A pesar de que esta pala fue diseada

especialmente para desbroce, se emple tambin en las operaciones de produccin en minas de

superficie. En 1925, se desarroll la pala de trabajo pesado y giro completo para operaciones en

canteras y minas.

A partir de estos desarrollos es que actualmente se emplean dos tipos de palas como herramientas en

minera: la pala de desbroce y la pala de cantera y mina.

El elemento de excavacin de la pala es el cucharn, el cual esta adosado al brazo del cucharn. Los

dientes del cucharn son la principal estructura de corte de este y ya que constituyen la superficie de

mayor desgaste son intercambiables. El fondo del cucharn es una puerta a bisagra que tiene un pestillo

para su descarga.

En la operacin de la pala, el cucharn es elevado en el banco por medio de cables de izaje, el empuje lo

realiza el eje de empuje que se encarga de extender o retraer el brazo del cucharn mediante una

cremallera. El eje pivotea alrededor de un punto fijo y se posiciona en su longitud mediante la

cremallera, de esta manera el cucharn es empujado hacia el banco. Una vez que el cucharn est lleno

se inicia el giro y descenso del cucharn a la posicin de carguo.

Toda esta maquinaria est montada sobre un sistema de orugas que permite ubicar la pala en el frente

del banco para su operacin. Este equipo utiliza energa elctrica para su operacin, la cual es suministrada a travs de un cable y se encarga de mover un equipo de motor-generador. En el sistema

Ward-Leonard cada generador proporciona corriente DC a motores separados que impulsan los

movimientos de la pala, cuales son: traslado, elevacin, empuje y giro. Mediante la aplicacin de tales

herramientas, se han desarrollado palas de gran performance, velocidad y suavidad para las operaciones

de mina superficial.

El equipo de elevacin consiste en un cable que es movido por un sistema de motor-tambor a travs de

engranajes. El empuje se obtiene por medio de un pin en la montura de la pluma y una cremallera en

el brazo del cucharn. El eje de empuje est montado en un punto medio de la pluma y es aqu en

donde se origina el empuje. La maquinaria de giro consiste de igual manera en un motor, engranaje

reductor y un rack circular centrado en el eje vertical principal.

La pluma de la pala sostiene en su extremo superior a una polea, a travs de la cual pasan los cables de

izaje. Mediante esta se consigue mover el cucharn hacia arriba y afuera, mediante cables asegurados al

142

Minera Superficial Ing. Jorge Durant Broden - FIM

cucharn. La pluma est articulada en la maquinaria por medio de un pin en su extremo inferior y es

soportada en su extremo superior por cables que van ajustados a un puntal, el cual est adosado al

techo de la maquinaria. El equipo secundario incluye: compresora, generador para luces, frenos de

seguridad en las diferentes unidades de la maquinaria, cabina de control, paneles y ventiladores para

disipar el calor generado.

Actualmente una menor demanda de minerales por parte de China y la India ha ocasionado que los

precios de las materias primas bajen. El cambio en estas condiciones ha ocasionado tambin un cambio

en la oferta de los principales fabricantes de equipos mineros, quienes ofrecan primeramente

soluciones para mover la mayor cantidad de toneladas por hora, ahora la oferta es de soluciones para el

menor costo por tonelada movida.

Una de las estrategias de Caterpillar para el futuro cercano es su CAT Power Demand Management

System instalado en las palas elctricas CAT 7495 y 7495 HF. Este sistema genera y almacena energa

durante la desaceleracin al momento del giro y al bajar el cucharn. Luego el sistema puede

proporcionar dicha energa en los perodos de alta demanda a fin de reducir el ciclo de demanda del

generador. Este sistema posibilita alimentar las grandes palas elctricas con solamente 4 MW y esta

comercialmente disponible a partir del ao 2014.

La prctica normal en las palas elctricas es el empleo de mltiples generadores con una capacidad total

de 8 MW o ms a fin de conseguir una respuesta rpida cuando se tienen demandas pico de energa. Los

mltiples generadores incrementan los costos de mantenimiento. Adicionalmente las palas elctricas

movidas en base a generadores requieren de sistemas adicionales para disipar la energa regenerada, ya

que no es posible alimentarla nuevamente a la red.

El sistema de administracin de demanda de energa emplea capacitores ultra a fin de almacenar y

alimentar rpidamente dicha energa. El sistema posibilita accionar una pala elctrica con un generador

de 4 MW y reduce el consumo de corriente al emplear la energa regenerativa. Este sistema emplea dos

143

Minera Superficial Ing. Jorge Durant Broden - FIM

mtodos de administracin de energa: disminucin de picos y control de la tasa de alimentacin. La

disminucin de picos emplea la energa almacenada a fin de reducir las demandas pico sobre la fuente

de energa. El control de la tasa de alimentacin es un concepto similar, pero en vez de reducir los picos,

este reduce la tasa a la cual se demanda la energa.

La pala 7495 puede pasar de regenerar 2.5 MW de energa a demandar 3.7 MW de la misma en menos

de un segundo. El sistema emplea la energa almacenada en los ultra capacitores a fin de permitir al

generador aumentar la demanda ms lentamente mientras contina proporcionando toda la energa

necesaria a los motores. De la misma manera, cuando la demanda de energa disminuye rpidamente, el

generador disminuye suavemente su oferta y el exceso de energa recarga los ultra capacitores.

FACTOR DE LLENADO

El diseo del cucharn de la pala vara de acuerdo al uso que se le pretenda dar, el mismo determina el

tipo y peso a ser empleado. Los diferentes tipos varan desde extra ligero hasta trabajo extra

pesado. Estos trminos usualmente se aplican a el tipo de trabajo del equipo ms que a el peso del

cucharon.

En cuanto al tamao de los equipos comerciales, usualmente se denominan cucharn estndar y

cucharn tipo-roca. El cucharn tipo roca usualmente tendr una construccin ms robusta a fin de

resistir a las elevadas tensiones de excavacin, siendo el labio y los dientes del cucharn

particularmente ms resistentes para un trabajo ms pesado. La pala tipo Mina-cantera puede ser

equipada con un cucharn para trabajo extra pesado, usualmente una aleacin de acero y manganeso,

la misma que pueda trabajar en materiales como taconita u otro tipo de roca muy dura y abrasiva.

Es poco prctico emplear las reglas de uso general para la seleccin del cucharn. Hay ocasiones en que

puede parecer necesario emplear un cucharn para trabajo pesado y en la prctica puede ser que

trabaje mejor un cucharn ms liviano. La experiencia previa y el criterio son ms importantes en el

planeamiento que las reglas o guas prcticas.

El factor de llenado del cucharn depende del tipo de excavacin as como tambin de tipo de material

que ser excavado. Este es a menudo calculado en base al peso unitario del material en banco y su

relacin con la capacidad nominal del cucharn. Por ejemplo, en trabajos de desbroce y en canteras la

medida in situ del banco es la base del peso unitario del material que ser excavado. Entonces el

factor de llenado ser:

Factor de llenado =

Vb

Vd

Vb = yardas cubicas de material en banco en cada paso del cucharn

Vd = capacidad nominal del cucharn en yardas cubicas

El factor de llenado del cucharn usualmente se expresa en porcentaje. En algunas ocasiones el factor

de llenado tendr un valor muy bajo, tanto como 45% para roca disparada. Para materiales con

contenidos de tierra el factor de llenado tendr un valor de 85%. Por supuesto habr ocasiones en que

un bajo factor de llenado ser resultado de circunstancias inusuales. De otra forma hay ocasiones en

donde el material se colmata bien y el factor de llenado es mayor al 100%.

La longitud de la pluma y la altura de excavacin tienen poca importancia en la produccin de la pala.

Los diseadores de palas se concentran en balancear el diseo de tal manera que sea factible conseguir

144

Minera Superficial Ing. Jorge Durant Broden - FIM

ciclos de 50 a 55 segundos para una pala de desbroce y un radio de giro de 90. Las palas para Minacantera y las palas comerciales tienen la suficiente potencia para conseguir ciclos mximos de 20 a 25

segundos en un giro de 90. Siendo por lo tanto el ngulo de giro el factor ms importante que puede

incrementar significativamente el tiempo del ciclo. De esta manera, en la prctica operativa el principal

criterio para posicionar la pala es mantener al mnimo el ngulo de giro.

EFICIENCIA APROXIMADA DEL CUCHARON EN VARIOS TIPOS DE MATERIAL

Condiciones: Excavando un frente de longitud suficiente a fin de permitir que el cucharn o el balde cargue a su

capacidad. Se deben considerar cucharones con cargas ms pequeas cuando se excavan bancos ms pequeos,

especialmente con cucharones de gran capacidad. Se pueden emplear mayores factores de cucharon al operar

equipos de mayores dimensiones.

Excavacin Fcil

Excavacin Media

Excavacin Difcil

Roca

Factor de cucharn:

Factor de cucharn:

Factor de cucharn:

Factor de cucharn:

85 100%

80 90%

70 80%

40 60%

Materiales sueltos,

Materiales ms duros, de

Materiales que requieren

Roca disparada,

suaves, de libre

fcil excavacin sin el

de una fragmentacin

materiales voluminosos,

movimiento.

empleo de voladura; se

previa mediante voladura

los cuales pueden originar

Capas compactadas, que

fragmentar en grumos

ligera. Fragmentos ms

considerables espacios

llenarn el cucharon a su

originando espacios

voluminosos y de

vacios en el cucharn y

capacidad, formando una

vacios en el cucharn

penetracin ms difcil,

son difciles de penetrar.

ruma.

ocasionan espacios vacios

La ruma compensa el

en el cucharn.

esponjamiento del

material.

Arena seca o fina. Arena

Arcilla hmeda o seca.

Caliza bien fragmentada,

Pizarra dura, consolidada.

hmeda o grava pequea. Grava gruesa.

arena, roca y otras rocas

Caliza.

Material compactado.

Grava arcillosa

disparadas.

Granito.

Tierra suelta.

compactada.

Pizarra disparada.

Arenisca.

Lodo.

Tierra compactada.

Formaciones minerales

Taconita.

Arena arcillosa.

Carbn antracita.

(no de tipo rocoso) que

Conglomerados.

Cenizas o escorias.

requieren de voladura.

Caliche.

Carbn bituminoso.

Arcilla dura, hmeda,

Cualquiera de los

Material muy bien

pegajosa.

anteriores, fragmentados

fragmentado.

Grava con grandes

en grandes pedazos

bolones.

mezclados con finos y

Suelos arcillosos

tierra.

hmedos.

Grava cementada.

PALAS DIESEL

Las palas diesel son utilizadas principalmente en trabajos de corta duracin, en ubicaciones remotas, o

en donde sea poco prctica la aplicacin de equipos elctricos, o donde no sea prctico el empleo de

cables de alimentacin elctrica. La movilidad de estas mquinas es buena, por lo que se aplican con

ventaja en donde se requiera de frecuentes traslados del equipo a mayores distancias. Sin embargo la

tasa de produccin se ve afectada por los aparatos de control mecnico y el desgaste. Estas mquinas

comparten las ventajas de todas las palas p.ej. elevadas tasas de produccin, capacidad de trabajar con

diversos tipos de material y la habilidad de operar en ambientes adversos de excavacin.

PALAS ELECTRICAS

En operaciones en donde el trabajo este confinado en reas comparativamente pequeas por un

determinado nmero de aos, generalmente se prefieren las palas elctricas. Estos trabajos incluyen

145

Minera Superficial Ing. Jorge Durant Broden - FIM

operaciones en open pit, canteras y tajos. La economa en el mantenimiento y la mayor confiabilidad del

equipo son los factores determinantes en su seleccin.

Las palas elctricas tienen la ventaja de contar con un sistema de control unificado, una eficiente

utilizacin de la energa, pocos conversores de energa y tiempos de ciclo ms rpidos.

En cuanto a los motores elctricos se debe mencionar que los motores AC son ms rpidos que los

motores DC debido a la ausencia de lmites de conmutacin, lo cual posibilita que las maquinas AC

operen con mayores torques; lo cual se traduce en menores tiempos de giro y mayores velocidades al

momento de bajar el cucharon. As mismo los equipos AC han demostrado tener disponibilidades

elctricas mayores a 98%; comparando estos resultados con los equipos DC esto implica que el tiempo

medio entre fallas se extiende y se reduce el tiempo medio en reparacin. Generalmente el

mantenimiento necesario se limita a un engrase y reemplazo de las rodaduras cada 30,000 horas

Actualmente hay dos tipos de motores, diesel y elctricos. Las maquinas comerciales ms pequeas,

especialmente las retroexcavadoras se est extendiendo el uso de transmisiones hidrulicas,

extendindose esta a aplicaciones de mayores dimensiones. Ms an, algunos fabricantes emplean

diferentes sistemas de engranaje, tal como el engranaje elctrico tipo Eddy tanto en su versin elctrica

como en su versin diesel. Tales sistemas de accionamiento han sido aceptados en varias operaciones. A

pesar de todas estas variantes, la clasificacin ms lgica consiste en las dos principales divisiones para

el accionamiento. Tal como fue mencionado, las mquinas de accionamiento elctrico usualmente

disponen de un sistema de control de velocidad Ward-Leonard para motores elctricos de corriente

continua; en donde cada movimiento (giro, avance e izaje) es accionado mediante diferentes motores

elctricos, cada uno de ellos controlado de manera separada. El trmino Diesel-elctrico usualmente

implica un conjunto de generadores elctricos en lnea con grupos de motores elctricos. Estos no han

sido ampliamente aceptados debido a su elevado costo de inversin y a un comparativamente mayor

costo de operacin. Sin embargo, algunas operaciones justifican estos mayores costos debido a que no

pueden operar sistemas con cables de alimentacin y en donde factores tales como el control elctrico

Ward-Leonard sea deseable.

SELECCIN DE EQUIPOS DE CARGUIO

Existen cuatro grupos de factores efectivos en el momento de seleccionar equipo para el carguo en

minera superficial (estos factores son de igual manera aplicables al momento de seleccionar equipo de

carguo en mina subterrnea):

1.

2.

3.

Factores de performance: estos factores estn directamente relacionados con la productividad

de la maquina e incluyen la velocidad del ciclo o ciclo de carguo, energa disponible

(electricidad), rango de maniobra para la excavacin, capacidad del cucharn, velocidad de

desplazamiento, disponibilidad del equipo

Factores de diseo: estos factores pueden proporcionar un rango de opciones en cuanto a la

calidad del equipo y aplicabilidad del plan detallado incluyendo la complejidad de operacin del

equipo y la facilidad de acceso a las partes en las operaciones de mantenimiento y/o

reparacin, nivel tecnolgico utilizado.

Factores de soporte tcnico: en algunas oportunidades en la evaluacin de una maquina es

beneficioso considerar los factores del soporte tcnico y disponibilidad de repuestos para la

reparacin y el mantenimiento de los equipos. Las consideraciones ms importantes son un

fcil mantenimiento, habilidades especiales requeridas, disponibilidad y fcil acceso de los

repuestos necesarios y servicios de parte de los fabricantes.

146

Minera Superficial Ing. Jorge Durant Broden - FIM

4.

Factores de costo: cualitativamente es muy probable que este factor sea determinante para la

seleccin del equipo. Los costos estarn definidos en minera y en construccin mediante el

empleo de mtodos estndares de estimacin. Se obtendrn resultados exactos y significativos

en caso de emplear diferentes teoras de estimacin, tales como: ciclo de vida, tasa de inters,

inflacin, combustible, mantenimiento y reparacin. El mtodo general para la determinacin

de los costos consiste en determinar los costos operativos totales y los costos de capital en

trminos de $/h y traducirlos en $/tonelada o $/m 3.

VENTAJAS Y DESVENTAJAS DE LAS PALAS

VENTAJAS

DESVENTAJAS

3

1. Bajo costo de capital por m

1. Necesita de pisos firmes.

de capacidad de cucharn, sin

2. Poca estabilidad ante

embargo cuando se considera

malas condiciones de piso.

la longitud de la pluma o el

3. No puede ejecutar

peso de la mquina, los

fcilmente cortes tipo

costos de capital son

cajn.

equivalentes.

4. Poca movilidad.

2. Mejor excavacin de material

pobremente disparado y de

mayor densidad.

3. Fcil mantenimiento.

MAQUINA

Palas de cable

COMPARACION DE EQUIPOS DE CARGUIO EN MINA SUPERFICIAL

VENTAJAS

DESVENTAJAS

1. Probadas en rocas duras y

1. Falta de movilidad.

densas.

2. Elevado costo de capital.

2. Bajos costos operativos.

3. Pobre capacidad de limpieza de

3. Menor sensibilidad a un pobre

piso.

mantenimiento.

4. No puede sortear gradientes

4. La fatiga del operador no

elevadas.

constituye un problema serio.

5. Afectadas por obsolescencia.

5. Bajas presiones en el terreno.

6. Larga vida til.

Palas hidrulicas

1.

2.

3.

4.

5.

Excelente fuerza de empuje.

Puede minar selectivamente.

Elevado factor de llenado.

Buena capacidad de limpieza.

Buena capacidad de maniobra

para una adecuada operacin.

6. Poco tiempo de ensamblado.

1. Vida til relativamente corta.

2. Elevados costos de

mantenimiento.

3. Elevado costo inicial.

Cargador frontal

1.

2.

3.

4.

1. No es adecuado para roca dura

y densa.

2. Elevados costos operativos y de

neumticos.

3. El rea de excavacin debe

mantenerse limpia.

4. Alta fatiga del operador.

5. Vida til corta.

Excelente movilidad.

Elevada versatilidad.

Bajos costos de capital.

Puede operar en gradientes

moderadas.

PALAS ELEMENTOS DE OPERACIN

147

Minera Superficial Ing. Jorge Durant Broden - FIM

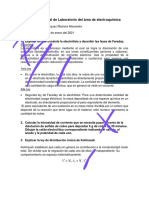

A fin de proceder al clculo de la productividad de palas es necesario conocer cules son los elementos

de la operacin de dichos equipos, por lo que a continuacin se explica cada uno de ellos, los cuales

estn referidos a la siguiente figura.

1.

2.

3.

4.

5.

6.

7.

8.

9.

10.

11.

12.

13.

14.

15.

16.

17.

18.

19.

Lnea de piso: lnea horizontal que determina el nivel del piso del banco.

Eje vertical de rotacin de la tornamesa: lnea de eje perpendicular imaginaria que llega a la

lnea del piso y que determina el punto de rotacin de la tornamesa.

Eje vertical de la montura de la pluma: eje vertical y paralelo al eje de rotacin y que imaginariamente llega al piso y determina el punto inicial de arranque del cucharn con el material

de carguo. Para una correcta operacin, lo que permitir un obtener un buen nivel del piso, es

recomendable iniciar la excavacin 30 cm. por detrs de este eje.

As mismo este eje determina la altura mnima de excavacin; la que asegura el llenado

completo del cucharn en una operacin. Para el cumplimiento de esta condicin la altura del

banco para palas de 6 Yd3 no debe ser menor a 6 m y para las palas de 12 Yd3 la altura mnima

es de 7 m.

Eje vertical y horizontal de la polea de la pluma: interseccin de ambos ejes que determinan la

altura mxima de trabajo efectivo de la pala.

Cresta del banco: lnea que determina el perfil horizontal superior, que con la lnea horizontal

del piso establece la altura del banco.

Perfil del material en reposo: lnea que determina el perfil que adopta el material fracturado

despus del disparo, comnmente 45 de inclinacin.

Altura del banco: distancia perpendicular entre la cresta y la lnea del piso, en Tintaya la altura

del banco se ha fijado en 10 m. Segn la condicin de seguridad la altura del frente del banco

no debe sobrepasar 1.5 veces la altura mxima de excavacin. Lo que significa que para las

palas de 6 Yd3 esta altura no deber sobrepasar 10.5 m y para las palas de 12 Yd 3, la altura

mxima es de 12 m.

Pie del banco: interseccin del perfil vertical del banco con la lnea del piso.

Eje de corte del banco: lnea media en la altura del banco, cuando el material adopta el perfil

de reposo.

Angulo de llenado: ngulo de 45 que recorre el cucharn en forma vertical ascendente para

quedar totalmente lleno.

Eje circular de mximo alcance horizontal: para el vaciado, determina el giro del cucharn por

el centro de la tolva del camin y a una altura capaz de descargar el material en el centro

mismo de la tolva. Para las palas de 6 Yd3 es de 7.7. m y para las palas de 12 Yd3 es de 12 m.

Eje central de ataque frontal: lnea de eje central que delimita las operaciones de izquierda al

centro y de derecha al centro.

Arco delimitador secuencial: arco que delinea la zona secuencial y ordenada de cada cucharn

al excavar y cargar al camin.

Radio de giro: alcance horizontal del vaciado.

Radio de giro de mxima excavacin.

Camiones.

Lnea del pie del talud: punto de inicio de llenado del cucharn en la posicin de ataque frontal.

Eje horizontal: perpendicular al eje de giro.

Eje central de la tolva del camin: lnea de eje que contina la lnea 11 para dar una correcta y

segura posicin del camin antes de cargarlo.

UBICACIN DE LA PALA

148

Minera Superficial Ing. Jorge Durant Broden - FIM

La pala elctrica puede adoptar dos posiciones frente al banco:

1.

Posicin de ataque paralela. Esta posicin es adoptada cuando las condiciones en el banco solo

permiten un arco muy reducido. La pala es ubicada en forma paralela al frente del banco bajo

dos conceptos:

a) Las orugas se desplazan en lnea recta y paralela al pie del talud.

b) La misma posicin, pero con el cucharn excavando mientras avanza.

2. Posicin de ataque frontal. Esta posicin permite utilizar mejor la pala, abarcando una mayor

rea de carguo frente al material disparado.

La pala tiene opcin de trabajar en semi-circulo y cargar a ambos lados (derecha e izquierda),

los respectivos camiones. En esta posicin la pala tiene un giro libre de 90 grados a la derecha

o a la izquierda con el cucharn cargado.

Esta posicin es ptima por permitir cargar dos camiones, mientras uno est recibiendo

material en la tolva, el otro tiene tiempo de cuadrarse y aprestarse a ser cargado.

CONDICIONES PARA UNA EFICIENTE OPERACION

Para una correcta operacin de la pala se deben observar los siguientes puntos:

1.

2.

3.

Ubicar la pala de tal manera que los dientes del cucharn queden 30 cm ms atrs del eje

vertical.

Determinar el mximo radio de alcance, para la excavacin y el carguo. Para las palas de 6 Yd 3

el radio mximo es de 8 m y para las de 12 Yd3 es de 12 m.

Determinar el mximo radio de giro horizontal para ubicar correctamente los camiones.

149

Minera Superficial Ing. Jorge Durant Broden - FIM

4.

5.

6.

Colocar el cucharn en posicin de ataque al mismo borde del talud y ambas orugas

completamente perpendiculares con el material a excavarse.

Atacar para iniciar la excavacin y el llenado del cucharn. Una vez que el cucharn este lleno

retraerlo e izarlo a la altura de giro para descargar el material en el centro de la tolva del

camin.

3

3

Para las palas de 6 Yd la altura mxima de descarga es de 7 m y para las palas de 12 Yd esta

altura es de 8 m.

Iniciar el giro con una aceleracin uniforme hasta llegar a un punto ptimo en el cual la pala

puede deslizar el cucharn hasta el punto cntrico de la tolva y descargar. La mxima eficiencia

y el mnimo dao al mecanismo de giro son el resultado directo de un cuidadoso control del

ciclo de giro.

Al terminar de excavar y cargar el material del arco delimitador secuencial, este representa un radio

efectivo de 2.5 a 3.0 m. Esta es la dimensin que hay que avanzar con la pala para continuar con la

secuencia operacional. Al finalizar de cargar es necesario dejar completamente limpio el piso; ver si el

perfil del banco presenta rajaduras profundas en su parte superior, desquinchar estas rocas si es

necesario. Una vez desquinchado se deber limpiar nuevamente el piso.

CICLO DE TRABAJO

Se denomina ciclo de trabajo de la pala a los movimientos que esta debe efectuar para descargar en la

tolva del camin. Los factores que afectan el tiempo de ciclo de la pala son:

a)

Tipo de material disparado y su fracturacin.

150

Minera Superficial Ing. Jorge Durant Broden - FIM

b) Angulo de giro, como norma general cada 15 de ngulo de giro de la pala representa en

tiempo un segundo adicional.

c) Caractersticas personales del operador.

d) Ancho del piso para proporcionar disponibilidad del espacio operacional para la pala y los

camiones.

Para estudiarlo mejor, se ha dividido al ciclo de la pala en los siguientes movimientos:

a)

Empuje: El empuje comienza con la pala en posicin inferior. Para una adecuada excavacin se

debe iniciar el empuje con el cucharn 30 cm por detrs del eje de la montura del brazo y

cortar con el borde dentado del cucharn un arco que atraviese el frente del material.

b) Giro: El movimiento de giro comienza tan luego el cucharn est completamente lleno e izado

sobre el piso del banco; entonces se desplaza lateralmente hasta la tolva del camin.

c) Descarga: Una vez que la pala ha deslizado el cucharn hasta el punto cntrico de la tolva del

camin, se procede a descargar el cucharn.

d) Retorno: El medio ciclo de giro, con el cucharn vacio, se realiza a plena velocidad establecida.

En este giro de retorno, el cucharn debe simultneamente regresar y descender al talud para

adoptar la prxima posicin de excavacin.

CALCULO DE LA PRODUCTIVIDAD DE PALAS

La productividad de las palas vara de acuerdo al tipo de material que se est excavando, a su grado de

fragmentacin; as como tambin a la posicin que asuma la pala con respecto al frente y el ngulo de

giro que se emplee para llevar el cucharn hasta el centro de la tolva del camin.

Para estimar la productividad de palas podemos emplear las siguientes formulas:

Cantidad de pasadas por camin:

C.P. =

CUV

CUB

151

Minera Superficial Ing. Jorge Durant Broden - FIM

CUV:

CUB:

Carga til por volquete

Carga til por balde

Para el clculo de la productividad de palas tenemos:

Yd3/h (Palas) =

E:

F:

D:

SF:

A:

TS:

CC:

3600 CC E F D A S F

TS

Eficiencia combinada equipo-operador

Factor de llenado del cucharn

Factor de correccin por profundidad de corte

Factor de esponjamiento del material

Angulo de giro

Tiempo del ciclo en segundos

Capacidad de cuchara

Para el clculo de la productividad en caso de cargador frontal podemos emplear:

Yd /h (Cargador frontal) =

TM:

60 CC

E F SF

TM

Tiempo del ciclo en minutos

As mismo para el clculo de los factores de correccin a aplicarse disponemos de las siguientes tablas:

Eficiencia de Equipo

% Factor

Buena

90 0.9

Promedio 80 0.8

Pobre

70 0.7

Eficiencia de Operador

%

Factor

Buena

100 1.00

Promedio 85

0.85

Pobre

65

0.65

Equipo

Eficiencia Combinada Equipo-Operador (E)

Operador

Buena Promedio Pobre

Buena

0.9

0.77

0.59

Promedio

0.87

0.68

0.52

Pobre

0.7

0.60

0.45

Para el clculo del factor de llenado del cucharn podemos aplicar los siguientes criterios:

Porcentaje de Llenado de Cucharn y/o canguiln

Excavacin fcil:

Arena seca, grava menuda, tierra

Cuchara

45 110% suelta, arcilla arenosa, carbn, cenizas

Canguilones

45 110%

Excavacin media:

Grava gruesa, arcilla seca, tierra y

Cuchara

85 -90%

arcilla compacta, antracita, arcilla

Canguilones

80 90%

mojada.

152

Minera Superficial Ing. Jorge Durant Broden - FIM

Excavacin algo difcil:

Cuchara

Canguilones

Excavacin difcil:

Cuchara

Canguilones

70 80%

65 75%

50 75%

40 65%

Caliza bien fragmentada, mineral bien

fragmentado, grava con cantos

grandes, conglomerado.

Mineral, caliche, caliza mal

fragmentada, granito, taconita, rocas

volcnicas.

Para el clculo del factor de correccin por profundidad de corte empleamos la siguiente tabla:

Material

Barro

hmedo

arenoso

Tierra

grava

arcilla

Tierra

comn

Arcilla

dura

Arcilla

hmeda

Pala

Dragalina

Factor de correccin por profundidad de corte (D)

3

Capacidad de cuchara Yd

3/8

1

1

3.8

4.6

5.3

6.0

7.4

5.0

5.5

6.0

6.6

7.7

2

7.8

8.0

2

8.4

8.5

Pala

Dragalina

3.8

5.0

4.6

5.5

5.3

6.0

6.0

6.6

7.4

7.7

7.8

8.0

8.4

8.5

Pala

Dragalina

Pala

Dragalina

Pala

Dragalina

4.5

6.0

6.0

7.3

6.0

7.3

5.7

6.7

7.0

8.0

7.0

8.0

6.8

7.4

8.0

8.7

8.0

8.7

7.8

8.0

9.0

9.3

9.0

9.3

9.7

9.5

11.5

11.3

11.5

11.3

10.2

9.9

12.2

11.8

12.2

11.8

11.2

10.5

13.3

12.3

13.3

12.3

Equipo

Para el clculo del esponjamiento podemos emplear:

Material

Caliche.

Cemento Prtland.

Escoria de horno de fundicin.

Carbn, cenizas y clinkers.

Arcilla, compactada natural.

Arcilla, seca y excavada.

Arcilla y grava, seca.

Arcilla y grava, hmeda.

Carbn, antracita.

Carbn, bituminoso.

Carbn de piedra.

Concreto.

Concreto, hmedo.

Mineral de cobre.

Tierra seca

Tierra, marga, limo.

Tierra, hmeda.

Tierra, mojada.

Tierra, arena, grava.

Tierra y roca.

Granito.

Granito, seco, suelto.

Granito, hmedo, suelto.

Granito, seco, a 2.

Granito, hmedo, a 2.

Grava de banco.

Yeso (sulfato de calcio).

Peso de los Materiales

3

Lb/ yd (En Banco)

2430

2700

1540

1080

2940

1850

2700

3090

2300

1900

3240-4100

3800

1700

2100

2700

3370

3100

2500-3200

4500

4500

Lb/ yd (Suelto)

% Esponjamiento

2250

20

2210

33

1930

2200

1700

1410

650-850

2330-2950

3500-3750

2800

1250-2800

1550-1830

2080-2250

2700-2800

2640

1920-2460

2520-3000

2570

3200

2840

3380

3240

2700

40

40

35

35

40

35

15-35

15-35

20-30

20-25

18

30

50-80

65

153

Minera Superficial Ing. Jorge Durant Broden - FIM

Caliza.

Roca, bien fragmentada.

Arenisca.

Arena, seca

Arena, hmeda.

Arena, mojada.

Arena y grava, seca

Arena y grava, mojada.

Pizarra, de escolera.

Escoria.

Piedra, chancada.

Taconita.

Roca gnea oscura de grano fino.

4400

4000

3900

3250

3400

3600

3320

3900

2800

3670

3240-3920

4050-5400

5000

2660

2680

2600

2900

2980

3200

2920

3380

2100

2970

2400-2900

2900-3860

3340

65

50

50

12

14

14

14

16

33

224

35

40

50

Se hace notar que para calcular el factor de esponjamiento en base al porcentaje de esponjamiento

deberemos emplear la siguiente frmula:

SF

100

100

% esponjamie nto

Factor de correccin por ngulo de giro (D A)

Prof. De corte en

Angulo de giro

(D) ptimo

45

60

75

90

120 150

40

0.93 0.89 0.85 0.80 0.72

0.65

60

1.10 1.03 0.96 0.91 0.81

0.73

80

1.22 1.12 1.04 0.98 0.86

0.77

100

1.26 1.16 1.07 1.00 0.88

0.79

120

1.20 1.13 1.03 0.97 0.869 0.77

140

1.12 1.04 0.97 0.91 0.81

0.73

160

1.03 0.96 0.90 0.85 0.75

0.67

Capacidad

de cuchara

3

Yd

0.375

0.5

0.75

1

1.5

2

2.5

3

3.5

4

4.5

5

5.5

6

6.5

7

8

9

10

180

0.50

0.66

0.69

0.71

0.70

0.66

0.62

Tiempo de duracin del ciclo y productividad estimada (TS)

3

3

Tiempo del ciclo

Produccin (Yd /h)

Produccin (Yd /h)

90 de giro

Eficiencia 80%

Eficiencia 80%

Fcil Medio Difcil Fcil Medio Difcil Fac. Cuch % T. Ciclo Produccin

14

19

24

59

34

18

14

19

24

78

45

24

15

21

26

109

61

33

15

21

26

146

81

45

16

22

28

205

116

62

16

22

28

274

115

83

55

28

76

18

23

27

304

185

107

555

27

98

18

23

27

365

222

129

60

27

129

18

23

27

426

259

150

60

27

150

18

23

28

486

297

165

65

27

186

20

25

29

493

307

180

65

29

195

20

25

29

547

341

200

70

29

233

20

25

29

602

375

220

70

29

256

21

26

30

625

393

231

75

28

310

21

26

30

677

426

251

75

28

336

21

26

30

730

459

269

75

28

362

22

27

31

796

505

299

75

29

399

22

27

31

895

568

336

75

29

449

22

27

31

995

631

373

75

29

499

154

Minera Superficial Ing. Jorge Durant Broden - FIM

20

30

42

45

45

48

50

54

1042

1459

758

1066

463

643

75

75

48

50

603

868

Ejemplo 1.

Calcular el tonelaje que producir una pala elctrica P&H 1800 de 9 yd 3 de capacidad de cuchara trabaja

en un nivel ancho, en donde el material es fino, bien fragmentado. El cucharn se llena al 100%, de tal

manera que con 6 pasadas se llena un volquete LH M-100 (100 T). La pala esta satisfactoriamente

provista de volquetes. Los tiempos de avance y operacin son aproximadamente de 3 minutos por hora.

Durante toda la guardia la pala requiere de solamente un cambio de posicin, el que dura 15 minutos,

las esperas por volquetes son mnimas e iguales a 3 minutos por hora. Se presento una demora de 10

minutos por arreglo del cable elctrico. La duracin del ciclo de carguo es de 28 segundos.

A.

B.

C.

D.

Calculo del tiempo neto de trabajo: = 60 (3 + 3) = 54 minutos/hora.

54 minutos/hora 7 horas (horas efectivas por guardia) = 378 minutos/guardia

378 minutos/guardia (15 cambio + 10 arreglo cable) = 353 minutos/guardia

Calculo del tiempo de carguo por volquete: 6 pasadas 28 segundos/pasada 1minuto/60

segundos = 2.8 minutos/volquete.

Calculo del nmero de viajes por guardia

353 minutos/guardia 2.8 minutos/volquete = 126 volquetes/guardia

Calculo del tonelaje producido: se asume un factor de acarreo de 70 t para el volquete TH M-100

126 volquetes/guardia 70 t/volquete = 8,820 toneladas/guardia

Ejemplo 2.

Estimar las yardas cbicas por hora que puede producir una pala de 2.5 yd3 de capacidad, cuya altura

ptima de corte es de 11.2 pies. El equipo trabaja en un banco de tierra seca en donde la altura de

banco es de 9 pies (3 metros). El ngulo de giro es de 180, la eficiencia combinada de operacin del

equipo es promedio

Yd3/h (Palas) =

3600 CC E F D A S F

TS

E: Eficiencia combinada promedio = 0.68

F: Como la tierra es seca se supone que el factor de llenado del cucharn es medio = 0.90

D: A fin de hallar el % de corte empleamos, (Altura real) (Altura terica) 100 9 pies 11.2 pies

100 = 80.36 % 80%

A: De tablas obtenemos para D = 80% y angulo de giro 180, D A = 0.69

SF: De tablas obtenemos que el porcentaje de esponjamiento mnimo para tierra seca es de 15%, por lo

tanto el factor de esponjamiento ser de:

100

100 15

155

Minera Superficial Ing. Jorge Durant Broden - FIM

= 0.86

TS: El tiempo de ciclo promedio para un equipo de 2.5 yd3 y un ngulo de giro de 90 es de 23 segundos,

por lo que para un ngulo de giro de 180 ser de 46 segundos

Yd3/h =

3600 0.68 0.9 0.69 0.86

46

Yd3/h = 28.42

CARGADOR FRONTAL ELEMENTOS DE LA OPERACIN

La clave para el empleo exitoso de cualquier herramienta, depende de una adecuada asignacin del

trabajo. A fin de conseguir esto, el ingeniero de operaciones deber poseer un conocimiento actualizado

de las mejoras tcnicas, las que amplan la aplicabilidad de los diferentes equipos.

Los cargadores frontales estn disponibles en un amplio rango de tamaos y ya sea montado sobre

ruedas o sobre orugas, con traccin simple o traccin doble. El concepto original surgi al aadir un

cucharn a un tractor (orugas o ruedas) ya en existencia. Esta fue una importante experiencia para la

introduccin de la herramienta, pero esta versin bsica demostr no tener un diseo totalmente

adecuado para las cargas adicionales a soportar. A pesar de sus problemas estructurales, la aceptacin

de los clientes gener un ingreso suficiente a fin de financiar las mejoras necesarias. La evolucin de

este equipo contina en muchas maneras, incluyendo los motores, componentes de la lnea de traccin,

neumticos, bombas hidrulicas, vlvulas hidrulicas, acero estructural, etc.

Con cada mejora, se mejora la capacidad operativa de la maquina. Esto origin el concepto de

cargadores frontales a neumticos con traccin doble, incursionando de esta manera en las aplicaciones

en donde se consideraban adecuados nicamente los equipos a orugas. Estos equipos, ya sean a orugas

o neumticos, han incursionado en el campo de trabajo de las palas pequeas. Inclusive, los equipos de

mayores dimensiones compiten con las palas ms grandes. Es importante que cada aplicacin sea

156

Minera Superficial Ing. Jorge Durant Broden - FIM

cuidadosamente estudiada a fin de ubicar cada equipo en la operacin ms adecuada, obteniendo de

esta manera la mayor productividad del sistema. La performance vara ampliamente en cuanto a los

costos operativos, eficiencia de la produccin y flexibilidad de trabajo.

Los factores a ser considerados en la seleccin del equipo son:

1.

2.

3.

4.

5.

Naturaleza del material a ser movido.

Superficie sobre la cual se mover el material.

Distancia a la cual se mover el material.

Cantidad de material a ser movido.

Capacidad de uso alternativo.

Las caractersticas de los cargadores frontales sobre orugas son:

1.

2.

3.

4.

5.

6.

Velocidades de desplazamiento relativamente bajas.

Elevado costo de mantenimiento en materiales abrasivos.

Bajas presiones sobre el terreno.

Buena capacidad para trabajos en pendientes.

Elevada capacidad de excavacin.

Elevada maniobrabilidad.

Las caractersticas de los equipos a neumticos y son doble traccin son:

1.

2.

3.

4.

5.

6.

Elevada movilidad.

Costo de mantenimiento relativamente bajo.

Mayores presiones sobre el terreno que los equipos a orugas.

Mejor performance en pendientes bajas.

Capacidad de excavar y transportar su propia carga.

Requiere de un mayor espacio para maniobrar.

Las aplicaciones de estos equipos en minera superficial son:

1.

2.

3.

4.

5.

6.

7.

8.

9.

10.

11.

12.

13.

14.

Limpieza y preparacin del terreno.

Construccin y mantenimiento de las vas de acceso y las vas de acarreo.

Excavacin y carguo de la sobrecapa en zonas donde el frente sea bajo (seis metros o menos).

Como herramienta de limpieza para las palas.

Carguo del mineral en el frente.

Carguo del mineral dejado en los bolsillos por los equipos de mayores dimensiones.

Agilizar la operacin de los camiones en el tajo.

Remolcar los vehculos malogrados.

Construccin de diques.

Reubicacin de tuberas.

Reubicacin de bombas.

Mantenimiento de las rumas.

Remolcar los patines de los cables.

Carguo en las rumas.

En la prctica, estos equipos son ampliamente aceptados para la ejecucin de todos los trabajos listados

anteriormente. Se espera que este concepto contine mejorando en popularidad y que los equipos de

ms grandes dimensiones se empleen ms en el carguo del frente por las siguientes razones:

157

Minera Superficial Ing. Jorge Durant Broden - FIM

1.

2.

3.

4.

5.

Transportabilidad.

Elevada capacidad de produccin.

Costos iniciales ms bajos.

Adaptabilidad al cabeceo de minerales.

Flexibilidad en las operaciones del tajo.

A continuacin se muestra el mtodo adecuado para calcular el volumen promedio de un material

promedio acarreado por el cucharn de un cargador frontal. El resultado de los clculos es una

estimacin conservadora y realista de un volumen colmado. Estos clculos se basan nicamente en las

dimensiones fsicas del cucharn sin incluir el efecto del movimiento ejecutado por una maquina

especfica. Se ha determinado que para propsitos de clasificacin, una carga nominalmente colmada

tendr un ngulo de reposo de 2:1 cuando el cucharn se ubica en la posicin mostrada en la figura.

Esto de ninguna manera implica que el cargador frontal deber acarrear el cucharn orientado en dicha

posicin, o de que el material tendr siempre un ngulo de reposo de 2:1

Capacidad estndar del cucharn

1. Frmula

VS = AW

2 2

a b

3

Clasificacin SAE (colmado nominal)

Vr = Vs +

W

A

a, b, c

VS

VR

b2 w b 2

(a + c)

8

6

: ancho interno del cucharn en pulgadas.

: rea lateral mostrada en la figura en pulgadas2

: distancias mostradas en la figura, en pulgadas

: capacidad al ras, en pulgadas3

: clasificacin SAE, capacidad colmada en pulgadas3

Observaciones:

a) La capacidad del cucharn ser expresada en la clasificacin SAE colmada.

b) Las capacidades sern expresadas en las siguientes unidades: Dicha capacidad se expresar en

yardas cbicas para todos los tamaos mayores a de yd3, esta se expresar en pies cbicos

para todos los tamaos menores a de yd3.

Tamao de cucharn

3

< Yd

3

- 3 Yd

3

> 3 Yd

Unidad de capacidad

Pies cbicos

3

1/8 Yd

3

Yd

Las capacidades deben ser expresadas en intervalos de 1 pie 3 para cucharones por debajo de

de yarda3, intervalos de 1/8 de yarda3 para cucharones entre a 3 yardas cubicas e intervalos

de de yarda cbica para cucharones de ms de 3 yardas3. La capacidad debe expresarse

siempre como colmada.

158

Minera Superficial Ing. Jorge Durant Broden - FIM

c)

Las medidas y los clculos se muestran en las siguientes figuras. Todas las medidas lineales

estn en pulgadas y los volmenes resultantes en pulgadas cbicas. Estos debern ser

convertidos a pies3 o yardas3 de la manera que ya fue especificada. Si el valor calculado se

encuentra por debajo de uno los intervalos especificados en ms del 2%, entonces se emplear

el siguiente intervalo inferior (Ejemplo: un valor calculado de 1.95 yardas cbicas se encuentra

7

por debajo de las 2 yardas cbicas en ms del 2%, por lo tanto la clasificacin adecuada es 1 /8

de yarda cbica.

d) La capacidad al ras deber ser expresada en decimales hasta la tercera cifra significativa.

e) Conversin de unidades: 1 yd3 = 46656 pulgadas cbicas; 1 pie3 = 1728 pulgadas cbicas.

Ejemplo 3.

Una capacidad calculada de 1.95 yd3 est por debajo de las 2 yd3 en ms del 2%, por lo que, la

clasificacin adecuada basndose en las medidas y clculos es de 1 7/8 yd3

Ejemplo 4.

Calcular la capacidad colmada de la figura anterior en pulgadas cubicas.

Area AGFA = 142 n

135

= 231 pulg2

360

Area ABGA = 14 6.5 = 45.5

Area GEFG = 14 5.25 = 36.8

Area BCDEB = 16.75

30.25 42.5

= 610

2

Area A = 923.3 pulgadas2

VS = 923.3 90 2/3 8.752 42.5 =80830 pulg2 = 1.73 yd3

159

Minera Superficial Ing. Jorge Durant Broden - FIM

VR = 80,830 +

4252 90

8

42.52

8.75 16 = 93620 pulg2 = 2.01 yd3

6

Ejemplo 5.

Se necesita seleccionar un equipo de carguo adecuado para cargar volquetes a un ritmo de produccin

de 1000 yd3/h. se trabajarn dos turnos diarios de ocho horas cada uno. El material es tierra de

excavacin media.

3

Yd /h (Cargador frontal) =

60 CC

E F SF

TM

Por lo que despejamos de la anterior ecuacin para la capacidad de cuchara del cargador frontal

E: Tomamos la eficiencia promedio = 0.68

F: Tomamos el promedio de los factores de llenado mostrados en tablas = 77% (0.77)

SF: Tomando los datos de tablas y calculando el factor de esponjamiento tendremos = 0.62

CC =

1000 1.5

60 0.68 0.7 0.6

Carga esttica de balanceo

En la operacin de un cargador frontal, la carga de volteo es la carga necesaria para elevar el eje trasero

por encima del nivel del terreno:

(A) = (R.A.) = (B) (W)

En donde:

W

B

R.A.

A

: peso en libras del cucharn y su carga.

: distancia en pies, desde el eje frontal al eje de la carga.

: peso en libras sobre el eje trasero.

: distancia en pies, entre ambos ejes.

La formula SAE J-732B especifica que la carga esttica de balanceo es la mnima carga W que elevar

el eje posterior del equipo. La carga operativa no debe exceder el 50% de la mnima carga de volteo. As

160

Minera Superficial Ing. Jorge Durant Broden - FIM

mismo esta carga deber ser levantada por el sistema hidrulico del cargador en cualquier posicin del

balde. Se requiere tambin que permita una buena estabilidad del cargador cuando el mismo est

portando su carga operativa sobre una superficie llana y dura, moderadamente nivelada.

El tamao del cucharn se basa en la capacidad de carga operativa, la seleccin de este tamao para

una aplicacin en particular depende del peso especfico o densidad del material y de las condiciones

operativas. La capacidad del tamao del cucharn en yardas 3 del material suelto es igual a la capacidad

de carga operativa en libras dividida por el peso del material suelto.

Los siguientes ejemplos ilustran la importancia de utilizar tamaos de cucharn adecuados:

1.

2.

Asumamos que una maquina est siendo empleada en el manipuleo de un material poco denso

en las rumas de almacenamiento y que tiene un cucharn con una capacidad operativa para

cargas basadas en una gravedad especfica de 1,410 lb/yd3. Un trabajo alternativo podra ser el

manipuleo de un material con una densidad de 2,660 lb/yd3. En este caso la maquina ser

seriamente sobrecargada, se deber instalar un cucharn ms pequeo a fin de no exceder la

carga operativa recomendada.

De la misma manera, si en caso de que la intensin original haya sido el manipuleo del material

ms denso y de que el cucharn haya sido dimensionado para este propsito, pero que

despus este equipo se emplee en una operacin con un material menos denso; la produccin

en volumen puede ser fcilmente duplicada en caso de cambiar el cucharn a uno ms

adecuado.

El ciclo operativo para propsitos de clculo de la produccin toma en cuenta los siguientes factores:

1.

2.

3.

4.

Tiempo de excavacin.

Tiempo de transporte.

Tiempo de descarga.

Tiempo de retorno.

Adems, en caso de estar cargando camiones puede ser necesario incluir un tiempo para la maniobra

del camin.

Las maquinas son operadas en un amplio rango de condiciones de trabajo, las que pueden ocasionar

grandes diferencias en costos operativos y de posesin; particularmente en los costos relacionados con

los neumticos o con las orugas. Los fabricantes pueden proveer neumticos adecuados a fin de

proporcionar la mxima eficiencia y el costo optimo para varias condiciones de trabajo, es por ello

importante equipar la maquina con los neumticos adecuados. Por ejemplo, los neumticos para

trabajo en roca no son adecuados para el trabajo en arena y viceversa. As mismo hay una gran

diferencia en cuanto a los costos de los neumticos dependiendo de sus especificaciones.

Adems del costo inicial del neumtico, hay una diferencia en cuanto a su vida til bajo diferentes

condiciones de trabajo:

Tipo de terreno

Roca y pizarra

Arcilla

Arena

Horas operativas

antes de reencauche

1250 2750

3000 5000

5000 8500

161

Minera Superficial Ing. Jorge Durant Broden - FIM

162

Minera Superficial Ing. Jorge Durant Broden - FIM

163

Minera Superficial Ing. Jorge Durant Broden - FIM

DIMENSIONAMIENTO DE LA FLOTA

Dentro de las operaciones unitarias el carguo y transporte es la que abarca mayor cantidad de anlisis,

ya que se encuentran directamente ligadas entre s, por lo tanto el dimensionamiento de la flota

considera las dos operaciones unitarias como un conjunto, debiendo recurrir al anlisis de distintas

combinaciones de equipos compatibles entre s y con la operacin.

Dependiendo de las caractersticas de la explotacin, muchas alternativas de equipos quedarn fuera

del anlisis, lo cual representa el primer paso de nuestro dimensionamiento (definir lmites tcnicos y/o

econmicos a los equipos a evaluar). Muchas veces slo es posible descartar una alternativa despus de

haber evaluado econmicamente la flota de carguo y transporte, lo cual introduce una dificultad

adicional al requerir una evaluacin ms acabada de una flota que finalmente sera descartada.

El rendimiento requerido por la explotacin es el primer dato que permitir disear la operacin

unitaria y definir el rendimiento de los equipos para cumplir con el plan del perodo. Junto con ello

necesitamos las caractersticas bsicas de la explotacin (dimensiones de diseo, perfiles de transporte,

pendientes, reas disponibles, resistencia a la rodadura, limitantes de estabilidad por pesos mximos,

otras limitantes, etc.).

164

También podría gustarte

- Geología - Cuadrangulo de Putina (30x) y La Rinconada (30y), 1996Documento178 páginasGeología - Cuadrangulo de Putina (30x) y La Rinconada (30y), 1996Abraham MaytaAún no hay calificaciones

- PUNODocumento170 páginasPUNOdaveAún no hay calificaciones

- El OficioDocumento3 páginasEl Oficiodave0% (1)

- Propuesta de Planeamiento Estrategico de MinaDocumento14 páginasPropuesta de Planeamiento Estrategico de MinaPepe RojasAún no hay calificaciones

- Las Partes de Una CartaDocumento1 páginaLas Partes de Una CartadaveAún no hay calificaciones

- Mena Alejandro Minado SubterraneoDocumento91 páginasMena Alejandro Minado SubterraneoErica AdamsAún no hay calificaciones

- La MonografíaDocumento7 páginasLa MonografíadaveAún no hay calificaciones

- Planeamiento y Control de ProducciónDocumento13 páginasPlaneamiento y Control de ProduccióndaveAún no hay calificaciones

- Prefijo Latinocb DsDocumento2 páginasPrefijo Latinocb DsdaveAún no hay calificaciones

- Congreso de Mineria Taladros Largos PDFDocumento17 páginasCongreso de Mineria Taladros Largos PDFJimmy Antony Quipuscoa SalazarAún no hay calificaciones

- Sublevel Stopping CuerposDocumento42 páginasSublevel Stopping CuerposLuisAlfredoLeónCastillo100% (1)

- Metodo Por Camaras y PilaresDocumento25 páginasMetodo Por Camaras y Pilaresgarciamp14Aún no hay calificaciones

- 11 Carguio y Transporte2 NewDocumento43 páginas11 Carguio y Transporte2 NewMarcos R. SihuacolloAún no hay calificaciones

- Clase 09 Sehk,.lnjeccion de Equipos MinerosDocumento39 páginasClase 09 Sehk,.lnjeccion de Equipos Minerosdave0% (1)

- Materiales y Equipos UtilizadosDocumento6 páginasMateriales y Equipos Utilizadosmiguel huamanAún no hay calificaciones

- Expert Talks - Pruebas en Sistemas de Distribución Industrial Con El Compano 100Documento43 páginasExpert Talks - Pruebas en Sistemas de Distribución Industrial Con El Compano 100cocanavAún no hay calificaciones

- TeSys Deca - Frame 3 - GVAD0110Documento3 páginasTeSys Deca - Frame 3 - GVAD0110lllcccmmmAún no hay calificaciones

- MF 1: Replanteo de Instalaciones Solares Fotovoltaicas: UF1 1. ElectrotecniaDocumento104 páginasMF 1: Replanteo de Instalaciones Solares Fotovoltaicas: UF1 1. Electrotecniagam3rsbejAún no hay calificaciones

- No Dis Ma 7507Documento24 páginasNo Dis Ma 7507Pedro SantanaAún no hay calificaciones

- Protocolo de Balanceo de CargaDocumento1 páginaProtocolo de Balanceo de CargaM Tapia Cc100% (1)

- Transistores 555Documento3 páginasTransistores 555stalynAún no hay calificaciones

- Reglas de Seguridad Laboratorio Electromecánica UPDocumento16 páginasReglas de Seguridad Laboratorio Electromecánica UPxavier lopezAún no hay calificaciones

- Examen F ElectroquímicaDocumento4 páginasExamen F ElectroquímicaMariana Alexandra Martínez MárquezAún no hay calificaciones

- Manual Funcionamiento Basico Kinetix 5500Documento254 páginasManual Funcionamiento Basico Kinetix 5500Jorge Rubio100% (1)

- Tarea 1 ElectricidadDocumento19 páginasTarea 1 Electricidadesquizofremico na mentiraAún no hay calificaciones

- Formato IEEEDocumento3 páginasFormato IEEErogerAún no hay calificaciones

- Accionamientos Laboratorio 4 Secuencias Automaticas PDFDocumento15 páginasAccionamientos Laboratorio 4 Secuencias Automaticas PDFCristian Gabriel Ascencio AcevedoAún no hay calificaciones

- D400u - 120 208 Consulsa Proyecto IntaDocumento4 páginasD400u - 120 208 Consulsa Proyecto IntagezsniAún no hay calificaciones

- Soluciones Tema 5Documento4 páginasSoluciones Tema 5Óscar Morchón FuentesAún no hay calificaciones

- Cuestionario 03Documento4 páginasCuestionario 03Juan Jiménez Nieto (1º BACH A)Aún no hay calificaciones

- Piso TecnologicoDocumento16 páginasPiso TecnologicoJosé AcostaAún no hay calificaciones

- Ict06 Tarea1Documento7 páginasIct06 Tarea1Jarvi gil100% (2)

- Rectificador de doce pulsos en serie: medición de parámetrosDocumento16 páginasRectificador de doce pulsos en serie: medición de parámetrosDiego A CruzAún no hay calificaciones

- Arranque Con ReactanciasDocumento1 páginaArranque Con ReactanciasJoe Bhananass0% (1)

- Circuitos Con Resistencias Eléctricas en Serie y ParaleloDocumento7 páginasCircuitos Con Resistencias Eléctricas en Serie y ParaleloSOFIA ARAGON JURADOAún no hay calificaciones

- 1ºunidad AlimentadoresDocumento24 páginas1ºunidad AlimentadoresSebastian Maltez AmazaAún no hay calificaciones

- Electronicos2 Labo 5 PrevioDocumento4 páginasElectronicos2 Labo 5 PrevioJhulian VillafuerteAún no hay calificaciones

- Cuestionario 3Documento5 páginasCuestionario 3Agustin CamachoAún no hay calificaciones

- IntelliFlo VSF SP OMDocumento36 páginasIntelliFlo VSF SP OMHernan VillanuevaAún no hay calificaciones

- Cotización Camaras FODocumento2 páginasCotización Camaras FOJimmy Franz ParedesAún no hay calificaciones

- 2.1 Ejercicios Principio de Funcionamiento Tipos y Construcion de TransformadoresDocumento10 páginas2.1 Ejercicios Principio de Funcionamiento Tipos y Construcion de TransformadoresLeslie MedinaAún no hay calificaciones

- Manual TV LG 37LH3000 - ZA PDFDocumento180 páginasManual TV LG 37LH3000 - ZA PDFChusvalAún no hay calificaciones

- Ledvance Floodlight Performance HW LatamDocumento5 páginasLedvance Floodlight Performance HW LatamLuis Oswaldo Vargas LaurenteAún no hay calificaciones