Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Tecnicas de Ingenieria

Cargado por

Marco CruzTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Tecnicas de Ingenieria

Cargado por

Marco CruzCopyright:

Formatos disponibles

Marielys Villavicencio

Ci: 10254462.

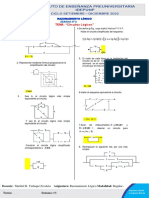

Titulo: Impacto de la aplicacin efectiva de las tcnicas de Ingeniera

de Confiabilidad en los Activos, de la organizacin, a travs de la

creacin o mejora de la unidad de Gerencia de Ingeniera de

Mantenimiento.

Resumen

Este trabajo se enfoca en el Diagnstico proactivo e integrado de

equipos, procesos y/o sistemas, como la base fundamental del

mantenimiento . Se define Diagnstico proactivo e integrado como

un proceso que busca caracterizar el estado actual y predecir el

comportamiento futuro de equipos, sistemas y/o procesos, mediante el

anlisis del historial de fallas, los datos de

condicin y datos tcnicos, con la finalidad de identificar las acciones

correctivas y proactivas que puedan efectivamente optimizar costos a

travs de la sistemtica reduccin de la ocurrencia de fallas y eventos

no deseados, y minimizar en consecuencia, su impacto en el negocio

medular.

Adicionalmente, se destaca a la Ingeniera de Confiabilidad como el

marco terico-conceptual en el que conviven las metodologas y

tcnicas para lograr este fin; y como un proceso de mejora continua,

que incorpora, en forma sistemtica, avanzadas herramientas de

diagnstico, metodologas basadas en confiabilidad y el uso de

nuevas tecnologas, en la bsqueda de optimizar la planificacin y la

toma de decisiones.

Ingeniera de Confiabilidad; porque una de las mejores formas para

agregar valor; es evitar que se destruya

Introduccin

El Mantenimiento tiene uno de los mayores costos operativos

controlables, en la industria intensiva en capital. Es a su vez, una

funcin crtica del negocio que impacta sobre el riesgo comercial,

volumen de produccin, calidad de produccin, costos operacionales,

seguridad y riesgo medioambiental. Por ello el Mantenimiento, es

visto, en organizaciones lder, no slo como un costo que debe ser

evitado, sino en conjunto con la Ingeniera de Confiabilidad, como una

funcin impulsora de los negocios. Est considerado como un aporte

valioso asociado al negocio, que contribuye a la productividad de los

activos y al mejoramiento continuo del desempeo de los mismos. El

dilema que la mayora de nosotros encaramos (y normalmente, no es

de nuestro entorno de responsabilidades); consiste en que somos

gestores, que aisladamente debemos mejorar la confiabilidad, dentro

de organizaciones que escasamente disponen de recursos suficientes

para mantener las plantas en funcionamiento.

Planteamiento del Problema

Una de las consideraciones dominantes para la implementacin de un

programa de mantenimiento debe ser desarrollar un caso de negocio.

Esto es un desafo para cualquier tcnico de mantenimiento o de

confiabilidad, supervisor o gerente. Con frecuencia, el caso del

negocio para invertir en mantenimiento se subestima porque el

impacto de la produccin es ignorado. La evaluacin del impacto de la

produccin requiere generalmente un modelo de simulacin, algo que

la mayora de los profesionales de mantenimiento y la confiabilidad no

tienen. Adems, desarrollar un modelo detallado requiere tpicamente

por lo menos 4 horas (si los datos estn disponibles) a algunas

semanas (si los datos no estn fcilmente disponibles). Esto pone las

iniciativas del mantenimiento y confiabilidad en una desventaja en la

competencia por los recursos. Los profesionales del mantenimiento y

de confiabilidad necesitan una manera rpida de construir casos

realistas de negocios

Es por ello que:

La Ingeniera Conduciendo a la Confiabilidad (ICC) es el nuevo

mtodo para el futuro de la confiabilidad.

Usar un sistema de calificacin de la condicin crtica de la planta u

Empresa, con la maquinaria actual es un excelente acercamiento para

priorizar la importancia del equipo, de la automatizacin, para el

sistema en que se basa dicha organizacin.

Modelo a la hora de Toma de Decisiones en Mantenimiento

En aos recientes, grandes corporaciones especialmente del sector de

hidrocarburos y de la

industria de procesos, han volcado su atencin hacia el modelo de

decisin Costo Riesgo,

debido a que el mismo permite comparar el costo asociado a una

accin de mantenimiento contra

el nivel de reduccin de riesgo o mejora en el desempeo debido a

dicha accin.; en otras

palabras, el modelo permite saber cuanto obtengo por lo que gasto.

MTODOS QUE UTILIZA LA EMPRESA A BASADOS EN LA

PLANEACIN DE LA OPTIMIZACIN DEL MANTENIMIENTO, QUE

GARANTIZAN LA CONFIABILIDAD

PMO

Desde mediados de los 90s el mundo industrial se ha visto con un

incremento en popularidad de procesos conocidos como Planeacin

de la Optimizacin del Mantenimiento (Planned Maintenance

Optimization PMO). Existen algunas variantes de los procesos del

PMO y algunos son ms slidos que otros. Sin embargo son

tpicamente, racionalizacin y revisin de procesos que inician con el

programa de mantenimiento existente (formal o informal) o el

programa recomendado por el distribuidor del equipo. Adems del

proceso de racionalizacin pura, algunos procesos tambin identifican

y analizan los modos de falla que no son manejados por el programa

de mantenimiento existente y crean la misma salida del programa de

mantenimiento como SAE JA 1011 RCM con los mismos o similares

beneficios (Turner, 2001). PMO2000 es uno de esos procesos

FMEA

FMEA (Failure Mode and Effects Analysis, por sus siglas en ingles. En

espaol modos de falla y anlisis de efectos) es uno de varios

mtodos usados para evaluacin de riesgos y manejo de riesgo

operacional empresarial. FMEA tambin hace una parte dominante en

QS 9000.

OCR

Las empresas que hoy en da son ejemplo en su negocio, han

aprendido que para ser lderes en materia de Confiabilidad y Calidad,

debe trabajarse en la creacin de una organizacin con una fuerte

cultura de solucin de problemas y optimizacin de procesos, con

nfasis en aquellos que presenten mayores impactos en el negocio.

Por tal motivo, la metodologa o tcnica conocida como Optimizacin

Costo-Riesgo (OCR), representa una alternativa altamente efectiva y

eficiente para realizar estudios con resultados de gran impacto en la

Confiabilidad del proceso o rea del mismo donde se utilice. Las

tcnicas de OCR nos permiten modelar y analizar distintos

escenarios, con el fin de poder determinar el momento oportuno para

realizar una actividad (mantenimiento, inspeccin, reemplazo, servicio,

entre otros), conocer la viabilidad econmica de algn proyecto o

inversin, determinar el nmero ptimo de repuestos, ya sea de alta o

baja rotacin, sincronizacin de actividades, etc.

Es decir: permite determinar el nivel ptimo de riesgo y la cantidad

adecuada de mantenimiento, para obtener el mximo beneficio o

mnimo impacto en el negocio.

Los resultados obtenidos, permitirn optimizar la toma de decisiones

de los diferentes procesos incluyendo la gestin de la Confiabilidad

dentro de las empresas.

ANLISIS SOBRE EL PORQUE DE LA IMPORTANCIA DE LA

INGIENERIA DE MANTENIMIENTO, PARA GARANTIZAR LA

CONFIABILIDAD

Una vez que entendemos y aceptamos que la funcin de

mantenimiento no es ms que un conjunto ordenado de actividades

que agregan valor a un servicio prestado, desde una condicin inicial

conocida hasta una condicin final que debe cumplir con los

parmetros de calidad y seguridad establecidos o convenidos entre el

ente encargado de agregar valor (Departamento de Mantenimiento) y

el que lo recibe (clientes internos) en un tiempo determinado.

Estaremos preparados para realizarnos una seria de preguntas entre

las que podemos mencionar:

Cuando Reemplazar mis Activos?

Una de las mayores decisiones que enfrenta la gerencia, es cuando

reemplazar una planta?. Muchas veces aparece de la peor manera:

El reemplazo debe hacerse ya, podemos retrazarlo? En las industrias

de servicio, el problema es mucho ms difcil en varios aspectos, por

ejemplo a veces las limitaciones de uso de capital o en otros casos

simplemente son obligatorios. Normalmente una planta nueva es

planeada para ser mejor que la anterior. Las limitaciones de capital

son severas. Hay incertidumbres acerca de cmo se comportaran

tanto ambas plantas: nueva y vieja. No es conocido cuanto tiempo la

planta reemplazo operar. Herramientas de gerencia ahora estn

disponibles y permiten un clculo completo y extenso de este

problema complejo. Herramientas que expresan la solucin en

trminos econmicos. Un programa diseado para resolver este

problema esta demostrado. Dentro de pocos aos, tales herramientas

sern parte esencial del Kit del Gerente de Activos.

JUSTIFICACIN DE LA IMPORTANCIA DE LA INGIENERIA DE

MANTENIMIENTO, PARA GARANTIZAR LA CONFIABILIDAD

Pues solo hasta hace tan slo cinco aos, haba conocimiento muy

pequeo en el nivel de la oficina del ejecutivo corporativo sobre la

contribucin a las mejoras del funcionamiento financiero y de negocio

que pueden venir de niveles mejorados de la confiabilidad del activo

fsico. Cabe destacar, que hace cinco aos no se gozaba, de un

consenso aceptado entre expertos de la industria sobre a qu se

parecen las buenas prcticas del mantenimiento y de la confiabilidad.

Si preguntamos qu caractersticas fueron exhibidas por las

Compaas con las Mejores Prcticas que aumentaron el

funcionamiento operacional de sus activos fsicos - mientras que

reducan el costo de produccin total (incluyendo la reduccin del

costo del mantenimiento) - nosotros ramos ms propensos a

conseguir respuestas que variaban dependiendo de quin fuera

cuestionado. De hecho, hace tan slo cinco aos, no haba historias

verdaderas del xito en este campo. Haba algunos logros

incremntales manchados, pero ningunas historias de xito

empresarial

Hoy, hay solamente un puado de compaas que, de hecho, han

elevado seriamente sus prcticas del mantenimiento y de la

confiabilidad, y han visto el mejoramiento en el funcionamiento del

negocio como resultado. Estas compaas proporcionaron datos

amplios que nos ilustran, un cuadro muy constante de a qu se

parecen las buenas prcticas y qu resultados se pueden esperar.

Compaas como Rohm & Haas, Allied Signal/Honeywell, Dofasco

Steel y, ms recientemente, Cargill Corporation, entre algunas otras,

han hecho cambios drsticos en sus estrategias del manejo del activo

fsico, que han conducido a resultados financieros significativos en

muchas partes de sus negocios. Varias lecciones aprendidas, se

deben tomar de estas historias de xito. Entre las que podemos

mencionar:

Las caractersticas exhibidas por estos Pioneros Adoptadores son

notablemente constantes sin importar la industria en la cual

funcionan.

1. El gasto de mantenimiento anual debajo de 2-3% del valor de

reemplazo del activo (RAV Replacement Asset Value por sus siglas

en ingles)

2. Uso significativo de una variedad de tecnologas de Mantenimiento

Predictivo (PdM) y de monitoreo es la condicin en la mayora de

los equipos.

3. MENOS tiempo-basado, mantenimiento preventivo invasor (PM) menos del 25% del equipo en un desempeo excepcional es

cubierta por un tiempo-basado en PM invasor

Es importante hacer nfasis, en el desempeo excepcional, en la

profundidad en de los bienes, en los cuales estas mltiples

tecnologas de Mantenimiento Preventivo y/o Predictivo

(PdM Predictive Maintenance por sus siglas en ingles) son

aplicadas. Se pueden citar los siguientes ejemplos

Del 63% al 95% de las mquinas de rotacin (dependiendo

de la industria) son incluidas en un programa slido de anlisis

de vibracin no solo el equipo crtico!

Del 91% al 100% del equipo elctrico es incluido en un

programa slido de termografa (incidentemente, del 58% al

79% del equipo mecnico tambin es incluido en el programa de

termografa de desempeo excepcional, particularmente los

motores pequeos y cajas de engranaje en operaciones de

empaque y similares

El anlisis de Lubricacin y prcticas de control de

contaminacin son extensos y comprensibles

El uso de una Evaluacin de la Corriente de los Circuitos del

Motor (MCE Motor Circuit/Current Evaluation ) y tecnologa para

los impulsores (Drives) es extensa

Extenso uso de tecnologas de ultrasonido (areo y de

contacto) y varias pruebas no-destructibles (NDT nondestructible testing ) para tuberas y presurizacin de activos

tambin esta incluida como los de desempeo excepcional

Y otra vez, solo del 20% al 25% del equipo en un desempeo

excepcional es cubierta por un tradicional

Mantenimiento Preventivo y/o Preventivo (PM Preventive

Maintenance) tiempo-basado invasivo.

INFOGRAFA

http://www.monografias.com/trabajos5/inso/inso.shtml

Monografas.

http://www.enginzone.com.pe/wp6/wp6.php?p=00127

Tcnicas de Ingeniera de Confiabilidad Aplicadas al Proceso de Optimizacin

del Mantenimiento - Fase operativa y diseo/ Engizone

http://ieeexplore.ieee.org/iel5/9907/31500/01468615.pdf?arnumber=1468615

Nuevas Tendencias en el Mantenimiento de la Industria Elctrica/ J.B Durn

También podría gustarte

- Actividad de Integración Forma ADocumento4 páginasActividad de Integración Forma ACarolina ramirezAún no hay calificaciones

- Configuración Rectificador e Integración Baterías de Litio - Nodo - Transporte - Claro Project Fitel - V1Documento33 páginasConfiguración Rectificador e Integración Baterías de Litio - Nodo - Transporte - Claro Project Fitel - V1Roger Alfaro GuevaraAún no hay calificaciones

- Apu Partidas NuevasDocumento51 páginasApu Partidas NuevasMaguiber ChvAún no hay calificaciones

- Experiencia Del Aprendizaje 2Documento5 páginasExperiencia Del Aprendizaje 2Maximiliana Ccenhua50% (2)

- Libro Pisocologia de Las Organizaciones y Del Trabajo II 2017 PDFDocumento648 páginasLibro Pisocologia de Las Organizaciones y Del Trabajo II 2017 PDFalejandraAún no hay calificaciones

- Diagnostico Diferencial Caso RBDocumento6 páginasDiagnostico Diferencial Caso RBpsicopuntesAún no hay calificaciones

- Docu-Prse-640.07-01 Exfc 5080Documento9 páginasDocu-Prse-640.07-01 Exfc 5080anaisa.contreras6916Aún no hay calificaciones

- Tema de Debate PLCDocumento4 páginasTema de Debate PLCOmar MontufarAún no hay calificaciones

- Pmemoriaambientalvolii DDocumento129 páginasPmemoriaambientalvolii DsorribaAún no hay calificaciones

- La Frontera de Posibilidades de ProducciónDocumento27 páginasLa Frontera de Posibilidades de Producciónbler1kAún no hay calificaciones

- Parra - La Actividad PoltergeistDocumento11 páginasParra - La Actividad PoltergeistClarisa GiovannoniAún no hay calificaciones

- Resumen de Pagos de PlanillaDocumento1 páginaResumen de Pagos de PlanillaHenry Baldomero Acero TelleriaAún no hay calificaciones

- Envolventes de Falla2Documento10 páginasEnvolventes de Falla2Peter Victorio GonzalesAún no hay calificaciones

- Manual DT 6650Documento40 páginasManual DT 6650SilCalderone82% (11)

- PDF Boletaeb01 5220607862312Documento1 páginaPDF Boletaeb01 5220607862312Rolando Herrera MatosAún no hay calificaciones

- MesoamericaDocumento2 páginasMesoamericaEl MilkiAún no hay calificaciones

- Mod I - 6 Cripto Clasica y ModernaDocumento71 páginasMod I - 6 Cripto Clasica y ModernaNancy CascoAún no hay calificaciones

- Actividad 5 COLLAGEDocumento19 páginasActividad 5 COLLAGEYesnith HernandezAún no hay calificaciones

- Análisis y Reflexión Sobre La AndragogíaDocumento7 páginasAnálisis y Reflexión Sobre La AndragogíaVictor Dominguez100% (1)

- (PDF) Bobbio Norberto Estado Gobierno Y Sociedad - Arcadio Antonio Lima Machado - Academia - EduDocumento127 páginas(PDF) Bobbio Norberto Estado Gobierno Y Sociedad - Arcadio Antonio Lima Machado - Academia - EdurubenAún no hay calificaciones

- Esquema Completo - Texto Expositivo - Actividad Que Les ApasionaDocumento7 páginasEsquema Completo - Texto Expositivo - Actividad Que Les Apasionaedwin huancay lizanaAún no hay calificaciones

- DEMANDA DE AMPARO TEUNI VS UNI DERECHO A LA EDUCACIÓN LMTB FINAL FinalDocumento23 páginasDEMANDA DE AMPARO TEUNI VS UNI DERECHO A LA EDUCACIÓN LMTB FINAL FinalJAFET_123Aún no hay calificaciones

- Fichas de Resumen Individuo y Medio AmbienteDocumento4 páginasFichas de Resumen Individuo y Medio AmbienteAnggie Agena PedrazaAún no hay calificaciones

- Infografia EstimulacionDocumento1 páginaInfografia EstimulacionJuan Camilo Parra ReyesAún no hay calificaciones

- UNIDAD 03 - GE - Instalación - de - Grupos - Electrógenos - Estacionarios - ClaseDocumento39 páginasUNIDAD 03 - GE - Instalación - de - Grupos - Electrógenos - Estacionarios - ClaseLibros DigitalesAún no hay calificaciones

- PPE Xacbal DeltaDocumento63 páginasPPE Xacbal DeltaArqued EstudioAún no hay calificaciones

- 08 - Reología de Los CementosDocumento37 páginas08 - Reología de Los Cementoschristian463Aún no hay calificaciones

- Tratamiento Primario de Aguas Residuales de La Industria MineraDocumento7 páginasTratamiento Primario de Aguas Residuales de La Industria MineraMARIO VICENTEAún no hay calificaciones

- 6) Circuitos LógicosDocumento3 páginas6) Circuitos LógicosFRANKLIN CHUMACERO HUAMANAún no hay calificaciones

- 8 - Decadencia de Valores Espirituales Morales y ReligiososDocumento18 páginas8 - Decadencia de Valores Espirituales Morales y ReligiososVeralice VelaAún no hay calificaciones