Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Rehab. de Estructuras

Cargado por

Jasson Cataño DavidDerechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Rehab. de Estructuras

Cargado por

Jasson Cataño DavidCopyright:

Formatos disponibles

REHABILITACiN DE ESTRUCTURAS DE HORMIGN: TCNICAS Y SISTEMAS

Rehabilitacin de estructuras de hormign:

tcnicas y sistemas

Femando Rodriguez Garca. Ingeniero de Caminos,

C. y P. del Estado. Jefe del Servicio de Durabilidad de Estructuras. CEDEX, Ministerio de Fomento

Se presenta una perspectiva general de los mtodos y sistemas que, habitualmente, son ms empleados para la reparacin

y refuerzo de estructuras de hormign. Tras el establecimiento de los principios bsicos, que deben cumplir para cada

caso los sistemas seleccionados, se analizan los aspectos ms significativos a seguir para el tratamiento de diversas

casusticas, como la existencia de fisuras, la recuperacin de secciones de hormign o la metodologa correcta frente a

daos provocados por la corrosin de las armaduras.

El refuerzo de estructuras se contempla tanto mediante el recrecido de secciones estructurales, como para la

incorporacin de armaduras, ya sean embebidas en el hormign o externas al mismo (por ejemplo, mediante chapas

encoladas o bandas de fibra de carbono en matriz de resinas).

Las estructuras de hormign son susceptibles de sufrir durante su vida de servicio diversas incidencias que pueden

hacer necesaria una intervencin, ms o menos enrgica,

con objeto de recuperar su aspecto, reponer su capacidad

mecnica original (reparaciones) o incrementar la misma

(refuerzos).

Las causas que originan los posibles problemas condicionan la estrategia a seguir durante la intervencin. Su origen

puede ser muy variado. A modo de una primera aproximacin, puede distinguirse entre:

Reparaciones

consecuencia de problemas de durabilidad y, en especial, por existencia de corrosin en las armaduras.

consecuencia de las cargas de servicio u otras causas

accidentales, como es el caso de impactos en el caso

de puentes de carretera.

Refuerzos

consecuencia de una caracterstica del material poco

adecuada respecto al proyecto, por utilizacin de dosificaciones incorrectas, problemas de ejecucin, etc.

consecuencia de errores en la definicin de las acciones consideradas en el proyecto.

consecuencia de un cambio en las caractersticas de las

acciones que actan sobre la estructura.

IDEAS BSICAS SOBRE MATERIALES Y SISTEMAS

EMPLEADOS PARA LA REPARACiN Y EL REFUERZO

DE ESTRUCTURAS

Aun cuando cada intervencin conlleva sus particularidades, es posible la enumeracin de una serie de aspectos que

pueden estimarse como fundamentales para conseguir unos

resultados adecuados. Estos puntos son:

- Necesidad de la existencia de un proyecto y que, adems, ste obedezca a una metodologa correcta.

- Intervencin que ataje las causas del problema, no los

sntomas.

- Estudio adecuado de los materiales y de su compatibilidad con los de la obra existente.

- Estudio del comportamiento tensional en servicio de

las zonas reparadas.

Efectivamente, en primer lugar, hay que sealar que toda intervencin de reparacin y/o refuerzo debe ser estudiada y analizada por un tcnico competente que , tras el

anlisis del problema y de sus condicionantes, plantee una

estrategia de reparacin eficaz para, finalmente, desarrollarla en un proyecto definido y concreto (figura 1).

Cualquier intervencin que pretenda ser eficaz, debe partir de una fase previa de auscultacin, estudio y diagnsis de

las causas que han provocado el deterioro o el problema que

se pretende solucionar. Ms all de la constatacin de las patologas presentes en la estructura (sntomas), es fundamental

una correcta identificacin de las causas que han dado origen al problema. Slo as puede actuarse correctamente atajando la causa y no limitndose, como ocurre en ocasiones, a

simples operaciones de cosmtica que, lejos de solventar el

problema, pueden colaborar a su agravamiento (figura 2).

Un tercer aspecto muy importante a la hora de efectuar una reparacin consiste en la necesidad de proyectar

y disponer en obra de unos materiales cuyas caractersticas fisicas y mecnicas garanticen una compatibilidad adecuada con los materiales de la obra ya existente, logrndose as un comportamiento correcto durante la futura fas e

de servicio.

Esta compatibilidad debe valorarse al menos en una serie de propiedades fisico-mecnicas, que son:

- Coeficiente de dilatacin trmica

- Mdulo de elasticidad

- Propiedades reolgicas: retraccin y fluencia

Rel39

40lRe

REHABILITACIN. ESTRUCTURAS

AUSCULTACiN

CODICIONANTES

NECESIDADES

ANALlSIS DE LA

f - - - j REPARACiN

DEL USUARIO 1 - - - - - 1 TCNICOS

'------,-------'

Vida til

Urgencia

Coste

Condicionantes especiales

Estetica

ESTRATEGIA

DE LA

INTERVENCiN

Requisitos estrcturales

Requisitos de durabilidad

Efectos posibles de la reparacin

Aspectos constructivos

Aspectos medioambientales

Seguridad

l. Esquema general para seleccionar la estrategia de intervencin

Adems, se deben exigir otras propiedades al sistema de

reparacin empleado entre las que, al menos, deben figurar

las siguientes:

- Adhesin muy buena al hormign viejo.

- Procesos de endurecimiento y curado no excesivamente exotrmicos, para evitar grandes deformaciones del material ya existente.

- Comportamiento adecuado frente a la clase de exposicin ambiental a la que va a estar sometido el elemento estructural (figura 3).

- Resistencia frente a las radiaciones ultravioletas.

Finalmente, cabe destacar tambin la importancia de

analizar correctamente las condiciones tensionales del elemento sobre el que se va a intervenir, as como del procedimiento y esquema estructural a seguir durante la ejecucin.

Estos factores condicionarn una mayor o menor contribucin de la zona afectada respecto al estado tensional del elemento durante la vida de servicio de la estructura.

SISTEMAS DE REPARACiN

Tratamiento de fisuras

La aparicin de fisuraciones en las estructuras de hormign

constituye una de las patologas de aparicin ms frecuente.

Su origen puede ser muy variado. Mientras a veces es sntoma de una grave situacin estructural, en otras ocasiones no

se trata ms que de un mero problema de ndole esttico, sin

mayores repercusIOnes.

La fisuracin de una estructura conlleva una serie de implicaciones que cabe recordar. En primer lugar, se trata de

un sntoma del comportamiento inadecuado de la estructura

frente a un estado tensional de tracciones que no ha sido capaz de soportar el hormign. Pero, adems, una vez aparecidas las fisuras, stas se configuran como una va preferente de gran permeabilidad relativa, por la que penetran las

sustancias agresivas hacia el interior del hormign, acelerando los consiguientes problemas de durabilidad (figura 4).

Adems de su origen, al emprender la rehabilitacin ser

necesario evaluar su naturaleza en relacin con su estabilidad a lo largo del tiempo. As, se habla de fisuras muertas

cuando su anchura permanece constante a lo largo del tiempo. Por contraposicin, se denominan fisuras vivas al resto.

Al emprender la reparacin, el tratamiento a seleccionar

ser en funcin de una serie de factores, entre los que destaca fundamentalmente la naturaleza de las fisuras. As, dependiendo de que stas sean vivas o muertas, se deber disear una estrategia distinta. En resumen, los factores bsicos

que condicionan la seleccin del tratamiento de las fisuras

pueden resumirse en:

Naturaleza de las fisuras: vivas o muertas.

- Geometra de las fisuras: anchura y profundidad.

- Estado de solicitaciones a las que va a estar sometida

la estructura en el futuro.

Como regla general, se inyectarn aquellas fisuras que

no sea previsible que sufran movimientos en el futuro, mientras que para el resto de los casos se optar por una estrategia de sellado.

Sellado de fisuras

El proceso de sellado de fisuras puede resumirse en las siguientes fases: cajeado de la fisura limpiando los labios de la

misma, limpieza general de la fisura y sellado con masilla

elstica.

El sellado puede consistir en la aplicacin de una banda

elstica que puentee la fisura, o bien puede contemplar la

penetracin, en mayor o menor grado de una masilla elstica capaz de absorber los movimientos que sean previsibles

en la fisura.

Previamente a las operaciones de sellado, debe garantizarse una buena calidad del hormign en las inmediaciones

de la fisura a tratar, as como una buena adherencia del producto aplicado. Para ello, se procurar que est sano, limpio

y seco.

Inyeccin de fisuras

La inyeccin de la fisura puede ser total o parcial. En ambos

casos, tras la limpieza previa de la fisura, se proceder a la

colocacin de los inyectores, al sellado de la fisura y, finalmente, a la inyeccin propiamente dicha.

REHABILITACiN DE ESTRUCTURAS DE HORMIGN: TCNICAS Y SISTEMAS

la presin de inyeccin necesaria depende de muchos factores,

pero entre ellos cabe destacar: la anchura de la fisura, el taladro de la

inyeccin y la viscosidad dinmica del producto. Todos ellos estn ligados por la siguiente expresin:

4

p=

3,10 ll L (r) . Q

2b

donde

P: Presin a la salida de la bomba (MPa)

ll: viscosidad dinmica del proyecto (N/s.m)

r: radio del taladro de inyeccin (cm)

2b: anchura de la fisura (cm)

Q caudal de inyeccin (cm 3 /s)

Los productos de inyeccin son, generalmente, resinas

epoxi que presentan las siguientes propiedades: baja viscosidad, mnima retraccin, excelente adherencia y rpido endurecimiento.

f~

ji:

'J

2. Cualquer intervencin estructural que pretenda ser eficaz debe partir de una

fase previa de auscultacin

Los morteros de reparacin

Dentro de este epgrafe se engloban todas aquellas actuaciones cuyo objetivo es la reposicin o el recrecido de secciones

de hormign, mediante el aporte de un nuevo material que

sea capaz de proporcionar las caractersticas fisico-mecnicas adecuadas para solventar el problema planteado. Este

puede tener su origen tanto en fallos de durabilidad, por

ejemplo por corrosin de armaduras, como por una capacidad mecnica insuficiente para soportar los esfuerzos a los

que es sometido el elemento (mala calidad del hormign,

cambio de uso estructural, etc.)

Tipos de morteros de reparacin

Los morteros de reparacin pueden clasificarse, bsicamente, en los siguientes tipos:

- Morteros y hormigones hidralicos: consistentes en

morteros u hormigones ms o menos convencionales, predosificados o no, segn los casos.

- Morteros hidralicos polimricos: consistentes en

morteros hidralicos a los que se modifican sus propiedades

mediante la adicin de una cierta cantidad de polmeros,

comprendida entre un 5 y un 20%.

- Morteros polimricos termoestables: que pueden estar

basados en resinas epoxdicas o de poliester.

El hormign se emplea siempre que las dimensiones de la

zona a intervenir lo permitan. En este sentido, pueden establecerse como lmite adecuado para su empleo aquellos casos en los que la zona tenga un espesor superior a tres veces

el tamao mximo del rido. Tanto para hormigones como

para morteros, las precauciones a observar en su dosificacin

y puesta en obra son las mismas que deberan observarse para la consecucin de un material de excelente calidad en una

obra convencional. La relacin agua/ cemento deber ser

muy baja. Suele ser recomendable el uso de aditi\'os plastificantes que permitan una puesta en obra adecuada. Si el

puente est situado en zonas de hielo-deshielo, debern em-

3. Antes de la reparacin se deben analizar conretamente las condiciones

tensionales del elemento sobr"e el que se va a int ervenir

4. Testigo en el que se observa cm o la fisura ha pmvocado la for111acin

de productos de corTosin en la zona ms prxima de la ar111adura

Rel4

421Re

REHABILITACIN. ESTRUCTURAS

..'

r'~' '-J''

--W~.;.r'

. ... .

5. Pasivacin de las armaduras

6. Aplicacin manual del mortero de reparacin

plearse aditivos aireantes. Los morteros hidralicos se emplean, en ocasiones, predosificados, lo que facilita su uso.

Como caractersticas ms notables de estos tipos de material, cabe mencionar su bajo precio, su idoneidad para reparaciones en grandes volmenes y su facilidad de ejecucin. Requieren de una pelcula de imprimacin que garantice la adhesividad con el hormign viejo, necesitan un cierto tiempo para aumentar su resistencia y tienen una susceptibilidad frente a los futuros problemas de durabilidad, propia de su naturaleza como mortero u hormign.

Los morteros hidralicos polimricos se diferencian de

los anteriores en funcin de las propiedades que le confieren

la adicin del polmero. En general, puede hablarse de mayor compacidad, mejor adherencia al soporte y mayor resistencia a traccin y flexotraccin. Por el contrario, la resistencia a compresin no tiene porqu ser mayor, mientras

que el mdulo de elasticidad y el coeficiente de dilatacin

trmica son prcticamente los mismos que se obtendran sin

la adicin de los polmeros.

Por su parte, los morteros polimricos termoestables,

pueden ser de dos tipos en funcin del tipo de polmero :

- Morteros epoxi: si el polmero es una resina de naturaleza epoxdica.

- Mortero de resina de poliester: si el polmero consiste

en una resina de poliester.

Los morteros epoxi se caracterizan por unas peculiaridades mecnicas muy elevadas, que se logran en un perodo de

tiempo muy reducido. Estn formados generalmente por varios componentes que deben prepararse a pie de obra previamente a su empleo, siendo conveniente tambin en este

caso la aplicacin de una pelcula de imprimacin. Su precio es mucho ms elevado que el de los morteros hidralicos

y su uso est restringido a volmenes ms limitados que en

el caso de aquellos. Como aspecto claramente negativo, cabe destacar su deficiente comportamiento frente al fuego,

dada la prdida de propiedades que experimentan estas resinas cuando alcanzan temperaturas elevadas.

Por su parte, los morteros con resinas de poliester, menos

empleados que los anteriores, se diferencian de estos en la

no necesidad de imprimacin previa de la superficie, as como en su rapidsimo endurecimiento, lo que puede constituir en ocasiones un inconveniente para su empleo.

Metodologas de reparacin

Daos por corrosin de armaduras

Las reparaciones de daos originados por la existencia

de armaduras corrodas (fisuraciones, prdidas de recubrimientos, prdida de seccin de armadura, etc.), obedecen

generalmente al siguiente esquema metodolgico:

- Saneado del hormign daado

Inicialmente, debe procederse a la eliminacin de la parte de hormign que no est sano, quitando todo resto de

partculas sueltas, de materiales adheridos, manchas y suciedades, etc. Esto se realizar en una primera fase mediante

medios mecnicos (picado, cepillado, etc.) y en una segunda, suele ser conveniente aplicar chorro de arena al objeto

para eliminar al completo cualquier resto de material indeseable sobre la superficie.

La eliminacin de material deber alcanzar una profundidad mnima superior a 2 o 3 cm. por condiciones de ejecucin o de un dimetro por condiciones de adherencia de

la armadura.

- Limpieza y pasivacin de las armaduras

La limpieza de las armaduras debe realizarse para eliminar los restos de xido que se encuentre en las mismas. Con

carcter general, se realizar mediante chorro de arena, si

bien en alguna pequea superficie puede ser aceptable emplear medios manuales. El grado de limpieza mnimo, en el

caso de empleo de chorro de arena, ser Sa2,5, segn norma SIS 05 59 OO.

.

La pasivacin tiene por objeto proteger la armadura, formando una pelcula continua e impermeable. Pueden emplearse di~ersos tipos de productos, tales como pastas de cemento modIficadas con polmeros, resinas epoxi, etc. (figura 5).

Rel43

REHABILITACIN DE ESTRUCTURAS DE HORMIGN: TCNICAS Y SISTEMAS

.'&...

7. Efectos del impacto de un buque sobre un puente

8. Problema de rebote de "sombras" tras las anrraduras

Evidentemente, en el caso de que la corrosin haya mermado la seccin de las armaduras, ser necesario proceder a

la sustitucin de las armaduras corrodas por otras nuevas

que repongan la capacidad mecnica de la seccin.

- Recuperacin de la seccin de hormign

Esta es la fase en la que intervienen los morteros de reparacin, si bien en ocasiones, cuando los volmenes de

hormign a reponer sean los adecuados, es posible recurrir

tambin a otras tcnicas, como es e! caso de! hormign proyectado, que se tratar ms adelante (figura 6).

En muchos casos, tal y como se ha indicado, puede ser

necesario disponer de una pelcula de imprimacin para facilitar una buena adherencia entre e! volumen reparado y el

hormign ya existente.

Dependiendo de cada caso concreto, e! mtodo de ejecucin puede ser muy diferente:

Encofrado convencional y hormigonado (normal o

mediante bombeo).

Aplicacin a mano en sucesivas capas, mediante llana.

Hormign pre-pack (colocacin previa del rido e inyeccin del mortero).

Dry-pack (colocacin de morteros muy secos y retacado posterior).

Otros.

- Proteccin de las superficies reparadas

Una vez ejecutada la reparacin , se deber proceder al

revestimiento y proteccin de la superficie de la estructura

mediante una pintura de proteccin. En ocasiones, es necesario enlucir con mortero previamente la superficie para

conseguir un buen acabado superficial, en cuyo caso se procurar extremar las precauciones para evitar fisuraciones

nocivas.

Reposicin de seccin por otros daos

Los daos con otros orgenes distintos de la corrosin de

las armaduras, tales como impactos (figura 7) , erosin u

otras causas, se deben reparar con una metodologia anloga

a la expuesta anteriormente, con la diferencia de que, en es-

tos casos, la armadura no es la referencia de la reparacin,

por lo que e! volumen a reparar vendr definido por la magnitud de los daos encontrados. Adems, en estos casos,

tampoco ser necesario proceder a ninguna intervencin especial sobre la armadura.

El mortero y hormign proyectado

En aquellas ocasiones en las que, tras las operaciones de saneado, limpieza y pasivacin de las armaduras, e! volumen

de hormign a reponer sea importante, puede ser interesante recurrir al empleo de mortero u hormign proyectado.

El hormign proyectado consiste en el proceso continuo

de colocacin de! hormign mediante su lanzamiento a presin sobre la superficie en la que se va a colocar. Requiere

de unas instalaciones especficas ms sofisticadas que e! hormign convencional, pero permite obtener unos rendimientos muy notables.

La tcnica presenta sus ventajas e inconvenientes. Entre

las primeras ya se ha hecho mencin de! alto rendimiento, lo

que hace que se trate de una solucin competitiva en ciertos

casos. Entre las segundas, cabe destacar e! problema de! rebote, as como la problemtica asociada a las zonas de sombra

como consecuencia de la presencia de armaduras (figura 8).

Existen dos procedimiento para llevar a cabo la proyeccin de! hormign:

Proyeccin por va seca

- Proyeccin por va hmeda

La proyeccin por va seca

Consiste en un procedimiento por e! cual se mezclan todos

los componentes de! hormign, excepto el agua. Dicha mezcla se transporta a presin por medio de mangueras hasta la

boquilla de salida. En e! extremo de dicha boquilla de proyeccin es cuando se incorpora e! agua, antes justo del lanzamiento de la mezcla.

Este procedimiento implica, por lo tanto, e! desconocimiento de la dosificacin empleada , dependiendo la can ti-

441Re

REHABILITACiN. ESTRUCTURAS

dad de agua de la apreciacin del operador que maneja

l~ bo.quilla y que va regulndola en funcin de su expenenCIa.

Por otro lado, este procedimiento de va seca conlleva

unas condiciones de trabajo para el operador bastante penosas, dada la gran generacin de polvo que tiene lugar.

La proyeccin por va hmeda

La proyeccin por va hmeda conlleva la dosificacin previa de la mezcla, incluida el agua, para posteriormente ser

transportada mediante mangueras hasta la boquilla de lanzamiento, en la que el operador no tiene necesidad de alterar la dosificacin.

Este es un sistema posterior al de va seca y que en la

actualidad tiende a imponerse, en especial como consecuencia de las mejores condiciones de trabajo que conlleva.

Entre las ventajas de este sistema frente al de va seca, adems de la ya citada de menor generacin de polvo, cabe

destacar el menor rebote que se produce, as como la circunstancia de que la cantidad agua/cemento en este caso

es bien conocida.

Materiales a emplear en el hormign proyectado

En principio, podra afirmarse que la dosificacin de los

hormigones proyectados no tiene justificacin para ser diferente de la de otro hormign que se coloque mediante procedimientos convencionales.

Sin embargo, es cierto que existen ciertas peculiaridades

que se recogen a continuacin:

- El tamao mximo del rido no debe ser superior a

lO mm.

- Es conveniente el empleo de ciertas adiciones, en concreto microslice, para minimizar el rebote que se produce.

- La relacin rido/cemento puede llegar a alcanzar

valores de hasta 4, de forma que una vez producido el rebote, la relacin real del hormign colocado est comprendida

entre 2 y 3.

- En el caso de proyeccin por va seca, es conveniente

que el rido posea cierto grado de humedad para facilitar el

transporte de la mezcla por las mangueras. Esta humedad

recomendable puede cifrarse entre un 5 y un 8% . No son

aconsejables valores superiores, ya que podra provocar taponamientos.

- Las dosificaciones normales de cemento estn entre

300 y 400 Kg/m 3 si bien en ocasiones se tiene que sobrepasar esta cifra.

- Cada vez es ms habitual el empleo de fibras de acero,

que disminuyen el rebote y mejoran el comportamiento mecnico final.

Ejecucin del hormign proyectado

Para la correcta puesta en obra del hormign proyectado es

imprescindible que, adems de disponer de los equipos con

la tecnologa necesaria, se disponga del personal con la experiencia adecuada.

En el caso de que sea necesario ejecutar volmenes muy

elevados, se debern disponer diferentes tongadas con espesores no superiores, en general, a 25 mm.

El rebote, consecuencia de la energa de rechazo que se

produce al impactar los ridos sobre el hormign previamente colocado, puede disminuirse en funcin de una serie

de factores:

- ~xperiencia del operario.

- Angula de inclinacin de la superficie a reparar, siendo mnimo para las superficies verticales . .

- Distancia desde la boquilla hasta la superficie a reparar, siendo mnimo para valores alrededor de 1,0 metro.

- Empleo de aditivos especiales, en porcentajes alrededor de un 2 o 3%.

- Empleo de microslice como adicin, en porcentajes

generalmente inferiores al 5% .

- Empleo de fibras de acero, en general en proporciones

inferiores a 80 Kg/m 3

Un problema adicional a esta tcnica consiste en las zonas de sombra que quedan tras las armaduras y cuyo hormigonado debe cuidarse especialmente, variando el ngulo

de ataque de la boquilla al objeto de evitar la formacin de

coqueras y zonas deficientemente hormigonadas.

Actualmente, existe ya todo un desarrollo normativo espaol sobre este tipo de hormigones, que se recogen en las

normas UNE 83.600 a 83.609.

SISTEMAS DE REFUERZO

A veces, se presenta la necesidad de incrementar la capacidad portante de un elemento, bien porque sus caractersticas

mecnicas son inadecuadas, en relacin con las contempladas en el proyecto original, o bien porque un cambio de uso

condiciona unas cargas superiores con la consiguiente demanda de un incremento de la capacidad portante (figura 9).

En estos casos, es necesario proceder al refuerzo del elemento estructural y para ello pueden plantearse diferentes

alternativas:

- Sustitucin de un hormign de mala calidad por uno

de mejores caractersticas resistentes, manteniendo las secciones existentes.

- Recrecido de secciones para mejorar la capacidad

portante del elemento.

- Aporte de nuevas armaduras embebidas dentro de la

seccin existente de hormign que permita soportar los esfuerzos durante la vida de servicio.

- Aporte de nuevas armaduras en forma de chapas de

acero encoladas sobre la superficie de la seccin de hormign existente.

- Otras tcnicas (pretensados exteriores, cosidos locales,

etc.).

En todos los casos, es fundamental la realizacin de un

estudio adecuado para el apeo de las cargas que transmite el

elemento previamente a la realizacin del refuerzo. Ello

condicionar de forma determinante el futuro comportamiento tensional en servicio del refuerzo realizado.

Rel45

REHABILITACiN DE ESTRUCTURAS DE HORMIGN: TCNICAS Y SISTEMAS

Sustitucin de un hormign por otro de mejor

calidad

Aun no siendo un procedimiento muy habitual, en los casos

en los que se recurre a l, los procedimientos, materiales y

precauciones a tener en cuenta son similares a los ya indicados para la recuperacin de secciones de hormign daadas

por corrosin y para la reposicin de seccin como consecuencia de otros orgenes distintos de la corrosin.

Recrecido de secciones

Este es un procedimiento bastante usual, que consiste en lograr el incremento de la capacidad mecnica del elemento,

mediante el aumento de sus dimensiones con un hormign

de buena calidad (figura 10).

Generalmente, este sistema conlleva tambin el aporte

de nueva armadura que se integra en la nueva seccin.

El mtodo a seguir consiste siempre en las siguientes fases:

- Apeo del elemento para liberarlo, al mximo posible,

de las cargas que transmite.

- Repicado superficial del hormign existente.

- Disposicin de las barras principales necesarias, soldndolas o anclndolas de manera adecuada.

- Disposicin de estribos para la nueva seccin que sern, al menos, <1> 8 a O, l O.

- Aplicacin de una capa de imprimacin con resina

epoxi, al objeto de mejorar las condiciones de la interfase

entre el hormign nuevo y el ya existente.

- Hormigonado de la nueva seccin, mediante procedimientos convencionales, o bien mediante hormign

proyectado.

- Aplicacin de una capa de proteccin para la nueva

superficie

En ocasiones, puede ser conveniente ejecutar un llagueado entre el hormign nuevo y el antiguo, de manera que

mejore la transmisin de esfuerzos.

El espesor mnimo a recrecer mediante este procedimiento ser de 5cm, en el caso de hormign proyectado, o

de 10 cm, en el caso de hormign con un encofrado convencional.

Refuerzo con chapas metlicas encoladas

al hormign

A veces, el recrecido de la secciones no es posible, o bien no

conviene seguir procedimientos de ejecucin en los que la

armadura suplementaria se integre dentro de la seccin de

hormign. En estos casos, puede ser una solucin adecuada

la aplicacin de la armadura adicional necesaria en forma

de chapas metlicas, adheridas sobre la superficie del hormign (figura l 1).

El refuerzo mediante chapas encoladas permite reforzar

cualquier elemento, tanto en su capacidad a flexin como

frente al esfuerzo cortante. En este tipo de tcnica, es bsica

la calidad que se logre en la unin entre las chapas y el hormign. Dicha calidad se fundamenta en:

- La calidad del producto adhesivo: resina.

9. Rotura a compr-esrn

de un pilar10. Refuerzo mediante

la inconporacin de

armadura pasiva

y recrecido de la

seccin

461Re

REHABILITACIN. ESTRUCTURAS

I l. Refuerzo de pilar. mediante perfiles angulares

con resinas epoxi

y chapas encoladas

- El estado de la superficie del hormign y del acero.

- El proceso seguido para la ejecucin.

Esta tcnica presenta una serie de ventajas que la pueden

hacer muy competitiva frente a otras. Recientemente, un

grupo de trabajo de la AIPCR, creado en Espaa para la

elaboracin de un documento sobre Durabilidady reparacin de

puentes de hormign, enumeraba las ventajas y posibles inconvenientes del refuerzo mediante chapas encoladas, de acuerdo con el siguiente esquema.

Ventajas

Inconvenientes

Rapidez y sencillez

Materiales de alta calidad

Pequeos cambios en

dimensiones del elemento

Temperatura de trabajo limitadas

inferiores a los 70 oC

Versatilidad frente al tipo

de esfuerzos

No recomendable en presencia

de humedad

Mano de obra muy especializada

El proceso a seguir para efectuar un refuerzo de este tipo

obedece a los siguientes pasos:

- Preparacin de la superficie

La superficie debe prepararse y acondicionarse para su

mejor comportamiento frente al adhesivo. Debe tratarse de

una superficie limpia, sin defectos superficiales y con unas

caractersticas mecnicas adecuadas. Estas ltimas, se pueden evaluar mediante un ensayo de arrancamiento, siendo

recomendable valores de resistencia a traccin superiores a

15 Kg/ crN. Adems, la superficie deber cumplir una serie

de condiciones geomtricas de planeidad, que sean capaces

de garantizar un buen contacto con las chapas metlicas.

12. Refuerzo estructural mediante bandas de fibra de carbono en matriz

de polmeros (CFRP)

- Preparacin de las chapas metlicas

Los elementos metlicos no deben ser ms anchos de

3 mm, pues son de dificil manipulacin. En el caso de tratarse

de refuerzos en los que se necesiten espesores superiores es preferible recurrir a disponer varias chapas superpuestas. Las chapas deben estar, por supuesto, limpias y haber sido tratadas

adecuadamente frente a la corrosin (pintadas con resina).

- Aplicacin del adhesivo

Una vez limpias las superficies, tanto del hormign como de la chapa, se procede a la aplicacin del adhesivo que,

normalmente, se trata de una resina epoxi bastante fluida.

- Colocacin de la chapa

Una vez aplicada la resina, tanto en la chapa como sobre

el hormign, se procede a la colocacin de las chapas y a la

aplicacin de presin sobre las mismas, mediante los medios

auxiliares que sean precisos, tales como puntales, cuas, gatos, etc.

Otros sistemas de refuerzo

Recientemente, han aparecido nuevos materiales aplicables

al refuerzo de estructuras, que pueden ser alternativa, en

ciertos casos, a los procedimientos convencionales y, en especial, al refuerzo con chapas de acero encoladas. Estos productos estn basados en el refuerzo con fibra de carbono.

Cabe destacar dos: las bandas de fibra de carbono en matriz de polmeros (CFRP) y la aplicacin de camisas de fibra

de carbono para refuerzo (figura 12).

El primero de ellos, las bandas de fibra de carbono en

matriz de resina, parte de la misma filosofia de los refuerzos

con chapas encoladas, pero con la ventaja de sus altas prestaciones mecnicas, su facilidad de manejo y aplicacin, y

su imposibilidad de sufrir procesos de corrosin.

REHABILITACiN DE ESTRUCTURAS DE HORMIGN: TCNICAS Y SISTEMAS

El segundo sistema, partiendo del mismo material, la fibra

de carbono, emplea una tecnologa especial mediante mquinas especiales que encamisan un elemento, zunchndolo y permitiendo el incremento de sus capacidades mecnicas.

PROTECCiN SUPERFICIAL DE LA REPARACIN

Una vez efectuadas las operaciones de refuerzo o reparacin, es conveniente proceder a la proteccin superficial de

la estructura. Ello conlleva, adems, la consecucin de una

mayor homogeneidad de aspecto entre la zona reparada y el

resto de la estructura.

A la proteccin superficial se le deben exigir, al menos,

tres aspectos: resistencia a la carbonatacin, permeabilidad

al vapor de agua y capacidad de puenteo de fisuras.

La primera de las caractersticas apuntadas es, probablemente, la ms extendida hasta el punto de que, generalmente, estos productos se conocen como pinturas anticarbonatacin. Para asegurar que as sean, se debe pedir que el espesor de la pelcula aplicada garantice una resistencia al anhdrido carbnico superior a 50 m.

Paralelamente, se necesita que la proteccin aplicada sea

capaz de permitir el paso del vapor de agua, para evitar

procesos posteriores de deterioro como consecuencia de la

humedad interna que posee el hormign. Una resistencia al

vapor de agua inferior a 4m puede considerarse, en general,

suficiente.

La necesidad de que la pelcula aplicada puentee fisuras

surge de su propia naturaleza de proteccin dado que, si se

fisura con las posibles deformaciones del elemento estructural, dicha capacidad protectora se ver automticamente

anulada.

BIBLIOGRAFA

l. AMERICAN CONCRETE INSTITUTE: CONCRETE REPAIR GUIDE. ACI

REPORT 546R-96. ACI CONCRETE MANUEL. 1997.

2. CARBONELL DE MASSY, M.: PROTECCIN Y REPARACIN DE

ESTRUaURAS DE HORMIGN. EDITORIAL OMEGA. 1996.

3. EMMONS, P. H.: CONCRETE REPAIR AND MAINTENENCE ILLUSTRATED. R. S. MEANS COMPANY INC. 1994.

4. FERNNDEZ CNOVAS, M.: PATOLOGA Y TERAPETICA DEL

HORMIGN ARMADO. EDITORIAL DOSSAT. 1984.

S. GRUPO ESPAOL DE HORMIGN (GEHO): REPARACIN y

REFUERZO DE ESTRUaURAS DE HORMIGN. GUA FIP DE BUENA PRcTICA. BOLETN GEHO N 14. 1994.

6. MALLET, G. P: REPAIR OF CONCRETE BR/DGES. TRANSPORT ROAD

LABORATORY (TRL). THOMAS TELDFOR. 1994.

Rel47

También podría gustarte

- SabadoDocumento1 páginaSabadoJasson Cataño DavidAún no hay calificaciones

- Ejemplo Diseño de MezclasDocumento19 páginasEjemplo Diseño de MezclasJasson Cataño DavidAún no hay calificaciones

- Densidad Gravedad Especifica y Absorcion de Agregados FinosDocumento14 páginasDensidad Gravedad Especifica y Absorcion de Agregados FinosEdwin DavidAún no hay calificaciones

- Segundo Parcial Interventoría de ObraDocumento3 páginasSegundo Parcial Interventoría de ObraJasson Cataño DavidAún no hay calificaciones

- PelisDocumento1 páginaPelisJasson Cataño DavidAún no hay calificaciones

- Administración y Gerencia de La ConstrucciónDocumento11 páginasAdministración y Gerencia de La ConstrucciónJasson Cataño DavidAún no hay calificaciones

- Ejemplo Diseño de MezclasDocumento19 páginasEjemplo Diseño de MezclasJasson Cataño DavidAún no hay calificaciones

- Articulo BorradorDocumento1 páginaArticulo BorradorJasson Cataño DavidAún no hay calificaciones

- Densidad Gravedad Especifica y Absorcion de Agregados FinosDocumento14 páginasDensidad Gravedad Especifica y Absorcion de Agregados FinosEdwin DavidAún no hay calificaciones

- Guia Presentacion Articulos Ingecuc 2016Documento4 páginasGuia Presentacion Articulos Ingecuc 2016Jasson Cataño DavidAún no hay calificaciones

- Contratación IntroducciónDocumento104 páginasContratación IntroducciónJasson Cataño DavidAún no hay calificaciones

- Interventoria de ObraDocumento8 páginasInterventoria de ObraJasson Cataño DavidAún no hay calificaciones

- Material EsDocumento6 páginasMaterial EsJasson Cataño DavidAún no hay calificaciones

- Bitácora de Obras CivilesDocumento1 páginaBitácora de Obras CivilesJasson Cataño DavidAún no hay calificaciones

- Complemento UnidadesDocumento11 páginasComplemento UnidadesJasson Cataño DavidAún no hay calificaciones

- Mercado de Trabajo: Tema 12Documento29 páginasMercado de Trabajo: Tema 12Alberto Cernuda GonzalezAún no hay calificaciones

- Paper IEC61850 Andrés MejíaDocumento7 páginasPaper IEC61850 Andrés MejíaAndrés MejíaAún no hay calificaciones

- Actividad 7 Transferencias TerritorialesDocumento13 páginasActividad 7 Transferencias TerritorialesSantiago Molina MatomaAún no hay calificaciones

- Presentacio QoSDocumento11 páginasPresentacio QoSRonnyAún no hay calificaciones

- Catalogo Sitrain 2021Documento28 páginasCatalogo Sitrain 2021Mohamed ElmAún no hay calificaciones

- 001az019a Es XDocumento34 páginas001az019a Es XJhesus Lucena100% (2)

- 2 MT-PER-MA-01 Matriz ICAAS - CorporativoDocumento1 página2 MT-PER-MA-01 Matriz ICAAS - CorporativoYesica SanchezAún no hay calificaciones

- 497552361005Documento17 páginas497552361005Anonymous VglotZdAún no hay calificaciones

- Modelos de Apoyo Del Programa de Mantenimiento de Locales EducativosDocumento7 páginasModelos de Apoyo Del Programa de Mantenimiento de Locales EducativosZubeida Elias100% (1)

- Instalacion en EdificiosDocumento6 páginasInstalacion en EdificiosPablo José Farfan Guerrero0% (1)

- Trabajo Unidad 2 Analisis de Decisiones Teoria de Juegos SSS 2020 PDFDocumento2 páginasTrabajo Unidad 2 Analisis de Decisiones Teoria de Juegos SSS 2020 PDFEder Benitez ContrerasAún no hay calificaciones

- Valoracioncontingente PDFDocumento34 páginasValoracioncontingente PDFBRISA NAGHELY GARECA VELASQUEZAún no hay calificaciones

- Informe de Motores ReparacionDocumento76 páginasInforme de Motores ReparacionJorge Antonio Hidalgo Pacheco100% (3)

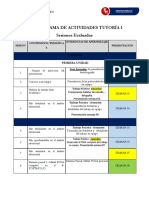

- Cronograma de Actividades Tutoría IDocumento2 páginasCronograma de Actividades Tutoría IYennifer Venicia Peralta PalaciosAún no hay calificaciones

- Impacto de La TecnologiaDocumento3 páginasImpacto de La TecnologiaJulio HernandezAún no hay calificaciones

- Globalizacion 5to AñoDocumento4 páginasGlobalizacion 5to AñogeodaianagomezAún no hay calificaciones

- PC02 AmbienteyMineriaDocumento17 páginasPC02 AmbienteyMineriaBruno Estela ObregonAún no hay calificaciones

- FYADGS00065 R0 (Adjunto) Check List PulidorDocumento1 páginaFYADGS00065 R0 (Adjunto) Check List PulidorJulian Avila MaruriAún no hay calificaciones

- Globalización e Impacto de La Economía de CasanareDocumento4 páginasGlobalización e Impacto de La Economía de CasanareMayra Pilar Plazas ContrerasAún no hay calificaciones

- Deber Preguntas BaharequeDocumento3 páginasDeber Preguntas BaharequeRuslanAún no hay calificaciones

- Art. 722. Requisitos Del Recurso de Reconsideración Y ReposiciónDocumento10 páginasArt. 722. Requisitos Del Recurso de Reconsideración Y ReposiciónjoseAún no hay calificaciones

- Razonamiento Cuantitativo P.A#3 Regalo Profe DavidDocumento9 páginasRazonamiento Cuantitativo P.A#3 Regalo Profe DavidERIKA DANIELA MONROY TIBADUISAAún no hay calificaciones

- Act. 4 Proyecto Integrador Etapa 1Documento11 páginasAct. 4 Proyecto Integrador Etapa 1Mercedes Del VientoAún no hay calificaciones

- Animacion de Punto de VentaDocumento9 páginasAnimacion de Punto de VentaAngie MedalitAún no hay calificaciones

- PosadaVelasquez MartaElena 2013 PDFDocumento119 páginasPosadaVelasquez MartaElena 2013 PDFURIEL FERNANDO MARIN RODRIGUEZAún no hay calificaciones

- Diseño de Un Sistema de Depuración para Concha Prieta Usando Acido Láctico Como Agente Antimicrobiano PDFDocumento95 páginasDiseño de Un Sistema de Depuración para Concha Prieta Usando Acido Láctico Como Agente Antimicrobiano PDFYocelin MorenoAún no hay calificaciones

- Bateria ER - DistDocumento3 páginasBateria ER - DistBruno CasalAún no hay calificaciones

- Caso II - JUSSPAULETTEDocumento3 páginasCaso II - JUSSPAULETTEJUSSPAULAún no hay calificaciones

- Acuerdo Ministerial Nro. MAE 2020 006Documento130 páginasAcuerdo Ministerial Nro. MAE 2020 006Arcelita Haylem PortillaAún no hay calificaciones

- Proyecto de InvestigacionDocumento7 páginasProyecto de InvestigacionAngel Zapata RiosAún no hay calificaciones