Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Plantilla para El Analisis Problemas

Cargado por

Van GomTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Plantilla para El Analisis Problemas

Cargado por

Van GomCopyright:

Formatos disponibles

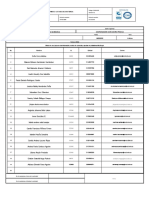

Nmero de control JCI: FM/05

Nmero de cliente: N/A

Fecha de vencimiento de la respuesta

al cliente: N/A

Documento Solucin de problemas (PSD)

Controle el

progreso,

indique la

fecha de

finalizacin

0A

PASO

Diagnstico

Plan de

Accin

Verificacin

Prevencin

ACCIN

Conocimiento

Equipo

Grfica

Conocimiento del problema

Contencin

Cierre

Ayuda

Visual

Pieza (+Nmero):

Desviacin:

Sabemos causa raz (comprobar ECHO)? Y verificada?

La eliminacin de la causa raz es realista en este

momento?

Se requieren o se han tomado acciones de contencin

inmediatas?

Estndar/

especifica

cin

Real

Testigo o testigos de JCI:

Cantidad encontrada/Cantidad verificada:

El problema es repetitivo? S / No (marque uno)

En caso afirmativo, aada el PSD anterior

Clase =

1

2

3 (marque uno)

Producto: Seguridad / Regul. / Funcional / Confort /

Apariencia.

Sistema: Cantidad / Secuencia / Servicio / Documentos

Otros:

(marque uno)

Detalle

del

problema

Clase 1 =

(Qu vemos, sentimos, omos y olemos exactamente?)

Elemento de seguridad o una parte del vehculo no

cumple el estndar.

Clase 2 =

La pieza no cumple el estndar, el vehculo s.

Clase 3 =

La pieza o vehculo cumple el estndar pero presenta

variacin o necesidad de mejora.

Realice antes el borrador de la hoja ES/NO ES (pgina 2) para comprender mejor el problema. Ahora puede invitar a la gente apropiada.

1 A Definir el equipo

1 B Cierre y Validacin (ver seccin 8B)

Departamento

Firma

Nombre

WW-LOS-FR-14-01-SA / Rev 02

Fecha

01/00 Johnson Controls Automotive Necesita ms folders PSD? Tel: (246) 5 01 00 ext. 5132, 5135

0B

Hoja ES/NO ES

Base todas las respuestas slo en hechos, escriba NMD (se necesitan ms datos) cuando los hechos no estn disponibles (an). Aada documentos de ayuda.

ES

Qu

Qu objeto tiene el problema?

Qu defecto tiene el objeto?

Dnde

Dnde se encontraba la pieza cuando se detect

la desviacin por primera vez? (Ubicacin

geogrfica)

NO ES

Qu objeto similar podra tener el problema,

pero no lo tiene?

Qu defecto podra tener el objeto pero no lo

tiene?

(Si est presente, aadir en la columna de la

izquierda)

Dnde podra estar localizado el objeto,

pero no lo esta?

(Si se detect, aadir en la columna de la

izquierda)

Dnde en el objeto queda localizado el defecto?

Dnde podra estar localizado el defecto

pero no lo esta?

Cundo

Cundo se noto el objeto con el defecto por

primera vez? (hora y "ciclo del calendario")

Cul es el patrn de tiempo (continuo, al azar,

cclico)? Y la tendencia.

Magnitud

Cuntos objetos tienen el defecto?

Cundo podra haber sido notado el objeto

con el defecto, pero no fue notado? (Si se

detect, aadir en la columna de la izquierda)

Cul podra ser el patrn de tiempo, pero

no lo es?

Cuntos objetos podran tener el defecto,

pero no lo tienen?

Qu tan extenso es el defecto?

Qu tan extenso podra ser el defecto, pero

no lo es?

DIFERENCIAS CAMBIO

CAUSAS

potenciales

Probar

causas

1

2

3

1

2

3

1

2

3

1

2

3

1

2

3

1

2

3

1

2

3

1

2

3

2 Definir medibles y presentar una grfica de tendencia

Que caracterstica y unidad de informe:

(por ejemplo, longitud en mm segn especificaciones . 0 ippm o ) Que Perodo:

(utilice este grfico para una presentacin general) acompae grficas detalladas donde sea posible. Objetivo:

(140 +/- 2 mm, 0 ippm)

Utilice la grfica de tendencias para dar seguimiento a la ocurrencia. Indquese con C o P cuando se implementen,

respectivamente, acciones de contencin o permanentes (aada el nmero de lnea del plan de accin de la seccin 5)

Comience con un resumen del historial disponible y contine hasta la finalizacin (consulte la seccin 8)

_______

________

_________

_________

_____

C

A

N

T

II

_______

________

_________

_________

_____

_______

D ________

A _________

_________

DHombre

_____

Mquina

Hombre

Mquina

_______

________

_________

_________

_____

Cundo?

N de accin

C/P

Cantidad en

planta

Cantidad en

trnsito

Cantidad con el

cliente

TOTAL

Problema

Cantidad

realizada

3 Contencin de Sntomas

Acciones de contencin: se ha modificado el patron de inyeccin, adicional se inspecciona esta falla al 100% en la lnea de insp.

Ennumere las acciones de contencin tomadas hasta ahora (acciones que evitaron que las piezas que llegarn al cliente) Aadir lista

existente si es posible.

Compruebe su eficacia

Si es necesario, mencione acciones adicionales en la seccin 5 y 6

Coordenadas

Anlisis de

causa

de la

puntos

de raz

Aplicacin

excesiva

deMtodo

cera

Patron

Movimiento

de

Cmo

se

inyeccin

nohizo? Altura de

inyeccin

de platina

costillas

adecuadas

o Inclinacin

Material

inadecuado

en carrier

en moldes

estandarizadas

de moldes

AD GLS Incompleto en zona

inferior derecha de la cuadreta

central de la cara A

Por qu se embarc?

Mtodo

Material

Liste las causas y/o el camino de ocurrencia de este lado

Liste las causas y/o camino de escape de este lado

Marque con un crculo las causas ms probables (3 como mximo) de cada lado.

Para las tres mejores causas del lado de la izquierda (Cmo se hizo?), de forma escalonada pregunte el porqu mientras obtiene informacin

ms precisa. Probablemente encuentre las causas raices.

Numere las 3 causas raz ms probables y compruebe si pueden explicar todas las diferencias y cambios utilizando la ltima columna de la hoja

ES/NO ES.

Para el lado derecho (Por qu se embarco?) compruebe si las causas races se han tratado en las acciones de contencin.

5 Seleccionar acciones correctivas

N

1

Falla / Asunto

Patron de inyeccin

Accin de Contencin / Permanente

Se ajusta patron de inyeccin como

6

Accin

CoP

P

Implementar, verificar y validar acciones

Cmo se verificar

Se realiza auditoria

Fecha de

Verificacin

prevista

Miembro

responsable del

equipo

Validacin

Planeada

Validacin

Real

13/10/00 Olga Jimenez 13/10/00 09/10/0

Avance

inadecuado

medida contingente.

Coordenadas de

inyeccin no

estandarizadas.

Se estandarizan las coordenadas de

inyeccin en los moldes 3 y 5 de acuerdo

al molde 1.

de parmetros de

proceso.

Se realizan auditorias

Marisela

al programa de

24/11/00

Godinez

inyeccin.

0

09/12/00

09/12/0

0

3

4

5

6

7

8

9

10

11

12

13

14

15

Accin identificada

Definiciones:

7

7A

Accin implementada,

verificacin en curso

VERIFICAR = Probar el resultado buscado

Accin verificada, validacin en

curso

Accin validada

VALIDAR = Confirmar y aceptar la eficacia a travs del tiempo

Prevenir la ocurrencia en casos similares o recurrencia en el futuro

Listar productos y/o sistemas similares en los que puede reproducirse este defecto

Iniciar un nuevo Documento de resolucin de problemas para cada uno de ellos

Proceso / Asunto

N/A

N/A

N/A

Responsabilidad

N de PSD / Fecha de validacin planeada

7B

Revisar lo siguiente

Anexar copias de los documentos revisados.

Marcar si es

necesario

8A

Revisin de fecha de trmino

Planeada

Real

Responsabilidad

Alerta de calidad

ODS

Plan de control

Diagrama de flujo

Autorizacin de cambio

AMEF de proceso /

AMEF de diseo

Presentacin de piezas

al cliente

Solicitud de cambio de

proceso

Estndar de inspeccin

Formato BOS de

propuesta de cambio

Otros: Robot Program

Report

Marisela Godinez

24.11.00

24.11.00

Consulta de

procedimientos

relevantes de BOS

consultados

Manejo de cambios en el producto, Cambio de Produccin Normal,

Cambio en el proceso de produccin, Inicio de produccin, Auditora

del producto final, Inspeccin en recibo, Manejo de cambios en BOS

ECHO

Pngase en contacto con su especialista ECHO si la solucin pudiera

ser relevante en otras plantas

Reuniones de seguimiento

Anexe minutas de todas las juntas

8B

Cierre y Validacin

(Vea la seccin 1b, deben firmar todos los miembros)

Fecha

24.11.00

Hora

03:00

Lugar

Calidad

Marque una opcin al menos 30 das hbiles despus de

implementar todas las acciones permanentes.

03.12.00

12:00

Calidad

16.12.00

19:00

Calidad

20.12.00

11:00

Calidad

Problemas abiertos - no completado

Sin problemas

Puesto

Puesto

8C

Comprobado por la Gerencia

Firma

Fecha

Aprobacin del cliente

Firma

Fecha

Reconocimiento al equipo

Cundo ________________ Dnde _______________

Cmo ______________

También podría gustarte

- HBR Tome Las Riendas Del CrecimientoDocumento8 páginasHBR Tome Las Riendas Del CrecimientoCésar IzazolaAún no hay calificaciones

- Igutierrezl ArticuloDocumento21 páginasIgutierrezl ArticuloVan GomAún no hay calificaciones

- Una Aproximación Lingüística A La Ontologia Del LenguajeDocumento29 páginasUna Aproximación Lingüística A La Ontologia Del LenguajeJuancho JaramilloAún no hay calificaciones

- Qué Es El Coaching OntológicoDocumento17 páginasQué Es El Coaching OntológicoNorberto SotoAún no hay calificaciones

- Bauman, Zygmunt - Modernidad LiquidaDocumento117 páginasBauman, Zygmunt - Modernidad LiquidaFerno Gutzol100% (2)

- Liderazgo EmpresarialDocumento127 páginasLiderazgo EmpresarialAnder Corrales Herrera100% (1)

- VSMDocumento162 páginasVSMWalther Millones QuesquenAún no hay calificaciones

- Trabaja Como EspíaDocumento4 páginasTrabaja Como EspíaVan GomAún no hay calificaciones

- Lean 2013Documento211 páginasLean 2013Carlos ArenasAún no hay calificaciones

- Teorías para El Análisis de Las OrganizacionesDocumento11 páginasTeorías para El Análisis de Las OrganizacionesVan GomAún no hay calificaciones

- El Momento de La VerdadDocumento11 páginasEl Momento de La VerdadVan GomAún no hay calificaciones

- Sistemas de OrganizacionDocumento16 páginasSistemas de OrganizacionVan GomAún no hay calificaciones

- Maxima EficaciaDocumento338 páginasMaxima EficaciaVan Gom0% (2)

- El Genio Del InstintoDocumento12 páginasEl Genio Del InstintoVan Gom0% (1)

- La Verdad Sobre La Direccion de PersonasDocumento12 páginasLa Verdad Sobre La Direccion de PersonasVan Gom100% (1)

- s4 11 El HambreDocumento16 páginass4 11 El HambreVan GomAún no hay calificaciones

- Manual de Prospectiva y Decisión Estratégica, Bases Teóricas e InstrumentosDocumento438 páginasManual de Prospectiva y Decisión Estratégica, Bases Teóricas e Instrumentos9615285100% (1)

- Tarea 7 GCDocumento5 páginasTarea 7 GCSAMANTA ANABEL GUTIERREZ CASTROAún no hay calificaciones

- InfografiaDocumento1 páginaInfografiaMariana Elizabeth67% (3)

- ACTIVIDAD 2 - El Sistema Educativo Mexicano Como Sistema ComplejoDocumento10 páginasACTIVIDAD 2 - El Sistema Educativo Mexicano Como Sistema ComplejoValentina GongoraAún no hay calificaciones

- Registro de DerramesDocumento45 páginasRegistro de DerramesSebastian Leonardo HuarachiAún no hay calificaciones

- GUÍA No. 4 - PROPUESTA DE VALORDocumento1 páginaGUÍA No. 4 - PROPUESTA DE VALORAnna ArrochaAún no hay calificaciones

- Bloquedeagrama de Modelo GeologicoDocumento3 páginasBloquedeagrama de Modelo GeologicoLucelida CortesAún no hay calificaciones

- Página de Revisión - Western Union ArgentinaDocumento2 páginasPágina de Revisión - Western Union ArgentinaGonzalez Pablo EzequielAún no hay calificaciones

- Tema 7 Quimioterapia de La InfeccionDocumento7 páginasTema 7 Quimioterapia de La InfeccionChristina LBAún no hay calificaciones

- Mantenimiento Del Sistema de Suspensión, Dirección y FrenosDocumento19 páginasMantenimiento Del Sistema de Suspensión, Dirección y FrenosJEAN CARLO QUISPE BUENOAún no hay calificaciones

- El Principio de BeneficenciaDocumento25 páginasEl Principio de BeneficenciaLuis Paladines BravoAún no hay calificaciones

- Caso - Grupo CencosudDocumento5 páginasCaso - Grupo CencosudOrnella Jennyfer Surichaqui RojasAún no hay calificaciones

- Listado AsistenciaDocumento2 páginasListado Asistenciaadriana aguirreAún no hay calificaciones

- Cap 3 Criterios Generales de Escalamiento y OptimizaciónDocumento22 páginasCap 3 Criterios Generales de Escalamiento y OptimizaciónAnonymous szhkKL100% (6)

- Las Normas de Diseño Geométrico-2003Documento478 páginasLas Normas de Diseño Geométrico-2003ceci salgueroAún no hay calificaciones

- Normas para El Revestimiento de Caucho de CilindrosDocumento10 páginasNormas para El Revestimiento de Caucho de CilindrosHeiderHuertaAún no hay calificaciones

- 420d Backhoe Loader Bkc00001-00501 (Machine) Powered by 3054 Engine (Sebp3237 - 50) - DocumentaciónDocumento19 páginas420d Backhoe Loader Bkc00001-00501 (Machine) Powered by 3054 Engine (Sebp3237 - 50) - Documentaciónjaidervacca100% (1)

- 3.CypCut Manual de Usuario V6.3.6Documento79 páginas3.CypCut Manual de Usuario V6.3.6Anthony BeltranAún no hay calificaciones

- GI-2019-416-OM-001 - Manual de OperaciónDocumento31 páginasGI-2019-416-OM-001 - Manual de OperaciónHeber Herrera100% (1)

- Practica 5 Dual Aznetznae NaenDocumento8 páginasPractica 5 Dual Aznetznae NaenFernanda DelgadoAún no hay calificaciones

- Apoyo (Ley de Ohm)Documento9 páginasApoyo (Ley de Ohm)Eleazar Osorio PardoAún no hay calificaciones

- Voladura de RocasDocumento56 páginasVoladura de RocasJuan Vargas AlmironAún no hay calificaciones

- Inspección de La Camisa Del CilindroDocumento4 páginasInspección de La Camisa Del CilindroFreddyForeroDelgadoAún no hay calificaciones

- Starbucks Mapa EstrategicoDocumento2 páginasStarbucks Mapa Estrategicomartha baqueroAún no hay calificaciones

- Gestión de Residuos Peligrosos RESUMENDocumento17 páginasGestión de Residuos Peligrosos RESUMENNelly Evelyn ChuraAún no hay calificaciones

- Sesion IDocumento228 páginasSesion ISergio Luza VilcaAún no hay calificaciones

- Informe de Video y ArticuloDocumento5 páginasInforme de Video y ArticulovanysAún no hay calificaciones

- Cronograma SERUMS 2023-IDocumento1 páginaCronograma SERUMS 2023-IJuan Vera SanchezAún no hay calificaciones

- Contrato - .Docx Edith Becerra LizarazoDocumento7 páginasContrato - .Docx Edith Becerra LizarazoLiseth johanna Diaz PerezAún no hay calificaciones

- 1 Informe ConcretoDocumento27 páginas1 Informe ConcretoKEVIN APAESTEGUIAún no hay calificaciones

- Prestacion Ec Por DesempleoDocumento4 páginasPrestacion Ec Por DesempleoLaila NefaAún no hay calificaciones