Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Simulacion de Extruccion de Compact Disc

Simulacion de Extruccion de Compact Disc

Cargado por

cordobaluisfDerechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Simulacion de Extruccion de Compact Disc

Simulacion de Extruccion de Compact Disc

Cargado por

cordobaluisfCopyright:

Formatos disponibles

INSTITUTO POLITCNICO NACIONAL

ESCUELA SUPERIOR DE INGENIERA MECNICA Y ELCTRICA

UNIDAD PROFESIONAL ADOLFO LPEZ MATEOS

DEPARTAMENTO DE INGENIERA EN CONTROL Y AUTOMATIZACIN

Simulacin del control de temperatura

en la etapa de extrusin del reciclado

de discos compactos

Presentan

Hernndez Rodrguez Isaac Israel

Romero Domnguez Eunice Pilar

Asesores

M. en C. Nelly Mariana Baena Lpez

M. en C. Ren Tolentino Eslava

Mxico, D. F. Julio 2012

Tesis

Que para obtener el ttulo de

Ingeniero en Control y Automatizacin

Contenido

ndice de figuras

No. Descripcin Pg.

1.1 Partes principales del extrusor 12

1.2 Diagrama de un controlador PID 14

1.3 Sobrepaso mximo de 25% de la entrada escaln al sistema 16

1.4 Respuesta de escaln unitario 17

1.5 Respuesta ante la entrada escaln de la ecuacin =

19

1.6 Respuesta escaln de un proceso de primer orden ms tiempo

muerto

21

1.7 Parmetros del modelo que se obtiene mediante el primer mtodo 22

1.8 Parmetros del modelo que se obtiene mediante el segundo mtodo 22

1.9 Parmetros del modelo con tres parmetros que se obtienen

mediante el tercer mtodo

23

2.1 Proceso de reciclado de los discos compactos 25

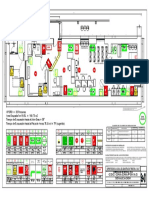

2.2 Identificacin de las etapas del extrusor 26

2.3 Respuesta de la temperatura en la zona 1 27

2.4 Respuesta de la temperatura en la zona 2 28

2.5 Respuesta de la temperatura en la zona 3 29

2.6 Respuesta de la temperatura en la zona 4 30

2.7 Lazo de control abierto 33

2.8 Lazos de control abiertos de las 4 zonas de calentamiento 33

2.9 Respuesta de las 4 zonas de calentamiento en lazo abierto 34

2.10 Respuesta de las 4 zonas de calentamiento en lazo abierto con

perturbaciones

35

2.11 Lazo de control de las 4 zonas de calentamiento 36

Pg.

Resumen i

Introduccin ii

2.12 Respuesta de lazo cerrado en las 4 zonas de calentamiento 36

2.13 Lazo de control con controlador PID 37

2.14 Cdigo de programacin del sistema con el controlador PID 39

2.15 Respuesta del sistema con el controlador PID 40

2.16 Lazo de control implementando el controlador PID 1 con

perturbaciones

41

2.17 Respuesta de controlador PID con perturbaciones 42

2.18 Respuesta del controlador PID con las ganancias mejoradas y

perturbaciones al sistema

43

3.1 Perturbacin zona 1 de 20 C 45

3.2 Perturbacin zona 4 de 239 C 46

3.3 Perturbacin zona 4 de 261 C 47

ndice de tablas

No. Descripcin Pg.

1.1 Clasificacin de la basura a nivel mundial 2

1.2 Caractersticas del policarbonato 5

1.3 Calculo de las ganancias de Ziegler-Nichols 18

1.4 Valores de parmetros propuestos por Ziegler-Nichols para el mtodo

de respuesta a un escaln

20

2.1 Variacin de la temperatura en la zona 1 27

2.2 Variacin de la temperatura en la zona 2 28

2.3 Variacin de la temperatura en la zona 3 29

2.4 Variacin de la temperatura en la zona 4 30

2.5 Funciones de transferencia de las zonas de calentamiento 32

2.6 Ganancias en las 4 zonas de calentamiento 39

2.7 Asignacin de las ganancias mejoradas al controlador PID 43

3.1 Trabajo de ingeniera 49

Pg.

Captulo 1 Reciclado de discos compactos y control PID 1

1.1. Panorama actual del reciclado 1

1.1.1. mbito Internacional 1

1.1.1.1. Plsticos 3

1.1.1.2. Ventajas 3

1.1.1.3. Desventajas 4

1.1.2. mbito Nacional 4

1.1.2.1. Policarbonato 4

1.2. Empresas Nacionales e Internacionales dedicadas al

reciclado de CDs

6

1.3. Tipos de procesos de reciclado de los discos

compactos

7

1.4. Proceso del reciclado mecnico 8

1.4.1. Preparacin y molienda 8

1.4.2. Etapas de lavado y secado 9

1.4.3. Etapas de extrusin y ganseado o peletizado 9

1.5. Componentes de una mquina extrusora 10

1.5.1. Proceso de extrusin en el reciclado de discos

compactos

11

1.6. Control PID 13

1.6.1. Ventajas 15

1.6.2. Usos en la industria 15

1.6.3. Reglas de sintonizacin de un controlador PID 16

1.6.4. Mtodo de identificacin por datos estadsticos

de Ziegler-Nichols

19

Captulo 2 Simulacin del control de temperatura 25

2.1. Modelo matemtico del extrusor 25

2.2. Lazo de control del sistema 32

2.3. Sintonizacin del controlador PID 37

2.4. Simulacin del sistema 39

Captulo 3 Anlisis de resultados 45

3.1. Control de temperatura con una perturbacin de 20

C en la zona 1 de calentamiento

45

3.2. Control de temperatura con una perturbacin de 239

C en la zona 4 de calentamiento

46

3.3. Control de temperatura con una perturbacin de 261

C en la zona 4 de calentamiento

47

3.4. Clculo econmico 49

3.4.1. Trabajo de Ingeniera y mano de obra 49

Conclusiones 50

Bibliografa 52

i

Resumen

En este trabajo se realiz una simulacin del control de temperatura en la etapa de

extrusin del proceso de reciclado de discos compactos.

Para cumplir el objetivo general del presente trabajo se desarrollo en varias

etapas. En el captulo 1 se hace mencin del panorama actual del reciclado a nivel

mundial y nacional as como las empresas que se dedican a reciclar electrnicos.

Se menciona tambin, los diferentes tipos de procesos para reciclar discos

compactos, as como las etapas con las que cuenta dicho proceso. Otro punto

importante presentado en este captulo, es el mtodo de control que se utilizara

para controlar la temperatura en la etapa de extrusin.

En el captulo 2, como primer paso se planteo el problema a resolver, y de esta

manera se procedi a realizar el modelo matemtico del extrusor. Posteriormente

se obtuvieron las funciones de transferencia y lazos de control correspondientes a

cada una de las zonas de calentamiento. Se calcularon las ganancias requeridas

por los controladores que se simularon dentro del programa. Una vez obtenidas

tanto las funciones de transferencia como las ganancias para los controladores, se

procedi a realizar la simulacin del control de temperatura para la etapa de

extrusin con diferentes perturbaciones.

Para finalizar en el captulo 3, se analizaron los resultados de la simulacin que se

realiz con las diferentes perturbaciones que se propusieron, se observo en las

graficas obtenidas que el controlador propuesto, realiza su funcin de controlar y

estabilizar al sistema cuando existan aumentos o disminuciones de temperatura

dentro de las zonas de calentamiento.

Por lo tanto el haber realizado simulaciones del control de temperatura en la etapa

de extrusin di como resultado que el seleccionar un controlador PID para

controlar la temperatura es viable y cumple con las condiciones necesarias para

que pueda ser implementando si as se requiere.

ii

Introduccin

Un tema que ha acaparado la atencin mundial es la gran contaminacin que se

esta generando, producto de diversos factores entre los que se encuentran la

generacin de desechos solidos (basura), los cuales por su mal manejo en el

reciclado esta repercutiendo en el ecosistema del planeta.

La generacin de basura a nivel mundial ha ido en aumento desmesurado, ya que

la industria ha adoptado la cultura de la envoltura en sus productos as como de

productos desechables, que al ser arrojados al medio ambiente produce un dao

ecolgico irreversible, del cual hay que tomar en cuenta para apoyar a su solucin.

Tan solo en nuestro pas en el ao 2010 se arrojaron las siguientes cifras:

generacin de basura solida 38 325000 ton de las cuales 24 731200 ton., fueron

de basura orgnica y 13 593800 ton., de basura inorgnica es la constituida de

desechos del orden vegetal y animal, la cual no es tan contaminante al medio

ambiente ya que al ser incorporada al mismo tiene un proceso de descomposicin

rpida, lo cual hace que su reciclaje sea casi inmediato a la naturaleza, a

diferencia de la basura inorgnica la cual esta constituida en su mayora por

desechos solidos del orden, plstico, vidrio, metales, papel y textiles, entre otros

tipos de desechos de productos desechables como paales, residuos de

hospitales etc. De la basura inorgnica generada en nuestro pas, 4 173600 ton.,

son plsticos siendo los ms comunes el Teraftalato de Polietileno (PET),

Policloruro de Vinilo (PVC), Polipropileno (PP), Poliestireno (PS), Policarbonato

(PC), los cuales crean un gran impacto en la contaminacin del medio ambiente.

Dentro de este grupo de desechos solidos plsticos, nos centraremos en los

Policarbonatos (PC) los cuales representan el 18.9% del total del grupo de

plsticos desechados en nuestro pas, este tipo de desecho plstico se encuentra

principalmente en la elaboracin de discos compactos. Estos se volvieron un

problema de contaminacin a partir de la dcada de los 90, cuando la demanda de

documentacin digital fue en aumento, como lo es msica, video-libros u otro

formato digital que se contiene en los discos compactos, los cuales al perder

importancia o ser obsoletos son desechados.

iii

Actualmente los discos que son desechados llegan hasta los vertederos de basura

o a incineradores para ser utilizados como combustible, lo que produce un dao

alto de contaminacin al medio ambiente. Aunque el plstico en si, no se

considera daino al medio ambiente, los elementos que lo componen aluminio,

laca y pinturas que conforman la serigrafa, si lo son.

Poniendo atencin al dao ecolgico que estn causando los desechos slidos al

medio ambiente, estn surgiendo empresas que se dedican al reciclamiento de

dichos desechos, transformndolos en materia prima, nuevamente utilizada en la

industria. Un ejemplo de estas empresas que se dedican al reciclaje de

Policarbonato (PC) el cual puede ser encontrado en los discos compactos son,

CEDERIKA, empresa espaola y REMSA empresa Mexicana; empresas que han

tomado conciencia de este problema y han implementado un proceso de reciclaje.

Dicho proceso de reciclado de los discos compactos que inicia con la recepcin de

los discos compactos, preparacin de los discos compactos y las siguientes

etapas: De molienda, lavado, secado, extrusin, peletizado y salida del

policarbonato reciclado; en la etapa de extrusin, que es el calentamiento del

plstico ya limpio y triturado para moldearlo y darle forma de cilindro fino y

alargado; normalmente la temperatura debe permanecer en 250C con una

variacin de 10C, para que el plstico reciclado pueda ser utilizado para la

elaboracin de otros productos que lo utilicen como materia prima.

Dentro de la etapa de extrusin es importante considerar la temperatura ya que si

esta aumenta drsticamente el plstico se quema de tal forma que pierde las

propiedades que se requieren para su reutilizacin; o caso contrario, si la

temperatura desciende este no va a fundirse de forma correcta produciendo

grumos dentro del extrusor, los cuales bloquean la salida del plstico, daando la

mquina y provocando prdidas econmicas, debido a que esta etapa es la ms

importante dentro del proceso de reciclado.

Debido a lo anterior es de suma importancia tener un control adecuado con la

temperatura, por lo consiguiente se realizara una simulacin del control de

temperatura de una mquina extrusora, empleando un controlador PID

iv

(Proporcional Integral y derivativo) para mantener la temperatura dentro del

extrusor en el intervalo de operacin optimo de 250C 10C. Esperando que en el

momento exista un cambio en la temperatura de la mquina el controlador realice

su objetivo de controlar y mantener la temperatura dentro de los parmetros de

operacin y de fundicin del policarbonato.

Por ello el propsito del presente trabajo es simular el control de temperatura en

la etapa de extrusin dentro del proceso de reciclado de los discos compactos.

Dentro del proceso de reciclaje del policarbonato es importante obtener un control

ptimo de la temperatura dentro del extrusor, para que el producto final

(policarbonato) cuente con las propiedades necesarias para su uso con la

elaboracin de distintos productos como garrafones de agua, vidrios blindados,

piezas para interiores de automviles etc. Por lo tanto se realizara un control de la

temperatura para mantener a la misma dentro de estndares de operacin con el

cual obtendremos ventajas bastante favorables dentro de estndares de operacin

con el cual obtendremos ventajas bastante favorables dentro del proceso de

reciclaje, en la etapa de extrusin tema de estudio.

CAPTULO 1.

RECICLADO DE DISCOS

COMPACTOS Y CONTROL

PID

1

1.1. Panorama actual del reciclado

1.1.1. mbito Internacional

Hoy en da el planeta tiene que lidiar con los problemas climticos y desechos

orgnicos e inorgnicos producidos por el ser humano, la preocupacin por estos

problemas ha generado la necesidad de estudiar e implementar acciones que

ayuden a nuestro medio ambiente, por ello se llevan a cabo tareas para reducir

los gases efecto invernadero y controlar las toneladas de basura que son

desechadas da con da, una de la iniciativas que se han propuesto a nivel mundial

es el reciclado de estos desechos. La gran cantidad de basura desechada afecta a

todo el mundo, se han hecho estudios y estimaciones a nivel mundial que cada

persona en el planeta produce diariamente entre 0.8 kg a 2 kg de basura

aproximadamente. [5]

Como se muestra en la tabla 1.1., la basura que comnmente se desecha se tarda

mucho tiempo en degradarse, anteriormente se pensaba que no se poda reciclar

o solamente no se utilizaba, algunos gobiernos de todos los pases con ayuda de

la sociedad buscaron y aplicaron soluciones al problema de la contaminacin. Una

de ellas fue controlar el aumento de los desechos, utilizando la regla de las tres

erres: reducir, reutilizar y reciclar.

Reducir significa disminuir al mximo la cantidad de contaminantes, un ejemplo se

aplica en los campos de agricultura en varios pases donde est prohibido el

plaguicida DDT, ya que tiene un alto ndice de contaminacin que afecta tanto al

suelo, al agua, al fruto, ya que cuando sea consumido lo antes mencionado puede

causar enfermedades como vomito, temblor, convulsiones, cncer, etc.

Reutilizar tiene la finalidad de volver usar los objetos que estn en un buen estado

despus de su uso inicial, una de las ventajas que tiene este tipo de reciclaje es su

costo bajo, ya que se le puede dar diferentes usos dependiendo del empleo que

se le encuentre al objeto desechado, como ejemplo se tienen las carcasas de los

monitores de las computadores, que se utilizan como macetas en oficinas, etc.

2

Tabla 1.1. Clasificacin de la basura a nivel mundial.14

Material Utilizacin Producto biodegradable

Madera y tela Cajas para empacar alimentos,

muebles, cajas para empacar

productos terminados.

Es completamente

biodegradable, se pueden

reutilizar varias veces.

Envolturas y

bolsas de

papel

Utilizadas en la mayora de

tiendas y almacenes

Son completamente

biodegradables a largo

plazo.

Botellas,

bolsas y

pelculas de

Polietileno

Usados en el empaque de

slidos y lquidos.

No se degradan y

permanecen inertes en la

basura por mucho tiempo

(entre cien a mil aos).

Cloruro de

Polivinilo (PVC)

Se emplea con frecuencia para

el envasado de conservas y

bebidas, as como de productos

de tocador como shampoo y

acondicionadores

Si son reciclables pueden

utilizarse varias ocasiones.

Poliestireno Muy utilizado como empaque de

aparatos y equipo frgil

(televisores, computadoras,

radios etc.), as como de frutas y

legumbres.

Se puede reutilizar en los

sistemas de aislamiento

trmico ya cuenta con

tcnicas adecuadas para

reciclarlo.

Papel celofn y

celulosa

Se utilizan en envolturas de

regalos y golosinas.

Es reciclado.

.

3

El reciclaje, definido como el volver a procesar el desecho y reincorporarlo a

productos nuevos un ejemplo de este procedimiento es el de los envases de vidrio

y plstico ya que estos se pueden reciclar para producir platos, vasos, cubiertos,

ventanas, artesanas, etc. La gran desventaja del reciclado es que su proceso de

separacin para un correcto reciclado es caro [15].

Actualmente el plstico es uno de los productos ms usados y por tanto el ms

desechado, esto se debe a que ha sustituido a materiales como metales, vidrio, la

cermica, etc. El problema con el plstico comienza por su inapropiado uso, ya

que es un material de larga duracin y resistente, sin embargo las personas lo

utilizan por un tiempo corto y despus lo desechan.

1.1.1.1. Plsticos

Los plsticos son un gran grupo de materiales orgnicos que contienen como

elemento principal el carbono, combinado con otros ingredientes como el

hidrogeno, oxgeno y nitrgeno. Es slido en su estado final, en ciertas etapas del

plstico cuando se est procesado es suficientemente suave para ser moldeado

por muchos sistemas empleando calor y/o presin. [6]

1.1.1.2. Ventajas

Las ventajas del plstico son: es ligero, elstico, soporta esfuerzos mecnicos,

cuando son sometidos a friccin no se calientan mucho aunque no estn

lubricados (esta propiedad puede utilizarse en baleros y engranes), aislamiento

trmico (la conductividad trmica en los plsticos no es buena lo cual se puede

utilizar en envases para transportar lquidos calientes), tienen resistencia a la

corrosin (son muy buenos para soportar a los cidos dbiles y soluciones

acuosas saladas), son fciles de fabricar, absorben la vibracin y el sonido, son

reciclables, no necesitan lubricacin y en costos son econmicos esto depende del

volumen que se desea adquirir [7].

4

1.1.1.3. Desventajas

Entre las desventajas del plstico se tienen: es flamable y los gases que se

desprenden pueden llegar a ser txicos, tienen baja resistencia a los rayos UV por

ejemplo algunos plsticos tienden a perder su color y llegan a deformar su forma

original, en ciertos casos tienden a expandirse de tres a diez veces que los

metales con el calor, esto es un gran problema ya que se complica en el diseo de

las piezas, estn propensos a volverse quebradizos a bajas temperaturas, la

mayora no son biodegradables [7, 12].

1.1.2. mbito Nacional

Mxico es un pas que cuenta con 110 millones de habitantes, tan solo en el

Distrito Federal son desechadas diariamente ms de 20 mil toneladas de basura y

anualmente se desechan aproximadamente 7 millones 300 mil toneladas de

basura. [3] En Mxico la problemtica es que las personas no tienen una cultura

ambiental, ya que no se preocupan por tener espacios libres de basura, y no se

recicla parte de la basura que se puede volver a reutilizar en otros productos. Otro

problema es que no son suficientes los lugares que sirven de vertederos en la

ciudad provocando as la existencia de depsitos ilegales donde se acumula la

basura al aire libre contaminado el aire, el suelo y el agua 9.

1.1.2.1. Policarbonato

El aumento en la produccin del disco compacto se debe en gran parte a la

piratera de msica, pelculas y videos que se venden ilegalmente en las calles.

Los compactos estn compuestos por policarbonato, laca, aluminio. El

policarbonato es polmero termoplstico fcil de trabajar, moldear y son utilizados

ampliamente en la manufactura moderna. Algunas caractersticas del

policarbonato se encontraran en la tabla 1.2. [11]

5

Tabla 1.2. Caractersticas del policarbonato.

Caractersticas del Policarbonato

Punto de fusin: 250 C ndice de refraccin: 1.585 0.001

ndice de luminosidad: 90% 1% Caracterstica de incombustibilidad

Coeficiente de Friccin: 0.31 Resistencia a la Compresin: >80 MPa

Resistencia al Impacto: 600-850 J/m Limite Elstico: 65 MPa

Absorcin de Agua: 0,35 % Densidad: 1.20 g/cm

3

ndice de refraccin :1.584 1.586 ndice de Oxgeno Lmite 5 - 27 %

Inflamabilidad: V0-V2 Calor Especfico: aprox. 1200 J/(Kkg)

Coeficiente de Expansin Trmica:

6510

6

- 7010

6

K

-1

Conductividad Trmica a 23 C: 0,19-

0,22 W/(mK)

Temperatura Mxima de Utilizacin:

115 - 130 C

Temperatura Mnima de Utilizacin:

135 C

Temperatura de Deflexin en Caliente:

0.45 MPa: 140 C

Temperatura de Deflexin en Caliente:

1.8 MPa: 128 - 138 C

El reciclaje de este plstico est siendo considerado como una actividad

econmica redituable, con ello la sociedad y las empresas dedicadas al reciclado

de este polmero pueden contribuir a ayudar con el medio ambiente. De una forma

muy general y sencilla, se puede dividir las diferentes tcnicas de reciclaje de

residuos que son:

Reciclaje mecnico que es la transformacin de los residuos con la ayuda

de una mquina o un conjunto de mquinas, por ejemplo, el reciclado de

madera para realizar la madera comprimida, el aglomerado, etc.

Reciclaje secundario (reutilizacin).

Reciclaje terciario (qumico). El reciclaje qumico que utiliza una reaccin

qumica para el tratamiento de los residuos, como por ejemplo separar

determinados componentes de un producto o desechos en especial como

tintas o colorantes de plsticos o papel.

Reciclaje cuaternario (incineracin).

6

1.2 . Empresas Internacionales y Nacionales dedicadas al reciclado de CDs

En Espaa se realizan actividades de recoleccin y reciclado de discos compactos

y de basura electrnica (computadoras, celulares, cartuchos de impresoras, etc.),

estas acciones estn a cargo de la empresa llamada CEDERIKA. Esta empresa

invita a la sociedad a trabajar con ellos, en donde los hace distribuidores y

recolectores de basura electrnica por medio de recipientes donde se puede hacer

el acopio de la basura.

Tambin cuentan con centros exteriores de acopio para que a la sociedad sea

participe de la recoleccin de sus desechos y que sientan que estn contribuyendo

al cuidado del medio ambiente. Esto hace que la gente tenga conciencia de hacer

y cuidar el medio ambiente as como de desechar esos productos electrnicos

cotidianos que ya son obsoletos 7.

Por otro parte REMSA una empresa 100% Mexicana dedicada al reciclaje de

residuos electrnicos, que tiene como objetivos, captar, recolectar, separar y

reciclar la mayor parte de los componentes de la basura electrnica, tales como el

vidrio de los monitores, discos compactos, las tarjetas madre de computadoras,

as como los metales que contienen y plsticos para su reciclado. Esta empresa

tiene presencia en casi toda la Republica Mexicana realizando acopios y llevando

de la mano a la sociedad a adquirir la cultura de reciclar nuestros productos

electrnicos que ya nos son obsoletos.

REMSA tiene programas como el Reciclon y Punto Verde que ofrecen una

solucin segura y sustentable a nuestro pas, en donde la sociedad en general,

puede depositar los electrnicos que ya no utilicen para que la empresa los recicle

y les d otro uso y evitar contaminar el ambiente 8.

FIDA es una fundacin Espaola que se encarga de reciclar todo tipo de plstico

como discos compactos, as como derivados del policarbonato, fundada en 1992

por la comunidad de Madrid, tiene la participacin de proyectos de empresas

publicas relacionadas con el medio ambiente, no lucra con lo que hace [19].

7

NOVAMEX Comercializadora Mexicana es una empresa que compra y vende todo

tipo de plstico como: PET, Polipropileno, Polietileno de baja, alta y de sopl,

policarbonatos, etc., esta empresa se dedica tanto a comprar el plstico virgen y

reciclado. Para reciclar, posteriormente se procesa el plstico y se elabora la

fabricacin de un nuevo producto [17].

FEMSA Coca Cola es una compaa a nivel mundial, esta compaa tiene el

cuarto lugar en producir botellas de plsticos a nivel mundial, abri una fbrica de

reciclaje de botellas de plstico, que es considerada la ms grande del mundo en

Spartanburg, Estados Unidos. Esta planta tiene una mquina que transforma las

botellas de plstico usadas en nuevas, y produce unas dos mil millones de botellas

al mes lo cual alcanza su meta de que la empresa recicla al cien por ciento. [18]

1.3. Tipos de procesos para el reciclado de los discos compactos

Para realizar los reciclados del policarbonato (discos compactos) existen 2 formas

las cuales tienen como fin el reutilizar el policarbonato empleado en los discos

compactos. Existen dos mtodos que lo llevan a cabo:

Reciclado qumico.

Reciclado mecnico. [8]

El reciclado qumico consta de un proceso de molienda donde se tritura en

pequeas partes el policarbonato, posteriormente se lleva a un contenedor en

donde ah se dar comienzo a las reacciones qumicas que por medio de

diferentes compuestos qumicos se separara el policarbonato de los materiales

sobrantes que contienen los discos compactos tales como aluminio, lacas y tintas

de impresin. Con este proceso se logra obtener un 90% de policarbonato

reutilizable para poder ser utilizado en otros productos ya sea en el sector

electrnico u otro donde se requiera policarbonato. El proceso mecnico es el que

se considero en este trabajo debido a que se controlara la temperatura en la etapa

de extrusin de este proceso, a continuacin se describe el proceso.

8

1.4. Proceso del reciclado mecnico

El proceso de reciclado mecnico del Policarbonato consta de 6 etapas las cuales

son:

1. Preparacin.

2. Proceso de molienda.

3. Proceso de lavado.

4. Proceso de secado.

5. Proceso de extrusin.

6. Proceso de ganseado o peletizado.

Cada una de estas etapas se describe a continuacin.

1.4.1. Preparacin y molienda

Previamente al molido de los discos compactos, se realiza una seleccin de los

residuos plsticos a reciclar para obtener una materia prima adecuada

(Policarbonato de los discos compactos) sin suciedad, con ello se realiza una

separacin de objetos como vidrios, cartn y metales que pueden daar tanto a

las mquinas que realizan el proceso como al producto final (ganza o pellet).

El proceso de molienda, reduce el tamao de los residuos plsticos hasta obtener

el tamao deseado. Existen diversos tipos de tamaos al cual se puede llegar, en

general puede llegarse a obtener trozos con una medida de media a un cuarto de

pulgada o finalmente polvo, segn el tipo de molino del que se disponga.

La molienda comienza con la entrada de la materia prima en el molino triturador, el

cual tritura el material mediante el sistema de cuchillas impulsado por un motor

elctrico, una vez triturado el material, el molino abre la tolva (depsito) y se extrae

el plstico molido que se dirige al siguiente paso.

9

1.4.2. Etapas de lavado y secado

El proceso de lavado consiste en la eliminacin de impurezas pegadas al material

como tierra, papel, pegamento, pintura, metales y otros contaminantes para

obtener un producto final de calidad. El lavado de los trozos de discos compactos

se emplea una lavadora que se encuentra colocada normalmente tras el molino,

de modo que la salida del molino est conectada con la entrada de la lavadora, y

as los plsticos ya molidos pasan directamente a la lavadora. El lavado se realiza

con agua a presin y con una rotacin continua de los discos compactos

triturados. Conjuntamente se realizan decantaciones sucesivas para que la

suciedad de los trozos quede en la parte de inferior de la lavadora.

El proceso de secado es la ltima etapa previa a la obtencin del producto final

(Policarbonato reciclado). Este proceso consiste en eliminar la humedad del

material obtenida en la etapa de lavado para que pueda ser procesado

posteriormente.

El secado se hace mediante secadoras de tipo centrfugas, estas secadoras estn

diseadas para extraer el agua y la humedad a travs de sus paredes. El

policarbonato reciclado llega a la secadora y se introducen en el tambor, este gira

impulsado por un motor el cual genera una fuerza centrfuga suficiente para

eliminar el agua y dejar el plstico seco.

1.4.3. Etapas de extrusin y ganseado o peletizado

La extrusin del plstico consiste en calentar y moldear el plstico procesado

anteriormente hasta obtener la forma deseada, en este caso de forma cilndrica y

alargada. El material se funde a una temperatura y posteriormente, se moldea

pasando por un dado que le da la forma que se requiera. El proceso de extrusin

se realiza mediante una mquina extrusora.

El proceso de Ganseado es la ltima etapa del reciclaje mecnico y consiste en

cortar los filamentos de plstico hasta obtener el producto final: ganza o

10

pellets. Los filamentos que salen de la extrusora pasan a enfriarse y tras un bao

en agua van directamente hacia la mquina peletizadora. En esta etapa los

filamentos entran a la mquina donde se encuentran con un rotor de cuchillas

giratorio (8-10 cuchillas) que corta los filamentos en granos denominados granza o

grnulos los cuales tiene forma de pequeos cilindros de no ms de 1 cm de alto.

Con este proceso concluye el reciclaje mecnico que tiene como producto final el

policarbonato reciclado que puede emplearse en la elaboracin de distintos

productos.10 Dado que el presente trabajo se enfocar a la etapa de extrusin

se describir a continuacin.

1.5. Componentes de una mquina extrusora

La mquina extrusora, que se emplea frecuentemente en el reciclado de plsticos,

est integrada por las siguientes partes:

Motor.

Engranes reductores.

Tolva.

Tornillo sinfn o husillo.

Can o cilindro.

Resistencias.

Dado o boquilla.

El motor empleado en la mquina extrusora proporciona el movimiento angular a

l husillo de la mquina extrusora. Los engranes reductores, regulan la velocidad

de potencia con la que gira el husillo todo esto dependiendo del material que se va

a extruir en la mquina.

La tolva es el contenedor que se utiliza para introducir el material en la mquina,

est diseada de manera que proporcione un flujo constante de material. Este flujo

es movido por gravedad ya que se mueve hacia la parte inferior de la tolva por

accin de su mismo peso.

11

El trabajo del tornillo sinfn o husillo es de llevar el plstico desde la alimentacin

(tolva) hasta el extremo de descarga del cilindro (dado o boquilla). Este trabajo lo

realiza con ayuda del calor, el tornillo comprime y compacta el plstico de modo

que los fragmentos o grnulos introducidos en la alimentacin se conviertan en

una masa continua, cuidando la homogeneidad del plstico tomando en cuenta su

temperatura, su composicin y su calor.

El can o cilindro consiste en un tubo de acero torneado y provisto por una

camisa de refrigeracin, algunas mquinas ms modernas cuentan con un

recubrimiento templado y resistente a la corrosin. En esta seccin de la mquina

es donde se produce la fundicin del plstico.

Esta fundicin puede ocasionarse por agua caliente, vapor sobrecalentado o en

este caso por la accin de resistencias elctricas, las cuales tienen la tarea de

calentar el material que se encuentra dentro del cilindro.

Por ltimo se encuentra el dado o boquilla, que tiene como funcin el moldear o

darle forma al plstico fundido dentro del cilindro, el cual es empujado por el

tornillo y por esa accin de empuje el plstico sale por el dado obteniendo la forma

que se desee [10].

1.5.1. Proceso de extrusin en el reciclado de discos compactos

La etapa de extrusin comienza con la llegada del plstico triturado y procesado a

la tolva de la extrusora, este plstico cae al cilindro principal (can) en donde se

encuentra el husillo o tornillo sinfn del extrusor. El husillo gira concntricamente

en el can impulsado por el motor elctrico, cuya potencia y velocidad se reduce

para hacer girar al husillo. En este momento el material comienza a fluir y fundirse

a travs del can debido al empuje y giro continuo del husillo y a la accin de las

resistencias que se encuentran en el cilindro, las cuales aumentan la temperatura

hasta valores entre 240 C y 260 C aproximadamente, que es la temperatura de

fundicin del policarbonato. Esta temperatura se alcanza paulatinamente por lo

12

que la longitud del husillo va a estar divido en cuatro zonas (o ms, dependiendo

el polmero a extruir) las cuales tendr diferentes temperatura. La zona 1 tendr

una temperatura donde 30 C hasta 70 C, la zona 2 donde 70 C hasta 150 C, la

zona 3 donde 150 C hasta 220 C y la zona 4 con una temperatura de 220 C

hasta 250 C.

Con esta temperatura se asegura que el plstico recin extruido no tiene

irregularidades en su consistencia y propiedades as como asegurar la proteccin

de la mquina extrusora En la figura 1.1 se puede observar las partes que

constituyen a un extrusor.

Figura 1.1. Partes principales del extrusor.

El plstico fundido llega al final del recorrido donde pasa por el dado (boquilla). En

el caso del reciclaje del plstico, el dado tiene una perforacin circular central que

da forma de filamento al plstico fundido que es empujado por el husillo. Llegando

13

a este punto, se obtienen filamentos de plstico caliente que deben ser enfriados,

para ello los filamentos salientes de la extrusora pasan directamente a un bao de

agua donde se enfran para su corte posterior 10.

1.6. Controlador PID

Un controlador es el dispositivo que proporciona una seal correctora que

constantemente es enviada al elemento final de control de algn proceso, con el

fin de mantener las condiciones deseadas en el sistema a controlar y hacer que

esas condiciones mantengan al valor obtenido en el sistema lo ms prximo al

valor deseado. Existen varios tipos de controladores que pueden ser usados

dentro de diferentes procesos en la industria tales como el Proporcional (P),

Proporcional-Integral (PI), Proporcional-Derivativo (PD) y el Proporcional-Integral-

Derivativo (PID) [4].

Un controlador Proporcional-Integral-Derivativo tambin llamado PID combina en

un mismo controlador los tres tipos de acciones para obtener todas sus ventajas.

A continuacin se explica el funcionamiento que tiene cada una de las acciones

que constituyen al controlador PID [1].

La accin proporcional corrige la posicin de un elemento final de control en

proporcin a la desviacin que se tiene. Es de efecto instantneo, pero suele

presentar una desviacin permanente. La accin integral mueve al elemento final

de control a una velocidad proporcional a la seal de error. Es de efecto lento y

progresivo, pero sigue actuando hasta eliminar la desviacin permanente. La

accin derivativa corrige la posicin del elemento final de control en una cantidad

proporcional a la velocidad de cambio de la desviacin o error. Con esto se

produce un efecto anticipado al tener en cuenta la tendencia de la variable

controlada [2].

14

El diagrama a bloques de un controlador PID en donde se muestran sus

componentes, y su representacin de programacin en simulink de MATLAB

(figura 1.2)

Figura 1.2. Diagrama de un controlador PID.

La ecuacin general de un controlador PID es la siguiente:

=

(1.1)

Donde:

Seal de control

Ganancia proporcional

Ganancia integral

Tiempo derivativo

15

1.6.1. Ventajas

El controlador PID dentro de cualquier proceso tiene la ventaja de conjuntar las

ventajas de las acciones proporcional, derivativa e integral, en un solo dispositivo

que controla cualquier proceso de forma eficiente y adecuada. Algunas de las

ventajas que se obtiene de este controlador son las siguientes:

Facilidad de comprobar sus resultados.

Aplicacin rpida y fcil.

Monitoreo del error.

Elimina cualquier tipo de desfasamiento dentro del sistema.

Mayor velocidad de respuesta a las variaciones dentro del sistema.

Mantiene la variable controlada tan cerca de su punto de referencia como

sea posible.

Simplifica las labores de los operadores.

Ejerce un mejor control sobre las operaciones.

Con estos puntos a favor, los controladores PID son una de las mejores opciones

para diversas aplicaciones industriales 4.

1.6.2. Usos en la industria

Los controladores PID se utilizan en aplicaciones y procesos en donde se requiere

controlar presin, flujo, nivel, temperatura, velocidad entre otras variables.

Tambin se puede utilizar en muchas aplicaciones qumicas, y en otras variables

[13]. Algunas de sus aplicaciones son las siguientes:

Reguladores de velocidad

Temperatura (aire acondicionado, calentadores, refrigeradores, entre otros).

Nivel (Nivel en tanques de lquidos como agua, lcteos, mezclas, crudo,

etc.).

16

Presin (para mantener una presin predeterminada en tanques, tubos,

recipientes, por mencionar algunos.).

Flujo (mantienen la cantidad de flujo dentro de una lnea o tubera).

1.6.3. Reglas de sintonizacin de un controlador PID

Las reglas de sintonizacin se utilizan cuando el modelo matemtico de la planta

es tan complicado que no es fcil de obtener, tampoco es posible un enfoque

analtico para el diseo de un controlador PID. El proceso de seleccionar los

parmetros del controlador (ganancias) que cumplan con las caractersticas

deseadas se conoce como sintonizacin del controlador. Ziegler y Nichols

sugirieron ms reglas para sintonizar los controladores PID (lo cual significa

establecer

). Las reglas de Ziegler-Nichols son muy convenientes

cuando no se conocen los modelos matemticos de las plantas [16].

Figura 1.3. Sobrepaso mximo de 25% a la entrada escaln al sistema.

17

Ziegler y Nichols propusieron unas reglas para determinar los valores de la

ganancia proporcional

, del tiempo integral

y del tiempo derivativo

, con

base en las caractersticas de respuesta transitoria de una planta especifica. Tal

determinacin de los parmetros de los controladores PID o de la sintonizacin de

los controles PID la realizadas mediante experimentos sobre la misma planta o

sistema. Existen dos mtodos denominados reglas de sintonizacin de Ziegler-

Nichols. En ambos se pretende obtener un 25% de sobrepaso mximo en la

respuesta escaln (figura 1.3).

En el primer mtodo, la respuesta de la planta a una entrada escaln unitario se

obtiene de manera experimental. Si la planta no contiene integradores ni polos

dominantes complejos conjugados, la curva de respuesta escaln unitario puede

tener forma de S, como se observa en la figura 1.4. Si la respuesta no exhibe una

curva con forma de S, este mtodo no es pertinente. Tales curvas de respuesta

escaln se generan experimentalmente o a partir de una simulacin dinmica de la

planta [16].

Figura 1.4. Respuesta de escaln unitario.

18

La curva con forma de S se caracteriza por dos parmetros: el tiempo de retardo L

y la constante de tiempo T. El tiempo de retardo y la constante de tiempo se

determinan dibujando una recta tangente en el punto de inflexin de la curva con

forma de S y determinando las intersecciones de esta tangente con el eje del

tiempo y la lnea

= . En este caso, la funcin de transferencia

se

aproxima mediante un sistema de primer orden con un retardo de transporte del

modo siguiente:

(1.2)

Ziegler y Nichols sugirieron establecer los valores de

de acuerdo con la

ecuacin de la tabla 1.3.

Tabla 1.3. Clculo de ganancias de Ziegler-Nichols.

Tipo de

controlador

P

0

PI

0

PID

2L 0.5L

El controlador PID sintonizado mediante el primer mtodo de las reglas de Ziegler-

Nichols da como resultado:

1 +

(1.3)

= 1.2

1 +

+0.5 = 0.6

(1.4)

19

1.6.4. Mtodo de identificacin por datos estadsticos de Ziegler-

Nichols.

Los mtodos de Ziegler-Nichols son dos mtodos clsicos de ajuste emprico de

los parmetros de un controlador PID. Fueron presentados por los antes

mencionados autores en 1942. Estos mtodos son ampliamente utilizados, en su

forma original o con versiones mejorados. Ambos mtodos se basan en la

determinacin de algunas caractersticas de la respuesta del proceso, temporal o

frecuencial, para establecer a partir de dichas caractersticas y por medio de unas

respuestas con tasa de decaimiento de un cuarto entre valores de la primera y

segunda sobreoscilacin.

El mtodo de identificacin por datos estadsticos de Ziegler-Nichols se basa por

el mtodo de la respuesta a un escaln el cual se basa principalmente en la

observacin de la respuesta en lazo abierto del sistema ante una entrada escaln.

Analizando dicha respuesta, se determina dos o tres parmetros que se obtienen

de la siguiente forma:

Mtodo con dos parmetros

1. Se determina el punto de mxima pendiente en la curva de respuesta a un

escaln y en dicho punto se dibuja la tangente a la curva de respuesta

como se muestra en la siguiente figura.

Figura 1.5. Respuesta ante la entrada escaln de =

.

20

Se determina la interseccin de la tangente obtenida anteriormente con los ejes de

coordenadas, y se obtienen las distancias a y L. Estos dos parmetros

corresponden a la respuesta terica de un modelo matemtico de la forma

=

(1.5)

=

(1.6)

Donde:

= Ganancia del proceso en estado estacionario

= Tiempo muerto efectivo del proceso

= Constante efectiva del proceso

Que corresponde a un integrador con retardo temporal. En sistema permite

ser caracterizado por dos parmetros a y L tal y como se puede observar

en la figura 1.5.

2. Una vez que se ha determinado los parmetros a y L en la respuesta,

Ziegler y Nichols proponen como parmetros del controlador PID los

indicadores en la tabla 1.4 obtenidos directamente como funcin de los

parmetros a y L medidos sobre la respuesta del sistema.

Tabla 1.4 Parmetros propuestos por Ziegler-Nichols para el mtodo de respuesta a un

escaln

Controlador

P

1

PI

0.9

3

PID

1.2

2

2

21

Este controlador est diseado para dar una respuesta de decaimiento de un

cuarto (d=25) entre las magnitudes de la primera y la segunda sobreoscilacin, por

lo que generalmente presenta una sobreoscilacin alta. Tiene la ventaja de que a

partir de estos valores es fcil realizar un ajuste ms fino para adecuarlos a la

respuesta que se desea sin la necesidad de un largo proceso de prueba y error.

En la figura 1.6 se muestra el primer mtodo donde se utiliza la lnea tangente a la

curva de reaccin del proceso, el punto de razn mxima de cambio ocurre en

=

.

Figura 1.6. Respuesta escaln de un proceso de primer orden ms tiempo muerto

De la figura 1.6, se aprecia que la lnea de razn mxima de cambio intercepta a la

lnea del valor inicial en =

, y a la lnea de valor final en =

+ . Por lo que,

se deduce el trazo para determinar

y como se muestra en la figura 1.7, la

lnea se traza tangente a la curva de reaccin del proceso real en el punto de

reaccin mxima de cambio.

La respuesta del modelo en que se emplean los valores de

y se ilustra con la

lnea punteada. La respuesta del modelo que se obtiene con este mtodo no

coincide muy bien con la respuesta real.

22

Figura 1.7 Parmetros del modelo que se obtiene mediante el primer mtodo

En el segundo mtodo

se determina de la misma manera que en el mtodo 1,

pero con el valor de se obliga a que la respuesta del modelo coincida con la

respuesta real en =

+ . Este punto es

+ = 0.632

.

Figura 1.8 Parmetros del modelo que se obtiene mediante el segundo mtodo.

Se observa que la comparacin entre la respuesta del modelo y la real es mucho

ms cercana que con el primer mtodo, como se muestra en la figura 1.8. El valor

de la constante de tiempo que se obtiene con el segundo mtodo es

generalmente menor al que se obtiene con el primer mtodo.

23

Tercer mtodo, al determinar

y con los dos mtodos anteriores, el paso de

menor precisin es el trazo de la tangente en el punto de razn mxima de cambio

de la curva de reaccin del proceso. Aun en el segundo mtodo, donde el valor de

+ es independiente de la tangente, los valores que se estiman para

y

dependen de la lnea. Para eliminar esa dependencia los valores de

y se

seleccionen de tal manera que la respuesta del modelo y la real coincidan en la

regin de alta tasa de cambio. Los dos puntos que se toman estn dados por

+

1

3

y

+, y para la localizacin de dichos puntos se utilizan las

siguientes ecuaciones.

+ = 0.632

(1.7)

= 0.238

(1.8)

Estos dos puntos se muestran en la figura 1.9, se denominan

,

respectivamente. Los valores de

y se pueden obtener fcilmente mediante la

simple solucin del siguiente sistema de ecuaciones:

Donde:

= tiempo en el cual

= 0.283

= tiempo en el cual

= 0.632

Figura 1.9 Parmetros del modelo que se obtienen mediante el tercer mtodo.

24

Una vez establecido el marco de referencia para el desarrollo del presente trabajo,

en el siguiente captulo se estable la simulacin del control de temperatura en el

extrusor.

CAPTULO 2.

SIMULACIN DEL

CONTROL DE

TEMPERATURA

25

2.1. Modelo matemtico del extrusor

Para realizar el modelado del sistema se debe de ubicar en el proceso de

reciclado de discos compactos. Inicialmente se ubica la parte del proceso a

controlar, tal y como se apreciar en la figura 2.1.

Figura 2.1. Proceso de reciclado de los discos compactos.

En la etapa de extrusin, es donde se analiz y se propuso el control de la

temperatura. Como ya se mencion en el captulo anterior la etapa de extrusin es

la ms importante dentro del proceso de reciclado de los discos compactos, por tal

motivo, se conocern las etapas que son llevadas a cabo en la mquina extrusora

y realizar un modelado del sistema, como se observa en la figura 2.2.

Recepcin de

los discos

compactos

Preparacin de

los discos

compactos

Etapa de

molienda

Etapa de

lavado

Etapa de

secado

ETAPA DE

EXTRUSIN

Etapa de

peletizado

Salida del

policarbonato

reciclado

26

Figura 2.2. Identificacin de las etapas del extrusor.

El modelado se puede realizar a partir de los siguientes datos:

Tiempo que tarda en salir el policarbonato del extrusor (200 a 220s).

Temperatura requerida para fundir en policarbonato (250 C 10 C).

Temperatura de cada una de las zonas de calentamiento de la mquina

extrusora (Zona 1 (30-70 C), Zona 2 (70-150 C), Zona 3 (150-220C) y

Zona 4 (220-250 C).

Utilizando el mtodo de Identificacin por datos estadsticos de Ziegler-Nichols

se obtiene la funcin de transferencia del sistema. Este mtodo se aplica cuando

no se tiene demasiada informacin sobre el sistema y se desea encontrar la

funcin de transferencia del sistema estudiado. En este caso, como la extrusora

cuenta con 4 zonas de calentamiento se obtendrn 4 funciones de transferencia,

una para cada zona debido a que en cada zona la temperatura no es la misma. Es

necesario identificar los datos que se tienen del sistema, en este caso las

temperaturas de fusin de las zonas de calentamiento y el tiempo que tarda el

policarbonato dentro del extrusor (Tabla 2.1).

DISCOS

COMPACTOS

MOLIDOS

Entrada del

policarbonato a la

tolva

Empuje del

policarbonato por

accion del giro de

husillo

Zona de

calentamiento 1

Zona de

calentamiento 2

Zona de

calentamiento 3

Zona de

calentamiento 4

Salida del

policarbonato por

el dado

POLICARBONATO

RECICLADO

27

Zona 1 de calentamiento del extrusor.

Tabla 2.1. Variacin de la temperatura en la zona 1.

Tiempo [s] Temperatura [C]

0 30

10 35

20 45

30 55

40 65

50 70

Con los valores de la tabla 2.1 se realiza una grfica del incremento de la

temperatura con respecto al tiempo en la zona 1 de calentamiento del extrusor.

Figura 2.3. Respuesta de la temperatura en la zona 1.

y = 0.8571x + 28.571

0

10

20

30

40

50

60

70

80

0 10 20 30 40 50 60

T

e

m

p

e

r

a

t

u

r

a

[

C

]

Tiempo [s]

28

Zona 2 de calentamiento del extrusor.

Tabla 2.2. Variacin de la temperatura en la zona 2.

Tiempo [s] Temperatura [C]

50 70

65 85

75 95

85 115

95 125

100 150

Con los valores de la tabla 2.2 se realiza una grfica del incremento de la

temperatura con respecto al tiempo en la zona 2 de calentamiento del extrusor.

Figura 2.4. Respuesta de la temperatura en la zona 2.

y = 8.5571x + 68.048

0

20

40

60

80

100

120

140

160

50 60 70 80 90 100 110

T

e

m

p

e

r

a

t

u

r

a

[

C

]

Tiempo [s]

29

Zona 3 de calentamiento del extrusor.

Tabla 2.3. Variacin de la temperatura en la zona 3.

Tiempo [s] Temperatura [C]

100 150

115 175

125 183

135 194

145 205

150 220

Con los valores de la tabla 2.3 se realiza una grfica del incremento de la

temperatura con respecto al tiempo en la zona 3 de calentamiento del extrusor.

Figura 2.5. Respuesta de la temperatura en la zona 3.

y = 6.4429x + 155.62

0

50

100

150

200

250

100 110 120 130 140 150 160

T

e

m

p

e

r

a

t

u

r

a

[

C

]

Tiempo [s]

30

Zona 4 de calentamiento del extrusor.

Tabla 2.4. Variacin de la temperatura en la zona 4.

Tiempo [s] Temperatura [C]

150 220

165 228

175 234

185 240

195 245

200 250

Con los valores de la tabla 2.4 se realiza una grfica del incremento de la

temperatura con respecto al tiempo en la zona 4 de calentamiento del extrusor.

Figura 2.6. Respuesta de la temperatura en la zona 4.

y = 2.9571x + 221.38

215

220

225

230

235

240

245

250

255

150 160 170 180 190 200 210

T

e

m

p

e

r

a

t

u

r

a

[

C

]

Tiempo [s]

31

A partir de las grfica 2.3, 2.4, 2.5 y 2.6 se obtienen cada una de las ecuaciones

de la recta pendiente correspondiente a cada una de las zonas de calentamiento y

para calcular las funciones de transferencia de las 4 zonas de calentamiento del

extrusor. Una vez obtenida la ecuacin de cmo se comporta el sistema (zona 1)

se procede a calcular los tiempos (

) requeridos por el mtodo que se est

utilizando.

Estos clculos se deben de realizar para las 4 zonas de calentamiento con sus

respectivos valores, en la tabla 2.5 se muestran los valores necesarios para las

funciones de transferencia de las 4 zonas de calentamiento.

y=mx + b

y = 0.8571x + 28.571

T(t)=0.8571t + 28.571

Clculo de los tiempos (

) de la zona 1 de calentamiento:

0.283

0.632

=

70 30 0.283

0.8571

=

70 30 0.632

0.8571

= 13.20

= 29.49

indican el tiempo que obtendrn los porcentajes ya establecidos por el

mtodo con respecto a la temperatura que se tendr en la zona 1 de

calentamiento. Como la ecuacin del comportamiento del sistema es de primer

orden, la funcin de transferencia ser del mismo orden por lo que tendr la

siguiente forma:

=

+ 1

32

El valor de K se le asignar un valor unitario para facilitar y hacer que las

funciones de transferencia tengan la forma de un sistema de primer orden. Una

vez obtenidos los tiempos requeridos se calcula "":

=

3

2

=

3

2

29.49 13.20 = 24.435

Por lo tanto la funcin de transferencia en lazo abierto de la zona 1 del extrusor es

la siguiente:

=

1

24.435 + 1

En la tabla 2.5 se representaran las cuatro funciones calculadas de cada una de

las zonas de calentamiento.

Tabla 2.5. Funciones de transferencia de las zonas de calentamiento.

Ecuacin

T(t)

[s]

[s]

[s]

Funcin de transferencia

G(s)

Zona 1

T(t)=0.8571t+28.571 13.20 29.49 24.435 =

1

24.435 + 1

Zona 2 T(t)=8.5571t+68.048 2.645 5.908 4.894 =

1

4.894 + 1

Zona 3 T(t)=6.4429t+155.62 3.074 6.866 5.688 =

1

5.688 + 1

Zona 4 T(t)=2.9571t+221.38 2.871 6.411 5.31 =

1

5.31 + 1

2.2. Lazo de control del sistema

Obtenidas las funciones de transferencia de cada una de las zonas del extrusor,

se realiza el lazo de control en lazo abierto que tendr cada una de las zonas de

calentamiento. Este lazo tendr la siguiente forma:

33

Figura 2.7. Lazo de control abierto.

Por lo tanto las funciones de transferencia de cada una de las zonas de

calentamiento se presentan en la figura 2.8, en donde cada lazo tiene una seal

de prueba (step) que es un impulso al sistema, el bloque de funcin de

transferencia es donde se le asignan los valores del numerador y denominador de

la funcin de transferencia previamente calculada y por ltimo un osciloscopio que

ayudar a mostrar una respuesta grfica en este caso de las funciones de

transferencia de las zonas de calentamiento del extrusor.

Figura 2.8. Lazos de control abiertos de las 4 zonas de calentamiento.

En la figura 2.9 se observa la respuesta de cada funcin de transferencia, en

donde se aprecia su comportamiento, tiempo de estabilizacin y el tiempo en el

cual llega al valor deseado (temperatura deseada).

seal de prueba osci l oscopi o

1

s+1

funci on de transferenci a

34

Figura 2.9. Respuesta de las 4 zonas de calentamiento en lazo abierto.

Todas las respuestas de las zonas de calentamiento inician en cero ya que el

sistema se encuentra en lazo abierto tal y como se puede observar en la figura

2.8, cada una de las zonas de calentamiento estn conectadas

independientemente una de las otras y eso ocasiona que todas las respuestas

inicien en cero.

Como se observa en la figura 2.9, estn presentes 4 respuestas, donde la

respuesta en color amarillo corresponde a la zona 1 la respuesta en color morado

corresponde a la zona 2 la respuesta en color turquesa a la zona 3 y por ltimo la

respuesta en color rojo a la zona 4. Si a los lazos anteriores se les ingresa una

perturbacin, el sistema no controla ni compensa las perturbaciones entrantes al

sistema. En la figura 2.10 se observa cmo responden los sistemas sin ningn

control ni retroalimentacin.

T

e

m

p

e

r

a

t

u

r

a

[

C

]

Tiempo [s]

Zona 4

Zona 3

Zona 2

Zona 1

35

Figura 2.10. Respuesta de las 4 zonas de calentamiento en lazo abierto con perturbaciones.

Como se observa en la figura 2.10, los sistemas no tienen ningn control a las

perturbaciones entrantes a los mismos, ya que la perturbacin est aumentando la

temperatura radicalmente en cada una de las zonas sin estabilizarlas a los valores

requeridos. Teniendo en cuenta la falta de control en el lazo abierto en el sistema

no es necesario conocer el comportamiento del sistema a 200s. Como se

mencion anteriormente en las respuestas de color amarillo, morado, turquesa y

rojo corresponden a las zonas 1, 2 ,3 y 4 respectivamente.

Ahora se observa la respuesta del sistema cuando existe una retroalimentacin y

para comparar como cambian las respuestas entre un lazo abierto y uno cerrado.

El lazo de control se observa en la figura 2.11. En la figura 2.12 se muestra la

respuesta de este sistema.

T

e

m

p

e

r

a

t

u

r

a

[

C

]

Tiempo [s]

Zona 4

Zona 3

Zona 2

Zona 1

36

Figura 2.11. Lazo de control cerrado de las 4 zonas de calentamiento.

Figura 2.12. Respuesta de lazo cerrado en las 4 zonas de calentamiento.

T

e

m

p

e

r

a

t

u

r

a

[

C

]

Tiempo [s]

Zona 4

Zona 3

Zona 2

Zona 1

37

Como se observa en la figura 2.12 el tiempo de estabilizacin es menor a la

respuesta de un lazo abierto (figura 2.9), pero no llega a los valores que se desean

(temperaturas de las zonas de calentamiento). Para solucionar este problema se

implemento un controlador PID y para obtener las temperaturas de las zonas de

calentamiento y un tiempo de estabilizacin mayor, por lo tanto el lazo de control

que se utilizo es el de la figura 2.13 que se muestra a continuacin.

Figura 2.13. Lazo de control con controlador PID.

2.3. Sintonizacin del controlador PID

El uso de un controlador PID en el control de temperatura del extrusor, requiere de

una sintonizacin de las ganancias que necesita el controlador para un correcto

funcionamiento y una respuesta del sistema que cumpla con las condiciones que

se estn buscando para el control de temperatura. Por lo que se deben de calcular

las ganancias que necesita el controlador PID, estas ganancias se calculan por el

mtodo de sintonizacin de Ziegler-Nichols (1

mtodo).

38

Este procedimiento se realiza para cada una de las zonas de calentamiento del

sistema, los resultados de las ganancias para cada zona se muestran en la tabla

2.6. Para la zona 1 se tiene la siguiente funcin de transferencia:

=

1

24.435 + 1

A partir de esta funcin y de los tiempos calculados (

,

se determina el tiempo

de retraso :

=

Donde:

= 29.49 = 24.435

Por lo tanto el tiempo de retraso es:

= 29.49 24.435

= 5.055

Obtenidos los datos anteriores se calculan los valores de las ganancias (

), las cuales se obtienen a partir de la tabla 1.2 tal y como se muestra a

continuacin.

=

1

2

= 2

= 0.5

=

1

2

24.435

5.055

= 25.055

= 0.55.055

= 2.416

= 10.11

= 2.527

Los valores obtenidos (

), son las ganancias necesarias para el

controlador PID que se utilizo y para obtener un funcionamiento ptimo con las

respuestas que se requieren.

39

Tabla 2.6. Ganancias en las 4 zonas de calentamiento.

[s] [s]

[s]

[s]

Zona 1 24.435 5.055 2.416 10.11 2.527

Zona 2 4.894 1.013 5.797 2.026 0.506

Zona 3 5.688 1.178 5.794 2.356 0.589

Zona 4 5.31 1.101 5.787 2.202 0.550

.

2.4. Simulacin del sistema

Una vez obtenidas las ganancias del controlador, se pueden aplicar los valores

dentro del bloque del controlador PID en la simulacin y ver cmo responder el

sistema con estas caractersticas, (figura 2.14).

Figura 2.14. Cdigo de programacin del sistema con el controlador PID.

40

Siguiendo el mismo lazo de control de la figura 2.14 y una vez realizado la

asignacin de los valores de las ganancias tabla 2.6 se realizo una simulacin

para observar el comportamiento del sistema (figura 2.15).

Figura 2.15. Respuesta del sistema con el controlador PID.

Como se aprecia en la figura 2.15 el controlador realiza la funcin deseada, tiene

un sobre impulso en las 4 zonas de calentamiento de aproximandamente 10 C y

su tiempo de estabilizacion es aproximadamente de 12 segundos a 15 segundos.

Por lo tanto la seal de respuesta del sistema cumple sus caracteristicas, ahora se

realiza una simulacin cuando existe una perturbacin. Esta perturbacion ser un

cambio de temperatura en alguna de las zonas de calentamiento o en caso de que

salga de los lmites de temperatura donde el policarbonato ya no cumpla con las

propiedades requeridas o tape el dado del extrusor.

T

e

m

p

e

r

a

t

u

r

a

[

C

]

Tiempo [s]

41

En la figura 2.16 se representa el lazo de control pero se le aaden perturbaciones

al sistema para observar como es el comportamiento del sistema y corroborar que

el controlador y las ganancias del mismo cumplan su tarea de controlar al sistema.

Figura 2.16. Lazo de control implementando el controlador PID con perturbaciones.

El resultado de la simulacin se observar en la figura 2.17, la cual presenta 4

grficas, donde las grficas amarilla y morada corresponden a las zonas de

calentamiento 1 y 2 y las grficas turquesa y roja a las zonas de calentamiento 3 y

4. En la primera grfica (zona 1) se simula que el material no est entrando a la

temperatura inicial de la zona que es de 30 C, si no que est entrando a una

temperatura de 20 C, se observa que el controlador controla el cambio de

temperatura estabilizando al sistema aproximadamente entre 3 s y/o 4 s.

En la segunda grfica (zona 2) se simul un cambio de temperatura de 90 C

cuando en la zona de calentamiento 2 es necesario alcanzar una temperatura de

150 C nuevamente el controlador acta y compensa esa variacin y se estabiliza

42

en 3 s y 3.5 s. En la tercer y cuarta grfica (zona 3 y 4) existen variaciones de 200

C y 270 C respectivamente que de igual manera el controlador realiza la

correccin de las temperaturas para cada una de las zonas correspondientes en

un tiempo aproximado de 3 s a 3.5 s.

Figura 2.17. Respuesta del controlador PID con perturbaciones.

Cabe resaltar que las figuras 2.15 y 2.17, las grficas comienzan en cero porque

es una simulacin de cmo va a responder el controlador en caso de que exista

una perturbacin en el sistema o solo observar la respuesta del controlador en un

inicio, por tal motivo no es necesario que cada una de las grficas comiencen en

los tiempos establecidos para cada zona de calentamiento.

Se necesita que el controlador tenga un tiempo de respuesta ms rpido, por lo

tanto realizando ms pruebas y cambios en los valores de las ganancias del

T

e

m

p

e

r

a

t

u

r

a

[

C

]

Tiempo [s]

43

controlador, se obtuvieron las ganancias que cumplen con los requisitos que

ayudaron a un mejor funcionamiento del controlador.

Tabla 2.7. Asignacin de las ganancias mejoradas al controlador PID.

Zona 1 11.856 0.544 0.436

Zona 2 12.479 2.626 0.069

Zona 3 11.327 2.134 0.302

Zona 4 11.327 2.286 -2.640

Figura 2.18. Respuesta del controlador PID con ganancias mejoradas y perturbaciones al sistema.

Como se observa en la figura 2.18, el tiempo de respuesta del controlador se

redujo considerablemente, el controlador responde a las perturbaciones que sufre

el sistema casi instantneamente entre 1s o 2s para estabilizar al sistema. Aunque

T

e

m

p

e

r

a

t

u

r

a

[

C

]

Tiempo [s]

44

an existe un sobreimpuls, este no afecta la temperatura del extrusor ya que el

controlador compensa esos picos y no afecta mnimamente al policarbonato

dentro del extrusor.

Utilizando los fundamentos tericos en el primer captulo se realiz el clculo,

diseo y simulacin del control de temperatura de la etapa de extrusin, con esto

se podr analizar el comportamiento del extrusor cuando tenga o no un

controlador PID. En el ltimo captulo se analizaran casos especiales del

comportamiento de la temperatura en la mquina extrusora para analizar su

comportamiento.

CAPTULO 3.

ANLISIS DE RESULTADOS

45

3.1. Control de temperatura con una perturbacin de 20 C en la zona 1 de

calentamiento

Con base a las respuestas del controlador y el sistema obtenidos en el captulo

anterior, se realizaron pruebas con tres perturbaciones especficas. La primera

perturbacin se encuentra en la zona 1 con una temperatura entrante de 20 C, la

segunda perturbacin est en la zona 4 con una temperatura de 239 C y la ltima

perturbacin se localiza en la zona 4 con una temperatura de 261 C.

Figura 3.1. Perturbacin zona 1 de 20 C.

La figura 3.1 muestra la zona de calentamiento 1, en esta zona la temperatura que

se debe alcanzar es de 30 C - 70 C en un tiempo de 50 s, la perturbacin

simulada establece que a 40 s despus de haber comenzado el proceso de

extrusin, el sensor posicionado en la zona 1 sensa que la temperatura de entrada

del plsticos es 10 C menor a la establecida por lo tanto el controlador realiza la

funcin de restablecer la temperatura en el menor tiempo posible.

En la respuesta de la grfica podemos observar como existe una variacin en la

temperatura del sistema a 40 s de empezar el proceso de extrusin, se puede

T

e

m

p

e

r

a

t

u

r

a

[

C

]

Tiempo [s]

46

observar como disminuye la temperatura de una temperatura estable de 70 C a

50 C. Posteriormente el controlador entra en accin, el controlador estabiliza y

controla la temperatura obligndola a volver a la temperatura que se requiere en

la zona 1. El controlador tarda aproximadamente 10 s en restablecer la

temperatura (70 C), con esto se garantiza que el policarbonato que esta siendo

extruido no tendr algn cambio en sus propiedades y no daara a la mquina

extrusora.

Se propuso una perturbacin de 20 C con el propsito de ejemplificar que pasa

cuando el medio ambiente tiende a bajas temperaturas, como en la temporada de

invierno. Por lo tanto el controlador propuesto est realizando su funcionamiento

correctamente.

3.2. Control de temperatura con una perturbacin de 239 C en la zona 4 de

calentamiento

Figura 3.2. Perturbacin zona 4 de 239 C

T

e

m

p

e

r

a

t

u

r

a

[

C

]

Tiempo [s]

47

En la figura 3.2 se muestra la zona de calentamiento 4, en esta zona la

temperatura que se debe de alcanzar es de 220 C - 250 C en un tiempo de 50 s,

la perturbacin simulada establece que 25 s, despus de que el policarbonato

entra en la zona 4, el sensor en esta zona sensa que la temperatura del plstico

no es de 250 C si no de 239 C. En la respuesta de la grfica podemos observar

como existe una variacin en la temperatura del sistema a 25 s de entrar a la zona

4 en el proceso de extrusin, se puede observar como disminuye la temperatura

de 250 C a 239 C. Posteriormente el controlador entra en accin, el controlador

estabiliza y controla la temperatura obligndola a volver a la temperatura que se

requiere en la zona 4. El controlador tarda aproximadamente 2.5 s en restablecer

la temperatura (250 C), con esto se evitan cambios en sus propiedades y podr

ser utilizado para realizar otros productos con este plstico.

3.3. Control de temperatura con una perturbacin de 261 C en la zona 4 de

calentamiento

Figura 3.3. Perturbacin zona 4 de 261 C

T

e

m

p

e

r

a

t

u

r

a

[

C

]

Tiempo [s]

48

En la figura 3.3 se muestra la zona de calentamiento 4, en esta zona la

temperatura que se debe alcanzar es de 220 C - 250 C en un tiempo de 50 s, la

perturbacin simulada establece que a 25 s despus de haber entrado a la zona 4,

el sensor posicionado en la zona 4 mide una temperatura del plsticos de 261 C,

est temperatura esta fuera del intervalo requerido del plstico (240 250 C). La

respuesta del controlador en el instante que detecta el cambio de temperatura

realiza la estabilizacin en un tiempo de 2 s con un sobreimpuls mnimo

aproximadamente de 0.5 C.

En la respuesta de la grfica podemos observar como existe una variacin en la

temperatura del sistema a 25 s de entrar a la zona 4 en el proceso de extrusin, se

puede observar como aumenta la temperatura de 250 C a 261 C. Posteriormente

el controlador entra en accin, el controlador estabiliza y controla la temperatura

obligndola a volver a la temperatura que se requiere en la zona 4. El controlador

tarda aproximadamente 2.5 s en restablecer la temperatura (250 C), con esto se

evitan cambios en sus propiedades y podr ser utilizado para realizar otros

productos con este plstico.

Las zonas donde se muestran simuladas las perturbaciones anteriores se

seleccionaron en base a que estas zonas son las de mayor importancia dentro del

extrusor. La zona 1 es en donde entra el plstico y pueden existir cambios de

temperatura ocasionados por el medio ambiente o por las etapas anteriores del

proceso estudiado la zona 4 donde el plstico necesita que la temperatura sea lo

ms estable posible.

Con base a las respuestas obtenidas con el control PID propuesto para la etapa

de extrusin, se observa que las perturbaciones que llegar a tener la mquina

extrusora en cambios de temperatura sern corregidas por el controlador PID. Se

observa que el tiempo de respuesta a las perturbaciones que se pudieran generar

en esta etapa son subsanadas por el controlador impidiendo cambios de

temperatura dentro de las zonas de calentamiento.

49

3.4. Clculo econmico

En proyectos donde se realizan simulaciones para observar el comportamiento de

los sistemas, se realiza un anlisis econmico en donde el trabajo de ingeniera

(horas hombre) y la mano de obra es indispensable para proyectos en donde la

simulacin es necesaria para conocer el comportamiento del sistema.

3.4.1 Trabajo de ingeniera y mano de obra

Los costos de ingeniera se pueden considerar aproximadamente del 15% del

valor total del proyecto, tomando en cuenta los gastos del ingeniero en control y

automatizacin en horas hombre empleadas, que para este proyecto se invirtieron

aproximadamente 20 hrs en la realizacin de la programacin, simulacin y

pruebas del funcionamiento del sistema.

Para realizar la simulacin del control de temperatura se utilizo un equipo de

computo HP Pavilion slim con un microprocesador Intel core i3, un disco duro de 1

Tb y una memoria RAM de 4 Gb de DDR3. El software utilizado para este proyecto

es el Matlab R2010a con una licencia acadmica este programa utilizado para

realizar simulacin de control para diferentes procesos en la industria.

Tabla 3.1. Trabajo de ingeniera.

Descripcin Costo

Gasto de ingeniera. $ 40,000.00

Simulacin del sistema (Horas hombre: 20 horas). $ 12,000.00

Equipo de computo (HP Pavilion slim line Intel core i3, DD 1Tb, Ram 4 Gb DDR3). $ 8,500.00

Software. Matlab R2010a (Licencia Acadmica). $2,000.00

Total $62,500.00

50

Conclusiones

En el presente trabajo de investigacin en el cual se comparti la idea del reciclaje

de desechos slidos con la finalidad de aminorar la posible contaminacin que se

produzca y dae el medio ambiente, cuando estos saturen el medio sin que

puedan ser reutilizables por la falta de medios tangibles que posibiliten la

recoleccin, reciclaje y reutilizacin de dichos desechos, que los alejen de quedar

inertes en el medio ambiente produciendo un dao ecolgico permanente,

principalmente por el tiempo de descomposicin que estos desechos necesitan

para ser integrados nuevamente de la naturaleza. En la investigacin se atendi

un punto importante para poder atacar un segment de los desechos slidos que

son arrojados al medio ambiente y que estn comprendidos dentro de desechos

inorgnicos (basura inorgnica), que comprende a los del orden de plstico, vidrio,

metales, papel y textiles; atacando directamente al problema que representan las

ordenes de los plsticos, se puedo analizar como se recolectan, reciclan y se

reutilizan los Policarbonatos (PC) que se convierte en grandes contaminantes al

no ser reutilizados, y que principalmente se encuentran en la elaboracin de los

discos compactos.

Dentro del proceso de reciclaje de los Policarbonatos (PC); en su proceso mismo

se atendi principalmente la etapa de extrusin en la cual a travs de un estudio

de ingeniera, se realiz el control de temperatura de una mquina extrusora que

se utiliza para reciclar el policarbonato (PC) que sirve para la elaboracin de

discos compactos. Para tener un control ptimo en la temperatura de la mquina

extrusora se propuso utilizar un controlador PID, el cual controlar

automticamente la temperatura interna de dicha mquina en la etapa de

extrusin en el proceso de reciclaje.

Este dispositivo evita variaciones extremas en la temperatura al momento de

procesar el Policarbonato (PC) y de esta forma aumentar la cantidad de plstico

reciclado y ser reutilizado en la elaboracin de diferentes productos que lo utilicen

como materia prima.

51

Dentro del estudio se realizaron diferentes simulaciones del sistema, en donde se

simularon diferentes casos en que la temperatura tendra una variacin fuera de

los intervalos de comodidad de temperatura en el proceso del plstico, as se pudo

observar que en los datos registrados en las graficas obtenidas de las

simulaciones realizadas el controlador propuesto realizara su funcin de controlar

y estabilizar el sistema cuando existan aumentos o disminuciones de la

temperatura dentro de las zonas de calentamiento.

Por lo tanto concluimos que al realizar simulaciones del control de temperatura en

la etapa de extrusin nos dio como resultado que seleccionar la opcin de un

controlador PID para el control de temperatura es viable ya que deja funcionar la

mquina de extrusin dentro de los parmetros de temperatura ptimos para la

fundicin del plstico sin que este se dae para ser reutilizado; controla la

temperatura que es requerida en cada una de las zonas de calentamiento del

extrusor, cumple con las condiciones y requerimientos necesarios para que se

pueda implementar un controlador de estas caractersticas en una mquina

extrusora. De esta forma se demostr que el utilizar este mtodo de control (PID),

maximiza la eficiencia en su funcin en el proceso en este tipo de mquina,

evitando daos en su funcionamiento y logrando un mayor reciclado produccin de

Policarbonato (PC) reciclado.

Con este proyecto de investigacin se pretendi contribuir para aminorar la

contaminacin del medio ambiente, en el reciclaje de unos de los elementos

contaminantes que se desechan, como lo son los plsticos de policarbonato (PC)