Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Acero

Cargado por

3bz0 calificaciones0% encontró este documento útil (0 votos)

16 vistas9 páginasTítulo original

Acero - Copia

Derechos de autor

© © All Rights Reserved

Formatos disponibles

DOCX, PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

16 vistas9 páginasAcero

Cargado por

3bzCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

Está en la página 1de 9

Acero

Para otros usos de este trmino, vase Acero (desambiguacin).

El trmino acero sirve comnmente para denominar, en ingeniera metalrgica, a

una aleacin de hierro con una cantidad de carbonovariable entre el 0,03 % y el 1,075 % en

peso de su composicin, dependiendo del grado. Si la aleacin posee una concentracin de

carbono mayor al 2,0 % se producen fundiciones que, en oposicin al acero, son mucho ms

frgiles y no es posible forjarlas sino que deben ser moldeadas.

No se debe confundir el acero con el hierro, que es un metal relativamente duro y tenaz,

con dimetro atmico (dA) de 2,48 , contemperatura de fusin de 1535 C y punto de

ebullicin 2740 C. Por su parte, el carbono es un no metal de dimetro menor (dA = 1,54 ),

blando y frgil en la mayora de sus formas alotrpicas (excepto en la forma de diamante).

La difusin de este elemento en la estructura cristalina del anterior se logra gracias a la

diferencia en dimetros atmicos, formndose un compuesto intersticial.

La diferencia principal entre el hierro y el acero se halla en el porcentaje del carbono: el acero

es hierro con un porcentaje de carbono de entre el 0,03 % y el 1,075 %, a partir de este

porcentaje se consideran otras aleaciones con hierro.

Cabe destacar que el acero posee diferentes constituyentes segn su temperatura,

concretamente, de mayor a menor dureza, perlita, cementita y ferrita; adems de la austenita

(para mayor informacin consultar un Diagrama Hierro-Carbono con sus constituyentes).

El acero conserva las caractersticas metlicas del hierro en estado puro, pero la adicin de

carbono y de otros elementos tanto metlicos como no metlicos mejora sus propiedades

fsico-qumicas.

Existen muchos tipos de acero en funcin del elemento o los elementos aleantes que estn

presentes. La definicin en porcentaje de carbono corresponde a los aceros al carbono, en los

cuales este no metal es el nico aleante, o hay otros pero en menoresconcentraciones. Otras

composiciones especficas reciben denominaciones particulares en funcin de mltiples

variables como por ejemplo los elementos que predominan en su composicin (aceros al

silicio), de su susceptibilidad a ciertos tratamientos (aceros de cementacin), de alguna

caracterstica potenciada (aceros inoxidables) e incluso en funcin de su uso (aceros

estructurales). Usualmente estas aleaciones de hierro se engloban bajo la denominacin

genrica de aceros especiales, razn por la que aqu se ha adoptado la definicin de los

comunes o "al carbono" que adems de ser los primeros fabricados y los ms

empleados,

1

sirvieron de base para los dems. Esta gran variedad de aceros llev

a Siemens a definir el acero como un compuesto de hierro y otra sustancia que incrementa

su resistencia.

2

Componentes

Los dos componentes principales del acero se encuentran en abundancia en la naturaleza, lo

que favorece su produccin a gran escala. Esta variedad y disponibilidad

3

lo hace apto para

numerosos usos como la construccin de maquinaria, herramientas, edificios y obras pblicas,

contribuyendo al desarrollo tecnolgico de las sociedades industrializadas.

4

A pesar de su

densidad (7850 kg/m de densidad en comparacin a los 2700 kg/m del aluminio, por

ejemplo) el acero es utilizado en todos los sectores de la industria, incluso en el aeronutico,

ya que las piezas con mayores solicitaciones (ya sea a impacto o fatiga) slo pueden aguantar

con un material como el acero.

Historia

Se desconoce la fecha exacta en que se descubri la tcnica para obtener hierro a partir de la

fusin de minerales. Sin embargo, los primeros restos arqueolgicos de utensilios de hierro

datan del 3000 a. C. y fueron descubiertos en Egipto, aunque hay vestigios

de adornosanteriores. Algunos de los primeros aceros provienen del este de frica, cerca de

1400 a. C.

5

Durante la dinasta Han de China se produjo acero al derretir hierro

forjado con hierro fundido, en torno al siglo I a. C.

6

7

Tambin adoptaron los mtodos de

produccin para la creacin de acero wootz, un proceso surgido en India y en Sri Lanka desde

aproximadamente el ao 300 a. C. y exportado a China hacia el siglo V. Este temprano

mtodo utilizaba un horno de viento, soplado por los monzones.

8

9

Tambin conocido como

acero Damasco, era una aleacin de hierro con gran nmero de diferentes materiales,

incluyendo trazas de otros elementos en concentraciones menores a 1.000partes por milln o

0,1 % de la composicin de la roca. Estudios realizados por Peter Paufler sugirieron que en su

estructura se incluannanotubos de carbono, lo que podra explicar algunas de las cualidades

de este acero -como su durabilidad y capacidad de mantener un filo-, aunque debido a la

tecnologa de la poca es posible que las mismas se hayan obteniendo por azar y no por un

diseo premeditado.

10

Entre los siglos IX y X se produjo en Merv el acero de crisol, en el cual el acero se obtena

calentando y enfriando el hierro y el carbn por distintas tcnicas. Durante la dinasta Song del

siglo XI en China, la produccin de acero se realizaba empleando dos tcnicas: la primera

produca acero de baja calidad por no ser homogneo -mtodo "berganesco"- y la segunda,

precursora del mtodo Bessemer, quita el carbn con forjas repetidas y somete la pieza a

enfriamientos abruptos.

11

El hierro para uso industrial fue descubierto hacia el ao 1500 a. C., en Medzamor y el monte

Ararat, en Armenia.

12

La tecnologa del hierro se mantuvo mucho tiempo en secreto,

difundindose extensamente hacia el ao 1200 a. C.

No hay registros de que la templabilidad fuera conocida hasta la Edad Media. Los mtodos

antiguos para la fabricacin del acero consistan en obtener hierro dulce en el horno, con

carbn vegetal y tiro de aire, con una posterior expulsin de las escorias por martilleo y

carburacin del hierro dulce para cementarlo. Luego se perfeccion la cementacin fundiendo

el acero cementado en crisoles de arcilla y en Sheffield(Inglaterra) se obtuvieron, a partir de

1740, aceros de crisol.

4

La tcnica fue desarrollada por Benjamin Huntsman.

En 1856, Sir Henry Bessemer, desarroll un mtodo para producir acero en grandes

cantidades, pero dado que solo poda emplearse hierro que contuviese fsforo y azufre en

pequeas proporciones, fue dejado de lado. Al ao siguiente, Carl Wilhelm Siemens cre otro,

elprocedimiento Martin-Siemens, en el que se produca acero a partir de la descarburacin de

la fundicin de hierro dulce y xido de hierrocomo producto del calentamiento con aceite, gas

de coque, o una mezcla este ltimo con gas de alto horno. Este mtodo tambin qued en

desuso.

Aunque en 1878 Siemens tambin fue el primero en emplear electricidad para calentar los

hornos de acero, el uso de hornos de arco elctricos para la produccin comercial comenz en

1902 por Paul Hroult, quien fue uno de los inventores del mtodo moderno para

fundiraluminio. En este mtodo se hace pasar dentro del horno un arco elctrico entre chatarra

de acero cuya composicin se conoce y unos grandes electrodos de carbono situados en el

techo del horno.

En 1948 se inventa el proceso del oxgeno bsico L-D. Tras la segunda guerra mundial se

iniciaron experimentos en varios pases conoxgeno puro en lugar de aire para los procesos de

refinado del acero. El xito se logr en Austria en 1948, cuando una fbrica de acero situada

cerca de la ciudad de Linz, Donawitz desarroll el proceso del oxgeno bsico o L-D.

En 1950 se inventa el proceso de colada continua que se usa cuando se requiere producir

perfiles laminados de acero de seccin constante y en grandes cantidades. El proceso

consiste en colocar un molde con la forma que se requiere debajo de un crisol, el que con una

vlvula puede ir dosificando material fundido al molde. Por gravedad el material fundido pasa

por el molde, el que est enfriado por un sistema de agua, al pasar el material fundido por el

molde fro se convierte en pastoso y adquiere la forma del molde. Posteriormente el material

es conformado con una serie de rodillos que al mismo tiempo lo arrastran hacia la parte

exterior del sistema. Una vez conformado el material con la forma necesaria y con la longitud

adecuada el material se corta y almacena.

En la actualidad se utilizan algunos metales y metaloides en forma de ferroaleaciones, que,

unidos al acero, le proporcionan excelentes cualidades de dureza y resistencia.

13

Actualmente, el proceso de fabricacin del acero, se completa mediante la llamada metalurgia

secundaria. En esta etapa, se otorgan al acero lquido las propiedades qumicas, temperatura,

contenido de gases, nivel de inclusiones e impurezas deseados. La unidad ms comn de

metalurgia secundaria es el horno cuchara. El acero aqu producido est listo para ser

posteriormente colado, en forma convencional o en colada continua.

El uso intensivo que tiene y ha tenido el acero para la construccin de estructuras metlicas

ha conocido grandes xitos y rotundos fracasos que al menos han permitido el avance de la

ciencia de materiales. As, el 7 de noviembre de 1940 el mundo asisti al colapso del puente

Tacoma Narrows al entrar en resonancia con el viento. Ya durante los primeros aos de

la Revolucin industrial se produjeron roturas prematuras de ejes de ferrocarril que llevaron

a William Rankine a postular la fatiga de materiales y durante la Segunda Guerra Mundial se

produjeron algunos hundimientos imprevistos de los cargueros estadounidenses Liberty al

fragilizarse el acero por el mero descenso de la temperatura,

14

problema inicialmente

achacado a las soldaduras.

En muchas regiones del mundo, el acero es de gran importancia para la dinmica de

la poblacin, industria y comercio.

[cita requerida]

Caractersticas mecnicas y tecnolgicas del acero[editar]

Representacin de la inestabilidad lateral bajo la accin de una fuerza ejercida sobre una viga de acero.

Aunque es difcil establecer las propiedades fsicas y mecnicas del acero debido a que estas

varan con los ajustes en su composicin y los diversos tratamientos trmicos, qumicos o

mecnicos, con los que pueden conseguirse aceros con combinaciones de caractersticas

adecuadas para infinidad de aplicaciones, se pueden citar algunas propiedades genricas:

Su densidad media es de 7850 kg/m.

En funcin de la temperatura el acero se puede contraer, dilatar o fundir.

El punto de fusin del acero depende del tipo de aleacin y los porcentajes de elementos

aleantes. El de su componente principal, elhierro es de alrededor de 1.510 C en estado

puro (sin alear), sin embargo el acero presenta frecuentemente temperaturas de fusin de

alrededor de 1.375 C, y en general la temperatura necesaria para la fusin aumenta a

medida que se aumenta el porcentaje de carbono y de otros aleantes. (excepto las

aleaciones eutcticas que funden de golpe). Por otra parte el acero rpido funde a

1.650 C.

15

Su punto de ebullicin es de alrededor de 3.000 C.

16

Es un material muy tenaz, especialmente en alguna de las aleaciones usadas para

fabricar herramientas.

Relativamente dctil. Con l se obtienen hilos delgados llamados alambres.

Es maleable. Se pueden obtener lminas delgadas llamadas hojalata. La hojalata es una

lmina de acero, de entre 0,5 y 0,12 mm de espesor, recubierta, generalmente de forma

electroltica, por estao.

Permite una buena mecanizacin en mquinas herramientas antes de recibir un

tratamiento trmico.

Algunas composiciones y formas del acero mantienen mayor memoria, y se deforman al

sobrepasar su lmite elstico.

La dureza de los aceros vara entre la del hierro y la que se puede lograr mediante su

aleacin u otros procedimientos trmicos o qumicos entre los cuales quiz el ms

conocido sea el templado del acero, aplicable a aceros con alto contenido en carbono, que

permite, cuando es superficial, conservar un ncleo tenaz en la pieza que evite fracturas

frgiles. Aceros tpicos con un alto grado de dureza superficial son los que se emplean en

las herramientas de mecanizado, denominados aceros rpidos que contienen cantidades

significativas de cromo, wolframio, molibdeno y vanadio. Los ensayos tecnolgicos para

medir la dureza son Brinell, Vickers y Rockwell, entre otros.

Se puede soldar con facilidad.

La corrosin es la mayor desventaja de los aceros ya que el hierro se oxida con suma

facilidad incrementando su volumen y provocando grietas superficiales que posibilitan el

progreso de la oxidacin hasta que se consume la pieza por completo. Tradicionalmente

los aceros se han venido protegiendo mediante tratamientos superficiales diversos. Si bien

existen aleaciones con resistencia a la corrosin mejorada como los aceros de

construccin corten aptos para intemperie (en ciertos ambientes) o los aceros

inoxidables.

Posee una alta conductividad elctrica. Aunque depende de su composicin es

aproximadamente de

17

3 10

6

S/m. En las lneas areas de alta tensin se utilizan con

frecuencia conductores de aluminio con alma de acero proporcionando ste ltimo la

resistencia mecnica necesaria para incrementar los vanos entre la torres y optimizar el

coste de la instalacin.

Se utiliza para la fabricacin de imanes permanentes artificiales, ya que una pieza de

acero imantada no pierde su imantacin si no se la calienta hasta cierta temperatura. La

magnetizacin artificial se hace por contacto, induccin o mediante procedimientos

elctricos. En lo que respecta al acero inoxidable, al acero inoxidable ferrtico s se le pega

el imn, pero al acero inoxidable austentico no se le pega el imn ya que la fase del hierro

conocida como austenita no es atrada por los imanes. Los aceros inoxidables contienen

principalmente nquel y cromo en porcentajes del orden del 10 % adems de algunos

aleantes en menor proporcin.

Un aumento de la temperatura en un elemento de acero provoca un aumento en la

longitud del mismo. Este aumento en la longitud puede valorarse por la expresin: L =

t L, siendo a el coeficiente de dilatacin, que para el acero vale aproximadamente

1,2 10

5

(es decir = 0,000012). Si existe libertad de dilatacin no se plantean grandes

problemas subsidiarios, pero si esta dilatacin est impedida en mayor o menor grado por

el resto de los componentes de la estructura, aparecen esfuerzos complementarios que

hay que tener en cuenta. El acero se dilata y se contrae segn un coeficiente de dilatacin

similar al coeficiente de dilatacin del hormign, por lo que resulta muy til su uso

simultneo en la construccin, formando un material compuesto que se

denomina hormign armado.

18

El acero da una falsa sensacin de seguridad al ser

incombustible, pero sus propiedades mecnicas fundamentales se ven gravemente

afectadas por las altas temperaturas que pueden alcanzar los perfiles en el transcurso de

un incendio.

Normalizacin de las diferentes clases de acero[editar]

Llave de acero aleado para herramientas o acero al cromo-vanadio.

Para homogeneizar las distintas variedades de acero que se pueden producir, existen

sistemas de normas que regulan la composicin de los aceros y las prestaciones de los

mismos en cada pas, en cada fabricante de acero, y en muchos casos en los mayores

consumidores de aceros.

Por ejemplo, en Espaa estn regulados por la norma UNE-EN 10020:2001 y antiguamente

estaban reguladas por la norma UNE-36010, ambas editadas por AENOR.

19

Existen otras normas reguladoras del acero, como la clasificacin de AISI (de uso mucho ms

extendido internacionalmente), ASTM, DIN, o la ISO 3506.

ormacin del acero. Diagrama hierro-carbono (Fe-C)[editar]

Artculo principal: Diagrama Hierro-Carbono

En el diagrama de equilibro, o de

fases, Fe-C se representan las

transformaciones que sufren los

aceros al carbono con la

temperatura, admitiendo que el

calentamiento (o enfriamiento) de la

mezcla se realiza muy lentamente de

modo que los procesos

de difusin (homogeneizacin)

tienen tiempo para completarse.

Dicho diagrama se obtiene

experimentalmente identificando los

puntos crticos temperaturas a las

que se producen las sucesivas

transformaciones por mtodos

diversos.

Microconstituyentes[editar]

El hierro puro presenta tres estados alotrpicos a medida que se incrementa la temperatura

desde la temperatura ambiente:

Hasta los 911 C, el hierro ordinario, cristaliza en el sistema cbico centrado en el cuerpo

(BCC) y recibe la denominacin dehierro o ferrita. Es un material dctil y maleable

responsable de la buena forjabilidad de las aleaciones con bajo contenido en carbono y

es ferromagntico hasta los 768 C (temperatura de Curie a la que pierde dicha cualidad).

La ferrita puede disolver muy pequeas cantidades de carbono.

Entre 911 y 1400 C cristaliza en el sistema cbico centrado en las caras (FCC) y recibe la

denominacin de hierro oaustenita. Dada su mayor compacidad la austenita se

deforma con mayor facilidad y es paramagntica.

Entre 1400 y 1538 C cristaliza de nuevo en el sistema cbico centrado en el cuerpo y

recibe la denominacin de hierro que es en esencia el mismo hierro alfa pero con

parmetro de red mayor por efecto de la temperatura.

Fases de la aleacin de hierro-carbono

Austenita (hierro-. duro)

Ferrita (hierro-. blando)

Cementita (carburo de hierro. Fe

3

C)

Perlita (88 % ferrita, 12 % cementita)

Ledeburita (ferrita - cementita eutectica, 4,3 % carbn)

Bainita

Martensita

Tipos de acero

Acero al carbono (0,03-2,1 % C)

Acero corten (para intemperie)

Acero inoxidable (aleado con cromo)

Acero microaleado (HSLA, baja aleacin alta resistencia)

Acero rpido (muy duro, tratamiento trmico)

Otras aleaciones Fe-C

Hierro dulce (prcticamente sin carbn)

Fundicin (>2,1 % C)

Fundicin dctil (grafito esferoidal)

A mayor temperatura el hierro se encuentra en estado lquido.

Si se aade carbono al hierro, sus tomos podran situarse simplemente en los intersticios de

la red cristalina de ste ltimo; sin embargo en los aceros aparece combinado formando

carburo de hierro (Fe

3

C), es decir, un compuesto qumico definido y que recibe la

denominacin de cementita de modo que los aceros al carbono estn constituidos realmente

por ferrita y cementita.

Transformacin de la austenita

El diagrama de fases Fe-C muestra dos composiciones singulares:

Un eutctico (composicin para la cual el punto de fusin es mnimo) que se

denomina ledeburita y que contiene un 4,3 % de carbono (64,5 % de cementita). La

ledeburita aparece entre los constituyentes de la aleacin cuando el contenido en carbono

supera el 2 % (regin del diagrama no mostrada) y es la responsable de la mala

forjabilidad de la aleacin marcando la frontera entre los aceros con menos del 2 % de C

(forjables) y las fundiciones con porcentajes de carbono superiores (no forjables y

fabricadas por moldeo). De este modo se observa que por encima de la temperatura

crtica A

3

20

los aceros estn constituidos slo por austenita, una solucin slida de carbono

en hierro y su microestructura en condiciones de enfriamiento lento depender por tanto

de las transformaciones que sufra sta.

Un eutectoide en la zona de los aceros, equivalente al eutctico pero en estado slido,

donde la temperatura de transformacin de la austenita es mnima. El eutectoide contiene

un 0,77 %C (13,5 % de cementita) y se denomina perlita. Est constituido por capas

alternas de ferrita y cementita, siendo sus propiedades mecnicas intermedias entre las

de la ferrita y la cementita.

La existencia del eutectoide permite distinguir dos tipos de aleaciones de acero:

Aceros hipoeutectoides (< 0,77 % C). Al enfriarse por debajo de la temperatura crtica

A

3

comienza a precipitar la ferrita entre los granos (cristales) de austenita y al alcanzar la

temperatura crtica A

1

la austenita restante se transforma en perlita. Se obtiene por tanto a

temperatura ambiente una estructura de cristales de perlita embebidos en una matriz de

ferrita.

Aceros hipereutectoides (>0,77 % C). Al enfriarse por encima de la temperatura crtica se

precipita el carburo de hierro resultando a temperatura ambiente cristales de perlita

embebidos en una matriz de cementita.

Otros microconstituyentes[editar]

Las texturas bsicas descritas (perlticas) son las obtenidas enfriando lentamente aceros al

carbono, sin embargo modificando las condiciones de enfriamiento (base de los tratamientos

trmicos) es posible obtener estructuras cristalinas diferentes:

La martensita es el constituyente tpico de los aceros templados y se obtiene de forma

casi instantnea al enfriar rpidamente la austenita. Es una solucin sobresaturada de

carbono en hierro alfa con tendencia, cuanto mayor es el carbono, a la sustitucin de la

estructura cbica centrada en el cuerpo por tetragonal centrada en el cuerpo. Tras la

cementita (y los carburos de otros metales) es el constituyente ms duro de los aceros.

Velocidades intermedias de enfriamiento dan lugar a la bainita, estructura similar a la

perlita formada por agujas de ferrita y cementita pero de mayor ductilidad y resistencia que

aqulla.

Tambin se puede obtener austenita por enfriamiento rpido de aleaciones con elementos

gammgenos (que favorecen la estabilidad del hierro ) como el nquel y el manganeso,

tal es el caso por ejemplo de los aceros inoxidables austenticos.

Antao se identificaron tambin la sorbita y la troostita que han resultado ser en realidad

perlitas de muy pequea distancia interlaminar por lo que dichas denominaciones han cado

en desuso.

También podría gustarte

- Manual de Nitrógeno LíquidoDocumento30 páginasManual de Nitrógeno Líquido3bzAún no hay calificaciones

- Especificaciones Técnicas IndumentariaDocumento2 páginasEspecificaciones Técnicas Indumentaria3bzAún no hay calificaciones

- TDR Especialista en Produccion y Transferencia de EmbrionesDocumento4 páginasTDR Especialista en Produccion y Transferencia de Embriones3bzAún no hay calificaciones

- Especificaciones TERMA SOLAR PEDIDODocumento3 páginasEspecificaciones TERMA SOLAR PEDIDO3bzAún no hay calificaciones

- Valorizacion Maqui - ModifDocumento56 páginasValorizacion Maqui - Modif3bzAún no hay calificaciones

- Maquina RiaDocumento2 páginasMaquina Ria3bzAún no hay calificaciones

- Nota de SalidaDocumento1 páginaNota de Salida3bzAún no hay calificaciones

- 21 Acu Modulo Comedor Instalaciones ElectricasDocumento1 página21 Acu Modulo Comedor Instalaciones Electricas3bzAún no hay calificaciones

- Hoja de Vida Del Estudiante 1. Datos GeneralesDocumento6 páginasHoja de Vida Del Estudiante 1. Datos Generales3bzAún no hay calificaciones

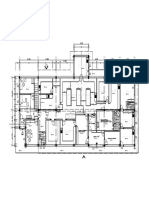

- Arq Modulo 2 Laboratorio de Biotecnologia Fin Ok Ok-ModelDocumento1 páginaArq Modulo 2 Laboratorio de Biotecnologia Fin Ok Ok-Model3bzAún no hay calificaciones

- Analisis de ComedorDocumento60 páginasAnalisis de Comedor3bzAún no hay calificaciones

- PLANOSDocumento1 páginaPLANOS3bzAún no hay calificaciones

- Valorizacion Equipo PropioDocumento45 páginasValorizacion Equipo Propio3bzAún no hay calificaciones

- 19 Acu Modulo Comedor ArquitecturaDocumento10 páginas19 Acu Modulo Comedor Arquitectura3bzAún no hay calificaciones

- 14 Acu Modulo Vivienda Pasantes EstructurasDocumento12 páginas14 Acu Modulo Vivienda Pasantes Estructuras3bzAún no hay calificaciones

- SanitariasDocumento8 páginasSanitarias3bzAún no hay calificaciones

- Apu Baranda Metalica ComedorDocumento9 páginasApu Baranda Metalica Comedor3bzAún no hay calificaciones

- Analisis Sub PreSupuesto UnoDocumento8 páginasAnalisis Sub PreSupuesto Uno3bzAún no hay calificaciones

- GENERALDocumento4 páginasGENERAL3bzAún no hay calificaciones

- Consolidado de PresupuestoDocumento1 páginaConsolidado de Presupuesto3bzAún no hay calificaciones

- Plano Casa CaminerosDocumento1 páginaPlano Casa Camineros3bzAún no hay calificaciones

- GENERALDocumento4 páginasGENERAL3bzAún no hay calificaciones

- Analisis de Precios UnitarioDocumento9 páginasAnalisis de Precios Unitario3bzAún no hay calificaciones

- Tuberia de Agua CalienteDocumento5 páginasTuberia de Agua Caliente3bzAún no hay calificaciones

- Instalaciones Sanitarias 3Documento2 páginasInstalaciones Sanitarias 33bzAún no hay calificaciones

- Plano de ResidenciaDocumento1 páginaPlano de Residencia3bzAún no hay calificaciones

- Propuesta Economica - ModeloDocumento1 páginaPropuesta Economica - Modelo3bzAún no hay calificaciones

- Tipos de FallaDocumento3 páginasTipos de Falla3bzAún no hay calificaciones

- Ingeniería SísmicaDocumento3 páginasIngeniería Sísmica3bzAún no hay calificaciones

- Tuberia de Agua CalienteDocumento5 páginasTuberia de Agua Caliente3bzAún no hay calificaciones

- LuminolDocumento19 páginasLuminolAlex UchihaAún no hay calificaciones

- ElectrometalurgiaDocumento24 páginasElectrometalurgiavildo100% (1)

- ISO K FundiciónDocumento7 páginasISO K FundiciónvulcametAún no hay calificaciones

- Tabla PeriodicaDocumento1 páginaTabla PeriodicaPATRICIA PICHULMAN LANDEROSAún no hay calificaciones

- Cia. Minera Agregados Calcareos S.A.: RUC #20100037689 Guía de Remisión Electrónica Remitente T028-00000023Documento1 páginaCia. Minera Agregados Calcareos S.A.: RUC #20100037689 Guía de Remisión Electrónica Remitente T028-00000023Jean Deyvid Arias GarciaAún no hay calificaciones

- Curso Internacional de Geometalurgia - DR Alex G. DollDocumento6 páginasCurso Internacional de Geometalurgia - DR Alex G. DollPercy Mosqueira VasquezAún no hay calificaciones

- Arenisca FormatoDocumento2 páginasArenisca FormatoJoshua Joseph Vasquez BrionesAún no hay calificaciones

- T.P. de Unidades Químicas de MasaDocumento3 páginasT.P. de Unidades Químicas de MasaSpinel Salazar SymonAún no hay calificaciones

- Mapa Conceptual Menas de UranioDocumento3 páginasMapa Conceptual Menas de UranioNicolás Plata G.Aún no hay calificaciones

- Ficha MetalesDocumento5 páginasFicha Metalesarsa1aAún no hay calificaciones

- Tabla Periódica de Los ElementosDocumento20 páginasTabla Periódica de Los ElementosDoris Tafur DíazAún no hay calificaciones

- El Azúcar Invertido Es La Combinación de Glucosa y FructosaDocumento9 páginasEl Azúcar Invertido Es La Combinación de Glucosa y FructosaAngel AlcazarAún no hay calificaciones

- Extraccion Zinc y CupritaDocumento5 páginasExtraccion Zinc y Cupritacoreano63Aún no hay calificaciones

- Mundo Minero - Edición SetiembreDocumento164 páginasMundo Minero - Edición SetiembreMundo Minero100% (6)

- NEUTRALIZADODocumento5 páginasNEUTRALIZADOJuan S. GóngoraAún no hay calificaciones

- Materiales Dentales I y II. TemasDocumento108 páginasMateriales Dentales I y II. Temaspalaciostercero100% (1)

- SR Gonzalo Lasagna Proyecto Mina Chuquicamata SubterráneoDocumento38 páginasSR Gonzalo Lasagna Proyecto Mina Chuquicamata SubterráneoCarlos Andrés Castro BustamanteAún no hay calificaciones

- Agentes OxidantesDocumento5 páginasAgentes Oxidantesadriana_bernal_4Aún no hay calificaciones

- Reconocimiento de La Utilización de Software CrocodileDocumento12 páginasReconocimiento de La Utilización de Software CrocodileSHELSI MICHELLE URBINA FUENTESAún no hay calificaciones

- MINERODUCTODocumento2 páginasMINERODUCTOYessi SchAún no hay calificaciones

- Duraluminio Especificaciones TecnicasDocumento4 páginasDuraluminio Especificaciones TecnicasÁlvaroSebastiánAún no hay calificaciones

- Boratos Expo Quimica Phpapp01Documento32 páginasBoratos Expo Quimica Phpapp01Bryam Molina CerronAún no hay calificaciones

- Estudio de La Soldabilidad y Corrosión Del Acero Inoxidable AISI 904L Con Los Agentes Utilizados enDocumento15 páginasEstudio de La Soldabilidad y Corrosión Del Acero Inoxidable AISI 904L Con Los Agentes Utilizados enyamidruzAún no hay calificaciones

- 5-3-3 Remachad - Estudio de Uniones de Chapas y Perfiles de Uso AeronauticoDocumento25 páginas5-3-3 Remachad - Estudio de Uniones de Chapas y Perfiles de Uso AeronauticoAlein GuSo100% (1)

- Formulacion 97 - 20018 SelectDocumento26 páginasFormulacion 97 - 20018 SelectASCENAún no hay calificaciones

- Examen de Samuel MasaDocumento2 páginasExamen de Samuel MasaJurfanny carolay Ospino sandovalAún no hay calificaciones

- Ficha de Tarea #06 (Grupo 2) (HUALLPA ANDAMAYO, Michael)Documento16 páginasFicha de Tarea #06 (Grupo 2) (HUALLPA ANDAMAYO, Michael)michael huallpa andamayoAún no hay calificaciones

- Tabla PeriodicaDocumento5 páginasTabla PeriodicaAurelio Caballero marquezAún no hay calificaciones

- Requerimiento #25Documento5 páginasRequerimiento #25Victor Raúl SilveraAún no hay calificaciones

- Reporte de Soldaduras Darwin MineroDocumento9 páginasReporte de Soldaduras Darwin MineroDarkwin Moxoo Minero GarciaAún no hay calificaciones