Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Guia de Aplicación

Cargado por

Grober SCDerechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Guia de Aplicación

Cargado por

Grober SCCopyright:

Formatos disponibles

Scroll de refrigeracin

ZF24 K4E...ZF48 K4E

ZS56 K4E...ZS11 M3E

ZB56 KCE...ZB11 MCE

G

u

a

d

e

A

p

l

i

c

a

c

i

n

C6.2.3/0203/S 2

1 Introduccin.............................................................................................................................. 3

2 Nomenclatura ........................................................................................................................... 3

3 Refrigerantes homologados ..................................................................................................... 3

4 Lubricacin ............................................................................................................................... 4

5 Inyeccin de refrigerante.......................................................................................................... 5

6 Filtros........................................................................................................................................ 6

7 Resistencia de crter................................................................................................................ 6

8 Parada por baja........................................................................................................................ 6

9 Controles de presin ................................................................................................................ 6

10 Silenciadores ............................................................................................................................ 7

11 Temperatura de la carcasa....................................................................................................... 7

12 Funcionamiento en vaco elevado............................................................................................ 7

13 Parada...................................................................................................................................... 7

14 Cortes de alimentacin breves................................................................................................. 7

15 Control de la temperatura de descarga.................................................................................... 7

16 Proteccin electrnica .............................................................................................................. 8

17 Control de fases ....................................................................................................................... 9

18 Comprobacin funcional del protector y deteccin de fallos.................................................... 9

19 Instalacin elctrica................................................................................................................ 10

20 Conexiones elctricas ............................................................................................................ 10

21 Terminales de cables ............................................................................................................. 11

22 Ruido y vibracin en la lnea de aspiracin............................................................................ 11

23 Comprobacin funcional del compresor................................................................................. 12

24 Prueba de aislamiento............................................................................................................ 13

25 Instalacin............................................................................................................................... 13

26 Procedimiento de evacuacin y carga del sistema................................................................ 14

27 Arranque................................................................................................................................. 14

28 Sentido de giro ....................................................................................................................... 14

29 Vlvulas de servicio y adaptadores........................................................................................ 15

30 Desmontaje de componentes del sistema ............................................................................. 16

31 Sustitucin del compresor ...................................................................................................... 16

32 Directiva de equipos a presin............................................................................................... 16

33 Diagramas de Trabajo............................................................................................................ 17

34 Comparaciones ZB/ZS........................................................................................................... 19

35 Cdigos de motor ................................................................................................................... 19

C6.2.3/0203/S 3

1 Introduccin

Es esta gua se describen las caractersticas de funcionamiento y de diseo, as como los

requisitos de aplicacin de los compresores Scroll de refrigeracin de 7.5 a 15 HP.(ZF40K4E-

TWD, ZS 92K4E-TWD y ZB11MCE-TWD). Esta familia de compresores Scroll se caracteriza

fundamentalmente por su sistema de proteccin que, mediante sensores internos y un mdulo

electrnico externo, evita el sobrecalentamiento del motor y protege al compresor de la alta

temperatura de descarga. Para ms informacin, consulte el Catlogo de productos o el

Software de seleccin Copeland. Todo ello se encuentra disponible en nuestra Web

www.ecopeland.com. Algunas de las caractersticas de funcionamiento y diseo descritas en la

presente gua son diferentes de las de los modelos de compresores Scroll Copeland ms

pequeos. Esta gua en ningn caso pretende entrar en conflicto con la experiencia probada

sobre los sistemas de refrigeracin que los propios instaladores o fabricantes de equipos ya

posean.

2 Nomenclatura

Los valores incluidos en la designacin del modelo de los compresores Scroll Copeland indican

la capacidad nominal de los mismos en condiciones de funcionamiento ARI, y en BTU/h a 60

Hz.

Todos los compresores Scroll de refrigeracin se suministran con aceite ster, tal y como lo

indica la letra E incluida en su nomenclatura.

Denominacin de modelos

Z F 3 3 K 4 E - T W D - 5 5 1

1 2 3 4 5 6 7

1 Z = Familia de compresor: Z = Scroll

S = Alta/media temperatura

F = Baja temperatura

B = Alta/media temperatura

3 - capacidad nominal [BTU/h] a 60 Hz y condiciones ARI, con multiplicadores

"K" por 1.000 y "M" por 10.000

4 - variante de modelo

5 - aceite POE

6 - versin de motor

7 - versin de suministro

551: Conexiones roscadas Rotalock, visor de aceite, Obs para llenado o vaciado de aceite.

3 Refrigerantes homologados

Los refrigerantes R22, R404A, R507 y R134a estn homologados para todos los compresores

Scroll de refrigeracin.

La serie ZB de compresores tambin est homologada para R407C.

Es esencial tener en cuenta el deslizamiento de las mezclas de refrigerante R407C al ajustar los

controles de presin.

Los diagramas de trabajo para cada refrigerante se indican en el apartado 33.

C6.2.3/0203/S 4

ppm

1500

1000

500

50 100 150 250 200 300 h

mineral oil

K

1

1

.

0

/

0

5

9

3

POE

Fig. 1: Absorcin comparada de humedad en aceite ster y aceite mineral en [ppm]

a 25C y 50% de humedad relative. h = horas.

4 Lubricacin

Como norma general siempre se deber mantener el nivel de aceite aproximadamente a la mitad

del visor del compresor. Si se utiliza un regulador, el nivel en este caso debera de encontrarse

por encima de la lnea media del visor que se encuentra en el citado regulador (para el

funcionamiento en paralelo, vase la gua C6.2.5/0901/E).Todos los compresores se entregan

con una carga inicial de aceite. El tipo de aceite estndar empleado es el lubricante poliolster

(POE) ICI Emkarate RL 32 CF (32 cSt). Sobre el terreno, el nivel de aceite puede ser rellenado

con ICI Emkarate RL 32 CF o Mobil EAL Arctic 22 CC. Los valores de recarga se pueden obtener

en el correspondiente catlogo o en el programa de seleccin.

Con los compresores se deben utilizar nicamente estos aceites especficos. Bajo ninguna

circunstancia se debern mezclar aceites ster con aceites minerales o alkilbencenicos cuando

se utilicen refrigerantes HFC.

El aceite ster tiene un carcter extremadamente higroscpico (vase la figura 1), aspecto este

que afecta claramente a su estabilidad.

El nmero de ciclos de arranque/paradas en un compresor Scroll se debe limitar a 10 por hora.

Una frecuencia elevada, con el consiguiente arrastre de aceite a la instalacin en cada ciclo,

podra provocar un defecto de lubricacin en el compresor. Este problema se pondr

especialmente de manifiesto si el tiempo de funcionamiento posterior al arranque del compresor

no es suficiente como para garantizar que el aceite desplazado retorne nuevamente al mismo.

Se debe tener en cuenta, que hasta cierto punto, el aceite siempre se encuentra en el sistema en

el interior de todos los componentes recubriendo los mismos en una cierta extensin. La

viscosidad del aceite vara con la temperatura del refrigerante mientras que la velocidad del gas

en el sistema vara con dicha temperatura y la carga. Si en condiciones de carga baja se diera el

caso de que la velocidad del gas no sea lo suficientemente elevada como para que el aceite

retorne al compresor, se debern disear las tuberas del sistema de la forma adecuada para

obviar el citado problema.

Se debe hacer vaco en el sistema hasta niveles de 0,3 mbar/0,22 Torr. o inferiores. En caso de

duda en cuanto al contenido de humedad, es recomendable tomar una muestra de aceite de

diferentes puntos y comprobar dicho contenido. La humedad residual en la instalacin debera de

encontrarse por debajo de 50 ppm si se ha procedido a hacer el correcto vaco en el interior de

la misma (vase el procedimiento de evacuacin y carga del sistema en el apartado 26) y se ha

utilizado un filtro secador adecuado (se recomienda ncleo slido XH9 o superior).

Los visores de lquido/indicadores de humedad estndar actualmente disponibles se pueden

utilizar con los refrigerantes HFC y lubricantes aprobados para ellos; no obstante, ser necesario

considerar que el indicador de humedad slo detectar el contenido de la misma que se

encuentra presente en el refrigerante lquido, y que por lo tanto, el nivel de humedad real

presente en el aceite POE podr ser muy superior al indicado por el visor. Ello se debe al

carcter altamente higroscpico de dicho aceite.

Debido a la elevada higroscopicidad del aceite POE, se recomienda no retirar los tapones de las

conexiones del compresor hasta que ste vaya a ser instalado.

C6.2.3/0203/S 5

5 Inyeccin de refrigerante

En aplicaciones de baja temperatura, los modelos ZF requieren de una inyeccin de lquido o

vapor al objeto de mantener la temperatura del gas de descarga dentro de unos mrgenes de

seguridad aceptables. Para ello, el compresor se suministra con una toma de de dimetro

donde se deber conectar el tubo capilar apropiado segn modelo. La inyeccin se efecta en

dos cavidades diferentes en el interior de las espirales y todo ello sin alterar el proceso de

aspiracin del gas en las mismas; la inyeccin incrementa ligeramente el caudal de refrigerante a

travs de la lnea de descarga y el condensador de la instalacin.

La inyeccin de vapor provoca un enfriamiento del gas refrigerante comprimido por el compresor

y ampla los mrgenes de trabajo del mismo. Asimismo, la inyeccin de vapor con el uso de un

economizador subenfra el lquido que va al evaporador e incrementa el rendimiento de la

instalacin.Se obtiene un subenfriamiento optimo del lquido refrigerante si el flujo de ste con

respecto al gas se realiza a contracorriente, tal y como se muestra en la figura adjunta. A fin de

asegurar una circulacin apropiada del aceite, el gas debera de salir del intercambiador de calor

por la parte inferior del mismo, aspecto ste que resulta esencial en el caso de que se empleen

intercambiadores de placas que deban de ser montados en posicin vertical. La inyeccin de

lquido amplia el diagrama de trabajo con respecto a la inyeccin de vapor, tal y como puede

observarse en los grficos adjuntos del apartado 33.El tubo capilar se suministra arrollado en el

interior de una carcasa y con una abrazadera para adaptarlo al puerto de inyeccin. Su

instalacin resulta necesaria para alimentar con la cantidad adecuada de lquido refrigerante al

compresor o al economizador (inyeccin de vapor). En caso de que en lugar de utilizar el tubo

capilar suministrado por Copeland se desee construir uno propio, consltense las

especificaciones indicadas en el cuadro 1.Inmediatamente antes del tubo capilar, en el sentido

de la circulacin del refrigerante, se debe instalar una vlvula solenoide estndar como por

ejemplo una ALCO 110 RB 2T2. El puerto de la vlvula debe tener un dimetro mnimo de 1,4

mm y se debe conectar de tal forma que abra la circulacin del refrigerante cuando el compresor

est en marcha y cierre dicha circulacin:

cuando el compresor se pare

durante la fases de desescarche por gas caliente

durante la parada por baja

A fin de evitar la obstruccin de la vlvula y el dispositivo de inyeccin se debe instalar un filtro

secador como el ALCO ADK-Plus 036MMS o el ADK-Plus 032S.Si el protector interno del motor

saltara, es imperativo que se desconecte la alimentacin elctrica de la vlvula solenoide de

inyeccin.

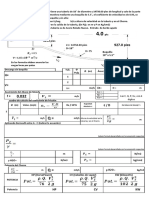

TEV

R404A/R507 R22

Modelo

D.I.

Pulgada

Longitu

d

Pulgada

D.I.

Pulgada

Longitud

Pulgadas

ZF24K4E 0.050" 30" 0.050" 5"

ZF33K4E 0.050" 17.5" 0.050" 5"

ZF40K4E 0.070" 30" 0.070" 30"

ZF48K4E 0.07" 30" 0.07" 10"

Fig .3 Inyeccin de vapor

Fig .2 Inyeccin de lquido

Filtro secador

Condensador

Tubo

capilar

Evaporador

V.solenoide

Compresor

Cuadro 1

Tubo

capilar

Filtro

secador

Evaporador

V.solenoide

Economizador

TEV

Compresor

Aislamiento

Condensador

C6.2.3/0203/S 6

.

Z.4.18.00

4

0

Fig. 4: Posicin de la resistencia de

crter

6 Filtros

No se recomienda utilizar en ningn punto del sistema filtros con una malla inferior a 30 x 30

(aberturas de 0,6 mm

2

). La experiencia sobre el terreno ha demostrado que los filtros con malla

ms fina utilizados para proteger las vlvulas de expansin, los tubos capilares o los

acumuladores pueden obstruirse de forma temporal o permanente. Dicha obstruccin puede

provocar la avera del compresor.

7 Resistencia de crter

Siempre se deber de instalar una resistencia de

crter en el compresor si presumiblemente la

configuracin del sistema es tal que puede ocurrir

que grandes cantidades de gas refrigerante

condensen en su interior diluyendo el aceite. Debido

al calor generado por la resistencia, el refrigerante se

vaporiza constantemente y los problemas

mencionados relativos al aceite se reducen de

manera considerable. Vase en la figura 4 la posicin

correcta de montaje de la resistencia.

La resistencia de crter debe instalarse por debajo

del la vlvula de rellenado/vaciado de aceite situada

en la parte baja de la carcasa de compresor. Asimismo deber de permanecer activada durante

los ciclos de parada del mismo.

La puesta en macha inicial sobre el terreno de cualquier compresor constituye un periodo crtico,

ya que todos sus componentes internos requieren de un breve periodo de rodaje que les

posibilite para soportar cargas elevadas en condiciones adversas.

Debido a la capacidad inherente de los compresores Scroll Compliant de manejar el lquido

refrigerante, no ser necesario instalar una resistencia de crter cuando la carga del sistema no

sobrepase los 7,5 kg. Si se monta una resistencia de crter, se recomienda activar sta un

mnimo de 12 horas antes de poner en marcha el compresor. Con ello se evitar la dilucin de

aceite del crter del compresor y se reducirn los esfuerzos en sus cojinetes durante el arranque

inicial.

8 Parada por baja

Se recomienda aplicar un sistema de parada por baja al compresor al objeto de controlar la

migracin del refrigerante durante la parada del mismo. La vlvula de retencin, que incorporan

en la conexin de descarga todos los compresores Scroll de refrigeracin, est diseada para

soportar una parada de este tipo sin necesidad de utilizar una vlvula de retencin externa

adicional. Como norma general, y tal y como mencionamos anteriormente, siempre se deber de

instalar una resistencia de crter en aquellos sistemas en los que el compresor est parado

durante largos periodos de tiempo y exista una gran probabilidad de que el refrigerante pueda

condensar en su interior. No obstante en aquellas instalaciones en las que las condiciones

tcnicas o ambientales pudieran inhabilitar el efecto de la citada resistencia, ser necesario

aplicar adicionalmente un procedimiento de parada como el aqu citado.

9 Controles de presin

Los controles de presin de alta y de baja son necesarios siendo recomendable ajustarlos

acorde a las siguientes presiones de trabajo:

Para los modelos ZF, el valor mnimo de configuracin debera de ser 0,3 bar (R404A), 0,0 bar

(R22).

En los modelos ZS y ZB, el corte del presostato de baja presin debe ajustarse al valor ms alto

posible. El valor mnimo establecido es de 2,6 bar. El valor mximo de presin admisible en el

lado de alta para todos los modelos citados es de 28 bar. Todos las indicaciones dadas estn

referidos a valores de presin relativa. (manomtrica).

C6.2.3/0203/S 7

10 Silenciadores

El flujo a travs de los compresores Scroll Compliant es continuo, con una pulsacin

relativamente baja. Los silenciadores externos que a menudo se empleaban en los compresores

alternativos de pistn pueden no ser necesarios ahora en este tipo de compresores. No obstante,

debido a la variabilidad entre los diferentes sistemas, es recomendable someter a cada diseo a

una serie de test individuales al objeto de verificar que sus niveles sonoros se encuentran dentro

de unos lmites aceptables.

11 Temperatura de la carcasa

Bajo ciertas circunstancias provocadas por fallos de algunos componentes del sistema, como por

ejemplo el ventilador del condensador o evaporador o por la prdida de refrigerante, la

temperatura de la zona superior de la carcasa y la lnea de descarga del compresor pueden

alcanzar valores extremos. Estos valores pueden llegar a superar los 177C, presentandose de

forma breve pero repetida como consecuencia del funcionamiento cclico del compresor tras los

sucesivos rearmes y cortes de los dispositivos de proteccin. Se deber evitar que los cables u

otros materiales, que pudieran resultar daados como consecuencia de estas temperaturas,

entren en contacto con la citada zona de la carcasa.

12 Funcionamiento en vaco elevado

En ningn caso se deber hacer funcionar un compresor Scroll de refrigeracin en vaco

profundo. Un arco elctrico se establecera entre los terminales internos del Fusite que daaran

permanentemente dicho compresor. Se debe instalar un presostato de baja de seguridad como

proteccin frente a esta incidencia (vase el apartado 9).

13 Parada

Dado que los compresores Scroll son tambin unos excelentes expansores de gas, se da el caso

particular en ellos que, durante la parada, el gas comprimido dentro de las espirales hacer girar

las mismas en sentido inverso durante un breve periodo de tiempo. El fenmeno se mantiene

hasta que las presiones internas en el compresor se equilibran generando un ruido

caracterstico. Una vlvula de retencin de disco en la conexin de descarga del compresor

impide la entrada de gas a alta presin tras la parada. Adicionalmente, una vlvula de descarga

dinmica ubicada en la espiral fija del compresor evita que este fenmeno dure ms de uno o

dos segundos.

14 Cortes de alimentacin breves

En los modelos trifsicos no es necesario emplear ningn tipo de temporizador para prevenir la

rotacin inversa debida a un corte de energa. El par motor es suficientemente elevado para

asegurar la rotacin correcta bajo todas las circunstancias posibles de arranque.

15 Control de la temperatura de descarga

Todos los compresores Scroll de refrigeracin de 7.5-15HP disponen de un termistor con una

temperatura de respuesta nominal de 140C situado en el puerto de descarga de su espiral fija

(figura 5). Una temperatura de descarga excesiva activar el mdulo electrnico de proteccin

(vase asimismo el apartado 15). El sensor de la temperatura del gas de descarga est

conectado en serie con la cadena de termistores del motor.

Termistor de descarga

Figura 5: Posicin del termistor de descarga

C6.2.3/0203/S 8

16 Proteccin electrnica

Todos los compresores Scroll de refrigeracin de 7.5-15HP utilizan un sistema de proteccin

electrnica que se identifica en su nomenclatura por la presencia de una W en la letra central

del cdigo de su motor. Este sistema emplea como base la dependencia entre la resistencia y la

temperatura caracterstica de los termistores (tambin denominada resistencia PTC) para

detectar la temperatura del bobinado del motor. Una cadena de cuatro termistores conectados en

serie se intercala en los devanados de tal forma que la temperatura de estos puede ser seguida

con una mnima inercia. Es necesario un mdulo electrnico (INT69SCY) para procesar la

resistencia de los termistores y activar un rel de control en funcin de los valores que adopte la

misma. En la figura 8 se muestra el gradiente caracterstico de la curva de resistencia de un

termistor. La curva de resistencia se puede disear para diferentes puntos de funcionamiento (

temperatura de respuesta nominal(NAT), p. ej. 80C, 100C, 140C) y debe ajustarse a las

tolerancias especificadas en la norma DIN 44081.

L

3

B

l

a

n

c

o

L1/T1 conexin neutro

L2/T2 conexin fase

S1, S2 conexin cadena de

termistoes

M1, M2 conexin circuito de

control

Especificaciones del mdulo de proteccin

Tipo INT69 SCY

Voltaje 120/240 V CA

Resistencia PTC normal 250 a 1.000 Ohm

Resistencia de activacin >4.500 Ohm

Resistencia de rearme <2.750 Ohm

Retardo del mdulo 30 min. 5 min

Monitor de fase: S

Para la proteccin en caso de bloqueo del rotor, cada uno de los

devanados del motor del compresor tiene un termistor en su parte

superior (prximo a la entrada del gas de aspiracin).

Un cuarto termistor se encuentra situado en uno slo de los

devanados en la parte ms baja del motor. El quinto sensor est

situado en el puerto de descarga de la espiral fija para controlar la

temperatura del gas en dicho punto. Toda la cadena est conectada

internamente al Fusite desde donde se conecta a las conexiones del

mdulo S1 y S2 (vase la figura 6). Cuando el valor de la resistencia

de cualquiera de los termistores de la cadena alcanza su valor de

activacin, el mdulo interrumpe la alimentacin de la maniobra del

compresor y provoca su parada. El mdulo se rearmar

automaticamente una vez haya transcurrido un retardo de 30

minutos, permitiendo el arranque del compresor si los termistores se

han enfriado suficientemente y su resistencia ha alcanzado el

correspondiente valor de rearme

L/T1

L/T 3

L

1

R

o

j

o

L1 Red

L3 White

L2 Black

L/T2

Fig 6: Mdulo

electrnico

Fig 7: Terminales del compresor

Fig 8: Resistencia de los

termistores

L

2

N

e

g

r

o

C6.2.3/0203/S 9

17 Control de fases

El mdulo electrnico INT69SCY tiene la capacidad de detectar la presencia y secuencia de

fases L1, L2 y L3 de la lnea elctrica que alimenta el compresor. Las tres fases de corriente se

deben conectar en la secuencia adecuada a fin de que el compresor arranque y funcione en el

sentido de rotacin correcto. Cuando el mdulo INT. 69SCY se dispara como consecuencia de la

perdida de una fase, se activa un retardo de 5 minutos. Una vez transcurrido dicho retardo y si

las tres fases de corriente se encuentran presentes, el compresor continuar funcionando; de lo

contrario, el mdulo se bloquear.

Transcurridos 10 intentos para rearrancar el compresor, se bloquea definitivamente el mdulo

siendo nicamente posible su rearme mediante el restablecimiento de la alimentacin del mismo

(vanse las figuras 6 y 7).

18 Comprobacin funcional del protector y deteccin de fallos

Antes de poner en marcha el compresor se debe realizar una comprobacin funcional de su

mdulo de proteccin.

Desconecte la corriente!

Desconecte el cable de uno solo de los terminales S1 o S2 del mdulo electrnico. Si en este

momento se intenta poner en marcha el compresor, el motor no debera arrancar.

Desconecte la corriente.

Vuelva a conectar el cable de la cadena de termistores que se solt anteriormente. Si en

este momento se intenta poner en marcha el compresor, el motor debe arrancar.

Diagnstico de fallos del mdulo de proteccin:

Si el motor no arranca durante la comprobacin funcional, ello puede significar que existe un fallo

en el funcionamiento del sistema de proteccin:

Desconecte la corriente.

Verifique que la conexin de las fases de corriente sea correcta (vase la figura 7).

Compruebe si los cables de los termistores en la caja de conexiones y/o en el mdulo de

proteccin estn sueltos o si estos estn cortados.

La resistencia de la cadena de termistores se debe medir en fro, es decir, cuando el motor

del compresor se haya enfriado suficientemente.

Precaucin: Utilice un voltaje mximo de medicin de 3 V!

Para hacerlo, se deben desconectar los cables de los termistores en los terminales S1 y S2 del

mdulo y efectuar la medicin entre los mismos. La resistencia debe situarse entre 250 y 1.250

Ohm a temperatura ambiente.

La resistencia de disparo es de 10.000 Ohm o superior y la resistencia de rearme es de 3.000

Ohm 500 Ohm.

Si la resistencia es de 0 Ohm, se debe cambiar el compresor debido al cortocircuito de la cadena

de termistores. Ohm significa que alguno de los sensores est abierto e igualmente se debe de

reemplazar el compresor.

Si no se encuentra ningn fallo en la cadena de termistores o no hay ningn contacto suelto ni

ningn cable cortado, se deber revisar el mdulo. En ese caso se soltaran los cables del

contacto de maniobra M1 y M2 (Precaucin! Corte primero la alimentacin!) y se comprobar

su continuidad:

puentee los terminales de la cadena de termistores en el mdulo (con los cables de los

sensores desconectados)y alimente el mismo; el rel se debe activar; y debera existir

continuidad entre los contactos M1 y M2

retire el puente entre S1 y S2, el rel se debe desactivar; y no deber de existir continuidad

entre los contactos M1 y M2

vuelva a puentear los contactos S1 y S2, el rel permanece desactivado, y no hay

continuidad entre los terminales M1 y M2

desconecte la alimentacin durante unos 4 segundos y restablezca la misma; ahora el rel

debe activarse; dando continuidad entre los contactos M1 y M2

si no se cumple alguna de las condiciones anteriores, el mdulo est averiado y por tanto debe

ra ser reemplazado.

Nota: Se debe desconectar la corriente entre los diferentes test a fin de evitar cortocircuitos y

contactos accidentales. Tambin se debe probar el funcionamiento del mdulo cada vez que se

dispare un fusible al objeto de verificar que sus contactos no se hayan quedado pegados.

C6.2.3/0203/S 10

C

S

R

T1

T3

T2

E.2.10.00

Fig. 10: Conexiones de los

terminales del motor

19 Instalacin elctrica

Independientemente de la proteccin interna del motor, se deben instalar fusibles en la lnea de

alimentacin elctrica del compresor.

La seleccin de fusibles se debe realizar conforme a las normas VDE 0635, DIN 57635, IEC 269-

1, o EN 60-269-1.

Para todos los modelos de compresores Scroll de refrigeracin de esta familia el material del

aislamiento del motor es de clase H, conforme a las normas IEC 34-18-1, EN 0530, VDE 0530

o DIN 57530.

Las conexiones del Fusite van marcadas como se indica en la figura 10. En la figura 11 se

muestra el esquema elctrico recomendado.

20 Conexiones elctricas

La orientacin de las conexiones elctricas en los

compresores Scroll Copeland se indica en la figura

10. Igualmente sta se muestra en el esquema

elctrico situado en el reverso de la tapa de su caja

de conexiones. Los terminales de tornillo que se

utilizan en estos compresores se deben apretar con

un par de 2,5-2,6 Nm.

A1 mdulo de proteccin del motor INT69SCY

B1 termostato de temperatura ambiente

F1 fusible

F3 presostato de alta

F4 presostato de baja

K1 contactor del compresor

R2 resistencia de crter

S1 interruptor auxiliar

Y5 solenoide de inyeccin de refrigerante

Fig. 11: Circuito de control

C6.2.3/0203/S 11

Modelo TW* Mdulo

ZF24/ZS56/ZB56

ZF33/ZS75/ZB75

ZF40/ZS92/ZB92

ZF48/ZS11/ZB11M

B/C

B/C

B/C

B/C

A

A

A

A

A Faston hembra B Terminal tornillo C Terminal en U

Fig. 12: Terminales de cables

Fig.13: Diseo del tubo de aspiracin

21 Terminales de cables

En el siguiente cuadro se relacionan los tipos de terminales recomendados que se deben utilizar

para las diferentes conexiones elctricas de los compresores. A y B se corresponden con los

tamaos de lengeta o dimetros de 1/4" o 6.3 mm. Para los vstagos roscados del nmero 10

se debe utilizar los terminales del tipo C

Los tamaos de los cables se deben seleccionar conforme a las normas DIN ISO 0100, IEC 364

o las normativas nacionales.

22 Ruido y vibracin en la lnea de aspiracin

Los compresores Scroll Compliant de

Copeland se caracterizan por un

inherente bajo nivel de vibracin, diferente

en algunos aspectos del caracterstico de

los tradicionales compresores

alternativos. Son precisamente esas

diferencias las que en raras ocasiones

pueden alterar el perfil sonoro del

compresor y ser motivo de reclamacin

por el carcter inesperado del mismo.

Una de estas diferencias citadas se basa

en que el espectro de vibracin de los

compresores Scroll incluye dos

frecuencias muy prximas, una de las

cuales normalmente no se encuentra

presente en los compresores equipados

con suspensiones internas del motor

elctrico (aislamiento de la carcasa).

Estas frecuencias podran generar en la instalacin un latido de bajo nivel cuya manifestacin

se percibe como un ruido que, en algunas circunstancias, se transmite desde la lnea de

aspiracin al interior del edificio. El latido se puede eliminar atenuando cualquiera de las

frecuencias de excitacin que lo producen, lo que se consigue fcilmente utilizando una de las

configuraciones de diseo que se describen ms abajo.

Una segunda diferencia del compresor Scroll Compliant radica en el hecho de que en algunos

casos el movimiento normal que experimenta el compresor durante el arranque puede generar

un ruido similar a un impacto que se transmita igualmente a lo largo de la lnea de aspiracin.

Este fenmeno, al igual que el descrito anteriormente, se produce tambin debido a la falta de

suspensin interna del compresor y se puede evitar fcilmente utilizando las tcnicas estndar

de aislamiento de lneas descritas a continuacin.

Configuracin recomendada (figura 13)

Configuracin de los tubos: bucle amortiguador pequeo

Vlvula de servicio: vlvula acodada sujeta a la unidad/pared

Silenciador de aspiracin: no necesario

C6.2.3/0203/S 12

Configuracin alternativa:

Configuracin de los tubos: bucle amortiguador pequeo

Vlvula de servicio: vlvula recta sujeta a la unidad/pared

Silenciador de aspiracin: puede ser necesario

23 Comprobacin funcional del compresor

Ningn compresor Scroll se debe poner en marcha con la vlvula de servicio de aspiracin

cerrada para comprobar su capacidad de evacuacin, ya que este tipo de prueba podra daarlo

seriamente; en su lugar se recomienda utilizar el procedimiento de diagnstico siguiente para

determinar si el citado compresor est funcionando correctamente.

Verifique que el voltaje de entrada a la unidad sea l correcto.

Mediante la comprobacin de la continuidad del devanado del motor y la puesta a tierra se

determinar si la proteccin trmica est abierta o si el compresor se encuentra derivado. Si

la proteccin se ha disparado, se deber dejar enfriar el compresor el tiempo suficiente para

que sta se restablezca.

Con los manmetros de servicio conectados a las correspondientes conexiones de

aspiracin y descarga, arranque el compresor. Si la presin de aspiracin desciende

acusadamente por debajo del nivel esperado, podra suceder que la carga de refrigerante

est baja o bien que el flujo del sistema se encuentre obstruido.

Para comprobar si el compresor est bombeando correctamente, se debe comparar su consumo

real con los valores publicados en las tablas empleando las presiones y voltaje de trabajo del

sistema. Una variacin significativa, ms de 15% con respecto a los valores tabulados, puede

ser significativo e indicar que el compresor est averiado. Un desequilibrio de corriente superior

al 15% con respecto al valor promedio de las tres fases puede indicar un desequilibrio de voltaje

y por tanto debera ser tenido en cuenta y investigado.

Antes de cambiar o devolver un compresor: Cercirese de que el compresor est realmente

averiado. Como mnimo, vuelva a comprobar la existencia de derivaciones, la resistencia del

devanado y su capacidad para arrancar antes de devolverlo. En ms de una tercera parte de los

compresores devueltos a Copeland para su revisin en garanta no se encuentra ningn fallo, ya

que sus sntomas de avera haban sido diagnosticados errneamente sobre el terreno. La

sustitucin de compresores que funcionan supone costes innecesarios para todos.

C6.2.3/0203/S 13

Fig. 14: Gomas de montaje

24 Prueba de aislamiento

Copeland somete a todos los compresores Scroll a una prueba de aislamiento una vez finalizado

su ensamblaje completo. Dicha prueba se realiza conforme a EN0530 o VDE0530 parte 1

Como norma general, este tipo de pruebas nicamente deberan llevarse a cabo en equipos

nuevos, ya que la aplicacin reiterada de las mismas acelera el desgaste del aislamiento de los

devanados. No obstante y si por alguna razn fuera obligatorio realizar un test de esta

naturaleza, en primer lugar desconecte todos los dispositivos electrnicos (mdulo de proteccin

del motor, control de velocidad del ventilador, etc.), y seguidamente aplique una tensin de

prueba inferior a la que fue utilizada en la fase de montaje del compresor. En la prueba realizada

en fbrica se aplica un voltaje de 1.000 V ms dos veces el voltaje nominal durante 1-4

segundos. Dicha tensin se aplica entre el devanado del motor (cada una de las fases) y la

carcasa que lo envuelve, siendo el lmite mximo de corriente de fuga admisible de

aproximadamente 10 mA.

Precaucin: No realice pruebas de aislamiento si la carcasa del compresor est sometida a

vaco. Los compresores Scroll estn diseados de tal forma que su motor se encuentra en la

parte inferior de la carcasa y el mecanismo de compresin ocupa la parte superior de la misma.

En consecuencia, en este tipo de compresores el motor puede encontrarse sumergido en

refrigerante, cuando ste se encuentra presente en el crter del compresor, en mayor medida

que en los compresores hermticos alternativos equivalentes. En este aspecto, el compresor

Scroll se asemeja ms a los compresores semihermticos (llevan motores horizontales

parcialmente sumergidos en una mezcla de aceite y refrigerante).Por todo ello, se habr de tener

en cuenta que, cuando se realice una prueba de aislamiento en compresores Scroll en presencia

de lquido en el crter, se podrn detectar niveles de corriente de fuga superiores con respecto a

aquellos encontrados en compresores con distinta configuracin (motor situado en la parte

superior). Ello es debido a la mayor conductividad elctrica del lquido refrigerante con respecto

al vapor o el aceite. No obstante, este fenmeno puede ocurrir en cualquier compresor con una

configuracin similar, no siendo los niveles de corriente de fuga detectados problema alguno

para su seguridad. En este caso para reducir los valores de corriente de fuga obtenidos se

debera hacer funcionar el compresor durante un breve periodo de tiempo, a fin de redistribuir el

refrigerante a una configuracin ms normal, y volver a realizar la citada prueba.

25 Instalacin

Todos los compresores se suministran con cuatro amortiguadores de goma (vase la figura 14)

que atenan las tensiones producidas durante el arranque e impiden en gran medida la

transmisin de ruidos y vibraciones a la base de sujecin. El manguito metlico insertado en el

interior de la goma sirve de gua para la misma. Dado que este manguito no est diseado para

soportar determinadas cargas se deber de tener en cuenta que un par de apriete excesivo

podr romperlo. Su dimetro interior es de aproximadamente 8,5 mm para ajustarse, por

ejemplo, a un tornillo de mtrica 8. El par de apriete debe ser de 13 1 Nm, siendo

extremadamente importante que la goma no se encuentre comprimida tras la aplicacin del

mismo. Se recomienda dejar una holgura de aproximadamente 2 mm entre la parte inferior de la

arandela y la parte superior de la goma. Para funcionamiento mltiple o en paralelo, vase la

gua C6.2.5/0901-0702/E.

Z.9.28.00

2 mm

En funcionamiento

C6.2.3/0203/S 14

26 Procedimiento de evacuacin y carga del sistema

Previamente a la puesta en marcha de la instalacin, se deber evacuar esta con una bomba de

vaco. Durante la fase inicial de evacuacin, las vlvulas de servicio de aspiracin y descarga del

compresor permanecern cerradas. Se recomienda instalar adicionalmente vlvulas de acceso

en las lneas de aspiracin y lquido, lo ms alejadas posible del compresor, para realizar el

seguimiento de la presin durante la citada operacin de vaco. No se recomienda que se haga

la medicin de la presin en la bomba ya que el gradiente de presin a lo largo de los manguitos

de conexin a la misma podra dar lugar a indicaciones errneas. Posteriormente y durante el

funcionamiento normal estas vlvulas de acceso podrn ser utilizadas para medir las presiones

de trabajo del sistema, con lo que se verificar adems que no existan cadas de presin

excesivas en la lnea de aspiracin y de lquido del mismo; especialmente esta ltima dar una

indicacin de que el dispositivo de expansin funciona correctamente.

Ocasionalmente, la evacuacin del sistema slo en el lado de aspiracin de un compresor Scroll

puede impedir de forma temporal que ste posteriormente a dicha operacin pueda arrancar.

Ello se debe a que el sello flotante, con una mayor presin actuando sobre el mismo, podra

ajustarse axialmente con el juego de espirales y provocar que ambos elementos se mantuviesen

apretados uno contra el otro hasta que las presiones se equilibrasen.

Se debe hacer vaco en la instalacin en esta primera fase hasta alcanzar valores de 0,3

mbar/0,22 Torr o inferiores. Seguidamente, se liberar la carga de aire seco del compresor al

ambiente, se abrirn sus vlvulas de servicio y nuevamente se har vaco en toda la instalacin,

incluido el compresor, de la misma manera descrita anteriormente.

El diseo a prueba de fugas de la instalacin y los mtodos de test frente a ellas deben ser lo

ms estrictos posibles. (Vase EN378).

Ocasionalmente, la carga rpida de refrigerante a travs slo de la aspiracin de un compresor

Scroll podra provocar que este de forma temporal y posteriormente a dicha carga no arrancase.

Una rpida presurizacin del lado de baja del compresor, sin que la presin de alta oponga

ninguna resistencia, provocara un fuerte sellado axial de las espirales especialmente en el caso

de que sus flancos se encontrasen inicialmente en contacto. Consecuentemente, en esta

situacin, hasta que las presiones internas no se equilibren, las espirales pueden mantenerse

fuertemente en contacto una con otra impidiendo la rotacin. La mejor manera de evitar esta

situacin es cargar simultneamente la instalacin a travs de los lados de alta y baja del

compresor en una proporcin que no provoque ese sellado axial de las espirales. El mximo ratio

de carga se puede determinar mediante pruebas sencillas.

27 Arranque

Durante el arranque del compresor siempre se oir un sonido metlico que se debe al contacto

inicial de las espirales.

Debido al diseo de las espirales la presin interna del compresor se encuentra siempre

equilibrada en el arranque, por lo que ste siempre estar garantizado incluso a bajo voltaje.

28 Sentido de giro

Los compresores Scroll, al igual que otros tipos de compresores, slo comprimen en un sentido

de giro. Los compresores trifsicos giran en cualquier sentido dependiendo de la secuencia de

sus fases. El mdulo de proteccin electrnica (INT69SCY) no permite que el compresor

funcione si dicha secuencia es incorrecta (vase el apartado 11). Es importante incluir avisos e

instrucciones en lugares apropiados del equipo a fin de asegurar que el sentido de giro del

compresor es el adecuado cuando ste se instale y ponga en marcha.

El sentido de giro correcto se verifica observando que la presin de aspiracin disminuya y la

presin de descarga aumente.

C6.2.3/0203/S 15

29 Vlvulas de servicio y adaptadores

Los compresores Scroll de refrigeracin se suministran con conexiones roscadas para adaptar

vlvulas Rotalock , aunque mediante el empleo de los adaptadores rectos B y acodados C

tambin es posible realizar conexiones de tipo soldar.(Vase la figura 15 y el listado de

repuestos ZF/ZS y ZB )

a

c

b

(1) (2)

Z.8.07.00

c

b

a

Z.8.08.00

Z.8.10.00

c

b

a

d

Z.8.09.00

(1) conexin control de presin

(2) conexin manmetro

Par [Nm]

Rotalock 3/4"-16UNF 40 - 50

Rotalock 1"1/4-12UNF 100-110

Rotalock 1"3/4-12UNF 170-180

Rotalock 2"1/4-12UNF 190-200

Mirilla de control 25 - 25.5

Perrnos de sujecin

5/16", M 9

34 max.

Fig 15: Vlvulas de servicio y adaptadores

A B

C

C6.2.3/0203/S 16

30 Desmontaje de componentes del sistema

Precaucin! Previamente a la apertura de un sistema es conveniente eliminar todo el

refrigerante tanto del lado de alta como del de baja del mismo. Si se extrajese la carga de

refrigerante de una unidad purgando el sistema nicamente a travs del lado de alta de la

misma, podra ocurrir que las espirales del compresor Scroll quedarn encajadas entre si

impidiendo el equilibrado interno del mismo. Como consecuencia de ello el lado de baja presin

en el interior de la carcasa y la lnea de aspiracin quedaran presurizadas, con el riesgo de

ignicin que esto conlleva si se procediera a desoldar el compresor por la citada lnea. Dicha

ignicin estara provocada como consecuencia del presumible escape de la mezcla de

refrigerante y aceite, ocasionado al desoldar el tubo, y el consiguiente contacto de sta con la

llama del soplete. Para evitar este riesgo, es importante comprobar la presin de los lados de

alta y baja con manmetros antes de proceder a desmontar el compresor o, en el caso de que se

est reparando una unidad en una cadena de montaje, purgar el refrigerante de ambos lados a la

vez. Igualmente se deben colocar instrucciones que eviten este problema en la documentacin

de los equipos correspondientes. Se recomienda cortar las conexiones de las lneas de

aspiracin y descarga en lugar de desoldar las mismas en el caso de que se proceda a retirar el

compresor de un equipo o instalacin.

31 Sustitucin del compresor

Siempre que se queme un motor y se reemplace completamente el compresor con el aceite

deteriorado estaremos eliminando de la instalacin la mayor parte de los posibles contaminantes

para la misma. El resto del aceite en el sistema podr ser reutilizado tras la limpieza del mismo

siempre y cuando la instalacin disponga de los filtros secadores adecuados tanto en su lnea de

aspiracin como de lquido. Tras la sustitucin del compresor se recomienda el empleo de un

filtro de aspiracin de Alumina activada al 100%, el cual deber de ser reemplazado

transcurridas 72 horas de su instalacin. Se recomienda igualmente cambiar el acumulador de

aspiracin, si el sistema tuviera alguno, ya que el orificio de retorno de aceite o la malla podran

haberse obstruido despus de la rotura del compresor. Ello podra provocar problemas en el

retorno de aceite al compresor de repuesto y ser motivo de una segunda avera.

Cuando se sustituye sobre el terreno un compresor es posible que gran parte del aceite de dicho

compresor no se elimine del sistema y por tanto quede retenido en el mismo. Aunque ello no

pueda afectar a la fiabilidad del compresor de repuesto, si que podr darse el caso de que dicho

aceite retenido alcance el crter de ste y se aada al ya existente, lo que provocar un

incremento de la resistencia al giro del rotor y por tanto elevar el consumo de energa.

Vanse en el apartado correspondiente la informacin relativa a las vlvulas Rotalock,

adaptadores, visor de aceite y los pares de apriete de los pernos de sujecin.

32 Directiva de equipos a presin

Todos los compresores Scroll de refrigeracin referidos en esta gua cumplen con la directiva

europea de equipos a presin. En la placa de caractersticas del compresor figuran la marca

PED CE 0062 ,el grupo de refrigerante y los lmites de temperatura tanto en el lado de alta como

de baja presin del mismo.

C6.2.3/0203/S 17

33 Diagramas de Trabajo

Nota: Todos los diagramas de trabajo estn referidos a unas condiciones de temperatura

del gas de aspiracin de 25C salvo que otra diferente sea expresamente especificada

R404/R-507

ZF24K4E a ZF48K4E

Te C

T

c

C

ZS56 a ZS11M3E

T

c

C

Te C

60

50

40

30

20

10

0

-10

-40 -35 -30 -10 -20 0 5 -25 -15 -5 10

ZF24 a ZF48K4E

Funcionamiento economizador

Te C

T

c

C

ZB56KCE a ZB11MCE

T

c

C

Te C

10K Recalentamiento en aspiracin

10K Recalentamiento en aspiracin

C6.2.3/0203/S 18

R22

ZS56 a ZS11M3E

T

c

C

Te C

60

50

40

30

20

10

0

-10

-40 -35 -30 -10 -20 0 5 -25 -15 -5 10

ZF24K4E a ZF48K4E

Funcionamiento economizador

T

c

C

Te C

ZB56K4E a ZB11MCE

T

c

C

Te C

10K Recalentamiento en aspiracin

10K Recalentamiento en aspiracin

ZF24 a ZF48K4E

T

c

C

Te C

C6.2.3/0203/S 19

34 Comparaciones ZB/ZS

35 Cdigos de motor

Cdigo 50 Hz 60 Hz Conexin

Volt 10%/ ~/Hz Volt 10%/ ~/Hz

TWD 380-420/3/50 Hz 440-480/3/60Hz Y

TW7 - 380/360Hz Y

TWC 200/3/50 Hz 208-230/3/60Hz Y

TWE 500/3/50 Hz 575/3/50Hz Y

TWR 220-240/3/50 Hz - Y

También podría gustarte

- Plan Pollo A La BrasaDocumento61 páginasPlan Pollo A La BrasaTalento Circulo EducativoAún no hay calificaciones

- Experimento de Metabolismo VegetalDocumento2 páginasExperimento de Metabolismo VegetalLiyiPaternina100% (1)

- Tesis Aire Acondicionado PDFDocumento186 páginasTesis Aire Acondicionado PDFGrober SC100% (3)

- MT 1244 Sanga Ticona, MarcelinoDocumento65 páginasMT 1244 Sanga Ticona, MarcelinoGrober SCAún no hay calificaciones

- Memyres 2020Documento168 páginasMemyres 2020Grober SCAún no hay calificaciones

- Rawtherapee PDFDocumento32 páginasRawtherapee PDFGrober SC100% (1)

- PersonalDependiente PDFDocumento7 páginasPersonalDependiente PDFGrober SCAún no hay calificaciones

- Spanish Dual Sim CAT B15Documento56 páginasSpanish Dual Sim CAT B15tecdoc209Aún no hay calificaciones

- Conograma Const. Enlosetado Calle Huillcas PDFDocumento1 páginaConograma Const. Enlosetado Calle Huillcas PDFGrober SCAún no hay calificaciones

- CAP III - Diagnóstico de La Gestión Administrativa, A, B PDFDocumento234 páginasCAP III - Diagnóstico de La Gestión Administrativa, A, B PDFGrober SCAún no hay calificaciones

- CatalinaMaria GarciaSierra 2006 PDFDocumento167 páginasCatalinaMaria GarciaSierra 2006 PDFGrober SCAún no hay calificaciones

- Pdqfinalmayo2013vfinaljun2013 PDFDocumento275 páginasPdqfinalmayo2013vfinaljun2013 PDFGrober SC0% (1)

- Tesis-Diseño e Implementación Del Sistema de Control de Bombeo de Planta de Agua PotableDocumento217 páginasTesis-Diseño e Implementación Del Sistema de Control de Bombeo de Planta de Agua PotableDaɳɳy ElSam50% (2)

- NB 777 PDFDocumento282 páginasNB 777 PDFGrober SCAún no hay calificaciones

- Catálogo CondensadoresDocumento1 páginaCatálogo CondensadoresGrober SCAún no hay calificaciones

- PFC Eduardo Martinez FonturbelDocumento119 páginasPFC Eduardo Martinez FonturbelGrober SCAún no hay calificaciones

- 04 MEC 006 Informe Técnico Automatización y HMI-Diego TeranDocumento9 páginas04 MEC 006 Informe Técnico Automatización y HMI-Diego TeranGrober SCAún no hay calificaciones

- Inspeccion de Equipos (Inspeccian de Instalaciones Eléctricas y Cuadros Eléctricos)Documento3 páginasInspeccion de Equipos (Inspeccian de Instalaciones Eléctricas y Cuadros Eléctricos)EmmanuelScreamXimenAún no hay calificaciones

- Natura ConsolidadoDocumento18 páginasNatura ConsolidadoLUIS ROBINSON ZUÑIGAAún no hay calificaciones

- Catalogo VRF 2013Documento97 páginasCatalogo VRF 2013Diego NavarroAún no hay calificaciones

- Arquitectura J2eeDocumento7 páginasArquitectura J2eebitor88Aún no hay calificaciones

- Informe de Pasantías AntonioDocumento12 páginasInforme de Pasantías AntonioAntonio RojasAún no hay calificaciones

- Font GasDocumento180 páginasFont GasAlfredo RiberaAún no hay calificaciones

- FONDOIN VenezuelaDocumento19 páginasFONDOIN VenezuelaFelicia Enriqueta López AscarzaAún no hay calificaciones

- Blaise PascalDocumento1 páginaBlaise PascalmxremiAún no hay calificaciones

- Actividad 5 Preguntas y RespeustasDocumento4 páginasActividad 5 Preguntas y RespeustasMonica Marcela AArcosAún no hay calificaciones

- Manual Ewli0125fbgwwDocumento15 páginasManual Ewli0125fbgwwgorka0% (1)

- Informe Turbina A GasDocumento28 páginasInforme Turbina A Gasguillermotranquini100% (1)

- Mexicali Reg 05Documento60 páginasMexicali Reg 05Omar Castro PonceAún no hay calificaciones

- Analisis de Las Cadenas Productivas AgroindustrialesDocumento25 páginasAnalisis de Las Cadenas Productivas AgroindustrialesRudimar PetterAún no hay calificaciones

- La Impresión en 3DDocumento1 páginaLa Impresión en 3DLeidys BalcazarAún no hay calificaciones

- Lesson Plan - Meritxell FernandezDocumento10 páginasLesson Plan - Meritxell FernandezMeritxell FernándezAún no hay calificaciones

- Grupo Hevea ACTUALIZADODocumento2 páginasGrupo Hevea ACTUALIZADOBrayan Estefan Sierra OrellanaAún no hay calificaciones

- Fundamentos de Motores Diesel-1Documento45 páginasFundamentos de Motores Diesel-1Frankie RuizAún no hay calificaciones

- Ion Curso Autocad 2dDocumento5 páginasIon Curso Autocad 2dGuillermo Morales SalcedoAún no hay calificaciones

- Inspeccion Centros de TransformacionDocumento6 páginasInspeccion Centros de TransformacionEdward Antonio Hernandez CorredorAún no hay calificaciones

- Tipificacion Banca DigitalDocumento17 páginasTipificacion Banca Digitaleval360Aún no hay calificaciones

- Pregunta 02 - Presiones Gravedad y BoquillaDocumento2 páginasPregunta 02 - Presiones Gravedad y BoquillaYENNS VLADIMIR RODRIGUEZ RUIZAún no hay calificaciones

- Roles Cooperativos Tarjetas y CaratelesDocumento6 páginasRoles Cooperativos Tarjetas y CaratelesEvaAún no hay calificaciones

- Tarea Semana 3 Gestion CalidadDocumento7 páginasTarea Semana 3 Gestion CalidadEmol Soto AlfaroAún no hay calificaciones

- TemCEP - PDF Control EstadisticoDocumento2 páginasTemCEP - PDF Control EstadisticoMarcus SamaniegoAún no hay calificaciones

- Proyecto Pollos Final ZongoDocumento22 páginasProyecto Pollos Final ZongoAntonio Angles Tarqui0% (1)

- PraxairDocumento3 páginasPraxairJeniffer Girao OrtizAún no hay calificaciones

- Tests de La Biblioteca de Psicologia de La UamDocumento44 páginasTests de La Biblioteca de Psicologia de La UamMaria Cristina D. Fossa0% (1)