Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Mantenimiento de Estructuras

Mantenimiento de Estructuras

Cargado por

Môıses' Reyes0 calificaciones0% encontró este documento útil (0 votos)

23 vistas6 páginasDerechos de autor

© © All Rights Reserved

Formatos disponibles

DOCX, PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

23 vistas6 páginasMantenimiento de Estructuras

Mantenimiento de Estructuras

Cargado por

Môıses' ReyesCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

Está en la página 1de 6

Repblica Bolivariana de Venezuela

Ministerio del Poder Popular para la Educacin Universitaria

Instituto Universitario Politcnico Santiago Mario

Sede Barcelona

Ctedra: Mantenimiento-Seccin CM

Mantenimiento En Estructuras

Profesor: Bachilleres:

Juan Carlos Hernndez Moiss Reyes C.I. 19.008.435

Barcelona, 7 de Febrero 2014

Una estructura es, para uningeniero, cualquier tipo deconstruccin formada por uno o

varios elementos enlazados entre s que estn destinados a soportar la accin de una serie

de fuerzas aplicadas sobre ellos.

OBJETIVOS DE MANTENIMIENTO ESTRUCTURAL:

Seria principalmente mantener los equipos, dispositivos e instalaciones en condiciones normales

de operacin de manera que estos logren cumplir con las funciones para las cuales fueron

diseados o creados. Tomando en cuenta la produccin, la calidad y un costo global ptimo.

Los objetivos del mantenimiento los podemos resumir en:

1. Garantizar el funcionamiento regular de las instalaciones y servicios.

2. Evitar el envejecimiento prematuro de los equipos que forman parte de las instalaciones.

3. Conseguir ambos objetivos a un costo razonable.

La misin del mantenimiento es implementar y mejorar en forma contina la estrategia de

mantenimiento para asegurar el mximo beneficio a nuestros clientes mediante prcticas

innovadoras, econmicas y seguras.

Evitar, reducir, y en su caso, reparar, las fallas sobre los bienes precitados, Disminuir la gravedad

de las fallas que no se lleguen a evitar, Evitar detenciones intiles o para de mquinas, Evitar

accidentes, Evitar incidentes y aumentar la seguridad para las personas, Balancear el costo de

mantenimiento con el correspondiente al lucro cesante, Alcanzar o prolongar la vida til de los

bienes. Entre otros.

Programa de Mantenimiento Estructural:

La programacin del mantenimiento consiste en determinar el orden en el cual se deben efectuar

los trabajos planificados teniendo en cuenta:

- Los grados de urgencia

- Los materiales necesarios

- La disponibilidad del personal

Los mtodos de programacin son:

- Programa diario

-Programa Semanal

- Mtodos grficos de programacin.

Se entiende por mantenimiento la accin o conjunto de acciones que tienden a conservar,

preservar o mejorar un Sistema Productivo, sin agregarle valor adicional a ste.

Un programa de mantenimiento no es ms que el conjunto de gamas de mantenimiento

elaboradas para atender un Sistema Productivo. Este plan contiene todas las tareas necesarias

para prevenir los principales fallos que puede tener los Sistemas Productivos.

Una gama de mantenimiento es una lista de tareas a realizar en un equipo, en una instalacin, en

un sistema o incluso en una planta completa. La informacin bsica que debera tener una gama

de mantenimiento es la siguiente:

- Equipo en el que hay que realizar la tarea

- Descripcin de la tarea a realizar

- Resultado de la realizacin

- Valor de referencia, en el caso de que la tarea consista en una lectura de parmetros, una

medicin o una observacin.

Fases del Mantenimiento Estructural:

Fase 1- Equipo en fase de deterioro forzado:

En esta fase, en el equipo se presenta deterioro forzado debido a que el personal operativo y/o

mantenimiento no realiza mantenimiento bsico como lubricacin, ajuste de pernos y tornillos. La

primera fase de mantenimiento consiste en desarrollar acciones de mantenimiento liviano

realizado especialmente por el personal que opera el equipo. Son procedimientos fundamentales

quien permite desarrollar acciones de reparacin necesaria para recuperar el nivel inicial de

rendimiento del equipo. Naturalmente, la limpieza de los equipos constituye un requisito previo

de toda actividad de mantenimiento.

Fase 2- Deterioro natural:

En la segunda fase, donde solo se genera deterioro natural del equipo, empieza a ser aconsejable

la realizacin de un mantenimiento preventivo terico. Los equipos se manejan en las condiciones

prescritas, y se llevan a cabo tareas de limpieza, inspeccin, ajuste de pernos, tornilleras y

elementos de fijacin.

Fase 3- Rediseo del Equipo-mejora en la reparacin del deterioro:

En la tercera fase se efecta en forma continua el trabajo de devolver el equipo a su condicin

operativa normal. Los operarios participan en la identificacin de las condiciones anormales, con

objeto de prevenir el deterioro del equipo. El operativo utiliza los cinco sentidos, adems del

conocimiento que les trasmiten el equipo de mantenimiento. Los operarios estn capacitados para

reparar por su cuenta numerosas condiciones anmalas en el equipo.

Fase 4- Tecnologa de diagnstico mejorada:

En la cuarta fase, tiene lugar un mantenimiento que est en funcin de las condiciones en que se

encuentra el equipo: se examina en forma constante el estado del equipo, para que pueda llevarse

a cabo el oportuno trabajo de mantenimiento. Empleando aparatos de diagnstico, se efecta una

previsin de la vida til de las piezas del equipo y del nivel de calidad de los productos que fabrica,

reduciendo as los costes de mantenimiento.

Que Es Una Estructura rgida

O cuerpo o forma rgida, es aquella estructura que no es posible modificar sus ngulos sin que se

modifique la longitud de sus lados.

Algunas estructuras rgidas son las formadas por los tringulos, tetraedros y octaedros.

ESTRUCTURAS ESTABLES: Aquellas que, al aplicar una fuerza sobre ellas, conservan su posicin

Segn la direccin y el sentido de las fuerzas, los esfuerzos se pueden clasificar en:

Traccin: Las fuerzas externas actan tratando de "estirar" el cuerpo, intentando producir

un alargamiento del mismo.

Compresin: Las fuerzas externas tratan de "comprimir" el cuerpo, actuando hacia el

interior del mismo en la misma direccin y sentidos contrarios.

Flexin: Las fuerzas externas actan sobre el cuerpo tratando de "doblarlo", alargando

unas fibras internas y acortando otras.

Torsin: Las fuerzas se aplican tratando de "retorcer" el cuerpo

Mantenimiento correctivo

El mantenimiento correctivo es aquel en que solo se interviene en el equipo despus de su fallo.

Este tipo de mantenimiento, aplicado en muchas situaciones, tiene como principal ventaja la

reduccin de costes de inspecciones y reparaciones.

Es evidente que slo se aplicar en aquellas situaciones en que los elementos sean de bajo coste y

baja criticidad de funcionamiento. Este mantenimiento por tanto resulta ideal en casos en que la

restitucin o reparacin no afecte en gran medida a la produccin o explotacin llevada a cabo por

la compaa o cuando la puesta en prctica de un sistema ms complejo resulte menos rentable

que una prctica correctiva. El mantenimiento correctivo, sin embargo, no debe estar exento de

tareas rutinarias de engrase, lubricacin y/o sustitucin de componentes que permitan alargar la

vida til del tem, a menos que se trate de una instalacin o componente en las fases finales de su

vida til.

Los principales inconvenientes estn relacionados con la imprevisibilidad de las averas y fallos que

resultan inoportunas. Debido a que las tareas no estn programadas es esperable que cuando se

produzca el fallo se tarde ms y se necesite ms mano de obra para corregirlo que en caso de

tener un programa de mantenimiento que planee esta situacin. Otro grave inconveniente que

presenta este tipo de mantenimiento es que el problema que ha causado el fallo no se resuelve

por lo que ste puede repetirse en situaciones posteriores en la misma mquina sin aumentar su

fiabilidad es por ello que el mantenimiento correctivo normalmente viene acompaado de un

acortamiento de periodos de reparacin en la misma mquina.

Mantenimiento preventivo

El mantenimiento preventivo es un conjunto de tcnicas que tiene como finalidad disminuir y/o

evitar las reparaciones de los tems con tal de asegurar su total disponibilidad y rendimiento al

menor coste posible. Para llevar a cabo esta prctica se requiere rutinas de inspeccin y

renovacin de los elementos malogrados y deteriorados.

Las inspecciones son los procesos por el cual se procede al desmontaje total o parcial del equipo a

fin de revisar el estado de sus elementos. Durante la inspeccin se reemplazan aquellos elementos

que no cumplan con los requisitos de funcionamiento de la mquina. Los elementos tambin

pueden ser sustituidos tomando como referencia su vida til o su tiempo de operacin con tal de

reducir su riesgo de fallo.

Los periodos de inspeccin son cruciales para que el mantenimiento preventivo tenga xito ya que

un periodo demasiado corto comportar costos innecesarios mientras que un periodo demasiado

largo conlleva a un aumento del riesgo de fallo.

El principal inconveniente del mantenimiento preventivo es el coste de las inspecciones. En

algunos casos el paro en la mquina puede comportar grandes prdidas y realizar un desmontaje e

inspeccin de un equipo que funciona correctamente puede resultar superfluo. De todas maneras

el riesgo de fallo siempre existe pese a que un periodo de inspeccin corto ayuda a reducirlo.

El mantenimiento preventivo tambin est comprendido por el llamado mantenimiento rutinario,

conjunto de tcnicas que sin llegar al desmontaje de los equipos los conserva en el mejor estado

posible por medio de engrases, limpiezas, sustituciones peridicas, etc.

El mantenimiento preventivo se aplicar en aquellos casos en que ste sea econmicamente

rentable frente a un programa de reparaciones de tipo correctivo. En algunas situaciones es

posible que se d la situacin contraria, pero es frecuente que una avera en algn componente

comporte deterioros y fallos en otros elementos de la maquinaria empleada. Los programas de

mantenimiento preventivo requieren tambin que exista una prioridad en funcin de la vida

esperada de algunos componentes y de su importancia para el funcionamiento del conjunto. De

igual manera los elementos ms utilizados pueden ser almacenados para ser restituidos en caso de

fallo de manera sistemtica.

Mantenimiento predictivo

El mantenimiento predictivo es el conjunto de tcnicas que permiten; reduciendo los costes del

programa de mantenimiento tradicional, preventivo y correctivo, asegurar la disponibilidad y

rendimiento de los elementos que componen la planta. Este tipo de mantenimiento se basa en la

realizacin de un seguimiento del estado del equipo mediante monitorizaciones que permiten

realizar sustituciones y reparaciones cuando estos no se encuentren en buen estado, sin necesidad

de realizar ciertas inspecciones, y reducir los fallos improvistos por medio de un programa de

deteccin de anomalas.

Una de las tareas ms importantes que el mantenimiento preventivo conlleva es el planeamiento

adecuado de las tascas que deben realizarse en la planta. Si esto se consigue se podr atacar al

problema y a su raz antes que ste se produzca. Ser importante que se acompae al

mantenimiento con un historial que indique cunto tiempo y cuantos operarios son necesarios

para llevar a cabo las tareas, de manera que el programa mejore a medida que se lleve a cabo.

Este tipo de programas de mantenimiento reporta un gran ahorro de costes ya que adems de

detectar los fallos de manera precoz permite programar con suficiente antelacin el tiempo de

reparacin y los suministros y mano de obra que requerir la tarea. Dado adems que el

mantenimiento predictivo se basa en la monitorizacin de los parmetros que estn relacionados

con fallos en los equipos puede aprenderse a medida que se opera la maquinaria, de manera que

los fallos reiterados pueden llegar a erradicarse. Estas tcnicas requieren que los elementos gocen

de indicadores suficientemente relacionados con el estado del equipo adems de la posibilidad de

que estos sean vigilados y medidos, durante su vida til. Su principal inconveniente es la dificultad

que conlleva obtener una respuesta clara y segura ya que no existe ningn parmetro ni conjunto

de parmetros que revele a la perfeccin el estado del equipo. La vigilancia continua no es viable,

tampoco, en la mayora de elementos y solo supone una ventaja realizarla en elementos muy

crticos por lo que en general la vigilancia resulta peridica.

Procedimiento para un mantenimiento:

También podría gustarte

- Caso The Multichannel Challenge at Natura in Beauty and Personal Care - Grupo 2Documento29 páginasCaso The Multichannel Challenge at Natura in Beauty and Personal Care - Grupo 2Zoila Alicia VzVd100% (3)

- Mercantilismo en MexicoDocumento9 páginasMercantilismo en MexicoJose Emilio Bobadilla50% (2)

- PAVICRETODocumento5 páginasPAVICRETOsarahy2710Aún no hay calificaciones

- La Ingeniería en La Civilización OrientalDocumento2 páginasLa Ingeniería en La Civilización OrientalMôıses' ReyesAún no hay calificaciones

- Perfiles de Acero AiscDocumento18 páginasPerfiles de Acero AiscMôıses' Reyes100% (1)

- Tipos de Cargas y CentroidesDocumento24 páginasTipos de Cargas y CentroidesMôıses' ReyesAún no hay calificaciones

- La Responsabilidad Es Un Valor Que Está en La Conciencia de La PersonaDocumento7 páginasLa Responsabilidad Es Un Valor Que Está en La Conciencia de La PersonaMôıses' ReyesAún no hay calificaciones

- Triptico HidrologiaDocumento1 páginaTriptico HidrologiaMôıses' Reyes0% (1)

- Finanzas Ahorro e InversiónDocumento31 páginasFinanzas Ahorro e InversiónFranco Sigarrostegui100% (1)

- EjercicioDocumento1 páginaEjercicioLuis Roberto HernandezAún no hay calificaciones

- Proyecto Formativo de Seguridad Industrial PDFDocumento48 páginasProyecto Formativo de Seguridad Industrial PDFErick CalzadillaAún no hay calificaciones

- SIMATIC S7 Controlador Programable S7-1200 - Datos Técnicos Del Módulo de Entradas Analógicas SM 1231Documento5 páginasSIMATIC S7 Controlador Programable S7-1200 - Datos Técnicos Del Módulo de Entradas Analógicas SM 1231Russell A. OlarteAún no hay calificaciones

- EVALUACIÓN 1-Signed - Priscila Yadira Barrera CarmonaDocumento7 páginasEVALUACIÓN 1-Signed - Priscila Yadira Barrera CarmonaEdith MoralesAún no hay calificaciones

- Introduccion Al Manejo de Diales MecanicosDocumento39 páginasIntroduccion Al Manejo de Diales Mecanicoshoracio mesaAún no hay calificaciones

- MINUTADocumento5 páginasMINUTAMoisés A. Colquehuanca VillarAún no hay calificaciones

- Ensayo N.3 Liderazgo OrganizacionalDocumento3 páginasEnsayo N.3 Liderazgo OrganizacionalClaudia Patricia Meza DonadoAún no hay calificaciones

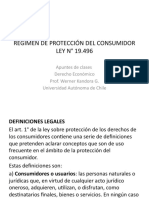

- Régimen de Protección Del ConsumidorDocumento40 páginasRégimen de Protección Del ConsumidorCarlo ManriquezAún no hay calificaciones

- Normas y Medidas Sobre Higiene en La Industria Cervecera PDFDocumento31 páginasNormas y Medidas Sobre Higiene en La Industria Cervecera PDFTeresa TereAún no hay calificaciones

- Tema IVDocumento56 páginasTema IVMichaell LinaresAún no hay calificaciones

- PETS - Pintado de Las Paredes Del MóduloDocumento3 páginasPETS - Pintado de Las Paredes Del MóduloJHONY AREVALO LLATASAún no hay calificaciones

- Generador Síncrono en VACÍODocumento10 páginasGenerador Síncrono en VACÍOAnthony GoAún no hay calificaciones

- Ejercicios Tora y ExcelDocumento16 páginasEjercicios Tora y ExcelGerman MazariegosAún no hay calificaciones

- Tu Mejor Agencia Automotriz Sa de CV 2Documento1 páginaTu Mejor Agencia Automotriz Sa de CV 2Martha Laura GomezAún no hay calificaciones

- Evolución de La Computación GraficaDocumento2 páginasEvolución de La Computación GraficajavierAún no hay calificaciones

- CurriculumDocumento3 páginasCurriculumCarol Rubi MolinaAún no hay calificaciones

- 3.-Anexo IV - Modelo de CVDocumento4 páginas3.-Anexo IV - Modelo de CVAbba SIntAún no hay calificaciones

- VAN y TIRDocumento12 páginasVAN y TIRJean Pol Alanoca Marquez100% (1)

- Proyecto Versión (Corregido)Documento9 páginasProyecto Versión (Corregido)Fabiana Rosario Ortiz CampoAún no hay calificaciones

- Guia # 5. Calidad de Energia. ActividadDocumento17 páginasGuia # 5. Calidad de Energia. ActividadJuan David Navarro BuitragoAún no hay calificaciones

- Caso MarriottDocumento35 páginasCaso MarriottFelipe Navarrete GonzalezAún no hay calificaciones

- Expediente 00305 2021 PA TC LPDerechoDocumento13 páginasExpediente 00305 2021 PA TC LPDerechoMarco Quincho NuñezAún no hay calificaciones

- AlimakDocumento12 páginasAlimakGabriel Andres Miranda LaraAún no hay calificaciones

- Empresa y Estrategia de MarketingDocumento6 páginasEmpresa y Estrategia de MarketingRosselin RamosAún no hay calificaciones

- Matriz 1 ExperienciaDocumento22 páginasMatriz 1 ExperienciaAnthonela DelgadoAún no hay calificaciones

- Apertura Del Mercado en Telecomuncaciones en El PeruDocumento33 páginasApertura Del Mercado en Telecomuncaciones en El PeruYesel MottaAún no hay calificaciones

- 5 Buscadores Mas DestacadosDocumento2 páginas5 Buscadores Mas DestacadosheliAún no hay calificaciones