Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Análisis de Falla de Trabas de Seguridad Del Tren de Aterrizaje de Aviones de Uso Civil

Cargado por

Omar Horna PinedoTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Análisis de Falla de Trabas de Seguridad Del Tren de Aterrizaje de Aviones de Uso Civil

Cargado por

Omar Horna PinedoCopyright:

Formatos disponibles

CONGRESO CONAMET/SAM 2004

ANLISIS DE FALLA DE TRABAS DE SEGURIDAD DEL TREN DE ATERRIZAJE DE AVIONES DE USO CIVIL

V.E. Fierro (a/b), A.F. Ansaldi(a), F.R. Agera (a/b), H.N. Alvarez Villar (a/b)

CITEFA, Dto. Ciencia y Tcnica de Materiales, Juan Bautista de Lasalle 4397 (1603), Bs. As, Argentina, vfierro@citefa.gov.ar (b) Universidad de la Marina Mercante, UdeMM, Facultad de Ingeniera, Rivadavia 2258 (1034), Cap. Fed, Argentina, faguera@citefa.gov.ar

(a)

RESUMEN El estudio fue solicitado a raz de los reiterados fallos producidos en las piezas de referencia, en diferentes aviones de igual modelo. Dado que tuvieron similares problemas, el fenmeno fue considerado sistemtico y la JIAAC (Junta de Investigacin de Accidentes de Aviacin Civil) quiso evaluar si las causas se deban al diseo, la construccin, el mantenimiento, la operacin o si haba concurrencia de las mismas. Las piezas, construidas de tubos de acero de pequeo espesor, poseen una perforacin donde se aloja un buje soldado, justamente en una zona donde hay adheridos topes de carrera, donde se ejercen esfuerzos de flexin. Sumado a las consideraciones anteriores estn las cargas impulsivas que tienen lugar al momento de realizarse la traba del tren de aterrizaje y la sobrecarga de los propios aterrizajes. El anlisis incluy la caracterizacin completa de los materiales involucrados en la fabricacin de las piezas, estudios fractogrficos, perfiles de dureza y micrografas pticas y electrnicas. Se analizaron las soldaduras y su influencia en las prestaciones mecnicas. Finalmente, se establecieron las causas que llevaron a la fractura de las piezas y se realizaron recomendaciones en cuanto al diseo y construccin de las mismas.

Palabras Claves: Anlisis de Falla, Tren de Aterrizaje, Soldadura

1. INTRODUCCIN Los accidentes en el transporte areo ocurren, segn las estadsticas, principalmente durante el despegue o el aterrizaje de las aeronaves. Esto es debido al cambio de estado, ya que tanto el despegue como el aterrizaje son estados transitorios respecto del resto del vuelo. Durante el despegue y el aterrizaje se producen las solicitaciones mximas sobre muchos componentes de las aeronaves. En particular, una causal de accidentes se debe a la falla de algn elemento del tren de aterrizaje de la aeronave. En este trabajo se analiza la falla de una traba de seguridad del tren de aterrizaje de un avin de transporte de pasajeros de pequeo porte. La falla de esta pieza en diferentes aviones de igual modelo (Piper Apache) llev a la Junta de Investigaciones de Accidentes de Aviacin Civil a considerarlo sistemtico y encargar este anlisis sobre uno de dichos elementos. La figura 1 muestra ubicacin de la pieza bajo estudio en el tren de aterrizaje. La articulacin se

acciona durante el descenso del tren de aterrizaje y al final queda trabada evitando el retorno del tren[1].

Figura 1: Esquema del tren de aterrizaje, la flecha seala la traba 10

CONGRESO CONAMET/SAM 2004 2. DESARROLLO 2.1 Inspeccin y composicin del material La pieza se recibi fracturada en dos partes, una corta (Parte A) y otra larga (Parte B), figuras 2 y 3.

2.2 Fractografa La fractura evolucion segn tres procesos sucesivos[2,3] cuyas regiones de influencia se sealan en la figura 4. Estos son: a) inicios mltiples y propagacin por fatiga, b) fractura frgil con propagacin rpida, c) colapso plstico final del ligamento remanente. a b b

Refuerzos Figura 2: Traba de seguro en el estado de recepcin. Parte A (extremo corto) y parte B (extremo largo). b

c b

Figura 4: Superficie de fractura, parte B. a) fatiga, b) fractura frgil, c) colapso plstico con labio. B A La regin a) de inicio y propagacin por fatiga se ubica cercana al cordn de soldadura del refuerzo en la zona afectada por el calor (ZAC). En la superficie de fractura se aprecian marcas de playa (beachmarks) y caractersticas microscpicas que responden a la fatiga de este material, figura 5.

Figura 3: Regin de la fractura, partes A y B. Esta construida con un tubo circular sin costura de 25.4 mm (1 pulgada) de dimetro y 1.2mm de espesor. Tiene dos bujes ubicados en sus extremos, provistos de picos de engrase (alemites) y un tercer buje ubicado a 58 mm desde el extremo de la parte A. Los extremos estn reforzados con una placa curvada de material similar al del cuerpo principal, unido por soldadura. La fractura se localiza a la altura del buje intermedio que esta soldado al cuerpo principal. A sus lados finalizan los cordones de soldadura del refuerzo. La sobremonta de los mismos no fue amolada. El interior del tubo a la altura de la fractura presenta oxidacin originada en la soldadura. La localizacin de la fractura corresponde a la zona de aplicacin del momento flexor mximo, estando adems las tensiones concentradas por la presencia del buje. La composicin del metal base del tubo corresponde a un acero AISI-SAE 4130 con un tenor de nquel mas elevado que lo normal, tabla I. El material de aporte de soldadura corresponde aproximadamente a un acero AISI-SAE 1015 C Mn Si P S Cr Ni Mo 0.31 0.51 0.28 0.01 0.01 0.93 0.11 0.22 Tabla I: Composicin qumica % del metal base.

Figura 5: Inicio de la fractura, patrn tpico de fatiga, se observa adems una marca de sierra (Ratchet) en diagonal. Micrografa de ESEM La zona de fractura frgil b) corresponde a la propagacin de la fisura a travs del material de aporte de la soldadura del buje. Se observa all un crecimiento exagerado de los granos del material de aporte, figura 6. La fractura frgil es de tipo intergranular, figura 7. La zona de colapso plstico corresponde a la fractura dctil final que ocurre porque el ligamento remanente ya no soporta la tensin externa aplicada. Posee un tpico labio macroscpico y huecos (dimples) microscpicos.

CONGRESO CONAMET/SAM 2004

1500m

Figura 6: Superficie de fractura frgil de la zona b). Ntese el tamao excesivo de los cristales. 6x.

Figura 8: Comienzo de la ZAC. Paso de una estructura ferrtico perltica laminada (Izq.) a una mas redondeada por efecto del aporte calrico (Der.).100x.

Figura 9: Borde interno del tubo. La regin ferrtica (Blanca) descarburada presenta numerosas fisuras. 100x Figura 7: Detalle de la zona b) de fractura frgil intergranular. Se aprecian grietas entre los granos. Micrografa ESEM, 230x. 2.3 Metalografa El material base del tubo presentaba una estructura laminada compuesta de ferrita y perlita de tamao de grano 9 segn ASTM E112[4], figura 8. Un corte transversal al eje del tubo en la regin cercana a la fractura revel un a descarburacin importante en la superficie interna del mismo. En la figura 9 se muestra esta capa de estructura ferrtica y se aprecia en ella el desarrollo de gran cantidad de fisuras que evidencian una multiplicidad de inicios de fatiga[5]. Algunas de estas fisuras han crecido superando el espesor de la capa descarburada y propagndose al interior del material por caminos intergranulares, figura 10. En la zona afectada por el calor (ZAC) la microestructura esta conformada por una mezcla de ferrita poligonal, ferrita tipo Widmansttten, perlita y bainita, figura 11. El tamao de grano es muy grande correspondiendo a un 3 segn ASTM E112.

Figura 10: Fisura intergranular que parte de la regin descarburada y penetra al interior. 100x

Figura 11: Microestructura de la ZAC, 100x.

CONGRESO CONAMET/SAM 2004 3. DISCUSIN El desarrollo de la falla comienza con un proceso de fatiga en la regin ZAC de la soldadura del refuerzo, favorecido por la existencia de una microestructura susceptible y la presencia de tensiones mximas de diseo. La fisura se inicia en la superficie externa del tubo. Pero el proceso de fatiga se ve favorecido y acelerado por la existencia de la regin descarburada en la superficie interna del tubo, con presencia de fisuras mltiples que reducen el espesor resistente efectivo de la pieza e incluso allanan el avance de la fisura al proyectarse al interior del material. Una vez que el avance de la fisura alcanz la cercana de los cordones de soldadura del buje, cambia el modo de propagacin a una fractura frgil rpida intergranular debido al crecimiento desmesurado del grano y la fragilizacin de esta regin. Cuando el avance de la fisura supera esta zona, el ligamento remanente no es capaz de soportar la tensin y se fractura por sobrecarga generando una superficie de fractura dctil con labio. Los problemas de la pieza se originan en el diseo y en el proceso de soldadura[6,7]. El aporte calrico fue excesivo. Particularmente en los cordones de soldadura del buje provoc el crecimiento desmesurado del tamao de grano favoreciendo la fractura frgil intergranular. Tampoco fue adecuado en el caso de los cordones que fijan el refuerzo, pues gener en la ZAC microestructuras inadecuadas y crecimiento del tamao de grano. Por otra parte, la existencia de oxidacin y la presencia de una regin descarburada en la superficie interna del tubo, que favorecieron la fractura, nos indica la necesidad de rellenar el mismo con un gas inerte durante el proceso de soldadura. An con una mejora en el proceso de soldadura hay cuestiones de diseo que pueden provocar que el problema subsista. El buje intermedio soldado es un fuerte concentrador de tensiones. Debera modificarse el diseo, pero si esto no fuera posible, debera al menos extenderse la longitud de las placas de refuerzo mas all del buje intermedio con el doble objetivo de reforzar al tubo y trasladar la ZAC lejos de la zona de fractura donde se aplica el mximo momento flexor.

4. CONCLUSIONES El material empleado en la pieza es correcto, originndose el problema en el mtodo de fabricacin. Un proceso de soldadura defectuoso favoreci el inicio y ocasion la propagacin rpida de la fisura. La modificacin de la microestructura del metal base y los cordones de aporte de soldadura fue determinante en el proceso de falla. An cuando se modifique el procedimiento de soldadura subsisten cuestiones de diseo que favorecen la fisuracin por fatiga.

5. RFERENCIAS [1] OWNERS' HANDBOOK FOR OPERATION AND MAINTENANCE OF THE PIPER APACHE MODEL PA-23 AIRPLANE, PUBLICATIONS DEPARTMENT Piper Aircraft Corporation, Lock Haven, 1958 (Revised 1978), pp.1-30. ASM Handbook Volume 9: Fractography and Atlas of Fractographs (8th Edition), ASM, Metals Park, 1974, pag. 413. ASM Handbook Volume 9: Fractography and Atlas of Fractographs (8th Edition), ASM, Metals Park, 1974, pag. 184. E112-96e3 Standard Test Methods for Determining Average Grain Size. A.G.Glover, D.Hauser & E.A.Metzbower, Failures of Weldments, ASM Handbook Volume 11: Failure Analysis and Prevention, ASM, Metals Park, 1986 (reprinted 1995), pp. 412-416 F.V.Lawrence, S.D.Dimitrakis & W.H.Munse, ASM Handbook Volume 19: Fatigue and Fracture, ASM, Metals Park, 1996, pp. 274-286. H.O.Fuchs & R.I.Stephens, Metal Fatigue in Engineering, John Wiley & Sons, New York, 1980, Chapter 12: Joints, pp.259-280.

[2]

[3]

[4] [5]

[6]

[7]

También podría gustarte

- Pieza de Reemplazo-FresadoDocumento1 páginaPieza de Reemplazo-FresadoOmar Horna PinedoAún no hay calificaciones

- Diseño de Un Sistema de Calefaccion Alimentado Por Un AerogeneradorDocumento109 páginasDiseño de Un Sistema de Calefaccion Alimentado Por Un AerogeneradorCarlosRasAún no hay calificaciones

- Pruebas de Chi Cuadrado, TeoriaDocumento17 páginasPruebas de Chi Cuadrado, TeoriaOmar Horna PinedoAún no hay calificaciones

- Abc-26 08 1997Documento1 páginaAbc-26 08 1997Omar Horna PinedoAún no hay calificaciones

- Mecánica I - Ecuación de Bernoulli (Modo de Compatibilidad)Documento56 páginasMecánica I - Ecuación de Bernoulli (Modo de Compatibilidad)Carola Alfarox Arenas100% (1)

- Presu Riza DorDocumento3 páginasPresu Riza DorOmar Horna PinedoAún no hay calificaciones

- Cohete Comb Solido45 174 1 PBDocumento10 páginasCohete Comb Solido45 174 1 PBJuan Pablo AriasAún no hay calificaciones

- Estado de Tensiones y de Deformaciones - TeoriaDocumento13 páginasEstado de Tensiones y de Deformaciones - TeorialucwalAún no hay calificaciones

- Aero Dina MicaDocumento56 páginasAero Dina MicaOmar Horna PinedoAún no hay calificaciones

- GirosDocumento21 páginasGirosOmar Horna PinedoAún no hay calificaciones

- Practica 03 y 04Documento4 páginasPractica 03 y 04Omar Horna PinedoAún no hay calificaciones

- Aprendiendo A QuererseDocumento14 páginasAprendiendo A QuerersepablovaboAún no hay calificaciones

- Practica 05 y 06Documento7 páginasPractica 05 y 06Omar Horna PinedoAún no hay calificaciones

- Efectos AmbientalesDocumento10 páginasEfectos AmbientalesRosa Santa Ccruz SealsAún no hay calificaciones

- Catalogo GrizzlyDocumento14 páginasCatalogo GrizzlyManuel OsorioAún no hay calificaciones

- 85346649Documento8 páginas85346649Omar Horna PinedoAún no hay calificaciones

- Farmaco en El Mundo AntiguoDocumento24 páginasFarmaco en El Mundo AntiguoOmar Horna PinedoAún no hay calificaciones

- Control de Una Investigación: Luis Arturo Camacho Saavedra MIDocumento35 páginasControl de Una Investigación: Luis Arturo Camacho Saavedra MIOmar Horna PinedoAún no hay calificaciones

- 451 2100 1 PBDocumento21 páginas451 2100 1 PBOmar Horna PinedoAún no hay calificaciones

- Tren de Aterrizaje SukhoiDocumento5 páginasTren de Aterrizaje Sukhoiahpuente1Aún no hay calificaciones

- Manual de InstruccionesDocumento18 páginasManual de InstruccionesOmar Horna PinedoAún no hay calificaciones

- Biofisica Laboratorio 0001 NEWDocumento11 páginasBiofisica Laboratorio 0001 NEWOmar Horna PinedoAún no hay calificaciones

- Solo Cristo Nos Hace FelicesDocumento5 páginasSolo Cristo Nos Hace FelicesJorge MarioAún no hay calificaciones

- Condiciones de SucciónDocumento9 páginasCondiciones de Succiónfornelas73% (15)

- Bombas CalculoDocumento34 páginasBombas CalculoLuis Rincon100% (6)

- Condiciones de SucciónDocumento9 páginasCondiciones de Succiónfornelas73% (15)

- Y Él Levanto La CabezaDocumento2 páginasY Él Levanto La CabezaOmar Horna PinedoAún no hay calificaciones

- Leccion11 Moldeo Por InyeccionDocumento66 páginasLeccion11 Moldeo Por InyeccionPam MuñizAún no hay calificaciones

- Perfil HPDocumento2 páginasPerfil HPaoflimaAún no hay calificaciones

- Ejercisios Diseño CR1Documento7 páginasEjercisios Diseño CR1Jeral Jose Pichardo ObandoAún no hay calificaciones

- Memoria Descriptiva EdificioDocumento14 páginasMemoria Descriptiva EdificioPedro LopezAún no hay calificaciones

- FinalDocumento2 páginasFinalCristhian Gonzalez VallejosAún no hay calificaciones

- Teorema de Castigliano - IndeterminadasDocumento18 páginasTeorema de Castigliano - IndeterminadasGESTA RADARAún no hay calificaciones

- Informe Mensual de DiciembreDocumento70 páginasInforme Mensual de DiciembrePaolo Cesar Arcondo AzurínAún no hay calificaciones

- Planteamiento Del ProblemaDocumento7 páginasPlanteamiento Del ProblemaMauricio Garem Romayna SantiagoAún no hay calificaciones

- LS 2001 Basecoat Hoja Tecnica 5Documento3 páginasLS 2001 Basecoat Hoja Tecnica 5Henry Alexander BarrosoAún no hay calificaciones

- Metales Más Usados en La IndustriaDocumento8 páginasMetales Más Usados en La IndustriaAccessobethelLACelula0% (1)

- 8 Videoporteros y Chpas ElectricasDocumento42 páginas8 Videoporteros y Chpas ElectricasRimber J. VelaAún no hay calificaciones

- Lección 1,2 ÁridosDocumento11 páginasLección 1,2 ÁridosMatheo MedranoAún no hay calificaciones

- Adoquines de Hormigon - CeveDocumento2 páginasAdoquines de Hormigon - Cevecayu8138Aún no hay calificaciones

- Intercambiadores de CalorDocumento117 páginasIntercambiadores de CalorsuarvillaAún no hay calificaciones

- Cálculo Mecánico Cond. y Estruc. RPDocumento31 páginasCálculo Mecánico Cond. y Estruc. RPJavier Ramirez Vera100% (1)

- Cuestionario Cap 13Documento8 páginasCuestionario Cap 13Nelson Santiago Villarroel Aquino.Aún no hay calificaciones

- Tasacion Comercial y ArancelariaDocumento23 páginasTasacion Comercial y ArancelariaMartha Carranza100% (1)

- Relleno FluidoDocumento4 páginasRelleno FluidojhilmarAún no hay calificaciones

- Memoria Descriptiva Estructuras - Colegio de ContadoresDocumento54 páginasMemoria Descriptiva Estructuras - Colegio de ContadoresJesús Lino Montes de OcaAún no hay calificaciones

- Cto Serie RLCDocumento8 páginasCto Serie RLCMontes Villarauz CarlosAún no hay calificaciones

- Condumex 16 Ene 2015Documento24 páginasCondumex 16 Ene 2015JluisGarcíaMAún no hay calificaciones

- Ing. Bonifacio Alanís Toledo.: Capacitación Y Pruebas No Destructivas de México, S.CDocumento684 páginasIng. Bonifacio Alanís Toledo.: Capacitación Y Pruebas No Destructivas de México, S.Cmario alberto neri salinasAún no hay calificaciones

- S10 Grupo 1Documento4 páginasS10 Grupo 1Angela Segura YalicoAún no hay calificaciones

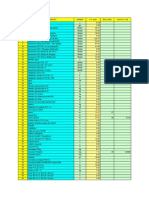

- Codigo: Materiales Unidad P.U. Usd. Dist. (KM)Documento218 páginasCodigo: Materiales Unidad P.U. Usd. Dist. (KM)Dany GalarzaAún no hay calificaciones

- 18 - SPANISH Cleanroom Brochure - V3 DigitalDocumento24 páginas18 - SPANISH Cleanroom Brochure - V3 DigitalG Abigail MorenoAún no hay calificaciones

- Universidad Técnica de AmbatoDocumento28 páginasUniversidad Técnica de AmbatoJavo MntAún no hay calificaciones

- Sistemas ConstructivosDocumento32 páginasSistemas ConstructivosEduardoAún no hay calificaciones

- NCh1914-1-1984 Prevención de Incendios en Edificios - Ensayo de Reacción Al Fuego - Parte 1 Determinación de La No Combustibilidad de Materiales de Construcción PDFDocumento17 páginasNCh1914-1-1984 Prevención de Incendios en Edificios - Ensayo de Reacción Al Fuego - Parte 1 Determinación de La No Combustibilidad de Materiales de Construcción PDFCristian Benavides100% (1)

- MEMORIA de Calculo Metrado de CargasDocumento24 páginasMEMORIA de Calculo Metrado de CargasHenry Maguiña AllendeAún no hay calificaciones

- Cotización 3073 Modificacion Molde 2000 MLDocumento1 páginaCotización 3073 Modificacion Molde 2000 MLANSONY DAVIDAún no hay calificaciones

- Catalogo Repuestos Essential ProDocumento11 páginasCatalogo Repuestos Essential ProalexAún no hay calificaciones

- Cuadro Comparativo Tipos de CorrosiónDocumento3 páginasCuadro Comparativo Tipos de CorrosiónCamilo Gómez100% (2)