Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Gestion Maximas

Cargado por

KLEVER ADRIANODerechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Gestion Maximas

Cargado por

KLEVER ADRIANOCopyright:

Formatos disponibles

LAS MAXIMAS DEL MANTENIMIENTO O PARADIGMAS DEL MANTENIMIENTO QU ES EL MANTENIMIENTO?

MAXIMA 1 ANTIGUEDAD El mantenimiento se ocupa de la preservacin de los activos fsicos MODERNA El mantenimiento se ocupa de la preservacin de las funciones de los activos INTERPRETACIN La mayora de los ingenieros sienten alguna afinidad con los objetos, sean mecnicos, elctricos o estructurales. Esto conlleva a darnos satisfaccin cuando los activos estn en buenas condiciones y cierto disgusto por activos en mal estado. Estos reflejos fueron siempre los rectores del mantenimiento preventivo. Han originado conceptos de cuidado de activos, que tal como su nombre indica, persigue cuidar de los activos por ser activos. Esto tambin ha inducido a los estrategas de Mantenimiento a creer que el mantenimiento persigue preservar la confiabilidad inherente o la capacidad de diseo de cualquier activo. De hecho esto no es as. A medida que adquirimos mejor comprensin del papel que juegan los activos en un negocio, comenzamos a apreciar que todo activo fsico es puesto en servicio porque alguien desea que haga algo. De esto surge que cuando mantenemos un activo, el estado en el cual deseamos conservarlo debe ser aqul en el cual contine haciendo lo que quienes lo utilizan desean que haga. Esto a su vez implica que debemos prestar atencin en mantener lo que el activo hace, ms que en lo que el activo es. Es evidente que antes de poder hacer esto, debemos obtener una comprensin totalmente clara respecto de las funciones de cada activo, junto con sus parmetros de funcionamiento.

Por ejemplo: la muestra una bomba de agua con una capacidad nominal de 400 litros/minuto, bombeando agua a un tanque del cual se consumen 300 litros/minuto. En este caso la funcin primaria de la bomba es suministrar agua al tanque a no menos de 300 litros/minuto. Cualquier programa de mantenimiento para esta bomba, debe asegurar que no baje de los 300 litros/minuto. (Note que para asegurar que el tanque no se vace, el programa de mantenimiento NO persigue que la bomba contine siendo capaz de suministrar 400 litros/minuto. Sin embargo, si la misma bomba es mudada a otro tanque en el cual el consumo es de 350 litros/minuto, la funcin primaria cambia en concordancia y por lo tanto el programa de mantenimiento tiene que responder para satisfacer la mayor expectativa. Las funciones y las expectativas de desempeo no solamente cubren el volumen de produccin. Tambin se relacionan con cuestiones como la calidad del producto, el servicio al cliente, economa y eficiencia de operacin, control, contencin, confort, proteccin, cumplimiento de normas del medio ambiente, integridad estructural e inclusive el aspecto fsico del activo. MAXIMA 2 ANTIGUEDAD El mantenimiento de rutina es para prevenir fallos MODERNA El mantenimiento de rutina es para evitar, reducir o eliminar las consecuencias de los fallos INTERPRETACIN

Un anlisis detallado de una planta industrial promedio, puede arrojar de cinco a diez mil modos de fallo posibles. Cada uno de estos fallos afecta a la organizacin de alguna manera. Pero en cada caso los efectos son diferentes. Pueden afectar a las operaciones. Tambin pueden afectar a la calidad de los productos, servicio al cliente, seguridad o medio ambiente. Todos costarn tiempo y dinero para su reparacin. Estas consecuencias ejercen fuerte influencia sobre el nfasis con que trataremos de prevenir cada fallo. Si un modo de fallo tiene consecuencias severas, estaremos dispuestos a arbitrar cualquier medida para tratar de prevenirlo. Si tiene poco o ningn efecto, tal vez decidiremos no tomar ninguna accin preventiva. En otras palabras: las consecuencias de los fallos son mucho ms importantes que sus caractersticas tcnicas. Por ejemplo, un fallo que pudiese afectar a la bomba de la Fig.es el rodamiento se agarrota debido al deterioro por el uso normal. Si el reemplazo de un rodamiento fallado lleva cuatro horas y el fallo no anticipado del rodamiento solo se hace evidente a los operarios cuando el nivel del tanque desciende al interruptor de bajo nivel, el tanque solo contendra 2,5 horas de suministro de agua. Por consiguiente se vaciar y permanecer vaco por 1,5 horas mientras el rodamiento es reemplazado. Una tarea a condicin aplicable a esta circunstancia sera el monitoreo de los niveles de vibracin utilizando un analizador de vibraciones. Si es detectado el fallo incipiente, la primera prioridad de los operarios ser llenar el tanque antes de que el rodamiento se agarrote. Con esto, obtendrn cinco horas para hacer una reparacin de cuatro. Esto a su vez les permite evitar las consecuencias de un tanque vaco (y tambin evitar posibles daos secundarios a la bomba). La tarea no salva al rodamiento - ste est condenado pase lo que pase. Este ejemplo demuestra que el principal motivo para realizar una tarea de mantenimiento proactiva es para evitar, reducir o eliminar las consecuencias de un fallo. Una revisin formal de consecuencias de fallos concentra la atencin en tareas de mantenimiento que tienen el mayor impacto en el funcionamiento de la organizacin y reduce la atencin sobre aquellas que tienen baja o ninguna incidencia. Esto contribuye a asegurar que cualquiera sea el costo de mantenimiento, ste sea aplicado all donde traer los mayores beneficios. MAXIMA 3 ANTIGUEDAD El principal objetivo de la funcin mantenimiento es el de optimizar la disponibilidad de planta al mnimo costo. MODERNA El mantenimiento afecta todos los aspectos de efectividad del negocio, riesgo, seguridad, integridad del medio ambiente, uso eficiente de la energa, calidad de producto y servicio al cliente. No solamente disponibilidad de planta y costo. INTERPRETACION Los tiempos de parada de mquinas siempre han afectado la capacidad productiva de los activos fsicos limitando los volmenes de produccin, aumentando los costos operativos e interfiriendo con el servicio a clientes. En las dcadas de 1960 y 1970 esto ya preocupaba en los sectores de minera, manufactura y transportes. En manufactura, los efectos de tiempos de paro se agravan con el advenimiento mundial de los sistemas just-in-time, implicando que los reducidos stocks de material en proceso hagan altamente probable que hoy, an fallos menores, ya conlleven la posibilidad de parar toda una planta. En tiempos recientes, la mayor mecanizacin y automatizacin ha trado consigo que la confiabilidad y disponibilidad se han transformado en cuestiones clave en sectores tan diversos como la atencin de salud, procesamiento de datos, telecomunicaciones y administracin de edificios. El costo de mantenimiento tambin est creciendo a paso constante a lo largo de varias dcadas, tanto en trminos absolutos como en su incidencia en el total de gastos. En algunas industrias es hoy el segundo elemento de costo cuando no a veces el primero en incidencia. De tal suerte, en cuarenta aos el costo de mantenimiento ha pasado de insignificante, a la cabeza de las prioridades de control de costos. La importancia de estos dos aspectos de la administracin de los activos fsicos (tiempos de paradas y costos de mantenimiento), hace que muchos gerentes y jefes de mantenimiento sigan considerndolos como los nicos objetivos significativos de mantenimiento. Sin embargo esto ha dejado de ser cierto. La funcin de mantenimiento hoy tiene un espectro amplio de objetivos adicionales. Los resumiremos en los

prrafos siguientes. El mayor nivel de automacin implica que ms y ms fallos afecten nuestra habilidad de alcanzar y mantener niveles de calidad satisfactorios. Esto se relaciona tanto con estndares de servicio como con la calidad de los productos. As, por ejemplo, los fallos de los equipos que afectan el control de temperatura en un edificio o una red de transporte, interfieren tanto como la consecucin permanente de la especificacin de tolerancias de produccin. Otro resultado del incremento de automacin es el aumento de la cantidad de fallos que tienen serias consecuencias sobre la seguridad o el medio ambiente, cuando simultneamente las exigencias respecto de estas variables estn creciendo rpidamente. En muchos lugares del mundo se ha llegado al punto en que las organizaciones, o bien se adaptan a las expectativas de la sociedad respecto de seguridad y medio ambiente, o son clausuradas. Esta realidad agrega una nueva dimensin a nuestra dependencia de la integridad de los activos fsicos: va ms all de los costos para transformarse en una cuestin de sobre vivencia de ciertas empresas. Al mismo tiempo que crece nuestra dependencia de los activos fsicos, tambin crece su costo. Costo de operarlos y costo de tenerlos. Para asegurar el mximo retorno sobre la inversin que significan, deben ser mantenidos en condiciones de operacin eficiente durante todo el tiempo que sus usuarios as lo deseen. Estos desarrollos significan que el mantenimiento actual desempea un rol que se desplaza crecientemente hacia los objetivos de preservar todos los aspectos de la salud fsica, financiera y competitiva de la empresa. Esto a su vez implica que los profesionales del mantenimiento se deben a s mismos y a sus empleadores el equiparse con las herramientas necesarias para resolver estas cuestiones en forma continua, proactiva directa y no manejarlas ad-hoc cuando el tiempo lo permite.

QUIN Y CMO SE DEBEN FORMULAR LOS PROGRAMAS DE MANTENIMIENTO? MAXIMA 4 ANTIGEDAD Las polticas de mantenimiento deben ser formuladas por gerentes y los programas deben ser desarrollados por especialistas calificados, contratados o consultores externos. MODERNA Las polticas de mantenimiento deben ser frmulas por personas ms cercanas e involucradas con los activos. El rol gerencial es proveer herramientas. INTERPRETACIN El departamento de planificacin tradicional tipificaba la actuacin de la mxima antigua. Una de las responsabilidades clave de este departamento, normalmente consista en recopilar programas de mantenimiento para todas las instalaciones de la planta. Los programadores de mantenimiento dedicaban enorme esfuerzo y gran cantidad de tiempo y energa a este tema. (Al autor la consta: l fue uno de ellos). sin embargo, en la mayor parte de los casos, estos programas moran no bien llegaban a la planta. Esto se deba a dos motivos principales: * Validez tcnica: los planificadores que establecan los programas, habitualmente no estaban en contacto con las mquinas y equipos (si es que alguna vez lo estuvieron). en consecuencia, generalmente tenan un conocimiento incompleto e inadecuado respecto de las funciones, los modos de fallo, los efectos y las consecuencias de los fallos de los elementos para los cuales estaban estableciendo los programas. esto haca que en la gran mayora de los casos, los programas establecidos eran genricos. La consecuencia final de ese desarrollo era que las personas responsables de poner en prctica los programas, de ejecutar las tareas programadas por un departamento de programacin fuera de contacto estrecho con la realidad, lo encontraban incorrecto o irrelevante. * Pertenencia: las personas en el campo de accin (supervisores y operarios) contemplaban los programas como papelera burocrtica poco bienvenida, que les llegaba de alguna torre de marfil y que una vez iniciados desaparecan. Muchos aprendieron que era ms cmodo iniciar los programas y devolverlos, que intentar ejecutarlos. (Esto frecuentemente haca aparecer ndices satisfactorios de cumplimiento del mantenimiento, lo cual mantena contento a los programadores.) El motivo principal para la falta de inters indudablemente era la falta total de participacin. La nica manera de eliminar la no validez tcnica y falta de participacin, es incorporar al proceso de determinacin de estrategias de mantenimiento a las personas que trabajan con las mquinas y equipos. Ellos son los que realmente entienden cmo funcionan, qu es lo que falla, cunto importa cuando falla y qu tiene que ser realizado para repararlo. La mejor manera de disponer de sus conocimientos en forma sistemtica, es

hacerlos participar formalmente en una serie de reuniones. pero es esencial garantizar que estas reuniones no se transformen en ms reuniones de conversaciones inconducentes. Esto se logra capacitando, formando a los participantes en procedimientos enfocados en la fijacin de estrategias de mantenimiento, y asegurando el guiado eficaz para la aplicacin de esos procedimientos. Si esto se hace correctamente, no solo se obtienen programas de mantenimiento de validez tcnica muy superior a lo que jams se haba logrado, sino que tambin se logra un nivel excepcionalmente alto de aceptacin y participacin en los resultados finales. las personas que han participado se identifican con esos resultados. Los entienden y creen en ellos. (Una advertencia en esta etapa: es sabio evitar la tentacin de contratar a consultores externos para determinar estrategias de mantenimiento. la total ignorancia de personas externas de casi todos los hechos discutidos en las mximas de 1 a 11 en cuanto afectan a su planta, hace que todo lo que se conseguir es un juego de lindos formularios que sirven de poco y nada. utilizar tales especialistas externos para formular programas de mantenimiento es entrar en el terreno difuso y peligroso en el cual la delegacin se transforma en abdicacin). MAXIMA 5 ANTIGEDAD La organizacin de mantenimiento por si misma puede desarrollar un exitoso y duradero programa de mantenimiento. MODERNA Un exitoso y duradero programa de mantenimiento, slo puede ser desarrollado por mantenedores y usuarios trabajando juntos. INTERPRETACIN La mxima 4 anterior nos recuerda la necesidad de involucrar tanto a las personas que actan en el terreno, como a los jefes, para desarrollar las estrategias del mantenimiento. En muchas organizaciones, la mxima 5 constituye un desafo an ms difcil: la lnea divisoria a veces casi impenetrable entre los dominios de Mantenimiento y los de Produccin. Como se dijo en la primera (mxima) de este paradigma, MANTENIMIENTO trata de asegurar que los activos continen funcionando de acuerdo con los parmetros de funcionamiento requeridos por los USUARIOS. En casi todos los casos, los usuarios son las personas de Produccin u Operaciones. Quiere decir que la formulacin moderna de estrategias de mantenimiento comienza preguntando a los usuarios qu es lo que quieren, visando establecer programas de manejo de activos cuyo nico objetivo es asegurar que los usuarios obtengan lo que quieren. Evidentemente, para que esto ocurra, los usuarios deben estar dispuestos a especificar claramente qu es lo que requieren. (Si no quieren molestarse en especificar con suficiente precisin qu es lo que requieren que cada activo realice, no podrn hacer responsable a Mantenimiento por no asegurar el cumplimiento de tales requisitos). En este punto, tanto los usuarios como mantenimiento tambin deben verificar que el activo sea capaz de cumplir con los requerimientos. Adems de especificar qu desean que el activo haga, los operarios tambin deben hacer una contribucin indispensable para el resto del proceso de formulacin de estrategias. Al participar en un equipo de trabajo adecuadamente enfocado en FMEA (Failure Mode and Effect Analysis), aprenden mucho sobre modos de fallo causados por error humano, y por consiguiente qu deben hacer para dejar de romper sus mquinas. Tambin desempean un papel clave en la evaluacin de las consecuencias de fallos (evidencia de fallos, niveles de aceptabilidad de riesgo, efectos sobre capacidad de produccin y calidad). Asimismo disponen de valiosa experiencia personal respecto de muchas de las advertencias ms frecuentes de fallas, especialmente aquellas detectables con los sentidos humanos. Finalmente, la participacin en este proceso ayuda a los usuarios a comprender claramente por qu es imperioso que a veces entreguen sus equipos para su mantenimiento y por qu se les requiere a los propios operadores de mquinas la ejecucin de ciertas tareas de mantenimiento. En pocas palabras: desde un punto de vista puramente tcnico, se hace evidente que en la mayora de los emprendimientos industriales, es prcticamente imposible establecer una estrategia vlida y perdurable de mantenimiento sin implicar a los usuarios de los activos. (Este enfoque en el usuario - cliente interno - es la esencia de TQM). Si se logra la participacin en todas las etapas del proceso, esa notable barrera rpidamente desaparece entre los dos departamentos que entonces comienzan a funcionar generalmente por primera vez - como un verdadero equipo.

MAXIMA 6 ANTIGEDAD

Los fabricantes de los equipos son los que estn sujetos en mejor posicin de recomendar un plan de mantenimiento a nuevos activos. MODERNO Los fabricantes de los equipos pueden jugar un importante pero limitado papel en el desarrollo de un programa de mantenimiento para nuevos activos. INTERPRETACIN La compra tradicional de activos incluye el pedido al proveedor, de suministrar el programa de mantenimiento como parte integrante de la Orden de Compra para nuevos equipos. Fuera de otras consideraciones, esto presupone que el fabricante sabe todo lo que se tiene que saber para desarrollar un programa de mantenimiento adecuado para sus equipos. La realidad es que, generalmente, el proveedor no posee mejor informacin que los programadores de mantenimiento tradicionales con respecto al contexto operacional del equipo, parmetros de funcionamiento requeridos, modos de fallo y efectos propios del contexto operacional, consecuencias de los fallos y habilidad de quienes operan y mantienen los equipos. Generalmente los fabricantes desconocen totalmente estas variables. En consecuencia, los programas de mantenimiento desarrollados por los fabricantes proveedores de maquinaria generalmente son genricos, con todas las deficiencias presentadas en la mxima 6. Adems, los fabricantes de los equipos tienen otros objetivos cuando especifican programas de mantenimiento para los adquirentes de sus productos, uno de los cuales (nada despreciable) es el de vender repuestos. Ms an: o bien comprometen los recursos de sus clientes para efectuar el mantenimiento (con lo cual a ellos no les cuesta nada y por consiguiente no tienen ningn inters en minimizarlo), o bien ellos mismos pueden estar ofreciendo ejecutar el mantenimiento (caso en el cual tendrn inters en realizar el mximo posible). Esta combinacin de objetivos comerciales ajenos, sumado al desconocimiento de los contextos operacionales especficos, implica que los programas de mantenimiento suministrados por los proveedores presenten una notable tendencia al sobre mantenimiento (algunas veces en gran escala) asociado a una provisin altamente excesiva de repuestos. La mayora de los profesionales del mantenimiento perciben esta situacin. Sin embargo la mayora persevera en el error de solicitar del proveedor el suministro de programas de mantenimiento, aceptando a continuacin obedecer a tales programas para mantener validez de las garantas. Con esto se obligan contractualmente a ejecutar tales tareas de mantenimiento por lo menos durante la duracin del plazo de garanta. Nada de lo dicho sugiere que los fabricantes de maquinaria nos despistan intencionalmente cuando redactan sus recomendaciones. De hecho, generalmente hacen lo mejor posible dentro de sus propios objetivos y con la informacin que tienen disponible. Los que estamos equivocados somos nosotros - los usuarios - por solicitar informacin poco razonable a ser provista por quienes no estn en condiciones de proveerla. Un grupo pequeo pero creciente de usuarios, resuelve este problema adoptando un enfoque completamente diferente para el desarrollo del mantenimiento de mquinas, equipos o instalaciones nuevos. Solicitan del fabricante la participacin de tcnicos competentes con conocimiento del trabajo de campo para trabajar junto a las personas que finalmente tendrn que operar y mantener los equipos para desarrollar programas que sean satisfactorios para las dos partes. Al adoptar este enfoque, los temas como garantas, copyrights, idiomas que los participantes deben dominar con fluidez, soporte tcnico, confidencialidad y dems, deben ser tratados al iniciar las negociaciones, propuestas comerciales y contratos, para que todos conozcan las expectativas de las partes. Ntese que sugerimos recurrir a tcnicos de campo ms que a diseadores o proyectistas. (stos en general son muy reticentes en admitir que sus diseos pueden fallar, lo cual limita la utilidad de su aporte al desarrollo de un programa de mantenimiento eficaz). Los tcnicos de campo, no obstante, debern tener acceso irrestricto a los especialistas de apoyo que puedan ayudarles a responder las preguntas ms difciles. De tal suerte, el usuario adquiere la mejor informacin disponible que el fabricante pueda suministrar, mientras desarrolla un programa de mantenimiento adecuado a sus necesidades especficas, relacionado directamente al contexto operacional en el cual el equipo estar realmente trabajando. El proveedor perder un poco en la venta inicial de repuestos y/o servicios de mantenimiento, pero a la larga ganar todos los beneficios asociados con mejoras en el desempeo de sus mquinas, menores costos a lo largo de la vida de la mquina y una comprensin mucho mejor de las verdaderas necesidades de sus clientes. Todos salen ganando! MAXIMA 7 ANTIGEDAD

Siempre es posible encontrar una rpida solucin a todos los problemas de efectividad del mantenimiento. MODERNO Los programas de mantenimiento son mejor resueltos de dos fases: cambio de la manera de pensar de la gente y lograr que ellos apliquen sus nuevos conceptos tcnicos y de procesos, un paso a la vez. INTERPRETACIN Si nos tomamos el tiempo de revisar el alcance de los cambios que transformaron las mximas analizadas en nuestro paradigma, se pone en evidencia cunto tienen que cambiar las organizaciones tradicionales para adoptar las nuevas mximas. Esto no puede ocurrir de la noche a la maana. Sin embargo, la mayora de las empresas pueden introducir estos cambios en menos de un ao, si utilizan herramientas poderosas y bien estructuradas disponibles para la formulacin de modernas estrategias del mantenimiento. La inversin asociada suele recuperarse en algunos meses (cuando no en semanas). Lamentablemente algunas empresas perseveran en la obsesin de lograr resultados inmediatos y consideran que an esto es demasiado lento... Las presiones financieras, legales y de la competencia, conspiran contra la implantacin de cambios perdurables ya. Entonces, a veces el resultado es caer en la trampa ms peligrosa de todas: la bsqueda de atajos. En la experiencia del autor, lamentablemente esta bsqueda es irremediablemente contraproducente. En primer lugar, el desarrollo del atajo en s mismo lleva tiempo. Tiempo destinado a reinventar ruedas redondas en lugar de arrancar con la tarea de mejorar el desempeo de los activos. En segundo lugar porque los atajos generalmente acaban en sub-optimizaciones que hacen que finalmente NO se noten cambios o que tales cambios necesarios no ocurran del todo. De hecho, las personas que buscan un programa eficaz y perdurable que cuente con apoyo universal, debe tener presente que mejora es un camino, no un destino (la esencia de la filosofa del Kaizen). En el campo del manejo de activos, esto significa que debemos renunciar a la bsqueda de una solucin mgica que elimine todos nuestros problemas de un soplo (la solucin 1 x 100%). El xito estar mucho mejor asegurado si comenzamos a eliminar nuestros problemas uno a uno (un modo de fallo por vez!) (La solucin 1000 x 0,1%). Slo esto garantizar el xito 100% a aquellos que tienen la paciencia de probarlo. MAXIMA 8 ANTIGUEDAD Polticas de mantenimiento genricas pueden desarrollarse para casi todos los activos MODERNA Polticas genricas de mantenimiento pueden desarrollarse slo para aquellos tipos de activos fsicos, cuyo contexto operacional, funciones y estndares de desempeo deseado sean idnticos. INTERPRETACIN La mayora de los planes de mantenimiento tradicionales se apoyan en la creencia que para la mayor parte de los activos pueden y deben aplicarse polticas genricas de mantenimiento. Frecuentemente se escucha decir, por ejemplo: la poltica de mantenimiento que aplicamos para todas nuestras bombas es X calibramos todos nuestros instrumentos con la poltica Y. En cambio la formulacin cientfica de tcnicas de mantenimiento demuestra que la aplicacin de enfoques genricos de mantenimiento inadecuados es uno de los motivos principales por los cuales tantos programas tradicionales de mantenimiento dejan de lograr su pleno potencial. Los prrafos siguientes explican por qu los planes de mantenimiento genricos deben ser tratados con gran cautela: Funciones: la descripcin muestra cmo una bomba puede tener una expectativa de prestacin en una ubicacin y una expectativa diferente en otra ubicacin. Parmetros de prestacin diferentes necesariamente requieren polticas de mantenimiento tambin diferentes. (Esto es especialmente cierto donde se utilizan mquinas idnticas para producir productos con requisitos de calidad muy diferentes). Modos de falla: cuando se utilizan mquinas idnticas en localizaciones diferentes (por ejemplo un sector de alta humedad o un entorno con mucho polvo en el ambiente) o bien para ejecutar tareas ligeramente diferentes (cortar un metal algo ms duro que el habitual, funcionamiento a mayor temperatura, bombeando un lquido ms abrasivo o ms cido) los modos de fallo variarn

drsticamente. Esto implica que las estrategias de mantenimiento tambin tendrn que variar acorde con aqullas diferencias en los modos de fallo. Consecuencias de fallos: cuando las consecuencias de fallos son diferentes, las estrategias de mantenimiento tambin sern diferentes. Esto queda demostrado por las tres bombas idnticas. La bomba A es stand alone o sea bomba de servicio nica. En tal contexto, si falla, tarde o temprano las operaciones se vern afectadas. Por eso los usuarios mantenedores de la bomba A estarn inclinados a realizar esfuerzos por anticipar prevenir su fallo. (La medida del esfuerzo depender de la medida en que sern afectadas las operaciones y de la seriedad y frecuencia de las fallas de la bomba). En cambio si falla la bomba B, los operadores simplemente cambiarn por la bomba C. Entonces la nica consecuencia para la bomba B es que tendr que ser reparada. En vista de lo dicho, los operadores de la bomba B probablemente optarn por dejar trabajar esa bomba B hasta que falle (especialmente si la falla de la bomba B no causa ningn dao secundario). Por otra parte, si la bomba C falla mientras la bomba B an est funcionando (por ejemplo si alguien canibaliz una pieza de C quitndola para colocarla en alguna otra mquina que la requiere), lo ms probable es que los operarios ni siquiera sepan que la bomba C ha fallado hasta que falle la bomba B tambin. Para protegerse contra sta situacin posible, una estrategia sensata de mantenimiento puede ser hacer marchar la bomba C de tanto en tanto para detectar si ha fallado. Este ejemplo muestra cmo tres activos idnticos pueden conllevar tres estrategias de mantenimiento totalmente diferentes, ya que las consecuencias de los fallos son diferentes en cada caso. _ Tareas de mantenimiento: diferentes organizaciones - o diferentes reas de una misma organizacin raramente emplean personas con habilidades idnticas. Esto implica que las personas que trabajan en un activo pueden preferir la utilizacin de una tecnologa pro-activa para anticipar fallos (por ejemplo alta tecnologa), mientras otro grupo trabajando con un activo idntico puede sentirse ms cmodo utilizando otra (por ejemplo una combinacin de monitoreo de desempeo y los sentidos humanos). Es sorprendente que frecuentemente esto no importa, mientras la(s) tcnica(s) elegidas sean costo eficaces. De hecho, muchas organizaciones de mantenimiento comienzan a comprender que generalmente conviene ms que la gente que tiene que realizar la tarea se sienta cmoda en ejecutarla, que imponer a todos la utilizacin de una misma metodologa. (La validez de diferentes tareas tambin depende del contexto operacional del activo. Por ejemplo, pensemos cmo el ruido de fondo puede alterar la verificacin de ruido anormal en un equipo). Todo esto significa que debe tomarse especial cuidado en asegurar que el contexto operacional, las funciones y los parmetros de desempeo deseados, sean virtualmente idnticos, antes de aplicar a un activo una poltica de mantenimiento diseada para otro MAXIMA 9 ANTIGEDAD Se debe tener disponible informacin comprensible y adecuada sobre la tasa de fallas para desarrollar un programa de mantenimiento exitoso. MODERNA Las decisiones sobre gerencia de los activos y su falla casi siempre debern ser hechos con informacin inadecuada sobre la tasa de fallas INTERPRETACIN Es sorprendente cunta gente cree que solamente se pueden formular polticas eficaces de mantenimiento si se dispone de extenso historial de informacin sobre fallos. Alrededor del mundo se han instalado millares de sistemas manuales y computarizados para registrar historial tcnico basado en esa creencia. Tambin ha inducido a poner mucho nfasis en los patrones de fallo discutidos en la Mxima 4 anterior. Sin embargo desde el punto de vista del mantenimiento, estos patrones estn cargados de dificultades prcticas y contradicciones. En lo que sigue resumimos algunos: Dimensin de la muestra y evolucin: Los procesos industriales de envergadura normalmente poseen solamente uno o dos activos de cada tipo. Tienden a ser puestos en funcionamiento secuencialmente y no simultneamente. Esto significa que el tamao de la muestra estadstica suele no ser representativo. Para activos nuevos con alto contenido de tecnologa de avanzada, siempre son muestras estadsticas demasiado pequeas. Tales activos adems estn en constante estado de evolucin y modificacin, en parte como respuesta a nuevos requisitos operacionales y en parte para intentar de eliminar fallos que o bien tienen serias consecuencias o son demasiado costosos para prevenir. Quiere decir que el perodo de tiempo durante el cual cualquier

activo permanece en una misma configuracin, es relativamente breve. En tales circunstancias, los registros histricos no tienen mucha validez, ya que la base de datos es muy pequea y constantemente cambiante. (La excepcin importante son empresas de gran dimensin que utilizan cantidades grandes de equipos idnticos en contextos tambin idnticos). Complejidad: La cantidad de activos y diversidad de los mismos en la mayora de los emprendimientos industriales significa que es simplemente imposible desarrollar una descripcin analtica completa de las caractersticas de confiabilidad de toda una empresa, o siquiera de algn activo importante dentro de la misma. Esto se complica an ms por el hecho de que muchos fallos funcionales no se originan en dos o tres, sino tal vez en dos o tres docenas de modos de fallo. En consecuencia, mientras puede ser relativamente fcil registrar estadsticamente los fallos funcionales, sera un enorme emprendimiento estadstico aislar y describir los patrones de fallo que se aplican a cada modo de fallo. Esto solo, ya hace que un anlisis estadstico histrico realmente vlido sea casi imposible. Informacin sobre fallos: Cuando la poltica de informacin no es coherente, aparecen ms problemas. Por ejemplo en un sector un tem puede ser sacado de servicio porque est fallando, mientras que en otro sector solo se lo retira cuando ha fallado. Tambin surgen diferencias de este tipo cuando difieren las expectativas de desempeo. Se define como fallo funcional a la incapacidad de un tem en satisfacer un parmetro de desempeo deseado. Estos parmetros naturalmente pueden diferir para un mismo activo si el contexto operacional es diferente, de modo que cuando decimos fall tambin podemos estar implicando estados diferentes. Por ejemplo la bomba mostrada en la Figura 1 ha fallado si es incapaz de suministrar 300 litros por minuto en un contexto, pero 350 litros por minuto en otro. Estos ejemplos muestran que lo que es un fallo en una organizacin - o a veces hasta en un sector de la organizacin - puede no ser un fallo en otra organizacin. Esto puede resultar en dos series de datos bastante diferentes para dos tems aparentemente idnticos. La contradiccin total: Lo que ms distorsiona toda la cuestin del historial tcnico es el hecho de que si estamos registrando datos de fallos, debe ser porque no los estamos previniendo. Las implicancias de esto estn resumidas por Resnikoff (1978) en la siguiente aseveracin: La obtencin de informacin que los diseadores de polticas de mantenimiento consideran ms necesaria - informacin referida a fallos crticos - en principio es inaceptable y pone en evidencia las deficiencias del programa de mantenimiento. Se sabe que hay fallos crticos que pueden ocasionar (y en algunos casos necesariamente ocasionan) la muerte. Ningn porcentaje de muertes es aceptable en una organizacin, como precio para la obtencin de informacin sobre fallos dirigida a establecer polticas de mantenimiento. Por lo tanto, el diseador de polticas de mantenimiento enfrenta el problema de fijar una poltica de mantenimiento para la cual la expectativa de prdida de vida ser menor que la de la vida esperada del activo. Esto significa que tanto en la prctica como por principio, la poltica tendr que ser diseada sin utilizar informacin experimental que surgira de los fallos que la poltica intenta evitar. Para aquellos casos en que ocurre un fallo crtico a pesar del mejor esfuerzo de los diseadores de polticas de mantenimiento, Nowlan y Heap (1978) hacen el siguiente comentario referido a la obtencin y el anlisis de datos histricos: El desarrollo de una correlacin entre edad y confiabilidad, como lo es la curva de probabilidad condicional de fallo en funcin de la edad requiere una cantidad respetable de datos. Cuando el fallo tiene consecuencias graves, tal cantidad de datos no existe, ya que ser imperioso que se tomen medidas preventivas despus de la primera falla. Por consiguiente, el anlisis de estadsticas histricas de fallos no sirve para establecer lmites de edad (vida) precisamente en aquellos casos de mxima preocupacin: aquellos donde es necesario asegurar la seguridad. Esto nos coloca frente a la contradiccin ms flagrante con respecto a la prevencin de fallos con consecuencias graves y la informacin histrica respecto de dichos fallos: un mantenimiento preventivo eficaz nos impide obtener los datos histricos que creemos necesitar para decidir qu mantenimiento preventivo debemos realizar para que sea eficaz. La contradiccin recproca se cumple en el otro extremo de la escala de consecuencias. Aquellos fallos con consecuencias poco importantes suelen ser tolerados, precisamente porque no importan mucho. Como resultado, es fcil obtener muchos

datos estadsticos histricos sobre estos fallos. Esto significa que tendremos suficiente material para un anlisis estadstico representativo. En ciertos casos hasta pueden surgir lmites de edad. Sin embargo, justamente porque estos fallos importan poco, es muy improbable que las intervenciones de mantenimiento a intervalos fijos resulten costo eficaces. Es decir que si bien para estos casos la obtencin y el anlisis de estadsticas histricas seran vlidos por su precisin, tambin ser probable que constituya una prdida de tiempo. Conclusin: Tal vez la conclusin ms importante que estriba de los comentarios anteriores, es que los profesionales del mantenimiento deben dejar de contar fallos (con la esperanza de que un lindo grfico les diga cmo ganar la partida en el futuro) para en cambio abocarse a anticipar o prevenir fallos, que es lo que importa. Entonces, para ser realmente eficaces, debemos aceptar la idea de la incertidumbre y desarrollar estrategias que nos permitan manejarla con confianza. Tambin debemos admitir que si las consecuencias de demasiada incertidumbre no pueden ser toleradas, tendremos que cambiar las consecuencias. En casos extremos de incertidumbre, puede ser que la nica solucin sea abandonar el proceso en cuestin. MAXIMA 10 ANTIGEDAD Existen tres tipos bsicos de mantenimiento; predictivo, preventivo y correctivo. MODERNA Existen cuatro tipos bsicos de mantenimiento; predictivo, preventivo, correctivo y detectivo. INTERPRETACIN La mayor parte de lo que ha sido escrito hasta ahora sobre estrategias de mantenimiento en general, hace referencia a tres - y solamente tres - tipos de mantenimiento: predictivo, preventivo y correctivo. Las tareas predictivas (o basadas en la condicin), implican constatar si algo est fallando. Las tareas de mantenimiento preventivo normalmente implican restaurar tems o reemplazar componentes a intervalos fijos. El mantenimiento correctivo significa reparar tems cuando se descubre que estn fallando o cuando han fallado. Sin embargo, hay toda una familia de tareas de mantenimiento que no est incluida en ninguna de las tres categoras mencionadas. Por ejemplo, cuando accionamos una alarma de incendio de tanto en tanto, no estamos verificando si est fallando. Tampoco la estamos restaurando ni reemplazando y tampoco la estamos reparando. Simplemente estamos verificando si an funciona. Las tareas diseadas para verificar si algo aun funciona, se conocen como verificacin funcional o tareas de bsqueda de fallas. (Por coherencia y para que rimen con las otras tres familias de tareas - el autor y sus colegas tambin las llaman detectivas porque se utilizan para detectar si algo ha fallado). El mantenimiento detectivo o bsqueda de fallos, solamente se aplica para fallos ocultos o no-evidentes. Los fallos ocultos a su vez slo afectan a dispositivos de proteccin. Si aplicamos tcnicas de formulacin de estrategias de mantenimiento cientficas a casi cualquier sistema industrial moderno y complejo, nos encontramos que hasta el 40% de los modos de fallo caen en la categora de fallos ocultos. Ms an, hasta el 80% de estos modos de fallo requieren bsquedas de fallo. Esto indica que tpicamente un tercio de las tareas generadas por un programa de diseo de estrategias de mantenimiento completo y correctamente aplicado, sern tareas detectivas. Por otra parte, las mismas tcnicas analticas demuestran que normalmente el monitoreo a condicin solamente es tcnicamente viable para no ms del20% de los modos de fallo, y que solamente vale la pena la inversin en la mitad de estos casos. (Esto de ninguna manera quiere decir que el monitoreo a condicin no deba ser utilizado: donde es bueno, es muy, MUY bueno, pero tambin debemos recordar de desarrollar estrategias adecuadas para manejar el restante 90% de los modos de fallo). Un hecho ms alarmante es que la mayora de los planes de mantenimiento tradicionales solamente proveen alguna atencin a la tercera parte (un tercio) de los dispositivos de proteccin (y generalmente a intervalos inadecuados). Las personas que operan y mantienen una planta cubierta por estos planes de mantenimiento tradicionales, tienen conciencia de que existe otro tercio de estos dispositivos a los cuales no le prestan ninguna atencin, mientras es normal que nadie tan siquiera sabe que el tercer tercio existe. Esta falta de atencin y de conocimiento significa que la mayora de los elementos de proteccin en las industrias - nuestro ltimo recurso de proteccin cuando todo lo dems falla - reciben pobre mantenimiento o ningn mantenimiento.

Esta situacin es totalmente insostenible. Si la industria toma en serio los temas de seguridad e integridad ambiental, entonces toda la cuestin del mantenimiento detectivo (bsqueda de fallos) debe recibir primer prioridad en trminos de urgencia. A medida que ms y ms profesionales del mantenimiento toman conciencia de la importancia de esta rea descuidada del mantenimiento, tiende a convertirse en un argumento estratgico de envergadura que en la prxima dcada superar a lo que el mantenimiento predictivo fue en los ltimos diez aos. CMO PODEMOS MEJORAR LA CONFIABILIDAD DE UN EQUIPO? MAXIMA 11 ANTIGEDAD La mayora de los equipos aumenta su probabilidad de falla a medida que envejece. MODERNA La probabilidad de falla de la mayora de los equipos no aumenta en funcin de su envejecimiento. INTERPRETACIN Durante dcadas, la sabidura convencional sugera que la mejor forma de optimizar el desempeo de activos fsicos era restaurarlos o reponerlos a intervalos fijos. Esto se basaba en la premisa de que hay una correlacin directa entre la cantidad de tiempo (nmero de ciclos) que el equipo est en servicio, y la probabilidad de que falle, como muestra la Figura 2. Esto sugiere que la expectativa es que la mayora de los tems operarn confiablemente por un perodo X, y luego se desgastan. El pensamiento clsico sostena que X poda ser obtenido a partir de registros histricos sobre fallos de equipos, permitiendo a los usuarios la toma de acciones preventivas poco antes de que el tem estuviese por fallar en el futuro. En efecto, esta correlacin predicable edad y fallo es vlida para algunos modos de fallo. Tiende a encontrarse en casos en que el equipo est en contacto directo con el producto. Ejemplos: impulsores de bombas, refractarios de hornos, asientos de vlvulas, recubrimiento de trituradoras, transportadores a tornillo y as siguiendo. Los fallos relacionados con la edad muchas veces tambin se asocian con fatiga y corrosin.

Sin embargo, en general los equipos son mucho ms complejos an de lo que eran hace quince aos. Esto ha llevado a cambios asombrosos en los patrones de fallo de los equipos, como muestra la Figura 3. Los grficos muestran la probabilidad condicional de fallo en funcin de la edad de operacin para una gran variedad de tems elctricos y mecnicos. El patrn A es la bien conocida curva de baera y el patrn B es el mismo de El patrn C muestra una probabilidad lentamente creciente de fallo, sin una edad especfica de desgaste. El patrn D muestra una baja probabilidad inicial y luego un rpido incremento a un nivel constante, mientras el patrn E muestra una probabilidad constante a cualquier edad. El patrn F comienza con una alta probabilidad de mortandad infantil para decaer a una probabilidad baja y constante o ligeramente creciente de fallo.

En un nivel ms sofisticado, los que creen en la Curva de la Baera se convencen ellos mismos de que es ms conservador(ms seguro) suponer que todo tiene una vida, y por lo tanto, prefieren reparar el equipo sobre las bases de una vida supuesta, que suponer que el equipo podra fallar al azar. Despus de interpretar programas de reparacin basados en la reparacin, ellos, entonces, asumen que no deben ocurrir fallas basadas en reparaciones, y que cualquiera que ocurra no puede ser atribuida al mantenimiento ya que se repar la semana pasada el ao pasado en cualquier tiempo. La posibilidad que la reparacin por si misma puede ser la causa de la falla es completamente rechazada en tales personas. Al contrario, en la ausencia de cualquier evidencia, es ms conservador desarrollar estrategias de mantenimiento en las cuales se asume que cualquier falla puede ocurrir en cualquier momento MAXIMA 12 ANTIGEDAD Si ambos son tcnicamente posibles y apropiados, el mantenimiento mayor (overhaul/reemplazo general) ser ms econmico (barato) y efectivo que el mantenimiento basado en el monitoreo de condiciones. MODERNA Si ambos son tcnicamente posibles y apropiados, el mantenimiento basado en el monitoreo de condiciones ser ms econmico y efectivo que el mantenimiento mayor, a lo largo de la vida del activo. INTERPRETACIN Hoy en da la nueva mxima 12 es bien entendida por la mayora de los profesionales del mantenimiento por lo cual registramos aqu ste cambio tan solo para completar el panorama. Sin embargo queda un pequeo nmero de personas que siguen creyendo en la mxima antigua. Por consiguiente vale la pena resumir brevemente por qu la mxima nueva es vlida. Posiblemente la mejor forma de hacerlo es mediante un ejemplo. En la mayora de los pases hoy se especifica una profundidad mnima legalmente aceptable para el dibujo de un neumtico (generalmente 2 mm). Los neumticos que llegan a, o superan tal desgaste, deben ser recauchutados o reemplazados. En la prctica, neumticos de camiones especialmente en vehculos similares de una misma flotilla que opera recorriendo rutas similares muestran una correlacin buena entre edad y aparicin de falla por desgaste normal. La recubierta restituye casi completamente la resistencia original al desgaste. Por consiguiente los neumticos admitiran una programacin para su restauracin despus de haber recorrido una distancia preestablecida. O sea que todos los neumticos de la flota seran recauchutados una vez cubierto un kilometraje de recorrido prefijado, lo requieran o no. MAXIMA 13 ANTIGEDAD La forma ms rpida y segura de mejorar el desempeo de un equipo de baja confiabilidad es actualizar el diseo. MODERNA Usualmente es ms econmico y efectivo mejorar el desempeo de un equipo de baja confiabilidad, mejorando la forma como es operado y mantenido, antes de modificar el diseo. INTERPRETACIN A medida que aprendemos ms y ms sobre qu debemos hacer para mantener exitosamente nuestros activos, descubrimos cuntos problemas de mantenimiento pudieron haberse evitado o eliminado ya en el tablero de dibujo durante el diseo. Esto est alertando al reconocimiento ya muy demorado de que los diseadores de equipos deben considerar no solamente qu debe hacerse para crear nuevos equipos que funcionen, sino cmo deben disearse para que continen funcionando. Sin embargo, aparece una tendencia a veces alarmante al aplicar inoportunamente esta visin a la administracin de activos ya existentes. Un reducido pero audible grupo de personas parecen creer que la mejor forma de lidiar con problemas de confiabilidad es volver al tablero de dibujo sin detenerse a preguntar si la mejor solucin al problema no ser, eventualmente, aplicar mejores prcticas de mantenimiento. En la prctica, el mantenimiento debe ser contemplado antes que el rediseo por tres motivos:

La mayora de las modificaciones llevan de seis meses a tres aos desde la iniciacin hasta la entrega funcionando, dependiendo del costo y complejidad del nuevo diseo. Por otra parte, la persona de mantenimiento que hoy est de guardia, tiene que mantener el equipo tal como existe hoy y no aqul que debiera estar all o estar all en algn futuro. De tal suerte, hoy debe ser tratada la realidad de hoy, antes que los rediseos de maana. La mayora de las organizaciones encuentran ms oportunidades de mejoras de diseo aparentemente deseables que la factible fsica o econmicamente. Al intentar ante todo obtener el funcionamiento deseado de los activos tal como estn configurados actualmente, contribuye a determinar prioridades racionales para tales proyectos. Esto es as porque separa los rediseos que son indispensables, de aqullos meramente deseables. No hay garanta automtica de que el nuevo diseo de hecho resolver el problema. Los patios de chatarra estn repletos de modificaciones que no funcionaron: testimonio mudo de que reinventar el diseo original muchas veces pasa a ser un costoso y ftil ejercicio. Esto no quiere decir que nunca debemos redisear activos existentes. Frecuentemente se presentan casos en que las prestaciones deseadas del activo exceden su confiabilidad inherente. En tales casos ningn mantenimiento podr lograr la prestacin deseada. Mejor mantenimiento no podr resolver el problema. Entonces deberemos mirar ms all del mantenimiento para encontrar soluciones. Las opciones incluyen la modificacin del activo, el cambio de procesos operativos o simplemente limitar las expectativas y decidir vivir con el problema. SON PREVISIBLES LOS ACCIDENTES OCASIONADOS POR FALLAS MLTIPLES? MAXIMA 14 ANTIGEDAD Los incidentes serios o accidentes catastrficos que involucran fallas mltiples son usualmente producto de la mala suerte o actos de Dios y esto los hace no gerenciable. MODERNA Por lo general, en su gran mayora las fallas mltiples son una variable manejable, especialmente en sistemas de proteccin INTERPRETACIN En el pasado, los grandes accidentes industriales solan ser contemplados como un riesgo adicional del negocio. Se pensaba que era demasiado costoso, si no imposible, analizar los sistemas industriales con suficiente detalle como para controlar los riesgos con alguna credibilidad. Ms recientemente, los especialistas en confiabilidad han desarrollado poderosas herramientas para determinar probabilidades acumuladas de falla y niveles globales de riesgos que afectan sistemas complejos. (Tales como determinacin probabilstica o cuantitativa de riesgos). Sin embargo, la tendencia a considerar la probabilidad de fallo de la funcin protegida y del dispositivo de proteccin como fijos ha impuesto cierta limitacin a la aplicacin de estas tcnicas, especialmente cuando se tratan sistemas protegidos. Esto conlleva la creencia de que la nica forma de modificar la probabilidad de fallos mltiples asociados con tales fallos, es modificar el hardware (en otras palabras modificar el sistema) tal vez agregando ms proteccin o reemplazando componentes existentes por otros considerados ms confiables. De hecho ahora se ha puesto en evidencia de que es factible modificar tanto la probabilidad de falla de la funcin protegida y (especialmente) el tiempo de indisponibilidad del dispositivo de proteccin adoptando polticas adecuadas de mantenimiento y de operacin. En consecuencia, adoptando tales polticas, tambin resulta posible reducir la probabilidad de fallos mltiples a casi cualquier nivel razonable deseado. (Est claro que cero es un ideal inalcanzable). La probabilidad aceptable para cualquier fallo mltiple depende de sus consecuencias. En algunos casos, los niveles de aceptabilidad estn dados por normas o disposiciones legales emanadas de autoridad competente. Pero en la gran mayora de los casos la determinacin debe ser efectuada por quienes utilizan los activos. Dado que las consecuencias varan ampliamente entre sistema y sistema, la adopcin de la aceptabilidad tambin vara ampliamente. Es decir que - al menos por ahora - no existen normas de riesgo universales que puedan ser aplicadas a cualquier sistema de un tipo dado. Sin embargo alguien debe tomar la decisin respecto del nivel de riesgo aceptable, antes de decidir cmo debe disearse, operar y mantener sistemas protegidos. De hecho, convencer a las gerencias de que se trata de una variable manejable y que por lo tanto ellos deben manejarla, es uno de los mayores desafos que hoy deben encarar los profesionales del mantenimiento.

MAXIMA 15 ANTIGEDAD La frecuencia de las actividades de mantenimiento basadas en la condicin deben estar fundamentadas de la criticidad del componente a ser revisado. MODERNA La frecuencia de las actividades de mantenimiento debe estar fundamentada en el perodo de desarrollo de la falla (conocido como tiempo de avance para fallar o intervalo P-F) INTERPRETACIN El periodo P-F es el tiempo trascurrido entre la falla potencial y la falla funcional. Este periodo de tiempo es el que se debe tomar en cuenta para la determinacin de la frecuencia de las labores de mantenimiento

También podría gustarte

- Catalogo CompresoresDocumento2 páginasCatalogo CompresoresBrandon SmithAún no hay calificaciones

- Proyecto de TribologiaDocumento11 páginasProyecto de TribologiaKLEVER ADRIANOAún no hay calificaciones

- Proyecto de TribologiaDocumento11 páginasProyecto de TribologiaKLEVER ADRIANOAún no hay calificaciones

- Abril Junio 2010Documento24 páginasAbril Junio 2010KLEVER ADRIANOAún no hay calificaciones

- Cuestionario de Historia RespuestasDocumento3 páginasCuestionario de Historia RespuestasKLEVER ADRIANOAún no hay calificaciones

- Partes de La Máquina de CoserDocumento4 páginasPartes de La Máquina de CoserKLEVER ADRIANO0% (1)

- AMEFDocumento13 páginasAMEFMichaeL' PiñaAún no hay calificaciones

- Mantenimiento IndustrialDocumento24 páginasMantenimiento IndustrialKLEVER ADRIANOAún no hay calificaciones

- ReplanteoDocumento22 páginasReplanteojeronimo1995100% (4)

- Internet ProtocolDocumento4 páginasInternet ProtocolKLEVER ADRIANOAún no hay calificaciones

- 1 Fluidos FundamentosDocumento31 páginas1 Fluidos FundamentosKLEVER ADRIANOAún no hay calificaciones

- Modelo de Aceguramiento para El Control de CalidadDocumento8 páginasModelo de Aceguramiento para El Control de CalidadKLEVER ADRIANOAún no hay calificaciones

- Soldadura Por Proceso de Arco Sumergido.-1Documento7 páginasSoldadura Por Proceso de Arco Sumergido.-1KLEVER ADRIANOAún no hay calificaciones

- Generador monofásico: funcionamiento y mantenimientoDocumento17 páginasGenerador monofásico: funcionamiento y mantenimientoKLEVER ADRIANOAún no hay calificaciones

- Generador monofásico: funcionamiento y mantenimientoDocumento17 páginasGenerador monofásico: funcionamiento y mantenimientoKLEVER ADRIANOAún no hay calificaciones

- Proceso de SoldaduraDocumento65 páginasProceso de SoldaduraYór TorresAún no hay calificaciones

- Tipos de SoldaduraDocumento29 páginasTipos de Soldadurarudyx86Aún no hay calificaciones

- Crite RiosDocumento42 páginasCrite RiosKLEVER ADRIANOAún no hay calificaciones

- Des Arena DorDocumento19 páginasDes Arena DorDanilo Portillo Patiño0% (1)

- Soldadura autógena: proceso, equipo y tipos de llamas para soldar con oxiacetilenoDocumento20 páginasSoldadura autógena: proceso, equipo y tipos de llamas para soldar con oxiacetilenoingenieria_dcAún no hay calificaciones

- Ensayos No DestructivosDocumento33 páginasEnsayos No Destructivosmotopla100% (1)

- Gestion Del MantenimientoDocumento2 páginasGestion Del MantenimientoKLEVER ADRIANOAún no hay calificaciones

- Civil DeberDocumento5 páginasCivil DeberKLEVER ADRIANOAún no hay calificaciones

- Diagnostico Metales BCDA Y BIELADocumento15 páginasDiagnostico Metales BCDA Y BIELACristóbal Zapata100% (2)

- Ensayos No Destructivos Mantenimiento OKDocumento63 páginasEnsayos No Destructivos Mantenimiento OKMarco Valcarcel Cabello100% (1)

- Mediciones de Presion. - Adriano Macas KleverDocumento3 páginasMediciones de Presion. - Adriano Macas KleverKLEVER ADRIANOAún no hay calificaciones

- TurbinasDocumento3 páginasTurbinasKLEVER ADRIANOAún no hay calificaciones

- Nasaudit-Pruebas Sustantivas Ciclo de Cuentas Por PagarDocumento3 páginasNasaudit-Pruebas Sustantivas Ciclo de Cuentas Por Pagaraksum32648100% (1)

- Industrialización, Guerra FríaDocumento41 páginasIndustrialización, Guerra FríaMarcela Bolaños MAún no hay calificaciones

- Evidencia 2 Taller Clasificacion ArancelariaDocumento6 páginasEvidencia 2 Taller Clasificacion ArancelariaHelmer Steve Jerez RomeroAún no hay calificaciones

- Proyecto FInal IfDocumento21 páginasProyecto FInal Ifdavid arturoAún no hay calificaciones

- Ejericicio Flujo de Efectivo 2023-1Documento8 páginasEjericicio Flujo de Efectivo 2023-1GERALDINE SLOMIANSKIAún no hay calificaciones

- COEMPSADocumento4 páginasCOEMPSABeto BetobenAún no hay calificaciones

- 2312 MetrogasDocumento1 página2312 MetrogasEmi CelaAún no hay calificaciones

- Exposicion IsrDocumento18 páginasExposicion IsrMary Rodas AltamiranoAún no hay calificaciones

- Compraventa Luis Giancarlo y Jorge VillavicencioDocumento4 páginasCompraventa Luis Giancarlo y Jorge VillavicencioMiguel ArambuloAún no hay calificaciones

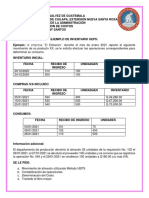

- Ejemplo de Inventario UepsDocumento4 páginasEjemplo de Inventario UepsANY ELIZABETH SANTOS POCASANGRE100% (1)

- Práctica de Ejercicios 1 ResoluciónDocumento14 páginasPráctica de Ejercicios 1 ResoluciónEmpresa GamiAún no hay calificaciones

- Tareas UT 8Documento3 páginasTareas UT 8Andre GunesAún no hay calificaciones

- Contabilidad básica y gestión: elementos, usuarios e informesDocumento43 páginasContabilidad básica y gestión: elementos, usuarios e informesIsabel PerezAún no hay calificaciones

- Actividad 3Documento25 páginasActividad 3Wilman Stik GARZON MEDINAAún no hay calificaciones

- Estructura de Plan de Negocio - UpnDocumento4 páginasEstructura de Plan de Negocio - Upnpucp21Aún no hay calificaciones

- Plantilla Anteproyecto Trabajo de Grado Juan Felipe CarmonaDocumento23 páginasPlantilla Anteproyecto Trabajo de Grado Juan Felipe CarmonaJuan FelipeAún no hay calificaciones

- DR Pedro Silva Lopez-Desarrollo Tecnico y TecnologicoDocumento36 páginasDR Pedro Silva Lopez-Desarrollo Tecnico y TecnologicoIra LRAún no hay calificaciones

- Relatoria El Método PDFDocumento5 páginasRelatoria El Método PDFDiana RamirezAún no hay calificaciones

- CAPITULOSDocumento258 páginasCAPITULOSOswaldo MamCori100% (1)

- Agronegocios Ltda.Documento65 páginasAgronegocios Ltda.Pablo Cardozo75% (4)

- Formulario Adicional de Registro Con Otras Entidades 1Documento2 páginasFormulario Adicional de Registro Con Otras Entidades 1Maclao TuluaAún no hay calificaciones

- Actividad 2 AuditoriaDocumento9 páginasActividad 2 AuditoriaYuly Marcela PerezAún no hay calificaciones

- Que Es El MultinivleDocumento22 páginasQue Es El MultinivleLety ToledanoAún no hay calificaciones

- Supervisión Diseño Construcción Aeropuerto CopacabanaDocumento32 páginasSupervisión Diseño Construcción Aeropuerto CopacabanaDaniel AlvarezAún no hay calificaciones

- Etapas Del PAE PDFDocumento6 páginasEtapas Del PAE PDFUlises D. Murillo100% (1)

- Ejemplo de ContratoDocumento3 páginasEjemplo de ContratopabmoresAún no hay calificaciones

- Anexo Ii-Trabajo PracticoDocumento68 páginasAnexo Ii-Trabajo PracticoMirta RomanAún no hay calificaciones

- Finanzas II Preguntas Del Libro RosseDocumento7 páginasFinanzas II Preguntas Del Libro RosseErnesto LeónAún no hay calificaciones

- Plan de Cuentas Empresa ComercialDocumento8 páginasPlan de Cuentas Empresa ComercialRuth SandovalAún no hay calificaciones

- Ventas en en La Teoria de Max WeberDocumento3 páginasVentas en en La Teoria de Max WeberCesar Benitez SoteloAún no hay calificaciones