Documentos de Académico

Documentos de Profesional

Documentos de Cultura

As Ignacio N

Cargado por

Eduardo ClavierTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

As Ignacio N

Cargado por

Eduardo ClavierCopyright:

Formatos disponibles

El aluminio: Es un elemento qumico, de smbolo Al y nmero atmico 13. Se trata de un metal no ferromagntico.

Es el tercer elemento ms comn encontrado en la corteza terrestre. Los compuestos de aluminio forman el 8% de la corteza de la tierra y se encuentran presentes en la mayora de las rocas, de la vegetacin y de los animales.1 En estado natural se encuentra en muchos silicatos (feldespatos, plagioclasas y micas). Como metal se extrae nicamente del mineral conocido con el nombre de bauxita, por transformacin primero en almina mediante el proceso Bayer y a continuacin en aluminio metlico mediante electrlisis. Este metal posee una combinacin de propiedades que lo hacen muy til en ingeniera mecnica, tales como su baja densidad (2.700 kg/m3) y su alta resistencia a la corrosin. Mediante aleaciones adecuadas se puede aumentar sensiblemente su resistencia mecnica (hasta los 690 MPa). Es buen conductor de la electricidad y del calor, se mecaniza con facilidad y es relativamente barato. Por todo ello es desde mediados del siglo XX2 el metal que ms se utiliza despus del acero. Fue aislado por primera vez en 1825 por el fsico dans H. C. Oersted. El principal inconveniente para su obtencin reside en la elevada cantidad de energa elctrica que requiere su produccin. Este problema se compensa por su bajo coste de reciclado, su dilatada vida til y la estabilidad de su precio. Aleaciones del aluminio: Desde el punto de vista fsico, el aluminio puro posee una resistencia muy baja a la traccin y una dureza escasa. En cambio, unido en aleacin con otros elementos, el aluminio adquiere caractersticas mecnicas muy superiores. La primera aleacin de aluminio que mejoraba su dureza fue el duraluminio y existen actualmente centenares de aleaciones diferentes. El duraluminio es una aleacin de aluminio con cobre (Cu) (3-5%) y pequeas cantidades de magnesio (Mg) (0,5-2%), manganeso (Mn) (0,25-1%) y zinc (Zn) (3,5-5%). Son tambin importantes los diversos tipos de aleaciones llamadas anticorodal, a base de aluminio (Al) y pequeos aportes de magnesio (Mg) y silicio (Si). Pero que pueden contener a veces manganeso (Mn), titanio (Ti) y cromo (Cr). A estas aleaciones se las conoce con el nombre de avional, duralinox, silumin, hidronalio, peraluman, etc. Como hay distintas composiciones de aluminio en el mercado, es importante considerar las propiedades que stas presentan, pues, en la industria de la manufactura, unas son ms favorables que otras.

Aportaciones de los elementos aleantes: Los principales elementos aleantes del aluminio son los siguientes y se enumeran las ventajas que proporcionan: Cromo (Cr): Aumenta la resistencia mecnica cuando est combinado con otros elementos como Cu, Mn, Mg. Cobre (Cu): Incrementa las propiedades mecnicas pero reduce la resistencia a la corrosin. Hierro (Fe): Incrementa la resistencia mecnica. Magnesio (Mg): Tiene alta resistencia tras el conformado en fro. Manganeso (Mn): Incrementa las propiedades mecnicas y reduce la calidad de embuticin. Silicio (Si): Combinado con magnesio (Mg), tiene mayor resistencia mecnica. Titanio (Ti): Aumenta la resistencia mecnica. Zinc (Zn): Reduce la resistencia a la corrosin.

Tipos de aleaciones normalizadas: Las aleaciones de aluminio forjado se dividen en dos grandes grupos, las que no reciben tratamiento trmico y las que reciben tratamiento trmico: a) Aleaciones de aluminio forjado sin tratamiento trmico: Las aleaciones que no reciben tratamiento trmico solamente pueden ser trabajadas en fro para aumentar su resistencia. Hay tres grupos principales de estas aleaciones segn la norma AISI-SAE que son los siguientes: a.1) Aleaciones 1xxx: Son aleaciones de aluminio tcnicamente puro, al 99,9% siendo sus principales impurezas el hierro y el silicio como elemento aleante. Se les aporta un 0,12% de cobre para aumentar su resistencia. Tienen una resistencia aproximada de 90 MPa. Se utilizan principalmente par trabajos de laminados en fro. a.2) Aleaciones 3 xxx: El elemento aleante principal de este grupo de aleaciones es el manganeso (Mn) que est presente en un 1,2% y tiene como objetivo reforzar al aluminio. Tienen una resistencia aproximada de 16 kpsi

(110 MPa) en condiciones de recocido. Se utilizan en componentes que exijan buena mecanibilidad. a.3) Aleaciones 5xxx: En este grupo de aleaciones es el magnesio el principal componente aleante su aporte vara del 2 al 5%. Esta aleacin se utiliza para conseguir reforzamiento en solucin slida. Tiene una resistencia aproximada de 28 kpsi (193 MPa) en condiciones de recocido. b) Aleaciones de aluminio forjado con tratamiento trmico: Algunas aleaciones pueden reforzarse mediante tratamiento trmico en un proceso de precipitacin. El nivel de tratamiento trmico de una aleacin se representa mediante la letra T seguida de un nmero por ejemplo T5. Hay tres grupos principales de este tipo de aleaciones: b.1) Aleaciones 2xxx: El principal aleante de este grupo de aleaciones es el cobre (Cu), aunque tambin contienen magnesio Mg. Estas aleaciones con un tratamiento T6 tiene una resistencia a la traccin aproximada de 64 kpsi (442 MPa) y se utiliza en la fabricacin de estructuras de aviones. Algunas de estas aleaciones se denominan duraluminio. b.2) Aleaciones 6xxx: Los principales elementos aleantes de este grupo son magnesio y silicio. Con unas condiciones de tratamiento trmico T6 alcanza una resistencia a la traccin de 42 kpsi (290 MPa) y es utilizada para perfiles y estructuras en general. b.3) Aleaciones 7xxx: Los principales aleantes de este grupo de aleaciones son cinc, magnesio y cobre. Con un tratamiento T6 tiene una resistencia a la traccin aproximada de 73 kpsi (504 MPa) y se utiliza para fabricar estructuras de aviones.

Aceros aleados: Un acero aleado puede definirse como aquel cuyas propiedades caractersticas se deben a algn material diferente al carbono. Aunque todos los aceros al carbono contienen moderadas cantidades de magnesio (hasta del 0.90%) y silicio (hasta del 0.30%) no se consideran aleados, porque la funcin principal del magnesio y del silicio es actuar como desoxidadores. Ellos combinan el oxigeno y con el azufre, para reducir el efecto nocivo de dichos elementos. Propsito de la aleacin: Los elementos de aleacin se aaden a los aceros para muchos propsitos, entre los cuales los ms importantes son: Aumentar la templabilidad Mejorar la resistencia a temperaturas comunes Mejorar las propiedades mecnicas tanto a altas como a bajas temperaturas Mejorar la tenacidad a cualquier dureza o resistencia mxima Aumentar la resistencia al desgaste Aumentar la resistencia a la corrosin Mejorar las propiedades magnticas

Clasificacin de los aceros aleados de acuerdo con su utilizacin: a) Aceros en los que tiene una gran importancia la templabilidad: a.1) a.2) Aceros de gran resistencia Aceros de cementacin

a.3) a.4)

Aceros de muelles Aceros indeformables

b) Aceros de construccin: b.1) b.2) b.3) b.4) b.5) b.6) b.7) b.8) Aceros Aceros Aceros Aceros Aceros Aceros Aceros Aceros de gran resistencia de cementacin para muelles de nitruracin resistentes al desgaste para imanes para chapa magntica inoxidables y resistentes al calor

c) Aceros de herramientas: c.1) c.2) c.3) c.4) c.5) c.6) Aceros Aceros Aceros Aceros Aceros Aceros rpidos de corte no rpidos indeformables resistentes al desgaste para trabajos de choque inoxidables y resistentes al calor.

En esta tabla se sealan los aceros aleados de uso ms corriente clasificados en tres grupos. Se sealan los dos grupos clsicos de aceros de construccin y de herramientas, y adems otro grupo en el que se destaca la importancia de la templabilidad, y en el que se incluyen los aceros de gran resistencia, muelles cementacin, etc., que aun perteneciendo a los otros dos grupos, interesa destacar por separado por la gran importancia que en ellos tiene la templabilidad.

UNIVERSIDAD DE ORIENTE NCLEO ANZOTEGUI ESCUELA DE INGENIERA Y CIENCIAS APLICADAS DEPARTAMENTO DE MECANICA ELEMENTOS DE METALURGIA

ASIGNACION

PROFESOR: SIMON BITTAR REALIZADO POR: CLAVIER EDUARDO C.I: 18.848.445

BARCELONA, 21 DE ABRIL DE 2010

También podría gustarte

- Detroit CódigosDocumento12 páginasDetroit Códigoscarlos martinez100% (6)

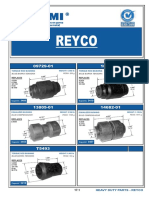

- Catalogo de Suspension ReycoDocumento1 páginaCatalogo de Suspension ReycoEduardo ClavierAún no hay calificaciones

- Bujes Carga Pesada - ReycoDocumento1 páginaBujes Carga Pesada - ReycoEduardo ClavierAún no hay calificaciones

- Tesis de PolloDocumento113 páginasTesis de PolloEduardo ClavierAún no hay calificaciones

- Tesis de PolloDocumento113 páginasTesis de PolloEduardo ClavierAún no hay calificaciones

- Operaciones de Ensamble y ProcesoDocumento1 páginaOperaciones de Ensamble y ProcesoEduardo ClavierAún no hay calificaciones

- Metodos Ejercicios SistemaslinealesDocumento9 páginasMetodos Ejercicios SistemaslinealesEduardo ClavierAún no hay calificaciones

- Asignacion - Ecuaciones DiferencialesDocumento12 páginasAsignacion - Ecuaciones DiferencialesEduardo ClavierAún no hay calificaciones

- Mapas Resumen de Norma ACI 318-08 y NTC-Mexicana para Construcciones de Concreto, Calculo de Losa Tipo Vigueta y Bovedilla y Resumen Sobre Generalidades Del Concreto.Documento46 páginasMapas Resumen de Norma ACI 318-08 y NTC-Mexicana para Construcciones de Concreto, Calculo de Losa Tipo Vigueta y Bovedilla y Resumen Sobre Generalidades Del Concreto.Darío DíazAún no hay calificaciones

- Clase 3. Pavimentos. Asfaltos.Documento64 páginasClase 3. Pavimentos. Asfaltos.Gilmar BastidasAún no hay calificaciones

- Visplay 29 MayoDocumento21 páginasVisplay 29 MayoRasiel Mendez LopezAún no hay calificaciones

- Adsorción de Ácido Oxálico Sobre Carbón ActivadoDocumento7 páginasAdsorción de Ácido Oxálico Sobre Carbón Activadobetincarlos3010Aún no hay calificaciones

- Resumen Globalización y Desarrollo (Mejor)Documento55 páginasResumen Globalización y Desarrollo (Mejor)Gachi y Pablo DigitalpressAún no hay calificaciones

- Clases Semana 10Documento14 páginasClases Semana 10renato salvamenAún no hay calificaciones

- SIPOCDocumento6 páginasSIPOCJose Daniel Leon ArevaloAún no hay calificaciones

- Mezclador VDocumento4 páginasMezclador VServilab LudicasAún no hay calificaciones

- Proyecto de Analisis 2021VDocumento42 páginasProyecto de Analisis 2021VJhon PeñaAún no hay calificaciones

- Mantenimiento Fowa - AceiteDocumento16 páginasMantenimiento Fowa - AceiteJorge Antonio Guerra Pacheco100% (1)

- Alabañileria EstructuralDocumento1 páginaAlabañileria EstructuralJEHAN FRANCO SANTAMARIA PEREZAún no hay calificaciones

- Tabla de Valencias OficialDocumento2 páginasTabla de Valencias OficialMiguel BenjiAún no hay calificaciones

- G - 3 - Filtros Oleo HidraulicosDocumento6 páginasG - 3 - Filtros Oleo HidraulicosChris RobAún no hay calificaciones

- MK Pso Sa Do Es 71 PDFDocumento12 páginasMK Pso Sa Do Es 71 PDFjulio cesar calveteAún no hay calificaciones

- Administracion de OperacionesDocumento15 páginasAdministracion de OperacionesMARIA LAZCANOAún no hay calificaciones

- Inspección de Equipos de HerramientasDocumento42 páginasInspección de Equipos de HerramientasLUIS SANDOVAL MOREAún no hay calificaciones

- 04-Manual Co-Alarm GeneveDocumento12 páginas04-Manual Co-Alarm GenevealitoparanaAún no hay calificaciones

- Cables y AlambresDocumento34 páginasCables y AlambresAurelio Godoy HuamaniAún no hay calificaciones

- Clase 14.1Documento30 páginasClase 14.1Harold AranaAún no hay calificaciones

- Proyecto FinalDocumento8 páginasProyecto Finalalexandra LARAAún no hay calificaciones

- Controlador de Temperatura: EKC 202A, B, CDocumento18 páginasControlador de Temperatura: EKC 202A, B, CBrayanEspinozaAún no hay calificaciones

- Indice de Actos SegurosDocumento4 páginasIndice de Actos Seguroscarlox_hm100% (1)

- Cuadernillo ING. - SIDERURGIA-II - SERGIO PDFDocumento90 páginasCuadernillo ING. - SIDERURGIA-II - SERGIO PDFFelixRobertoAlvarezFlorezAún no hay calificaciones

- Manual Generalidades Motor Diesel Efi Abreviaturas Configuracion Componentes MantenimientoDocumento18 páginasManual Generalidades Motor Diesel Efi Abreviaturas Configuracion Componentes MantenimientoDenis Leonel Salvador GonzaAún no hay calificaciones

- Manual Split ATMA ATS25 - 32C - H08Documento2 páginasManual Split ATMA ATS25 - 32C - H08Cristian Diaz AracenaAún no hay calificaciones

- 03 Transformador Refrigeracion-AceiteDocumento55 páginas03 Transformador Refrigeracion-AceiteQuibo AndCaiAún no hay calificaciones

- Axel LeijonhufvudDocumento15 páginasAxel LeijonhufvudNatty LopezAún no hay calificaciones

- Ficha Tecnica Compact Electric HeatDocumento2 páginasFicha Tecnica Compact Electric HeatgranferiAún no hay calificaciones

- Empresas Dedicadas A La Fabricacion de EnvasesDocumento2 páginasEmpresas Dedicadas A La Fabricacion de EnvasesgabyAún no hay calificaciones