Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Tratamientos Térmicos Del Hierro Ductil

Cargado por

Cris PCTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Tratamientos Térmicos Del Hierro Ductil

Cargado por

Cris PCCopyright:

Formatos disponibles

http://www.arqhys.com/contenidos/hierro-tratamiento.

html

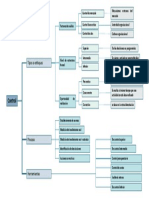

TRATAMIENTOS TRMICOS DEL HIERRO DUCTIL. La primera etapa de la mayora de los tratamientos trmicos diseados para cambiar la estructura y propiedades del hierro dctil consiste en calentar y mantener en una temperatura entre 850-950 `C durante 1hs mas 1hs por cada 25 mm de espesor de seccin, para homogeneizar el hierro. Cuando se presentan carburos en la estructura la temperatura debe ser aproximadamente 900-950 `C, lo cual descompone los carburos previo a los siguientes pasos del tratamiento trmico. El tiempo puede extenderse de 6-8 hs si se presentaran elementos estabilizantes de carburos. Para fundiciones de forma compleja, donde pueden aparecer tensiones por un calentamiento no uniforme, el calentamiento inicial hasta 600 `C debe ser lento, preferentemente 50-100 `C/hs. Para prevenir escamaduras y descarburizacin de la superficie durante esta etapa del tratamiento, se recomienda que la temperatura en horno no-oxidante sea mantenida usando un horno sellado; puede ser requerida una atmsfera controlada. Deben tomarse ms cuidados en fundiciones susceptibles a distorsin y evitar el apilamiento. Los tratamientos trmicos ms importante y sus propsitos son:

Aliviamiento de tensiones, tratamiento a baja temperatura, para reducir o aliviar tensiones internas remanentes despus de la colada. Recocido, para mejorar la ductilidad y tenacidad, para reducir dureza y remover carburos. Normalizado, para mejorar la resistencia con algo de ductilidad. Temple y revenido, para aumentar la dureza o mejorar la resistencia y una ms alta tensin de prueba (sigma 0.2). Austemperizado, para producir estructuras bainticas de alta resistencia con algo de ductilidad y buena resistencia al desgaste. Endurecimiento superficial por induccin, para mejorar resistencia al desgaste. Aliviamiento de tensiones: el objeto de este tratamiento trmico es remover tensiones residuales sin causar ningn cambio en la estructura y propiedades. Altas tensiones pueden presentarse despus de la colada en fundiciones de hierro dctil de forma compleja y pueden ser sustancialmente removidas mediante un tratamiento trmico a aproximadamente 500-600 `C. La fundicin tpicamente es calentada a 50`C por hora, de 200 a 600`C, mantenida a 600`C durante una hora por cada 25mm de espesor de seccin ms una hora y luego enfriada en el horno a 50`C por hora por debajo de los 200`C, despus de lo cual la fundicin puede ser enfriada al aire a temperatura ambiente. Esto es de suma importancia para asegurar que la tasa de calentamiento y enfriamiento sean lo suficientemente lentas para evitar shok trmicos y la formacin de nuevas tensiones debidas a altos gradientes de temperatura en la fundicin. El alivio de tensiones no es necesario para fundiciones recocidas, pero puede ser requerido para fundiciones perlticas as-cast y para aquellas que han sido enfriadas al aire durante el normalizado.

Recocido: el propsito principal del mismo es generar una estructura ferrtica y remover perlita y carburos, longrandose as la mxima ductilidad y tenacidad. El recocido puede ser usado para lograr propiedades especficas, como un 15% o ms de elongacin. El tratamiento puede tener variantes, pero los ms comunes son el enfriamiento interrumpido, enfriamiento lento controlado y tratamiento en una sola etapa.

Enfriamiento interrumpido: la primera etapa es homogeneizar el hierro como se ha descrito antes. Esto es seguido por un enfriamiento hasta 680-700 `C y mantenido a esta temperatura de 4-12 hs para desarrollar la ferrita. Cuanto mayor sea la pureza del hierro, mas corto ser el tiempo requerido. Las fundiciones de forma sencillas pueden ser enfriadas en horno por debajo de los 650 `C y enfriadas al aire, pero las fundiciones complejas que pueden desarrollar tensiones residuales deben ser enfriadas en horno de acuerdo a las recomendaciones mencionadas para el aliviamiento de tensiones. Enfriamiento lento controlado: la primer etapa es la homogenizacin como se ha dicho antes; esto es seguido por un enfriamiento a razn de 30-60 `C por hora desde los 800-650 `C. Hierros de ms baja pureza requieren de tasas de enfriamiento ms lentas. El enfriamiento a temperatura ambiente se lleva a cabo como el mtodo interrumpido. Tratamiento de una sola etapa: la fundicin es calentada desde la temperatura ambiente hasta los 680-700 `C, sin una austenizacin previa, es entonces mantenida a esta temperatura por 2-16 hs para que grafitice la perlita. El tiempo aumenta con la disminucin de la pureza del metal, y generalmente es mayor que para los otros mtodos debido a la falta de una homogenizacin previa. El enfriamiento a temperatura ambiente se lleva a cabo como en el mtodo de enfriamiento interrumpido. Este tratamiento se aplica solo para quitar la perlita en hierros con carburo no eutctico. Si el hierro contiene carburos debe usarse el mtodo del enfriamiento interrumpido o el del enfriamiento lento controlado.

Seleccin del tratamiento del recocido: los recocidos ms rpidos se dan en los hierros de ms alto contenido de silicio, bajo Mn, Cu, Sn, As y Sb, y generalmente bajo contenido de partculas de elementos menores. Si el hierro no contiene carburos cualquier mtodo de los explicados se puede usar, pero para una ptima ductilidad debe elegirse el mtodo de enfriamiento interrumpido. Debe remarcarse que con el tratamiento en una sola etapa los granos de ferrita en la estructura sern menores que para los otros tratamientos y tambin ser menor la ductilidad y tenacidad. La temperatura de formacin de ferrita de 680-700 `C, puede aumentarse con el aumento del contenido de silicio. El ciclo del recocido se puede variar para obtener estructuras de matrices mezcladas de perlita y ferrita, con una alta resistencia y

ductilidad intermedia. Un marcado aumento de las dimensiones ocurre durante el recocido debido a la grafitizacin de la perlita y carburos. Normalizado: consiste en calentar las fundiciones a alta temperatura con lo cual stas quedan completamente austenizadas, y cualquier carburo descompuesto, seguido por un enfriamiento al aire en una tasa que produce una matriz de fino grano perltico con partculas de ferrita y libre de otros productos de la transformacin. El normalizado puede aplicarse para conseguir resistencias de 700-900 Mpa, y para mejorar la relacin entre el sigma 0.2 y la resistencia a la traccin. Un ciclo tpico es como el siguiente: El primer paso del tratamiento es la homogenizacin. Las fundiciones son luego removidas del horno y enfriadas al aire a temperatura ambiente. La tasa de enfriamiento al aire a travs de un rango de 780-650 `C debe ser lo suficientemente rpido para obtener una matriz completamente perltica en la seccin de la fundicin que es tratada. Esto puede requerir el uso de un soplador de aire especialmente para secciones de mayor espesor. En algunos casos las fundiciones son suspendidas individualmente, agitadas o sacudidas sobre una criba, pero no solo depositadas sobre el piso ni en cestos u otros contenedores. Esto completa el ciclo. Para lograr una estructura sustancialmente perltica, la matriz de hierro debe ser saturada en carbono a la temperatura de austenizacion antes del enfriamiento al aire: esto se logra instantneamente si el hierro es sustancialmente perltico as-cast. Si el hierro contiene una matriz de ferrita as-cast, se requiere un tiempo ms largo a la misma temperatura o el mismo tiempo a una temperatura ms alta para lograr la adecuada solucin de carbono de los ndulos de grafito. Como mayor sea la tasa de enfriamiento, ms fina ser la perlita, la resistencia y la dureza aumentarn, y la elongacin puede disminuir. Al aumentar la temperatura de austenizacin, la resistencia aumenta y disminuye la elongacin, debido al alto contenido de carbono de la matriz. Los elementos que promueven la formacin de perlita en la condicin as-cast son: Mn, Cu, Ni y Sn, que acortan el tiempo requerido en el tratamiento y permiten obtener estructuras completamente perlticas en secciones de grandes espesores. En la figura siguiente se muestra una tpica estructura normalizada. Temple y revenido: el hierro dctil de alta resistencia, generalmente superior a 700 Mpa y con una baja elongacin, se obtiene calentando hasta 875-925 `C, manteniendo esa temperatura por 2-4 hs o ms si se requiere eliminar carburos, apagando en un bao de aceite para producir estructura de martensita, y luego revenido a 400-600 `C para producir una matriz de estructura de martensita revenida. Deben tomarse recaudos para evitar fracturas complicadas en las fundiciones durante el apagado, esto se logra apagando en aceite caliente a, por ejemplo 100 `C, seguida por un enfriamiento final a temperatura ambiente. Este paso tambin puede hacerse apagando en aceite caliente a 200 `C y luego enfriando a temperatura ambiente, pero en bao de agua para obtener la estructura y propiedades deseadas. Para un buen temple, durante el apagado debe obtenerse una estructura completamente martenstica, y excepto para secciones muy delgadas, esto requiere de aleacin con elementos que mejoran la templabilidad: Cu, Ni, Mn y Mo, aumentan la templabilidad con creciente eficiencia. El Cu puede ser usado con poca frecuencia en el hierro dctil debido a su limitada solubilidad. Aun cuando el silicio aumenta la templabilidad en los aceros, tiene un efecto opuesto en el hierro dctil disminuyendo la solubilidad del carbono, mientras que aumentando el contenido de carbono tambin disminuye ligeramente la templabilidad por el aumento de la cantidad de grafito en relacin con el carbono en solucin. En la prctica, el aumento de la templabilidad se logra por combinacin de elementos aleantes. Las combinaciones listadas en la tabla siguiente son ejemplos que muestran los efectos del Mn, Ni y Mo, en el aumento de la templabilidad. Elementos aleantes usados % Max. diam.de barra a templar en aceite C Si Mn Ni Mo mm 3.4 2.0 0.3 ---- ---- 25 3.4 2.5 0.3 ---- ---- 28 3.4 2.0 0.3 1.0 ---- 30 3.4 2.0 1.3 ---- ---- 38 3.4 2.0 0.3 ---- 0.5 51 3.4 2.0 0.9 1.5 0.25 63 El revenido debe hacerse en un horno con circulacin de aire como mnimo durante 4 hs, tiempo en el cual hay una progresiva disminucin de la resistencia y la dureza y un aumento de la ductilidad. Austempering (revenido austentico): si el hierro dctil es austenizado y apagado en un bao salino o en un bao de aceite caliente a 320-550 `C y mantenido en esta temperatura, se da lugar a una transformacin hacia una estructura que contiene principalmente bainita con una proporcin menor de austenita. Los hierros que son transformados de esta manera son denominados hierros dctiles austemperizados. Este proceso genera un rango de estructuras que dependen del tiempo de la transformacin y de la temperatura del bao donde sta tiene lugar. Las propiedades se caracterizan por una muy alta resistencia, algo de ductilidad y tenacidad, y frecuentemente buena resistencia al desgaste: las propiedades dependen principalmente de la temperatura y del tiempo, tpicamente este tratamiento se clasifica en dos categoras: calentar a 875-925 `C, mantener en esta temperatura de 2-4 hs, apagar en bao salino hasta 400-450 `C, mantener de 1-6 hs y enfriar a temperatura ambiente. - Lo mismo que antes, pero mantener de 1-6 hs a 235-350 `C. El primer tratamiento mencionado produce alta ductilidad y alta resistencia con una dureza intermedia. El segundo produce muy alta resistencia con algo de ductilidad y una excelente dureza. El austempering tiene xito slo si en el apagado se evita la formacin de perlita. Esto puede requerir la presencia de elementos aleantes para secciones mayores de 15 mm. Las aleaciones tpicas son: de Cu, Ni y Mo. El Mn generalmente no se recomienda porque crea segregacin, lo cual puede ser un obstculo para lograr la ltima combinacin de propiedades. La alta resistencia al desgaste se da cuando existe un alto contenido de austenita residual, la cual resulta de emplear tiempos cortos y transformacin incompleta a bainita y esto se favorece con un alto contenido de elementos aleantes, en especial, por un contenido relativamente alto de silicio en el hierro dctil.

Endurecimiento superficial: estos tratamientos consisten en endurecimiento por llama o induccin, nitruracin y refundido superficial por lser. Endurecimiento por llama o induccin. Es generalmente empleado para producir una dura capa superficial sobre la fundicin. La llama o un serpentn especialmente formado es pasado por la superficie de la fundicin en una tasa que hace subir la temperatura de la superficie a 850-950 `C a una profundidad cercana a 2-4 mm. La llama o fuente de induccin es seguida por un apagado con agua, produciendo una capa martenstica con una dureza de 600-700 Hv. El desarrollo de la mxima dureza depende del contenido de carbono de la matriz, la cual se transforma a austenita una vez calentado y a martensita durante el apagado. El tiempo conferido normalmente no permite una adecuada solucin del carbono en las estructuras inicialmente ferrticas de la matriz: por lo tanto es importante usar grados de hierro completamente perlticos para el endurecido por llama o induccin. La profundidad de endurecido lograda puede ser aumentada por aleacin, como se indica continuacin. Composicin Dureza inicial HRC Dureza superficial Despus del tratam. HRC Profundidad de la Capa endurecida mm Fe-0.4Mn-0.07Ni0.05Mo-0.1Cu-... 60 62 1.5 Fe-0.32Mn-0.75NI0.44Mo-0.56Cu-... 61 62.5 3.5 El endurecimiento por llama e induccin se usa para endurecer componentes que requieren una gran resistencia al desgaste, tales como balancines, levas, laminadores y engranajes, y puede reducir la cantidad de desgaste por 5-6 veces. Nitrurado: es un proceso que implica la difusin de nitrgeno en la superficie a una temperatura de 550-600 `C. La fuente ms comn del nitrgeno es el amonaco, y el proceso produce una capa superficial de 0.1 mm de profundidad con una dureza de aproximadamente 1100 HV. La capa superficial es normalmente blanca y uniforme en una microestructura atacada, pero las agujas de nitruro pueden encontrarse justo debajo de esta. Algunos elementos aleantes pueden usarse para aumentar la dureza. Se han logrado buenos resultados con 0.5-1 % de Al, Ni y Mo. El nitrurado provee adems de una alta dureza una gran resistencia anti desgaste, mejora la vida til y la resistencia a la corrosin. Las aplicaciones tpicas son: en cilindros, cojinetes y pequeos ejes y rboles. La nitruracin puede tambin ser llevada a cabo en baos lquidos salinos basados en cianuro. Tales procesos son a baja temperatura, por lo que disminuir la profundidad. Este proceso tambin puede realizarse en plasma, pero es muy costoso. Endurecido por refundido: con el ms alto calentamiento local obtenible por plasma o lser es posible conseguir fundir una muy pequea rea sobre la superficie de un componente de hierro dctil. Esta rea resolidifica rpidamente por el efecto de auto apagado de la masa fundida. La regin refundida y resolidificada tiene una estructura de hierro blanco que es sustancialmente libre de grafito y por lo tanto tiene una alta dureza y resistencia al desgaste. El rea que es fundida por un lser de 2 Kw es muy pequea, tpicamente 1.5 mm de dimetro, 0.5-2 mm de profundidad, y tiene una dureza cercana a los 900 HV sin fracturas. El rea endurecida por este mtodo encuentra gran utilidad en levas, balancines y otros pequeos componentes sujetos a desgaste por rozamiento. Colaborado por: Peter E. para arquitectura y construccion en ARQHYS.

También podría gustarte

- 039 - Bases Psicológicas de La Conducta Humana - PpsDocumento16 páginas039 - Bases Psicológicas de La Conducta Humana - PpsNazareth Velasco LópezAún no hay calificaciones

- Cotizacion Mantenimiento Preventivo Banco TransformadoresDocumento1 páginaCotizacion Mantenimiento Preventivo Banco TransformadoresDanilo100% (1)

- El Lado Activo Del Infinito - Cristian CastanedaDocumento11 páginasEl Lado Activo Del Infinito - Cristian CastanedaGiustina GeroldiAún no hay calificaciones

- Momento 2 TutorialDocumento12 páginasMomento 2 Tutorialfeniber cordobaAún no hay calificaciones

- Ups CT008164 PDFDocumento76 páginasUps CT008164 PDFWilson RualesAún no hay calificaciones

- Ficha de Aprendizaje Decimo 32 y 33Documento2 páginasFicha de Aprendizaje Decimo 32 y 33Princesa MedinaAún no hay calificaciones

- Perez Ramirez Luis Antonio Actividad de APADocumento2 páginasPerez Ramirez Luis Antonio Actividad de APALucitania Alcantara PerezAún no hay calificaciones

- Tarea 3 de Teoria de La PersonalidadDocumento13 páginasTarea 3 de Teoria de La Personalidadanthony ramirezAún no hay calificaciones

- CR Secundaria GuarayoDocumento41 páginasCR Secundaria GuarayoTelmo Daza CondoriAún no hay calificaciones

- 62 Depresion en Mexico Tiempos de PandemiaDocumento8 páginas62 Depresion en Mexico Tiempos de PandemiaJuan Carlos MejiaAún no hay calificaciones

- Cuadro Sinoptico Del Proceso AdministrativoDocumento1 páginaCuadro Sinoptico Del Proceso Administrativoyesenia castilloAún no hay calificaciones

- Excel Basico Primera ClaseDocumento20 páginasExcel Basico Primera ClaseJorge Luis Almora LeonAún no hay calificaciones

- Lenguaje y CosmovisiónDocumento5 páginasLenguaje y CosmovisiónAlexMGAún no hay calificaciones

- Resolución Ejercicios Tema EscalaDocumento3 páginasResolución Ejercicios Tema EscalaGIULIANO JIMMY COSIO RODRIGUEZAún no hay calificaciones

- Fallas MCDocumento3 páginasFallas MCUlises CandiaAún no hay calificaciones

- Rendimientos de Maquinaria para Aeropuerto 20220404Documento21 páginasRendimientos de Maquinaria para Aeropuerto 20220404Rodolfo De La Garza O.Aún no hay calificaciones

- Unidad 3. ApuntesDocumento71 páginasUnidad 3. ApuntesMJ Fraser HerondaleAún no hay calificaciones

- Grupo 5 Pukara 1Documento1 páginaGrupo 5 Pukara 1Henrry MariacaAún no hay calificaciones

- 01 La Agresividad en La Conduccion Una Vision A Partir de Las Investigaciones InternacionalesDocumento98 páginas01 La Agresividad en La Conduccion Una Vision A Partir de Las Investigaciones InternacionalesAndres Fernando Cortes JaramilloAún no hay calificaciones

- Los 10 Principios de La EconomíaDocumento2 páginasLos 10 Principios de La EconomíaAlexis Racchumí VelásquezAún no hay calificaciones

- Proyecto Vinagre de Guineo-FundamentoDocumento1 páginaProyecto Vinagre de Guineo-FundamentoGiovanny Jimenez MezaAún no hay calificaciones

- Trabajo Final Asignatura Administracion de Empresa - EmrcaDocumento16 páginasTrabajo Final Asignatura Administracion de Empresa - EmrcaMilagros HernandezAún no hay calificaciones

- Programa PsicodataDocumento2 páginasPrograma PsicodataGabriel AlbornozAún no hay calificaciones

- Resúmenes de La Primera UnidadDocumento17 páginasResúmenes de La Primera UnidadDerick MisaelAún no hay calificaciones

- EticaDocumento2 páginasEticaMaria Camila JaimesAún no hay calificaciones

- Circular 11Documento2 páginasCircular 11Andres HuertasAún no hay calificaciones

- Valle CoroDocumento5 páginasValle CoroMaria PaulaAún no hay calificaciones

- Ensayo Metodologias Desarrollo SoftwareDocumento2 páginasEnsayo Metodologias Desarrollo Softwarenanisrodto100% (4)

- Discurso Alumno Egresado Licenciatura Promocion 2008Documento1 páginaDiscurso Alumno Egresado Licenciatura Promocion 2008Cyntti A'ngela Serrano LunaAún no hay calificaciones

- Anexo Capitulo 1Documento70 páginasAnexo Capitulo 1Cristian GaldamezAún no hay calificaciones