Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Calderas Tesis Universidad SN Carlos Guatemala

Cargado por

Roberto BarbozaDescripción original:

Título original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Calderas Tesis Universidad SN Carlos Guatemala

Cargado por

Roberto BarbozaCopyright:

Formatos disponibles

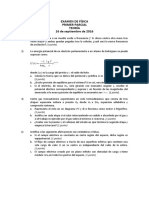

Universidad de San Carlos de Guatemala Facultad de Ingeniera Escuela de Ingeniera Mecnica

GUA DE PRCTICAS DE LABORATORIO EN CALDERAS PIROTUBULARES DE CUATRO PASOS PARA EL CURSO DE PLANTAS DE VAPOR

Jorge Luis de Len Roque Asesorado por el Ing. Gilberto Enrique Morales Baiza

Guatemala, abril de 2006

UNIVERSIDAD DE SAN CARLOS DE GUATEMALA

FACULTAD DE INGENIERA

GUA DE PRCTICAS DE LABORATORIO EN CALDERAS PIROTUBULARES DE CUATRO PASOS PARA EL CURSO DE PLANTAS DE VAPOR

TRABAJO DE GRADUACIN

PRESENTADO A LA JUNTA DIRECTIVA DE LA FACULTAD DE INGENIERA

POR

JORGE LUIS DE LEN ROQUE ASESORADO POR EL ING. GILBERTO ENRIQUE MORALES BAIZA

AL CONFERRSELE EL TTULO DE INGENIERO MECNICO

GUATEMALA, ABRIL DE 2006

UNIVERSIDAD DE SAN DE CARLOS DE GUATEMALA FACULTAD DE INGENIERA

NMINA DE JUNTA DIRECTIVA

DECANO VOCAL I VOCAL II VOCAL III VOCAL IV VOCAL V SECRETARIA

Ing. Murphy Olympo Paiz Recinos

Lic. Amahn Snchez lvarez Ing. Julio David Galicia Celada Br. Kenneth Issur Estrada Ruiz Br. Elisa Yazminda Vides Leiva Inga. Marcia Ivonne Vliz Vargas

TRIBUNAL QUE PRACTIC EL EXAMEN GENERAL PRIVADO

DECANO EXAMINADOR EXAMINADOR EXAMINADOR SECRETARIA

Ing. Herbert Ren Miranda Barrios Ing. Julio Cesar Campos Paiz Ing. Esdras Feliciano Miranda Orozco Ing. Maurice Bernard Mulet Inga. Gilda Marina Castellanos de Illescas

DEDICATORIA

A DIOS

A MIS PADRES

Jos Ovidio de Len Franco y Dora Estela Roque de de Len

A MI ESPOSA

Celeste Solis

A MI HIJO

Joshua Andr

A MIS HERMANOS

Lorena Evangelina, Jos Ovidio, Mara Lucrecia y Rogelio Gonzalo

A TODOS MIS AMIGOS

AGRADECIMIENTOS A:

Dios:

Por haberme dado la vida, sabidura, inteligencia y todo lo indispensable para concluir mi carrera y vivir este momento

Mis padres:

Por su amor, enseanzas y sacrificio para hacerme una persona de bien e independiente.

Mis hermanos:

Por el amor, apoyo y consejos brindados a lo largo de mi carrera profesional.

Ing. Gilberto Morales:

Por su amistad y haberme asesorado en este trabajo de graduacin.

Ing. Carlos Amado:

Por su amistad, apoyo y consejos brindados.

Ing. William Girn:

Por su amistad, apoyo y consejos brindados.

Sra. Blanqui de Imeri:

Por su apoyo y colaboracin.

NDICE GENERAL

NDICE DE ILUSTRACIONES LISTA DE SMBOLOS GLOSARIO RESUMEN OBJETIVOS INTRODUCCIN

V IX XIII XIX XXI XXIII

1.

MARCO TERICO 1.1. 1.2. Conceptos bsicos sobre calderas Conceptos sobre energa trmica 1.2.1 1.3. Transferencia de calor

1 1 2 8 16 16 22 26 28 30 33 33 33 36 36

Generacin de vapor de agua 1.3.1. 1.3.2. Capacidad de produccin de vapor de las calderas Balance trmico de los generadores de vapor

1.4. 1.5.

Conceptos sobre combustin Diseo de la caldera pirotubular de 4 pasos 1.5.1. 1.5.2. 1.5.3. 1.5.4. Quemadores y sistema control Cmara de combustin Seccin de conveccin Chimenea

1.6.

Funcin de los controles y componentes 1.6.1. 1.6.2. Controles comunes a toda caldera Controles de vapor para calderas que utilizan cualquier combustible 1.6.3. Controles comunes a todas las calderas de aceite

42

(inclusive combinada) 1.6.4. 1.6.5. 1.6.6. 1.6.7. 1.7. Controles para aceite liviano nmero 2 (diesel) Controles para aceite pesado nmero 4, 5 y 6 Controles para fogueo a gas (inclusive combinada) Conjunto de gas con equipo opcional

49 55 57 60 61

Diagramas, caractersticas y funcionamiento que conforman la caldera pirotubular de 4 pasos 1.7.1. 1.7.2. 1.7.3. 1.7.4. Diagrama secundario del flujo de aire Conjunto de la vlvula de control para aceite liviano Conjunto de la vlvula de control para aceite pesado Control del nivel de agua 1.7.4.1. Detalle del nivel de agua de la caldera (caldera de vapor) 71 72 72 76 76 81 82 83 85 86 86 87 64 64 65 68 71

1.8.

Anlisis del agua de caldera 1.8.1. 1.8.2. Agua Problemas que ocasiona el agua en las calderas 1.8.2.1. 1.8.2.2. 1.8.2.3. 1.8.2.4. 1.8.2.5. 1.8.3. 1.8.4. 1.8.5. Incrustacin y depsitos de lodos Corrosin Fragilizacin custica del acero Contaminacin del vapor Corrosin en las tuberas de condensado y vapor

Exceso de purga Dureza del agua Valores del pH

2.

DESCRIPCIN DE LAS PRCTICAS 2.1. Cmo arrancar correctamente una caldera 2.1.1. Arranque de caldera pirotubular de cuatro pasos, 125 hp de Cleaver Brooks

89 90

90

II

2.2.

Cmo apagar correctamente una caldera 2.2.1. Apagado de caldera pirotubular de cuatro pasos, 125 hp de Cleaver Brooks

107

107 110 110

2.3.

Cmo verificar estado de la columna de agua 2.3.1. Examinando columna de agua del McDonnell & Miller

2.4.

Cmo hacer una prueba hidrosttica en calderas pirotubulares de cuatro pasos 2.4.1. Prueba hidrosttica 112 112 115 115 116

2.5.

Cmo cambiar un tubo de humo de caldera 2.5.1. Extraccin e instalacin de un tubo de caldera pirotubular 2.5.1.1. 2.5.1.2. Procedimiento para extraccin de tubo de humo Procedimiento para la instalacin de un tubo de humo nuevo

121 132 132 135 137 140 142 145 145 150 152

2.6.

Cmo hacer un anlisis qumico del agua utilizada en calderas 2.6.1. 2.6.2. 2.6.3. 2.6.4. 2.6.5. Anlisis de dureza de agua Anlisis del pH aproximado Anlisis de alcalinidad P/M/OH del agua Anlisis para determinar contenido de fosfatos Anlisis de cloruros en el agua

2.7.

Cmo hacer un anlisis de los gases de combustin 2.7.1. 2.7.2. Anlisis Orsat (forma anloga) Anlisis Orsat de tipo digital (Bacharach) 2.7.2.1. Realizando una prueba de combustin

CONCLUSIONES RECOMENDACIONES BIBLIOGRAFA

155 157 159

III

IV

NDICE DE ILUSTRACIONES

FIGURAS

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23

Representacin de la relacin entre las escalas termomtricas Ilustracin de sistema cerrado Ilustracin de sistema abierto Representacin grfica de las presiones absoluta y relativa y del vaco Ilustracin de flujo de trabajo Grfica del comportamiento en el rendimiento de calderas con parrilla Grfica del comportamiento en el rendimiento de calderas de carbon Ilustracin sobre la construccin de cuatro pasos de una caldera Ilustracin de una caldera bsica con quemador de aceite y gas Ilustracin del panel de control bsico de una caldera Ilustracin de un motor modulador del registro de una caldera Diagrama secundario del flujo de aire de una caldera Ilustracin del conjunto de gas con flujo de aire secundario Ilustracin del nivel de agua de una caldera de vapor Ilustracin de las instrucciones sobre cierre del bajo nivel de agua Ilustracin de una columna de agua Ilustracin del procedimiento para la instalacin de una vlvula de seguridad Ilustracin de un conjunto bsico de gas Ilustracin del detalle de la bomba de aire Ilustracin del tanque receptor de aire-aceite Ilustraciones del tirador para operacin a aceite y gas Ilustracin del conjunto de la vlvula de control para aceite liviano Ilustracin del conjunto de pre-calentamiento del aceite (vapor)

7 10 11 12 14 19 21 29 31 37 38 42 44 45 46 47 48 50 51 52 53 55 58

24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52

Ilustracin del conjunto de gas con equipo opcional Diagrama del flujo de aire secundario o de combustin Diagrama del flujo de aceite liviano Ilustracin del conjunto de la vlvula de control para aceite pesado Diagrama del flujo de aceite pesado, nmero 6 Ilustracin del detalle del nivel de agua de la caldera de vapor Ilustracin del flujo de aire secundario o recombustin Ilustracin de corte con cincel el rebote Ilustracin de corte del abocinado con cincel Ilustracin del desprendimiento del tubo Ilustracin cortando el lado contrado Ilustracin corte del tubo con soplete Ilustracin corte del contorno del tubo con soplete Ilustracin del desprendimiento del tubo soldado Ilustracin de la contraccin de tubo de humo Ilustracin de la extraccin de tubo de humo Ilustracin de la extraccin de tubo de humo con garrucha Ilustracin del lijado de superficie de la lmina o placa de tubos Ilustracin de la introduccin de tubo de humo nuevo Ilustracin de corte de tubo Ilustracin de corte de tubo con cortador interno Ilustracin de tubo sujetado con cua Ilustracin sujetando con cua de bronce Ilustracin de la frula externa Ilustracin de tubo saliente de a y abocinado de 1/8 Ilustracin del avellanador de tubos o expansor de tubos Ilustracin de abocinado de tubos Ilustracin de avellanado a mano Ilustracin del lmite de avellanado

62 65 67 68 70 71 92 116 116 117 117 118 118 119 119 120 121 122 122 123 123 124 124 124 125 125 125 126 126

VI

53 54 55 56 57 58 59 60 61 62 63 64 65

Ilustracin de avellanado excesivo Ilustracin de combadura por el exceso de avellanado Ilustracin del endurecimiento del tubo por exceso de avellanado Ilustracin del desgarramiento por exceso de avellanado Ilustracin de recalcado con martillo Ilustracin de rebordeador de tubo Ilustracin de rebordeado de tubo Ilustracin del martillo neumtico para rebordear Ilustracin de avellanado para acabado Ilustracin de tubo terminado o listo para soldar Ilustracin del analizador Orsat de tipo anlogo Ilustracin del grifo de 3 vas Ilustracin de la conexin de la energa, mangueras y termocoplas

127 127 128 128 129 129 130 130 131 131 147 148 150

VII

VIII

LISTA DE SMBOLOS

Smbolo

Significado

% Cl C H N O C F S e SI N Btu Kcal Cal Kgf Kgm Kgm Kg J

Porcentaje Cloro Carbono Hidrgeno Nitrgeno Oxgeno Grados Celsius Grados Fahrenheit Azufre Exponencial Sistema internacional de medidas Newton Unidad de energa trmica inglesa Kilocaloras Caloras Kilogramo fuerza Kilogramo masa Kilogrmetro Kilogramo Equivalente mecnico del calor constante de Joule

EC m

Energa cintica Masa

IX

v g h EP u M mm tf tc cm F abs. C abs. R K cgs

Velocidad Gravedad Altura Energa potencial Energa interna Peso molecular Milmetros Temperatura en grados Fahrenheit Temperatura en grados Celsius Centmetros Temperatura Fahrenheit absoluta Temperatura centgrada absoluta Grados Rankine Grados Kelvin Sistema de medidas (centmetro-gramo-segundo)

W F d A P v l h Kwh Cvh tg ta mdg

Trabajo Fuerza Distancia rea Presin Volumen especfico Longitud Entalpa Kilovatio-hora Caballo de vapor-hora Temperatura de los gases Temperatura del aire Peso de los gases secos

Cp mr Cr CF VAC Ca Mg Na Fe Mn Si K P p.p.m. ml gpg mgr CO2 CO F Q mf ms mm eb

Calor especfico Peso de las cenizas y escorias Peso del carbono Caballos de fuerza Voltios en corriente alterna Calcio Magnesio Sodio Hierro Manganeso Silicio Potasio Fsforo Partes por milln Mililitros Gramos por galn Miligramos Dixido de carbono Monxido de carbono Potencia calorfica superior del combustible Produccin de vapor de la caldera Peso total de combustible quemado por hora Peso del vapor producido por la caldera Peso de la humedad libre Rendimiento global del generador de vapor

XI

XII

GLOSARIO

cido

Una sustancia que produce iones H+ o que dona un protn, convierte el papel tornasol azul a rojo y neutraliza una base.

cido o base dbil

Un cido o una base que est parcialmente ionizado.

cido o base fuerte

Un cido o una base que est completamente ionizado.

Amina

Un compuesto orgnico con la frmula general R - NH2, a menudo se le conoce como el compuesto orgnico anlogo del amonaco. Una cantidad de longitud igual a 10-8 cm; generalmente en lugar de esta unidad se utiliza el nanmetro (nm).

ngstrom (A)

Anhdrido

Una sustancia que no contiene agua, como el anhdrido cido (xido no metlico) o el anhdrido bsico (xido de metal).

Anhdrido cido

Un xido de un no metal que forma un cido al mezclarse con agua.

Anhdrido bsico

xido de un metal que forma una base cuando se mezcla con agua, algunas veces se le llama xido bsico.

XIII

Anin

Un tomo o grupo de tomos cargados negativamente (contiene ms electrones que protones).

Atmsfera (atm)

Una unidad de presin igual a 760 torr ( 760 mm de Hg ) o 1.0 X 105 Pa.

tomo

La unidad ms pequea de un elemento en particular que pasa por cambios qumicos; est compuesto de un ncleo que

contiene protones y neutrones (y por consiguiente tiene carga positiva) rodeado por electrones en niveles de energa. Una sustancia que produce iones OH- o acepta un protn, convierte en azul el papel tornasol rojo, neutraliza un cido.

Base (lcali, hidrxido)

Calora (cal)

La cantidad de calor necesario para elevar la temperatura de un gramo de agua un grado Celsius (1 cal = 4.18 J).

Calor de vaporizacin

La cantidad de calor necesario para convertir una cantidad dada de lquido a gas en el punto de ebullicin.

Calor especfico (capacidad calrica)

La cantidad de calor necesario para elevar la temperatura de una cantidad dada de sustancia por 1; generalmente se expresa como cal/grC

Catalizador

Una sustancia que altera la velocidad de una reaccin sin ser consumida en la reaccin; generalmente acelera la reaccin.

Coloide .

Una mezcla en donde las partculas dispersas son lo suficiente grandes para ser vistas, pero no lo suficientemente grandes

XIV

como para sedimentarse, es intermedia entre una solucin verdadera y un precipitado

Destilacin

Separacin de sustancias con diferentes puntos de ebullicin, sacando la porcin de punto de ebullicin ms bajo y dejando todo el resto.

Difusor

Conducto que sirve para aminorar la velocidad de circulacin de un fluido aumentando su presin.

Economizador

Calentador de agua de alimentacin que utiliza el calor que procede de los gases calientes que van a la chimenea.

Entalpa de formacin ( Hf )

La cantidad de calor transferido en una reaccin por el cual se forma una mol de un compuesto a partir de elementos en el estado estndar.

Entalpa de reaccin ( Hr ) Indicador

La cantidad de calor transferido en una reaccin dada.

Una sustancia que cambia de color cuando la solucin donde est, cambia de cido a base o viceversa. Se utiliza en la titulacin de cidos y bases.

Inhibidor

Un catalizador que disminuye la velocidad de reaccin; algunas veces se le llama catalizador negativo.

Porcentaje de concentracin (por masa)

(masa del soluto/ masa de la solucin) x 100 = %

XV

Potencimetro

Aparato de medida que sirve para comparar una diferencia de potencial con la fuerza electromotriz de una pila patrn. Resistencia graduable que sirve de divisor de tensin.

Precipitado

Un material slido que se forma en una reaccin y se sedimenta en la solucin.

Propiedades fsicas

Aquellas propiedades de una sustancia que pueden observarse sin cambiar la composicin de la sustancia, como por ejemplo el punto de fusin, punto de ebullicin y presin de vapor.

Propiedades qumicas

Aquellas propiedades de una sustancia que pueden ser observadas solamente cuando ocurren cambios qumicos en la sustancia.

Rel o relevador

Aparato destinado a producir una accin en un circuito, cuando en l se han provocado unas condiciones previas.

Sal

El producto formado cuando un cido reacciona con una base; generalmente se le ha considerado como una sustancia inica.

Solucin

Una mezcla homognea, en la cual partes del componente (soluto y solvente) pueden variar.

Solucin reguladora (buffer)

Una mezcla de un cido dbil y una sal de un cido o una base dbil y una sal de la base, la cual mantiene el pH de la solucin relativamente constante

XVI

Soluto

La sustancia que es disuelta en una solucin.

Solvente

El medio disolvente en una solucin.

Titulacin

Un proceso donde la cantidad de solucin necesaria para completar una reaccin es medida con precisin en otra solucin, como por ejemplo, la cantidad de cido necesario para neutralizar una cantidad de base dada.

XVII

XVIII

RESUMEN

El presente trabajo de graduacin, fue elaborado con el objetivo de proporcionar a los estudiantes de la carrera de ingeniera mecnica una herramienta bsica e importante que no slo ayudar a los estudiantes en el curso de Plantas de Vapor como material de apoyo adicional en la comprensin de los conceptos y definiciones que se estudian en clase, sino que, tambin le ayudar a tener mas aplomo y confianza al momento de desempearse en sus actividades laborales, gracias a su conocimiento terico-prctico en uno de los equipos ampliamente utilizados en la red hospitalaria, red hotelera e industria manufacturera del pas.

La parte principal de este trabajo de graduacin se divide en dos captulos. El primer captulo se divide en tres secciones, cada una de las cuales contiene temas indispensables para la comprensin y desarrollo de las prcticas de laboratorio en calderas pirotubulares de cuatro pasos. El segundo captulo es la parte descriptiva de las pruebas de laboratorio a realizarse.

En la primera seccin del primer captulo, se describen los conocimientos bsicos en calderas, adems, contiene temas bien definidos como lo es la energa trmica en el cual se revisan aquellos conceptos que se hallan relacionados con el tema y con las calderas pirotubulares de cuatro pasos, por ltimo se describen todos aquellos conceptos

relacionados con el tema de combustin, el cual nos ayudar a comprender para mejorar la eficiencia de calderas as como tambin en el anlisis de gases e interpretacin de resultados. En la segunda seccin del primer captulo, se describe cmo estn diseadas las calderas pirotubulares de cuatro pasos y la funcin de cada una de las partes, algunos conceptos sobre chimeneas, tiro, anlisis del agua de alimentacin de la caldera y por ltimo tenemos los diferentes controles que contienen las calderas pirotubulares de

XIX

cuatro pasos para un funcionamiento eficiente y seguro. En la tercera seccin y ltima del primer captulo se revisan todos aquellos diagramas, parmetros a considerar y caractersticas de las calderas pirotubulares de cuatro pasos.

El segundo captulo es la parte complementaria de este trabajo, aqu se describen detalladamente los procedimientos para la realizacin de las prcticas de laboratorio en calderas pirotubulares de cuatro pasos. ste captulo consta de 7 prcticas, cada prctica comienza con el propsito u objetivo que se persigue con la realizacin de la misma, tambin se da una breve pero concisa introduccin que fija dicho propsito u objetivo y describe en trminos sencillos el material, equipo por estudiar y su aplicacin a la solucin de problemas de ingeniera.

Las tareas o teoras que aqu se presentan son terico-prcticas y se seleccionaron principalmente para ejemplificar la aplicacin de la teora presentada en el curso de Plantas de Vapor y ayudar a que los estudiantes conozcan y se familiaricen con los distintos equipos y controles referentes a calderas pirotubulares de cuatro pasos.

XX

OBJETIVOS

General

Elaborar una gua terica-prctica de prcticas de laboratorio para el curso de Plantas de Vapor, que sirva de soporte y una mejor comprensin de los conceptos y definiciones aprendidos en clase.

Especficos

1. Recopilar el material terico sobre generacin de vapor, funcionamiento eficiente y diseo de calderas pirotubulares de 4 pasos.

2. Recopilar el material prctico sobre generacin de vapor, funcionamiento eficiente y diseo de calderas pirotubulares de 4 pasos.

3. Elaborar una gua terico-prctico para los ensayos y anlisis de laboratorio.

4. Proporcionar las herramientas necesarias para lograr una operacin y funcionamiento eficiente en calderas pirotubulares de 4 pasos.

5. Contribuir a la capacitacin de los futuros profesionales de la carrera de Ingeniera Mecnica mediante prcticas de laboratorio supervisadas.

XXI

XXII

INTRODUCCIN

Los diversos cursos impartidos en la Carrera de Ingeniera Mecnica, no profundizan en contenidos tericos-prcticos, sobre generacin de vapor, funcionamiento eficiente y diseo de calderas pirotubulares, a pesar de su gran utilizacin e importancia en el sector productivo. Esto se debe en gran parte a limitaciones de tiempo, carencia de un

laboratorio con su respectivo equipo y no contar con informacin detallada, recopilada y accesible para el estudiante de la facultada de ingeniera.

En el transcurso de los aos nos acercamos ms a un mundo globalizado dentro del cual se hace cada vez necesario la mano de obra calificada y especializada en diferentes reas, es por ello que los futuros profesionales necesitan material de apoyo prctico y accesible para profundizar en determinados temas y poder solucionar los diversos problemas cotidianos que se presentan en el desarrollo de sus actividades laborales.

Ante la crisis de energticos y los altos costos que estn alcanzando los derivados del petrleo hace que este trabajo resulte indispensable para sacar hasta la ltima Btu de cada gramo de combustible en la planta de fuerza, ya que proporciona informacin para la operacin segura, eficiente y el mantenimiento de calderas pirotubulares de 4 pasos. Tambin resulta indispensable porque adems de servir como material de apoyo en las prcticas de laboratorio servir como punto de partida para la implementacin en un tiempo no muy lejano de un laboratorio para el curso de plantas de vapor.

XXIII

1. MARCO TERICO

1.1.

Conceptos bsicos sobre calderas

Caldera. Es una mquina o equipo, utilizado para calentar agua o generar vapor a una presin superior a la atmosfrica. Las calderas se componen de un compartimiento donde se consume o quema el combustible y otro donde el agua se convierte en vapor. El vapor se genera al quemar un combustible; esto es, el calor proveniente del combustible quemado hace que el agua que est dentro de la caldera se evapore; producindose o generndose as el vapor.

Clasificacin de las calderas. Las calderas de vapor se clasifican en dos grandes grupos, atendiendo a la posicin relativa de los gases calientes y del agua, en: 1) acuotubulares (tubos de agua) y 2) pirotubulares (tubos de humo); Las calderas de tubos de humo o pirotubulares se pueden dividir en a) de tubos horizontales y b) de tubos verticales. Las calderas de tubos de agua se dividen en a) de tubos rectos y b) de tubos doblados o curvos. Otra forma de clasificar es por la naturaleza del servicio que prestan, en porttiles, locomviles y marinas. La eleccin de una caldera para un servicio determinado depende del combustible de que se disponga, tipo de servicio, capacidad de produccin de vapor requerida, duracin probable de la instalacin, y de otros factores de carcter econmico.

Calderas acuotubulares o calderas de tubos de agua. En las calderas acuotubulares, por el interior de los tubos pasa agua o vapor, y los gases calientes se hallan en contacto con la superficie externa de aqullos. Las calderas acuotubulares son las empleadas casi exclusivamente cuando interesa obtener elevadas presiones y rendimientos, esto se logra debido a que los esfuerzos desarrollados en los tubos por las altas presiones son de traccin en vez de compresin, como ocurre en los pirotubos.

Calderas pirotubulares o calderas de tubos de humo. En estas calderas los gases calientes pasan por el interior de los tubos, los cuales se hallan rodeados de agua. Las calderas pirotubulares generalmente tienen un hogar integral (denominado caja de fuego, tubo principal de humo o cmara de combustin) limitado por superficies enfriadas por agua.

1.2.

Conceptos sobre energa trmica

El empleo de la energa en la vida moderna se halla tan extendido, que todos los estudiantes de ingeniera independientemente de su fin principal, deben poseer un conocimiento bsico de aqulla. En toda discusin es necesario definir los trminos a utilizar antes de emprenderla, y en este captulo se revisan aquellos conceptos que se hallan relacionados con el tema de la energa trmica.

Masa. Es una propiedad intrnseca de un cuerpo, que mide su inercia, es decir, la resistencia del cuerpo a cambiar su movimiento. En el SI el kilogramo se sigue definiendo como la masa del cilindro de platino-iridio conservado en la Oficina Francesa de Patrones.

Peso. Medida de la fuerza gravitatoria ejercida sobre un objeto. En las proximidades de la tierra, y mientras no haya una causa que lo impida, todos los objetos caen animados de una aceleracin, g, por lo que estn sometidos a una fuerza constante, que es el peso. El peso es un concepto indeterminado, ya que depende del valor de la atraccin gravitatoria, la cual vara de un lugar a otro.

Fuerza.

Es todo esfuerzo, accin o influencia que hay que hacer para estirar o En fsica, cualquier

empujar, implicando encontrar una resistencia al movimiento.

accin o influencia que modifica el estado de reposo o de movimiento de un objeto. En el SI la unidad de medida es el Newton (N).

Energa. La capacidad para producir un efecto se denomina energa. Los efectos, incluso los pequesimos, como, por ejemplo, un ruido tenue, el movimiento de una partcula ligera, la produccin de una onda, requieren energa. La energa aparece en diversas formas y puede transformarse de una en otra.

Las unidades de energa corrientemente utilizadas en ingeniera son la kilocalora internacional y la British termal unit (Btu). La kilocalora se define como 1/860 del

kilovatio-hora internacional. Es asimismo 1/100 de la cantidad de energa requerida para elevar la temperatura de 1kg de agua desde 0 C a 100 C. La Btu se define como 1/180 de la cantidad de energa necesaria para elevar la temperatura de 1 libra de agua desde 32 F a 212 F. Por razones de estandarizacin se estableci en 1929, por convenio internacional, la relacin siguiente:

Btu

____________

1 =

kcal internacional

_______________________

lb. grad. F

kg. grad. C

Otra unidad de energa es el kilogrmetro (kgm), que es el trabajo efectuado cuando 1 kgf

acta

a lo largo de una longitud de 1m. La relacin que liga la kilocalora y el

kilogrmetro es:

1 kilocalora = 427 kgm (1)

Esta constante se denomina equivalente mecnico del calor o constante de Joule y se designa con el smbolo J.

Energa cintica (EC). Es la energa poseda por una masa debido a su velocidad. Toda masa en movimiento es capaz de producir un efecto, por consiguiente posee energa.

EC = 1/2 (m x v2)

en donde: m = masa, Kg.

v = velocidad, m/seg.

Energa potencial (EP).

Es la energa poseda por una masa cuando se halla

sometida a la accin de un campo gravitatorio. Se considera la energa potencial como el producto de la masa en kilogramos por la gravedad y por la altura sobre un nivel de referencia.

EP = m x g x h

en donde:

m = masa, Kg. g = gravedad, 9.81 m. /seg.2 h = altura, mts.

Energa interna (U). molecular.

Es la energa poseda por una masa debido a su actividad

La energa se almacena en forma de energas cintica y potencial de las

molculas. En caso de un gas perfecto la energa interna es nicamente funcin de la temperatura (Ley de Joule). En los gases reales, lquidos y slidos la energa interna es proporcional a la temperatura; cuanto ms elevada es la temperatura, ms grande es la actividad molecular y ms grande es a su vez la energa interna. La temperatura del cero absoluto se define a veces como aquel estado en el cual la actividad molecular, y como

consecuencia la energa interna, es cero. La energa interna se expresa en kilocaloras por unidad de masa.

Calor. La energa que fluye en virtud de una diferencia de temperatura se denomina calor. Cuando dos cuerpos, uno a temperatura alta y otro a temperatura ms baja, se

colocan prximos entre s, sin ninguna barrera aislante entre ellos, el calor fluye haca el cuerpo fro a causa de la diferencia de temperatura. La energa calorfica solamente existe cuando se halla en movimiento o fluye, puesto que es energa interna antes de abandonar el primer cuerpo y es energa interna al entrar en el segundo cuerpo. La actividad molecular del primer cuerpo decrece, y en cambio aumenta la del segundo.

Molcula kilogramo. Una molcula kilogramo vale M kilogramos cuando M es el peso molecular. Resulta una unidad muy apropiada de peso y volumen cuando se trabaja con gases. En qumica se utiliza la molcula gramo o mol (sistema cgs), que es el peso molecular expresado en gramos. En las condiciones normales de temperatura y presin (O C y 760 mm), el volumen de la molcula gramo de cualquier gas perfecto vale 22,4 litros.

Temperatura y su medicin.

La temperatura es un ndice de la energa interna

relativa de la masa. En un gas perfecto la temperatura es un verdadero ndice de su actividad molecular. Un gas perfecto que no tuviese energa interna alguna se hallara a la temperatura ms baja que puede concebirse (-273,2 C), es decir, a la del cero absoluto. La temperatura es el potencial trmico causante del flujo calorfico.

En ingeniera se utilizan las escalas centgrada y Fahrenheit. En dichas escalas la temperatura de ebullicin del agua pura es 100 C y 212 F, respectivamente, cuando la presin atmosfrica es la normal (1,033 kg/cm2) y la de congelacin a la misma presin es 0 C y 32 F, respectivamente. En la figura 1 se representa la relacin existente entre ambas escalas, y en ella puede observarse que el intervalo existente entre el punto de ebullicin y de congelacin del agua pura vale 100 grados en la escala centgrada (C ) y 180 grados en la escala Fahrenheit (F).

Por lo tanto, se podr escribir

Figura 1. Escalas termomtricas

tf =

180

______

tc + 32

100

tc = 100

_____

( tf - 32 )

180

Fuente: Severns, La produccin de energa mediante vapor, aire y gas, tercera edicin, p. 6.

En donde:

tf = temperatura, grados F tc = temperatura, grados C

El cero absoluto se halla a - 273,2 C y -459,7 F (prcticamente -273 C y -460 F). De esta forma la temperatura absoluta Fahrenheit (F abs.) ser:

F abs. = F + 460 = R, denominado grados Ranking (R)

Y la temperatura centgrada absoluta (C abs.) ser:

C abs. = C + 273 = K, denominado grados Kelvin (K)

La mayora de las sustancias slidas, lquidas y gaseosas se dilatan al aumentar su temperatura. Si esta dilatacin es relativamente uniforme entre amplios lmites de temperatura, la sustancia puede utilizarse como medio termomtrico en el supuesto que sean adecuadas otras propiedades. El mercurio es la ms corriente de estas sustancias, porque posee un coeficiente de dilatacin muy elevado, y como consecuencia pueden leerse directamente pequeas variaciones de temperatura sin necesidad de recurrir a una amplificacin.

1.2.1.

Transferencia de calor

Existen tres formas de transmisin trmica: conduccin, radiacin y conveccin. A continuacin se definen estos trminos.

Transmisin por conduccin trmica. Es la transferencia de calor en el interior de un medio material. En los slidos, y particularmente en los metales, la conduccin se debe: (a) al desplazamiento de electrones libres, y (b) a la vibracin cristalina (fonnica). A temperaturas bajas, este ltimo fenmeno, que es la vibracin de la estructura cristalina de un material, constituye el mecanismo primario de la conduccin trmica, en tanto que a temperaturas elevadas, lo es el movimiento de los electrones.

Independientemente del mecanismo, la energa se transfiere de un tomo (o molcula) a otro, dando por resultado un flujo de energa a travs del medio fsico. En un gas, el mecanismo de la conduccin trmica depende de la presin y de la temperatura, que intervienen obviamente, haciendo aumentar la posibilidad de las colisiones moleculares. En los lquidos, el mecanismo de la conduccin de calor es una combinacin del movimiento electrnico y el efecto de colisin molecular. La conduccin en estos materiales depende de la temperatura, y no de la presin.

Transmisin por radiacin trmica. Es el flujo de energa en forma de ondas electromagnticas (de cierta frecuencia), entre dos cuerpos situados a una distancia determinada. Las ondas calorficas son funcin de la temperatura en la superficie de un cuerpo, y transfieren el calor en forma de radiacin.

Transmisin por conveccin trmica.

Es la transferencia de calor entre una

superficie slida y un fluido. Se trata de una modalidad combinada, ya que el calor en la interficie slido-fluido se transfiere por conduccin mediante las colisiones o choques entre las molculas del slido y las del fluido. Como resultado de estas acciones se produce en el fluido un cambio de temperatura, y en consecuencia, una variacin de densidad, de lo que resulta un movimiento del fluido. Ocurre un proceso de mezcla de las diversas porciones a alta y a baja temperatura en dicho fluido, y se transfiere as la energa trmica por transporte de masas de fluido.

Medio, ciclo, sistema, lmites y medio externo. En todos los motores trmicos un cierto fluido denominado fluido de trabajo o medio, como, por ejemplo, aire, vapor de agua o amonaco, sufre una serie de operaciones (calentamiento, expansin, refrigeracin, compresin), volviendo tericamente cada vez a su estado original. El mismo medio puede ser utilizado una y otra vez, volviendo al final de cada ciclo al mismo estado inicial. De esta forma el mismo vapor de agua se usa repetidas veces dentro del sistema cerrado representado en la figura 2.

Figura 2. Sistema cerrado fijado por lmites imaginarios

Fuente: Severns, La produccin de energa mediante vapor, aire y gas, tercera edicin, p. 7.

En la figura 2 los lmites (imaginarios) estn situados de forma que solamente trabajo y calor fluyen entre el sistema y el medio externo. Este sistema se denomina cerrado, porque no entra ni sale del mismo masa alguna. En un sistema abierto la masa y la energa entran y salen del sistema. Si los lmites representados en la figura 2 estuviesen localizados nicamente alrededor de la caldera, como en la figura 3, el sistema sera abierto. Cuando las condiciones reinantes en los lmites no cambian con el tiempo, el flujo es permanente o estable, es decir en tales circunstancias las velocidades con las cuales salen la masa y la energa son iguales, respectivamente, a las velocidades con que entran. En muchas operaciones de ingeniera el rgimen de flujo es permanente. 10

Figura 3. Sistema abierto en el que energa y masa atraviesan los lmites

Fuente: Severns, La produccin de energa mediante vapor, aire y gas, tercera edicin, p. 8.

Presin. Se denomina presin (P) la fuerza por unidad de superficie ejercida por un medio sobre sus lmites. En el caso de los gases la presin es debida al bombardeo de sus lmites fijos por las molculas en movimiento de dichos gases. Los gases

normalmente llenan el espacio limitado por sus lmites reales; sin embargo, si tales lmites son indefinidos, como en el aire libre, los gases no llenan el universo, pero tienen una densidad ms grande en la superficie de la tierra debido a la atraccin gravitatoria.

Los aparatos para medir la presin se denominan manmetros, y los utilizados corrientemente son de dos tipos: de Bourdon y de diafragma.

La presin se mide algunas veces en funcin de la presin atmosfrica normal (vase figura. 4), la cual se define por convenio internacional, como la presin equivalente a la ejercida por una columna de mercurio de 760 mm de altura, a la temperatura de 0 C, y situada en un campo gravitatorio patrn. La presin atmosfrica normal es igual a 1,033 kg/cm2 . Presin relativa es la presin medida sobre la atmosfrica. La unidad generalmente es el kilogramo por centmetro cuadrado, pero en ciertos trabajos las 11

presiones se miden en milmetros de mercurio, centmetros y metros de agua. La presin absoluta, tal como se representa en la figura 4, es la presin medida en kilogramos por centmetro cuadrado sobre el cero absoluto como nivel de referencia, y es igual a la presin relativa ms la presin atmosfrica. Cuando el nivel de referencia est constituido por la presin atmosfrica, el vaco se mide por la disminucin de presin por debajo de la atmosfrica. Por ejemplo, un vaco de 500 mm de mercurio, cuando la presin baromtrica es de 760 mm, significa que la presin absoluta vale 760 - 500 = 160 mm.

Los barmetros son aparatos para medir la presin atmosfrica. principales son el de mercurio y el aneroide.

Los dos tipos

Figura 4. Representacin grfica de las presiones absoluta y relativa y del vaco

Fuente: Severns, La produccin de energa mediante vapor, aire y gas, tercera edicin, p. 10.

12

Trabajo. El trabajo (W) es una forma de la energa y se define por el producto de una fuerza por la longitud de un camino en la direccin de dicha fuerza a lo largo del cual sta acta.

W = Fuerza x Distancia, N

El trabajo, como el calor, es un fenmeno transitorio y existe solamente mientras la operacin se est realizando. La energa que interviene tiene que ocupar alguna otra forma inmediatamente antes y despus que el trabajo haya sido realizado. Existen nicamente dos caminos principales mediante los cuales puede obtenerse trabajo de un medio: (1) Aplicando presin a un mbolo movible (fuerza aplicada sobre un lmite movible), como sucede en los motores de mbolo; y (2) por el impulso o reaccin (variacin de la cantidad de movimiento) de un chorro de un medio en movimiento, como acontece sobre los labes de una turbina.

El trabajo realizado por unidad de peso cuando un fluido es obligado a atravesar unos lmites se denomina flujo de trabajo de energa, y es igual al producto de la presin (P) por el volumen especfico (v). Es anlogo al trabajo efectuado por el mbolo de una bomba al impulsar el agua fuera del cilindro. Cada unidad de peso de fluido, al

atravesar un punto o lmites determinados, requiere la aplicacin de flujo de trabajo por medio del mbolo o de otras capas de fluido que se mueven con aqulla. El flujo de

trabajo siempre se refiere a la unidad de peso. De la figura 5 el flujo de trabajo resulta ser:

13

Figura 5. Ejemplo de flujo de trabajo

Fuente: Severns, La produccin de energa mediante vapor, aire y gas, tercera edicin, p. 11.

W = Fxd W = PxAxL W = Pxv en donde:

P = es la presin, en kg/m2 A = rea de la seccin recta del tubo, en m2 L = Flujo para suministrar el peso de un kg, en metros v = A x L = Volumen especfico, en m3/kg W = Flujo de trabajo, en kgm/kgm.

El flujo de trabajo tiene slo significacin en los procesos en los cuales existe produccin de flujo. En los sistemas cerrados no hay flujo de masa a travs de los lmites y, por consiguiente, no hay flujo de trabajo. 14

Entalpa. Cuando un fluido atraviesa unos lmites determinados se observa que el flujo de trabajo (Pv) y la energa interna (u) aparecen siempre juntos, y es conveniente combinar estos dos trminos para facilitar los clculos. Su suma se denomina entalpa.

Entalpa = Energa interna + Flujo de trabajo

h =

u + P x v por kg. de peso (1) J

Potencia.

La velocidad con la cual se hace un trabajo se denomina potencia. La

unidad tcnica de potencia es el caballo de vapor (CV), y el (HP) en unidades inglesas

1 HP = 76 kgm/seg 1 CV = 75 kgm/seg 1 CV = 736 vatios = 0.736 kW 1 CVh = 636 kilocaloras (kcal) 1 KWh = 864 kilocaloras (kcal)

Momento. Un esfuerzo giratorio constituye lo que se denomina momento, el cual es el producto de la longitud del brazo del momento (m) por la fuerza til (kg) tangente en el extremo de dicho brazo.

15

1.3.

Generacin de vapor de agua

Cuando al agua se le comunica energa calorfica vara su entalpa y su estado fsico. A medida que tiene lugar el calentamiento, la temperatura del fluido aumenta y por lo regular su densidad disminuye. La rapidez de la vaporizacin depende de la velocidad con la cual se transmite el calor al agua y de su movimiento en el recipiente en donde est confinado. El vapor as formado, si bien se halla en el estado gaseoso, no sigue

enteramente las leyes de los gases perfectos.

La temperatura a la cual se produce la ebullicin depende de la pureza del agua y de la presin absoluta ejercida sobre ella. Para el agua pura la temperatura de ebullicin tiene un valor determinado para cada presin y es menor a bajas que a altas presiones. Ejemplos numricos de presiones absolutas y las correspondientes temperaturas de ebullicin del agua pura son: 0,0344 kg/cm2, 26,12 C; 1,033 kg/cm2, 100 C; 42 kg/cm2, 252,3 C.

Vapor de agua saturado. El vapor producido a la temperatura de ebullicin correspondiente a su presin (absoluta) se denomina saturado. El vapor saturado puede estar exento completamente de partculas de agua sin vaporizar o puede llevarlas en suspensin. Por esta razn el vapor saturado puede ser seco o hmedo.

16

1.3.1.

Capacidad de produccin de vapor de las calderas

La produccin de un generador de vapor se da frecuentemente en kilogramos de vapor por hora, pero como quiera que el vapor a distintas presiones y temperaturas posea diferentes cantidades de energa, aquel sistema no mide exactamente la energa producida. La capacidad de una caldera de vapor se expresa ms concretamente en forma del calor total transmitido por las superficies de caldeo (1) en kcal por hora. Debido a que este valor numricamente es grande, la ASME recomienda como unidades la kilo Btu (= 1 000 Btu = 254 kcal) por hora o la mega Btu (= 1 000 000 Btu = 254 000 kcal) por hora. El proceso de transmisin de calor que tiene ocasin en un generador de vapor es un proceso de flujo constante, en el cual el calor transmitido es igual a la variacin de la entalpa del fluido. Por consiguiente, la produccin de la caldera medida por el calor absorbido por el agua y vapor ser, en kilocaloras:

Q = ms ( h - hf ) kcal por hora

en donde:

= produccin de la caldera, en kcal por hora.

ms = peso del vapor producido por la caldera ( o bien recalentado), en kg por hora. h = entalpa de 1 kg de vapor a la presin y ttulo o temperatura observados, en kcal por kg.

17

hf = entalpa del lquido de 1 kg de agua de alimentacin en las condiciones en que dicha agua llega a la caldera ( o economizador), en kcal por kg.

Cuando el peso de vapor ms es la cantidad mxima que la caldera puede producir por hora a la temperatura de trabajo especificada, la frmula da la capacidad mxima. Pero si ms representa el peso de vapor que la caldera puede producir con ms eficiencia, la produccin correspondiente se denomina capacidad normal.

La potencia en HP de caldera, tal como fue establecida en 1889 por la ASME, estaba basada en una mquina de vapor que empleaba 30 libras (13,62 kg) de vapor por HP hora a una presin relativa de 4,9 kg/cm2 y con el agua de alimentacin de la caldera a 38,5 C. Esto corresponde a la vaporizacin de 15,66 kg de agua por hora a 100 C, lo cual significa la conversin de 15,66 kg de agua por hora a 100 C en vapor seco a 100 C, a la presin atmosfrica normal (1,033 kg/cm2 ). En estas condiciones cada kilogramo de vapor producido requiere la entalpa de vaporizacin a la presin atmosfrica normal, la cual vale 543,4 kcal. Por consiguiente la capacidad de una caldera podr expresarse de la siguiente forma: HP de caldera = ms ( h - hf )

__________________

543,4 x 15,66 En donde ms, h y hf tienen el mismo significado que para la frmula anterior. Aunque el trmino HP de caldera no se considera actualmente como una unidad aceptable de capacidad de caldera, el hecho de haberse empleado durante muchos aos exige que el tcnico conozca su significado y limitaciones.

18

Un trmino utilizado especialmente para pequeas calderas es la potencia nominal. Todas las calderas pequeas estn basadas en 0,93 m2 de superficie de caldeo por HP de caldera. Segn este procedimiento todas las calderas que tengan la misma superficie de caldeo tienen la misma potencia nominal; ahora bien, una caldera puede tener su superficie de caldeo dispuesta en forma ms ventajosa que otra y, como consecuencia, ms capacidad en condiciones de trabajo similares. La potencia nominal no expresa las limitaciones de capacidad de las calderas de hoy da, ya que la mayora de las calderas de las centrales trmicas pueden desarrollar del 400 al 600 % de su potencia nominal y algunas de ellas trabajan durante largos perodos al 300 %. El rendimiento de las

calderas puede disminuir cuando desarrollan ms de su potencia nominal vase figura 6. Esta disminucin de rendimiento no suele ser apreciable hasta que la caldera desarrolla el 200 % o ms de su potencia normal, y es debida a la inaptitud de la caldera a absorber el calor adicional liberado por el fuego en estas condiciones de trabajo. Figura 6. Curvas de comportamiento tpicas de calderas con hogar mecnico y parrilla sin fin deslizante

Fuente: Severns, La produccin de energa mediante vapor, aire y gas, tercera edicin, p. 144.

19

Comportamiento de las calderas. El comportamiento de un generador de vapor puede expresarse en funcin de los kilogramos de vapor producidos, velocidad de combustin, transmisin de calor en kcal por metro cuadrado de superficie de caldeo y por hora, temperatura de los gases de la chimenea, porcentaje de CO2 en dichos gases, combustible sin quemar contenido en las cenizas y escorias, porcentaje de la potencia nominal de la caldera desarrollado y rendimiento global.

Rendimiento global. El rendimiento global de una caldera de vapor en condiciones de funcionamiento cualesquiera es la relacin entre el calor transmitido y la energa suministrada en forma de combustible, es decir,

eb = ms ( h - hf )

x 100

__________________________

mf x F

en donde: eb = rendimiento del generador de vapor, en %; incluyendo caldera, recalentador, hogar, camisas de agua, calentador del aire y economizador. mf = peso total de combustible quemado por hora, en kg; m3 por hora tratndose de combustibles gaseosos.

F = potencia calorfica superior del combustible quemado, en kcal por kg; kcal por m3 tratndose de combustibles gaseosos.

20

La velocidad de combustin se puede expresar en kilogramos de combustible quemado (a) por metro cuadrado de superficie de parilla y por hora, o (b) por metro cbico de volumen de hogar y por hora. La capacidad que una caldera (kilogramos de vapor producidos por hora) puede desarrollar depende de la velocidad de combustin, es decir, de la clase de combustible, tamao y tipo de parrilla, y cantidad de aire suministrada. En las centrales trmicas modernas se determina experimentalmente la

Figura 7. Curvas de comportamiento tpicas de una caldera con hogar para carbn pulverizado

Fuente: Severns, La produccin de energa mediante vapor, aire y gas, tercera edicin, p. 145.

21

velocidad de combustin apropiada para conseguir el mximo rendimiento en una caldera determinada. El rendimiento aumenta con la capacidad de la caldera y

velocidad de combustin hasta alcanzar un valor mximo, pasado el cual disminuye al aumentar la capacidad de produccin vanse figuras 6 y 7. En la figura 6 la punta de la curva de rendimientos se alcanza cuando la caldera produce entre 9080 y 13620 kg de vapor por hora. Si se sobrepasa el ltimo valor, el rendimiento disminuye debido al aumento de las prdidas calorficas producidas al crecer la temperatura de los gases de la chimenea y al aumentar la cantidad de combustible sin quemar que queda con las cenizas y escorias.

Las calderas provistas de hogares mecnicos pueden alcanzar un rendimiento comprendido entre 60 y 85%, dependiendo principalmente del tamao de la caldera, forma del hogar y de los equipos auxiliares instalados para la recuperacin de calor. Grandes instalaciones que queman carbn pulverizado tienen un rendimiento de caldera comprendido entre 80 y 88 %. Si en estas centrales se utilizan precalentadores de aire y economizadores, se consiguen en ocasiones rendimientos globales del 85 al 92 %.

1.3.2.

Balance trmico de los generadores de vapor

La distribucin del calor resultante de la combustin del combustible en el hogar de una caldera se comprende mejor por medio del balance trmico, el cual consiste en confeccionar una tabla con el calor absorbido por el generador de vapor y con las varias prdidas calorficas concurrentes en la combustin. Generalmente los clculos se expresan en kcal por kg de combustible y en porcentajes; por consiguiente los totales tendrn que ser la potencia calorfica superior del combustible quemado y 100, respectivamente. Los conceptos que hay que considerar son los siguientes:

22

1. Calor absorbido por el generador de vapor. El calor absorbido por el generador de vapor (incluyendo el economizador y recalentadores, caso de utilizarlos) puede calcularse por la frmula

H1 = ms ( h - hf )

____

mf en donde: H1 = kcal absorbidas por el agua y vapor por kilogramo de combustible, tal como se quema; ms = peso del vapor producido por la caldera (o bien recalentado), en kg por hora, mf = peso total de combustible quemado por hora, en kg; m3 por hora tratndose de combustibles gaseosos.

2. Prdidas calorficas debidas a la humedad del combustible. La humedad del combustible se vaporiza y abandona la caldera en forma de vapor recalentado. La presin absoluta parcial del vapor recalentado en los gases de los humerales se supone que vale 0,07 kg/cm2 . Su temperatura es la de dichos gases.

H2 = mm (h'' - h'f) en donde:

H2 = prdidas calorficas en kcal por kilogramo de combustible tal como se quema. mm = peso de la humedad libre, en kilogramos por kilogramo de combustible tal como se quema. h'' = entalpa del vapor recalentado a la temperatura de los gases de los humerales y a una presin absoluta de 0,07 kg/cm2, en kcal por kg. h'f = entalpa del lquido a la temperatura a la cual el combustible entra en el hogar, en kcal por kg.

23

3. Prdidas calorficas debidas al agua procedente de la combustin del hidrgeno. El hidrgeno del combustible al quemarse se transforma en agua, la cual abandona la caldera en forma de vapor, recalentado

H3 = 9Hy (h'' - h'f ) en donde:

H3 = prdidas calorficas en kcal por kilogramo de combustible tal como se quema. Hy = peso en kilogramos por kilogramo de combustible tal como se quema. 4. Prdidas calorficas debidas a la humedad del aire suministrado. Estas prdidas calorficas son pequeas y pueden calcularse mediante la frmula

H4 = mv x 0,46(tg - ta) en donde:

H4 = prdidas calorficas, en kcal por kilogramo de combustible tal como se quema. mv = porcentaje de saturacin expresado en forma decimal multiplicado por el peso de vapor de agua requerido para saturar 1kg de aire seco (tabla XVIII, apndice 1) a ta, multiplicado por el peso de aire seco empleado por kilogramo de combustible, tal como se quema. 0.46 = calor especfico medio del vapor de agua desde tg a ta. tg = temperatura de los gases de la combustin a la salida de la caldera, en C. ta = temperatura del aire al entrar en el hogar, en C. 5. Prdidas calorficas debidas a los gases de la chimenea secos. Esta prdida es generalmente la ms importante y se calcula por la siguiente frmula.

24

H5 = mdgcp (tg - ta) en donde:

H5 = prdidas en kcal por kilogramo de combustible tal como se quema. mdg = peso de los gases secos a la salida de la caldera, en kilogramos, por kilogramo de combustible tal como se quema, vase anexo 2. cp = calor especfico medio de los gases secos (valor aprox. = 0,24). 6. Prdidas calorficas debidas al combustible gaseoso sin quemar. Esta

prdida generalmente es pequea y es debida a que el aire se suministra en cantidad insuficiente, lo cual da como resultado que parte del carbono del combustible forme xido de carbono

CO H6 =

___________

x 5689,6 x C1

CO2 + CO en donde: H6 = prdidas calorficas en kcal por kilogramo de combustible tal como se quema. CO y CO2 = porcentajes en volumen determinados por anlisis de los gases de los humerales. C1 = peso del carbono realmente quemado por kilogramo de combustible, vase anexo 2.

7.

Prdidas calorficas debidas al combustible sin consumir contenido en las Parte del carbono del combustible, ya sea sin quemar o

cenizas y escorias.

25

parcialmente quemado, cae en el cenicero. Esta prdida depende del tipo de parrilla, velocidad de combustin, tamao y clase de carbn

8148 mr Cr H7 = en donde: _________ mf

H7 = prdidas calorficas en kcal por kilogramo de combustible tal como se quema. mr = peso de las cenizas y escorias, en kilogramos por hora. Cr = peso de carbono, en kg, por kg de cenizas y escorias.

8.

Prdidas calorficas debidas al hidrgeno e hidrocarburos sin consumir, Estas prdidas se determinan restando el calor absorbido

radiacin y otras prdidas.

por la caldera, y las prdidas calorficas 2 a 7 inclusive, de la potencia calorfica del combustible tal como se quema. Prdidas varias son aquellas que no se pueden medir.

H8 = F - ( H1 + H2 + H3 + H4 + H5 + H6 + H7 )

1.4.

Conceptos sobre combustin

Combustin.

La combustin es una forma de oxidacin. Cuando el hierro y el

oxgeno se combinan para formar un xido, conocido como herrumbre, tiene lugar un proceso lento de combustin. Cuando el oxgeno se combina con rapidez con los combustibles, se libera calor. La combustin puede ser espontnea; por ejemplo, cuando se apila carbn a la intemperie, se combina con lentitud con el oxgeno del aire y desprende calor. Si este calor no se puede disipar, la temperatura aumenta en forma gradual hasta que se producen llamas en el carbn. espontnea. Esto se llama combustin

26

El combustible se debe volver gas antes de que pueda arder, pues nada arde en la realidad, salvo que sea un gas, o hasta que lo sea. Por ejemplo, para que se queme la cera de una vela, primero se convierte en gas en el pabilo; despus, la cera en combustin desprende suficiente calor para continuar el proceso de fusin, vaporizacin e ignicin. No se puede quemar la cera de una vela con slo acercarle un fsforo; el fsforo (cerillo) slo quemar el gas que se forme en el pabilo. Todos los dems combustibles se deben convertir en gas antes de que pueda arder. Para ello, debe existir una mezcla de gas y aire que se inflame y eleve la temperatura de la mezcla hasta la de inflamacin o ignicin.

El oxgeno es lo nico que sostiene la combustin. La fuente principal de oxgeno es la atmsfera. El aire contiene 23.15 % de oxgeno y 76.85 % de nitrgeno por peso. Para suministrar 1 lb. de oxgeno para combustin se deben utilizar 1 / 0.2315 o 4.320 libras de aire. Esto significa que por cada libra de oxgeno tambin se utilizan 3.320 libras de nitrgeno. Pero el nitrgeno no tiene utilidad para la combustin y es una prdida directa.

Clases de combustibles. Los combustibles comerciales, ya sea en su estado natural o en formas preparadas, pueden ser slidos, lquidos y gases. Los combustibles slidos comprenden los carbonos, lignitos, coques, maderas y residuos combustibles procedentes de muchos procesos de fabricacin. Los combustibles lquidos comprenden el alcohol, petrleo y sus destilados, y algunas veces, las breas. Los gases naturales salen de la tierra y los gases fabricados son productos obtenidos principalmente del carbn. Los elementos fundamentales de un combustible son: carbono ( C ) e

hidrgeno ( H ). El azufre ( S ) es un elemento, pero no se considera como combustible, sino ms bien como un cuerpo indeseable. Esto se debe a que el azufre produce un efecto muy corrosivo. El dixido de azufre y el vapor de agua en los productos de la combustin se pueden unir para formar cidos, que son muy corrosivos en los tubos y humeros, calentadores de aire, economizadores, tragantes y chimeneas.

27

Combustibles slidos : carbonos, lignitos, coques, maderas y residuos combustibles procedentes de muchos procesos de fabricacin.

Combustibles lquidos: alcohol, petrleo y sus destilados, y breas.

Combustibles gaseosos: gas natural, gases fabricados o manufacturados (gas de carbn, gas de alto horno, gas de agua, gas de petrleo).

1.5.

Diseo de la caldera pirotubular de 4 pasos

La caldera pirotubular de 4 pasos (modelo CB de Cleaver Brooks) es de una cmara de combustin de construccin de acero soldado y consiste en un receptculo de presin, quemador, controles de quemador, ventilador de aire a presin, registro, bomba de aire, refractario y componentes asociados, ver figura 8.

La informacin general que aqu se presenta se aplica directamente a los modelos de calderas "CB" de la Cleaver - Brooks Company, por ser calderas mejor equipadas y las de mayor uso en nuestro medio, cuyos tamaos estn entre 125 y 350 C.F. (caballos de fuerza) y que sean para los siguientes combustibles:

Serie 100 Aceite liviano (nmero 2 tambin llamado Diesel) Serie 200 Aceite liviano (nmero 2 tambin llamado Diesel) o gas Serie 300 Aceite pesado (nmero 5) o gas Serie 400 Aceite pesado (nmero 6 tambin llamado bunker) o gas Serie 500 Aceite pesado (nmero 5) solamente Serie 600 Aceite pesado (nmero 6 tambin llamado bunker) solamente Serie 700 Gas solamente Serie 800 Aceite pesado (nmero 4) solamente Serie 900 Aceite pesado (nmero 4) o gas

28

La clasificacin de la capacidad de C.F. (caballos de fuerza) de la caldera se indica por los nmeros que siguen la serie del combustible. En estos trminos, CB700-200 significa una caldera de gas de 200 caballos de fuerza (C.F.)

Figura 8. La construccin de cuatro pasos de una caldera tipo CB

Fuente: Cleaver-Brooks, Manual de operacin mantenimiento y repuestos de 125 a 350, C.F., p. IV

29

1.5.1.

Quemador y sistema de control

El quemador es el componente principal del equipo para la quema del combustible. Sus funciones incluyen la mezcla de combustible y aire, atomizacin y vaporizacin del combustible y proveer la continua ignicin de la mezcla.

El quemador de aceite es del tipo de baja presin, de atomizacin de aire (inyector) y es encendido por la llama de un piloto de gas. El quemador de gas es del tipo de entrada anular de alta radiacin y es encendido por la llama de un piloto de gas.

El piloto es del tipo interrumpido y es encendido por una chispa elctrica, precisamente antes de que empiece a operar el quemador de gas o aceite (bunker). Se apaga despus que se ha establecido la llama principal.

Las calderas equipadas para quemar tanto gas como aceite incluyen el equipo apropiado para los dos distintos combustibles. Sin embargo, como el quemador solamente puede usar un tipo de combustible a la vez, en las unidades combinadas se ha incorporado un interruptor para gas-aceite.

Sea cual fuera el combustible que se usa, el quemador opera con modulacin completa (dentro de sus asignaciones de operacin) por medio de controles de posicin de tipo potencimetro, y el quemador vuelve a la posicin de fogueo mnimo para el encendido. Calderas de alta presin (sobre 15 psig) se puede proveer con alambrado para la modulacin tanto de alta presin como de baja presin como equipo opcional. As se permite la caldera operar de una presin ms baja durante las horas de poco uso, pero con una produccin total de vapor algo reducido, lo cual depende en presin ms baja de vapor y el tamao del inyector de vapor.

30

La seguridad de la llama y el control de programacin incluyen un descubridor de llama de tipo infrarrojo para vigilar la llama de aceite y de gas y para parar la caldera por completo en caso de falla de la llama, vase figura 9. La parte de la programacin del control proporciona un perodo antes de la purga (purga para evacuar gases en la cmara de combustin) comprobando el piloto y la llama principal, y un perodo continuo de operacin del ventilador para purgar la caldera de todo vapor de combustible no quemado. Otros controles de seguridad cierran el quemador cuando se presenta bajo nivel de agua, excesiva presin de vapor o temperatura muy alta del agua.

Figura 9. Caldera bsica de vapor _ quemador de aceite y gas

Fuente: Cleaver-Brooks, Manual de operacin mantenimiento y repuestos de 125 a 350 C.F., p. 1-4.

31

Controles de seguridad entrelazados incluyen interruptores de prueba del aire para combustin y para atomizacin y adems, segn el combustible y las demandas del asegurador, controles que comprueban la presin adecuada de combustible y controles de temperatura cuando se usa aceite combustible calentado.

La secuencia de la operacin del quemador desde el principio hasta la parada est gobernada por el control de la programacin en conjuncin con los dispositivos de operacin, lmites y ligas entrelazadas los cuales estn fijados por el circuito elctrico para proveer la operacin segura y evitar tcnicas incorrectas de operacin.

Todas las calderas tipo "CB" tienen el conjunto del quemador montado en la tapa delantera de la caldera. Toda la tapa puede abrirse para inspeccin y mantenimiento.

El aire para la combustin es suministrado por un soplador centrfugo montado en la tapa delantera. La descarga del aire para combustin al quemador est regida por medio del motor del registro rotatorio. Este mismo motor regula el flujo de gas combustible por un sistema articulado conectado a la vlvula de mariposa de gas y dispone tambin el flujo de aceite por una vlvula medidora operada por una leva. Se proporcionan pues el combustible y el aire el uno con el otro para la ms eficiente combustin posible.

El aire primario filtrado para atomizar el aceite combustible es suministrado independientemente del aire para combustin por una bomba de aire.

El circuito del quemador opera con una corriente alterna monofsica de 115 voltios, 60 ciclos (o 50 ciclos cuando la caldera sea equipada as). El motor del ventilador sin caja (impulsor) generalmente opera con servicio de tres fases de voltaje de la lnea de corriente principal.

32

Las luces indicadoras que indican condiciones de demanda de carga, vlvulas de combustible, bajo nivel de agua y falla de llama son equipo estndar.

1.5.2.

Cmara de combustin

El hogar o cmara de combustin es el recinto en donde se quema el combustible, ofrece las condiciones necesarias para la combustin continua y completa. El combustible se debe vaporizar o destilar en la zona de combustin, mezclar con aire e inflamar. El hogar tambin debe mantener un suministro de calor para preparar e inflamar la carga de combustible que entra. El tubo principal de humo o cmara de combustin, constituye el paso uno en la caldera pirotubular de 4 pasos.

1.5.3.

Seccin de conveccin

Es la parte de la caldera en donde ocurre la mayora de la transferencia de calor y se produce el vapor. En una caldera pirotubular, la componen el tambor de agua con los tubos de fuego que lo atraviesan. Este tipo de caldera puede ser diseada usando tabiques para deflectar la corriente de gas, para que el gas caliente pueda pasar hasta cuatro veces a travs del tambor.

1.5.4.

Chimenea

Sirve para evacuar los gases quemados o humos a una altura reglamentaria. Para crear el tiro se emplean chimeneas de ladrillo o de plancha de hierro.

Tiro. Es la diferencia de presin que se suele expresar en milmetros o pulgadas de agua. Es necesario para el funcionamiento del hogar de una caldera con el fin de poderle suministrar el aire necesario para la combustin del combustible y arrastrar los gases quemados hacia el exterior a travs de la chimenea. El tiro puede ser natural y

33

mecnico. El primero se produce trmicamente; el segundo, mediante inyectores de vapor o ventiladores.

Las resistencias opuestas al paso del aire y gases quemados, las cuales hacen necesario el tiro, son: las de los conductos, chimeneas, lechos de combustible, pasos de gases, pantallas deflectoras, tipo e instalacin de la caldera, registros, precalentadores de aire, recuperadores, acumulacin de holln y ceniza en los pasos de gases, y la velocidad de combustin requerida.

Tiro natural. La diferencia de presin denominada tiro natural se produce por el efecto creado por una chimenea. Su valor depende de la altura de la boca de la chimenea sobre el nivel del emparrillado del hogar, y de la diferencia media de temperatura entre la de los gases quemados contenidos en la chimenea, y la del aire del exterior. Las variaciones meteorolgicas, las condiciones de funcionamiento de la caldera y la altura de la chimenea tienen una marcada influencia sobre el valor del tiro creado por una chimenea determinada.

El tiro natural no consume energa mecnica y est indicado en pequeas centrales cuando la carga no vara considerablemente, o en donde las calderas no han de desarrollar grandes producciones de vapor con gran rapidez.

Tiro mecnico.

El tiro creado por la accin de inyectores de aire o vapor, o

mediante ventiladores, se conoce como tiro mecnico, el cual se requiere cuando deba mantenerse un determinado tiro con independencia de las condiciones atmosfricas y del rgimen de funcionamiento de la caldera. Asimismo es necesario cuando resulta

insuficiente el tiro natural proporcionado por la chimenea. Los equipos auxiliares de las calderas, tales como recuperadores y precalentadores de aire, reducen la temperatura de los gases. En dichos casos la chimenea necesaria para crear el tiro requerido puede resultar de altura y costo excesivo y, como consecuencia, tener que recurrir al tiro

34

mecnico. En trminos generales, el tiro mecnico est indicado cuando las calderas tengan que trabajar a un rgimen ms grande del normal, o cuando tienen que abastecer rpidamente demandas de vapor repentinas.

Las calderas equipadas con tiro mecnico no necesitan chimeneas tan altas y costosas como las exigidas con tiro natural. Sin embargo, algunas veces se instalan con altas chimeneas por cuestiones reglamentarias, o para que los humos, gases y cenizas que salen por ellas no puedan molestar a los propietarios prximos a las mismas.

Diferentes sistemas de tiro mecnico. Los ms corrientes son dos: el forzado y el inducido. Cada uno de ellos puede emplearse solo o en combinacin.

Tiro forzado. El tiro forzado se obtiene soplando aire en el interior de los hogares hermticos debajo de las parrillas y hogares mecnicos, o a travs de quemadores. El aire es introducido a presin y atraviesa el lecho de combustible, o quemador, para llegar hasta la cmara de combustin del hogar. Tratndose de tiro forzado, la tcnica seguida consiste en evacuar los productos de la combustin de la caldera propiamente dicha por tiro natural, o inducido, o combinacin de los dos.

Tiro inducido. El tiro inducido se consigue con un ventilador de chorro o con un ventilador centrfugo colocado en los humerales, entre las calderas y la chimenea, o en la base de sta. Caso de haber recuperador, el equipo de tiro inducido se instala entre la salida del recuperador y la chimenea. El efecto del tiro inducido consiste en reducir la presin de los gases en la cmara de la caldera por debajo de la presin atmosfrica y descargar los gases a la chimenea con una presin positiva.

El tiro inducido puede crear una depresin en el hogar de valor apropiado para que el aire del exterior atraviese en suficiente cantidad el lecho de combustible.

35

1.6.

Funcin de los controles y los componentes

El trmino "control" se refiere a las vlvulas y componentes ms importantes inclusive aunque no restringido a los controles elctricos o los que el control de la programacin gobierna. El operador debe familiarizarse con las funciones individuales de todos los controles, antes de que intente entender la operacin de la caldera y los procedimientos a realizar para su buen funcionamiento.

Los controles que realmente se suministran con una determinada caldera dependen del combustible o combustibles para que est equipada as como del sistema para cual est diseada, vapor o agua caliente.

1.6.1.

Controles comunes a toda caldera

Las calderas que no sean estndar es posible que tengan componentes de control que no se citan aqu.

a) Motor del ventilador (impulsor): Mueve el ventilador sin caja (impulsor); directamente para abastecer el aire para combustin. soplador. Vase figura 9. Tambin designado como

b) Arranque del motor del ventilador: Da energa al motor del impulsor (figura 10).

c) Transformador para la ignicin: Provee una chispa de alto voltaje para la ignicin del piloto de gas o piloto de aceite liviano (diesel). Vase figura 9.

d) Motor modulador del registro: Mueve el registro rotatorio del aire y modula las vlvulas del combustible por medio de levas y un sistema articulado para asegurar la

36

proporcin correcta de aire-aceite (combustible) bajo toda condicin de carga. Vase figura 9.

Figura 10. Panel de control bsico

Fuente: Cleaver-Brooks, Manual de operacin mantenimiento y repuestos de 125 a 350 C.F., p. 1-14.

37

e)

Interruptor de bajo fogueo: Por medio de una extensin acta sobre el eje

principal del motor modulador del registro. Este interruptor tiene que estar cerrado para que se encienda el quemador en posicin de bajo fogueo. Este dispositivo evita la

ignicin del quemador a menos que el motor modulador haya vuelto a colocar el registro rotatorio del aire y la vlvula reguladora del combustible tambin a la posicin de bajo fogueo. Este interruptor es una parte integral del motor. Vase figura 11.

Figura 11. Motor modulador del registro, modelo M941C

Fuente: Cleaver-Brooks, Manual de operacin mantenimiento y repuestos de 125 a 350 C.F., p. 5-5

f) Interruptor del quemador: Manualmente empieza y para la operacin del quemador por medio de una conexin directa. vase figura 10.

38

g) Interruptor manual-automtico: En la posicin "automtico," toda operacin queda bajo el control modulador que gobierna la posicin del motor modulador segn la demanda de carga. En la posicin "manual", el motor modulador, por medio del control manual de la llama, puede ser ajustado para la asignacin apropiada del fogueo. Bsicamente, ste es un control de prueba y ajuste que se usa para establecer la proporcin de aire-combustible a travs de todo el campo de asignaciones de fogueo. Vase figura 10.

h) Control manual de la llama:

Un potencimetro accionado manualmente que

permite establecer la asignacin del fogueo del quemador por medio del motor modulador con tal que el interruptor manual-automtico quede en la posicin "manual." Se usa principalmente para establecer la asignacin de la entrada de combustible por todo el campo de asignaciones de fogueo en el principio o en ajustes subsiguientes. No tiene ningn control sobre la rapidez del consumo de combustible cuando el interruptor manual-automtico est en la posicin "automtico".vase figura 10.

i) Transformador del motor modulador del registro: Reduce el voltaje del circuito de control (115 VAC) al voltaje apropiado (24VAC) para la operacin del motor

modulador. Vase figura 10.

j) Luces indicadoras: (vase figura 10) Dan informacin visual sobre la operacin de la caldera as:

Falla de la llama Demanda de carga Vlvula del combustible (abierta) Bajo nivel del agua.

39

k)

Control de programacin y Seguridad de la llama: En coordinacin con los

dispositivos de operacin, lmite y entreconexin, ste programa automticamente cada perodo de arranque, operacin y parada. Incluye en una secuencia calculada y

cronometrada la operacin del motor soplador, el sistema de ignicin, las vlvulas del combustible y motor modulador del registro. La misma secuencia abarca perodos de purga antes de la ignicin y al cerrarse el quemado.

El escudriador, componente de este programa, averigua la presencia de las llamas de gas o aceite y asegura la operacin en caso de falla de llama. Vase figura 9.

El control reanuda su ciclo automticamente durante la operacin normal, o despus de una falla de energa. Hay que accionar el restablecimiento manualmente despus de una parada de seguridad debido a falla de llama. Un circuito para probar el sistema internamente, est incorporado en este control de programacin; funcionando en cada arranque, hace que la caldera se cierre en caso de que el relevador quede trancado durante este perodo por cualquier motivo.

Los componentes integrales ms importantes de este control a los cuales hacemos referencia en la secuencia de procedimientos (vase figura 10) son los siguientes:

k.1) Relevador principal (1K): Cuando todos los controles de lmite y operacin e interruptores de cierre automtico estn cerrados recibe energa para empezar la secuencia de programacin y dar energa al arranque del motor del soplador.

k.2) Relevador de llama (2K): Recibe energa cuando el escudriador indica una llama adecuada en el quemador. Cuando una falla de llama le quita la energa este relevador hace transferir el circuito de control al interruptor de seguridad.

40

k.3) Interruptor de seguridad (SS): Se tranca despus de una falla de llama, falla de ignicin o falla de que el relevador de llama quede en su posicin desconectada durante el perodo de prueba de la programacin. Un perodo breve de enfriamiento es necesario antes del restablecimiento. ADVERTENCIA: Es preciso investigar y corregir cualquier causa de interrupcin de seguridad antes de intentar de arrancar de nuevo.

k.4) Motor cronomtrico: Acta las levas para abrir y cerrar los contactos en un programa cronometrado no ajustable a fin de que el control de programacin pase por todas las funciones necesarias de la operacin del quemador.

k.5) Indicador del motor cronomtrico: Indica la posicin del motor y el grado alcanzado en el ciclo de la operacin del quemador.

l) Escudriador: Escudria el piloto de gas o de aceite liviano y da energa al relevador de la llama del programador como respuesta a la presencia de la llama. Sigue respondiendo a la llama principal (aceite o gas) despus de que se termine el perodo de prueba del piloto. Las calderas estndar tienen un escudriador de sulfuro de plomo (infrarrojo). Vase figura 9.

m) Ventilador: Suministra todo el aire comprimido para la combustin del combustible del piloto y del combustible principal y suministra el aire de purga. Vase figura 12.

n) Timbre de alarma: Produce seales audibles cuando se presentan condiciones que requieren inmediata atencin; se suministra como equipo opcional.

) Termmetro de la chimenea: Indica la temperatura de los gases de escape. Vase figura 9.

41

o) Interruptor de prueba de aire para combustin: Un interruptor sensitivo a la presin que se mueve por medio de presin del aire del ventilador. Los contactos se cierran al probar que hay suficiente presin de aire para combustin. Las vlvulas del combustible no pueden recibir energa a menos que este interruptor se cierre. Se

suministra este interruptor con todas las calderas de gas o unidades combinadas de gasaceite. La caldera de aceite generalmente no tiene este interruptor distinto sino que utiliza el interruptor de prueba del aire para atomizacin al mismo fin, puesto que la presencia de aire para atomizacin de la bomba de aire, impulsada por una correa del motor del soplador, es prueba que funciona el soplador. Vase figura 9.

(17)

Registro rotatorio del aire:

Este registro da control exacto del aire para

combustin para que haya la proporcin correcta entre aire y combustible segn las demandas de carga. Consiste en dos cilindros concntricos con aberturas. El exterior es inmvil y el interior es girado por el motor modulador para variar el tamao efectivo de las aberturas donde se solapan. vase figuras 12 y 13.

(18) Difusor: Una lmina circular colocada en el tirador del aire del quemador (al lado ms cerca de ste) que comunica un movimiento giratorio y rotatorio al aire para combustin; as pues cuando el aire entra la llama inmediatamente despus, mezcla eficiente y completamente con el combustible. Vase figura 12 y 13.

1.6.2.

Controles de vapor para calderas que utilizan cualquier combustible

Las calderas pirotubulares de 4 pasos tambin poseen controles de vapor comunes sin importar el tipo de combustible para el cual fueron diseadas. Entre estos controles tenemos los siguientes:

a) Manmetro de la presin del vapor: Indica la presin interna de la caldera. Vase figura 9.

42

Figura 12. Diagrama secundario del flujo de aire

Fuente: Cleaver-Brooks, Manual de operacin mantenimiento y repuestos de 125 a 350 C.F., p.1-17

43

Figura 13. Conjunto de gas con flujo de aire secundario

Fuente: Cleaver-Brooks, Manual de operacin mantenimiento y repuestos de 125 a 350 C.F., p. 1-23.

b) Control de lmite de presin para operacin: Rompe el circuito para parar la operacin del quemador cuando la presin de la caldera sube sobre el valor de presin seleccionado. Se ajusta para poner el quemador en marcha o pararlo en el valor de presin predeterminado. Vase figura 9.

c) Control de alto lmite de presin: Rompe un circuito para parar la operacin del quemador cuando la presin de la caldera sube sobre el valor de presin seleccionado. Se ajusta para parar el quemador cuando alcanza una presin sobre la que ha sido escogida para operacin normal. El control puede ser equipado con un restablecimiento manual. Vase figura 9.

d) Control modulador de la presin: Descubre cambios en la presin de la caldera y transfiere esta informacin al motor modulador para adaptar la asignacin del fogueo del

44

quemador cuando el interruptor manual-automtico est en la posicin "automtico." Vase figura 9.

e) Cierre de bajo nivel del agua y control de la bomba: Este control opera por medio de un flotador y responde al nivel del agua en la caldera como se ve en la mira de vidrio indicadora. A este doble control pertenecen dos funciones distintas, vase figura 14:

Figura 14. Detalle del nivel de agua de la caldera (caldera de vapor)

Fuente: Cleaver-Brooks, Manual de operacin mantenimiento y repuestos de 125 a 350 C.F., p. 2-4.

45

e.1.

Detiene el fogueo del quemador si baja el nivel del agua bajo el punto de

seguridad para operacin y da energa a la luz indicadora de bajo nivel de agua en el tablero de controles; tambin hace sonar el timbre de alarma (equipo opcional). Requerimientos de cdigos para ciertos modelos exigen un interruptor de bajo nivel de agua del tipo de restablecimiento manual. Este tipo requiere restablecimiento manual para poner el quemador en marcha despus de un cierre debido a bajo nivel del agua.

e.2.

Este control empieza y detiene la bomba del abastecimiento de agua ( si se

usa) para mantener el agua a su apropiado nivel para operacin.