Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Plicación de Técnica Smed en Envasadoras de Alimentación

Plicación de Técnica Smed en Envasadoras de Alimentación

Cargado por

Cosme Ismael Brias SosaDerechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Plicación de Técnica Smed en Envasadoras de Alimentación

Plicación de Técnica Smed en Envasadoras de Alimentación

Cargado por

Cosme Ismael Brias SosaCopyright:

Formatos disponibles

PLICACIN DE TCNICA SMED EN ENVASADORAS DE ALIMENTACIN

En este artculo nos proponemos exponer un ejemplo de aplicacin de esta

tcnica SMED y de las mejoras obtenidas ayudndonos de la herramienta

doeet.

La tcnica SMED, que forma tambin parte de las herramientas Lean

Manufacturing, proporciona una de las mejores herramientas en la ingeniera

Industrial de Mejora en Planta. Esta tcnica propone eliminar o reducir al

mximo el tiempo de trabajos a mquina parada, estudiando cada una de las

operaciones y microperaciones que se realizan durante el cambio. Es un

estudio exhaustivo del mtodo y tiempo empleado durante la parada de

mquina.

Hay mucha documentacin acerca de cmo se ha de ejecutar un SMED, por lo

que no la voy a describir, el lder del proyecto deber de decidir cmo aplicar

la tcnica en cada caso. Lo que s que estoy seguro es que en cada caso se

deber de aplicar con ciertos matices modulando en cada caso la teora.

Aplicando SMED podemos reducir drsticamente los tiempos a mquina

parada, aumentar el tiempo de maquina marcha, las unidades producidas y en

consecuencia reducir los costes de produccin. Veamos en este ejemplo como

una pequea accin SMED puede generar grandes ahorros en la produccin en

poco tiempo.

Supongamos que en una seccin de envasado disponemos de 6 envasadoras, a

dos turnos de 8 horas, con velocidades de 40 uds/minuto. Cada envasadora

necesita dos operarios para encajar y para paletizar.(coste por operario de 11

$/hora).

Para el xito de SMED es muy importante disponer de informacin en tiempo

real de los indicadores OEE y la estadstica de las causas de paro, en este

ejemplo usamos un sistema de OEE doeet.

El trabajo de mejora lo vamos a dividir en 3 fases:

1. Anlisis de los datos actuales de OEE y en concreto el indicador de

disponibilidad

2. Trabajo de campo. Actividad SMED sobre la mquina y elaboracin de las

instrucciones de cambio.

3. Puesta en marcha del nuevo mtodo de cambio y comprobacin de la

eficacia, consolidacin. Clculo de ahorros.

FASE 1.- ANLISIS DE LOS DATOS ACTUALES DE OEE Y EN CONCRETO

EL INDICADOR DE DISPONIBILIDAD

Disponibilidad = 0,56

Rendimiento = 0,92

Calidad = 0,99

OEE = 0,51

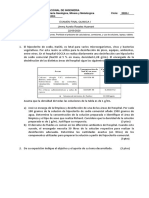

Accedemos al sistema doeet y obtenemos los datos del ltimo mes relativos al

OEE y en concreto la disponibilidad:

Observamos que en la seccin tenemos los siguientes datos OEE:

El tiempo de produccin planificado es de 16 horas en dos turnos. Por lo tanto

la produccin diaria es:

Produccin diaria esperada = 0,51 * 16 * 2400 * 6 = 117.515 Unidades / dia

seccin.

A la semana = 587.575. Al mes = 2.350.301. Al Ao (11 meses) = 25.853.313

Vamos a intentar mejorar la disponibilidad por una tcnica SMED, buscamos en

los informes doeet las causas de paro ms habituales, sus frecuencias y su

valor.

Observamos que los cambios de producto y limpiezas representan un

porcentaje muy elevado del paro producido. En concreto el 70% de las paradas:

Paro por cambio y limpieza completa > 30% del tiempo de paro.

Tiempo medio empleado en el cambio = 1,2 horas.

Paro por cambio de producto sin limpieza > 40 % del tiempo de paro.

Tiempo medio empleado en el cambio de 0,35 horas.

Por lo tanto ya sabemos que debemos de aplicar SMED sobre estos tipos de

cambio y gracias a doeet sabemos que si mejoramos los tiempos de cambio,

obtendremos importantes ahorros.

FASE 2.- TRABAJO DE CAMPO. ACTIVIDAD SMED SOBRE LA MQUINA Y

ELABORACIN DE LAS INSTRUCCIONES DE CAMBIO.

Se aplican en varias jornadas la tcnica SMED a este tipo de cambios. Como

hay mucha bibliografa de cmo aplicar la tcnica solo voy a exponer el

resultado:

Se consiguen racionalizar los trabajos y que los equipos trabajes de forma

sincronizada. Se obtienen diferentes acciones las cuales destacamos:

Planificacin no solapar cambios por limpieza (evitamos las esperas en el

lavavajillas)

El parte de trabajo se simplifica y se puede registrar durante la marcha.

Todo el material auxiliar necesario para el cambio estar frente a la mquina.

Evitamos esperas de material.

Se identifican las herramientas de cambio y se dejan junto a la mquina.

Simplificacin del proceso de ajuste de mquina.

Todo esto queda anotado en un procedimiento y se pone en marcha.

FASE 3.- PUESTA EN MARCHA DEL NUEVO MTODO DE CAMBIO Y

COMPROBACIN DE LA EFICACIA, CONSOLIDACIN. CLCULO DE

AHORROS.

Se pone en marcha y despus de varios cambios de aprendizaje obtenemos los

siguientes resultados:

Paro por cambio y limpieza completa > 30% del tiempo de paro.

Tiempo medio empleado en el cambio = 0,70 horas.

Paro por cambio de producto sin limpieza > 40 % del tiempo de paro.

Tiempo medio empleado en el cambio de 0,15 horas.

Obtenemos una nueva disponibilidad de 0,71 y un OEE de 0,64.

Produccin diaria esperada previa = 0,51 * 16 * 2400 * 6 = 117.515 Unidades /

dia seccin.

Produccin diaria esperada actual = 0,64 * 16 * 2400 * 6 = 148.992 Unidades /

dia seccin.

A la semana previa = 587.575. Al mes = 2.350.301. Al Ao (11 meses) =

25.853.313

A la semana actual = 774.961. Al mes = 2.979.301. Al Ao (11 meses) =

32.778.313

Por lo tanto produciremos 31.477 unidades de ms al da con los mismos

costes. Y 6.925.000 de unidades ms al ao. Una cantidad de produccin extra

nada despreciable.

La repercusin de la mano de obra directa sobre cada unidad pasara de

0,0180 a 0,0141 $/ unidad

Por lo tanto el ahorro anual de toda la seccin seria de 124.457 Dlares.

Un ahorro muy importante obtenido de una simple accin SMED.

CONCLUSION

En nuestra experiencia hemos aplicado esta tcnica en cientos de veces con

unos resultados muy satisfactorios.

Como podemos observar una pequea variacin en el OEE derivado de

nuestras acciones puede conseguir grandes ahorros anuales.

La tcnica SMED, que forma parte de la filosofa Lean Manufacturing, junto con

el software doeet que proporciona datos de OEE en tiempo real, se configuran

como herramientas imprescindibles si se desea abordar la mejora de la

productividad y reduccin de costes.

Sin un sistema de captacin en tiempo real que mida el OEE, el xito del SMED

queda en entredicho ya que para poder medir se requiere incrementar los

costes de personal que realice estas funciones de medicin.

También podría gustarte

- TICS 2 (Solucionario)Documento5 páginasTICS 2 (Solucionario)Alex Martin Guerreros ArcosAún no hay calificaciones

- Mano Morris M - Fundamentos de Diseño Logico Y de Computacion PDFDocumento645 páginasMano Morris M - Fundamentos de Diseño Logico Y de Computacion PDFAlLexBorlanNd67% (3)

- Manual de Instalacion de GasDocumento24 páginasManual de Instalacion de GasAngel Patricio Pérez100% (1)

- A.1 DPRSRP - Proyecto Carretera Saramiriza - Borja, Perú VFFFDocumento5 páginasA.1 DPRSRP - Proyecto Carretera Saramiriza - Borja, Perú VFFFSAUL OMAR SALDA�A PACHECOAún no hay calificaciones

- Cemento Portland Con Filler Calcareo en MexicoDocumento2 páginasCemento Portland Con Filler Calcareo en MexicoAngel RodrigoAún no hay calificaciones

- Aisladores - TratamientoDocumento52 páginasAisladores - TratamientocanopumaporqueAún no hay calificaciones

- TransmisisionesDocumento15 páginasTransmisisionesteheking.daniAún no hay calificaciones

- 2 Reglamentos Técnicos 2022Documento28 páginas2 Reglamentos Técnicos 2022Stefy DuranAún no hay calificaciones

- RSIG-049 V00 Check List VibrocompactadorDocumento1 páginaRSIG-049 V00 Check List VibrocompactadorMiguel Espiritu100% (1)

- P27369 LED HERMETICA 20W NW (Ficha) PDFDocumento1 páginaP27369 LED HERMETICA 20W NW (Ficha) PDFRoy García DíazAún no hay calificaciones

- Proyecto - Alimentacion de Agua A Baños, Comedor (Galpon 1)Documento2 páginasProyecto - Alimentacion de Agua A Baños, Comedor (Galpon 1)kikemarqezAún no hay calificaciones

- Analisis Estructural Cancino RodasDocumento62 páginasAnalisis Estructural Cancino RodasMARIAAún no hay calificaciones

- 8 Muestreo Aceptacion AtrDocumento40 páginas8 Muestreo Aceptacion AtrGiselle Valeska Chavez Jimenez100% (1)

- Listado Normas Metrologicas 2019-01-02Documento3 páginasListado Normas Metrologicas 2019-01-02ervinedAún no hay calificaciones

- Hospital de Niños NemoursDocumento5 páginasHospital de Niños NemoursMaria Fernanda Peña VivanqueAún no hay calificaciones

- Practico1 Bombeo ElectrosumergibleDocumento8 páginasPractico1 Bombeo ElectrosumergibleChristian AvilaAún no hay calificaciones

- RetortaDocumento5 páginasRetortaAdriana VignolaAún no hay calificaciones

- La Tríada Edificio-Entorno FinlandesaDocumento9 páginasLa Tríada Edificio-Entorno FinlandesaJavier OrellanaAún no hay calificaciones

- Sesion 4Documento9 páginasSesion 4Miguel CruzAún no hay calificaciones

- Final2020 1q1Documento2 páginasFinal2020 1q1MichaelAún no hay calificaciones

- Tectónica de PlacasDocumento2 páginasTectónica de PlacasAngel AlexisAún no hay calificaciones

- Módulos de VisualizaciónDocumento81 páginasMódulos de VisualizaciónEdgar VanegasAún no hay calificaciones

- Cesvimap 80 PDFDocumento68 páginasCesvimap 80 PDFJC Pino100% (1)

- Importancia de La Mecanización AgropecuariaDocumento9 páginasImportancia de La Mecanización Agropecuariasu kiAún no hay calificaciones

- Puerto SerialDocumento12 páginasPuerto SerialChristian Yovanny Pauca CuariteAún no hay calificaciones

- Ejercicios Resueltos SistemasDocumento4 páginasEjercicios Resueltos SistemasJose DasseAún no hay calificaciones

- Instructivo de Conexion Redes Wi-FiDocumento6 páginasInstructivo de Conexion Redes Wi-FiShirley possoAún no hay calificaciones

- Código HTMLDocumento34 páginasCódigo HTMLsantiveronaAún no hay calificaciones

- T02 - EquilibrioCuerposRígidosDocumento2 páginasT02 - EquilibrioCuerposRígidosabigail olveraAún no hay calificaciones