Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Procesos de Union y Corte

Cargado por

Fernando Luís Ventura RojasDerechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Procesos de Union y Corte

Cargado por

Fernando Luís Ventura RojasCopyright:

Formatos disponibles

Tecnologa de Inspeccin de Soldadura

Mdulo 3 Procesos de Unin y Corte de Metales

MDULO 3

PROCESOS DE UNIN Y CORTE DE METALES

Debido a que el inspector de soldadura

est interesado principalmente por la soldadura,

pueden ser muy tiles los conocimientos sobre

los distintos procesos de unin y soldadura.

Mientras que no es obligatorio que el inspector

sea un soldador calificado, cualquier experiencia

prctica en soldadura es un beneficio. En efecto,

muchos

inspectores

de

soldadura

son

seleccionados para esta posicin luego de haber

trabajado como soldador por algn tiempo. La

experiencia ha mostrado que quienes antes fueron

soldadores luego resultan buenos inspectores.

Hay algunos aspectos de los distintos

procesos de unin y soldadura que un inspector

de soldadura exitoso debe comprender para

desempearse en la forma ms efectiva. Primero,

el inspector debe reconocer las ventajas y

limitaciones importantes de cada proceso. El

inspector debe tambin estar en conocimiento de

aquellas discontinuidades que pueden resultar

cuando se usa un proceso en particular. Muchas

discontinuidades ocurren sin tener en cuenta el

proceso que se usa; sin embargo, hay otras que

pueden ocurrir durante la aplicacin de un

proceso en particular. Esas sern discutidas para

cada mtodo y referidas como problemas

posibles.

El inspector de soldadura debe tambin

tener conocimientos sobre los requerimientos del

equipamiento para cada proceso, porque ocurren

frecuentes discontinuidades a causa de

deficiencias del equipo. El inspector debe estar

algo familiarizado con los distintos controles de

la mquina y que resultados tendr su ajuste en la

calidad de soldadura resultante.

Cuando el inspector de soldadura tiene

cierta comprensin de estos fundamentos de los

procesos, el o ella est mejor preparado para

realizar inspeccin visual de soldadura. Este

conocimiento lo ayudar en el descubrimiento de

problemas cuando ocurren antes que sea tarde,

cuando el costo de la correccin es mayor. El

inspector que es capaz de sealar problemas

durante el proceso ser capaz de control tanto de

produccin como de calidad.

Otro beneficio de tener experiencia con

estos mtodos de soldadura es que los soldadores

de produccin tendrn un mayor respeto hacia el

inspector y las decisiones resultantes. Tambin,

es ms probable que el soldador lleve un

problema a la consideracin del inspector si sabe

que ste conoce los aspectos prcticos del

proceso. Entonces, tener ste conocimiento

ayudar al inspector a tener una mejor

cooperacin de los soldadores y otras personas

involucradas con el proceso de fabricacin.

Los procesos discutidos aqu pueden ser

divididos en tres grupos bsicos: soldadura,

brazing y corte. Soldadura y brazing describen

mtodos para unir metales, mientras que el corte

tiene como resultado quitar o separar material. En

la medida que cada uno de los procesos de unin

y corte son discutidos, se intentar describir sus

caractersticas importantes, incluyendo ventajas,

limitaciones del proceso, requerimientos de

equipo, electrodos/ metales de aporte,

aplicaciones, y posibles problemas del proceso.

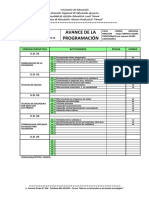

Hay numerosos procesos de unin y corte

disponibles para el uso en la fabricacin de

productos metlicos. Son mostrados por la

"Esquema principal de procesos de Soldadura y

Afines" de la American Welding Society, que se

muestra en la Figura 3.1. Este cuadro separa los

mtodos de unin y corte en distintas categoras,

esto es, Procesos de Soldadura y Procesos Afines.

Los Procesos de Soldadura luego se dividen en

siete grupos, Soldadura por Arco, Soldadura en

Estado Slido, Soldadura por Resistencia,

Soldadura por Oxigas, Soldering, Brazing, Otras

Soldaduras. Los Procesos Afines incluyen

Spraying Trmico, Bonding (Adhesivo), Corte

Trmico (Oxgeno, Arco y Otros Cortes).

Con

tantos

procesos

diferentes

disponibles sera difcil describir cada uno dentro

del alcance de este curso. Entonces, los procesos

seleccionados para la discusin incluyen slo

aquellos que son aplicables para el examen de

Inspector de Soldadura Certificado de AWS.

3-1

Tecnologa de Inspeccin de Soldadura

Mdulo 3 Procesos de Unin y Corte de Metales

ESQUEMA PRINCIPAL DE PROCESOS DE SOLDADURA Y AFINES

soldadura porhidrgeno atmico .................... AHW

soldadura por arco con electrodo desnudo ... BMAW

soldadura por arco con electrodo de grafito .. CAW

-gas

............................. CAW-G

-protegido

............................. CAW-S

-doble

............................. CAW-T

soldadura por electrogas .............................. EGW

soldadura por arco con electrodo tubular ..... FCAW

soldadura por coextrusin ........... CEW

sodadura en frio ............................ CW

soldadura por difusin .................. DFW

soldadura por explosin ................ EXW

soldadura por forja ........................ FOW

soldadura por friccin ................... FRW

soldadura por presin en caliente.. HPW

soldadura por rolado ..................... RW

soldadura por ultrasonido .............. USW

soldering por inmersin ............ DS

soldering en horno .................... FS

soldering por induccin ............. IS

soldering por infrarrojo ............. IRS

solding por soldador de cobre .. INS

soldering por resistencia .......... RS

soldering por soplete ................ TS

soldering por ultrasonido .......... USS

soldering por ola ....................... WS

soldadura por chisporroteo ................... FS

soldadura por proyeccin ..................... PW

soldadura de costura por resistencia .. RSEW

-alta frecuencia ............... RSEW-HF

-induccin ....................... RSEW-I

soldadura por resistencia por punto ..... RSW

soldadura por recalcado ...................... UW

-alta frecuencia ............... UW-HF

-induccin ....................... USEW-I

SOLDADURA

POR ARCO

(AW)

SOLDADURA

EN ESTADO

SOLIDO

(SSW)

SOLDERING

(S)

SOLDADURA

POR

RESISTENCIA

(SW)

SPRAYING

TERMICO

(THSP)

BRAZING

(B)

PROCESOS

DE

SOLDADURA

PROCESOS

AFINES

soldadura aeroacetilnico ....................... AAW

soldadura oxiacetilnica ......................... OAW

soldadura por oxihidrgeno ..................... OHW

soldadura por presin con gas .............. PGW

CORTE POR

ARCO (AC)

OTROS

PROCESOS

DE CORTE

soldadura por haz de electrones ............ EBW

-alto vaco ......................... EBW-HV

-vaco medio ..................... EBW-MV

-sin vaco ........................... EBW-NV

soldadura por electroescoria .................. ESW

soldadura por flujo .................................. FLB

soldadura por induccin ......................... IW

soldadura por lser ................................. LBW

soldadura por percusin .......................... PEW

soldadura aluminotrmica ....................... TW

SOLDADURA

POR OXIGAS

(OFW)

CORTE

TERMICO

(TC)

CORTE POR

OXIGENO

(OC)

brazing por bloques ...................................... BB

brazing por difusin ...................................... CAB

brazing por inmersin ................................... DB

brazing exotrmico ....................................... EXB

brazing por flujo ............................................ FLB

brazing en horno ........................................... FB

brazing por induccin .................................... IB

brazing por infrarrojo ..................................... IRB

brazing por resistencia .................................. RB

brazing por soplete ........................................ TB

brazing por arco con electrodo de grafito ...... TCAB

OTROS

PROCESOS

DE

SOLDADURA

spraying por arco ................ .ASP

spraying por llama ............... FLSP

spraying por plasma ............ PSP

corte con fundente ............... FOC

corte con polvo metlico ...... POC

corte por oxigas ................... OFC

-corte oxiacetilnico ............ OFC-A

-corte oxdrico ................... . OFC-H

-oxicorte con gas natural .... OFC-N

-oxicorte con gas propano .. OFC-P

soldadura por arco con alambre y proteccin gaseosa ... GMAW

-arco pulsante .............................................. GMAW-P

-arco en corto circuito ................................. GMAW-S

soldadura por arco con electrodo de tungsteno

y proteccin gaseosa........................................................ GTAW

-arco pulsante .............................................. GTAW-S

soldadura por plasma ....................................................... PAW

soldadura por arco con electrodo revestido ...................... SMAW

soldadura de esprrago ..................................................... SW

soldadura por arco sumergido ........................................... SAW

-series .......................................................... SAW-S

corte por arc air .............................................. CAC-C

corte por arco con electrodo de carbono ........ CAC

corte por arco con arco alambre

y proteccin gaseosa ..................................... GMAC

corte por arco con electrodo de tungsteno y

proteccin gaseosa ......................................... GTAC

corte por plasma .............................................. PAC

corte por arco con electrodo revestido ............ SMAC

corte por haz de electrones ................. EBC

corte por lser ...................................... LBC

-aire ................................ LBC-A

-evaporativo ................... LBC-EV

-gas inerte ...................... LBC-IG

-oxgeno .......................... LBC-O

Figura 1.1 Esquema principal de procesos de Soldadura y Afines

3-2

Tecnologa de Inspeccin de Soldadura

Mdulo 3 Procesos de Unin y Corte de Metales

Sobre estas bases, se describirn los siguientes

procesos:

soldadura es, una coalescencia localizada de

metales o no metales producida tanto por

calentamiento de los metales a la temperatura de

soldadura, con o sin la aplicacin de presin, o

por la aplicacin de presin solamente y con o sin

el uso de material de aporte. Coalescencia

significa unidos uno a otro entre si. Por esa

razn la soldadura se refiere a las operaciones

usadas para llevar a cabo esta operacin de unin.

Esta

seccin

presentar

importantes

caractersticas de algunos de los procesos de

soldadura ms comunes, todos los cuales emplean

el uso del calor sin presin.

A medida que cada uno de esos proceso es

presentado, es importante notar que todos tienen

ciertas caractersticas en comn. Esto es que hay

ciertos elementos los cuales deben ser provistos

por el proceso de soldadura en orden a que estos

sean

capaces

de

producir

soldaduras

satisfactorias. Estas caractersticas incluyen una

fuente de energa para proveer calentamiento, los

medios de proteccin del metal fundido de la

atmsfera, y el metal de aporte (opcional con

algunos procesos y configuraciones de junta).

Los procesos difieren de uno a otro porque

disponen estas mismas caractersticas o elementos

en varias formas. Entonces, cuando se introduce

un proceso, explicamos como se satisfacen dichos

requerimientos.

Procesos de Soldadura

Soldadura por Arco con electrodo

revestido

Soldadura por Arco con Alambre y

Proteccin Gaseosa

Soldadura por Arco con Alambre

Tubular

Soldadura por Arco con Electrodo de

Tungsteno y Proteccin Gaseosa

Soldadura por Arco Sumergido

Soldadura por Plasma

Soldadura por Electroescoria

Soldadura por Oxiacetileno

Soldadura de Esprrago

Soldadura por Haz de Electrones

Soldadura por Lser

Procesos de Brazing

Brazing por Soplete

Brazing en Horno

Brazing por Induccin

Brazing por Resistencia

Brazing por Inmersin

Brazing por Infrarrojo

Soldadura por Arco con Electrodo Revestido

(SMAW)

El primer proceso a ser discutido es la

soldadura con electrodo revestido. A pesar de que

este es el nombre correcto para el proceso,

comnmente omos referirse a l como stick

welding. Este proceso opera mediante el

calentamiento del metal con un arco elctrico

entre un electrodo de metal recubierto, y los

metales a ser unidos. La Figura 3.2 muestra los

distintos elementos del proceso de soldadura por

arco con electrodo revestido.

Esta ilustracin muestra que el arco es

creado entre el electrodo y la pieza de trabajo

debido al flujo de electricidad. Este arco provee

calor, o energa, para fundir el metal base, metal

de aporte y recubrimiento del electrodo. A

medida que el arco de soldadura avanza hacia la

derecha, deja detrs metal de soldadura

solidificado cubierto por una capa de fundente

Procesos de Corte

Corte por Oxigas

Corte por Arc Air (con electrodo de

Carbono

Corte por Plasma

Corte Mecnico

PROCESO DE SOLDADURA

Previo a nuestra discusin de los

distintos procesos de soldadura, es apropiado

definir que se quiere significar con el trmino

soldadura. De acuerdo con AWS, una

3-3

Tecnologa de Inspeccin de Soldadura

Mdulo 3 Procesos de Unin y Corte de Metales

convertido, conocido como escoria. Esta escoria

tiende a flotar fuera del metal debido a que

solidifica despus que el metal fundido haya

solidificado, entonces hay menos posibilidad que

sea atrapada dentro de la zona de soldadura

resultando una inclusin de escoria.

Otra caracterstica que es de notar en la Figura

3.2 es la presencia de gas de proteccin, el que es

producido cuando el recubrimiento del electrodo

es calentado y se descompone. Estos gases

ayudan al fundente en la proteccin del metal

fundido en la regin del arco.

El elemento principal en el proceso de

soldadura por arco con electrodo revestido es el

electrodo en si mismo. Est hecho de un ncleo

de metal slido, alambre, cubierto con una capa

de fundente granular que se mantiene en el lugar

por algn tipo de agente aglutinante. Todos los

electrodos de acero al carbono y baja aleacin

usan esencialmente el mismo tipo de alambre de

ncleo de acero, de bajo carbono, acero

efervescente. Cualquier aleacin es provista por

el recubrimiento, debido a que es ms econmico

agregar aleantes de esta manera.

El recubrimiento del electrodo es la

caracterstica que clasifica a los distintos tipos de

electrodos. Realmente sirven para cinco

funciones diversas.

1. Proteccin:

2.

3.

4.

5.

el

recubrimiento

de

descompone para formar una proteccin

gaseosa para el metal fundido.

Desoxidacin: el recubrimiento provee

una accin de flujo para remover el

oxgeno y otros gases atmosfricos.

Aleante:

el

recubrimiento

provee

elementos aleantes adicionales para el

depsito de soldadura.

Ionizacin: el recubrimiento mejora las

caractersticas

elctricas

para

incrementar la estabilidad del arco.

Aislacin: la escoria solidificada provee

una cobertura de aislacin para disminuir

la velocidad de enfriamiento del metal (el

efecto menos importante).

Figura 3.2 Soldadura por Arco con Electrodo Revestido

Debido a que el electrodo es una

caracterstica tan importante del proceso de

soldadura por arco con electrodo revestido, es

necesario entender cmo se clasifican e

identifican los distintos tipos. La American

Welding Society ha desarrollado un sistema para

la identificacin de los electrodos de soldadura

por arco con electrodo revestido. La Figura 3.3

ilustra las distintas partes de este sistema.

Las Especificaciones de la American

Welding Society A5.1 y A5.5 describen los

requerimientos para los electrodos de acero al

carbono y de baja aleacin respectivamente.

Describen las distintas clasificaciones y

caractersticas de esos electrodos

POSICION

3-4

Tecnologa de Inspeccin de Soldadura

Mdulo 3 Procesos de Unin y Corte de Metales

Figura 3.4 enumera el significado del ltimo

dgito del sistema de identificacin de electrodos

SMAW.

Es importante notar que aquellos

electrodos que terminan en 5, 6 u 8 se

clasifican como del tipo de bajo hidrgeno.

Para mantener este bajo contenido de hidrgeno

(humedad), deben ser almacenados en su envase

original de fabricacin o en un horno de

almacenamiento aceptable. Este horno debe ser

de calentamiento elctrico y debe tener una

capacidad de control de temperatura en un rango

de 150 a 350 F. Debido a que este dispositivo

ayuda a mantener el bajo contenido de humedad

(menor al 0,2%), debe ser ventilado en forma

adecuada. Cualquier tipo de electrodo de bajo

hidrgeno que no ser usado inmediatamente

deber ser colocado en el horno de

mantenimiento, tan pronto como su contenedor

hermtico sea abierto. La mayor parte de los

cdigos requieren que los electrodos de bajo

hidrgeno sean mantenidos a una temperatura

mnima del horno de 120 C (250 F) luego de ser

quitados del contenedor sellado correspondiente.

De todas formas, es importante notar

que los electrodos distintos a los arriba

mencionados pueden daarse si son colocados en

el horno. Algunos tipos de electrodos son

diseados para tener algn nivel de humedad. Si

esta humedad es eliminada, las caractersticas de

operacin del electrodo sern significativamente

deterioradas.

EXXXX

RESISTENCIA

A LA TRACCION

REVESTIMIENTO

CARACTERISTICAS DE OPERACION

Figura 3.3 - Sistema de Identificacin de

Electrodo SMAW

Se establece que para electrodo la

identificacin consiste de una E, seguida por

cuatro o cinco dgitos. Los primeros dos o tres

nmeros se refieren a la mnima resistencia a la

traccin del metal de soldadura depositado. Esos

nmeros expresan la resistencia mnima a la

traccin en miles de libras por pulgada cuadrada.

Por ejemplo, 70 significa que la resistencia del

metal soldadura depositado es al menos 70000

psi.

Los nmeros siguientes se refieren a las

posiciones en las cuales el electrodo puede ser

usado. Una 1 indica un electrodo que es apto

para ser usado en cualquier posicin. Un 2

indica que el metal fundido es tan fluido que el

electrodo slo puede ser usado en las posiciones

plana o filete horizontal. Un 4 significa que el

electrodo es apto para soldar en progresin

descendente. El nmero 3 no est asignado.

El ltimo nmero describe otras

caractersticas que son determinadas por la

composicin del revestimiento presente en el

electrodo. Este recubrimiento determinar las

caractersticas de operacin y corriente elctrica

recomendada: AC(corriente alterna), DCEP

(corriente continua, electrodo positivo), DCEN

(corriente continua, electrodo negativo). La

Clasificacin

Hierro

F3 EXX10

F3 EXXX1

F2 EXXX2

F2 EXXX3

F2 EXXX4

F4 EXXX5

F4 EXXX6

F4 EXXX8

F1 EXX20

F1 EXX24

F1 EXX27

F1 EXX28

Corriente

DCEP

AC y DCEP

AC y DCEN

AC y DC

AC y DC

DCEP

AC o DCEP

AC o DCEP

AC o DC

AC o DC

AC o DC

AC o DCEP

Arco

Penetracin

Revestimiento y Escoria

Polvo

Enrgico

Enrgico

Medio

Suave

Suave

Medio

Medio

Medio

Medio

Suave

Medio

Medio

Profunda

Profunda

Media

Baja

Baja

Media

Media

Media

Media

Baja

Media

Media

Celulosa - sodio

Celulosa - potasio

Rutlico - sodio

Rutlico - potasio

Rutlico - polvo de hierro

Bajo hidrgeno - sodio

Bajo hidrgeno - potasio

Bajo hidrgeno - polvo de hierro

Oxido de hierro - sodio

Rutlico - polvo de hierro

Oxido de hierro - polvo de hierro

Bajo hidrgeno - polvo de hierro

0 10 %

0%

0 10 %

0 10 %

25 40 %

0 10 %

0%

25 45 %

0%

50 %

50 %

50 %

Nota : El porcentaje de polvo de hierro est basado en el peso del revestimiento.

Figura 3.4 - Significado del Ultimo Dgito de la Identificacin de SMAW

3-5

de

Tecnologa de Inspeccin de Soldadura

Mdulo 3 Procesos de Unin y Corte de Metales

Los electrodos SMAW usados para unir

aceros de baja aleacin deben tener un sufijo

alfanumrico, el que se agrega a la designacin

estndar despus de un guin. La Figura 3.5

muestra el significado de esas designaciones.

punto de vista del control de proceso, porque el

voltaje del arco est directamente relacionado con

la longitud del arco (distancia del electrodo a la

pieza de trabajo). Esto es, en la medida que el

soldador mueve el electrodo acercndolo o

alejndolo de la pieza de trabajo, el voltaje del

arco est realmente disminuyendo o aumentando,

respectivamente.

Este cambio de voltaje se corresponde

con cambios en la corriente del arco, o la

cantidad de calor que se crea por el arco de

soldadura. Entonces, cuando el soldador aleja el

electrodo de la pieza de trabajo, se incrementa la

longitud del arco que reduce la corriente, y en

consecuencia, reduce el calor introducido a la

soldadura. Un arco de soldadura ms corto resulta

en una mayor corriente del arco, y entonces se

incrementa el calentamiento. Por esto, a pesar que

hay un control en la corriente de la mquina de

soldar, el soldador tiene cierta capacidad de

alterar la corriente del arco, manipulando el

electrodo para obtener longitudes de arco

mayores o menores.

La Figura 3.7 tambin ilustra como dos

curvas V-A diferentes pueden producir distintas

respuestas de corriente. Porque la curva ms baja

tiene menor inclinacin que la superior, se

obtiene un cambio mayor de la corriente del arco

para una longitud de arco dada (voltaje). Las

fuentes de potencia modernas tienen controles

que varan el voltaje del circuito abierto (OCV) y

la inclinacin para producir una corriente de

soldadura que tenga un buen control del operador

y una magnitud apropiada.

Subfijo Principal(es) Elemento(s) de Aleacin

A1

B1

B2

B3

B4

C1

C2

C3

D1

D2

G*

0.5% Molibdeno

0.5% Molibdeno 0.5% Cromo

0.5% Molibdeno 1.25% Cromo

1.0% Molibdeno 2.25% Cromo

0.5% Molibdeno 2.0% Cromo

2.5% Nquel

3.5% Nquel

1.0% Nquel

0.3% Molibdeno 1.5% Manganeso

0.3% Molibdeno 1.75% Manganeso

0.2% Molibdeno, 0.3% Cromo, 0.5%

Nquel; 1.0% Manganeso; 0.1%

Vanadio

*Necesita tener mnimo contenido de un solo

elemento.

Figura 3.5 Subfijos de Aceros Aleados

para Electrodos SMAW

El equipo para soldadura por arco con

electrodo revestido es relativamente simple, como

se puede ver en la Figura 3.6. Un borne de la

fuente de potencia es conectado a la pieza a ser

soldada y el borne opuesto va a la pinza porta de

electrodo en la cual el soldador ubica el electrodo

a ser consumido. El electrodo y el metal base son

fundidos por el calor producido por el arco

elctrico de soldadura creado entre la punta del

electrodo y la pieza de trabajo cuando son

llevados cerca uno del otro.

La fuente de potencia para la soldadura

por arco con electrodo revestido es tomada como

una fuente de suministro de corriente constante,

que tiene una caracterstica descendente. Esta

terminologa puede ser ms fcilmente

comprendida observando la curva caracterstica

voltaje-amperaje (V-A) de este tipo de fuente de

potencia.

Como se puede ver en las curvas tpicas

voltaje-amperaje de la Figura 3.7, un

decrecimiento en el voltaje del arco dar como

resultado un incremento correspondiente en la

corriente del arco. Esto es significativo desde el

Figura 3.6 Equipo de Soldadura por

Arco con Electrodo Revestido

3-6

Tecnologa de Inspeccin de Soldadura

Mdulo 3 Procesos de Unin y Corte de Metales

hoy en da, la calidad de la soldadura puede ser

consistentemente alta.

Una de las limitaciones de la soldadura

por arco con electrodo revestido es la velocidad.

La velocidad es afectada negativamente por el

hecho que el soldador debe detener

peridicamente la soldadura y reemplazar el

electrodo consumido con uno nuevo, debido a

que tienen una longitud tpica de no ms que 355

a 460 mm(14 a 18 in.) SMAW fue reemplazado

por otros procesos semiautomticos, mecnicos o

automticos

en

muchas

aplicaciones,

simplemente porque ofrecen una mayor

productividad cuando son comparados con la

soldadura por arco con electrodo revestido

manual.

Otra desventaja, que tambin afecta a la

productividad, es el hecho que luego de la

soldadura, hay una capa de escoria solidificada

que debe ser removida. Otra limitacin, cuando

se usan electrodos de bajo hidrgeno, es que

requieren almacenamiento en un horno de

mantenimiento apropiado, que ayudar a

mantener el bajo nivel de humedad de estos.

Ahora que los principios bsicos fueron

presentados, es momento de discutir algunas de

las discontinuidades que resultan durante el

proceso de soldadura por arco con electrodo

revestido. Mientras que stas no son las nicas

discontinuidades que podemos esperar, pueden

resultar debido a una mala aplicacin de este

proceso en particular.

Uno de esos problemas es la presencia de

porosidad en la soldadura terminada. Cuando se

encuentra porosidad, es normalmente el resultado

de la presencia de humedad o contaminacin en

la regin de soldadura. Puede estar presente en el

recubrimiento del electrodo, o en la superficie del

material, o proveniente de la atmsfera que rodea

la operacin de soldadura. La porosidad puede

ocurrir tambin cuando el soldador usa una

longitud de arco demasiado grande.

Este problema de arco largo es

especialmente probable cuando se usan

electrodos de bajo hidrgeno. Por esto, se prefiere

el uso de una menor longitud de arco que no solo

aumenta la cantidad de calor producido, sino

tambin ayuda a la eliminacin de la porosidad

en el metal de soldadura.

La porosidad puede resultar por la

presencia de un fenmeno conocido como soplo

Figura 3.7 Curva de Voltaje Amperaje

para una Fuente de Corriente Constante

La soldadura por arco con electrodo

revestido es usada en la mayora de las empresas

para numerosas aplicaciones. Es usada para la

mayora de los materiales a excepcin de algunas

aleaciones ms exticas.

A pesar que es un mtodo relativamente

antiguo y procesos ms nuevos lo han

reemplazado en algunas aplicaciones, la

soldadura por arco con electrodo revestido se

mantiene como un proceso popular que

continuar siendo muy usado por la industria de

la soldadura.

Hay varias razones por las que este

proceso contina siendo tan popular. Primero, el

equipamiento es relativamente simple y

econmico. Esto ayuda a hacer el proceso muy

porttil. En efecto, hay numerosos que tienen

potencia de motores de combustin interna

(diesel o naftero), los que no dependen de una

fuente elctrica externa, por esto, la soldadura por

arco con electrodo revestido puede ser llevada a

cabo en ubicaciones remotas. Tambin, algunas

de las fuentes de potencia ms nuevas en estado

slido, son tan pequeas y de bajo peso que

pueden ser llevadas por el soldador hasta el

trabajo. Y debido a la numerosa disponibilidad de

tipos de electrodos, el proceso es considerado

muy verstil. Finalmente, con los equipos y

electrodos mejorados que se pueden conseguir

3-7

Tecnologa de Inspeccin de Soldadura

Mdulo 3 Procesos de Unin y Corte de Metales

1)

2)

3)

4)

Cambiar de DC a AC

Mantener un arco tan corto como sea posible.

Reducir la corriente de soldadura.

El ngulo del electrodo en direccin opuesta

al soplo de arco.

5) Usar soldadura de punteo importante en cada

extremo de la junta, con soldaduras de punteo

intermitentes a lo largo de la junta.

6) Soldar a travs de la soldadura de punteo o

de la soldadura terminada

7) Usar tcnica de paso peregrino.

8) Soldar apartado de tierra para reducir el soplo

hacia atrs; soldar sobre tierra para reducir el

soplo hacia adelante.

9) Conectar a tierra la pieza de trabajo en ambos

extremos de la junta a ser soldada.

10)Enrollar el cable de tierra alrededor de la

pieza de trabajo y pasar la corriente a tierra

en la direccin tal que la disposicin del

campo magntico tender a neutralizar el

campo magntico que causa el soplo de arco.

11)Extender el final de la junta fijndole placas

en la salida de la soldadura.

de arco. A pesar de que este fenmeno ocurre en

cualquier proceso de soldadura por arco, ser

discutido aqu debido a que es un problema

comn que molesta a los soldadores manuales.

Para entender el soplo de arco, se debe

entender que hay un campo magntico que se

desarrolla siempre que pasa una corriente

elctrica por el conductor. Este campo magntico

es perpendicular a la direccin de la corriente

elctrica, y puede visualizarse como una serie de

crculos concntricos que rodean al conductor,

como se muestra en la Figura 3.8.

Este campo magntico es ms fuerte

cuando es enteramente contenido dentro de un

material magntico. En consecuencia, cuando se

suelda un material magntico, como el acero, el

campo puede ser distorsionado cuando el arco se

aproxime al extremo de una chapa, el final de una

soldadura o algn cambio brusco en el contorno

(perfil) de la parte que est siendo soldada. Esto

se muestra en la Figura 3.9.

Sumado a la porosidad el soplo de arco,

puede causar tambin salpicaduras, socavacin,

perfil de soldadura inapropiado, y penetracin

disminuida.

Con SMAW pueden ocurrir inclusiones

de escoria simplemente porque este se basa en un

sistema de fundentes para la proteccin de la

soldadura. Con cualquier proceso que incorpora

fundentes, es relevante la posibilidad que quede

atrapada escoria dentro del depsito de soldadura.

El soldador puede reducir sta tendencia usando

tcnicas que permiten a la escoria fundida fluir

libremente a la superficie del metal. Una

profunda limpieza de la escoria de cada pasada

previo a las pasadas adicionales tambin reducir

la frecuencia de los casos de inclusiones de

escoria en soldaduras de pasadas mltiples.

Debido a que la soldadura por arco con

electrodo revestido es realizada principalmente en

forma manual, pueden producirse numerosas

discontinuidades

por

una

manipulacin

inapropiada del electrodo. Algunas de estas son,

fusin incompleta, socavacin, solapado, tamao

de soldadura incorrecto, y perfil de soldadura

inapropiado.

Figura 3.8 Campo Magntico Alrededor

de un Conductor

Figura 3.9 Campos Magnticos

Distorsionados en los Extremos de la

Soldadura

Soldadura por arco con alambre

proteccin gaseosa (GMAW)

Para reducir los efectos del soplo de arco,

se pueden probar algunas alternativas. Estas

incluyen:

3-8

Tecnologa de Inspeccin de Soldadura

Mdulo 3 Procesos de Unin y Corte de Metales

El siguiente proceso a se discutido es la

soldadura por arco con alambre y proteccin

gaseosa, GMAW. Mientras que soldadura por

arco con alambre y proteccin gaseosa es la

designacin del AWS para el proceso,

comnmente escuchamos referirse a l como

soldadura MIG. Es ms comnmente usado

como un proceso semiautomtico; sin embargo,

es usado tambin en aplicaciones mecanizadas y

aplicaciones automticas. En consecuencia, es

muy adecuable a aplicaciones de soldaduras

robotizadas. La soldadura por arco con alambre y

proteccin gaseosa se caracteriza por un

electrodo slido de alambre el que es alimentado

en forma continua a travs de la pistola de

soldadura. Se crea un arco entre este alambre y la

pieza de trabajo para calentar y fundir el metal

base y los metales de aporte. Una vez fundido, el

alambre se deposita en la junta soldada. La Figura

3.10 ilustra los elementos esenciales del proceso.

Figura 3.10 - Soldadura por arco con alambre y proteccin gaseosa

guin, y finalmente otro nmero, como se

Una caracterstica importante para

muestra en la Figura 3.11.

GMAW es que toda la proteccin para la

ER designa al alambre que es a la vez

soldadura es provista por una atmsfera de gas

electrodo y varilla, esto significa que puede

protector que tambin es suministrado a travs de

conducir electricidad (electrodo), o ser

la pistola de soldadura desde alguna fuente

simplemente aplicado como metal de aporte

externa. Los gases usados incluyen los del tipo

(varilla) cuando es usado con otro proceso de

inerte y los reactivos. Para algunas aplicaciones

soldadura. Los prximos dos o tres nmeros

se usan gases inertes tales como el argn y el

expresan la mnima resistencia a la traccin del

helio. Puede usarse uno slo, en combinacin con

depsito de metal de soldadura en miles de libras

el otro, o mezclado con otros gases reactivos

por pulgadas al cuadrado. Entonces, como los

como el oxgeno o el dixido de carbono.

tipos SMAW, 70 significa un metal cuya

Muchas aplicaciones de la soldadura por arco con

resistencia a la traccin es al menos 70.000 psi.

alambre y proteccin gaseosa usan slo

La letra S expresa que se trata de un alambre

proteccin de dixido de carbono, por su costo

slido. Finalmente el nmero luego del guin se

relativamente bajo con respecto a los gases

refiere a la composicin qumica particular del

inertes.

electrodo. Esto determinar tanto la caracterstica

Los electrodos usados en este proceso

de operacin como las propiedades esperables del

son alambres slidos que se proveen en bobinas o

depsito de soldadura. Los electrodos de

rollos de distintos tamaos. Como en el caso de

soldadura por arco con alambre y proteccin

soldadura por arco con electrodo revestido, hay

gaseosa tienen comnmente importante cantidad

un mtodo de identificacin de los electrodos de

de desoxidantes, tales como magnesio, silicio, y

soldadura por arco con alambre y proteccin

aluminio para ayudar a evitar la formacin de

gaseosa aprobado por la American Welding

porosidad.

Society. Se distinguen por las letras ER

seguidas por dos o tres nmeros, la letra S, un

RESISTENCIA

COMPOSICIN

3-9

Tecnologa de Inspeccin de Soldadura

Mdulo 3 Procesos de Unin y Corte de Metales

A LA TRACCION

QUIMICA

ERXXS-X

ELECTRODO DE ALAMBRE

ALAMBRE

SLIDO

Figura 3.11 - Sistema de Identificacin de

Electrodo GMAW

A pesar que el alambre no tiene un

fundente de recubrimiento, es importante

almacenar adecuadamente el material cuando este

no se usa. El factor ms crtico es que el alambre

debe conservarse limpio. Si se permite que

permanezca fuera a la intemperie, puede

contaminarse con herrumbre, aceite, humedad,

partculas de polvo, u otros materiales presentes

en el ambiente del taller de soldadura. Por esto,

cuando no se usa, el alambre debe conservarse en

su envase plstico original, y/o contenedor de

transporte. Incluso cuando un rollo de alambre

est ubicado en el alimentador, debe estar

cubierto con alguna proteccin cuando no se usa

por perodos prolongados.

Figura 3.12 Equipo de Soldadura por Arco

con Alambre y Proteccin Gaseosa

La soldadura por arco con alambre y

proteccin gaseosa normalmente se realiza con

corriente continua, electrodo positivo (DCEP).

Cuando este tipo de fuente de potencia se

combina con un alimentador de alambre, el

resultado es un proceso de soldadura que puede

ser tanto semiautomtico, mecanizado, o

totalmente automatizado. La Figura 3.12 muestra

un equipo tpico de soldadura por arco con

alambre y proteccin gaseosa.

Como se puede ver, el equipo es un

poco ms complejo que uno usado para soldadura

por arco con electrodo revestido. Un equipo

tpico incluye una fuente de potencia, alimentador

de alambre, fuente de gas, y pistola de soldar

fijada al alimentador por un cable flexible a

travs del cual pasan el gas y el alambre. Para

poner a punto la soldadura, el soldador ajustar el

voltaje en la fuente de potencia y la velocidad del

alimentador de alambre. Cuando la velocidad de

alimentacin de alambre aumenta, tambin

aumenta la corriente de soldadura. La velocidad

de fusin del electrodo es proporcional a la

corriente del arco, entonces la velocidad de

alimentacin del alambre en realidad controla

tambin sta caracterstica.

La fuente de potencia usada para

soldadura por arco con alambre y proteccin

gaseosa es muy distinta del tipo empleado por la

soldadura por arco con electrodo revestido. En

lugar de una fuente de corriente constante, la

soldadura por arco con alambre y proteccin

gaseosa usa una fuente del tipo de las conocidas

como de voltaje constante, o potencial constante.

Esto es, la soldadura se lleva a cabo usando un

valor preseteado de voltaje sobre un rango de

corrientes de soldadura.

3-10

Tecnologa de Inspeccin de Soldadura

Mdulo 3 Procesos de Unin y Corte de Metales

Figura 3.13 Curva V A Tpica de Potencial Constante

Se mencion que la fuente de potencia

es del tipo de potencial constante, de todas

formas observando la curva V-A tpica, Figura

3.13, muestra que la lnea no es plana sino que

tiene una suave pendiente.

Esta caracterstica permite que el

proceso funcione como un proceso del tipo

semiautomtico, esto significa que el soldador no

tiene que controlar la alimentacin del metal de

aporte como en el caso de soldadura por arco con

electrodo revestido manual. Otra manera de

describir el sistema el llamarlo sistema con Auto

regulacin de Potencial Constante.

Observando la Figura 3.13, puede verse

que la disminucin del voltaje del arco (la pistola

alejada de la pieza de trabajo) hace disminuir la

corriente y en consecuencia la velocidad de

fusin del electrodo. El alambre contina siendo

alimentado a su velocidad preestablecida para dar

nuevamente el valor original de voltaje del arco.

Esto reduce el efecto de la manipulacin del

operador en las caractersticas de soldadura, para

hacer al proceso menos sensible al operador y

entonces ms fcil de ser aprendido.

Cuando se cambian los ajustes de la

mquina, el resultado es que las caractersticas de

operacin se alterarn drsticamente. Es de

relevante importancia la manera en que el metal

fundido es transferido desde extremo del

electrodo, a travs de la regin del arco, al metal

base. Con soldadura por arco con alambre y

proteccin gaseosa hay cuatro modos bsicos de

transferencia de metal. Estos son, spray, globular,

arco pulsante, y en corto circuito.

La Figura 3.14 muestra tres de los

cuatro mtodos. Sus caractersticas son tan

diferentes que es casi como si se tratara de cuatro

procesos de soldadura distintos. Cada tipo

especfico tiene ventajas y limitaciones definidas

que los hacen mejores para algunas aplicaciones

y peores para otras. El tipo de transferencia del

metal depende de distintos factores, incluyendo el

gas de proteccin, corriente y niveles de voltaje y

caractersticas del suministro de potencia.

Una de las formas bsicas en las cuales

dichos procesos se diferencian es que suministran

distintas cantidades de calor a la pieza de trabajo.

La transferencia de spray es considerada como la

de mayor temperatura, seguida por globular, arco

pulsante y finalmente corto circuito. Por esto, la

transferencia por spray es la mejor para secciones

de gran espesor y juntas con soldaduras de

penetracin total, en cuanto puedan ser

posicionados en posicin plana.

La transferencia globular provee tanto

calentamiento como buena deposicin del

material, pero sus caractersticas de operacin

tienden a ser menos estables, incrementado las

salpicaduras. La soldadura por arco con alambre

y proteccin gaseosa pulsante requiere una fuente

de potencia capaz de producir una salida de

corriente continua pulsante que permite al

soldador programar la combinacin exacta de

corriente alta y baja para lograr un buen control

del calor entregado y flexibilidad del proceso. El

soldador puede setear tanto la cantidad como la

duracin del pulso de corriente alta. Entonces,

durante la operacin la corriente vara entre el

pulso de alta corriente y el pulso de baja

3-11

Tecnologa de Inspeccin de Soldadura

Mdulo 3 Procesos de Unin y Corte de Metales

corriente, ambos pueden ser seteados con los

controles de la mquina.

La transferencia en corto circuito da una

menor cantidad de calor sobre el metal base,

hacindolo una opcin excelente para la

soldadura de hojas de metal y juntas que tienen

separaciones excesivas debido a un mal ajuste.

El mtodo de transferencia en contocircuito tiene

como caracterstica ser ms fro debido a que el

electrodo en realidad est en contacto con el

metal base, creando un corto circuito por una

porcin del ciclo de soldadura. Entonces el arco

opera y se extingue en forma intermitente. Los

cortos perodos durante el cual el arco se

extingue, permite cierto enfriamiento que

redunda en una reduccin de la tendencia a

quemarse de los materiales de poco espesor. Se

debe tener cuidado cuando se usa la transferencia

en corto circuito para soldar secciones de mayor

espesor, debido a que se puede presentar fusin

incompleta a causa de un calentamiento

insuficiente del metal base.

Como se mencion, el gas de

proteccin tiene un efecto significativo en el tipo

de transferencia del metal. La transferencia tipo

spray puede lograrse slo donde hay una

presencia de un 80% de argn en la mezcla de

gases. CO2 es probablemente uno de los gases

ms populares para GMAW de acero al carbono,

principalmente debido a su bajo costo y a sus

excelentes caractersticas de penetracin. Una

desventaja, sin embargo, es que habr ms

salpicadura que puede requerir ser quitada,

reduciendo la productividad del soldador.

La versatilidad que ofrece este proceso

hizo que sea usado en muchas aplicaciones

industriales.

GMAW

puede

ser

usada

efectivamente para unir o cubrir muchos tipos de

metales ferrosos o no ferrosos. El uso de gas de

proteccin, en vez de un fundente, el cual puede

ser ms contaminado, puede reducir la

posibilidad de introducir hidrgeno dentro de la

zona de soldadura, entonces GMAW puede ser

usado satisfactoriamente en situaciones donde la

presencia de hidrgeno puede causar problemas.

Debido a la ausencia de la capa de

escoria que debera ser quitada despus de soldar,

La GMAW est bien situada para soldadura

automtica y robotizada. Esta es una de las

mayores ventajas del proceso. Debido a que

apenas es necesaria o no es necesaria en absoluto

la limpieza luego de la soldadura, la

productividad global del proceso se ve altamente

incrementada. Esta eficiencia es incrementada en

mayor medida por el hecho que el rollo de

alambre continuo no requiere recambio tan

frecuente como los electrodos individuales de

SMAW. Todo esto incrementa la cantidad de

tiempo en que se puede realizar realmente la

soldadura.

Figura 3.14 Modos de Transferencia del Metal; (a) Spray, (b) Globular, y (c) Corto

Circuito. (No se muestra arco pulsante)

La principal ventaja de la GMAW son

los locales con problemas de ventilacin pueden

las lbs/hr (kg/hr) de metal depositado que reduce

verse aliviados cambiando a soldadura por arco

el costo de mano de obra. Otro beneficio de la

con alambre y proteccin gaseosa donde se usaba

soldadura por arco con alambre y proteccin

soldadura por arco con electrodo revestido o

gaseosa es que se trata de un proceso

soldadura por arco con alambre tubular, porque

relativamente limpio, principalmente debido a

se genera menor cantidad de humos. Con la

que no hay fundente presente en el proceso. En

existencia de numerosos tipos de electrodos y

3-12

Tecnologa de Inspeccin de Soldadura

Mdulo 3 Procesos de Unin y Corte de Metales

equipos que se han transformado ms porttiles,

se contina mejorando la versatibilidad de la

soldadura por arco con alambre y proteccin

gaseosa. Un beneficio adicional se relaciona con

la visibilidad del proceso. Debido a que no hay

presencia de escoria, el soldador puede ver ms

fcilmente la accin del arco y de la pileta lquida

para mejorar el control.

Mientras que el uso de gas de

proteccin en lugar de fundente trae algunos

beneficios, puede ser tambin pensado como una

limitacin, debido a que sta es la principal forma

en que el metal fundido es protegido y limpiado

durante la soldadura. Si el metal base est

excesivamente contaminado, el gas de proteccin

slo puede no ser suficiente para prevenir la

aparicin de porosidad. GMAW es tambin muy

sensible a rfagas o vientos, que tienden a desviar

el gas de proteccin fuera y dejar al metal sin

proteccin. Por esta razn, soldadura por arco con

alambre y proteccin gaseosa no es recomendable

para soldadura de campo.

Es importante notar que el simple

incremento de la velocidad del flujo de gas de

proteccin ms all de los lmites recomendados

no necesariamente garantiza que se proveer una

proteccin adecuada. En efecto, las altas

velocidades de flujo causan turbulencia y pueden

tender a incrementar la posibilidad de porosidad

porque estas velocidades de flujo incrementadas

pueden en realidad llevar gases atmosfricos

dentro de la zona de soldadura.

Otra desventaja es que el equipo

requerido es ms complejo que los usados para

soldadura por arco con electrodo revestido. Esto

incrementa la posibilidad de problemas

mecnicos que causen problemas de calidad.

Cuestiones como guas de pistolas y conectores

de tubos desgastadas pueden alterar las

caractersticas elctricas al punto de producir

soldaduras defectuosas.

Los principales problemas inherentes ya

fueron discutidos. Estos son, porosidad debido a

la contaminacin o prdida de proteccin, fusin

incompleta debido al uso de transferencia en

corto circuito en secciones de gran espesor, e

inestabilidad del arco debido a guas y extremos

de conectores desgastados. A pesar de que tales

problemas pueden ser muy perjudiciales para la

calidad de la soldadura, pueden aliviarse si se

toman ciertas precauciones.

Para reducir la posibilidad de

porosidad, las partes deben ser limpiadas previo a

la soldadura, y la zona de soldadura debe

protejerse de un viento excesivo encerrndola o

usando rompevientos. Si la porosidad persiste,

debe controlarse el suministro de gas para

asegurar que no hay una excesiva presencia de

humedad.

El verdadero problema de GMAW es la

fusin incompleta, especialmente cuando se usa

transferencia en corto circuito. Esto se debe en

parte al hecho de que es un proceso de arco

abierto, dado que no utiliza fundente. Sin esta

capa de proteccin del arco, el incremento de la

intensidad del calor puede llevar al soldador a

creer que hay una tremenda cantidad de calor en

el metal base. Esta sensacin puede ser errnea, y

el soldador debe estar al tanto de esta condicin y

asegurar que el arco est siendo dirigido para

garantizar la fusin del metal base.

Figura 3.15 Denominaciones de la

Pistola de Soldadura por Arco con

Alambre y Proteccin Gaseosa

Finalmente, el equipo debe estar bien

mantenido para aliviar los problemas asociados

con la alimentacin del alambre. Cada vez que se

reemplaza un rollo de alambre la gua debe ser

limpiada sopletendola con aire comprimido para

quitar las partculas que pueden causar

obstrucciones. Si persiste el problema, la gua

debe reemplazarse. El tubo de contacto adems,

debe reemplazarse peridicamente. Cuando se

desgasta, cambia el punto de contacto elctrico de

manera que se incrementa la extensin el

electrodo sin que lo sepa el soldador. La

extensin del electrodo se toma tambin desde el

3-13

Tecnologa de Inspeccin de Soldadura

Mdulo 3 Procesos de Unin y Corte de Metales

tubo de contacto hasta el extremo del electrodo,

como se ilustra en la Figura 3.15.

puede ser usado en cualquier posicin. Siguiendo

a estos nmeros est la letra T, que se refiere a

un electrodo tubular. A esto sigue un guin y

luego otro nmero que denota el grupo particular

basado en la composicin qumica del metal de

soldadura, tipo de corriente, polaridad de la

operacin, adems si requiere proteccin gaseosa,

y otras informaciones para la categora.

Soldadura por arco con Alambre Tubular

(FCAW)

El siguiente proceso a describir es la

soldadura por arco con alambre tubular. Este es

muy similar a la soldadura por arco con alambre

y proteccin gaseosa excepto que el electrodo es

tubular y contiene un fundente granular en vez de

un alambre slido como en soldadura por arco

con alambre y proteccin gaseosa. La diferencia

puede notarse en la Figura 3.16 que muestra un

conjunto soldado mediante un proceso FCAW

auto protegido y una vista en detalle de la regin

del arco durante la soldadura.

Se muestra al electrodo tubular que es

alimentado a travs del tubo de contacto de la

pistola de soldadura, para producir un arco entre

el electrodo y la pieza de trabajo. En tanto la

soldadura progresa, se deposita un cordn de

metal de soldadura. Cubriendo ste metal de

soldadura solidificado se encuentra una capa de

escoria, como el caso de la soldadura por arco

con electrodo revestido.

Con soldadura por arco con alambre

tubular, puede haber o no proteccin gaseosa,

dependiendo en que tipo de electrodo se use.

Algunos electrodos son designados como

proveyendo toda la proteccin necesaria del

fundente interno, y se los conoce como auto

protegidos.

Otros

electrodos

requieren

proteccin adicional de un gas de proteccin

adicional. Con FCAW, como con otros procesos,

hay un sistema de identificacin para los distintos

tipos de electrodos de soldadura, ilustrado en la

Figura 3.17. Una revisin de los tipos de

electrodos muestra que las designaciones se

refieren a la polaridad, nmero de pasadas, y

posicin de soldadura.

Una identificacin comienza con una

E, la que expresa que es un electrodo. El primer

nmero se refiere a la mnima resistencia a la

traccin del metal de soldadura depositado en

diez mil libras por pulgadas cuadradas, de manera

que 7 significa que la resistencia a la traccin

del metal de soldadura es al menos 70000 psi. El

segundo dgito ser tanto 0 o 1. Un 0

significa que el electrodo es adecuado para el uso

slo en posicin plana o filete horizontal,

mientras que un 1 describe un electrodo que

Figura 3.16 Soldadura por Arco con

Alambre Tubular Autoprotegida

RESISTENCIA A LA

TREACCIN

TUBULAR

EXXT-X

ELECTRODO

POSICION

COMPOSICIN QUIMICA

CARACTERISTICAS DE

OPERACIOON

Figura 3.17 - Sistema de Identificacin de

Electrodo FCAW

3-14

Tecnologa de Inspeccin de Soldadura

Mdulo 3 Procesos de Unin y Corte de Metales

autoprotegidos, rollos de alimentacin de alambre

bobinado. Como GMAW, FCAW usa un

suministro de energa de voltaje constante y

corriente continua. Dependiendo del tipo de

electrodo, la operacin puede ser, DCEP (1, 2, 3,

4, 5, 6 y 8) o DCEN (7).

El proceso de soldadura por arco con

alambre tubular est ganando rpidamente

aceptacin como una alternativa de proceso de

soldadura

en

algunas

industrias.

Sus

relativamente buenos resultados en superficies

contaminadas, y sus velocidades de deposicin

incrementadas, ayudaron a la soldadura por arco

con alambre tubular a reemplazar a SMAW y a

GMAW en muchas aplicaciones. El proceso es

usado en muchas industrias donde los materiales

predominantes son ferrosos. Puede ser usado con

resultados satisfactorios tanto en aplicaciones de

taller como de campo. A pesar de que la mayor

parte de los electrodos producidos son ferrosos

(tanto para aceros al carbono como inoxidables),

se consiguen tambin algunos no ferrosos.

Algunos del tipo de los de acero inoxidables usan

realmente una vaina de acero al carbono que

rodea el fundente interno que contiene los

elementos aleantes granulares tales como cromo y

nquel.

Figura 3.18 - Pistolas FCAW para

Electrodos con Proteccin Gaseosa

(arriba) y Auto protegidos (abajo).

Con este sistema de identificacin,

puede determinarse si una clasificacin de

electrodo requiere o no gas de proteccin

auxiliar. Esto es importante para el inspector de

soldadura, debido a que la soldadura por arco con

alambre tubular puede realizarse o no un gas de

proteccin externo. La Figura 3.18 muestra los

dos tipos de picos.

Algunos electrodos estn formulados

para ser usados sin ningn gas de proteccin

adicional distinto al contenido dentro del

electrodo. Estos tienen los nmeros 3, 4, 6, 7, 8,

10 y 11. Mientras que los electrodos que tienen

los sufijos 1, 2 y 5, requieren alguna proteccin

externa para ayudar en la proteccin del metal

fundido. Ambos tipos ofrecen ventajas,

dependiendo de la aplicacin. Adicionalmente los

sufijos G y GS se refieren a pasadas mltiples y

pasada nica respectivamente.

Por ejemplo los autoprotegidos se

adecuan mejor para soldaduras de campo, donde

el viento puede tener como consecuencia una

prdida de la proteccin gaseosa. Los electrodos

del tipo de los de proteccin gaseosa, son usados

cuando la necesidad de propiedades mejoradas

del metal de soldadura justifican el costo

adicional.

Los gases usados normalmente para

soldadura por arco con alambre tubular son CO2,

o 75% Argn - 25 % CO2, pero se dispone de

otras combinaciones de gases.

El equipo utilizado para FCAW es

esencialmente idntico a aquel de GMAW, como

se muestra en la Figura 3.19. Algunas diferencias

pueden ser pistolas con capacidad para corrientes

mayores y fuentes de potencia mayores, la

ausencia del equipo de gas para electrodos

Figura 3.19 Equipo de Soldadura por

Arco

con

Alambre

Tubular

con

Proteccin Gaseosa

3-15

Tecnologa de Inspeccin de Soldadura

Mdulo 3 Procesos de Unin y Corte de Metales

Es importante notar que este proceso

tiene algunas limitaciones, las cuales el inspector

tiene que conocer. Primero, debido a que hay

presente un fundente, hay una capa de escoria

solidificada que se debe quitar previo a depositar

pasadas de soldadura adicionales o de que se

pueda realizar una inspeccin visual.

Debido a la presencia de este

fundente, durante la soldadura se genera una

cantidad significativa de humo. Una exposicin

prolongada en reas no ventiladas puede provocar

un efecto nocivo a la salud del soldador. Este

humo tambin reduce la visibilidad al punto

donde

puede

hacer

difcil

manipular

apropiadamente el arco en la junta. A pesar de

que se dispone de sistemas extractores de humo,

tienden a aumentar el tamao de la pistola, que

aumenta el peso y disminuye la visibilidad.

Tambin puede perturbar la proteccin si se est

usando un gas protector.

A pesar de que FCAW se

considera como un proceso que genera humo, no

es tan malo como es SMAW, en funcin de la

cantidad de humo generado por la cantidad de

metal de soldadura depositado. El equipo

requerido para FCAW es ms complejo que el

correspondiente a SMAW, entonces el costo

inicial y la posibilidad de problemas de

maquinaria pueden limitar su aceptabilidad para

algunas situaciones.

Como con cualquier proceso,

FCAW tiene algunos problemas inherentes. El

primero tiene que ver con el fundente. Debido a

que no est presente, existe la posibilidad que en

la soldadura final, quede atrapada escoria

Figura 3.19 (continuacin) Equipo de

Soldadura por Arco con Alambre Tubular

con Proteccin Gaseosa

FCAW gan una gran aceptacin

debido a la gran cantidad de ventajas que ofrece.

Probablemente la ventaja ms significativa es que

provee una alta productividad en trminos de la

cantidad de metal de soldadura que puede ser

depositado en un perodo de tiempo dado. Es de

las ms altas para un proceso manual. Esto se ve

favorecido por el hecho que el electrodo viene en

rollos continuos lo cual incrementa el tiempo de

arco, como con soldadura por arco con alambre

y proteccin gaseosa. El proceso se caracteriza

tambin por un arco agresivo, de penetracin

profunda, el cual tiende a reducir la posibilidad

de discontinuidades del tipo de los problemas de

fusin. Debido a que es usado normalmente como

un proceso semiautomtico, la habilidad

requerida para la operacin es algo menor que en

el caso de ser un proceso manual. Con la

presencia de fundente, tanto asistida por una

proteccin gaseosa o no, FCAW es capaz de

tolerar un mayor grado de contaminacin del

metal base que en el caso de GMAW. Por esta

misma razn, FCAW se ubica bien para

situaciones de campo donde la prdida del gas de

proteccin debido a los vientos afectara

negativamente la calidad de GMAW.

solidificada. Esto puede deberse tanto a una

limpieza inadecuada entre pasadas o tcnica

inapropiada.

Con FCAW, es crtico que la velocidad

de avance sea suficientemente grande para

mantener el lmite de avance, de la pileta lquida.

Cuando

la

velocidad

de

avance

es

suficientemente lenta como para permitir que el

arco vaya hacia el medio o a la parte de atrs de

la pileta lquida, la escoria fundida puede

adelantarse en la pileta y quedar atrapada. Otro

problema inherente involucra el aparato de

alimentacin de alambre. Como en el caso de

GMAW, la falta de mantenimiento puede afectar

la calidad de la soldadura.

3-16

Tecnologa de Inspeccin de Soldadura

Mdulo 3 Procesos de Unin y Corte de Metales

Soldadura por Arco con Electrodo de

Tungsteno

y

Proteccin

Gaseosa

(GTAW).

El prximo proceso a ser discutido es la

soldadura por arco con electrodo de tungsteno y

proteccin gaseosa, que tiene varias diferencias

interesantes cuando se comparan con los aquellos

discutidos anteriormente. La Figura 3.20 muestra

los elementos bsicos del proceso.

La caracterstica ms importante de

GTAW es que el electrodo usado no se consume

durante la operacin de soldadura. Est hecho

con tungsteno puro o aleado, que tiene la

capacidad de soportar temperaturas muy altas,

incluso aquellas del arco de soldadura. Por esto,

cuando pasa la corriente, se crea un arco entre el

electrodo de tungsteno y la pieza.

Cuando se requiere metal de aporte, se

debe agregar en forma externa, usualmente

manual, o usando algn sistema de alimentacin

mecnica. La totalidad de la proteccin del arco y

del metal se alcanza a travs del uso de gases

inertes que fluyen fuera de la buza rodeando al

electrodo de tungsteno. El cordn de soldadura

depositado no tiene escoria que quitar debido a

que no se usa fundente.

Como con los otros procesos, hay un

sistema donde distintos tipos de electrodos de

tungsteno pueden identificarse fcilmente. Las

denominaciones consisten en una serie de letras

comenzando con una E que se pone por

electrodo. Luego viene una W" que es la

designacin qumica para el tungsteno. Estas

letras estn seguidas por letras y nmeros que

describen el tipo de aleacin. Debido a que slo

hay cinco clasificaciones diferentes, se

diferencian comnmente usando un sistema de

cdigos de colores. La tabla de abajo muestra las

clasificaciones y el cdigo de colores apropiado.

Figura 3.20 Soldadura por Arco con

Electrodo de Tungsteno y Proteccin

Gaseosa

La presencia de torio y circonio ayuda

en mejorar las caractersticas elctricas, haciendo

al tungsteno ligeramente ms emisor. Esto

significa nicamente que es ms fcil iniciar el

arco con estos electrodos con torio y circonio que

en los casos de electrodos de tungsteno puro. El

tungsteno puro es ms frecuentemente usado para

soldar aluminio, debido a su habilidad para

formar una terminacin con forma esfrica en el

extremo cuando es calentado. Con una

terminacin esfrica en lugar de aguda, hay una

concentracin ms baja de corriente que reduce la

posibilidad de daar el tungsteno. El tipo EWTh2 es el ms comnmente usado para la unin de

materiales ferrosos.

Clasificacin de Electrodo de Tungsteno AWS

Clase

EWP

EWCe-2

EWLa-1

EWTh-1

EWTh-2

EWZr

3-17

Aleante

Tungsteno Puro

1.8-2.2 %cerio

1% xido de lantano

0.8-1.2% torio

1.7-2.2% torio

0.15-0.40%circonio

Color

Verde

Naranga

Negro

Amarillo

Rojo

Marrn

Tecnologa de Inspeccin de Soldadura

Mdulo 3 Procesos de Unin y Corte de Metales

El GTAW puede realizase con DCEP,

DCEN o AC. La DCEP dar un mayor

calentamiento del electrodo, mientras que DCEN

tender a calentar ms el metal base. La AC

calienta alternativamente el electrodo y el metal

base. La AC se usa tpicamente para soldar

aluminio debido a que la corriente alterna

incrementar la accin de limpieza para mejorar

la calidad de la soldadura. La DCEN se usa ms

comnmente para soldar aceros. La Figura 3.21

ilustra los efectos de esos tipos de corriente

distintos y la polaridad en trminos de la

capacidad de penetracin, accin de limpieza de

xido, balance trmico del arco, y capacidad de

portar corriente del electrodo.

Como se mencion, GTAW usa gases

inertes para la proteccin. Por inerte, queremos

decir que los gases no se combinaran con el

metal, pero lo proteger de contaminantes. Los

gases inertes ms comnmente utilizados son el

argn y el Helio, basado en sus costos relativos y

disponibilidad comparado con otros tipos de

gases inertes. Algunas aplicaciones de soldadura

de aceros inoxidables mecanizados usan gas

protector que consiste en argn y una pequea

CORRIENTE-TIPO

POLARIDAD

DEL

ELECTRODO

FLUJO DE LOS ELECTRONES

E IONES

cantidad de hidrgeno, pero representa una

mnima porcin de la soldadura por arco con

electrodo de tungsteno y proteccin gaseosa

realizada.

El equipo requerido para GTAW tiene

como elemento principal una fuente de potencia

como la utilizada para SMAW, esto es, del tipo

de corriente constante. Debido a que hay un gas

presente, ahora es muy necesario tener un aparato

para su control y transmisin. La Figura 3.22

muestra una configuracin tpica de soldadura

por arco con electrodo de tungsteno y proteccin

gaseosa.

Una caracterstica agregada a este

sistema de soldadura, que no se muestra, es un

generador de alta frecuencia que ayuda a la

iniciacin del arco de soldadura. En orden a

alterar el calentamiento durante la operacin de

soldadura, tambin se le puede fijar un sistema de

control de corriente remoto. Puede ser operado

mediante el pie, o controlado por algn

dispositivo fijado en la misma torcha. Esto es

particularmente til para soldar poco espesor o

juntas en tubos con abertura de raz, donde se

necesita un control instantneo.

DC

Negativa

DC

Positiva

AC (Balanceada)

NO

SI

SI Una vez cada medio ciclo

CARACTERISTICAS DE

PENETRACION

ACCION DE LIMPIEZA DE

OXIDO

CALENTAMIENTO

BALANCEADO EN EL ARCO

PENETRACION

CAPACIDAD DEL

ELECTRODO

70% En el extremo de la

pieza

30% En el extremo del

electrodo

Profunda, Estrecha

Excelente

(e.g., 3.18 mm [1/8 in.]-400)

30% En el extremo de la pieza

50% En el extremo de la pieza

70% En el extremo del 50% En el extremo del

electrodo

electrodo

Poco profunda

Pobre

(e.g. 6.35 mm[1/4 in.]-120)

media

Buena

(e.g. 3.18 mm [1/8 in.]-225)

Figura 3.21 Efecto del Tipo de Corriente de Soldadura en la Penetracin de la Soldadura

por Arco con Electrodo de Tungsteno y Proteccin Gaseosa

3-18

Tecnologa de Inspeccin de Soldadura

Mdulo 3 Procesos de Unin y Corte de Metales

metales, muchos de los cuales no son fcilmente

soldables usando otros procesos de soldadura. Si

lo permite el diseo de la junta, se pueden soldar

los materiales sin uso de metal de aporte

adicional.

Cuando se requiere, existen numerosos

tipos de metal de aporte en forma de alambre para

un amplio rango de aleaciones metlicas. En el

caso donde no se encuentre alambre disponible

comercialmente para una aleacin metlica

particular, es posible producir un metal de aporte

adecuado simplemente cortando una pieza

idntica al metal base para producir una pieza

delgada y puede ser manipulado dentro de la zona

de soldadura como si fuera un alambre.

Contrastando con dichas ventajas hay

varias desventajas. Primero, GTAW est entre los

procesos de soldadura ms lentos disponibles.

Mientras que produce un depsito de soldadura

limpio, tambin se caracteriza por tener baja

tolerancia a la contaminacin. Por esto, los

metales de aporte y base, deben estar

extremadamente limpios previo a la soldadura.

Cuando se usan procesos manuales, la soldadura

por arco con electrodo de tungsteno y proteccin

gaseosa requiere alto nivel de habilidad; el

soldador debe coordinar el arco con una mano

mientras que alimenta el metal de aporte con la

otra. GTAW se selecciona normalmente en

situaciones donde la necesidad de muy alta

calidad garantiza el costo adicional de superar

dichas limitaciones.

Uno de los

problemas inherentes

asociados con este mtodo tiene relacin con la

incapacidad de tolerar contaminacin. Si se

encuentra contaminacin o humedad, tanto del

metal base, metal de aporte o gas de proteccin,

el resultado puede ser porosidad en la soldadura

depositada. Cuando se nota porosidad, esto es

signo que el proceso est fuera de control y se

necesitan medidas preventivas. Deben hacerse

verificaciones para determinar la fuente de la

contaminacin para poder eliminarla.

Otro problema inherente que est

totalmente confinado al proceso de GTAW es el

de las inclusiones de tungsteno. Como el nombre

lo implica, estas discontinuidades ocurren cuando

partes del electrodo de tungsteno se incluyen en

el depsito de soldadura. Las inclusiones de

tungsteno pueden ocurrir debido a un nmero de

Figura 3.22 Equipo de Soldadura por

Arco con Electrodo de Tungsteno y

Proteccin Gaseosa

Hay numerosas aplicaciones de GTAW

en muchas industrias. Puede ser operado con el

pie, o controlado por algn dispositivo montado

en la misma torcha. Este es capaz de soldar

virtualmente todos los materiales, porque el

electrodo no se funde durante la operacin de

soldadura. Su capacidad de soldar con corrientes

extremadamente bajas, hace del proceso de

soldadura por arco con electrodo de tungsteno y

proteccin gaseosa adecuado para el uso con los

materiales ms delgados (hasta 0.005 in., o

0,0127 mm). Su operacin tpicamente limpia y

controlable lo hace la opcin perfecta para

aplicaciones extremadamente crticas tales como

aquellas encontradas en la industria aerospacial,

alimentos,

procesamiento

de

drogas,

petroqumicas, caeras de presin.

La principal ventaja de GTAW se basa en

el hecho que pueden producir soldaduras de

excelente calidad y excelente apariencia visual.

Tambin, debido a que no se usa fundente, el

proceso es muy limpio y no hay que remover

escoria luego de la soldadura. Como se mencion

antes, pueden soldarse secciones de muy bajo

espesor. Debido a la naturaleza de su operacin,

es adecuado para soldar la mayora de los

3-19

Tecnologa de Inspeccin de Soldadura

Mdulo 3 Procesos de Unin y Corte de Metales

razones, y muchas estn enumeradas en la

siguiente tabla.

fundido. En la medida que progresa la soldadura,

hay una capa de escoria formada, agregado al

cordn de soldadura, y fundente todava granular

que cubre el metal de soldadura solidificado. Se

debe quitar la escoria y usualmente se descarta, a

pesar que hay algunas tcnicas de recombinacin

de una porcin de aquella con nuevo fundente

para ser usada nuevamente en algunas

aplicaciones. El fundente que todava es granular

puede ser usado nuevamente si se tiene cuidado

de evitar la contaminacin. En algunos casos

donde el fundente debe proveer aleantes, puede

no ser aconsejable el reciclado.

Debido a que SAW usa el electrodo y el

fundente

separados,

hay

numerosas

combinaciones posibles para aplicaciones

especficas. Hay dos tipos generales de

combinaciones que pueden usarse para proveer

un depsito de soldadura aleado; un electrodo

aleado con fundente neutro, o un electrodo de

acero dulce con un fundente aleante. Por esto

para describir apropiadamente el metal de aporte

de SAW, el sistema de identificacin de AWS

consiste en denominaciones tanto para fundente

como para metales. La Figura 3.24 muestra que

significan realmente las distintas partes de la

clasificacin electrodo / fundente, con un ejemplo

real.

El equipo usado para soldadura por arco

sumergido consiste en distintos componentes,

como se muestra en la Figura 3.25. Debido a que

este proceso puede utilizarse totalmente

mecanizado o mtodo semiautomtico, el equipo

usado para cada uno es ligeramente diferente. En

cada caso, sin embargo, se requiere una fuente de

potencia. A pesar que la mayor parte de la

soldadura por arco sumergido se realiza con una

fuente de potencia de tensin constante, hay

algunas aplicaciones donde se prefiere una de

tipo de corriente constante. Como en el caso de la

soldadura por arco con alambre tubular, un

alimentador de alambre fuerza al alambre a travs

del cable gua hasta la torcha de soldadura.

Razones para las Inclusiones de Tungsteno.

1) Contacto de la punta del electrodo con

metal fundido

2) Contacto de metal de aporte con la punta

caliente del electrodo;

3) Contaminacin de la punta del electrodo

con salpicaduras;

4) La corriente que excede el lmite para un

dado dimetro o tipo de electrodo;

5) Extensin de los electrodo ms all de

las distancias normales de la boquilla,

resultando en un sobrecalentamiento del

electrodo;

6) Ajuste inadecuado de la boquilla;

7) Velocidades inadecuadas de flujo de gas

de proteccin o excesivas rfagas de

viento que hacen oxidar la punta del

electrodo;

8) Defectos tales como rajaduras o fisuras

en el electrodo;

9) Usando

gases

de

proteccin

inadecuados; y

10) Amolado inapropiado de la punta.

Soldadura por Arco Sumergido (SAW)

El ltimo de los procesos de soldadura

ms comunes a ser discutidos es la soldadura por

arco sumergido. Este mtodo es tpicamente el

ms eficiente mencionado por lejos en trminos

de la relacin de deposicin de metal de

soldadura. SAW se caracteriza por el uso de una

alimentacin continua de alambre slido que

provee un arco que est totalmente cubierto por

una capa de fundente granular; de aqu el nombre

de arco sumergido. La Figura 3.23 muestra

como se produce una soldadura usando dicho

proceso.

Como se mencion, el alambre se

alimenta dentro de la zona de soldadura en forma

bastante parecida a soldadura por arco con

alambre y proteccin gaseosa o soldadura por

arco con alambre tubular. La mayor diferencia,

sin embargo, es el mtodo de proteccin. Con

soldadura por arco sumergido, se distribuye

fundente granular adelante o alrededor del

electrodo para facilitar la proteccin del metal

3-20

Tecnologa de Inspeccin de Soldadura

Mdulo 3 Procesos de Unin y Corte de Metales

Figura 3.23

sumergido

Soldadura

por

arco

Indica fundente

Indica la resistencia mnima a la traccin (por 69 MPa (10000psi) de metal de soldadura

de acuerdo con las condiciones de soldadura, y usando el fundente que se clasific y la

clasificacin especfica de electrodo indicada

Designa la condicin de tratamiento trmico en la que se realiza el ensayo: A para el