Documentos de Académico

Documentos de Profesional

Documentos de Cultura

7 Hmttas Calidad

7 Hmttas Calidad

Cargado por

abisaviTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

7 Hmttas Calidad

7 Hmttas Calidad

Cargado por

abisaviCopyright:

Formatos disponibles

1

7 HERRAMIENTAS PARA

EL CONTROL DE LA CALIDAD

2

CALIDAD HOY ! SOBREVIVENCIA !

MERCADOS

COMPETITIVOS

CLIENTES

EXIGENTES

MERCADO

FIJA

PRECIOS

POR QU LA GESTION DE LA CALIDAD

ES HOY UN TEMA TAN IMPORTANTE?

UTILIDAD

DEPENDE DE LA

REDUCCIN DE

LOS COSTOS

OPORTUNIDADES

PARA MEJORAR

GLOBALIZACION

3

CUL ES LA IMPORTANCIA DE LAS 7

HERRAMIENTAS?

Experiencias

indican que

con las 7

Herramientas

de la Calidad

95% de los problemas de

la calidad y

productividad de las

reas productivas

La combinacin de stas proporciona una metodologa prctica y

sencilla para:

Solucin efectiva de problemas,

Mejoramiento de procesos

Establecimiento de controles en las operaciones del proceso

4

H1: DIAGRAMAS DE CAUSA Y EFECTO

(Diagrama de Ishikawa)

Objetivos:

Identificar la raz o causa principal de un problema o efecto

Clasificar y relacionar las interacciones entre factores que estn

afectando al resultado de un proceso.

5

Caractersticas:

Mtodo de trabajo en grupo que muestra la relacin entre una

caracterstica de calidad (efecto) y sus factores (causas)

Agrupa estas causas en distintas categoras, que generalmente se

basan en las 4 M( Maquinas, Mano de Obra, Materiales y

Mtodos)

Ventajas:

Metodologa simple y clara.

Estimula la participacin de los miembros del grupo de trabajo,

permitiendo as aprovechar mejor el conocimiento que cada uno

de ellos tiene sobre el proceso.

Facilita el entendimiento y comprensin del proceso.

H1: DIAGRAMAS DE CAUSA Y EFECTO

(Diagrama de Ishikawa)

6

7

H2: HOJAS DE REGISTRO

Objetivos:

Facilitar la recoleccin de datos

Organizar automticamente los datos de manera que

puedan usarse con facilidad ms adelante.

Fig: Hoja de Registro para

verificar causas de unidades

defectuosas

8

H2: HOJAS DE REGISTRO

Caractersticas:

Formulario preimpreso en el cual aparecen los temes que se

van a registrar, de manera que los datos puedan recogerse en

forma fcil y clara.

Ventajas:

Es un mtodo que proporciona datos fciles de comprender

y que son obtenidos mediante un proceso simple y eficiente

que puede ser aplicado a cualquier rea de la organizacin.

Estas hojas reflejan rpidamente las tendencias y patrones

derivados de los datos.

9

HR para controlar la distribucin

de un proceso

Hoja de Registro para la

localizacin de defectos

10

H3: GRFICOS DE CONTROL

Objetivos:

Entregar un medio para evaluar si un proceso de fabricacin,

servicio o proceso administrativo est o no en estado de control

estadstico, es decir, evaluar la estabilidad de un proceso

Tolerancia = 74 0.035

11

H3: GRFICOS DE CONTROL

Caractersticas:

Grfico donde se representan los valores de alguna medicin estadstica

para una serie de muestras y que consta de una lnea lmite superior y

una lnea lmite inferior, que definen los lmites de capacidad del sistema.

Muestra cules son los resultados que requieren explicacin

Ventajas:

Son tiles para vigilar la variacin de un proceso en el tiempo, probar

la efectividad de las acciones de mejora emprendidas, as como para

estimar la capacidad del proceso.

Permite distinguir entre causas aleatorias (desconocidas) y especficas

(asignables) de variacin de los procesos.

12

H4: DIAGRAMAS DE FLUJO

Objetivos:

Realizar una revisin crtica del proceso, proporcionando una

visin general de ste para facilitar su comprensin.

Smbolos ms utilizados

para representar un

diagrama de flujo

13

H4: DIAGRAMAS DE FLUJO

Caractersticas:

Representacin grfica que muestra las diferentes actividades y

etapas asociadas a un proceso.

La simbologa usada en los diagramas de flujo, debe ser sencilla y

fcil de entender y utilizar.

Ventajas:

Facilita la comprensin del proceso y promueve el acuerdo entre los

miembros del equipo.

Herramienta fundamental para obtener mejoras mediante el

rediseo del proceso, o el diseo de uno alternativo.

Identifica problemas, oportunidades de mejora y puntos de ruptura

del proceso.

14

H5: HISTOGRAMA

Objetivos:

Revelar la posible estructura estadstica de un grupo de datos para

poder interpretarlos.

Ejemplos de distribuciones de datos:

15

H5: HISTOGRAMA

Caractersticas:

Grfico o diagrama que muestra el nmero de veces que se repiten cada

uno de los resultados cuando se realizan mediciones sucesivas.

La aplicacin de los histogramas est recomendado como anlisis inicial

en todas las tomas de datos que corresponden a una variable continua.

Ventajas:

Su construccin ayudar a comprender la tendencia central, dispersin y

frecuencias relativas de los distintos valores.

Muestra grandes cantidades de datos dando una visin clara y sencilla de

su distribucin.

Es un medio eficaz para transmitir a otras personas informacin sobre

un proceso de forma precisa e inteligible.

16

H6: DIAGRAMAS DE PARETO

Objetivos:

Poner de manifiesto los problemas ms importantes sobre los

que deben concentrarse los esfuerzos de mejora y determinar en

qu orden resolverlos.

Un 20% de las

fuentes causan el

80% de cualquier

problema

17

H6: DIAGRAMAS DE PARETO

Caractersticas:

Grfico de barras verticales, que representa factores sujetos a estudio.

Se elabora recogiendo datos del nmero de diferentes tipos de defectos,

reclamos, o de prdidas, junto a sus diferentes frecuencias de aparicin

Ventajas:

Ayuda a concentrarse en las causas que tendrn mayor impacto sobre

los defectos en los procesos de fabricacin

Proporciona una visin simple y rpida de la importancia relativa de

los problemas.

Ayuda a evitar que empeoren algunas causas al tratar de solucionar

otras.

Su formato altamente visible proporciona un incentivo para seguir

luchando por ms mejoras.

18

H7:DIAGRAMAS DE DISPERSIN

Objetivo:

Averiguar si existe correlacin entre dos caractersticas o variables, es

decir, cuando sospechamos que la variacin de una est ligada a la

otra.

Ejemplo: diagrama de

dispersin que indica la

relacin entre el

dimetro exterior de

inyectores de gas y la

hora en que se tom la

muestra

74,000

74,010

74,020

74,030

74,040

74,050

74,060

74,070

74,080

74,090

74,100

0 5 10 15 20 25

Ti empo (horas)

D

i

m

e

t

r

o

(

m

m

)

19

H7:DIAGRAMAS DE DISPERSIN

Caractersticas:

Permite estudiar la relacin entre dos factores, dos variables o

dos causas.

Ventajas:

Es una herramienta especialmente til para estudiar e identificar

las posibles relaciones entre los cambios observados en dos

conjuntos diferentes de variables.

Proporciona un medio visual para probar la fuerza de una

posible relacin.

20

ANLISIS MODAL DE FALLAS Y SUS

EFECTOS (AMFE)

Objetivo:

Permitir la identificacin e investigacin de las causas y los

efectos de los posibles fallos y debilidades en el producto o

proceso y la formulacin de acciones correctivas para minimizar

dichos efectos.

Caractersticas:

Es una de las tcnicas ms avanzadas de Prevencin

Es posible aplicarla en distintos mbitos de la empresa.

Nos permite conocer, priorizar y actuar sobre las causas del fallo del

producto o servicio en su etapa de diseo o de proceso.

21

ANLISIS MODAL DE FALLAS Y SUS

EFECTOS (AMFE)

Parmetros de Evaluacin

Gravedad del fallo (S)

Probabilidad de Ocurrencia (O)

Probabilidad de No Deteccin (D)

Nmero de Prioridad de Riesgo

NPR = S * O * D

22

ANLISIS MODAL DE FALLAS Y SUS

EFECTOS (AMFE)

Ventajas:

Introducir en las empresas la filosofa de la prevencin

Identificar los modos de fallo que tienen consecuencias importantes

respecto a diferentes criterios: disponibilidad, seguridad, etc

Precisar para cada modo de fallo los medios y procedimientos de

deteccin.

Adoptar acciones correctoras y/o preventivas, de forma que se

supriman las causas de fallo del producto, en diseo o proceso

Valorar la eficacia de las acciones tomadas y ayudar a documentar el

proceso.

23

EJEMPLO (AMFE)

24

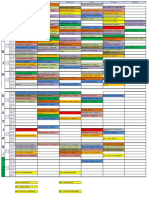

Cmo usar las 7 herramientas para resolver problemas?

25

EJERCICIOS PRCTICOS

26

EJERCICIO DIAGRAMA DE PARETO

Problema. Los siguientes son datos de los defectos de 200 productos

que fueron devueltos a la compaa por los clientes.

Cul son los defectos ms relevantes, y que por lo tanto debemos

eliminar a corto plazo?

Cules concentran el 70% de las devoluciones?

Tipo de defecto N de defectos

Deformacin (D) 104

Raya (R) 42

Burbuja (B) 20

Grieta (G) 10

Mancha (M) 6

Vaco (V) 4

Otros (O) 14

200

27

SOLUCIN DIAGRAMA DE PARETO

Los defectos ms relevantes

son:

Deformacin y Rayas, que

juntos concentran el 73% de

los reclamos de los clientes

Solucin:

Tipo de defecto Total acumula% Acumulado

Deformacin (D) 104 52

Raya (R) 146 73

Burbuja (B) 166 83

Grieta (G) 176 88

Mancha (M) 182 91

Vaco (V) 186 93

Otros (O) 200 100

28

EJERCICIO HISTOGRAMA

6,301 6,296 6,298 6,294 6,306 6,300 6,295 6,297 6,303 6,302

6,306 6,298 6,302 6,297 6,307 6,306 6,300 6,304 6,300 6,301

6,299 6,303 6,300 6,304 6,301 6,298 6,304 6,300 6,299 6,297

6,295 6,301 6,302 6,300 6,303 6,303 6,296 6,303 6,301 6,304

6,299 6,302 6,298 6,302 6,297 6,301 6,303 6,299 6,298 6,301

6,303 6,299 6,297 6,300 6,305 6,301 6,299 6,301 6,297 6,298

6,296 6,299 6,302 6,299 6,298 6,299 6,304 6,300 6,296 6,300

6,298 6,301 6,297 6,302 6,295 6,305 6,300 6,297 6,299 6,302

6,303 6,300 6,299 6,300 6,305 6,299 6,304 6,301 6,302 6,299

6,300 6,305 6,298 6,301 6,297 6,296 6,300 6,298 6,298 6,296

Problema:

Dimetro exterior de 100 inyectores para artefactos de gas, en mm

Realizar el histograma de estos datos

Tolerancia = 6.3 0.008

29

0

2

4

6

8

10

12

14

16

6,294 6,295 6,296 6,297 6,298 6,299 6,300 6,301 6,302 6,303 6,304 6,305 6,306 6,307

Dimetro exterior de inyectores de artefactos de gas (en mm)

F

r

e

c

u

e

n

c

i

a

SOLUCIN HISTOGRAMA

Dimetro (mm) Frecuencia

6,294 1

6,295 3

6,296 6

6,297 9

6,298 11

6,299 13

6,300 14

6,301 12

6,302 9

6,303 8

6,304 6

6,305 4

6,306 3

6,307 1

Se puede notar que el proceso tienen una distribucin normal, que es lo

ptimo, ya que los datos se concentran en el valor central y adems

estn todos dentro de los lmites de especificacin.

Tolerancia = 6.3 0.008

30

EJEMPLO: GRFICODE CONTROL

Problema:

Se tiene un proceso de

fabricacin de anillos de pistn

para motor de automvil y a la

salida del proceso se toman las

piezas y se mide el dimetro.

El proceso est bajo control?

N muestra Dimetro (mm)

1 74,012

2 73,995

3 73,987

4 74,053

5 74,003

6 73,994

7 74,008

8 74,001

9 74,015

10 74,030

11 74,001

12 74,015

13 74,035

14 74,017

15 74,010

Tolerancia = 74 0.035

31

SOLUCIN EJEMPLO

El proceso est fuera de control. En este caso, existe un dato que est

fuera de control, por lo que hay que buscar cual es la causa de esto.

Grfico de control

73,950

73,960

73,970

73,980

73,990

74,000

74,010

74,020

74,030

74,040

74,050

74,060

1 3 5 7 9 11 13 15

Nmero de muestra

D

i

m

e

t

r

o

d

e

l

a

n

i

l

l

o

LCS

LCI

LC

Punto fuera de

control

Tolerancia = 74 0.035

32

CICLO PDCA DE SHEWHART

Metodologa prctica que puede aplicarse al mejoramiento de los procesos y

est compuesto por 4 etapas:

PLAN : Planificar

DO : Hacer

CHECK: Verificar

ACT : Actuar

33

PLAN: PLANIFICAR

Establecer los objetivos y procesos necesarios para conseguir

resultados de acuerdo con los requisitos y las polticas de la

organizacin.

Incluye adems las siguientes actividades:

Medidas para determinar el nivel de cumplimiento de objetivos en

un momento dado

Definicin de equipo responsable de la mejora

Definicin de recursos para alcanzar objetivos

34

Establecer los objetivos de la calidad luego de la entrega de los

productos a los clientes.

Por ejemplo: meta de artculos devueltos por defecto,

Establecer objetivos de la calidad en la inspeccin final

Establecer objetivos de la calidad en el proceso de fabricacin en las

operaciones 1, 2, etc.

Ejemplos de objetivos en el Plan

Inspeccin

Final

Operacin 1

Despus de

la entrega

Operacin 2

35

DO: HACER

Implementar los procesos.

Ejecucin de las tareas exactamente previstas en el plan.

Recoleccin de datos para la verificacin del proceso

36

CHECK: VERIFICAR

ANLISIS DE DATOS

Realizar el seguimiento y la medicin de los procesos y

productos respecto a los requisitos y los objetivos del producto e

informar los resultados

Se deben utilizar

las 7 herramientas de

la calidad

37

ACT: ACTUAR

Tomar acciones para evitar repeticin de desvos y para

mejorar continuamente el desempeo de los procesos

Esto es lo

que hay que

mejorar

38

MEJORA CONTINUA

1. Plan - Do Check - Act

2. Fijarse objetivos cada vez

ms altos

3. Realizar continuamente el

ciclo PDCA en cada seccin

o en cada proceso.

Requerimientos de la norma ISO 9000

8.5.1 Mejora Continua

También podría gustarte

- Rezar El RosarioDocumento7 páginasRezar El RosarioabisaviAún no hay calificaciones

- Hora Santa de ReparacionDocumento62 páginasHora Santa de Reparacionabisavi100% (3)

- Educación y Modelo de Desarrollo J.L. CoraggioDocumento17 páginasEducación y Modelo de Desarrollo J.L. CoraggioLUIS FELIPE SILVA SANCHEZAún no hay calificaciones

- Tarea 1 Estudio de CasoDocumento2 páginasTarea 1 Estudio de Casoabisavi33% (9)

- Eficacia y Diagrama de FlujoDocumento9 páginasEficacia y Diagrama de FlujoabisaviAún no hay calificaciones

- Ejercicios Unidad 1Documento6 páginasEjercicios Unidad 1abisaviAún no hay calificaciones

- Practica VLANsDocumento7 páginasPractica VLANsabisaviAún no hay calificaciones

- Mac IpDocumento3 páginasMac IpabisaviAún no hay calificaciones

- Marketing Por NúmerosDocumento3 páginasMarketing Por Númerosabisavi50% (4)

- Autocad 2010Documento119 páginasAutocad 2010abisaviAún no hay calificaciones

- Autocad 2010Documento119 páginasAutocad 2010abisaviAún no hay calificaciones

- Pruebas de Uniformidad-KsDocumento8 páginasPruebas de Uniformidad-KsabisaviAún no hay calificaciones

- Numeros RealesDocumento40 páginasNumeros RealesabisaviAún no hay calificaciones

- Unidad 2 Numeros PseudoaleatoriosDocumento24 páginasUnidad 2 Numeros PseudoaleatoriosabisaviAún no hay calificaciones

- Guia Uso Iso 19011Documento3 páginasGuia Uso Iso 19011Raul Israel ValtierraAún no hay calificaciones

- Manual Microstation MeDocumento20 páginasManual Microstation MeRolando Cardona AlipazAún no hay calificaciones

- Tema 11 Sensores de Nivel y ProximidadDocumento40 páginasTema 11 Sensores de Nivel y ProximidadEmanuel CrespoAún no hay calificaciones

- Malla UtaDocumento1 páginaMalla UtaCarlosAndresMirandaHernandesAún no hay calificaciones

- Manual de Transfer en CIA de Tecnologia y Conocimiento 101208092607 Phpapp02Documento124 páginasManual de Transfer en CIA de Tecnologia y Conocimiento 101208092607 Phpapp02Gabby MoralesAún no hay calificaciones

- Ciudad JardinDocumento10 páginasCiudad Jardinjimehotmail.esna cardenasAún no hay calificaciones

- CURSOGRAMAS SinopticoDocumento3 páginasCURSOGRAMAS SinopticoJohana GonzálezAún no hay calificaciones

- AT2512C Spa 01 953808-Volvo PDFDocumento2 páginasAT2512C Spa 01 953808-Volvo PDFtitanio1Aún no hay calificaciones

- Protección de SoftwareDocumento39 páginasProtección de SoftwareJacobo Hernández V100% (1)

- Audio Motor Summer Fest PatrocinadoresDocumento16 páginasAudio Motor Summer Fest PatrocinadoresLuis AdrianAún no hay calificaciones

- Sesion de EstadisticaDocumento4 páginasSesion de EstadisticaAnonymous FZKKhA0% (1)

- Manual Side Ju WebDocumento29 páginasManual Side Ju WebsergioizerpaAún no hay calificaciones

- Autorización Del Nombre o Razón SocialDocumento6 páginasAutorización Del Nombre o Razón SocialPedro Orlando Hernandez TrejoAún no hay calificaciones

- Informe Circuito RC en Corriente DirectaDocumento13 páginasInforme Circuito RC en Corriente DirectaManuel Canaval Ochoa0% (1)

- Tramites para Realizar Publicidad en GuatemalaDocumento2 páginasTramites para Realizar Publicidad en GuatemalaErnesto Si Caal100% (1)

- Establecer Estrategias Logísticas Evidencia 1 Actividad 2Documento7 páginasEstablecer Estrategias Logísticas Evidencia 1 Actividad 2RONNALAún no hay calificaciones

- Solicitud de Cambio de CarreramuymDocumento1 páginaSolicitud de Cambio de CarreramuymRamiro Jesus Aguilar HuallpaAún no hay calificaciones

- Poka YokeDocumento4 páginasPoka YokeLeo Castillo RecillasAún no hay calificaciones

- Inyección de Diluentes Con CapilaresDocumento28 páginasInyección de Diluentes Con Capilaresgreve100% (1)

- Word TecnicaDocumento12 páginasWord TecnicaKaren MiguezAún no hay calificaciones

- Solucion 85a ClarasDocumento10 páginasSolucion 85a ClarasWilly CifAún no hay calificaciones

- Documentos para Residencia de EstudiosDocumento1 páginaDocumentos para Residencia de EstudiosMario888 CanadaAún no hay calificaciones

- Trabajo Académico 2 WordDocumento15 páginasTrabajo Académico 2 WordJhoselyn M. DonairesAún no hay calificaciones

- SEMANA 18 - SESION DE APRENDIZAJE-5 GradoDocumento2 páginasSEMANA 18 - SESION DE APRENDIZAJE-5 GradoRosalia San Luis GonzagaAún no hay calificaciones

- Eprodesa Ppt-Jose CollantesDocumento36 páginasEprodesa Ppt-Jose CollantesPierina Vite CeledonioAún no hay calificaciones

- Libro de Ordenes Santa FeDocumento3 páginasLibro de Ordenes Santa FeEdgar AndradeAún no hay calificaciones

- Ramos Borda LuisDocumento3 páginasRamos Borda LuisRoyer Luis IncaAún no hay calificaciones

- Laboratorio para Determinar La Finura Del Cemento Hidráulico Por Medio de Los Tamices Ntc-226Documento3 páginasLaboratorio para Determinar La Finura Del Cemento Hidráulico Por Medio de Los Tamices Ntc-226karen noriega100% (1)

- Horario PLM 2023-1Documento5 páginasHorario PLM 2023-1Hans Aguilar MAún no hay calificaciones